Изобретение относится к области машиностроения, а в частности - к подшипникам качения, работающим в узлах машин и механизмов.

Известен применяющийся в стандартном подшипнике качения (ПК), массивный сепаратор, состоящий из двух полусепараторов с гнездами для тел качения (ТК) и перемычками между ними, соединенными между собой заклепками, установленными в соосных отверстиях перемычек; при этом заклепки содержат стержень с закладной головкой на одном конце и замыкающей головкой на другом конце, сформированной в процессе клепки сепаратора при сборке ПК [1].

Сепаратор ПК при работе испытывает циклические нагрузки растяжения и сжатия, а также подвергается трению со стороны бортиков колец и (или) ТК. В связи с чем большую роль играет усталостная прочность материала и его способность обеспечить скольжение поверхностей деталей с наименьшим трением. Поэтому обычно массивные сепараторы изготавливаются из сплавов цветных металлов, например, из латуни или бронзы. Недостатком такого сепаратора является то, что он обладает сравнительно большой массой и высокой стоимостью. Кроме того, сепаратор такой конструкции является дорогостоящим при изготовлении, так как требует точного изготовления размеров. Для уменьшения массы и стоимости массивных сепараторов их часто изготавливают из текстолита или других полимерных материалов. Так как усталостная прочность полимерных материалов намного меньше, чем у металлов, то такие сепараторы несмотря на хорошие антифрикционные свойства в ряде случаев не находят своего применения.

Известен ряд технических решений, направленных на увеличение усталостной прочности сепаратора при работе ПК. Например, ПК, содержащий наружное и внутреннее кольца, размещенные между ними ТК, а также сепаратор в виде втулки, имеющей на одном торце разделяющие ТК зубья и выполненной из антифрикционного материала; при этом сепаратор снабжен армирующим зубчатым сепаратором в виде втулки, размещенным со стороны зубьев другого сепаратора и охватывающим его зубья своими зубьями, причем армирующий сепаратор выполнен с лапками на концах зубьев, огибающими торец другого сепаратора, и усиками для фиксации ТК, расположенными на перемычках между зубьями и отогнутыми внутрь сепаратора; а торец сепаратора из антифрикционного материала, огибаемый лапками армирующего сепаратора, может быть выполнен со скосом [2]. Другим аналогичным техническим решением является ПК, содержащий наружное и внутреннее кольца и ТК, размещенные между кольцами в зубчатом сепараторе, состоящем из двух частей, одна из которых (армируемая) выполнена из антифрикционного материала и имеет зубцы, а другая (армирующая) выполнена из металла с зубцами, охватывающими зубцы армируемой части; при этом зубцы армирующей части сепаратора имеют длину, обеспечивающую охват зубцов армируемой части по наружной, внутренней цилиндрическим поверхностям и по торцу, при этом охватывающие одну из цилиндрических поверхностей концы упомянутых зубцов соизмеримы по величине с шириной желоба и расположены в нем, а армируемая часть сепаратора имеет контакт с бортом одного из колец [3].

Недостатком конструкции таких сепараторов ПК является то, что они занимают много места во внутренней полости ПК и тем самым не позволяют смазывающему веществу свободно проникать к поверхностям колец, ТК и других деталей ПК, на которых осуществляется трение качения и трение скольжения. Кроме того, сепараторы такой конструкции трудоемки в изготовлении, из-за чего они имеют сравнительно высокую стоимость.

Наиболее близким техническим решением, направленным на увеличение усталостной прочности сепаратора при работе ПК, принятым в качестве прототипа, является металлополимерный сепаратор ПК, состоящий из соединенных между собой двух одинаковых полусепараторов с гнездами для ТК, перемычками между гнезд, основой, наполнителем и металлическим каркасом, который установлен в слое самосмазывающего наполнителя с возможностью перемещения и выполнен в виде теплопроводной сетки, частично выступающей из наполнителя; при этом теплопроводная сетка может быть выполнена из бронзы [4].

Недостатком такого сепаратора является небольшая жесткость основы полусепаратора, которая не обеспечивает длительного восприятия циклических нагрузок, возникающих в сепараторе при работе ПК. Это объясняется следующим. ПК накладывает определенные ограничения на размеры сепаратора - сепаратор не должен выступать за торцы ПК. Поэтому толщина сепаратора принимается, по возможности, наименьшей допустимой из расчета на усталостную прочность. Конструкция описанного металлополимерного сепаратора из-за наличия в ней трех элементов, а именно: основы, наполнителя и каркаса не позволяет выполнить сепаратор с достаточной толщиной основы. Поэтому прочность сепаратора, зависящая в основном от толщины основы, несколько снижена. Увеличение толщины сепаратора недопустимо, так как в большинстве случаев это приводит к снижению рабочих характеристик ПК, таких как грузоподъемность. Другой недостаток конструкции сепаратора связан с подвижностью каркаса. Из-за этого поверхности гнезд для ТК сепаратора в процессе работы ПК постоянно меняют свою форму. Каждое гнездо приобретает форму, отличную от форм остальных гнезд сепаратора, что приводит к постоянному изменению жесткости сепаратора. Все это, в конечном счете, снижает усталостную прочность сепаратора.

Целью изобретения является увеличение усталостной прочности сепаратора за счет увеличения жесткости и прочности его конструкции.

Указанная цель достигается следующим.

1. Сепаратор ПК, состоящий из соединенных между собой двух одинаковых полусепараторов с гнездами для ТК, перемычками между гнезд, основой, самосмазывающим наполнителем и каркасом, который установлен в слое наполнителя, отличающийся тем, что:

1.1. Основу выполняют из материала более прочного, чем материал наполнителя, и/или с дополнительным упрочнением, например, дробеструйной обработкой, или алмазным выглаживанием, или термообработкой, или любыми другими приемлемыми способами.

1.2. Наполнитель выполняют из антифрикционного материала, совместимого с материалом основы.

1.3. Наполнитель объединяют с основой с образованием прочной связи, например, клееной, или сварной, или паяной, или любой другой.

1.4. Наполнителю придают форму, соответствующую форме основы.

1.5. Основу выполняют с ребрами.

1.6. Ребра основы располагают на торце полусепаратора между гнездами для ТК по наружному и/или внутреннему диаметрам сепаратора.

1.7. Ребра основы выгибают в осевом направлении в сторону, противоположную стороне присоединения смежного полусепаратора.

1.8. Размеры ребер основы выполняют в пределах размеров перемычек и гнезд для ТК.

2. Сепаратор по п.1, отличающийся тем, что:

2.1. Каркас выполняют за одно целое с основой.

2.2. Каркас выполняют любой технически выполнимой формы, например, в виде чередующихся выступов и впадин, или рифлений, или перекрещивающихся полос, или любых других элементов.

3. Сепаратор по п.1, отличающийся тем, что:

3.1. В теле основы выполняют отверстия.

3.2. Форму, размеры, количество и расположение отверстий основы устанавливают соответствующими поперечному сечению основы и требуемой прочности сепаратора. Например, отверстия основы выполняют с формой контура в виде круга, или овала, или прямоугольника, или любой другой технически выполнимой формы. Размеры отверстий основы выполняют, например, не менее или не более толщины материала основы. Количество отверстий основы устанавливают, например, таким, чтобы суммарный объем отверстий основы не превышал объема материала основы. Отверстия располагают, например, только на гнездах для ТК.

3.3. Наполнителем покрывают только часть основы, например, только перемычки, или только гнезда для ТК, или только отверстия основы, или любые другие части основы.

4. Сепаратор по п.1, отличающийся тем, что:

4.1. Каркас выполняют за одно целое с основой.

4.2. Каркас выполняют любой технически выполнимой формы, например, в виде чередующихся выступов и впадин, или рифлений, или перекрещивающихся полос, или любых других элементов.

4.3. В теле основы выполняют отверстия.

4.4. Форму, размеры, количество и расположение отверстий основы устанавливают соответствующими поперечному сечению основы и требуемой прочности сепаратора. Например, отверстия основы выполняют с формой контура в виде круга, или овала, или прямоугольника, или любой другой технически выполнимой формы. Размеры отверстий основы выполняют, например, не менее или не более толщины материала основы. Количество отверстий основы устанавливают, например, таким, чтобы суммарный объем отверстий основы не превышал объема материала основы. Отверстия располагают, например, только на гнездах для ТК.

4.5. Наполнителем покрывают только часть основы, например, только перемычки, или только гнезда для ТК, или только отверстия основы, или любые другие части основы.

Указанные выше отличия заявленного устройства от конструкции прототипа необходимы для достижения поставленной цели и объясняются следующим:

1.1) Основу выполняют из материала более прочного, чем материал наполнителя, и/или с дополнительным упрочнением для того, чтобы обеспечить необходимую усталостную прочность сепаратора. Требуемая усталостная прочность материала основы обеспечивается или подбором соответствующего материала, или материалом, который дополнительно подвергается упрочнению. Например, сталь обыкновенного качества в состоянии поставки обладает невысокой прочностью, но может быть подвергнута, дробеструйной обработкой, или алмазному выглаживанию, или термообработке с целью упрочнения. В качестве более прочного материала может быть взята пружинная стальная лента, которую нет необходимости подвергать упрочнению и которая в состоянии поставки имеет требуемую прочность.

1.2) Наполнитель выполняют из антифрикционного материала, совместимого с материалом основы, для того, чтобы была возможность объединить основу и наполнитель в одно целое и создать между ними прочную связь. Создание такой связи необходимо, в частности, для того, чтобы материал наполнителя не отслаивался от основы. Отслоение самосмазывающего наполнителя от основы (разрушение антифрикционного покрытия) нарушает функцию сепаратора и, в конечном счете, приводит к преждевременному выходу из строя ПК.

1.3) Наполнитель объединяют с основой с образованием прочной связи для того, чтобы основа и наполнитель составляли одно целое и имели более лучшие характеристики по усталостной прочности. Это объясняется тем, что наполнитель в меньшей степени, но также несет нагрузку, воспринимаемую сепаратором. Поэтому наличие прочной связи между основой и наполнителем способствует увеличению прочности сепаратора. Наполнитель может быть объединен с основой, например, клееной, или сварной, или паяной, или любой другой связью, обеспечивающей требуемую прочность их объединения и прочность сепаратора. Причем наполнитель и основа, объединенные любым способом до изготовления полусепаратора, позволяют снизить затраты на производство сепаратора.

1.4) Наполнителю придают форму, соответствующую форме основы для того, чтобы обеспечить прочную связь между основой и наполнителем по всей поверхности взаимодействия наполнителя с основой. А также для того, чтобы поверхность основы на всей своей протяженности была покрыта равномерным слоем наполнителя требуемой толщины.

1.5) Основу выполняют с ребрами для того, чтобы увеличить усталостную прочность сепаратора. Обычно сепаратор разрушается по перемычкам между гнезд для ТК. Это связано с тем, что перемычки ослаблены отверстиями для заклепок. Поэтому наличие ребер позволяет увеличить жесткость основы и усталостную прочность сепаратора.

1.6) Ребра основы располагают на торце полусепаратора между гнездами для ТК по наружному и/или внутреннему диаметрам сепаратора для того, чтобы придать жесткость конструкции сепаратора без увеличения его габаритных размеров. Место расположения ребер определяется из поставленных задач при проектировании.

1.7) Ребра основы выгибают в осевом направлении в сторону, противоположную стороне присоединения смежного полусепаратора, для того, чтобы увеличить жесткость конструкции сепаратора.

1.8) Размеры ребер основы выполняют в пределах размеров перемычек и гнезд для ТК с тем, чтобы, увеличив усталостную прочность сепаратора, не увеличивать его габаритные размеры.

2.1); 4.1) Каркас выполняют за одно целое с основой для того, чтобы увеличить прочность основы, увеличив ее размеры за счет размеров каркаса. При этом исключается возможность перемещения каркаса в самосмазывающем наполнителе, что также позволяет увеличить жесткость конструкции и тем самым усталостную прочность сепаратора.

2.2); 4.2) Каркас выполняют любой технически выполнимой формы для того, чтобы обеспечить технологичность изготовления сепаратора. Например, каркас, выполненный в виде чередующихся выступов и впадин, или рифлений, или перекрещивающихся полос, составляющих одно целое с основой, вполне технологичен и обеспечивает требуемые свойства сепаратора.

3.1); 4.3) В теле основы выполняют отверстия для того, чтобы разместить весь наполнитель или только его часть в отверстиях основы. Это позволяет увеличить размеры сечения основы, повысив ее прочность и, следовательно, повысить усталостную прочность сепаратора.

3.2); 4.4) Форму, размеры, количество и расположение отверстий основы устанавливают соответствующими поперечному сечению основы и требуемой прочности сепаратора для того, чтобы, не снизив значительно площадь поперечного сечения основы, обеспечить требуемую усталостную прочность сепаратора. В отдельности форма, размеры, количество и расположение отверстий не влияют на прочность сепаратора. Важно, чтобы они в комплексе соответствовали поперечному сечению основы и требуемой прочности сепаратора. Например, отверстия основы выполняют с формой контура в виде круга, или овала, или прямоугольника, или любой другой технически выполнимой формы. Размеры отверстий основы выполняют, например, не менее или не более толщины материала основы. Количество отверстий основы устанавливают, например, таким, чтобы суммарный объем отверстий основы не превышал объема материала основы. Отверстия располагают, например, только на гнездах для ТК с тем, чтобы обеспечить лучшее сцепление основы и наполнителя. Назначение указанных параметров производится на этапе проектирования, исходя из поставленных задач, и осуществляется конструктором с учетом конкретных условий проектирования.

3.3); 4.5) Наполнителем покрывают только часть основы, например, только перемычки, или только гнезда для ТК, или только отверстия основы, или любые другие части основы для того, чтобы увеличить поперечное сечение основы без изменения осевых размеров сепаратора. Это способствует увеличению прочности поперечного сечения полусепаратора, что в свою очередь увеличивает усталостную прочность сепаратора.

Таким образом, предлагаемый сепаратор позволяет увеличить усталостную прочность сепаратора ПК за счет увеличения жесткости и прочности его конструкции.

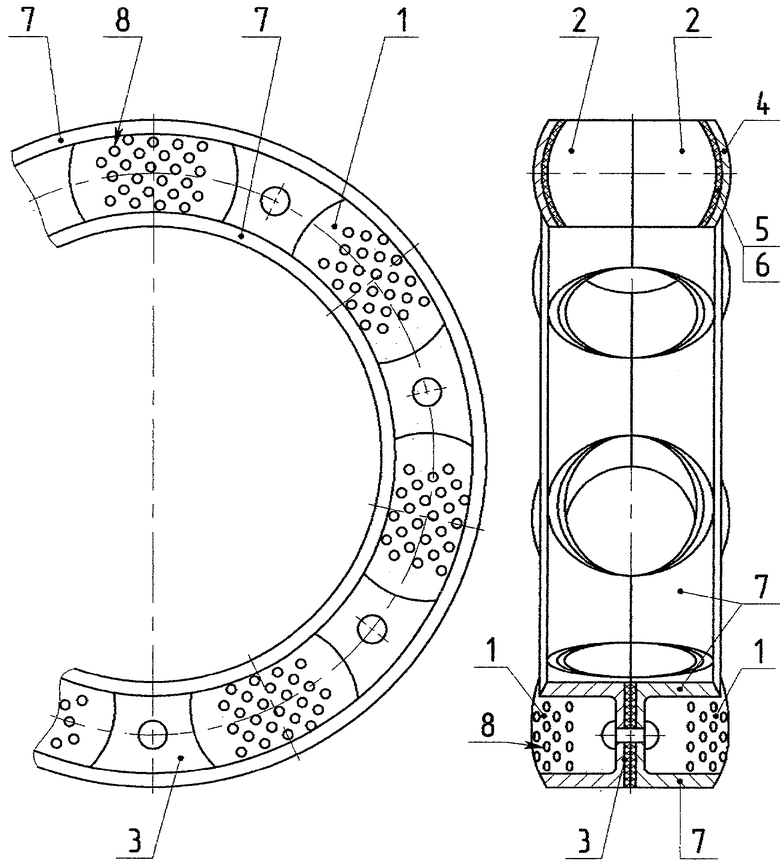

На чертеже изображен сепаратор подшипника качения в двух проекциях с элементами.

Сепаратор ПК состоит из соединенных между собой двух одинаковых полусепараторов 1 с гнездами 2 для ТК и перемычками 3 между гнезд 2. Каждый полусепаратор 1 имеет основу 4, наполнитель 5 и каркас 6, который установлен в слое наполнителя 5. Основа 4 выполнена с ребрами 7, которые располагаются на торце полусепаратора 1 между гнезд 2 по наружному и по внутреннему диаметрам сепаратора. Ребра 7 основы 4 выгнуты в осевом направлении в сторону, противоположную стороне присоединения смежного полусепаратора 1. В теле основы выполнены отверстия 8, в которых имеется наполнитель 5.

Сепаратор подшипника качения работает только в составе ПК. Работа сепаратора заключается в обеспечении разделения вращающихся ТК. При этом сепаратор, состоящий из двух одинаковых полусепараторов, не позволяет поверхностям ТК соприкасаться друг с другом при работе ПК. Это обеспечивается тем, что полусепараторы имеют гнезда для ТК и перемычки. При этом ребра основы увеличивают жесткость и прочность сепаратора и не позволяют усилиям со стороны ТК рассоединить полусепараторы и тем самым нарушить целостность сепаратора. Выполнение каркаса за одно целое с основой, а также выполнение в основе отверстий и размещение в них самосмазывающего наполнителя позволяет несколько увеличить размеры поперечного сечения основы и тем самым также увеличить усталостную прочность сепаратора.

Источники информации

1. Руководящий документ РД ВНИПП.025-02 "Подшипники шариковые радиальные однорядные. Расчет и проектирование", Москва, ОАО "ВНИПП", 2002.

2. А.с. СССР №603788 Н.И.Фокин и др. Подшипник качения, МКл2 F 16 C 33/38, БИ №15, 1978.

3. А.с. СССР №761757 Н.И.Фокин и др. Подшипник качения, МКл3 F 16 C 33/38, БИ №33, 1980.

4. А.с. СССР №554429 А.М.Красовский. Металлополимерный сепаратор подшипника качения, МКл2 F 16 C 33/38, БИ №14, 1977. Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2272944C2 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2269688C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2261377C1 |

| ПОДШИПНИК КАЧЕНИЯ | 2004 |

|

RU2262014C1 |

| ПОДШИПНИК КАЧЕНИЯ | 2004 |

|

RU2262016C1 |

| СЕПАРАТОР ПОДШИПНИКА КАЧЕНИЯ | 2004 |

|

RU2269689C1 |

| ПОДШИПНИК КАЧЕНИЯ | 2004 |

|

RU2274778C1 |

| СЕПАРАТОР РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 2006 |

|

RU2316683C1 |

| ПОДШИПНИК КАЧЕНИЯ | 2005 |

|

RU2289730C1 |

| МНОГОСТУПЕНЧАТАЯ ОПОРА КАЧЕНИЯ | 2007 |

|

RU2360156C2 |

Изобретение относится к области машиностроения, в частности к подшипникам качения, работающим в узлах машин и механизмов. Сепаратор подшипника качения состоит из соединенных между собой двух одинаковых полусепараторов с гнездами для тел качения, перемычками между гнезд, основой, самосмазывающим наполнителем и каркасом, который установлен в слое наполнителя. Основа выполнена из материала более прочного, чем материал наполнителя, и/или с дополнительным упрочнением. Наполнитель выполнен из антифрикционного материала, совместимого с материалом основы, и объединен с основой с образованием прочной связи, при этом наполнителю придана форма, соответствующая форме основы. Основа выполнена с ребрами, которые расположены на торце полусепаратора между гнездами по наружному и/или внутреннему диаметрам сепаратора и выгнуты в осевом направлении в сторону, противоположную стороне присоединения смежного полусепаратора, а размеры ребер выполняют в пределах размеров перемычек и гнезд. Технический результат - увеличение усталостной прочности сепаратора за счет увеличения жесткости и прочности его конструкции. 3 з.п. ф-лы, 1 ил.

| Металлополимерный сепаратор подшипника качения | 1973 |

|

SU554429A1 |

| Подшипник качения | 1977 |

|

SU796509A1 |

| US 5044783 A, 03.09.1981 | |||

| Подшипник качения | 1988 |

|

SU1661500A1 |

| AU 1844883 A, 01.03.1984. | |||

Авторы

Даты

2006-03-27—Публикация

2004-05-25—Подача