Изобретение относится к газоперерабатывающей отрасли и криогенной технике и может быть использовано для сжижения природного газа.

Известны наиболее простые устройства для сжижения природного газа с дроссельным циклом охлаждения (патент США №6085547, кл. НКИ 62-613; МКИ 7 F 25 J 1/00, публ. 11.07.2000 г., патент России №2127855 С1, МКИ 6 F 25 J 1/00, публ. в бюл. №8 от 20.03.99 г.).

Технологически они включают источник сжатого газа, предварительный и основной теплообменники, дроссельный вентиль и сборник парожидкостной смеси с выводом паров в теплообменники для утилизации холода и охлаждения газа, идущего на ожижение, а жидкости - потребителю.

Основным недостатком этих устройств является низкий процент (до 6-8%) сжижения газа, связанный с неэффективностью цикла.

Известна криогенная установка для сжижения промышленного газа (патент США №6220053, ВА МКИ 7 F 25 J 1/00 (НКИ 62-13)), включающая источник промышленного газа, компрессор, влагоотделитель, теплообменник для предварительного охлаждения газа, теплообменник для охлаждения газа до температуры конденсации и дроссельный клапан для дросселирования прямого потока, разделения потока с отводом части в качестве обратного потока для охлаждения прямого потока, а жидкости потребителю. Для повышения коэффициента ожижения газа в установку введены два детандера-компрессора, в которых компрессоры служат для повышения давления прямого потока газа, а часть прямого потока из разных зон охлаждения в предварительном теплообменнике и при разном давлении отводится на два турбодетандера для расширения и подачи расширенного охлажденного газа в качестве обратного потока на охлаждение прямого потока.

К недостаткам этой установки и способа ожижения в ней газа следует отнести низкую надежность из-за большого количества машинного оборудования.

Наиболее близкой, взятой нами за прототип является установка для частичного сжижения природного газа (патент России №2212598 С1, МКИ 7 F 25 J 1/00, публ. бюл. №26 от 20.09.2003 г.), включающая последовательно расположенные по прямому потоку источник газа высокого давления, теплообменник для предварительного охлаждения и основной теплообменник, фильтр-сепаратор твердых частиц, расширительное устройство, на входе соединенное с линией прямого потока, а на выходе с линией обратного потока, дроссельный вентиль продукционного потока и сборник-сепаратор сжиженного газа.

Недостатком этой установки является то, что не используется полезная мощность турбодетандера, и на его работу оказывает влияние изменения давления в магистральном трубопроводе.

Целью предлагаемого технического решения является повышение процента сжижения газа в цикле, повышение устойчивости работы установки и ее безопасности при пусках и остановках.

Поставленная цель решается благодаря тому, что в установке для частичного сжижения природного газа, включающей последовательно расположенные по прямому потоку источник газа высокого давления, теплообменник для предварительного охлаждения, основной теплообменник, фильтр-сепаратор твердых частиц, расширительное устройство, на входе соединенное с линией прямого потока, а на выходе с линией обратного потока, дроссельный вентиль продукционного потока и сборник-сепаратор сжиженного газа, перед входом в расширительное устройство установлен фильтр и отсечной клапан, расширительное устройство выполнено в виде турбодетандера, в котором в качестве тормоза на одном валу установлен турбокомпрессор, выход из турбодетандера соединен с обратным потоком после сборника-сепаратора сжиженного газа, а датчик температуры, установленный на выходе из турбодетандера, через блок управления взаимосвязан с дроссельным вентилем продукционного потока; источник газа высокого давления через блок осушки, фильтр и отсечной клапан соединен с входом в турбокомпрессор, а выход из турбокомпрессора через обратный клапан и охладитель соединен с входом в предварительный теплообменник, а вход в предварительный теплообменник обводной линией через байпасный клапан соединен с входом в турбокомпрессор, причем байпасный клапан взаимосвязан через блок управления с датчиком числа оборотов турбодетандера.

В предлагаемой установке на линии подачи масла в подшипники турбодетандера установлена аккумулирующая масляная емкость, имеющая газовую полость под избыточным давлением, а датчик температуры масла на входе в подшипники взаимосвязан через блок управления с шиберной заслонкой подачи охлаждающего воздуха от вентилятора на охладитель масла.

Для пояснения сущности предлагаемого технического решения представлены:

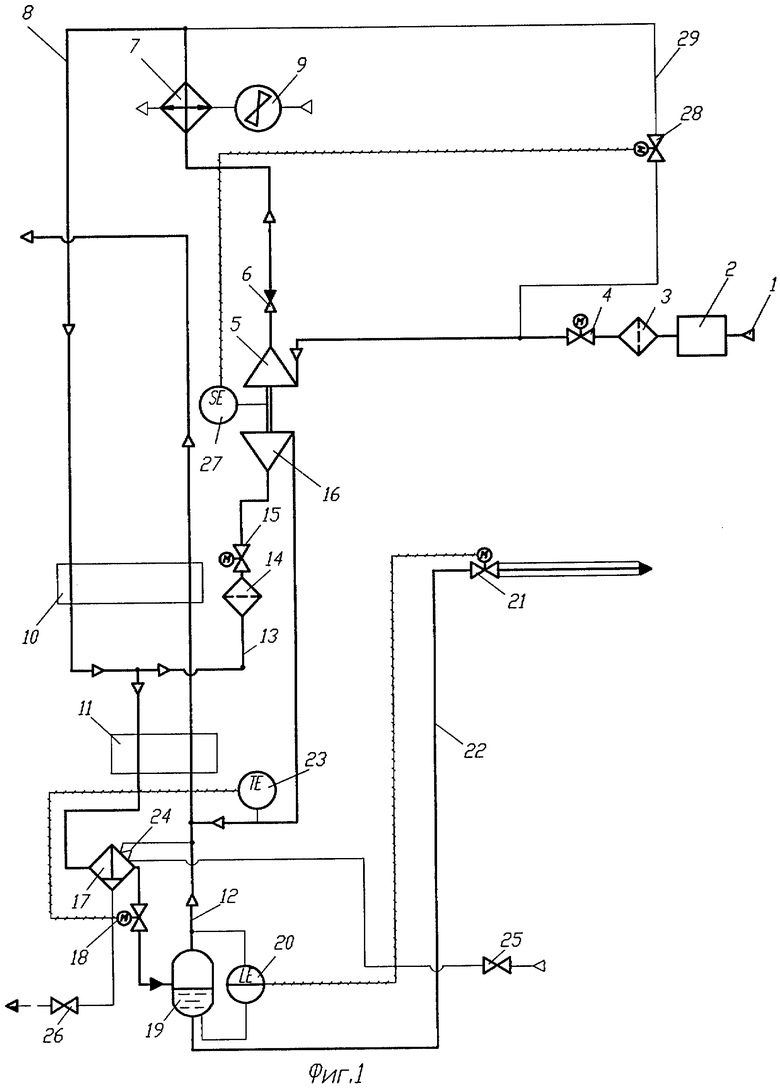

фиг.1 - установки для частичного сжижения природного газа;

фиг.2 - установка для частичного сжижения природного газа (с системой подачи масла).

Установка для сжижения природного газа, см. фиг.1, состоит из линии подачи 1 природного газа, из источника газа высокого давления (магистрали), блока 2 очистки газа от CO2 и паров воды, например адсорбционного, фильтра 3 от механических примесей, клапана отсечного 4, турбокомпрессора 5 с обратным клапаном 6 на выходе, охладителя природного газа 7, охлаждающего прямой поток 8 атмосферным воздухом, подаваемым вентилятором 9, предварительного 10 и основного 11 теплообменников, охлаждающих сжижаемый прямой поток 8 за счет тепла обратного потока 12 и потока 13, являющегося частью прямого потока 8, отводимого через фильтр 14 и отсечной клапан 15, установленный на входе в турбодетандер 16, который служит для расширения и охлаждения потока 13 и тормозом которому является установленный на одном валу турбокомпрессор 5, фильтра-отделителя 17, предназначенного для фильтрации от твердых примесей и предотвращения забивки дроссельного вентиля 18, и сборника-сепаратора 19.

Для поддержания уровня жидкости в сборнике-сепараторе 19 установлен датчик уровня 20, связанный через блок управления (на фиг. не показан) с запорным вентилем 21 отбора продукционного потока 22 жидкости в криогенную накопительную емкость (на фиг. не показана).

Для регулирования подачи прямого потока 8 через дроссельный клапан 18, последний связан через блок управления (на фиг. не показан) с датчиком температуры 23, установленным на потоке 13 на выходе из турбодетандера 16.

В случае забивки фильтра-сепаратора 17 для его отогрева предусмотрен змеевик 24, намотанный на корпус фильтра-сепаратора 17, вход которого соединен с вентилем 25 подачи подогретого потока газа через змеевик 24, а выход с обратным потоком 12. Для продувки фильтра-сепаратора 17 после отогрева предусмотрен запорный клапан 26.

Для регулирования числа оборотов турбодетандера 16 в режиме нормальной работы и исключения резкого изменения числа оборотов во время пуска и остановки турбодетандера 16 установлен датчик числа оборотов 27, взаимосвязанный через блок управления (на фиг. не показан) с байпасным клапаном 28, установленным на обводной линии 29 между входом в турбокомпрессор 5 и входом в предварительный теплообменник 10 прямого потока 8.

Система подачи масла на подшипники (см. фиг.2) турбодетандера 16 состоит из сливного масляного бака 30, куда сливается масло после охлаждения подшипников турбодетандера 16, насоса 31 подачи масла, охладителя масла 32 с вентилятором атмосферного воздуха 33 и шиберной заслонкой 34, взаимосвязанной через блок управления (на фиг. не показан) с датчиком температуры 35, установленным на линии 36 подачи масла в турбодетандер 16, и аккумулирующей масляной емкости 37, находящейся под избыточным давлением и имеющей над маслом газовую полость 38.

Установка работает следующим образом.

Природный газ (см. фиг.1), поступающий по линии подачи 1 из источника газа высокого давления (магистрали), очищается от влаги и двуокиси углерода (например, в блоке очистки 2), проходит через фильтр 3 очистки от механических примесей, отсечной клапан 4 и направляется в турбокомпрессор 5, где сжимается до давления 5,2 МПа, и, пройдя обратный клапан 6 и охладитель 7 природного газа, охлаждаемый атмосферным воздухом, подаваемым от вентилятора 9, прямым потоком 8 направляется в предварительный теплообменник 10 для предварительного охлаждения до температуры 235 К. Далее часть прямого потока 8 (около 20%) последовательно проходит основной теплообменник 11, где охлаждается до температуры сжижения обратным потоком 12, фильтр-отделитель от твердых примесей 17, дроссельный клапан 18 и в виде парожидкостной смеси поступает в сборник-сепаратор 19. Образующиеся в сборнике-сепараторе 19 пары в качестве обратного потока 12 направляются в основной теплообменник 11 для участия в охлаждении прямого потока 8.

Основная часть 13 прямого потока 8 (около 80%) после предварительного теплообменника 10, пройдя фильтр 14 и отсечной клапан 15, направляется в турбодетандер 16, где расширяется и при температуре около 148 К соединяется с обратным потоком 12 после сборника-сепаратора 19 и идет в основной теплообменник 11 для охлаждения прямого потока 8. В зависимости от температуры на выходе после турбодетандера 16 по датчику температуры 23 через блок управления (на фиг. не показан) регулируется открытие дроссельного клапана 18.

Часть жидкости, накопившейся в сборнике-сепараторе 19, в виде продукционного потока 22 через запорный вентиль 21 отбирается в накопительную криогенную емкость (на фиг.не показана), где накапливается и расходуется в виде жидкого продукта потребителем.

Уровень жидкости в сборнике-сепараторе 19 поддерживается датчиком уровня 20 через блок управления (на фиг. не показан) открытием (закрытием) вентиля 21.

При забивке фильтра-сепаратора 17 производится прогрев его корпуса, для чего часть теплого потока газа через вентиль 25 направляют в змеевик 24. После отогрева фильтр-сепаратор 17 продувают открытием вентиля 26.

Для обеспечения безопасности работы турбодетандера 16 в рабочем режиме и в период пуска и остановки (как плановой, так и экстренной) при превышении числа оборотов по сигналу датчика числа оборотов 27 через блок управления (на фиг. не показан) открывается байпасный вентиль 28 обводной линии 29, тем самым увеличивая поток газа, подаваемого на тормозной турбокомпрессор 5, и уменьшая поток газа 13, подаваемого на турбодетандер 16, при этом число оборотов турбодетандера 16 изменяется. Байпасный вентиль 28 позволяет регулировать соотношение потоков газа на турбодетандер 16 и турбокомпрессор 5 для поддержания заданного числа оборотов.

Охлаждающее масло, стекающее из подшипников турбодетандера 16, собирается в масляном баке 30 и насосом 31 подается в охладитель 32, охлаждаемый атмосферным воздухом, подаваемым от вентилятора 33 через заслонку 34. Регулирование температуры масла, подаваемого на подшипники турбодетандера 16, ведется через блок управления (на фиг. не показан) открытием и закрытием шиберной заслонки 34 в зависимости от температуры масла по датчику 35.

В газовой полости 38 аккумулирующей емкости 37 насосом 31 поддерживается избыточное давление (до 3 МПа). При аварийной остановке насоса 31 и прекращении подачи масла избыточное давление в газовой полости 38 аккумулирующей емкости 37 выдавливает масло из емкости 37 в линию подачи масла 36 в подшипники, тем самым обеспечивая безаварийную остановку турбодетандера 16.

Использование эффективного турбокомпрессора, установленного на одном валу с турбодетандером, позволяет использовать энергию расширения и повысить процент сжижения природного газа на 20-25%, а введение аккумулирующей емкости и автоматического регулирования соотношения потоков на турбодетандер и турбокомпрессор, поддерживаемого байпасным клапаном, повышает безопасность работы турбодетандера, особенно в период пуска и остановки установки, а также позволяет сократить время остановки и обеспечить ее безопасность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

| СПОСОБ ПРОИЗВОДСТВА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2021 |

|

RU2772632C1 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗОВ | 2015 |

|

RU2612240C1 |

| Способ производства сжиженного природного газа | 2016 |

|

RU2636966C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2007 |

|

RU2438081C2 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2280826C2 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2734376C1 |

| Способ сжижения и устройство для переработки газа | 2017 |

|

RU2731153C2 |

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА (ВАРИАНТЫ) | 2012 |

|

RU2525759C2 |

| Установка для низкотемпературной обработки природного газа | 1980 |

|

SU924472A1 |

Изобретение относится к газоперерабатывающей отрасли и криогенной технике и может быть использовано для сжижения природного газа. Установка для частичного сжижения природного газа включает последовательно расположенные по прямому потоку источник газа высокого давления, теплообменник для предварительного охлаждения, основной теплообменник, фильтр-сепаратор твердых частиц, расширительное устройство, на входе соединенное с линией прямого потока, а на выходе с линией обратного потока, дроссельный вентиль продукционного потока и сборник-сепаратор сжиженного газа. Перед входом в расширительное устройство установлен фильтр и отсечной клапан. Расширительное устройство выполнено в виде турбодетандера, в котором в качестве тормоза на одном валу установлен турбокомпрессор. Выход из турбодетандера соединен с обратным потоком после сборника-сепаратора сжиженного газа. Датчик температуры, установленный на выходе из турбодетандера через блок управления, взаимосвязан с дроссельным вентилем продукционного потока. Источник газа высокого давления через блок очистки, фильтр и отсечной клапан соединен с входом в турбокомпрессор. Выход из турбокомпрессора через обратный клапан и охладитель соединен с входом в предварительный теплообменник. Вход в предварительный теплообменник обводной линией через байпасный клапан соединен с входом в турбокомпрессор. Байпасный клапан взаимосвязан через блок управления с датчиком числа оборотов турбодетандера. Использование изобретения позволяет повысить процент сжижения природного газа на 20-25%, устойчивость работы установки и ее безопасность. 1 з.п. ф-лы, 2 ил.

| СПОСОБ ЧАСТИЧНОГО СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2212598C1 |

Авторы

Даты

2006-03-27—Публикация

2004-04-23—Подача