Изобретение относится к технологии переработки углеводородсодержащих газовых смесей, а именно к низкотемпературной сепарации компонентов газа, и может быть использовано для переработки попутного или природного газа. Особый интерес предлагаемое изобретение представляет для решения задач, связанных с извлечением кислых газов (CO2 и H2S) из природных газов.

Из уровня техники известен способ разделения смеси углеводородных газов, включающий охлаждение смеси, расширение смеси или ее части, частичную конденсацию смеси при ее расширении, разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе. Процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют по крайней мере на два потока, один из которых обогащен компонентами тяжелее метана, а другой обеднен этими компонентами. Обогащенный поток частью или полностью направляют в ректификационную колонну, а газофазные продукты, полученные в ректификационной колонне, частично или полностью направляют в смесь до ее расширения (см. патент РФ №2272973).

Из уровня техники известен способ разделения смеси газов, включающий охлаждение смеси, расширение продуктов, получаемых из смеси, прокачку по крайней мере части продуктов через ректификационную колонну, расширение смеси в закрученном потоке в сопле с разделением потока на поток, обогащенный компонентами тяжелее метана, и поток, обедненный этими компонентами, нагрев обедненного потока за счет охлаждения продуктов, получаемых из смеси. При этом нагретый обедненный газовый поток сжимают в компрессоре, охлаждают в аппарате воздушного охлаждения, часть полученного газового продукта используют в качестве выходного продукта, другую часть дополнительно охлаждают, расширяют, продукты расширения направляют в колонну и/или смешивают с газофазными продуктами, поступающими из колонны в сопло (см. патент РФ №2514859).

Недостатком известных способов является то, что в случае их применения для извлечения в углекислого газа (CO2) после сепарации в сопле поток, обогащенный компонентами тяжелее метана, все еще содержит большое количество углеводородов, растворенных в CO2, которые утилизируются посредством закачки в пласт.

Основной задачей изобретения является обеспечение дополнительного извлечения целевых компонентов (углеводородов) из исходной газовой смеси.

Технический результат изобретения заключается в снижении потерь целевых компонентов и увеличении экономичности способа.

Указанный технический результат достигается за счет того, что заявленный способ включает следующие этапы:

a) дегидратацию смеси,

b) охлаждение смеси,

c) прокачку смеси через первую ректификационную колонну с получением первого потока, обогащенного углеводородами, и второго потока, содержащего растворенные в CO2 углеводороды,

d) сепарацию компонентов первого потока при их вращении и одновременном расширении в сопле с получением третьего потока, обедненного компонентами тяжелее метана, и четвертого потока, обогащенного этими компонентами,

e) нагрев третьего потока,

f) использование одной части третьего потока в качестве выходного газа,

g) охлаждение другой части третьего потока, ее смешивание с первым потоком и направление полученной смеси на этап (d),

h) подачу второго потока и четвертого потока во вторую ректификационную колонну с выделением пятого потока, обогащенного С3+ углеводородами, шестого потока, обогащенного CO2, и седьмого потока, обогащенного метаном,

i) смешивание седьмого потока с исходной газовой смесью и направление компонентов на этап (a).

Кроме того, указанный технический результат достигается за счет того, что:

- смесь перед этапом (d) разделяют на поток, обогащенный CO2, и поток, обедненный CO2, при этом обедненный CO2 поток подают на сепарацию этапа (d), а обогащенный CO2 поток возвращают в первую колонну;

- часть жидкой фракции из первой ректификационной колонны нагревают с помощью теплообменников, используемых для охлаждения исходной газовой смеси, и возвращают в первую колонну;

- часть жидкой фракции из второй ректификационной колонны нагревают с помощью теплообменников, используемых для охлаждения исходной газовой смеси, и возвращают во вторую колонну;

- шестой поток, обогащенный С02, нагревают с помощью теплообменников, используемых для охлаждения исходной газовой смеси, и утилизируют;

- нагрев третьего потока на этапе (е) и охлаждение части третьего потока на этапе (g) осуществляют в одном теплообменнике;

- на этапе (b) исходную смесь охлаждают до температуры менее -40°C.

Основное отличие заявленного изобретения от аналога заключается в том, что в нем использована вторая ректификационная колонна, в которую поступает жидкая фракция из первой колонны и газожидкостный поток из соплового сепаратора. Вторая колонна позволяет дополнительно извлечь растворенные в CO2 углеводороды, а также выделить отдельную фракцию С3+ (пропан и выше). Таким образом, заявленный способ позволяет увеличить степень очистки газовой смеси и степень извлечения целевых компонентов, а также получить дополнительный товарный продукт - широкую фракцию легких углеводородов (ШФЛУ), что обеспечивает экономичность способа.

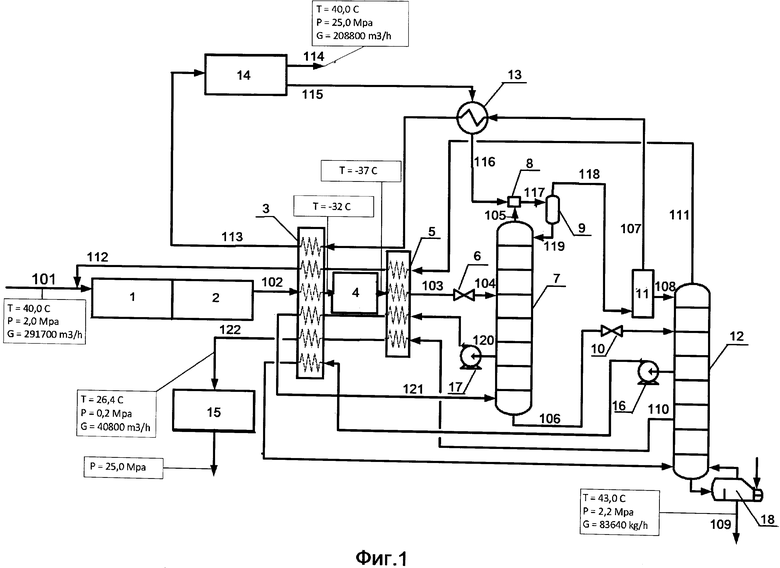

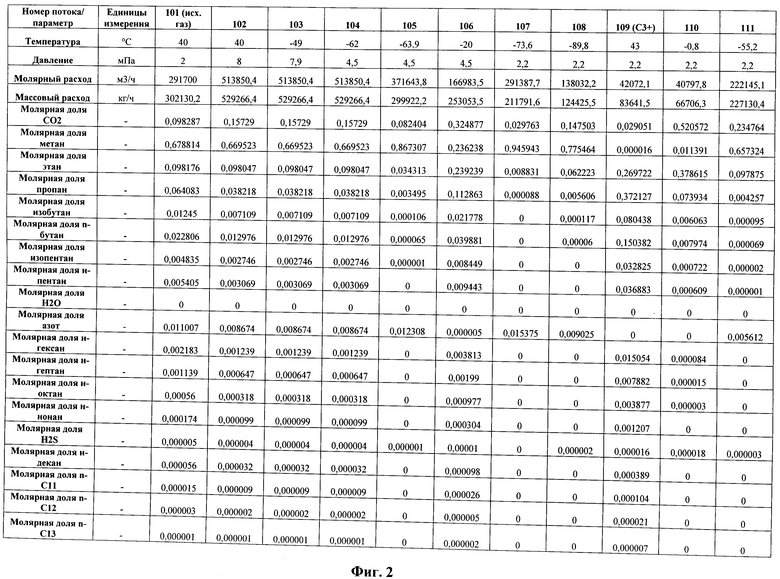

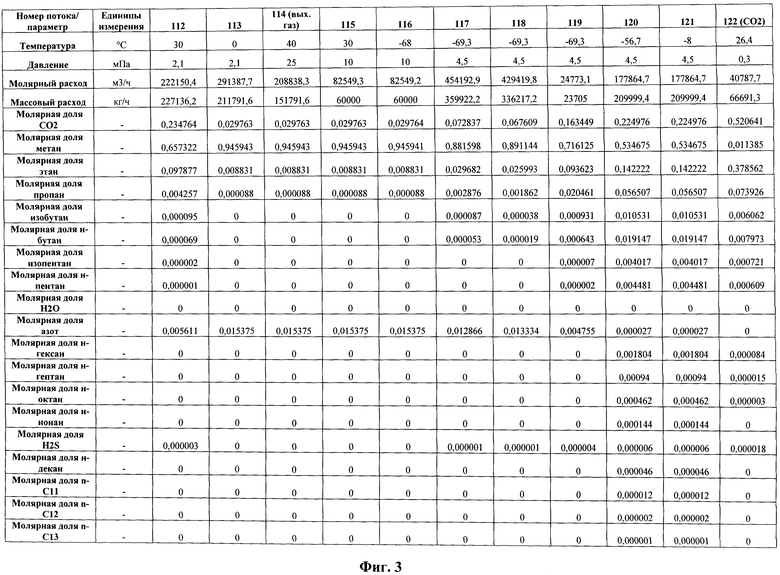

Изобретение поясняется чертежами, где на фиг. 1 показана схема реализации способа, а на фиг. 2, 3 показаны параметры потоков, получаемых согласно примеру реализации способа.

Схема включает следующие элементы:

1 - первый компрессор

2 - блок дегидратации

3 - первый теплообменник

4 - охладитель

5 - второй теплообменник

6 - клапан

7 - первая ректификационная колонна

8 - смеситель

9 - сепаратор

10 - клапан

11 - сопловой сепаратор

12 - вторая ректификационная колонна

13 - третий теплообменник

14 - второй компрессор

15 - третий компрессор

16 - насос

17 - насос

18 - нагреватель (рибойлер).

При этом потоки компонентов перерабатываемой газовой смеси обозначены на схеме следующими позициями:

101 - исходный газ (газовая смесь)

102 - газовая смесь после дегидратации

103 - охлажденная газовая смесь

104 - охлажденная газовая смесь после расширения

105 - первый поток, обогащенный углеводородами, полученный в ректификационной колонне 7

106 - второй поток, содержащий растворенные в СО2 углеводороды, полученный в ректификационной колонне 7

107 - третий поток, обедненный компонентами тяжелее метана в сопловом сепараторе

108 - четвертый поток, обогащенный компонентами тяжелее метана в сопловом сепараторе

109 - пятый поток С3+ углеводородов после второй ректификационной колонны (12)

110 - шестой поток, обогащенный СО2, после второй ректификационной колонны (12)

111 - седьмой поток, обогащенный метаном, после второй ректификационной колонны (12)

112 - возвратный поток, обогащенный углеводородами

113 - нагретый третий поток

114 - выходной газ

115 - возвратный обогащенный углеводородами поток, подаваемый в сопловой сепаратор после разделения третьего потока

116 - охлажденный возвратный поток

117 - смесь первого потока и охлажденного возвратного потока

118 - поток, подаваемый на 3S сепарацию в сопловой сепаратор

119 - возвратный поток, подаваемый в первую ректификационную колонну

120 - поток, выделяемый из первой колонны

121 - нагретый поток, возвращаемый в первую колонну

122 - выходной поток, обогащенный CO2.

Способ реализуется следующим образом.

Исходная газовая смесь (101) (например, природный газ) перекачивается посредством компрессора (1) и подвергается дегидратации в блоке (2). Затем полученная смесь (102) охлаждается последовательно в первом теплообменнике (3), охладителе (4) и во втором теплообменнике (5). Полученный поток (ЮЗ), имеющий температуру менее -40°C, предпочтительно около -49°C, проходит клапан (6) и расширяется, приобретая температуру около -62°C. Охлажденный поток (104) подается в первую ректификационную колонну (7), в которой получают первый поток (105), обогащенный углеводородами, и второй жидкофазный поток (106), содержащий растворенные в CO2 углеводороды. Для дополнительного нагрева нижней части колонны часть жидкости (120) из нее перекачивается с помощью насоса через теплообменники (3) и (5), и полученный нагретый поток (121) возвращается в первую колонну (7).

Компоненты первого потока (105), проходя через смеситель (8) и сепаратор (9) (их работа будет описана ниже), подаются в сопловой сепаратор (11) (3S сепаратор), в сопле которого во вращающемся газожидкостном потоке происходит разделение компонентов первого потока (105), содержащихся в потоке (118), на третий поток (107), обедненный компонентами тяжелее метана (обогащенный метаном), и четвертый поток (108), обогащенный этими компонентами. Конструктивная реализация и принцип работы соплового (3S) сепаратора подробно раскрыта, например, в патенте РФ №2167374.

Третий поток (107), содержащий около 95% метана, проходит через третий (13) и первый (3) теплообменники, нагревается с получением потока (113) и, проходя второй компрессор (14), разделяется на две части. Одна часть (114) (около 70%) используется в качестве выходного газа, а другая часть (115) охлаждается в третьем теплообменнике (13), при этом указанный охлажденный поток (116) подается в смеситель (8), где производят смешивание с первым потоком (105). Возврат части (116) третьего потока используется для охлаждения газовой смеси. Полученная смесь (117) подается в дополнительный сепаратор (9) (например, циклонного или сеточного типа), где разделяется на поток (119), обогащенный СО2, и поток (118), обеденный этим компонентом. Поток (118) направляют в сопловой сепаратор (11) (см. выше), а поток (119) возвращают в верхнюю часть первой колонны (7).

Четвертый поток (108), обогащенный компонентами тяжелее метана, и второй жидкофазный поток (106), содержащий растворенные в СО2 углеводороды, направляют во вторую ректификационную колонну (12).

После прохождения потоками (108) и (106) второй колонны (12) из ее нижней части выделяют пятый поток (109), обогащенный С3+ углеводородами (пропан и выше), и шестой поток (110), обогащенный CO2. Поток (109) является товарным продуктом (ШФЛУ). Для его получения жидкость, отбираемую из второй колонны, нагревают в рибойлере (18). Часть жидкости возвращают в колонну, а другую часть используют как выходной продукт ШФЛУ (поток 109). Шестой поток (110) пропускают через второй (5) и первый (3) теплообменники с получением выходного потока (122), обогащенного СО2.

Из верхней части колонны (12) получают седьмой поток (111), обогащенный метаном и содержащий также этан. Седьмой поток (111) охлаждают в теплообменниках (5) и (3) и направляют в начало процесса на этап дегидратации, смешивая возвратный поток (112) с исходной газовой смесью (101).

Для дополнительного нагрева нижней части колонны (12) часть жидкости перекачивается с помощью насоса (16) через теплообменники (5) и (3), полученный нагретый поток возвращается во вторую колонну.

Пример реализации способа.

Способ осуществляли согласно схеме, описанной выше.

Параметры потоков, обозначенных на фиг. 1, приведены на фиг. 2, 3.

В результате способа получали товарный газ (114), содержащий 94,6% метана, а также товарный продукт ШФЛУ (109), содержащий 26,9% этана, 37,2% пропана, 8% изобутана, 15% н-бутана, 3,2% изопентана и 3,7% н-пентана. При этом выходной поток (122), обогащенный CO2 и являющийся утилизируемым газом, содержал всего 1,1% метана.

При использовании аналога утилизируемый газ содержит около 3,4% метана, а также легкие С3+ углеводороды.

Таким образом, заявленный способ позволяет снизить потери целевых компонентов по сравнению с аналогом. Кроме того, приведенная схема процесса позволяет осуществлять процесс с высокой производительностью и эффективной рекуперацией тепла, что повышает экономичность способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИИ ГАЗА (ВАРИАНТЫ) | 2004 |

|

RU2272973C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576738C9 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ ГАЗОВ | 2012 |

|

RU2514859C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ низкотемпературной подготовки природного газа и установка для его осуществления | 2020 |

|

RU2761489C1 |

| ИЗВЛЕЧЕНИЕ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2730344C1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ КИСЛЫХ ФРАКЦИЙ (ВАРИАНТЫ) | 2024 |

|

RU2837190C1 |

| Способ и установка вариативной переработки газа деэтанизации | 2015 |

|

RU2618632C9 |

| ИЗВЛЕЧЕНИЕ ГЕЛИЯ ИЗ ПРИРОДНОГО ГАЗА | 2019 |

|

RU2743086C1 |

Изобретение относится к технологии переработки углеводородсодержащих газовых смесей, а именно к низкотемпературной сепарации компонентов газа, и может быть использовано для переработки попутного или природного газа. Способ включает следующие этапы: a) дегидратацию смеси, b) охлаждение смеси, c) прокачку смеси через первую ректификационную колонну (7) с получением первого потока (105), обогащенного углеводородами, и второго потока (106), содержащего растворенные в CO2 углеводороды, d) подачу компонентов первого потока (105) на сепарацию во вращающемся газовом потоке в сопле с разделением компонентов на третий поток (107), обедненный компонентами тяжелее метана, и четвертый поток (108), обогащенный этими компонентами, e) нагрев третьего потока (107), f) использование одной части третьего потока (107) в качестве выходного газа (114), g) охлаждение другой части (115) третьего потока (107) и ее смешивание с первым потоком (105) и направление полученной смеси (117) на этап (d), h) подачу второго потока (108) и четвертого потока (108) во вторую ректификационную колонну (12) с выделением пятого потока (109), обогащенного С3+ углеводородами, шестого потока (ПО), обогащенного CO2, и седьмого потока (111), обогащенного метаном, i) смешивание седьмого потока (111) с исходной газовой смесью (101) и направление компонентов на этап (a). Технический результат - снижение потерь целевых компонентов и повышение экономичности способа. 6 з.п. ф-лы, 3 ил.

1. Способ разделения углеводородсодержащей газовой смеси (101), включающий следующие этапы:

a) дегидратацию смеси (101),

b) охлаждение смеси,

c) прокачку смеси через первую ректификационную колонну (7) с получением первого потока (105), обогащенного углеводородами, и второго потока (106), содержащего растворенные в CO2 углеводороды,

d) сепарацию компонентов первого потока (105) при их вращении и одновременном расширении в сопле с получением третьего потока (107), обедненного компонентами тяжелее метана, и четвертого потока (108), обогащенного этими компонентами,

e) нагрев третьего потока (107),

f) использование одной части третьего потока (107) в качестве выходного газа (114),

g) охлаждение другой части (115) третьего потока (107), ее смешивание с первым потоком (105) и направление по крайней мере части полученной смеси (117) на этап (d),

h) подачу второго потока (106) и четвертого потока (108) во вторую ректификационную колонну (12) с выделением пятого потока (109), обогащенного С3+ углеводородами, шестого потока (110), обогащенного CO2, и седьмого потока (111), обогащенного метаном,

i) смешивание седьмого потока (111) с исходной газовой смесью (101) и направление компонентов на этап (а).

2. Способ по п. 1, в котором смесь (117) перед этапом (d) разделяют на поток (119), обогащенный CO2, и поток (118), обедненный CO2, при этом поток (118) подают на сепарацию этапа (d), а поток (119) возвращают в первую колонну (7).

3. Способ по п. 1, в котором часть жидкой фракции (120) из первой ректификационной колонны (7) нагревают с помощью теплообменников (5, 3), используемых для охлаждения исходной газовой смеси (101), и возвращают в первую колонну (7).

4. Способ по п. 1, в котором часть жидкой фракции из второй ректификационной колонны (12) нагревают с помощью теплообменников (5, 3), используемых для охлаждения исходной газовой смеси (101), и возвращают во вторую колонну (12).

5. Способ по любому из пп. 1-4, в котором шестой поток (110), обогащенный CO2, нагревают с помощью теплообменников (5, 3), используемых для охлаждения исходной газовой смеси (101), и утилизируют.

6. Способ по любому из пп. 1-4, в котором нагрев третьего потока (107) на этапе (е) и охлаждение части третьего потока (107) на этапе (g) осуществляют в одном теплообменнике (13).

7. Способ по любому из пп. 1-4, в котором на этапе (b) исходную смесь охлаждают до температуры менее -40°C.

| СПОСОБ ПОЛУЧЕНИЯ ТРЕХ ОТДЕЛЬНЫХ ПОТОКОВ МЕТАНОЛА И ЭТАНОЛА, Н-ПРОПАНОЛА И ИЗОБУТАНОЛА | 1995 |

|

RU2159223C2 |

Авторы

Даты

2015-11-10—Публикация

2014-10-10—Подача