Изобретение относится к области изготовления вкладных бронированных зарядов твердого ракетного топлива (ТРТ) преимущественно из баллиститных твердых топлив, используемых в ракетных системах различного назначения.

Известны способы бронирования зарядов твердого ракетного топлива различными методами, в т.ч.: намоткой бронеленты; свободной заливкой бронесостава в формообразующую оснастку с последующей полимеризацией; экструзией, путем экструдирования бронечехла и скрепления его с перемещаемой шашкой твердого топлива; литьем под давлением в пресс-формы быстроотверждающимися термопластичными бронесоставами на литьевых машинах или термопластавтоматах (ТПА). Последние являются наиболее производительными и, как правило, обеспечивающими высокое качество бронированных зарядов (пат. US 3642961A, 15.02.1972 г., пат. RU 2209135, 27.07.2003 г.). Способ по пат. RU 2209135 принят авторами за прототип.

Однако технологические возможности способа-прототипа ограничены в связи с присущим полимерным материалам существенным разбросом физико-механических характеристик (ФМХ) ТРТ и реологических характеристик расплава бронесостава. При пониженных ФМХ ТРТ, в первую очередь модуля упругости на сжатие, и низких показателях текучести расплава бронемассы происходит деформация шашки твердого топлива в пресс-форме, что нарушает расчетное течение (растекание) расплава бронемассы по торцу и боковой поверхности бронируемой топливной шашки. Это в свою очередь приводит к неравномерному неплотному смыканию потоков расплава бронемассы из различных отверстий многолитниковой форсунки пресс-формы и захлопыванию воздуха в бронепокрытии (некачественное бронирование).

В отдельных случаях, когда захлопывание воздуха происходит непосредственно над поверхностью ТРТ, в результате адиабатического сжатия под действием высоких давлений в пресс-форме происходит его разогрев, приводящий к загоранию топливной шашки.

Возникновение подобных ситуаций, как правило, неизбежно в процессе отработки технологии бронирования вновь разрабатываемых зарядов ТРТ. Так как процесс отработки зарядов проводится на ограниченном количестве партий твердого топлива и используемого сырья для бронесостава, а как отмечалось выше, и то, и другое характеризуется высоким разбросом ФМХ и реологических характеристик, с указанной проблемой иногда приходится сталкиваться и в серийном производстве зарядов.

Необходимость исключить существенные экономические потери (из-за забраковывания зарядов) и аварийные ситуации подтверждает актуальность разработки более эффективного, чем прототип, способа бронирования.

Технической задачей изобретения является расширение технологических возможностей способа бронирования зарядов твердого ракетного топлива термопластичными бронесоставами методом литья под давлением на ТПА с обеспечением высокого качества бронирования и безопасности технологического процесса.

Указанная техническая задача решается прототипом технологических мероприятий за счет подбора оптимальной схемы впрыска расплава бронемассы на бронируемую поверхность шашки ТРТ, а именно подбора количества, размеров и расположения по поперечному сечению (координирования) литниковых отверстий многолитниковой форсунки с использованием макетов топливных шашек.

Технический результат изобретения достигается путем предварительного выбора, до начала бронирования шашек ТРТ, оптимальной схемы и режимов бронирования на макетах шашек ТРТ.

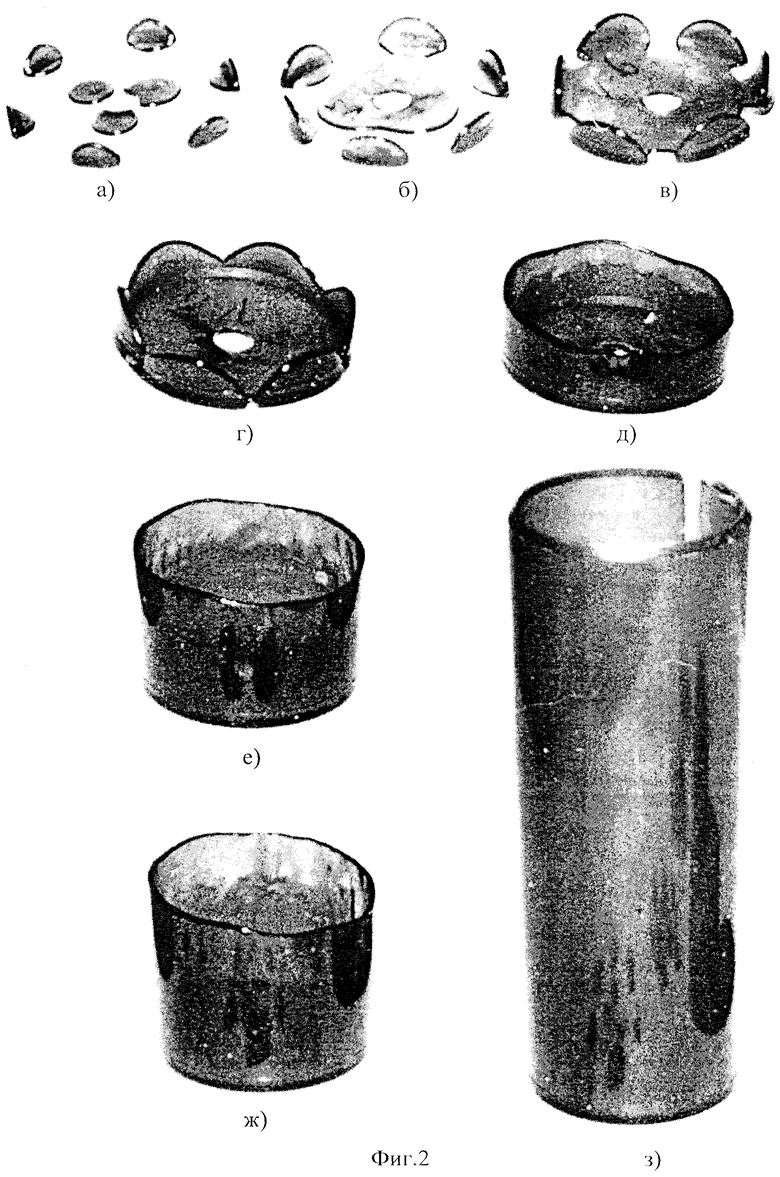

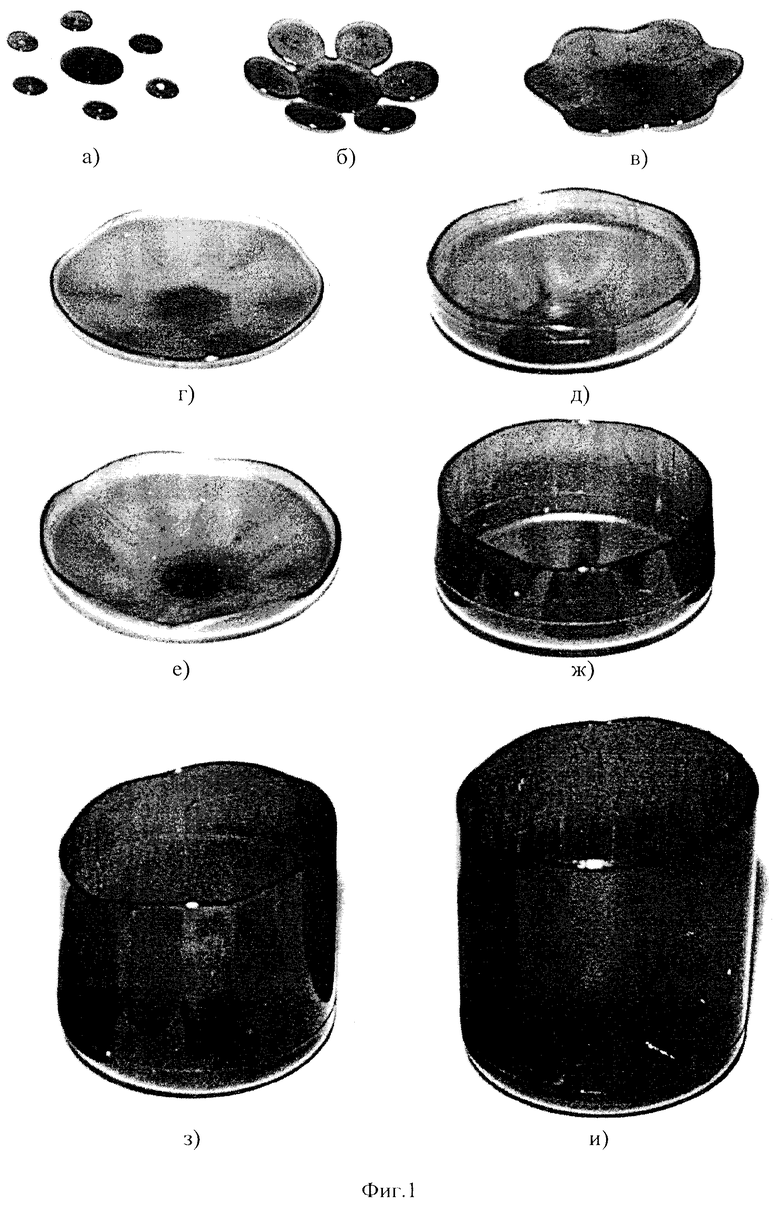

Сущность изобретения заключается в том, что устанавливают топливную шашку в пресс-форму и осуществляют впрыск разогретого до текущего состояния бронесостава в зазор между пресс-формой и топливной шашкой через многолитниковую форсунку, бронесостав наносят не на топливные шашки, а на макеты шашек ТРТ, соответствующих по геометрическим характеристикам и модулю упругости на сжатие шашкам ТРТ, подлежащим бронированию, при этом последовательно осуществляют на отдельные макеты ряд подборочных уменьшенных составляющих 5...80% от расчетной дозировки впрысков расплава бронемассы, визуально оценивают на частично покрытых бронесоставом макетах (Фиг.1, 2) характер растекания и смыкания потоков расплава бронемассы из различных отверстий многолитниковой форсунки, в части обеспечения равномерности заполнения зазора "пресс-форма - топливная шашка" и исключения захлопывания воздуха при смыкании потоков расплава бронемассы, дорабатывают литниковые отверстия и схему их расположения в части обеспечения плотного смыкания потоков, после чего осуществляют полнообъемный (расчетный) впрыск бронемассы на макет на доработанной форсунке, и при получении на макете удовлетворительного плотного смыкания потоков расплава бронемассы производят непосредственное бронирование партии зарядов ТРТ.

Сущность изобретения иллюстрируется следующими графическими материалами:

Фиг.1, 2. Варианты реализации патентуемого способа с использованием макета шашки ТРТ.

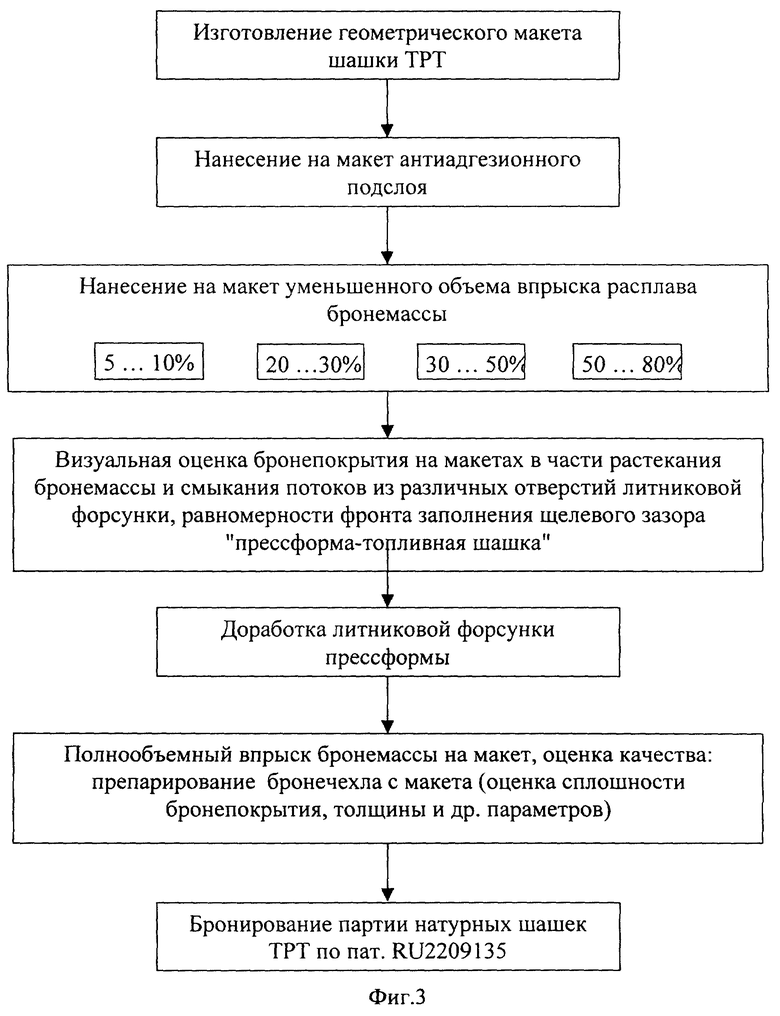

Фиг.3. Технологическая схема патентуемого способа бронирования.

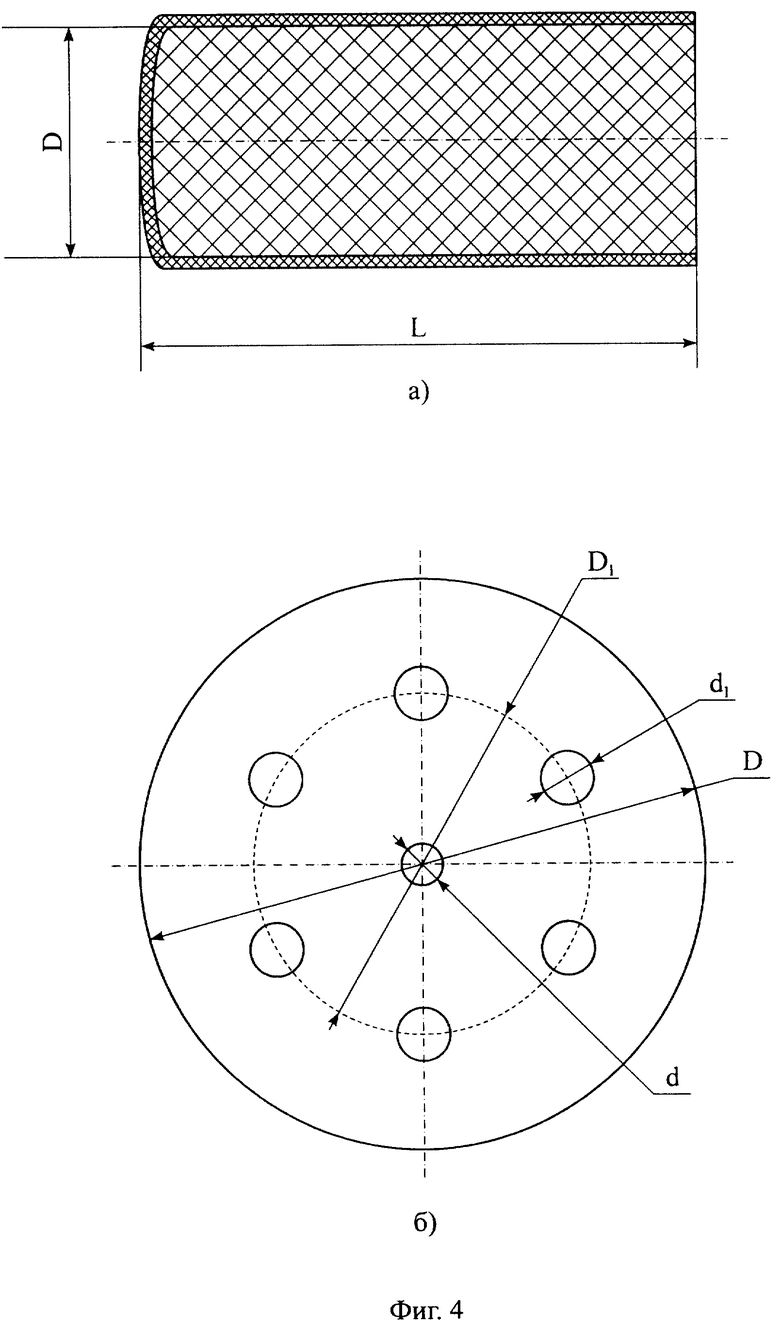

Фиг.4. Вариант конструктивного исполнения заряда и литниковой форсунки

а) заряд;

б) схема расположения литниковых отверстий форсунки.

D - диаметр шашки ТРТ;

D1 - базовый диаметр для периферийных отверстий литниковой форсунки;

d - диаметр центрального отверстия;

d1 - диаметр периферийных отверстий.

Для обеспечения безопасности и экономичности комплекса работ, связанных с подбором оптимальной схемы впрыска, макеты рекомендуется изготавливать из инертного топливного состава на основе нитроцеллюлозы (НЦ), пластифицированной низкоэнергетическими пластификаторами типа дибутилфталата (ДБФ), динитротолуола (ДНТ), либо из эпоксидных смол типа ЭД-20, модифицированных инертными наполнителями (тальк, асбест, углекислый кальций).

Для уменьшения затрат, ускорения работ по данному способу можно многократно использовать макеты, подвергнутые бронированию, удаляя с них ранее нанесенный бронесостав. Для облегчения удаления бронесостава с макетов на их поверхность предварительно наносят антиадгезионный слой клея "Лейконат" или эпоксидного состава, подвергнув их последующей полимеризации.

Предлагаемый способ практически проверен при бронировании партии зарядов торцевого горения из баллиститного топлива при следующих характеристиках:

- длина заряда - L=200 мм;

- наружный диаметр шашки ТРТ - D=100 мм;

- модуль упругости ТРТ на сжатие (20°С) - 8200 кгс/см2;

- показатель текучести бронесостава - 5,4.

В качестве макетов использовался геометрический аналог заряда, изготовленный из инертного состава на основе НЦ, пластифицированного ДНТ и ДБФ с антиадгезионным поверхностным слоем заполимеризованного клея "Лейконат".

Были выполнены подборочные впрыски расплава бронемассы на макет заряда при 5, 10...80% объема расчетного впрыска применительно к заряду с указанными геометрическими размерами при различном конструктивном оформлении многолитниковой форсунки.

Выбран оптимальный вариант литниковой форсунки (фиг.4) для рассматриваемого заряда, содержащий:

- центральное отверстие - d=1,8 мм;

- шесть периферийных отверстий (на базовом диаметре D1=65 мм) d1=2,2 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259985C1 |

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2209135C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2006 |

|

RU2317199C1 |

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2003 |

|

RU2247655C1 |

| ТЕРМОПЛАСТИЧНЫЙ МАЛОДЫМНЫЙ БРОНЕСОСТАВ НА ОСНОВЕ АЦЕТИЛЦЕЛЛЮЛОЗЫ С ПОВЫШЕННОЙ ТЕРМОСТОЙКОСТЬЮ | 2005 |

|

RU2276174C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259986C1 |

| УСТРОЙСТВО ДЛЯ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2208005C2 |

| СПОСОБ БРОНИРОВАНИЯ КОНИЧЕСКОГО ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА НА ТЕРМОПЛАСТАВТОМАТЕ | 2013 |

|

RU2538841C1 |

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА | 2007 |

|

RU2343069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО БРОНЕСОСТАВА НА ОСНОВЕ ТЕРМОЭЛАСТОПЛАСТА ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2005 |

|

RU2305629C1 |

Изобретение относится к области изготовления вкладных бронированных зарядов твердого ракетного топлива (ТРТ) термопластичными бронесоставами литьем под давлением. Способ бронирования зарядов твердого ракетного топлива термопластичными бронесоставами заключается в установке топливной шашки в пресс-форму и впрыске разогретого до текущего состояния бронесостава в зазор между пресс-формой и топливной шашкой через многолитниковую форсунку. До начала бронирования топливных шашек ТРТ бронесостав предварительно наносят на макеты топливных шашек, изготовленные из инертного состава и соответствующие по геометрическим характеристикам и модулю упругости на сжатие топливным шашкам, подлежащим бронированию. Последовательно осуществляют на отдельные макеты ряд подборочных, составляющих 5-80% от расчетной дозировки впрыска бронемассы. Визуально оценивают на частично покрытых бронесоставом макетах характер растекания и смыкания потоков бронемассы на поверхности макетов из различных отверстий многолитниковой форсунки. Корректируют количество, расположение и размеры отверстий многолитниковой форсунки в части обеспечения равномерности заполнения зазора «пресс-форма - топливная шашка» и исключения захлопывания воздуха при смыкании потоков расплава бронемассы. После этого осуществляют полнообъемный расчетный впрыск бронемассы на макет на доработанной форсунке и при получении на макете удовлетворительного смыкания потоков расплава бронемассы. Производят непосредственное бронирование зарядов твердого топлива. Технический результат использования способа - расширение технологических возможностей способа бронирования зарядов твердого ракетного топлива термопластичными бронесоставами методом литья под давлением на ТПА с обеспечением высокого качества бронирования и безопасности технологического процесса. 2 з.п. ф-лы, 4 ил.

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2209135C2 |

Авторы

Даты

2006-04-20—Публикация

2004-06-30—Подача