Изобретение относятся к области изготовления вкладных бронированных твердотопливных зарядов, используемых в ракетных системах и других областях техники.

Известны различные способы бронирования твердотопливных зарядов: намоткой и приклейкой бронематериала, свободной заливкой бронесостава в формообразующую оснастку и др. Среди известных способов наиболее технологичным и эффективным является способ бронирования твердотопливных зарядов термопластичными бронематериалами на литьевой машине, включащей расплавление бронематериала и впрыск его под высоким давлением в зазор между бронируемой шашкой и камерой.

Наиболее близким к заявляемому способу является способ бронирования твердотопливных зарядов термопластичными бронесоставами на литьевых машинах, включающий установку, центрирование топливной шашки в пресс-форме, содержащей камеру, и впрыск под давлением расплавленного бронематериала в зазор между пресс-формой и топливной шашкой (US 3642961 А, 15.01.1972 г.), принятый авторами за прототип.

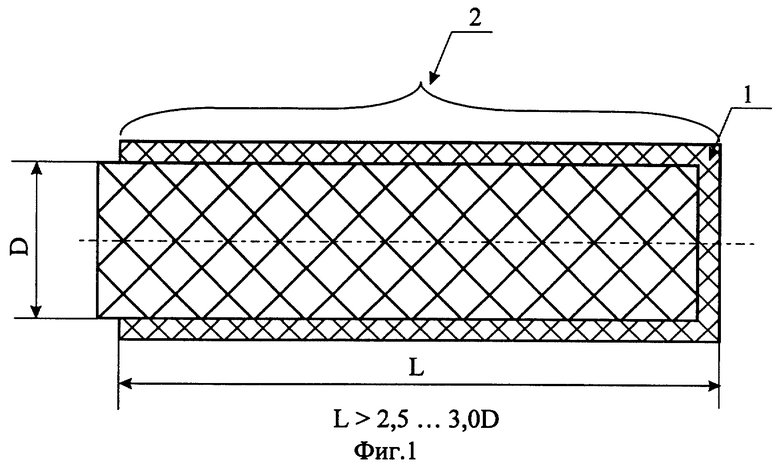

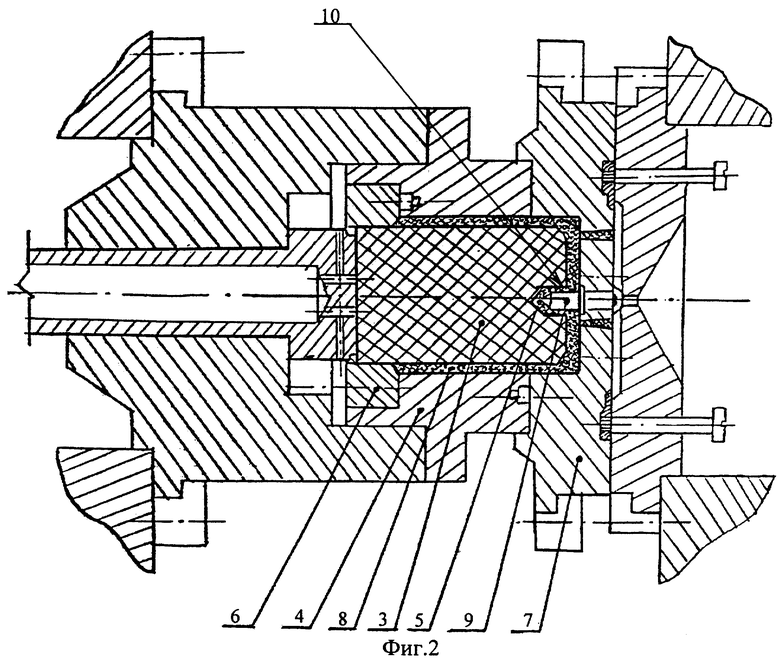

Недостатками способа-прототипа являются ограниченные возможности в части обеспечения качества бронирования и безаварийности ведения технологического процесса при бронировании зарядов большого удлинения ((L/D)>2,5...3,0, где L - длина заряда, D - наружный диаметр) при условии бронирования торца (1) заряда и протяженной боковой поверхности (2), подлежащей бронированию (фиг.1). Существующие схемы центровки зарядов в пресс-форме (фиг.2), в т.ч. принятые в способе-прототипе, предусматривают консольную центровку твердотопливной шашки (3) по боковой поверхности у небронируемого торца в центрирующей втулке (6) пресс-формы. Однако при соотношении (LD)>2,5 при бронировании зарядов, особенно при условии использования бронемассы с низким показателем текучести расплава и пониженных физико-механических характеристиках топлива, происходит существенное смещение основного тела твердотопливной шашки относительно центральной оси при заполнении щелевого зазора расплавом бронемассы (8). Следствием этого является:

- существенная разнотолщинность бронесостава, как по длине зазора, так и по периметру (некачественное бронирование),

- нарушение, в связи со смещением заряда относительно оси камеры пресс-формы, равномерности заполнения зазора расплавом бронемассы, что в отдельных случаях приводит к захлопыванию воздуха над поверхностью шашки, его адиабатическому сжатию и загоранию топлива (аварийная ситуация).

Задачей предлагаемого технического решения является разработка высокопроизводительного и безопасного (безаварийного) способа бронирования твердотопливных зарядов на литьевых машинах (на промышленных термопластавтоматах).

Технический результат, достигаемый при реализации данного способа, заключается в расширении технологических возможностей способа бронирования литьем под давлением и достижении высокого качества изготовления зарядов с большим удлинением (L/D)>2,5...3.

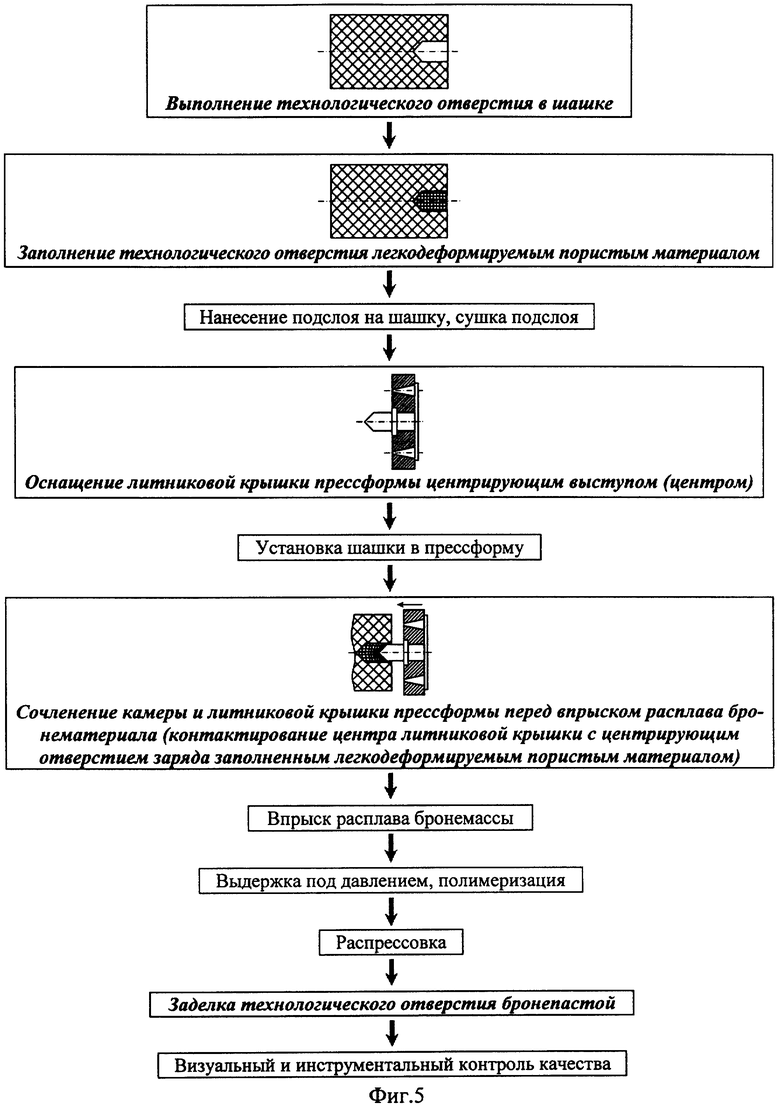

Указанный технический результат достигается тем, что в способе бронирования твердотопливных зарядов термопластичными бронесоставами на литьевых машинах, включающем установку, центрирование топливной шашки в пресс-форме, содержащей камеру, и впрыск под давлением расплавленного бронематериала в зазор между пресс-формой и топливной шашкой, согласно изобретению, бронируют заряды по торцу и боковой поверхности, на бронируемом торце топливной шашки (10) выполняют технологическое отверстие (10), пресс-форма содержит лигниковую крышку (7), оснащенную центрирующим выступом (9), контактирующим с технологическим отверстием, при этом отверстие до установки заряда в пресс-форму заполняют легкодеформируемым пористым материалом.

В качестве пористого материала используют любой материал из ряда: пенополистирол, жесткий или эластичный пенополиуретан, губчатая резина, войлок. После завершения бронирования заряда на литьевой машине, пористый материал извлекают из центрирующего отверстия и заполняют его бронепастой, химически совместимой с термопластичным бронесоставом и топливом.

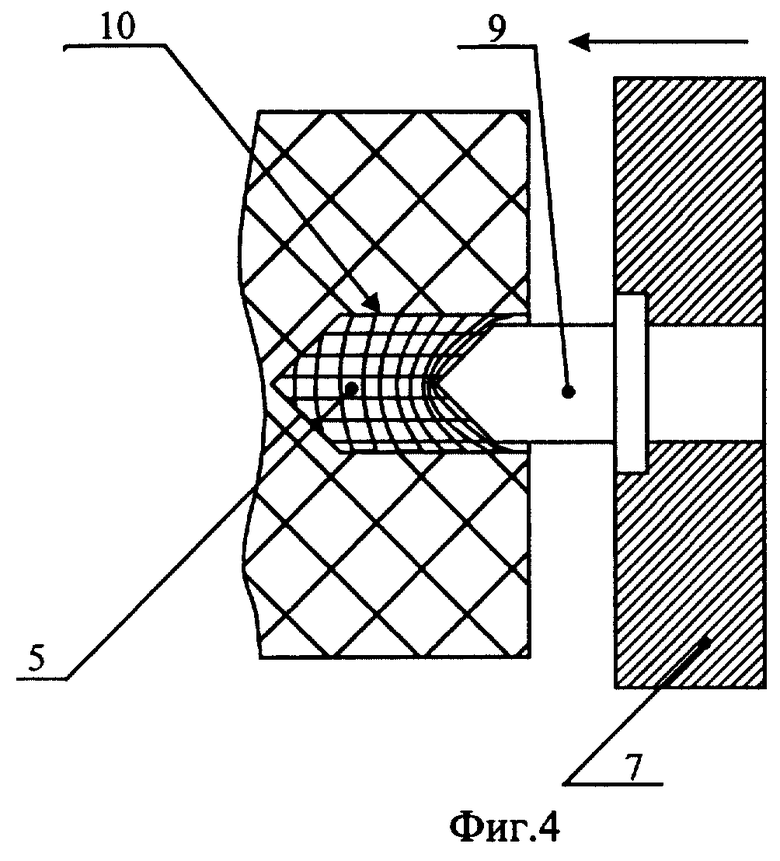

При этом, для обеспечения безопасности (безаварийности) способа, за счет исключения захлопывания (закапсюлирования) воздуха между выступом (центром) литниковой крышки и поверхностью технологического отверстия твердотопливной шашки (сопровождающегося адиабатическим сжатием и последующим загоранием топлива) перед установкой шашки в пресс-форму полость отверстия заполняется легкодеформируемым пористым полимерным материалом (5). При смыкании камеры (4) пресс-формы (с размещенной в ней топливной шашкой) и литниковой крышки пресс-формы, центрирующий выступ (центр), контактируя с технологическим отверстием шашки и деформируя пористый материал, обеспечивает удовлетворительную центровку заряда. При этом заполнение технологического отверстия шашки пористым материалом позволяет, с одной стороны, значительно уменьшить количество воздуха, присутствующего в полости технологического отверстия, а с другой стороны - сжатие и адиабатический разогрев в процессе бронирования незначительного количества воздуха, присутствующего в пористом материале, локализуется непосредственно в порах последнего, что практически и исключает загорание топлива.

Экспериментальная проверка патентуемого способа осуществлялась на натурных зарядах из твердого топлива баллиститного типа (длина 200 мм, диаметр 60 мм), бронируемых по боковой поверхности и торцу. В качестве легкодеформируемого пористого полимерного материала использовались пенополистирол, жесткий или эластичный пенополиуретан, губчатая резина. Помимо указанных полимерных материалов, в качестве заполнителя, как показали эксперименты, может быть использован войлочный материал.

Ниже приведены примеры выполнения патентуемого способа бронирования.

Пример 1. Бронированию по боковой поверхности и торцу подвергалось 15 зарядов из баллиститного топлива (длина 200 мм, диаметр 60 мм) термопластичным бронесоставом на основе ацетилцеллюлозы. Диаметр центрирующего отверстия в топливной шашке 10,0 мм (глубина 15 мм), диаметр выступа (центра) литниковой крышки пресс-формы 9,0 мм (на 1 мм меньше диаметра центрирующего отверстия). Перед бронированием центрирующее отверстие в топливной шашке заполнялось:

- 5 шт. зарядов - губчатая резина;

- 5 шт. зарядов - пенополистирол.

На 5-ти зарядах отверстия не заполнялись.

Бронирование осуществлялось по штатным технологическим режимам. Бронирование зарядов с заполнителями прошло удовлетворительно. При бронировании всех 5-ти зарядов без заполнителя произошло загорание.

Пример 2. Бронированию подвергались 15 зарядов аналогично примеру 1, при этом на 5-ти зарядах в качестве заполнителя использован жесткий пенополиуретан, на 5-ти зарядах - эластичный пенополиуретан и 5 зарядов бронировались при отсутствии заполнителя полости центрирующего отверстия.

При бронировании зарядов получены результаты, аналогичные примеру 1: удовлетворительное качество бронирования зарядов с заполнителями и загорания при бронировании зарядов без заполнителя.

Пример 3. Бронированию подвергались 10 зарядов аналогично примерам 1 и 2 (за исключением объема впрыска расплава бронемассы), при этом на 5-ти зарядах в качестве заполнителя использовалась губчатая резина, а на 5-ти - войлок. Объем впрыска расплава бронемассы в данном примере был удвоен по сравнению с примерами 1 и 2.

Загорания при бронировании отсутствовали.

После бронирования пористый материал извлекался из центрирующего отверстия с помощью латунной иглы, а отверстие заполнялось в обычном порядке бронепастой, химически совместимой с топливом и термопластичным бронесоставом.

Положительный эффект изобретения - повышение качества (уменьшение разнотолщинности бокового бронепокрытия) и исключение аварийных ситуаций при бронировании твердотопливных зарядов методом литья под давлением термопластичными бронесоставами.

Сущность изобретения поясняется следующими графическими материалами:

Фиг.1 - заряд:

1 - торец заряда;

2 - боковая поверхность заряда;

L - длина заряда;

D- диаметр заряда;

Фиг.2 - пресс-форма:

3 - твердотопливная шашка;

4 - камера пресс-формы;

5 - пористый материал (заполнитель);

6 - центрирующая втулка;

7 - литниковая крышка пресс-формы;

8 - расплав бронемассы;

9 - выступ литниковой крышки (центр);

10 - центрирующее отверстие в топливной шашке.

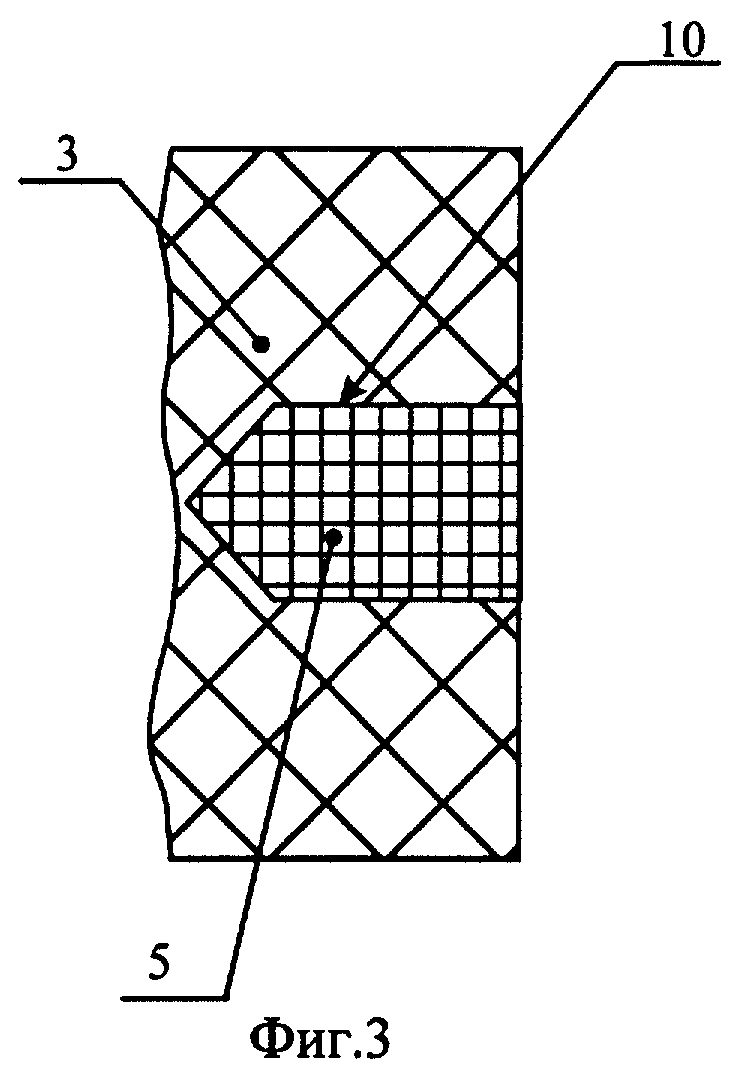

Фиг.3 - твердотопливная шашка с центрирующим отверстием, заполненным пористым материалом:

3 - твердотопливная шашка;

5 - пористый материал;

10 - центрирующее отверстие.

Фиг.4. - сжатие центрирующим выступом пористого материала при сочленении камеры и литниковой крышки пресс-формы:

5 - пористый материал;

7 - литниковая крышка пресс-формы;

9 - центрирующий выступ;

10 - центрирующее отверстие.

Фиг.5 - технологическая схема бронирования патентуемым способом (курсивом указаны отличительные признаки способа).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНОГО ЗАРЯДА | 2007 |

|

RU2343069C1 |

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2209135C2 |

| УСТРОЙСТВО ДЛЯ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2208005C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА ТЕРМОПЛАСТИЧНЫМИ БРОНЕСОСТАВАМИ | 2004 |

|

RU2274550C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259985C1 |

| Способ бронирования твердотопливных зарядов | 2015 |

|

RU2606612C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259986C1 |

| ФОРМА ЛИТЬЕВАЯ | 2003 |

|

RU2256555C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2006 |

|

RU2317199C1 |

| СПОСОБ БРОНИРОВАНИЯ КОНИЧЕСКОГО ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА НА ТЕРМОПЛАСТАВТОМАТЕ | 2013 |

|

RU2538841C1 |

Способ относится к области изготовления вкладных бронированных твердотопливных зарядов, используемых в ракетных системах и других областях техники. Способ бронирования твердотопливных зарядов термопластичными бронесоставами на литьевых машинах включает установку, центрирование топливной шашки в пресс-форме, содержащей камеру, и впрыск под давлением расплавленного бронематериала в зазор между пресс-формой и топливной шашкой. Бронируют заряды по торцу и боковой поверхности. На бронируемом торце топливной шашки выполняют технологическое отверстие. Пресс-форма содержит литниковую крышку, оснащенную центрирующим выступом, контактирующим с технологическим отверстием, при этом отверстие до установки заряда в пресс-форму заполняют легкодеформируемым пористым материалом. Данный способ расширяет технологические возможности бронирования литьем под давлением и повышает качество изготовления зарядов с большим удлинением (L/D)>2,5...3. 2 з.п. ф-лы, 5 ил.

| US 3642961 А, 15.02.1972 | |||

| 0 |

|

SU153539A1 | |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК | 1999 |

|

RU2173603C2 |

Авторы

Даты

2005-03-10—Публикация

2003-07-22—Подача