Изобретение относится к области изготовления вкладных бронированных твердотопливных зарядов, используемых в ракетных системах (в ракетных двигателях (РД), газогенераторах) и других областях техники.

Известны различные способы бронирования твердотопливных зарядов: намоткой и приклейкой бронематериала, экструзией бронечехла на поверхность топливной шашки, заливкой бронематериала в формообразующую оснастку и др. Среди известных способов наиболее технологичным и эффективным является способ бронирования твердотопливных зарядов термопластичными бронематериалами на термопластавтомате (ТПА) или других литьевых машинах, включающий расплавление бронематериала и впрыск его под высоким давлением в зазор между бронируемой шашкой и пресс-формой (патенты: US 3642961, RU 2209135, RU 22232074, RU 2247655, EP 0153539, RU 2173603). При этом при бронировании зарядов по указанному способу перед установкой шашек в пресс-форму в случае использования зарядов в РД, управляемых реактивных снарядов (УРС) на бронируемые поверхности шашки наносят адгезионный миграционностойкий подслой (патент RU 2259986, RU 2280054).

Наиболее близким к заявляемому способу является способ бронирования твердотопливных зарядов бронематериалами на ТПА (литьевых машинах), включающий установку, центрирование топливной шашки с технологическим отверстием, заполненным легкодеформируемым материалом в пресс-форме, содержащей камеру, и впрыск под давлением расплавленного бронематериала в зазор между пресс-формой и топливной шашкой по патенту RU 2247655 (заявка RU 2003123210 от 22.07.2003 г.), принятый авторами за прототип.

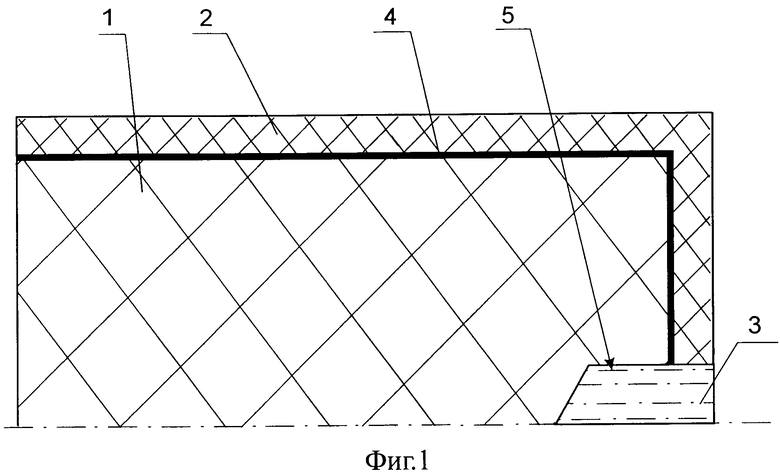

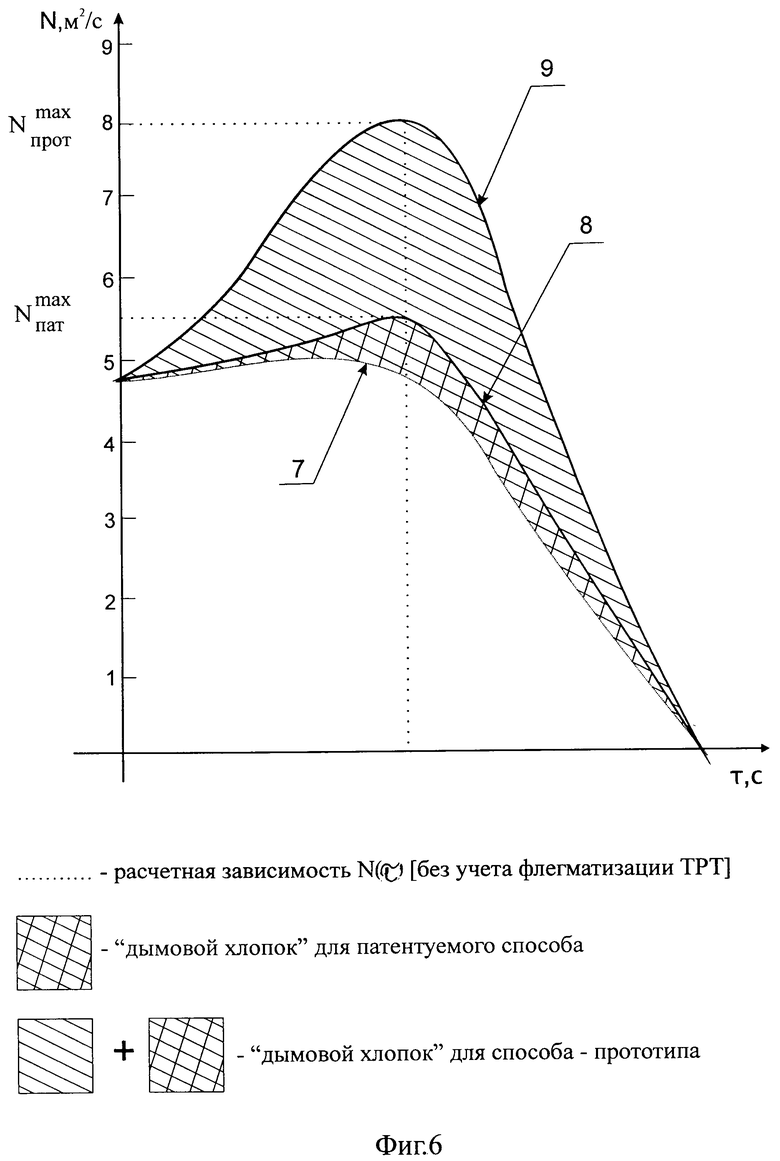

По способу-прототипу бронирование заряда (Фиг.1) твердого ракетного топлива (ТРТ) по боковой поверхности и торцу осуществляют на ТПА в пресс-форме, оснащенной литниковой крышкой с центрирующим выступом, при этом на торце бронируемой топливной шашки (1) выполняют технологическое глухое центрирующее отверстие (5), контактирующее с центрирующим выступом литниковой крышки в процессе бронирования. После завершения бронирования на ТПА технологическое отверстие в шашке заполняется бронепастой (3), химически совместимой с топливом и термопластичным бронематериалом (2) бронепокрытия. Однако, как показал практический опыт отработки зарядов, в случае изготовления зарядов по способу-прототипу, применительно к РД УРС, не обеспечивается требуемое для УРС качество зарядов. В конце работы горения таких зарядов (как правило, торцевого горения) в маршевых двигателях УРС наблюдается "дымовой хлопок" (фиг.6), обусловленный, как показал анализ, недостатками способа-прототипа, а именно отсутствием миграционностойкого подслоя по контуру центрирующего отверстия, а также пониженной плотностью бронепасты, заполняющей отверстие.

Технической задачей изобретения является разработка способа бронирования зарядов, преимущественно из ТРТ баллиститного типа, в т.ч. повышенного удлинения и габаритов, на ТПА при наличии центрирующего отверстия на бронируемом торце топливной шашки заряда с обеспечением удовлетворительного качества бронирования зарядов и уменьшением "дымового хлопка" в конце работы заряда (РД).

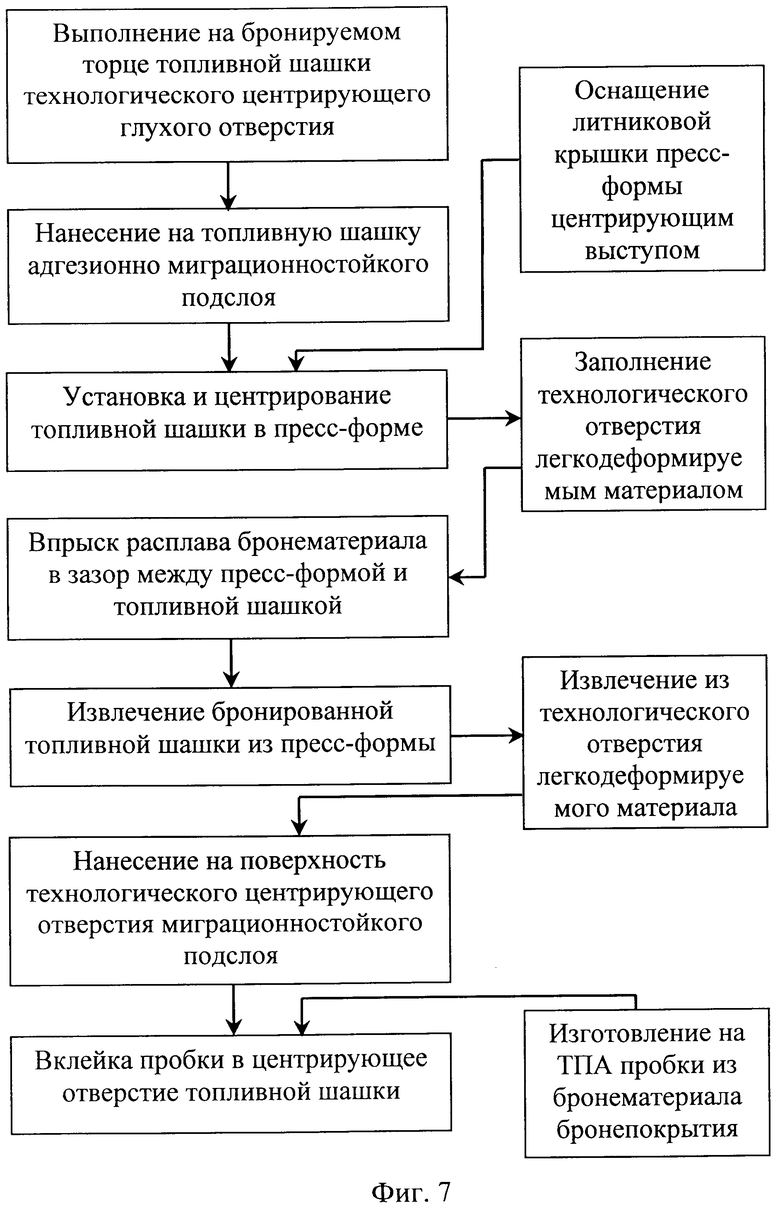

Технический результат изобретения заключается в разработке способа (Фиг.7) бронирования твердотопливного заряда по боковой поверхности и торцу термопластичным бронематериалом на литьевой машине, включающего нанесение на топливную шашку адгезионного миграционностойкого подслоя, установку и центрирование шашки, с технологическим глухим центрирующим отверстием на бронируемом торце, в камере пресс-формы, содержащей литниковую крышку, оснащенную центрирующим выступом контактирующим с технологическим отверстием топливной шашки, и впрыск под давлением расплавленного бронематериала в зазор между пресс-формой и топливной шашкой. При этом после завершения бронирования топливной шашки и извлечения ее из пресс-формы, в центрирующее отверстие вклеивают монолитную пробку, выполненную из термопластичного бронематериала, используемого для бронирования заряда в целом. Для повышения качества бронирования партии зарядов для изготовления пробок используют тот же бронематериал, что и для бронирования зарядов, а также лак адгезионного миграционностойкого подслоя, что и для бронирования зарядов. При этом изготовление пробок осуществляют способом литья под давлением на ТПА по технологическим режимам, аналогичным способу бронирования заряда в целом. Для повышения технологичности и безопасности бронирования центрирующее отверстие заполняют легкодеформируемым материалом, извлеченным из углубления перед нанесением миграционностойкого подслоя.

Сущность изобретения заключается в выполнении бронепокрытия, включающего миграционностойкий адгезионный подслой и бронематериал, заряда единообразным по всему контуру поверхности бронирования твердотопливной шашки, включая поверхность технологического глухого центрирующего отверстия. Использование для заполнения технологического центрирующего глухого отверстия шашки монолитной пробки из бронематериала бронепокрытия, вклеенной в отверстие, с использованием миграционностойкого адгезионного подслоя, обеспечивает уменьшение миграции нитроэфиров топливной шашки в бронематериал. Подслой снижает уровень флегматизации слоев топлива, прилегающих к бронепокрытию, в т.ч. слоев, прилегающих к пробке, что обеспечивает устойчивое догорание топлива в конце работы заряда и снижает дымообразование, по сравнению с прототипом (Фиг.6). При отсутствии миграционностойкого подслоя на поверхности глухого технологического отверстия (для зарядов из топлив баллиститного типа) происходит обеднение прилегающих к бронематериалу слоев топлива нитроглицерином (НГЦ), диффундирующим в бронематериал. В итоге существенно ухудшаются энергетические характеристики топлива в слоях, прилегающих к бронепокрытию, горение которых в этом случае происходит с повышенным дымообразованием, а с другой стороны, повышается горючесть термопластичного бронематериала, насыщенного НГЦ, горение которого (Фиг.6) сопровождается существенным дымовыделением - "дымовым хлопком". Выполнение заполнителя технологического отверстия в виде монолитной пробки из бронематериала бронепокрытия и ее изготовление по технологическим режимам бронирования заряда (температура расплава бронемассы, давление впрыска, время выдержки под давлением) способствует улучшению однородности физико-механических характеристик по контуру: "пробка - топливная шашка - бронепокрытие заряда" и уменьшению миграционных процессов за счет уменьшения пористости заполнителя.

Патентуемый способ поясняется чертежами.

Фиг. 1 - Вариант конструкции твердотопливного заряда для способа-прототипа (1 - топливная шашка, 2 - бронепокрытие, 3 - бронепаста, 4 - миграционностойкий адгезионный подслой, 5 - центрирующее технологическое отверстие).

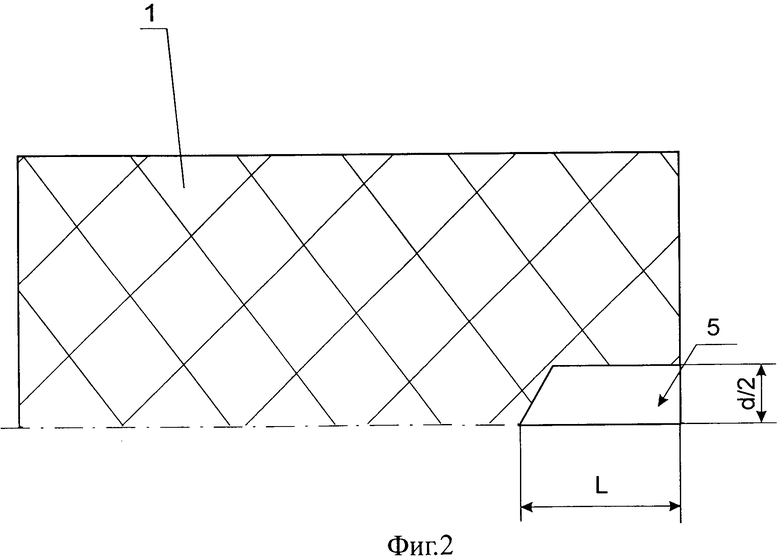

Фиг. 2 - Твердотопливная шашка с технологическим центрирующим отверстием (1 - топливная шашка, 5 - центрирующее технологическое отверстие).

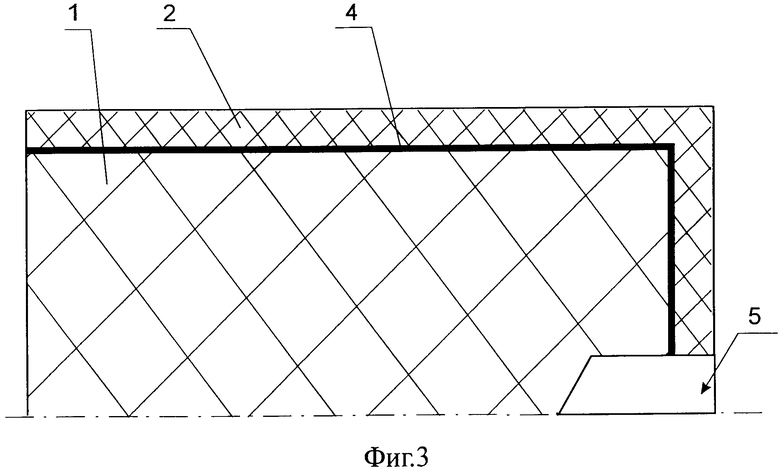

Фиг. 3 - Бронированная топливная шашка.

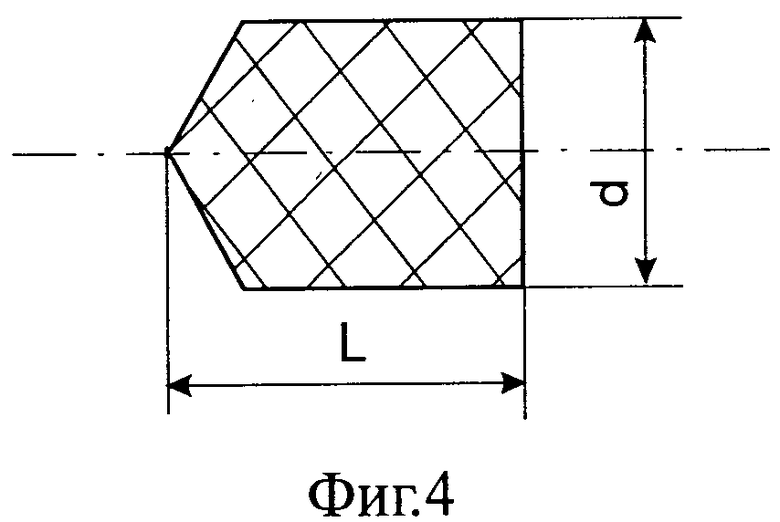

Фиг. 4 - Пробка.

d - диаметр пробки

L - длина пробки

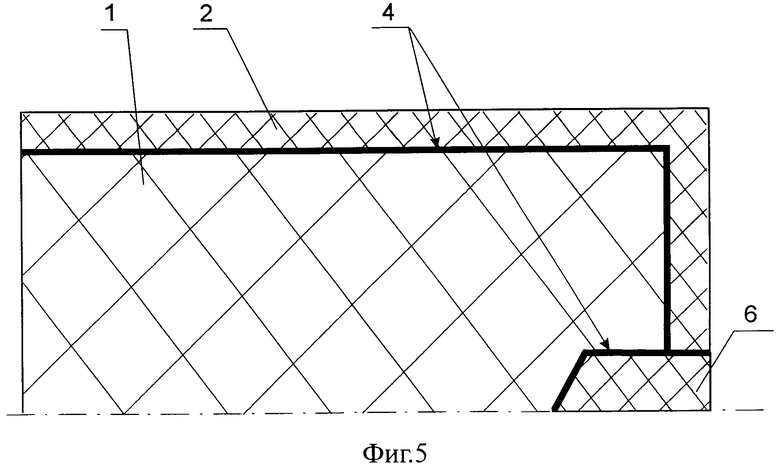

Фиг. 5 - Заряд ТРТ, изготовленный по патентуемому способу (6 - пробка).

Фиг. 6 - Зависимость мощности дымообразования (N) для заряда ТРТ (7 - расчетная зависимость, 8 - для патентуемого способа, 9 - для способа-прототипа).

Фиг. 7 - Технологическая схема бронирования твердотопливного заряда по патентуемому способу.

Пример реализации способа.

Бронированию подвергался заряд из баллиститного ТРТ с размерами топливной шашки: диаметр - 140 мм, длина - 450 мм. На топливной шашке заряда со стороны заднего бронируемого торца выполняли технологическое глухое центрирующее отверстие с размерами, указанными на фиг. 2 (l=25 мм, (d=20 мм).

На топливную шашку (1) заряда (фиг. 3) наносился адгезионный миграционностойкий подслой (4), технологическое отверстие (5) заполнялось легкодеформируемым материалом и шашка подвергалась бронированию на ТПА (способ-патент RU 2247655) бронематериалом (2), после чего шашку извлекали из пресс-формы ТПА, удаляли из технологического отверстия легкодеформируемый материал и вклеивали в отверстие (5) заранее отлитую на ТПА из бронематериала бронепокрытия (фиг.4) пробку (6). Перед вклеиванием пробки на поверхность технологического отверстия (фиг.5) наносили адгезионный миграционностойкий подслой (4), используемый при бронировании заряда в целом. В качестве материала подслоя использовали композицию по патенту RU 2259986). Забронированный заряд подвергали в составе РД форсированному старению при температуре 60°С в течение 18 суток, после чего заряды в составе РД подвергали огневым стендовым испытаниям с замером параметров дымообразования (патент RU 2233991). Результаты оценки дымообразования (в конце работы РДТТ) приведены на фиг.6.

Как следует из результатов испытаний, в случае бронирования зарядов по патентуемому способу, в 1,5 раза уменьшается уровень мощности дымообразования заряда в конце работы РДТТ и еще существеннее уменьшается интегральная характеристика мощности дымообразования ("дымовой хлопок") по сравнению с зарядами, изготовленными по способу-прототипу.

Положительный результат патентуемого изобретения - повышение качества изготовления заряда ТРТ и эффективности УРС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2209135C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259919C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259985C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2219148C2 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2259986C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2004 |

|

RU2263577C1 |

| СПОСОБ БРОНИРОВАНИЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА (ВАРИАНТЫ) | 2006 |

|

RU2317199C1 |

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2003 |

|

RU2247655C1 |

| СПОСОБ БРОНИРОВАНИЯ КАНАЛА ЗАРЯДА ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2337088C2 |

| УСТРОЙСТВО ДЛЯ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2208005C2 |

Техническим результатом заявленного изобретения является разработка способа бронирования зарядов с центрирующим отверстием на бронируемом торце топливной шашки заряда, обеспечивающего удовлетворительное качество бронирования зарядов и уменьшение "дымового хлопка" в конце работы заряда. Технический результат достигается способом бронирования твердотопливного заряда, по боковой поверхности и торцу термопластичными бронематериалами, на литьевых машинах. Способ включает выполнение на бронируемом торце топливной шашки технологического центрирующего глухого отверстия. Далее наносят на топливную шашку адгезионный миграционностойкий подслой, устанавливают и центрируют топливную шашку в пресс-форме. Пресс-форма содержит камеру и литниковую крышку, оснащенную центрирующим выступом, контактирующим с центрирующим отверстием. Затем проводят впрыск под давлением расплава бронематериала в зазор между пресс-формой и топливной шашкой. При этом после завершения бронирования заряда на литьевой машине, в центрирующее отверстие шашки вклеивают пробку, выполненную из термопластичного бронематериала, используемого для бронирования заряда. Перед вклейкой пробки на поверхность центрирующего отверстия топливной шашки наносят адгезионный миграционностойкий подслой, используемый при бронировании заряда в целом. 2 з.п. ф-лы, 7 ил.

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2003 |

|

RU2247655C1 |

| СПОСОБ БРОНИРОВАНИЯ ТВЕРДОТОПЛИВНЫХ ЗАРЯДОВ | 2001 |

|

RU2209135C2 |

| Способ отбора кроликов породы "Советская шиншилла | 1984 |

|

SU1346089A1 |

| Способ получения дитретичных алкилтиоениновых гликолей | 1979 |

|

SU791741A1 |

Авторы

Даты

2009-01-10—Публикация

2007-06-09—Подача