Настоящее изобретение относится к способу изготовления выхлопного сопла ракетного двигателя.

Во время работы ракетного двигателя его выхлопное сопло подвергается воздействию исключительно высоких напряжений, возникающих в нем из-за большого перепада температур, меняющихся от очень высокой внутренней температуры (порядка 800 К) до очень низкой наружной температуры (порядка 50 К). Такая высокая тепловая нагрузка предъявляет очень жесткие требования к выбору материала, конструкции и технологии изготовления выхлопного сопла ракетного двигателя. Обязательным условием нормальной работы двигателя является эффективное охлаждение его выхлопного сопла.

Для охлаждения сопла обычно используют отдельные трубы соответствующей длины, которые крепятся к внутренней поверхности сопла. Каждая такая труба имеет определенную форму, которая совпадает с конической или параболической формой сопла. Во избежание образования на внутренней поверхности сопла "горячих точек", которые могут привести к преждевременному выходу сопла из строя, охлаждающие трубы должны полностью закрывать всю внутреннюю поверхность сопла. Каждое сопло имеет определенное соотношение между диаметром его хвостовой, большей по размерам части, расположенной на выходном конце сопла, и диаметром его передней, меньшей по размерам части, расположенной на входном конце сопла. Обычно соотношение диаметра отверстия, расположенного на выходном конце сопла, к диаметру отверстия, расположенного на входном конце сопла, составляет от 2:1 до 3:1.

В настоящее время для изготовления охлаждаемого выхлопного сопла используют изготовленные из сплавов на основе никеля или из нержавеющей стали прямоугольные трубы с постоянным по длине трубы поперечным сечением, которые располагают параллельно друг другу и сваривают между собой. Намотанные по спирали трубы образуют имеющую колоколообразную форму стенку сопла и располагаются к продольной оси сопла под углом, который постепенно возрастает от входного конца сопла к его выходному концу. Выходящие из ракетного двигателя выхлопные газы, которые движутся по внутренней поверхности сопла с намотанными по спирали охлаждающими трубами, создают направленную под углом к продольной оси сопла реактивную силу и приложенный к ракете момент крена, который приходится компенсировать специальными дополнительными устройствами. Такие дополнительные устройства часто увеличивают вес ракеты и ее гидравлическое сопротивление. Кроме того, намотанные по спирали охлаждающие трубы имеют большую длину, которая приводит к большим потерям давления протекающего по трубам охладителя.

Другой способ изготовления сопла ракетного двигателя описан в WO 00/20749. При изготовлении сопла этим способом вокруг внутренней стенки располагают наружную стенку и используют множество разделительных элементов, которые устанавливают между наружной и внутренней стенками сопла. Расположенные между стенками сопла разделительные элементы приваривают к стенкам сопла. Разделительные элементы можно также выполнить за одно целое с внутренней стенкой, например, путем ее фрезерования. В изготовленном таким способом сопле охлаждающие каналы могут быть расположены параллельно продольной оси сопла. При этом, однако, возникают большие проблемы с изменением площади поперечного сечения охлаждающих каналов в направлении продольной оси сопла в соответствии с определенным соотношением его диаметров. Для решения этой проблемы сопло в осевом направлении приходится изготавливать из нескольких секций.

В основу настоящего изобретения была положена задача разработать более совершенный способ изготовления выхлопного сопла ракетного двигателя.

Поставленная в изобретении задача решается с помощью предлагаемого в нем способа, отличающегося тем, что используют множество предварительно обработанных профилей, каждый из которых имеет стенку и полки с выступающими краями, фрезеруют каждый профиль, постепенно уменьшая в продольном направлении его ширину, используют по меньшей мере один из профилей, по крайней мере один конец которого имеет h-образное поперечное сечение и две полки, расположенные на одной стороне стенки, и одну полку, расположенную на другой стороне стенки, сгибают профиль по форме соответствующего участка стенки сопла и соединяют сваркой полки профилей друг с другом, получая в итоге имеющее колоколообразную форму сопло с охлаждающими каналами, образованными стенками и полками каждой пары соседних профилей.

Предлагаемый в изобретении способ позволяет изготовить сопло ракетного двигателя, которое может работать при высоком давлении и низких потерях давления охладителя, обладает большой долговечностью под действием циклических нагрузок и имеет оптимальное соотношение площадей.

Предпочтительно, чтобы полки предварительно обработанных профилей были расположены на разных сторонах стенки.

Фрезерование каждого профиля может выполняться таким образом, чтобы одиночная полка, расположенная на одной из сторон стенки, по существу заканчивалась на втором конце профиля, который в результате будет иметь на этом конце с-образное поперечное сечение.

Профили могут иметь по две полки на каждой стороне стенки и могут изготавливаться экструзией из алюминия или меди. В этом случае место перехода от стенки к полкам предпочтительно выполнять скругленным.

Профили также можно изготавливать предварительно прокаткой из листового металла на роликовой листогибочной машине. В качестве листового металла при этом предпочтительно использовать такие материалы, как нержавеющая сталь или сплавы на основе никеля.

Полки профиля предпочтительно фрезеровать таким образом, чтобы охлаждающий канал имел на выходном конце сопла большую по сравнению с его входным концом площадь поперечного сечения. Помимо полок у каждого профиля можно фрезеровать и стенку, постепенно уменьшая в продольном направлении ее толщину.

Полки профилей можно сваривать между собой сваркой плавлением. При этом сваренные между собой профили образуют имеющую форму симметричной поверхности вращения наружную поверхность сопла.

Ниже изобретение более подробно рассмотрено на примере некоторых, не ограничивающих его объем вариантов его возможного осуществления со ссылкой на прилагаемые чертежи, на которых показано:

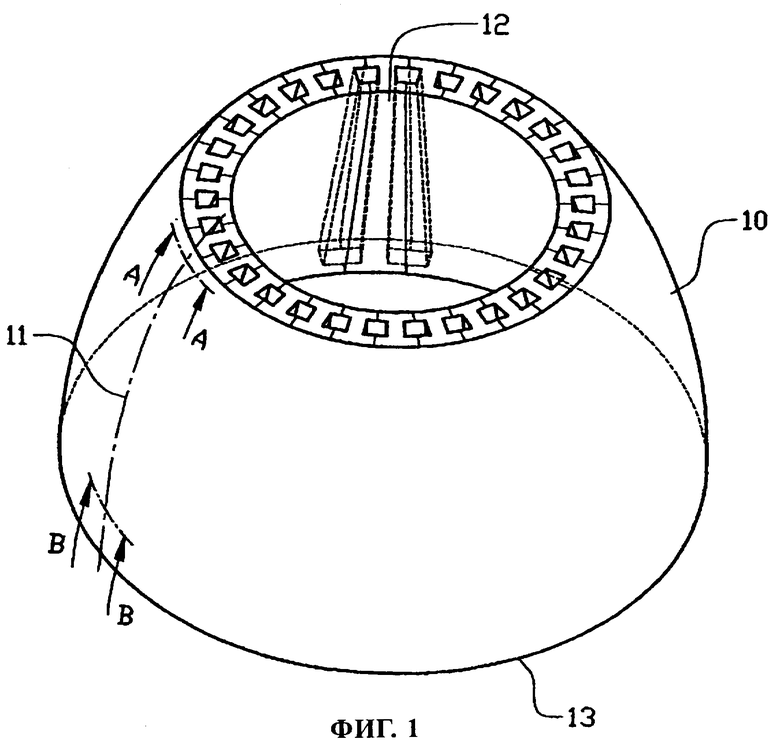

на фиг.1 - схематичное изображение в аксонометрической проекции сопла, изготовленного предлагаемым в настоящем изобретении способом;

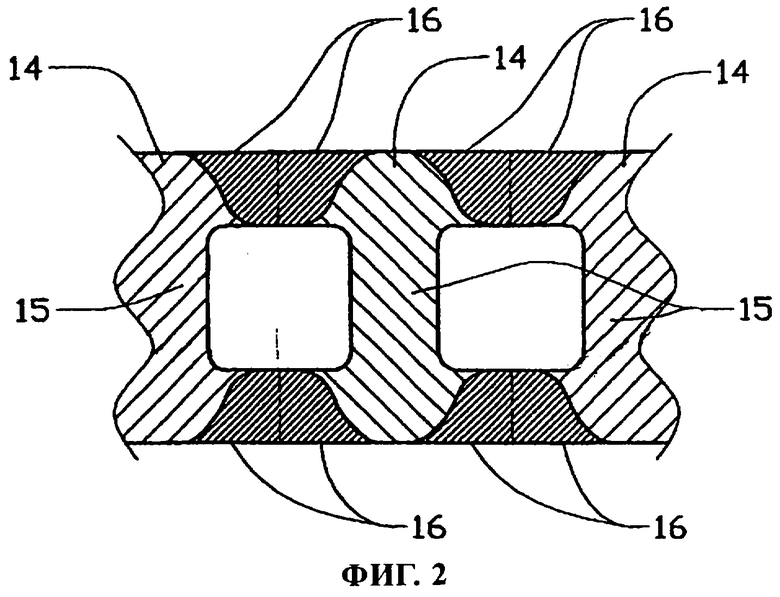

на фиг.2 - сечение плоскостью А-А по фиг.1 двух охлаждающих каналов, расположенных на входном конце сопла, изготовленного по первому варианту;

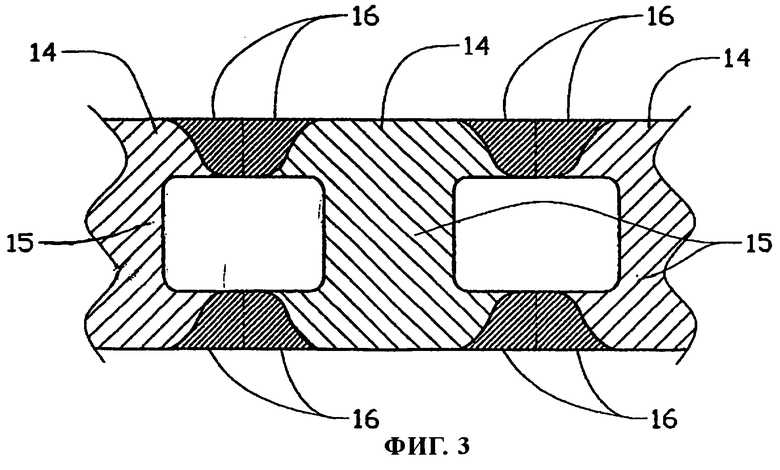

на фиг.3 - аналогичное показанному на фиг.2 сечение плоскостью В-В по фиг.1 двух охлаждающих каналов, расположенных на выходном конце сопла;

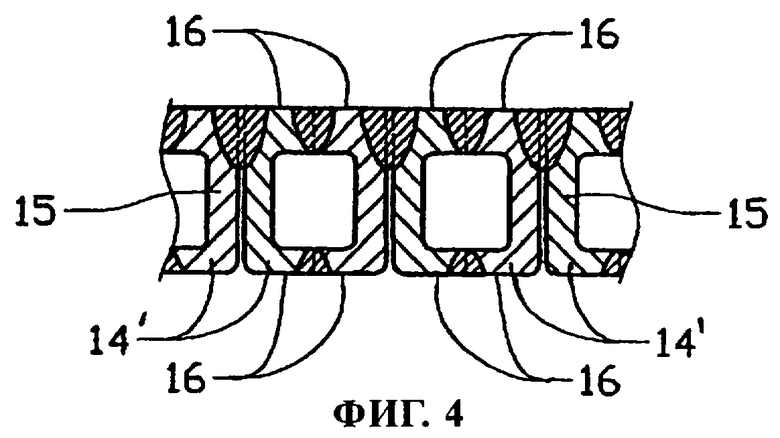

на фиг.4 - аналогичное показанному на фиг.2 сечение двух охлаждающих каналов, расположенных на входном конце сопла, изготовленного по второму варианту;

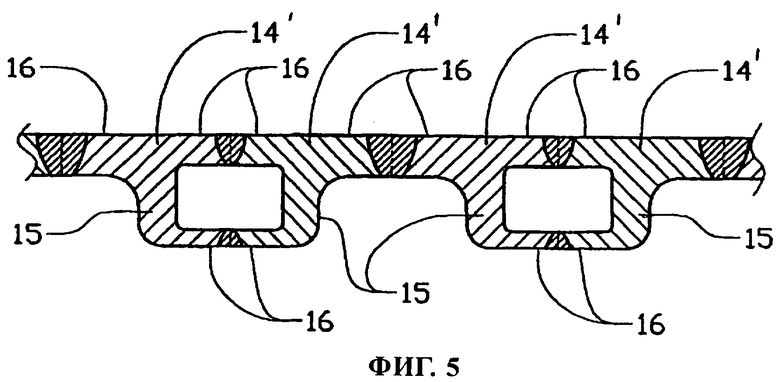

на фиг.5 - аналогичное показанному на фиг.4 сечение двух охлаждающих каналов, расположенных на выходном конце сопла, изготовленного по второму варианту, и

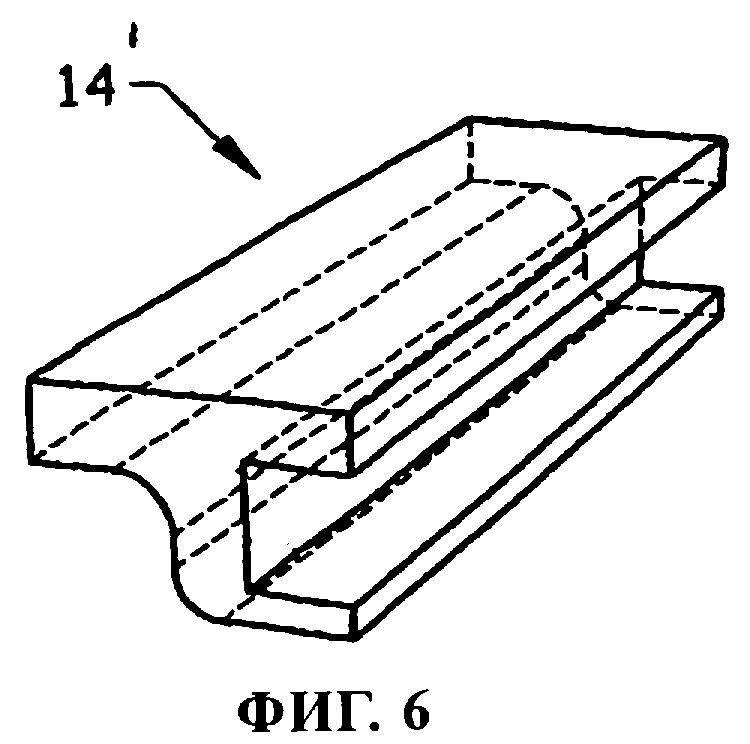

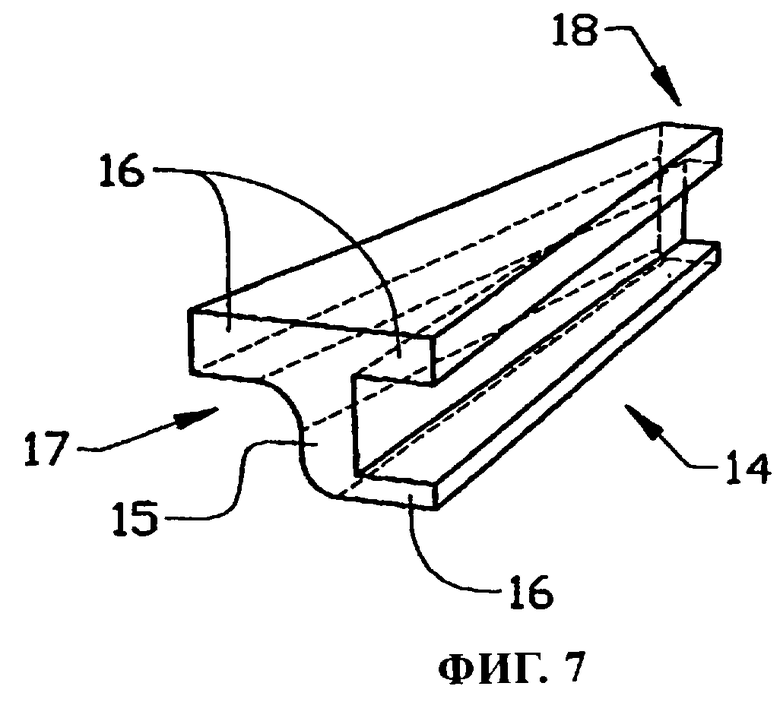

на фиг.6 и 7 - изображения в аксонометрической проекции заготовок профилей, используемых для изготовления сопла с охлаждающими каналами, показанными на фиг.4 и 5, соответственно до и после фрезерования.

На фиг.1 схематично и в несколько упрощенной аксонометрической проекции показано выхлопное сопло 10, изготовленное предлагаемым в настоящем изобретении способом. Такое сопло предназначено для использования в ракетных двигателях, работающих на жидком топливе, например на жидком водороде. Принцип действия таких двигателей хорошо известен и поэтому не требует подробного описания. Сопло 10 охлаждают охладителем, который предпочтительно также используют в качестве топлива в некоторых типах ракетных двигателей. Изобретение не ограничено изготовлением сопел такого типа и может быть использовано в других случаях с выбросом охладителя после его использования для охлаждения.

Изготавливаемое предлагаемым в изобретении способом выхлопное сопло ракетного двигателя по существу имеет колоколообразную форму. Такое сопло 10 представляет собой тело вращения с изменяющимся вдоль оси диаметром поперечного сечения.

Стенка сопла имеет множество расположенных рядом друг с другом трубчатых охлаждающих каналов 11, проходящих по существу параллельно продольной оси сопла от его входного конца 12 до его выходного конца 13. Для изготовления имеющей такую конструкцию стенки сопла используют профили 14 с переменным по длине поперечным сечением. Профили расположены вдоль оси сопла и изогнуты в продольном направлении по форме сопла.

В варианте, показанном на фиг.2 и 3, расположенные в стенке сопла охлаждающие каналы образованы соединенными друг с другом двутавровыми предварительно обработанными профилями 14. Каждая заготовка профиля имеет стенку 15 и две перпендикулярные стенке 15 полки 16 с расположенными по разные стороны от стенки краями. Отфрезерованные заготовки имеют постепенно уменьшающееся в продольном направлении поперечное сечение и ширину. Заготовки профилей обрабатывают таким образом, чтобы толщина их стенок 15 постепенно уменьшалась в направлении входного конца 12 сопла. Изменение ширины полок 16 у обработанных профилей должно соответствовать разнице в диаметрах сопла на его входном 12 и выходном 13 концах. Для изготовления таких профилей можно использовать материалы с высокой теплопроводностью, такие как медь и алюминий.

При изготовлении стенки сопла согнутые по форме сопла профили соединяют друг с другом стыковыми сварными швами сваркой плавлением или сваркой трением. При стыковой сварке профилей 14 полки 16 соседних профилей соединяют между собой и на внутренней и на внешней сторонах стенки сопла. Возникающие в этих местах напряжения изгиба намного меньше напряжений изгиба, возникающих в профилях в местах перехода от полок к стенке.

Имеющую описанную выше конструкцию стенку сопла можно также изготовить из обычных материалов, из которых изготавливают трубы сопла ракетного двигателя, в частности из нержавеющей стали или из сплавов на основе никеля. Очевидно, однако, что использование материалов с высокой теплопроводностью позволяет изготовить сопло с большим соотношением площадей. Изготовление профилей из сравнительно легкого алюминия позволяет увеличить толщину стенки между соседними охлаждающими каналами практически без заметного увеличения веса сопла. Использование материалов с высокой теплопроводностью позволяет снизить температуру стенки и одновременно увеличить эффективность теплообмена между струей горячих газов и охладителем. Увеличение эффективности теплообмена наиболее благоприятно влияет на характеристики ракетного двигателя, работающего по циклу с расширением. Замена нержавеющей стали алюминием позволяет увеличить эффективность теплообмена приблизительно на 10%.

На фиг.4 и 5 показан другой вариант выполнения сопла, изготовленного предлагаемым в изобретении способом. Профиль, используемый для изготовления сопла, показанного на фиг.4, имеет в поперечном сечении по существу С-образную форму. Профиль такой формы состоит из стенки 15 и двух расположенных на одной стороне стенки на ее противоположных концах (на верхнем и нижнем) полок 16. Полки 16 расположены по существу перпендикулярно плоскости стенки.

Показанный на фиг.5 профиль имеет h-образное поперечное сечение и две расположенные на одной стороне стенки 15 полки 16 и одну расположенную на другой стороне стенки полку 16. При сварке стенки сопла такие h-образные профили укладывают на одну из полок или поворачивают на 90°. Иными словами, при изготовлении стенки сопла из таких профилей сваривают между собой полки 16, расположенные друг против друга на разных сторонах стенки 15 на одном из концов (верхнем на фиг.5) профиля, и полки 16, расположенные только на одной стороне стенки 15, на другом (нижнем на фиг.5) конце профиля. Свариваемые между собой полки 16 профиля расположены по существу перпендикулярно плоскости его стенки 15.

Как и в первом варианте, полки 16 профилей можно предварительно обработать, собирая затем стенку сопла из профилей с постепенно уменьшающимся в продольном направлении поперечным сечением. Заготовки профилей имеют несимметричную форму и поэтому их обрабатывают с обеих сторон. Сварку окончательно обработанных профилей выполняют снаружи.

Поперечное сечение и ширина отфрезерованных заготовок постепенно уменьшается в продольном направлении. Окончательно обработанные профили имеют стенку 15 с переменной по длине профиля толщиной, которая уменьшается в направлении входного конца 12 сопла. Полки 16 заготовок обрабатывают с учетом разницы диаметров на входном 12 и выходном 13 концах сопла.

Ниже со ссылкой на фиг.6 и 7 рассмотрен процесс изготовления из заготовок, готовых для сборки и сварки профилей. Показанную на фиг.6 заготовку изготавливают экструзионным прессованием (выдавливанием). Заготовка по всей ее длине имеет одинаковое h-образное поперечное сечение. Лежащую заготовку фрезеруют с обеих сторон, получая готовый профиль, поперечное сечение которого на одном конце 17 по-прежнему имеет h-образную форму, а на другом конце 18 приобретает с-образую форму. При обработке заготовки ее фрезеруют с обеих сторон и материал удаляют.

Показанная на фиг.7 обработанная заготовка 14' профиля имеет прямую форму с постепенно уменьшающимся в продольном направлении поперечным сечением. В этой связи необходимо, однако, отметить, что для изготовления сопл можно использовать и другие профили, форма которых определяется формой сваренного из них сопла. В некоторых случаях, например, для изготовления сопл предлагаемым в изобретении способом можно использовать гнутые в продольном направлении профили.

В процессе сварки плавлением или сварки в твердом состоянии, в частности трением, пары параллельных полок двух соседних профилей 14' образуют охлаждающий канал. Одиночные полки соседних профилей также сваривают друг с другом показанным на фиг.5 способом. Использование таких профилей позволяет выполнить сварку левого и правого профилей, которые в паре образуют охлаждающий канал, до сварки всех профилей друг с другом в единую, образующую стенку сопла конструкцию. Оба сварных шва каждого охлаждающего канала можно выполнить снаружи. Сваренные друг с другом пары профилей затем соединяют между собой, предпочтительно выполненными снаружи сварными швами, получая из них готовое сопло соответствующей формы.

Сопло, показанное на фиг.4 и 5, имеет увеличенную "смачиваемую" поверхность, т.е. поверхность, на которую во время работы ракетного двигателя непосредственно воздействуют горячие выхлопные газы и которая способствует более эффективному теплообмену с охладителем. Кроме того, негладкая внутренняя поверхность стенки сопла снижает возникающие в стенке в тангенциальном направлении тепловые напряжения. Благодаря увеличенной площади "смачиваемой" поверхности охлаждения в выполненном таким образом сопле пограничный слой струи раскаленного газа охлаждается более интенсивно, чем в сопле обычной конструкции. Струя газа выходит из сопла с более холодным пограничным слоем. Холодный пограничный слой образует охлаждающую пленку для окончательно неохлажденной выступающей части сопла и может быть использован при ограниченной тепловой нагрузке в качестве оптимального решения, позволяющего снизить стоимость выступающей части сопла, а тем самым и всего ракетного двигателя.

Предлагаемым в изобретении способом можно изготовить сопло из обработанных профилей с разными по площади и прежде всего по размеру в направлении, перпендикулярном продольной оси профиля, концами. Обычные сопла изготавливают из нескольких секций, которые соединяют друг с другом в направлении продольной оси сопла. Каждая такая секция имеет множество охлаждающих каналов. Предлагаемый в изобретении способ позволяет использовать для изготовления сопла сравнительно длинные профили и уменьшить за счет этого количество секций, необходимых для изготовления сопла.

Помимо описанных выше профилей 14' для изготовления сопла можно использовать и профили, изготовленные из листового металла прокаткой на роликовой листогибочной машине. Изготовить такой профиль можно из нержавеющей стали или из сплава на основе никеля.

Предлагаемым в изобретении способом можно изготавливать крупные сопла с большой степенью расширения. Предлагаемый в изобретении способ позволяет также при увеличении соотношения площадей увеличить и поперечное сечение охлаждающих каналов. Увеличение поперечного сечения каналов ограничено допустимым по соображениям прочности давлением охладителя. Увеличение расстояния между охлаждающими каналами позволяет увеличить соотношение площадей без увеличения размеров поперечного сечения охлаждающих каналов.

Вторым преимуществом предлагаемого в изобретении способа является возможность изготовления сопла с большой поверхностью охлаждения охлаждающих каналов. В изготовленном предлагаемым в изобретении способом сопле охлаждающие каналы не закрывают всей внутренней поверхности сопла. Поэтому они могут иметь меньший максимальный диаметр. Уменьшение диаметра канала позволяет повысить давление охладителя.

Имеющее форму симметричного тела вращения сопло, изготовленное предлагаемым в изобретении способом, само обладает достаточной жесткостью и при необходимости может быть усилено путем крепления к нему дополнительных элементов жесткости. Охлаждающие каналы могут иметь близкое к круглому поперечное сечение. Такая форма поперечного сечения охлаждающих каналов позволяет уменьшить по сравнению с соплом со сплошной внутренней стенкой и перепады температур и возникающие из-за них в стенках сопла напряжения.

Изобретение не ограничено рассмотренными выше вариантами и предполагает возможность внесения в них различных изменений и усовершенствований, не нарушающих основной идеи изобретения и не выходящих за объем приведенной ниже формулы изобретения. К такого рода изменениям относится, в частности, возможность изготовления сопла из двух секций, отличающихся от описанных выше.

Изобретение относится к ракетным двигателям. Сопло имеет форму тела вращения с продольной осью и меняющимся вдоль оси диаметром поперечного сечения. Сопло имеет стенку со множеством соседних охлаждающих каналов, которые проходят по существу параллельно друг другу от входного конца (12) сопла до его выходного конца (13). При изготовлении такого сопла предлагаемым в изобретении способом используют множество предварительно обработанных профилей, каждый из которых имеет стенку и расположенные на разных сторонах стенки полки. Каждый профиль фрезеруют, постепенно уменьшая в продольном направлении его ширину. Обработанные профили сгибают по форме соответствующего участка стенки сопла и сваркой соединяют друг с другом их полки, получая в итоге имеющее колоколообразную форму сопло с охлаждающими каналами (11), образованными стенками и полками каждой пары соседних профилей. Изобретение обеспечивает повышение эксплуатационных характеристик сопла. 13 з.п. ф-лы, 7 ил.

| WO 00/20749 A1, 13.04.2000 | |||

| СОПЛО КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1998 |

|

RU2139439C1 |

| WO 00/32920 A1, 08.06.2000 | |||

| DE 3618038 A1, 03.12.1987. | |||

Авторы

Даты

2006-04-20—Публикация

2002-01-09—Подача