Изобретение относится к композициям, содержащим пероксид метилпропилкетона, и к применению содержащих пероксид метилпропилкетона композиций в способе отверждения смол на основе ненасыщенных сложных полиэфиров.

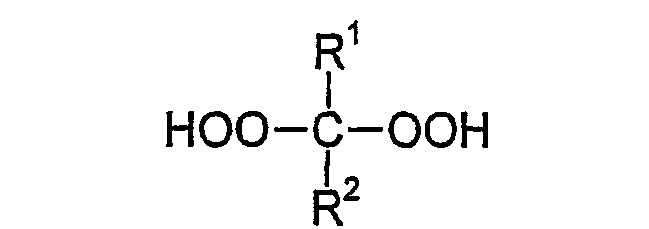

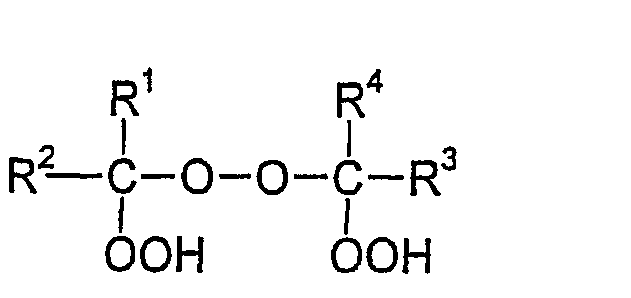

Пероксиды кетонов, а также их применение в качестве отверждающих агентов для смол на основе ненасыщенных сложных полиэфиров известны в течение долгого времени. Пероксид кетона представляет собой продукт реакции кетона и пероксида водорода, и обычно он представляет собой смесь продуктов с различными типами структуры. Так называемые структуры типа-3 и типа-4 (смотрите ниже) наиболее устойчивы, и поэтому преимущественно присутствуют именно они. Большинство из пероксидов кетонов в чистом виде опасны, и их необходимо флегматизировать до такой степени, когда они станут безопасными при работе с ними и при транспортировке, обычно при температуре окружающей среды, как это упоминается, например, в US 3649546. Степень флегматизации или, другими словами, количество необходимого флегматизатора зависят от типа пероксида кетона, типа флегматизатора и относительного веса различных типов пероксидов кетонов. Предпринимались попытки оказать влияние на соотношение соединений при равновесии таким образом, чтобы получить относительно безопасную смесь соединений, такую, для которой требуется незначительная флегматизация. US 3560395, например, описывает, как получить водные композиции пероксида метилэтилкетона, содержащие просто пероксид водорода, пероксид кетона, описываемый формулой

(так называемый пероксид кетона типа-4), и воду, которые безопасны при концентрациях, превышающих 10% активного кислорода, и обеспечивают быстрое отверждение разбавленных водой смол на основе сложных полиэфиров. Получение и общее применение преимущественно пероксида этиламилкетона типа-4 описывают в US 3151170. Данный документ не описывает то, что другие типы пероксидов кетонов решают многие из проблем, описанных выше. US 4052465 описывает применение пероксидов кетонов, состоящих по существу из соединений, описываемых формулой

(так называемые пероксиды кетона типа-3), для отверждения смол на основе содержащих винильную или винилиденовую группы сложных полиэфиров.

JP-A-10087652 описывает применение композиции пероксида кетона, содержащей 13-43 мас.% продукта типа-3 и 3-22 мас.% продукта типа-4. Было отмечено, что при использовании данных соединений для отверждения смол на основе ненасыщенных сложных полиэфиров имеют место продолжительное время гелеобразования и медленное отверждение. Свойства пероксидов с точки зрения безопасности не обсуждаются. Однако было обнаружено, что такие композиции небезопасны, и было установлено, что отверждение ненасыщенного сложного полиэфира происходит чересчур медленно. Обычно приводимые в качестве примера пероксиды кетонов получали из метилэтилкетона и применяли общепринятые ускорители, такие как каприлат Со.

Однако описанные в примерах вышеупомянутых ссылок пероксиды метилэтилкетона характеризуются недостаточными эксплуатационными характеристиками при отверждении наружных смоляных слоев, представляющих собой тонкие слои (вплоть до 2 мм по толщине) смолы на основе ненасыщенного сложного полиэфира. Говоря более конкретно, наблюдали нежелательное и очень длительное время гелеобразования, что в результате приводит, помимо прочего, к чрезмерно большим выделениям стирола. Скорость гелеобразования и отверждения можно увеличить в результате использования больших количеств пероксида и/или в результате введения солей кобальта, таких как октаноат кобальта. Однако в обычно используемых системах это приводит к неприемлемому изменению окраски наружных смоляных слоев. Кроме того, для обычно используемых систем быстрого отверждения отмечается тенденция, приводящая к вспениванию смол, образованных из сложных виниловых эфиров, что нежелательно. Медленное отверждение также является недостатком и в большинстве других приложений для смол на основе ненасыщенных сложных полиэфиров. Более того, некоторые из композиций пероксидов кетонов предшествующего уровня техники, которые содержат большие количества пероксида кетона типа-3, небезопасны. Кроме того, применение водных композиций, которое предлагалось в предшествующем уровне техники, неприемлемо во многих приложениях, поскольку i) обычно используемые ускорители на основе Со подвергаются в таких системах гидролизу, что приводит к неудовлетворительным характеристикам отверждения, и ii) для водных композиций отмечается тенденция получения в результате нежелательного пенообразования. Таким образом, имеется ясно выраженная потребность в улучшенных композициях пероксидов кетонов, которые должны обеспечивать быстрое отверждение, не приводить к гидролизу ускорителей на основе Со, давать низкие уровни изменения окраски, не вызывать пенообразования смол, образованных из сложных виниловых эфиров, и которые одновременно безопасны во время транспортировки, хранения и работы с ними, предпочтительно при температурах окружающей среды.

Неожиданно было обнаружено, что можно безопасно получать специфические композиции пероксида кетона, которые являются производными метилпропилкетона, и которые содержат большие количества пероксида кетона типа-4, в особенности тогда, когда используют эффективное количество конкретных (совместных) растворителей, и что использование данных продуктов позволяет добиться желательных скоростей быстрого отверждения смол на основе ненасыщенных сложных полиэфиров, в особенности в приложениях для наружных смоляных слоев, и что достигается низкий уровень содержания остаточного мономера. Более того, продукты в соответствии с изобретением, можно безопасно хранить и можно безопасно работать с ними при температурах окружающей среды и данные продукты решают большинство, если не все другие проблемы.

Соответственно, предлагаются композиции пероксида метилпропилкетона (ПМПК), содержащие: более 60 мас.%, предпочтительно более 65 мас.%, более предпочтительно более 67 мас.%, наиболее предпочтительно более 70 мас.% пероксида метилпропилкетона типа-4, вплоть до 100 мас.%, предпочтительно 99 мас.%, более предпочтительно 98 мас.%, наиболее предпочтительно 95 мас.% пероксида метилпропилкетона типа-4; и, предпочтительно содержащие менее 40 мас.%, предпочтительно менее 35 мас.%, наиболее предпочтительно менее 30 мас.% и, предпочтительно более 1 мас.%, более предпочтительно более 2 мас.%, наиболее предпочтительно более 5 мас.% пероксида метилпропилкетона типа-3 (рассчитано как количество активного кислорода для пероксида кетона указанного типа на полное количество активного кислорода во всех пероксидах метилпропилкетона в композиции) и неводный флегматизатор в количестве, таком, чтобы в тесте на самоускоряющееся разложение (SADT), в голландском тесте в автоклаве (DPVT) и тесте Кенена была бы установлена безопасность работы и транспортировки при температурах 0-50°С, предпочтительно при температурах 10-45°С, наиболее предпочтительно при температурах окружающей среды 20-40°С. Количество флегматизатора, более предпочтительно выбирают таким, чтобы температура самоускоряющегося разложения, определенная при помощи SADT, была бы равна 50°С или выше, предельный диаметр, определенный при помощи DVPT, был бы <3,5 мм, а предельный диаметр, определенный при помощи теста Кенена, был бы равен 1,0 мм. Тесты относятся к обычно используемому типу, упоминаемому в UN Recommendations on the Transport of Dangerous Goods, 11th edition (ST/SG/AC.10/1/Rev. 11).

Предпочтительно когда конечная композиция пероксида метилпропилкетона содержит более 10 мас.%, предпочтительно более 15 мас.%, более предпочтительно более 20 мас.%, а наиболее предпочтительно более 25 мас.% пероксида типа-4 в расчете на массу всей композиции. Количество пероксида кетона типа-3 в композициях данного изобретения, предпочтительно менее 13 мас.% в расчете на массу всей композиции. Необходимо отметить, что количество активного кислорода, связанного с каждым из пероксидных компонентов, определяют обычно используемым способом, известным из предшествующего уровня техники, и то, что пероксид водорода не является пероксидом кетона. Кроме того, необходимо отметить, что термин «пероксид метилпропилкетона» включает пероксиды, полученные из метилизопропилкетона и/или метил-н-пропилкетона. Предпочтительны композиции пероксидов, полученных из метилизопропилкетона.

Конечные композиции пероксида метилпропилкетона могут содержать (в остаточных количествах) пероксид водорода. Было замечено, что в некоторых процессах отверждения ненасыщенных пероксидов скорость гелеобразования увеличивалась вследствие присутствия Н2О2. Однако в некоторых случаях, таких как, когда отверждали смолы, образованные из сложных виниловых эфиров, присутствие Н2О2 нежелательно, поскольку оно приводит к пенообразованию. Поэтому в зависимости от применения композиций можно счесть предпочтительным наличие в композиции от 0,001 до 5 мас.% (% мас./мас.) пероксида водорода (в расчете на массу активного кислорода пероксида водорода, приходящуюся на массу всего активного кислорода композиции).

Флегматизаторы, которые можно использовать в данных композициях, относятся к обычно используемому типу, и их предпочтительно выбирают из алканолов, циклоалканолов, алкиленгликолей, алкиленгликольмоноалкиловых простых эфиров, замещенных циклическим простым эфиром спиртов, циклических амидов, сложных эфиров, кетонов (предпочтительно иных, чем кетон, который используют для получения пероксида кетона, для которого требуется флегматизация), ароматических растворителей, галогенированных углеводородных растворителей и их смесей.

Примеры гидрофильных сложных эфиров включают следующее, но не ограничиваются им: сложные эфиры, одноосновных карбоновых кислот и одно - и двухатомных спиртов, сложные эфиры двухосновных карбоновых кислот и одноатомных спиртов, карбонаты одноатомных спиртов, алкоксиалкиловые сложные эфиры, сложные β-кетоэфиры, фталаты, фосфаты, бензоаты, адипаты и цитраты. Более конкретными примерами сложных эфиров, подходящих для большинства из композиций настоящего изобретения, являются диметилфталат, диэтилфталат, дибензилфталат, бутилбензилфталат, диаллилфталат, изопентилацетат, бензилацетат, метилбензоат, этилбензоат, изопропилбензоат, диэтиленгликольдибензоат, дипропиленгликольдибензоат, пропиленгликольдибензоат,

н-бутилпивалат, изоамилпивалат, втор-амилпивалат, диэтиладипат, диоктиладипат, метилнеодеканоат, н-бутилнеодеканоат, пропиленгликольдиацетат, этиленгликольдиацетат, неопентилацетат, метил-2-этилгексаноат, изоамилпропионат, втор-амилпропионат, бензилпропионат, бутилкапроат, этиленгликольдипропионат, гептилпропионат, метилфенилацетат, пропилкаприлат, триэтилфосфат, трикрезилфосфат, триксилилфосфат, диметилметилфосфонат, хлорированные сложные эфиры фосфорной кислоты, трибутилфосфат, трибутоксиэтилфосфат, метилдеканоат, диметилсукцинат, диэтилсукцинат, диметилмалонат, диэтилмалонат, метилэтилсукцинат, диизобутилнайлонат, диизобутират 2,2,4- триметил-1,3-пентандиола (также известный как TXIB), диэтилоксалат, диметилфумарат, диэтилфумарат, дипропилфумарат, дибутилфумарат, ацетилтрибутилцитрат и сложные диэфиры малеинового ангидрида, такие как дибутилмалеат.

Предпочтительные подходящие углеводородные растворители включают следующее, но не ограничиваются им: бензол, толуол, этилбензол, ксилол (о-, м-, п- или их смеси), мезитилен, о- диизопропилбензол, м-диизопропилбензол, п-диизопропилбензол и их смеси. Более предпочтительные углеводородные растворители включают Solvesso® 100, Solvesso 150, Solvesso 200, галогенированные варианты данных соединений, такие как п- дибромбензол, 5-бром-м-ксилол и 1,2,3-трихлорбензол и смеси двух или более любых данных соединений. Наиболее предпочтительны ароматические растворители, поскольку они отличаются наилучшей растворимостью для композиций ПМПК с высоким содержанием типа-4.

Подходящие галогенированные углеводороды включают 3-бром-о-ксилол, 4-бром-о-ксилол, 2-бром-м-ксилол, 4-бром-м-ксилол, 5-бром-м-ксилол, о-дибромбензол, п-дибромбензол, тетрабромэтилен, 1,2,3-трихлорбензол, 1,2,4-трихлорбензол и их смеси.

Примерами кетона в качестве растворителей являются 4,4- диметил-4-гидрокси-2-пентанон, диизобутилкетон и диизопропилкетоны.

Примеры циклических амидов включают 2-пирролидон, N-метилпирролидон, 1,5-диметил-2-пирролидон и 3,3-диметил-2-пирролидон.

Примерами подходящих спиртов являются н-бутиловый спирт, каприловый спирт, тетрагидрофурфуриловый спирт, 1,4- дигидроксиметилциклогексан, этиленгликоль, диэтиленгликоль, полиэтиленгликоли, пропиленгликоль, дипропиленгликоль, неопентилгликоль, гексиленгликоль, 1,4-бутиленгликоль, 2,3- бутиленгликоль, бутендиол, 1,5-пентандиол, 2,2,4,4-тетраметил- 1,3-циклобутандиол, этиленгликольмоноэтиловый простой эфир, этиленгликольмонобутиловый простой эфир, диэтиленгликольмоноэтиловый простой эфир, диэтиленгликольмонобутиловый простой эфир, тетрагидрофуран и диацетоновый спирт.

Растворимые твердые или воскообразные вещества, которые можно использовать в композициях настоящего изобретения, включают полиэтиленгликоль, полипропиленгликоль, политетрагидрофуран и поликапролактон.

Предпочтительные композиции пероксида метилпропилкетона (ПМПК), соответствующие данному изобретению, содержат флегматизатор, выбираемый из группы, состоящей из диметилфталата и диизобутирата 2,2,4-триметил-1,3-пентандиола. Однако в предпочтительных композициях пероксида метилпропилкетона в качестве совместного флегматизатора можно использовать и другие флегматизаторы, выбираемые из одного или нескольких соединений, приведенных выше. Если использовать совместный флегматизатор, то предпочтительным типом будет вариант с содержанием, предпочтительно, по меньшей мере, 1 мас.%, более предпочтительно, по меньшей мере, 10 мас.% от всего количества флегматизатора. Использование одного или более из данных двух флегматизаторов делает возможным получение безопасных композиций ПМПК при высоких уровнях содержания активного кислорода, которые устойчивы во время хранения (наблюдали отсутствие изменений в соотношении количеств продуктов тип-3:тип-4), и которые обеспечивают очень хорошее отверждение для смол на основе ненасыщенных сложных полиэфиров.

Необходимо отметить, что US 5907022 в сравнительном примере описывает, как получить чистый пероксид кетона типа-3 исходя из метилизопропилкетона. Однако не были описаны или предложены ни безопасные, устойчивые и технологичные смеси, содержащие пероксид кетона типа-3 и типа-4, ни применение таких продуктов в способах отверждения ненасыщенных соединений.

Способ отверждения настоящего изобретения включает добавление композиции ПМПК в соответствии с данным изобретением и, предпочтительно по меньшей мере, одного ускорителя к одной или нескольким обычно используемым смолам и/или форполимерам с последующим перемешиванием и разливкой. Способ отверждения предпочтительно реализуют при температурах окружающей среды, обычно используемых в таких приложениях, как в способах наслаивания вручную, распыления и нанесения покрытия. Однако его также можно использовать и в методиках изготовления SMC (листового формовочного материала), ВМС (компаунда для объемного прессования), одноосноориентированного волокнистого пластика и тому подобном. Вследствие высокой реакционной способности композиций ПМПК в соответствии с изобретением, они в особенности пригодны для отверждения (при температуре окружающей среды) тонких изделий с толщиной вплоть до 2 мм и покрытий, в особенности наружных отделочных слоев. Количество композиции ПМПК, которое должно быть использовано в способе отверждения, находится в диапазоне от 0,1 до 8 мас.% в расчете на смолу, но предпочтительно от 0,5 до 5 мас.%, наиболее предпочтительно от 1 до 2 мас.%.

Смолу или форполимер предпочтительно выбирают из группы, состоящей из традиционно используемых ненасыщенных сложных полиэфиров, в том числе так называемых орто-смол, изо-смол, смол на основе изо-фталевого ангидрида и неопентилгликоля и дихлорпентадиеновых смол. Примерами таких смол являются материалы, относящиеся по типу к малеиновым, аллиловым, виниловым и эпоксидным, в сочетании с, по меньшей мере, одним реакционно-способным мономером с ненасыщенностью этиленового типа. Предпочтительные реакционно-способные мономеры с ненасыщенностью этиленового типа включают стирол и производные стирола, такие как α-метилстирол, инден, дивинилбензол, стильбен, дибензальацетон, пропенилбензол и изопропенилбензол; триаллилцианурат, триаллилизоцианурат и их смеси. Количество реакционно-способного мономера с ненасыщенностью этиленового типа находится в диапазоне от 0 до 50 мас.% (мас.%/мас.), в расчете на массу смолы.

Предпочтительные необязательные ускорители выбирают из группы, состоящей из традиционно используемых солей, предпочтительно солей кобальта, образованных из одной или нескольких карбоновых кислот и одного или нескольких металлов и комплексов двух металлов, выбираемых из лития, меди, марганца, магния, ванадия, железа и кобальта, с окисленным соединением, таким, как альдегид, кетон, простой эфир, сложный эфир или спирт. Более конкретно, окисленное соединение комплексов предпочтительно выбирают из сложных и простых кето- и альдоэфиров или спиртов, в частности метилацетоацетата, этилацетоацетата, сложных моно- и диэфиров кетоглутаровой кислоты, пируватов, сахаров, таких как глюкоза и фруктоза; и сложных эфиров аскорбиновой кислоты, таких как аскорбинопальмитат; 1,3-дикетонов и альдегидов, в частности ацетилацетона, бензоилацетона и дибензоилметана; сложных моно- и диэфиров, более конкретно диэтилмалоната и сукцинатов; 1,2- дикетонов, в частности диацетила и глиоксаля; и некоторых полиспиртов и других спиртов, таких как диэтиленгликоль, бензиловый спирт и спирты жирной серии, как описанные в US 5235010. В способе настоящего изобретения ускоритель в общем случае используют в обычно применяемом количестве. Обычно используют количества от 0,1 до 5 мас.%, предпочтительно от 0,25 до 2,0 мас.% в расчете на массу смолы.

В способе отверждения в соответствии с данным изобретением можно использовать и другие необязательные добавки, такие как наполнители, стекловолокна, пигменты, ингибиторы, активаторы и стабилизаторы.

В способе отверждения настоящего изобретения смолу обычно сначала смешивают с реакционно-способным мономером с ненасыщенностью этиленового типа. Необязательную композицию ускорителя можно добавлять несколькими различными способами и ее можно предварительно примешать к мономеру или смоле. Композицию ПМПК можно добавлять в смесь непосредственно. Однако ее также можно сначала смешать с мономером или смолой. Необходимо принимать меры предосторожности для того, чтобы не допустить предварительного смешивания композиции ПМПК и ускорителя, потому что это может оказаться опасным.

Способ отверждения настоящего изобретения предпочтительно реализовать при температуре окружающей среды, но в зависимости от применяемой методики можно использовать температуры вплоть до 150°С, более предпочтительно вплоть до 50°С.

Далее изобретение разъясняется при помощи следующих примеров:

Пример 1.

Проводили реакцию между метилизопропилкетоном и пероксидом водорода при использовании в качестве катализатора минеральной кислоты в присутствии достаточного количества флегматизатора-диметилфталата (ДМФ) - до получения общего уровня содержания активного кислорода в композиции, равного 7 мас.%. Соотношение количеств типа-4 и типа-3 (исходя из содержания активного кислорода) соответствовало отношению 67 к 33. Было обнаружено, что композиция пероксида метилизопропилкетона (ПМИПК) с таким соотношением количеств типа-4 и типа-3 и концентрацией активного кислорода, превышающей 7 мас.%, не удовлетворяет требованиям ООН, касающимся продуктов, предназначенных для использования или транспортировки при температуре окружающей среды.

Сравнительный пример Z.

Повторили пример 1 за исключением того, что вместо ДМФ использовали диизобутилфталат, а количество кислоты увеличили. Продукт содержал 40 мас.% продукта типа-4 и 60 мас.% продукта типа-3 в расчете на общую массу пероксидов метилизопропилкетона в композиции и не содержал никаких других пероксидов кетона.

Пероксиды примеров 1 и Z сопоставляли по их эффективности в наружном отделочном слое на основе изо-фталевой смолы - Crystic 65PA от компании Scott Bader. В качестве ускорителя для наружного отделочного слоя на основе изофталевой смолы использовали 0,25%-ный раствор октаноата кобальта (Accelerator NL51P, содержащий 6% кобальта от компании Akzo Nobel). Измеряемыми свойствами были время гелеобразования, время до ламинирования и твердость для сухой пленки толщиной 400 микрон. Приведенная ниже таблица демонстрирует, что ПМИПК с меньшим соотношением количеств тип-4/тип-3 характеризуется более продолжительным временем гелеобразования и медленным нарастанием твердости. Это свидетельствует о том, что для получения желательных пероксидов, обеспечивающих быстрое отверждение, желательно большее соотношение количеств типа-4 и типа-3.

Время гелеобразования представляет собой время от момента смешивания пероксида и наружного отделочного слоя до момента гелеобразования в смеси, когда она больше уже не течет.

Время до ламинирования представляет собой время от начала смешивания до момента, когда пленка наружного отделочного слоя остается все еще липкой, но при прикосновении никакого переноса наружного отделочного слоя на перчатку не происходит. Это то время, когда на пленку наружного отделочного слоя можно наносить ламинат. Поэтому для того, чтобы увеличить производительность, желательно иметь короткое время до ламинирования. Твердость по Персозу измеряли в соответствии со способом ISO-DR-1522.

Пример 3

В данном примере проводили реакцию метил-н-пропилкетона и пероксида водорода в ДМФ тем же самым способом, что и упомянутый в примере 1. В продукте ПМнПК содержание активного кислорода было равно 7%, а соотношение количеств типа-4 и типа-3 соответствовало отношению 65 к 35.

Пример 4

Повторили пример 1 за исключением того, что вместо ДМФ использовали TXIB (диизобутират триметил-1,3-пентандиола) и в меньших количествах. Обнаружили, что продукт безопасен вплоть до концентрации активного кислорода, равной 8,5 мас.%. Образованный ПМИПК с АО (содержанием активного кислорода) 8,5 мас.% характеризовался соотношением количеств типа-4 и типа-3, равным 70 к 30, (и не содержал фталатов).

Исходя из данных результатов можно считать, что предпочтительные композиции ПМПК данного изобретения предпочтительно характеризуются отношением количеств тип-4: другие пероксиды кетона в диапазоне от 1,5 до 4. Предпочтительно имеет место диапазон от 1,70 до 3,5, более предпочтительно от 2 до 3. Соотношение выражают в виде массы активного кислорода продукта типа-4, приходящейся на массу активного кислорода во всех других пероксидах кетона в композиции. Кроме того, предпочтительны оцениваемые флегматизаторы, поскольку они экономичны и пригодны для получения желательных композиций ПМПК. Кроме того, все композиции пероксида метилпропилкетона устойчивы при хранении при комнатной температуре в течение периода вплоть до 3 месяцев, и, что удивительно, при комнатной температуре с ними также можно было безопасно работать и их можно безопасно транспортировать, как это продемонстрировано в тестах SADT, DPVT и Кенена (задокументированы в качестве UN test E.1 для теста Кенена и UN test E.2 для DPVT в "United Nations Recommendations on the Transport of Dangerous Goods, Manual of Tests and Criteria, ST/SG/AC.10/11/Rev.2," United Nations, New York and Geneva, 1995).

Примеры 5-7 и сравнительные примеры А и В

В обычно используемой рецептуре для наружного отделочного слоя сопоставляли пероксид метилэтилкетона (ПМЭК) и ПМИПК. Отверждающиеся системы содержали 100 массовых частей (м. ч.) изофталевой смолы-65 (Crystic ISO 65GC от компании Scott Bader), 0,25 м. ч. раствора каприлата Со (содержащего 6% октаноата Со) и 2 м. ч. композиции пероксида кетона. Композиции и результаты приведены в следующей далее таблице:

M50)

Таким образом, очевидно, что несмотря на то, что в сравнительных примерах использовали более высокую концентрацию кислорода, композиции ПМПК в соответствии с данным изобретением характеризуются более коротким временем до ламинирования и быстрым отверждением (согласно измерению нарастания твердости), что желательно для обеспечения высокой производительности.

Примеры 8 и 9 и сравнительный пример С

Продукты примеров 1 и 4 сопоставляли с традиционно используемым пероксидом метилэтилкетона, используя методику, при которой наружный отделочный слой наносили методом распыления (который делает возможным быстрое получение продукта). Отверждающиеся системы содержали 100 массовых частей (м. ч.) изофталевой смолы (Palatal® A400 от компании DSM-BASF), 0,25 м. ч. композиции ускорителя, содержащего кобальт и медь в соответствии с US 5235010, поставляемого в виде Accelerator R553 от компании Akzo Nobel, и 2 м. ч. композиции пероксида кетона. Композиции и результаты приведены в следующей далее таблице:

(пример 1)

Очевидно, что ПМИПК обеспечивает лучшую реакционную способность, в особенности в отношении времени гелеобразования и времени до ламинирования, при использовании в качестве ускорителя продукта, подобного R553.

Примеры 10 и 11 и сравнительные примеры D-F

Повторили пример 5 за исключением того, что использовали 0,3 м. ч. раствора, содержащего каприлата Со. Композиции пероксида кетона, которые использовали, и полученные результаты приводятся в следующей далее таблице. Необходимо отметить, что продукт из примера D по существу состоял из ПМИПК типа-3 и соответствовал композиции G в патенте США 5907022.

Измерение времени гелеобразования для различных пероксидов.

Bx. LPT=ПМЭК в соответствии с NOF JP-A-10087652.

ДБФ=дибутилфталат

Очевидно, что композиции пероксида ПМПК данного изобретения превосходят традиционно используемые композиции пероксидов кетонов.

Примеры 12 и 13 и сравнительные примеры G и Н

В данных примерах получали ламинат с толщиной 4 мм. Обычно используемую орто-фталевую смолу на основе ненасыщенного сложного полиэфира (Ludapal® P6 от компании BASF/DSM) в количестве 100 м. ч. смешивали с 0,5 м. ч. раствора каприлата Со (содержащего 1 мас.% (кобальта), 2 м. ч. композиции пероксида кетона и стекловолокном в таком количестве, чтобы полная смесь содержала бы 35 мас.% упомянутого стекловолокна. По истечении 2, 4, 6 и 24 часов определяли время гелеобразования при 20°С - время, при котором наблюдали пик тепловыделения при отверждении (время до пика), максимальную зарегистрированную температуру (Тр) и твердость по Барколу (измеряемую обычным способом). Соответственно этому, прибор для измерения твердости по Барколу располагали на горизонтальной поверхности ламината и прижимали руками так, чтобы индентор измерительного прибора прошел бы через поверхность, а величину твердости непосредственно считывали с измерительного прибора. Для твердых поверхностей использовали прибор для измерения твердости по Барколу номер 934, а для мягких поверхностей использовали номер 935.

В примерах 12 и 13 использовали композицию ПМПК примеров 1 и 4 соответственно. В примерах G и Н применяли традиционно используемую композицию ПМЭК, поставляемую как Butanox® М50 от компании Akzo Nobel (флегматизатором являлся ДМФ) и Cadox® M50 от компании Akzo Nobel (флегматизатором являлся TXIB) соответственно, в каждом случае содержание активного кислорода было равно 9 мас.%. Результаты представлены в приведенной ниже таблице.

Очевидно, что продукты в соответствии с данным изобретением характеризуются лучшими эксплуатационными характеристиками, а именно, коротким временем до пика и быстрым отверждением, выраженным через нарастание твердости, несмотря на то, что пик тепловыделения не слишком высокий.

Примеры 14 и 15 и сравнительные примеры I и J

Продукт из примера 1 сопоставляли с обычно используемым пероксидом метилэтилкетона при использовании методики, в которой проводили отверждение смолы, образованной из сложного винилового эфира. Отверждающиеся системы содержали 100 массовых частей (м. ч.) смолы, образованной из сложного винилового эфира, (Derakane 411 от компании Dow Chemicals), 0,25 м. ч. композиции ускорителя и 2 м. ч. композиции пероксида кетона. Композиции и результаты представлены в приведенной ниже таблице:

Очевидно, что ПМИПК характеризуется лучшей реакционной способностью по сравнению с обычно используемым пероксидом кетона. Кроме того, также показано, что в смоле, образованной из сложного винилового эфира, использование комбинации ПМИПК и ускорителей, таких как R-553, особенно выгодно, поскольку не только наблюдается быстрое отверждение, но также это не приводит и к нежелательному пенообразованию. Отсутствие пенообразования также наблюдали и в системе ПМЭК, но при намного меньшей реакционной способности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСКОРИТЕЛЬ ОТВЕРЖДЕНИЯ СМОЛ | 2012 |

|

RU2599287C2 |

| СТАБИЛЬНЫЕ ПРИ ХРАНЕНИИ КОМПОЗИЦИИ ЦИКЛИЧЕСКОГО ПЕРОКСИДА КЕТОНА | 2004 |

|

RU2351611C2 |

| Двухкомпонентная акриловая клеевая композиция для склеивания металлов и способ ее изготовления. | 2024 |

|

RU2839760C1 |

| СОХРАНЯЮЩИЙ СТАБИЛЬНОСТЬ ПРИ ХРАНЕНИИ РАСТВОР УСКОРИТЕЛЯ | 2006 |

|

RU2404197C2 |

| УСКОРИТЕЛЬ ОТВЕРЖДЕНИЯ СМОЛ | 2012 |

|

RU2597602C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА УСКОРИТЕЛЯ | 2012 |

|

RU2594211C2 |

| УСКОРИТЕЛЬ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ОТВЕРЖДЕНИЯ ПОЛИМЕРОВ | 2012 |

|

RU2610499C2 |

| КОМПОЗИЦИИ НА ОСНОВЕ ЦИКЛИЧЕСКИХ ПЕРЕКИСЕЙ КЕТОНА | 1995 |

|

RU2154649C2 |

| СПОСОБ ОТВЕРЖДЕНИЯ РАДИКАЛЬНО ОТВЕРЖДАЕМОЙ СМОЛЫ | 2014 |

|

RU2674416C1 |

| ОТВЕРЖДЕНИЕ ЖИДКОСТЕЙ | 2011 |

|

RU2559487C2 |

Изобретение относится к композициям пероксида метилпропилкетона, с которыми можно безопасно работать при температуре окружающей среды. Техническая задача - получение композиций пероксида, которые устойчивы при хранении и обеспечивают высокие скорости отверждения смол на основе ненасыщенных сложных полиэфиров. Предложены композиции пероксида метилпропилкетона, содержащие более 60 мас.% пероксида метилпропилкетона типа-4 (из расчета массы активного кислорода пероксида метилпропилкетона типа-4 на полную массу активного кислорода всех пероксидов метилпропилкетона), причем упомянутый пероксид метилпропилкетона типа-4 составляет более чем 25 мас.% от массы всей композиции, и неводный флегматизатор в таком количестве, чтобы в тесте на самоускоряющееся разложение, голландском тесте в автоклаве и тесте Кенена была бы обеспечена безопасность работы и транспортировки при температурах 0-50°С и способ отверждения смолы на основе ненасыщенного сложного полиэфира с использованием от 0,1 до 8 мас.% в расчете на смолу заявленной композиции пероксида. 2 н. и 7 з.п. ф-лы, 6 табл.

| US 3288861 А, 29.11.1966 | |||

| ГИДРОСТАТИЧЕСКИЕ НАПРАВЛЯЮЩИЕ | 0 |

|

SU209181A1 |

| WO 9932442 А, 01.07.1999 | |||

| WO 9833770 А, 06.08.1998 | |||

| JP 10087652, 07.04.1998 | |||

| US 4052465 А, 04.10.1977 | |||

| Полиэфирная композиция | 1980 |

|

SU937488A1 |

| US 3649546 А, 14.03.1972. | |||

Авторы

Даты

2006-04-27—Публикация

2001-12-07—Подача