Изобретение относится к горной промышленности и может быть использовано при подземной разработке полезных ископаемых системами с закладкой выработанного пространства твердеющей закладочной смесью.

Известна твердеющая смесь в способе закладки при нисходящей выемке полезного ископаемого заходками, содержащая компоненты в следующем соотношении, мас.%: песчано-гравийная смесь - 68, цемент - 10, НРС-1-7, вода затворения - 15 (патент РФ №2069765, Е 21 F 15/00, 1996 г., Бюл. №33).

Недостатком известной смеси являются высокая себестоимость закладочных работ из-за высокой стоимости цемента и значительных транспортных расходов на его поставку.

Известна твердеющая смесь в способе возведения закладочного массива, включающая цемент, золу и воду затворения с температурой 20-50°С (авторское свид. СССР №1199954, Е 21 F 15/00, 1995 г., Бюл. №47).

Недостатки известной закладочной смеси обусловлены высокой стоимостью из-за использования в ее составе дорогостоящего портландцемента и подогрева воды, а также высокими усадочными деформациями.

Известна твердеющая смесь в способе возведения закладочного массива, включающая инертный заполнитель, воду, подогретую до 16-40°С и вяжущее в виде молотых гранулированных шлаков с добавкой 15-20% от массы вяжущего негашеной извести (авторское свид. СССР №1730471, Е 21 F 15/00, 1992, Бюл. №16).

Недостатком известной твердеющей закладочной смеси являются ее низкие технологические свойства : транспортабельность, растекаемость в выработанном пространстве, недостаточно удовлетворительные деформационные свойства - усадочные и температурные деформации, а также высокая стоимость, обусловленная необходимостью расхода тепла на подогрев воды.

Наиболее близкой по технической сущности является твердеющая бесклинкерная закладочная смесь, включающая известьсодержащее вяжущее в виде активного алюмосиликатного материала и обожженных карбонатных пород, воду затворения, флегматизатор - лигносульфонат технический (ЛСТ), заполнитель и сульфатсодержащие породы (см. патент РФ № 2100615, 27.12.1997).

Недостатком известной твердеющей закладочной смеси являются недостаточная растекаемость и повышенные температурные деформации (температура саморазогрева доходит до 100оС) .

Технический результат изобретения - повышение технологических свойств твердеющих закладочных смесей, снижение себестоимости.

Достигается технический результат тем, что твердеющая бесклинкерная закладочная смесь, включающая измельченное известьсодержащее вяжущее в виде активного алюмосиликатного материала и обожженных карбонатных пород, воду затворения, флегматизатор, заполнитель, содержит обожженные при 900-1200°С карбонатные породы с содержанием активных окисей кальция и магния CaO+MgO в них не менее 40% и не более 9,1% от массы указанной закладочной смеси, измельченные до тонкости помола, характеризующейся остатком на сите 0,08 мм не более 15%, в качестве активного алюмосиликатного материала обожжённый мергель или обожженную глину, или обожженные хвосты обогащения кимберлитовых руд, или гранулированный доменный шлак, а вода затворения содержит флегматизатор в количестве, определяемом по формуле: Д=(0,005÷0,021)·СИ/СВ,

где Д - количество флегматизатора в 1 л воды затворения, кг,

(0,005÷0,021) - коэффициент, учитывающий пропорциональное соотношение флегматизатора и указанных обожженных карбонатных пород в составе закладочной смеси,

СИ - расход обожженных карбонатных пород в составе закладочной смеси, кг,

СВ - экспериментально определенный расход воды затворения в составе закладочной смеси, л,

при этом соотношение компонентов в закладочной смеси следующее, мас.%:

Кроме того, при превышении указанного содержания активных CaO+MgO в указанной смеси переводят СаО и MgO в гидроокиси опрыскиванием водой в количестве не более 20% от массы указанных обожженных карбонатных пород в пересчете на активные CaO+MgO.

Кроме того, карбонатные породы представлены вмещающими породами кимберлитовых месторождений.

Кроме того, в качестве заполнителя используют песок, и/или хвосты обогащения, и/или измельченную алюмосиликатную породу - туф, и/или диабазовую породу, и/или карбонатную породу.

Кроме того, в качестве флегматизатора смесь содержит лигносульфонат технический - ЛСТ или суперпластификатор С-3 - продукт поликонденсации нафталинсульфокислоты и формальдегида и лигносульфонат технический, взятые в соотношении 2:1.

Для улучшения технологических свойств бесклинкерных закладочных смесей: подвижности, транспортабельности, растекаемости, исключения усадочных и температурных деформаций, а также снижения себестоимости закладочных смесей предлагается использовать в качестве известьсодержащего вяжущего активные алюмосиликатные материалы и обожженные карбонатные породы после их определенной подготовки и при условии обработки воды затворения перед подачей в процесс смешивания компонентов флегматизатором, который замедляет процесс гидратации известьсодержащего вяжущего и обеспечивает температурный режим закладочной смеси в период набора нормативных технологических параметров непосредственно в закладываемом пространстве.

В качестве материала для получения известьсодержащего вяжущего предлагается использовать активный алюмосиликатный материал, содержащий окиси SiO2 и Al2О3 в активной форме, активность которого обусловлена от природы или получена в процессе термообработки - обжига при температурах, обеспечивающих удаление из глинистых минералов адсорбционной и гидратной воды с образованием гидроксоалюминиевой соли метакремниевой кислоты, легко распадающейся в водной щелочной среде на ионы Al2(ОН)+2 и SiO3 -2, реакционно активные по отношению к СаО и MgO, а также карбонатные породы, обожженные при температуре 900-1200°С с целью их полной декарбонизации, т.е. перехода карбонатов Mg и Са в окиси СаО и MgO. Содержание в обожженных карбонатных породах, используемых при производстве закладки активных СаО и MgO должно быть не менее 40%. Это самый дорогостоящий компонент закладки. Обжигать карбонатные породы, в которых содержание активных окисей будет менее 40%, а 60% будут составлять инертные материалы - экономически нецелесообразно.

Тонкость помола обожженных карбонатных пород и алюмосиликатных материалов должна характеризоваться остатком на сите 0,08 мм не более 15%. Увеличение тонкости помола свыше заявляемого предела (остатка на сите 0,08 мм не более 15%) не целесообразно вследствие снижения подвижности закладочных смесей. При недостаточном помоле снижается прочность закладочных смесей, т.к. уменьшается степень соприкосновения частиц активной извести с частицами активной алюмосиликатной породы.

Для исключения возникновения температурных деформаций - растрескивания затвердевшей закладочной смеси необходимо обеспечить тепловыделение закладочных смесей не более 100 кДж/кг и ограничить степень саморазогревания закладочных смесей от гидратации обожженных карбонатных пород до 70°С (табл.1). Для этого содержание обожженных карбонатных пород в пересчете на CaO+MgO активные должно быть не более 9,1% от массы закладочной смеси. При превышении содержания обожженных карбонатных пород в пересчете на CaO+MgO активные в составе закладочной смеси необходимо частично переводить окиси Са и Mg в гидроокиси, не обладающие тепловыделением, с помощью опрыскивания их водой в количестве не более 20% от массы обожженных карбонатных пород в пересчете на активные CaO+MgO. Величину тепловыделения закладочной смеси вычисляют из выражения:

QЗ=(1050 А СИ)/γЗ,

где QЗ - тепловыделение закладочной смеси, кДж/кг;

СИ - расход обожженных карбонатных пород в составе закладочной смеси, кг/м3,

А=0,4-1,0 - коэффициент, учитывающий пропорциональное соотношение активных СаО+MgO и обожженных карбонатных пород,

γЗ - объемная масса закладочной смеси, кг/м3.

По экспериментальным данным (табл.1) при таком ограничении тепловыделения закладочных смесей исключается возникновение в процессе твердения усадочных и температурных деформаций, что является важным технологическим параметром твердеющей закладки.

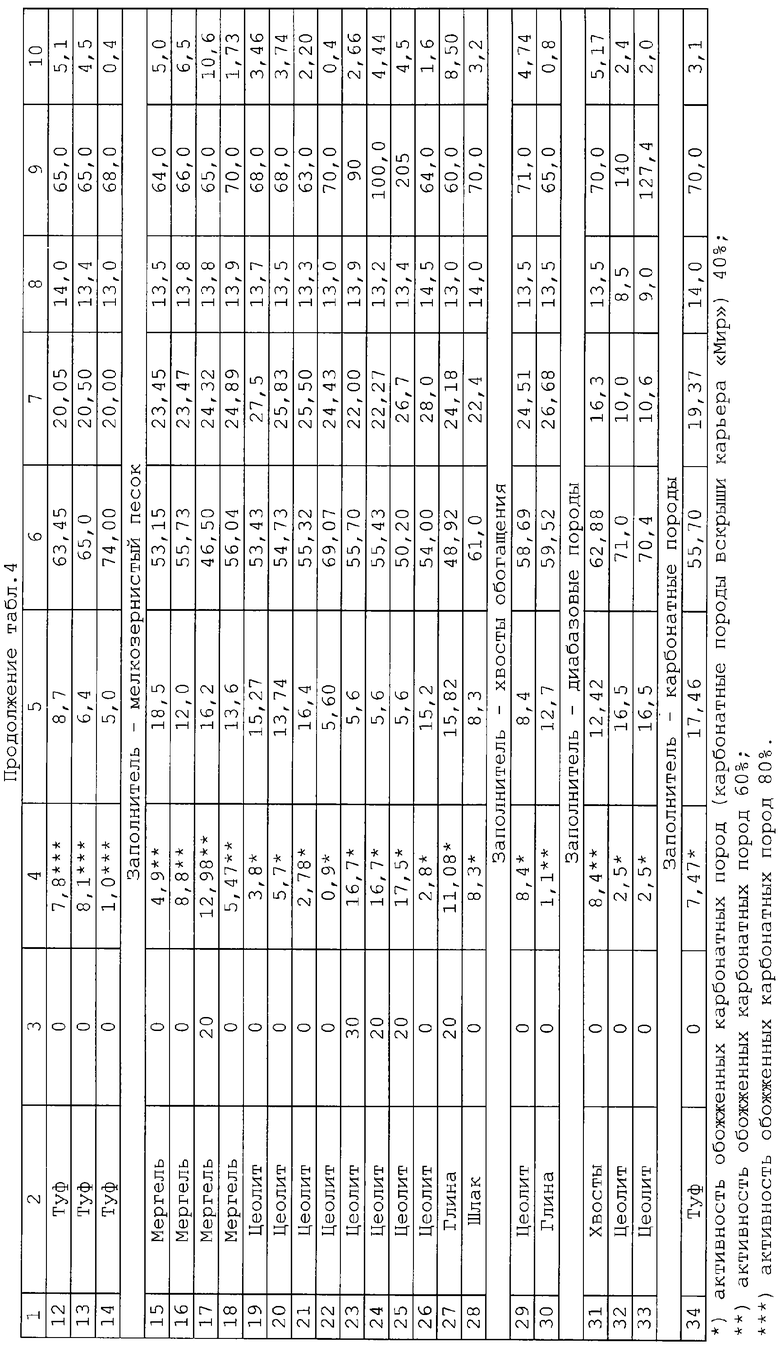

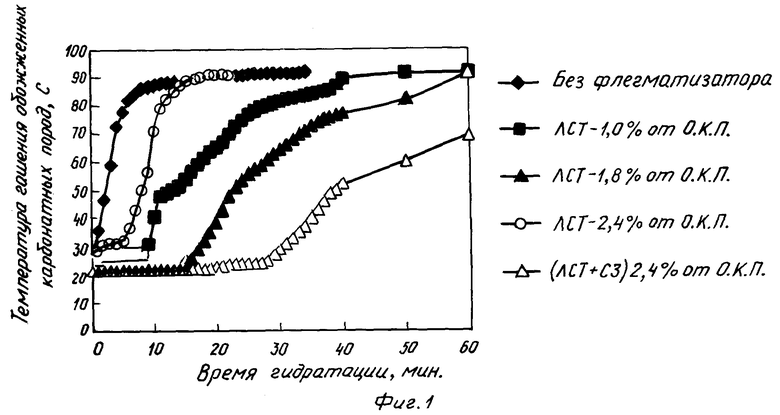

Для придания закладочной смеси транспортабельных свойств - подвижности, предельного напряжения сдвига, растекаемости (табл.2), для увеличения времени процесса тепловыделения закладочной смеси при наборе нормативной прочности (табл.3), предлагается замедлить процесс гидратации обожженных карбонатных пород, сопровождающийся интенсивным тепловыделением и увеличением объема, путем использования воды затворения с флегматизатором. Не допускается использование для затворения бесклинкерной закладочной смеси воды без флегматизатора. Флегматизатор представлен или лигносульфатом техническим (ЛСТ), или лигносульфонатом техническим и суперпластификатором С-3, взятых в соотношении 1:2 соответственно. Содержание флегматизатора в воде затворения устанавливается исходя из содержания обожженных карбонатных пород в закладочной смеси по формуле:

Д=(0,005-0,021) СИ/СВ,

где Д - количество флегматизатора в 1 л воды затворения, кг,

0,005-0,021 - коэффициент, учитывающий пропорциональное соотношение флегматизатора и обожженных карбонатных пород в составе закладочной смеси,

СИ - расход обожженных карбонатных пород (негашеной извести) в составе закладочной смеси, кг,

СВ - экспериментально определенный расход воды затворения в составе закладочной смеси, л (определяется на стадии предварительных экспериментов).

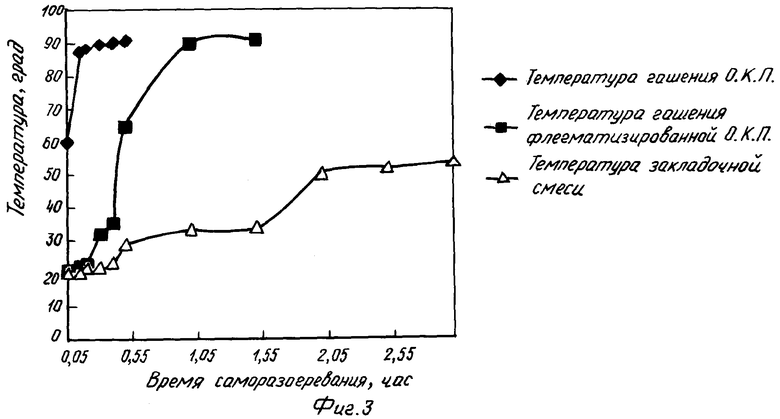

Эффективность действия флегматизатора выше и ниже данного предела как замедлителя процесса гидратации обожженных карбонатных пород снижается. При введении флегматизатора в заявляемом пределе процесс тепловыделения обожженных карбонатных пород замедляется (фиг.1, 2), что отражается на времени тепловыделения закладочной смеси в целом (фиг.3). Конкретный расход флегматизатора в воде затворения устанавливается в зависимости от требуемого времени на перемешивание и транспортирование закладочной смеси (фиг.2, 3). В таблице 3 представлена динамика изменения температуры закладочной смеси на известьсодержащем вяжущем, затворенной водой, содержащей флегматизатор (установлена калориметрическим способом).

В качестве заполнителя может быть использован любой материал, в том числе и отходы горно-обогатительного производства, пригодные для использования при получении закладочных смесей.

Свойства закладочной смеси должны обеспечивать устойчивый режим ее транспортирования от закладочного комплекса к закладываемой выработке, равномерную укладку в выработанном пространстве с повторением контуров рудного тела и набором требуемой прочности в заданные сроки. При этом регламентируются следующие технологические параметры закладочных смесей: осадка конуса «СтройЦНИЛа» 9,0-14,0 см; предельное напряжение сдвига не более 200 Па; коэффициент расслаиваемости не более 1,3; схватывание не раньше 2-х часов с момента затворения; угол растекания не более 7; водоотдача не более 2%; нормативная прочность в условиях рудника должна обеспечивать требования от 0,5 МПа и выше. Верхний уровень предъявляется системами разработки месторождений в соответствии с прочностью искусственных массивов при их обнажениях.

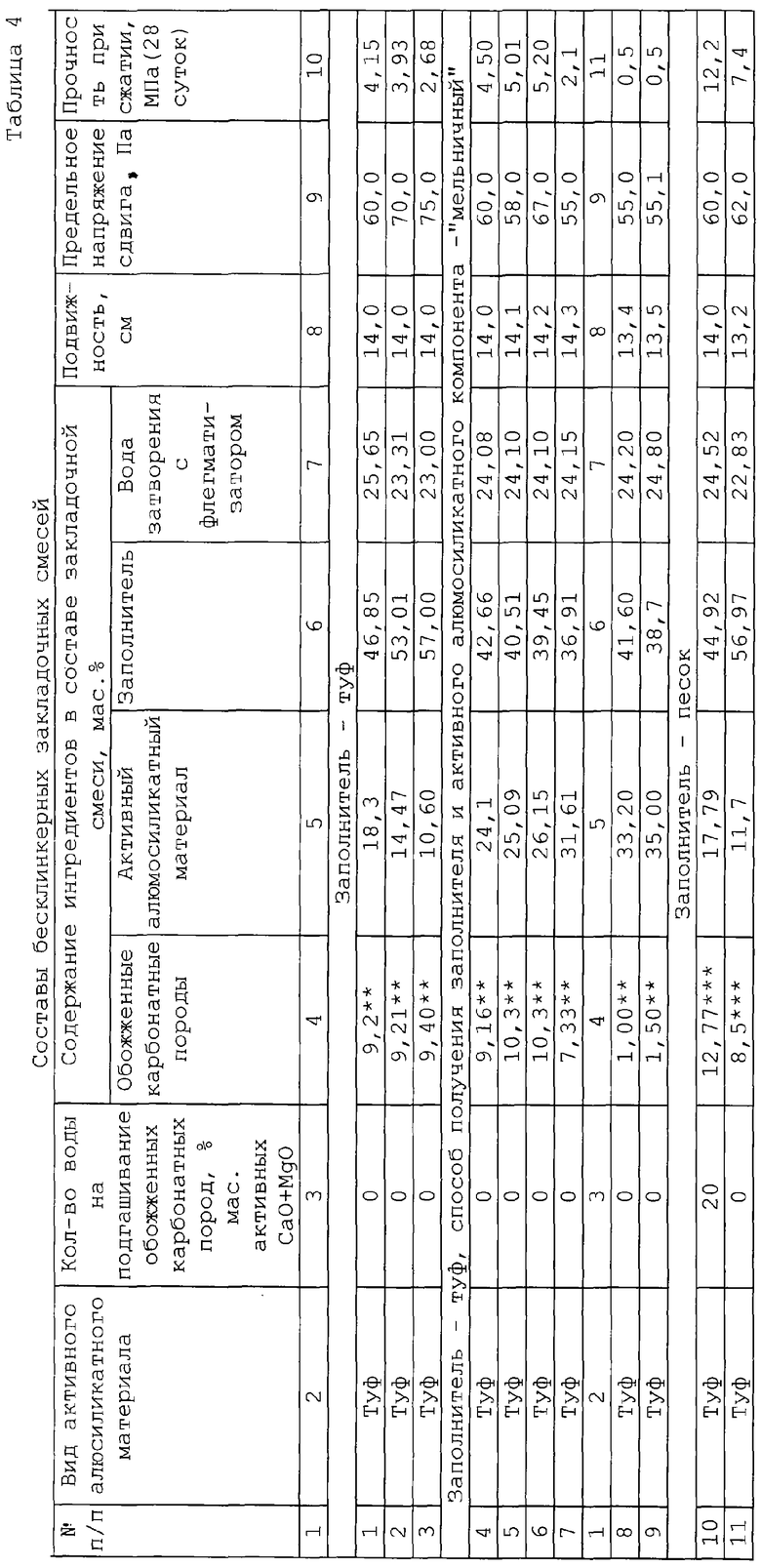

Составы закладочных смесей, табл.4, содержат следующие компоненты, мас.%:

Рациональная область введения обожженных карбонатных пород в состав закладочной смеси составляет 1,0-16,7%. При содержании обожженных карбонатных пород ниже отмеченного предела не происходит требуемого саморазогревания закладочных смесей в выработанном пространстве, прочность закладки ниже 0,5 МПа, т.е. ниже всех нормативных показателей (состав 22 в табл.4).

Введение обожженных карбонатных пород выше заявляемого предела приводит к ухудшению реологических показателей закладочной смеси - смесь быстро густеет, теряет подвижность, предельное напряжение сдвига превышает допустимый показатель (более 200 Па) без увеличения прочности закладочной смеси (состав 25 в табл.4).

Активные алюмосиликатные материалы играют важную роль как в обеспечении прочности, так и в обеспечении требуемых реологических показателей закладочной смеси. Тонкодисперсные частички активных алюмосиликатных материалов, адсорбционно удерживая на своей поверхности значительное количество воды, создают своеобразную "смазку" для всех составляющих закладочной смеси, уменьшая трение между ними. Одновременно адсорбированная вода играет роль "смазки" между закладочной смесью и стенкой трубопровода. Возникает тиксотропный эффект, снижающий коэффициент пристенного трения и увеличивающий растекаемость закладочной смеси в выработанном пространстве. Адсорбционно вода удерживается до прекращения транспортирования смеси и начала реакции новообразований с частичками окисей магния и кальция.

Рациональная область введения активных алюмосиликатных материалов составляет 5,6-33,2% от массы закладочной смеси. При их содержании ниже данного предела снижается прочность закладочной смеси. При предельно допустимых показателях обожженных карбонатных пород в составе закладочной смеси снижение активных алюмосиликатных пород ниже 5,6% от ее массы не обеспечивает прочности, соответствующую нормативным показателям (состав 14 в табл.4). Превышение данного предела нецелесообразно ввиду того, что это не приводит к увеличению прочности закладочной смеси (состав 9 в табл.4).

Рациональное количество воды затворения с флегматизатором в смеси 10,6-27,5% от массы закладочной смеси. Перерасход воды затворения с флегматизатором отрицательно отражается на подвижности и однородности закладки (больше нормы - появляется водоотделение и расслоение смеси), а также на прочности закладочной смеси (состав 26 в табл.4). Содержание данного компонента ниже заявляемого предела не обеспечивает предельно допустимую подвижность закладочной смеси, т.к. ниже 9,0 см (состав 32 в табл.4).

Роль активных алюмосиликатных материалов могут играть как от природы активные материалы (цеолит, туф - составы 1-14, 19-26, 29, 32-34 в табл.4), так и активированные в процессе термообработки материалы (обожженные глины - составы 27 и 30 в табл.4; обожженные мергели - составы 15-18 в табл.4; обожженные хвосты обогащения - состав 31 в табл.4, а также доменные гранулированные шлаки - состав 28 в табл.4).

Температура обжига глин, мергелей и хвостов обогащения составляет 700-850°С. При этом происходит полное разрушение структуры глинистых минералов, содержащихся в материалах, и они переходят в водорастворимые соединения, являющиеся реакционно-активными по отношению к гидратам и окислам кальция и магния, содержащимся в обожженных карбонатных породах.

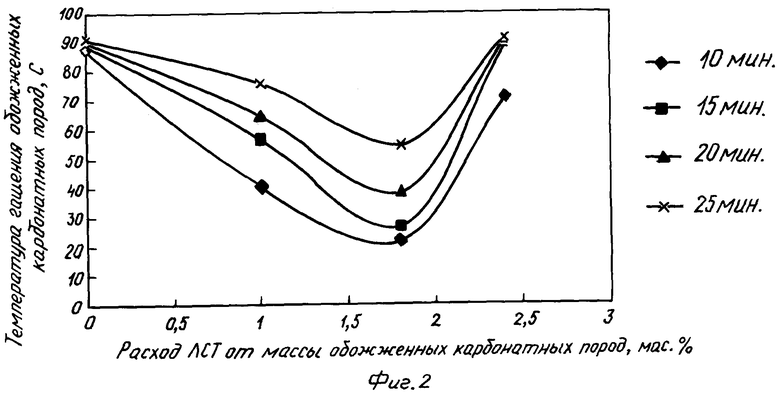

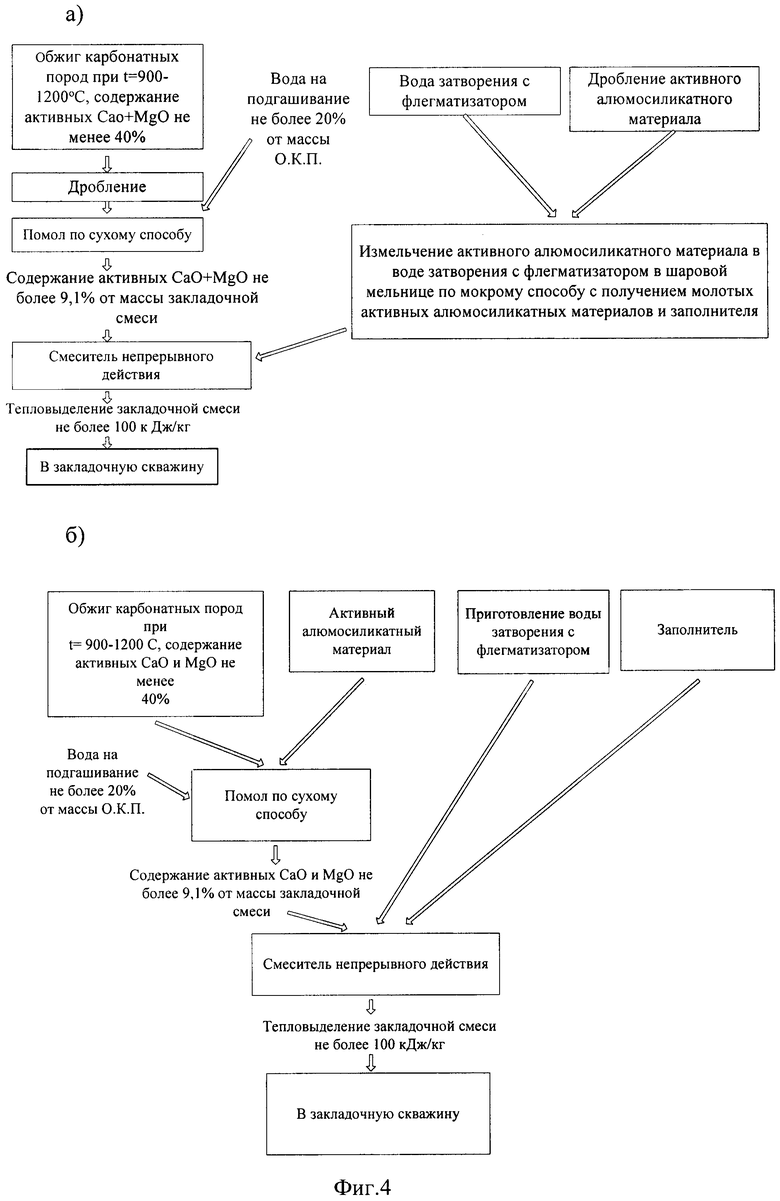

Укрупненные возможные схемы приготовления закладочной смеси представлены на фиг.4а-б. Они отличаются тем, что в варианте на фиг.4а в качестве активных алюмосиликатных материалов закладочной смеси и заполнителя используются одни и те же материалы, например туфовые породы. При этом измельчение активных алюмосиликатных материалов и получение заполнителя осуществляется в едином агрегате - шаровой мельнице типа МШР 3600х5000, процесс измельчения материала в мельнице осуществляется по мокрому способу. В качестве жидкой среды используется вода затворения с флегматизатором обожженных карбонатных пород, поскольку сразу после мельницы, выгружаемая из нее пульповая смесь из активных алюмосиликатных пород и воды затворения с флегматизатором смешивается в смесителе, например WAH 009, с сухими молотыми обожженными карбонатными породами (помол производится автономно в шаровой мельнице, например, CM 1456A), содержащими окиси и гидраты окисей кальция и магния в требуемом (по фактору обеспечения заданного тепловыделения закладки) соотношении.

В варианте на фиг.4б измельчение активных алюмосиликатных пород и обожженных карбонатных пород происходит по сухому способу в шаровой мельнице, например, CM 1456A. Далее молотый продукт подается в смеситель непрерывного действия, например, СБ 109А, где соединяется с заполнителем и водой затворения с флегматизатором. Из смесителя готовая закладочная смесь направляется в выработанное пространство.

Пример реализации.

Рентабельность отработки кимберлитовой трубки «Айхал» подземным способом обеспечивается только при условии стоимости закладочных смесей не более 800 руб. за м3. Расчетами установлено, что использование дорогостоящего привозного портландцемента при производстве закладочных смесей не обеспечивает заданный уровень.

Предложено использовать бесклинкерные закладочные смеси на основе местных материалов - карбонатных пород и алюмосиликатных пород (туфов).

В качестве сырья были рекомендованы к использованию местные месторождения алюмосиликатные и карбонатных материалов с запасами: карбонатных пород, известняков - "Участок" №52 - 1,4 млн.м3, алюмосиликатных материалов, туфов - "Закладочное" - 3,8 млн.м3.

Для разработки технологического регламента в проект подземного рудника "Айхал" предложен состав закладочной смеси, мас.%:

Количество ЛСТ в 1л воды затворения составляет:

Д=0,018×190/442=0,008 кг/л.

Технологические параметры приведенного состава бесклинкерной закладочной смеси: подвижность (по конусу СтройЦНИИЛа) - 14,5 см, растекаемость на приборе Суттарда - 18,0 см, объемная масса смеси - 1,84 т/м3, предельное напряжение сдвига 60 Па, прочность при сжатии при твердении в условиях, адаптированных к условиям подземного рудника через 28 суток - 5,22 МПа. В течение 40 минут с момента затворения смеси исследовались ее реологические параметры. Вывод: транспортабельные свойства закладочной смеси в течение данного времени сохраняются (см. табл.2).

Закладочная смесь приготавливается на поверхностном закладочном комплексе из обожженных карбонатных материалов (известняков), активных алюмосиликатных материалов (туфовых пород) и воды затворения с флегматизатором, представляющим собой лигносульфонат технический (ЛСТ). Активный алюмосиликатный материал и заполнитель приготавливаются в одном агрегате - шаровой мельнице МШР 3600×5000 по мокрому способу, при этом роль жидкой среды в процессе измельчения выполняет вода затворения с флегматизатором. Обожженные карбонатные породы измельчаются автономно, в шаровой мельнице СМ 1456А, до тонкости помола, характеризуемой остатком на сите 0,08 мм - не более 15%. Мокрый и сухой поток материалов соединяется в смесителе непрерывного действия марки WAH 009. Из смесителя готовая закладочная смесь направляется в трубопровод, по которому транспортируется в выработанное пространство.

Использование предложенного технического решения полностью исключает потребление для закладочных работ привозного дорогостоящего и частично гидратирующегося в процессе длительных доставки и хранения портландцемента, а также позволяет обеспечить высокие технологические свойства бесклинкерных закладочных смесей - транспортабельность, растекаемость, безусадочность, нормативную прочность.

Влияние содержания обожженных карбонатных пород в составе закладочной смеси на температурные деформации закладочного массива (содержание активных CaO+MgO в обожженных карбонатных породах 87%)

Изменение реологических свойств закладочной смеси во времени

Динамика изменения температуры закладочной смеси (флегматизатор - ЛСТ:обожженные карбонатные породы =0,005:1)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ ЗАКЛАДОЧНОГО МАССИВА ИЗ ТВЕРДЕЮЩИХ БЕСКЛИНКЕРНЫХ СМЕСЕЙ | 2004 |

|

RU2278273C1 |

| ТВЕРДЕЮЩАЯ ЗАКЛАДОЧНАЯ СМЕСЬ | 2008 |

|

RU2377412C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2018 |

|

RU2721566C1 |

| СМЕСЬ ДЛЯ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1995 |

|

RU2100615C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ | 1995 |

|

RU2103517C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2462598C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2327874C1 |

| Способ получения безобжигового минерального вяжущего гидравлического твердения | 2024 |

|

RU2837020C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2490472C1 |

| ЗАКЛАДОЧНАЯ СМЕСЬ | 2009 |

|

RU2396434C1 |

Изобретение относится к горной промышленности и может быть использовано при подземной разработке полезных ископаемых системами с закладкой выработанного пространства твердеющей закладочной смесью. Твердеющая бесклинкерная закладочная смесь, включающая измельченное известьсодержащее вяжущее в виде активного алюмосиликатного материала и обожженных карбонатных пород, воду затворения, флегматизатор, заполнитель, содержит обожженные при 900-1200°С карбонатные породы с содержанием активных окисей кальция и магния CaO+MgO в них не менее 40% и не более 9,1% от массы смеси, измельченные до остатка на сите 0,08 мм не более 15%, в качестве активного алюмосиликатного материала - обожженный мергель или обожженную глину, или обожженные хвосты обогащения кимберлитовых руд, или гранулированный доменный шлак, а вода затворения содержит флегматизатор в количестве, определяемом по формуле: Д=(0,005÷0,021)·СИ/СВ, где Д - количество флегматизатора в 1 л воды затворения, кг, (0,005÷0,021) - коэффициент, учитывающий пропорциональное соотношение флегматизатора и обожженных карбонатных пород в составе смеси, СИ - расход обожженных карбонатных пород в составе смеси, кг, СВ - экспериментально определенный расход воды затворения в составе смеси, л, при соотношении компонентов в закладочной смеси, мас.%: активный алюмосиликатный материал - 5,6-33,2, обожженные карбонатные породы - 1,0-16,7, вода затворения с флегматизатором - 10,6-27,5, заполнитель - остальное. При превышении указанного содержания активных CaO+MgO в смеси переводят СаО и MgO в гидроокиси опрыскиванием водой в количестве не более 20% от массы обожженных карбонатных пород в пересчете на активные CaO+MgO. В качестве карбонатных пород используют вмещающие породы кимберлитовых месторождений, в качестве заполнителя - песок, и/или хвосты обогащения, и/или измельченную алюмосиликатную породу - туф, и/или диабазовую породу, и/или карбонатную породу, в качестве флегматизатора - лигносульфонат технический - ЛСТ или суперпластификатор С-3 и ЛСТ, взятые в соотношении 2:1. Технический результат - повышение технологических свойств твердеющих закладочных смесей, снижение себестоимости. 4 з.п. ф-лы, 4 табл., 4 ил.

Д=(0,005÷0,021)·СИ/СВ,

где Д - количество флегматизатора в 1 л воды затворения, кг;

(0,005÷0,021) - коэффициент, учитывающий пропорциональное соотношение флегматизатора и указанных обожженных карбонатных пород в составе закладочной смеси;

СИ - расход обожженных карбонатных пород в составе закладочной смеси, кг;

СВ - экспериментально определенный расход воды затворения в составе закладочной смеси, л;

при этом соотношение компонентов в закладочной смеси следующее, мас.%:

| СМЕСЬ ДЛЯ ЗАКЛАДКИ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 1995 |

|

RU2100615C1 |

| и др | |||

| Минеральные вяжущие вещества | |||

| М.: Стройиздат, 1979, с | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

Авторы

Даты

2006-04-27—Публикация

2004-11-05—Подача