Изобретение относится к горной промышленности и может быть использовано при разработке месторождений различных полезных ископаемых с закладкой выработанного пространства, а также для закладки различных выемок, карьеров и т.д. Известен состав закладочной смеси, включающий молотый гранулированный доменный шлак - вяжущее, инертный заполнитель и воду, в качестве вяжущего содержит указанный кислый шлак, содержащий частиц: менее 1 мкм - 4,3%, менее 3 мкм - 12,6%, менее 5 мкм - 17,2% и молотый доломит, содержащий частиц менее 1 мкм не менее 10%, в качестве инертного заполнителя - отходы мокрой магнитной сепарации железистых кварцитов, содержащие частицы менее 1 мкм не менее 3,4%, дополнительно состав содержит поверхностно-активную добавку - суперпластификатор СП-1 при следующем соотношении компонентов, масс. %: указанный шлак - 12, указанный доломит - 10, указанные отходы - 60, вода - остальное, суперпластификатор СП-1 -0,5% от шлака [пат. РФ №2425980, МПК E21F 15/00, опубл. 10.08.2011].

Однако этот состав закладочной смеси имеет следующие недостатки:

1. Не экономично применять для закладной смеси дефицитное сырье.

2. Сложная технологическая схема процесса подготовки компонентов смеси.

Известна твердеющая бесклинкерная закладочная смесь (пат. РФ №2275505, опубл. 27.04.2006), включающая измельченное известь содержащее вяжущее в виде активного алюмосиликатного материала и обожженных карбонатных пород, воду затворения, флегматизатор, заполнитель, который содержит обожженные при 900-1200°С карбонатные породы с содержанием активных окисей кальция и магния CaO+MgO в них не менее 40% и не более 9,1% от массы смеси, измельченные до остатка на сите 0,08 мм не более 15%, в качестве активного алюмосиликатного материала - обожженный мергель или обожженную глину, либо обожженные хвосты обогащения кимберлитовых руд, или гранулированный доменный шлак, а вода затворения содержит флегматизатор при соотношении компонентов в закладочной смеси, мас. %: активный алюмосиликатный материал - 5,6-33,2, обожженные карбонатные породы - 1,0-16,7, вода затворения с флегматизатором - 10,6-27,5, заполнитель -остальное. В качестве карбонатных пород используют вмещающие породы кимберлитовых месторождений, в качестве заполнителя - песок и/или хвосты обогащения, и/или измельченную алюмосиликатную породу - туф, и/или диабазовую породу, и/или карбонатную породу, в качестве флегматизатора - лигносульфонат технический - ЛСТ или супер-пластификатор С-3 и ЛСТ, взятые в соотношении 2:1.

Недостатком такой закладочной смеси является:

1. Высокий расход энергии на подогрев сырья.

2. Сложная технологическая схема процесса.

Известен состав закладочной смеси, включающий цемент, молотый доменный гранулированный шлак, инертный заполнитель и воду, отличающийся тем, что в качестве инертного заполнителя используют аморфные осадки нейтрализации серной кислоты известняком, предварительно обработанные водным раствором гидроксосульфата железа (III) Fe(OH)SO4, при следующем соотношении компонентов, масс. %: цемент - 4,0-6,8; молотый доменный гранулированный шлак - 9,7-16,5; аморфные осадки нейтрализации серной кислоты известняком - 31,7-40,8; гидроксосульфат железа (III) - 1,2-2,0; вода - остальное [пат. РФ №2186989, E21F 15/00, опубл. 10.02.2002].

Этот способ имеет следующие недостатки:

1. Низкую прочность закладочной смеси.

2. Высокий расход серной кислоты для закладки и для подготовки заполнителя. Наиболее близким по технической сущности является состав закладочной смеси для заполнения горных выработок при подземной разработке месторождений полезных ископаемых, включающий сталелитейный шлак текущего выхода и активизатор - шлам, отличающийся тем, что дополнительно содержит горелые породы шахтного отвала, а в качестве активизатора используют шлам, полученный в результате нейтрализации известью отработанных электролитов тяговых кислотных аккумуляторов, при следующем соотношении, масс. %: шлак сталелитейный - 69-70, горелые породы шахтных отвадов - 33-23, шлам, полученный в результате нейтрализации известью отработанных электролитов тяговых кислотных аккумуляторов 9-7 (пат. РФ №2348814, E21F 15/00, опубл. 10.03.2009). Однако этот состав имеет следующие недостатки:

1. Недостаточная прочность закладочной смеси (при сжатии в возрасте 28 сут, равна 9,82 МПа).

2. Низкий объем производства из-за применения периодического измельчения смеси в шаровой мельнице.

Технической задачей изобретения является повышение прочности закладочной смеси, увеличение объемов утилизируемых техногенных отходов и улучшение экологии окружающей среды.

Поставленная техническая задача решается за счет того, что состав закладочной смеси для заполнения горных выработок, включает отходный металлургический шлак, и активизатор, причем согласно изобретения, в качестве отходного шлака содержит шлак никелевого производства, в качестве активизатора - шлам активирующей добавки, получаемый нейтрализацией шлака ферросиликокальция отработанной гидролизной серной кислотой, кроме того, смесь дополнительно содержит хвосты сепарации горных выработок, при следующем соотношении, масс. %:

Шлак никелевого производства - 22…24;

Хвосты сепарации горных выработок - 66…68;

Шлам активируюшей добавки - 11…12.

Никелевый шлак содержит: масс. %: SiO2 - 43,8; Al2O3 - 7,3; СаО - 12,5; FeO - 24,5; MgO - 10,8 и Ni - 0,17, он применяется для изготовления бетона марок 300, 400 и 600. Известно, что добавка такого шлака к сырьевой смеси строительного кирпича в количестве 2…5% повышает его прочность, а из шлака с добавкой жидкого стекла изготавливают высокой прочности и химической стойкости огнеупорные замазки, т.е. такой шлак, в связи с содержанием в нем оксидов кремния, алюминия, кальция, после измельчения обладает вяжущим свойством и при затворении его водой образует камень, прочность которого зависит от тонкости измельчения и изменяется от 7,6 до 7,9 МПа. Однако, несмотря на это, такой шлак не находит широкого промышленного применения и в огромных объемах накапливается в отвалах.

Хвосты сепарации горных выработок шахты "Центральная" (г. Карабаш), содержат, масс. %: SiO2 -34…61; Al2O3 - 6…12; СаО - 0,8; Fe2О3 - 6…12, песчаная фракция составляет около 30%, щебень и дресва - 70%, объем хранилища около 0,1 млн. м3, указханные отходы не используются и под действием атмосферных осадков разрушаются.

Шлам активирующей добавки, содержащий 8...9% оксида кремния и 62…64% гипса, получают путем нейтрализации шлака ферросиликокальция, содержащего масс. %: SiO2 - 28…32; СаО - 64…67; MgO - 0,2…0,3; Аl2O3 1…2 и FeO - 0,2…0,5, отработанной гидролизной серной кислотой производства диоксида титана (около 1 тыс. т. находится на хранении в. ОАО "Челак"), содержащей 22% H2SO4 и примеси сульфатов титана, железа, алюминия. В настоящее время шлак ферросиликокальция частично используется для изготовления различных строительных материалов и повторно в процессе получения ферросплавов, а гидролизная кислота, в связи с остановкой цехов по производству пигментов, в количестве около 1 тыс. т. находится на временном хранении и не находит промышленного применения.

При добавлении шлама активирующей добавки в количестве <11% прочность смеси недостаточная, а при >12%, не получается необходимая консистенция смеси.

Закладочную смесь получают путем смешения никелевого шлака, хвостов сепарации горных выработок и предварительно приготовленного в реакторе шлама-активизатора, обработкой шлака ферросиликокальция гидролизной серной кислотой до рН, равного 6,5…7,0, и водошламовым отношением 0,4, при тщательном перемешивании. Полученная смесь подается в молотковую дробилку в указанном процентном соотношении и измельчается до размера частиц 420…430 м2/кг, при этом происходит химико-механическая активация смеси.

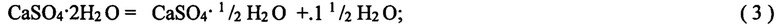

При обработке шлака ферросиликокальция гидролизной кислотой в реакторе повышается температура до 140…150°Си протекают приведенные ниже реакции(1-3):

Известно, что природный гипс обладает повышенным вяжущим свойством только после его термической обработки в запарочных аппаратах (паровых котлах) при температуре t=(140…190)°C в течение (1.0…1,5) часа, где происходит перекристаллизация α- полугидрата гипса в β-полугидрат по приведенным выше реакции, и строительные изделия, получаемые из такого гипса, имеют прочность при сжатии через 1,5 часа от 40 до 55 МПа. [Краткая химическая энциклопедия. - М.: «Советская энциклопедия», 1964, Т1, С. 715].

Учитывая вышеизложенное, в шламе активирующей добавки образуется такого состава гипс, который значительно повышает прочность получаемой закладной смеси. Кроме того, при измельчении смеси указанного состава в молотковой дробилке происходит химико-механическая активация смеси, что также повышает ее прочность и увеличивает объем перерабатываемых отходов.

Для определения прочности образцов полученную готовую смесь заливают в форму для образцов-кубов со стороной 7,07 см и выдерживают образцы при температуре (20±3)°С и относительной влажности воздуха (95±5)%, ГОСТ 310.4-81*. Испытания проводят в соответствии с требованиями ГОСТ 310.2, ГОСТ 310.3, ГОСТ 310.4.

В результате проведенных испытаний было установлено, что прочность образцов из состава заявляемой закладочной смеси составила 13... 16 МПа, что превышает прочность прототипа (8,6…9,8 МПа).

В связи с тем, что для изготовления закладочной смеси используются производственные отходы, которые хранятся в регионах без утилизации и составляют запасы в тысячи тонн, происходит улучшение экологии окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДЕЮЩАЯ ЗАКЛАДОЧНАЯ СМЕСЬ | 2008 |

|

RU2377412C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ЗАКЛАДОЧНОГО МАССИВА ИЗ ТВЕРДЕЮЩИХ БЕСКЛИНКЕРНЫХ СМЕСЕЙ | 2004 |

|

RU2278273C1 |

| ТВЕРДЕЮЩАЯ БЕСКЛИНКЕРНАЯ ЗАКЛАДОЧНАЯ СМЕСЬ | 2004 |

|

RU2275505C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2007 |

|

RU2348814C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2455494C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2462598C1 |

| Закладочная смесь | 1974 |

|

SU585295A1 |

| Состав закладочной смеси | 1987 |

|

SU1476157A1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2327874C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЛИТОЙ ТВЕРДЕЮЩЕЙ ЗАКЛАДКИ В ШАРОВОЙ МЕЛЬНИЦЕ | 1990 |

|

RU2013131C1 |

Изобретение относится к горной промышленности и может быть использовано при разработке месторождений различных полезных ископаемых с закладкой выработанного пространства, а также для закладки различных выемок, карьеров. Техническим результатом является повышение прочности закладочной смеси, увеличение объемов утилизируемых техногенных отходов и улучшение экологии окружающей среды. Состав закладочной смеси для заполнения горных выработок включает отходный металлургический шлак и активизатор. При этом в качестве отходного шлака содержит шлак никелевого производства, в качестве активизатора - шлам активирующей добавки, получаемый нейтрализацией шлака ферросиликокальция отработанной гидролизной серной кислотой, кроме того, смесь дополнительно содержит хвосты сепарации горных выработок, при следующем соотношении, масс. %: шлак никелевого производства - 22…23; хвосты сепарации горных выработок - 66; шлам активирующей добавки - 11…12.

Состав закладочной смеси для заполнения горных выработок, включающий отходный металлургический шлак и активизатор, отличающийся тем, что в качестве отходного шлака содержит шлак никелевого производства, в качестве активизатора - шлам активирующей добавки, получаемый нейтрализацией шлака ферросиликокальция отработанной гидролизной серной кислотой, кроме того, смесь дополнительно содержит хвосты сепарации горных выработок, при следующем соотношении, масс. %:

Шлак никелевого производства - 22…23;

Хвосты сепарации горных выработок - 66;

Шлам активирующей добавки - 11…12.

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2007 |

|

RU2348814C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2011 |

|

RU2455494C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2001 |

|

RU2186989C1 |

| ПРИМЕНЕНИЕ ПОЛИМЕРОВ ИЛИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ СИЛОКСАНОВ В ХИМИЧЕСКИХ ДАТЧИКАХ ДЛЯ ОБНАРУЖЕНИЯ НИТРОСОЕДИНЕНИЙ | 2004 |

|

RU2352926C2 |

Авторы

Даты

2020-05-20—Публикация

2018-12-12—Подача