Настоящее изобретение относится к переходному элементу для некольцевых камер сгорания газовой турбины.

Как известно, газовые турбины содержат компрессор, в который подается воздух из окружающей среды для повышения давления в компрессоре.

Сжатый воздух проходит в серию камер сгорания, которые кончаются форсункой, в каждую из которых инжектор подает топливо, которое смешивается с воздухом для формирования топливовоздушной смеси, предназначенной для сгорания.

Затем газообразные продукты сгорания направляются в турбину, которая преобразует теплосодержание газообразных продуктов сгорания, полученных в камере сгорания, в механическую энергию, предоставляемую пользователю.

Также известно, что переходные элементы в газовой турбине являются по существу трубчатыми элементами, каждый из которых используют для соединения камеры сгорания, относящейся к системе сгорания газовой турбины, с первой ступенью газовой турбины.

Более конкретно, камеры сгорания содержат множество элементов в целом цилиндрической конфигурации, которые снабжены форсунками, расположенными кольцевым порядком.

Подобным образом, переходные элементы расположены кольцевым порядком для направления потока горячих газообразных продуктов сгорания из камер сгорания в первую ступень газовой турбины.

Переходные элементы имеют переднее отверстие для потока газа, которое имеет в целом цилиндрическую конфигурацию и используется для приема потока газа непосредственно из соответствующей камеры сгорания, и конфигурированы в продольном направлении таким образом, что их задние (по ходу потока) концы содержат дугообразные сегменты, открытые в направлении первой ступени газовой турбины.

Это означает, что переходные элементы могут направлять поток газа с высоким уровнем теплосодержания, полученный из разнесенных, в целом цилиндрических конфигураций потока, к дугообразным сегментам, которые формируют кольцевую конфигурацию относительно первой ступени газовой турбины.

Для ознакомления с техническими проблемами, к которым обращено настоящее изобретение и которые разрешаются им, следует отметить, что ведущийся в настоящее время постоянный поиск путей повышения характеристик газовых турбин и продления интервалов между различными простоями для обслуживания, а также насущная необходимость уменьшения до минимума загрязняющих выбросов, производимых газовой турбиной, делает необходимой оптимизацию всех компонентов, помещенных в так называемый канал для горячих газов.

В частности, эти компоненты включают камеру сгорания, форсунки и переходные элементы, и они являются компонентами, подвергаемыми воздействию наиболее высоких температур.

Здесь следует подчеркнуть, что поскольку система сгорания выполняет функцию генератора текучей среды-носителя тепла, она является настоящим сердцем газотурбинного двигателя и, таким образом, определяет его уровень выбросов и, в соответствии со сроком службы ее компонентов, также определяет интервалы функционирования между простоями двигателя, необходимыми для осуществления инспектирования камер сгорания.

Кроме того, необходимость в разработке действующих машин с увеличенными степенями сжатия и температурами пламени является дополнительной причиной для подчеркивания критичности горячих компонентов.

Уменьшение выбросов при продлении срока службы компонентов и, по возможности, также при повышении эффективности системы, также составляет общую цель, которая несомненно волнует пользователей машин, работающих в напряженных условиях, и является стимулирующим технологическим вызовом для конструкторов.

В частности, в случае с машинами, которые уже имеют определенный срок службы, можно собрать достаточно статистических данных для определения параметров и деталей, являющихся критическими для достижения общего усовершенствования, и, например, для обоснования стоимости разработки и при последующей продаже, возможно, в дополнительных упаковках на вторичном рынке комплектующих.

Таким образом, главная техническая проблема по существу состоит в определении решений, которые позволяют достичь максимального удовлетворения заказчика в отношении трех указанных выше аспектов при помощи передовых разработок, которые являются экономически приемлемыми.

Для лучшего понимания технических проблем, которые затрагивает настоящее изобретение, теперь будет сделана ссылка на состояние известного уровня техники.

Технические решения, которые в настоящее время используют для достижения указанных выше трех целей (повышение эффективности, продление срока службы машины и уменьшение загрязняющих выбросов), обычно не скомбинированы в одном изделии, а выполняются группами альтернативных компонентов.

Для продления срока службы и, таким образом, интервалов между обследованиями камер сгорания используют такие материалы, как Stellite 6, осажденный на элементы, которые могут изнашиваться относительным колебательным движением, суперсплавы на никель-кобальтовой основе с высокими уровнями механических характеристик и сопротивления коррозии при высоких температурах.

Также использовались добавки керамического типа для уменьшения температур металла (при тех же охлаждающих потоках) и оптимизация конструкции компонентов на основе полученного опыта.

По сравнению с известными газотурбинными двигателями, такими как описанными, например, в патентных публикациях ЕР 0753704 (кл. F 23 R 3/00, опубл. 15.01.1997) или ЕР 0893653 (кл. F 23 R 3/00, опубл. 27.01.1999), первоначальная система сгорания была полностью модернизирована, как в отношении общего устройства, так и составляющих компонентов.

Первоначальная система, имеющая шесть камер сгорания, расположенных двумя рядами по три параллельные камеры сгорания, составленные на обеих сторонах машины в конфигурации под прямыми углами к оси машины с помещением соединительных колен с углом 90° между внутренней облицовкой и переходными элементами, была заменена устройством, отличающимся камерами, наклоненными только на несколько градусов относительно оси машины, и помещением внутренней облицовки непосредственно в переходный элемент и, таким образом, без необходимости в использовании других соединительных элементов.

Таким образом, в этом варианте применены все технические решения известного уровня техники для достижения трех указанных выше целей (эффективность, срок службы машины и уменьшение загрязняющих выбросов) для получения установки, которая сочетает накопленные преимущества.

Таким образом, задачей настоящего изобретения является получение переходного элемента для некольцевых камер сгорания газовой турбины, который позволяет оптимизировать производительность при работе.

Другой задачей изобретения является получение переходного элемента для некольцевых камер сгорания газовой турбины, который обеспечивает повышенную эффективность работы.

Другой задачей изобретения является получение переходного элемента для некольцевых камер сгорания газовой турбины, который обеспечивает увеличение срока службы машины.

Другой задачей изобретения является получение переходного элемента для системы некольцевых камер сгорания газовой турбины, которая генерирует меньше загрязняющих выбросов.

Эти и другие задачи решены благодаря созданию переходного элемента для соединения некольцевых камер сгорания газовой турбины с первой ступенью газовой турбины, содержащего трубчатый корпус с цилиндрической секцией, относящейся к первому концу, который заканчивается отверстием для соединения с камерой сгорания, и второй конец, который соединен с первой ступенью газовой турбины, и характеризующегося тем, что на переходном элементе расположено монтажное соединительное средство, содержащее трубчатый удлиненный элемент, выступающий вверх из корпуса и изгибающийся для прикрепления переходного элемента к первой ступени газовой турбины, причем корпус имеет вводную ось с углом от 5° до 7° относительно оси, параллельной оси машины и перпендикулярной плоскости, в которой лежит рама для сопряжения переходного элемента с кольцом сопел, которые относятся к первой ступени газовой турбины.

Предпочтительно, цилиндрическая секция имеет износостойкое покрытие, выполненное осаждением Stellite 6 или другого подобного материала, расположенное на первом конце переходного элемента.

Предпочтительно, на всю внутреннюю поверхность переходного элемента нанесено термозащитное покрытие (типа "ТВС") для уменьшения температуры металла.

Предпочтительно, трубчатый корпус выполнен из сплавов Nimonic 263 или Hastelloy-X.

Согласно предпочтительному варианту осуществления настоящего изобретения, переходный элемент имеет опорный кронштейн с круглым или эллиптическим основанием, которое находится на втором конце и окружает отверстие для потока указанного переходного элемента, причем опорный кронштейн с круглым или эллиптическим основанием имеет верхнюю сторону и нижнюю сторону для его соединения с первой ступенью газовой турбины.

Другие характеристики изобретения определены формулой изобретения, прилагаемой к данной заявке на патент.

Другие задачи и преимущества настоящего изобретения, а также его конструктивные и функциональные характеристики будут понятны при ознакомлении с нижеследующим описанием и прилагаемыми чертежами, которые даны только как пояснительный и не вносящий ограничений пример и на которых:

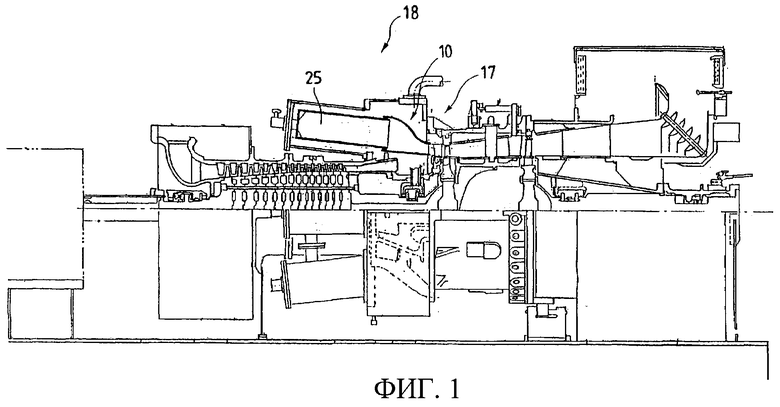

фиг.1 изображает вид с частичным сечением газовой турбины, в которой установлен переходный элемент, соответствующий настоящему изобретению, для некольцевых камер сгорания газовой турбины;

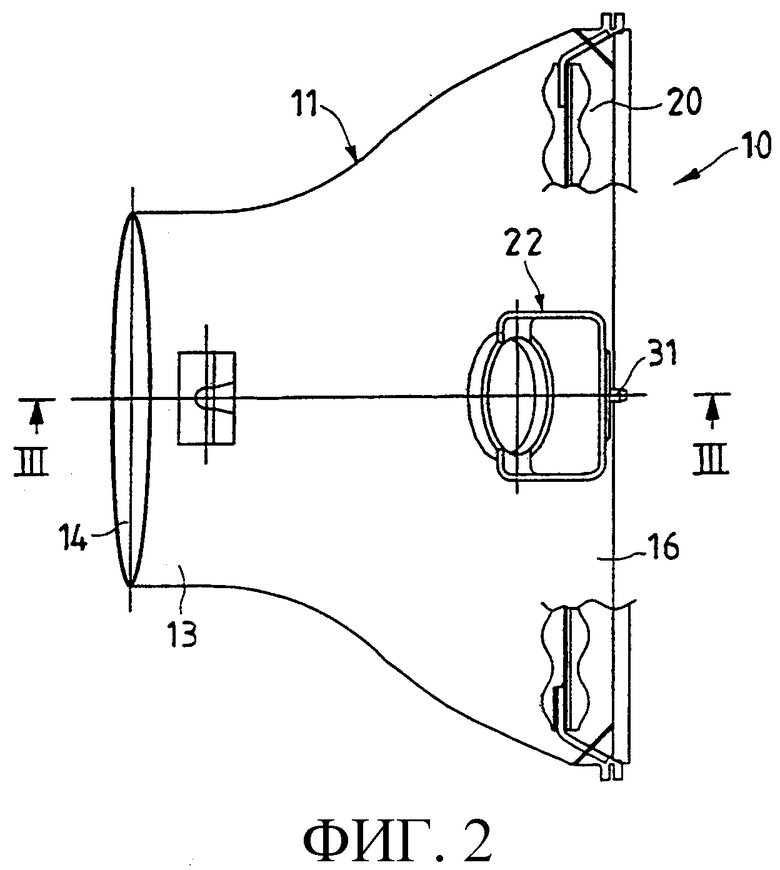

фиг.2 изображает вид в плане переходного элемента, соответствующего настоящему изобретению, для некольцевых камер сгорания газовой турбины;

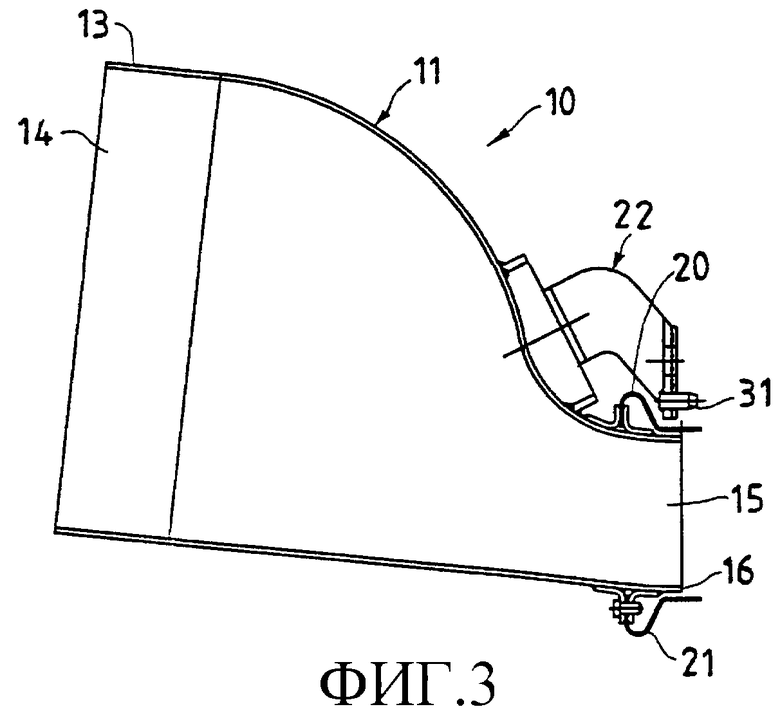

фиг.3 изображает вид сечения, выполненного в плоскости III-III, переходного элемента, показанного на фиг.2;

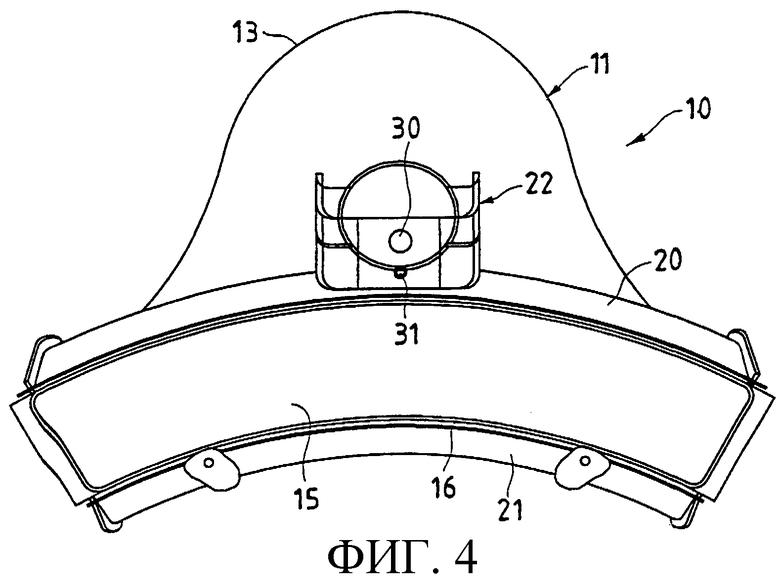

фиг.4 изображает вид спереди переходного элемента, показанного на фиг.2-3; и

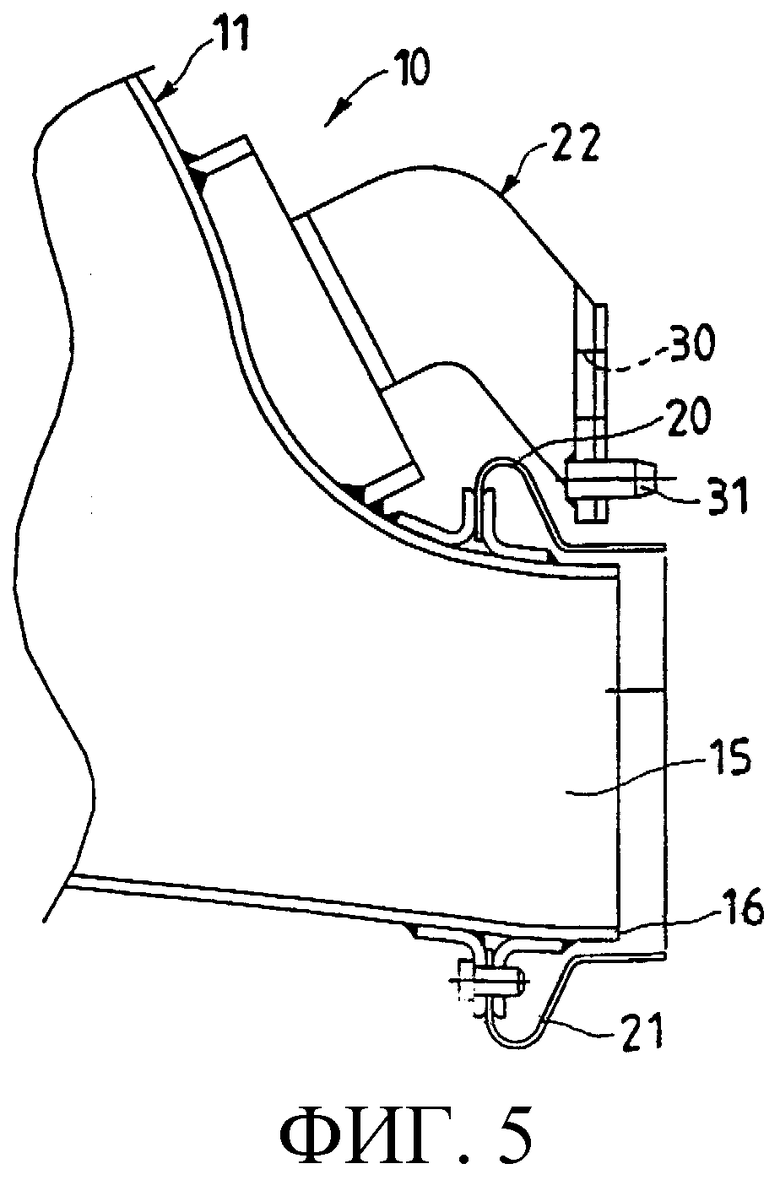

фиг.5 изображает вид сечения детали, принадлежащей переходному элементу, показанному на фиг.2-4.

При конкретных ссылках на указанные выше фигуры, соответствующий настоящему изобретению переходный элемент для некольцевых камер сгорания газовой турбины обозначен в целом ссылочным номером 10.

Переходный элемент 10 состоит из корпуса 11, который принимает первым концом поток газообразных продуктов сгорания непосредственно из соответствующей камеры 25 сгорания и конфигурирован в продольном направлении таким образом, что он имеет второй конец, который открыт в первую ступень 17 газовой турбины 18.

Более конкретно, корпус 11 переходного элемента 10 имеет цилиндрическую секцию 13, относящуюся к первому концу, заканчивающуюся отверстием 14 для соединения с камерой 25 сгорания.

Корпус 11 переходного элемента 10 также имеет второй конец 16, который соединен с первой ступенью 17 газовой турбины 18 и, таким образом, имеет отверстие 15 для потока.

Переходный элемент 10, таким образом, состоит из корпуса 11, который снабжен опорным кронштейном с круглым или эллиптическим основанием, расположенным на втором конце 16 и окружающим отверстие 15 для потока.

В частности, опорный кронштейн с круглым или эллиптическим основанием имеет верхнюю сторону 20 и нижнюю сторону 21.

Корпус 11 обладает такими характеристиками, как упругость, для сведения к минимуму напряжений, связанных с его креплением к статору газовой турбины 18.

Кроме того, корпус 11, предпочтительно, выполнен из жаропрочного сплава Nimonic 263 или, в альтернативном варианте, из Hastelloy-X и изготовлен в форме единой детали, обозначенной ссылочным номером 11, что сокращает количество необходимых компонентов и время сборки и, таким образом, обеспечивает существенную экономию.

Цилиндрическая секция 13, относящаяся к первому концу, имеет износостойкое покрытие, выполненное из Stellite 6 или другого материала, подобного (гомологичного) материалу, используемому на уплотнениях Hula Seals внутренней облицовки.

В дополнение к этому, на всю внутреннюю поверхность корпуса 11 переходного элемента 10 нанесено покрытие типа ТВС для уменьшения температуры металла.

Переходный элемент 10 также имеет выступающее соединительное средство, такое как, например, соединительный кронштейн, обозначенный в целом ссылочным номером 22, для удерживания статором турбины.

На его конце выступающий соединительный кронштейн 22 также имеет отверстие 30 для соединения с первой ступенью газовой турбины 18 и центрирующий штифт 31.

Геометрия переходного элемента 11, таким образом, полностью изменена по сравнению с известным уровнем техники.

Фактически, он имеет ось ввода под углом от 5° до 7° относительно оси, которая параллельна оси машины и перпендикулярна плоскости, в которой лежит рама для сопряжения переходного элемента 10 с кольцом сопел, которое относится к первой ступени 17 газовой турбины 18.

Кроме того, следует отметить, что расстояние между центром ввода переходного элемента 10 и опорной плоскостью фланца для крепления к статору газовой турбины составляет от 350 мм до 380 мм.

В частности, согласно описанному изобретению, наиболее существенными рабочими параметрами являются максимальная температура газа <1300°С и максимальное давление газа <10 атм.

Приведенное описание делает очевидными характеристики и преимущества переходного элемента, который является объектом настоящего изобретения, для некольцевых камер сгорания газовой турбины.

Нижеследующие завершающие соображения и комментарии теперь приведены для более точного и ясного определения указанных определений.

В частности, устранение промежуточных колен при расположении камер сгорания в промежутке между фланцами статора турбины и всасывающим воздуховодом компрессора (которое дополнительно ограничено в нижней области присутствием передней опорной вилки машины) в сочетании с применением новых внутренних облицовок с низкой теплоотдачей, с отверстиями для подачи разбавляющего воздуха в головке и каландрованными уплотнениями Hula с нанесенным износостойким материалом привело к переработке конструкции переходного элемента с применением материалов и конфигурации, которые отличаются лучшими характеристиками, которые могут быть получены для промышленных газовых турбин.

Хотя предмет этой заявки предназначен для вторичного рынка и, таким образом, имеет предопределенные ограничения геометрии и функциональных параметров, проектирование составляющих элементов и их интеграции в систему привело к разработке деталей, которые отличаются новизной с точки зрения конструкции и функциональности.

Принимая во внимание условия работы машины, для которой планировался предмет изобретения этой заявки, существовало определение специфических геометрических параметров, необходимых для получения функциональных характеристик, требуемых для интеграции системы сгорания в целом.

Таким образом сформированный переходный элемент 10 имеет оптимальный геометрический профиль, который, среди прочего, дает возможность сдерживать тепловые напряжения в допустимых пределах.

Описанная конкретная конструкция переходного элемента 10 дает возможность получения повышенной структурной устойчивости и, вследствие этого, уменьшения колебательного движения.

Подводя итог, отметим, что получен переходный элемент для некольцевых камер сгорания газовой турбины, который дает возможность также достичь существенных преимуществ, состоящих в легкости монтажа и демонтажа, а также в повышенной общей механической надежности и эффективности машины, в которой он установлен.

Теоретические и экспериментальные результаты были настолько удовлетворительными, что они показали, что система может использоваться на широко распространенных газовых турбинах.

Очевидно, что в переходный элемент для некольцевых камер сгорания газовой турбины, являющийся объектом настоящего изобретения, могут быть внесены многие изменения без отхода от принципов новизны, которые присущи показанному замыслу изобретения.

Наконец, очевидно, что в конкретном варианте осуществления изобретения в соответствии с требованиями могут использоваться любые формы и размеры для показанных деталей, и они могут быть заменены другими, которые эквивалентны с технической точки зрения.

Объем изобретения определен прилагаемой формулой изобретения.

Переходный элемент для соединения некольцевых камер сгорания газовой турбины с первой ступенью газовой турбины содержит трубчатый корпус с цилиндрической секцией, относящейся к первому концу, и второй конец, соединенный с первой ступенью газовой турбины. Первый конец заканчивается отверстием для соединения с камерой сгорания. На корпусе переходного элемента расположено монтажное соединительное средство, содержащее трубчатый удлиненный элемент, выступающий из корпуса и изгибающийся для крепления переходного элемента к первой ступени газовой турбины. Корпус переходного элемента имеет вводную ось с углом от 5° до 7° относительно оси, параллельной оси машины и перпендикулярной плоскости, в которой лежит рама для сопряжения переходного элемента с кольцом сопел, относящихся к первой ступени газовой турбины. Изобретение позволяет повысить срок службы машины и эффективность ее работы. 3 з.п. ф-лы, 5 ил.

| US 4422288 A, 27.12.1983 | |||

| US 4719748 А, 19.01.1988 | |||

| US 6006523 А, 28.12.1999 | |||

| US 5419114 А, 30.05.1995 | |||

| Устройство управления силовой установкой тепловоза | 1978 |

|

SU753704A1 |

| Выходной патрубок секционной камеры сгорания газотурбинной установки | 1987 |

|

SU1449775A1 |

| ТРУБЧАТО-КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 1998 |

|

RU2141078C1 |

Авторы

Даты

2006-04-27—Публикация

2001-06-08—Подача