Предпосылки изобретения

Данное изобретение в общем относится к закрытым кожухом гофрированным трубкам, в частности к методам моделирования для прогнозирования характеристик собственной частоты в системах трубок, в состав которых входят закрытые кожухом гофрированные трубки.

Закрытые кожухом трубки или уплотненные шаровые шарнирные соединения часто используются в трубопроводных системах газотурбинного двигателя для соединения соседних участков трубок с идущей в них текучей средой, между которыми требуется шарнирное соединение. Закрытые кожухом гофрированные трубки обеспечивают гибкое соединение, предотвращающее утечку проходящей по нему текучей среды, несмотря на возможную подвижность между соседними участками трубок. Эта подвижность может быть вызвана, например, тепловым расширением в трубопроводной системе во время работы двигателя.

Закрытые кожухом гофрированные трубки обычно находятся в разных местоположениях в двигателе и вокруг него. Для конструирования закрытых кожухом гофрированных трубок и соответствующего оборудования, которые должны выдерживать значительные напряжения циклических усталостных нагрузок (ЦУН), методы моделирования применяются для прогнозирования характеристик собственной частоты в трубопроводных системах, имеющих компоненты с закрытыми кожухом гофрированными трубками. Известные методы моделирования используют аналитические модели, которые приближают характеристику собственной частоты закрытой кожухом гофрированной трубки к данным заводских испытаний. Эти данные испытаний обычно получают испытанием составляющей статической жесткости. Данные о статической жесткости вводят в аналитические модели путем присвоения пружинной постоянной различным пружинным элементам, которые в аналитических моделях представляют закрытую кожухом гофрированную трубку. Пружинные элементы обеспечивают входные данные о жесткости гофрированной трубки для аналитического определения характеристики собственной частоты системы. Поскольку характеристика собственной частоты закрытой кожухом гофрированной трубки основывается на данных испытаний статической жесткости, поэтому возможности аналитических моделей для точной оценки характеристики собственной частоты закрытой кожухом гофрированной трубки потенциально ограничены.

Сущность изобретения

В приводимом в качестве примера осуществлении система моделирования точно прогнозирует собственную амплитудно-частотную характеристику в подсистемах трубок, в состав которых входят компоненты закрытой кожухом гофрированной трубки. Эта система моделирования характеризует закрытую кожухом гофрированную трубку с помощью стандартного геометрического элемента, содержащего заданный коэффициент жесткости, который основывается на данных составляющей динамической жесткости, а не на данных испытаний составляющей статической жесткости. В приводимом в качестве примера осуществлении эта система моделирования характеризует закрытую кожухом гофрированную трубку с помощью стандартного геометрического элемента, являющегося элементом трубки, который включает в себя прикладной коэффициент гибкости; и эта система моделирования определяет коэффициент гибкости методом регрессии. Приводимое в качестве примера уравнение регрессии учитывает диаметр системы трубок, шаг гофрирования, рабочее давление системы, входные данные работы динамической системы. Система моделирования рентабельно и надежно помогает выработке точного прогнозирования собственной амплитудно-частотной характеристики в подсистемах трубок, которые включают в себя компоненты закрытой кожухом гофрированной трубки.

Перечень чертежей

Фиг.1 - схематическое изображение вида спереди подсистемы трубок, в состав которой входят несколько закрытых кожухом гофрированных трубок.

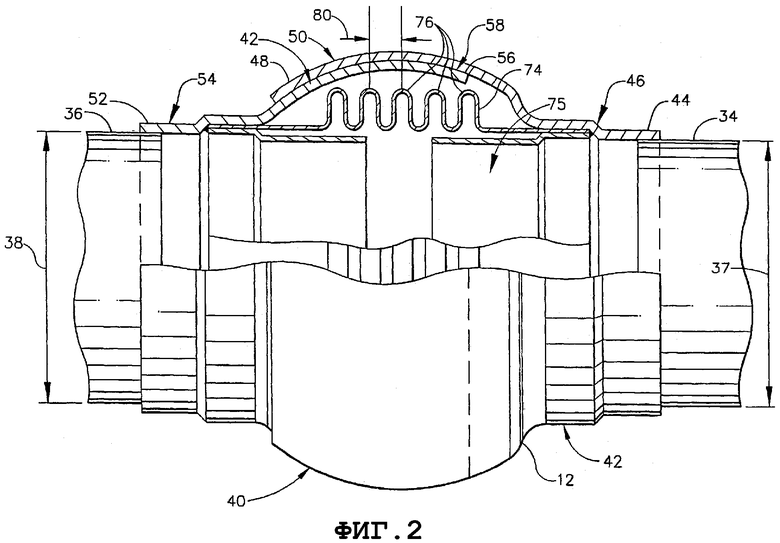

Фиг.2 - боковая проекция, с частичным вырезом, закрытой кожухом гофрированной трубки, используемой в подсистеме трубок, показанной на фиг.1.

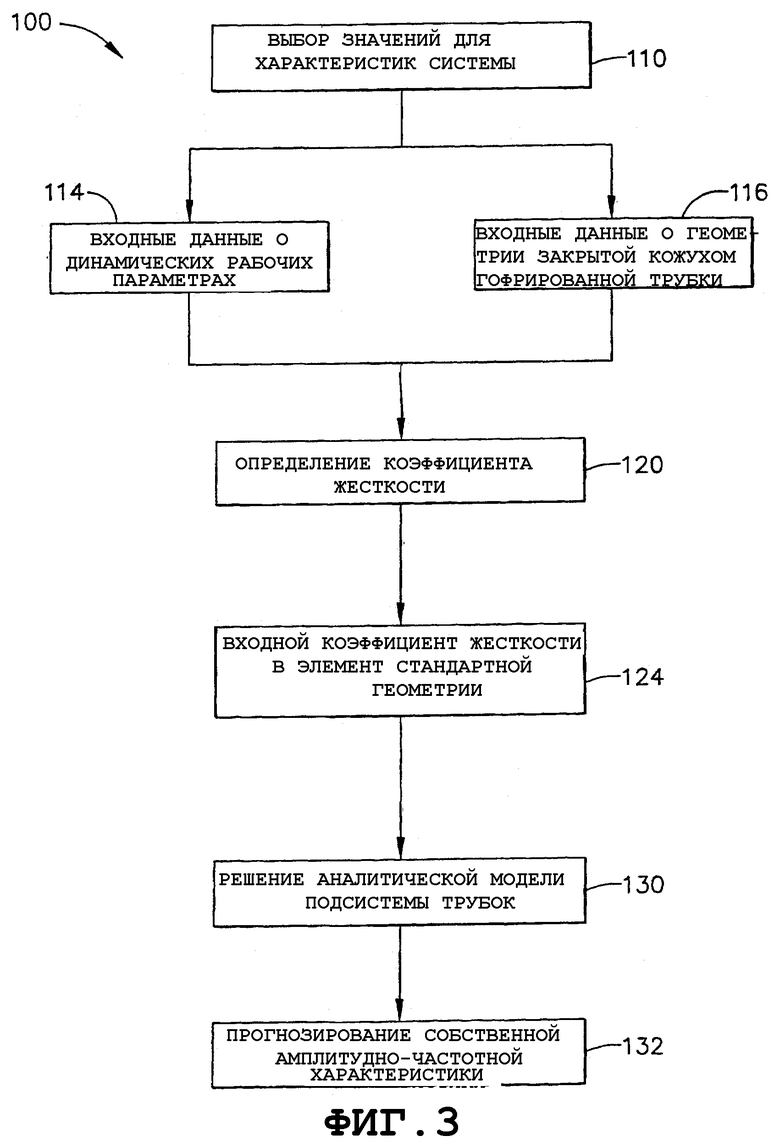

Фиг.3 - блок-схема способа моделирования амплитудно-частотной характеристики в подсистемах трубок, таких как подсистема трубок согласно фиг.1.

Описание предпочтительного варианта реализации изобретения

Фиг.1 схематически изображает вид спереди подсистемы 10 трубок, имеющей несколько закрытых кожухом гофрированных трубок 12. Подсистема 10 трубок в радиальном направлении от газотурбинного двигателя 14 прикреплена с помощью штыревых концевых звеньев 16. Штыревые концевые звенья 16 проходят в радиальном направлении от наружной поверхности 20 корпуса 22 двигателя. Каждое концевое штыревое звено 16 включает круглую скобу 24 для прикрепления к подсистеме 10 трубок.

Подсистема 10 трубок содержит несколько участков 30 трубок, соединенных вместе и образующих канал для потока. Каждая скоба 24 штыревого звена прикреплена к одному из участков 30 трубок и крепит каждый участок 30 трубки к корпусу 22 двигателя. Каждая закрытая кожухом гофрированная трубка 12, описываемая более подробно ниже, соединена с возможностью осуществления сообщения посредством текущей среды между соседними участками 30 трубок и обеспечивает гибкое соединение, имеющее по существу герметичное угловое расположение между соседними участками трубок 30. Помимо этого, гофрированная трубка 12 обеспечивает гибкость для подсистемы 10 трубок, которая может потребоваться для физического отклонения секций 30 трубок, для обеспечения более удобной установки других компонентов (не показаны) двигателя 14 и учета теплового расширения секций 30 трубок во время работы двигателя.

Фиг.2 изображает боковую проекцию, с частичным вырезом, закрытой кожухом гофрированной трубки 12, используемой для соединения первой трубки 34, сообщающейся посредством текучей среды со второй трубкой 36. Закрытая кожухом гофрированная трубка 12 предотвращает утечку текучей среды между соседними трубками 34 и 36 и при этом обеспечивает возможность шарнирной подвижности между трубками 34 и 36. Первая трубка 34 имеет первый диаметр 37, и вторая трубка 36 имеет второй диаметр 38.

Закрытая кожухом гофрированная трубка 12 имеет трубчатый наружный кожух 40, который частично окружает соосный трубчатый внутренний кожух 42. Внешний кожух 40 сплошной и имеет первый конец 44, встроенный цилиндрический рукав 46 для прикрепления к первой трубке 34. Кожух 40 также имеет второй конец 48, встроенное вогнутое сферическое кольцо 50.

Внутренний кожух 42 на первом конце 52 имеет цилиндрический рукав 54 для прикрепления ко второй трубке 36. Кожух 42 имеет второй конец 56, встроенное сферическое выпуклое кольцо 58. Наружный диаметр (не показан) выпуклого кольца 58 приблизительно равен внутреннему диаметру (не показан) вогнутого кольца 50, и поэтому выпуклое кольцо 58 внутреннего кожуха находится в скользящем контакте с вогнутым кольцом 50 внешнего кожуха.

Трубчатая гофрировка 74 соосна с центральной осью внутреннего и внешнего кожухов (не показана). Гофрировка 74 находится между внутренним кожухом 42 и втулкой 75 гофрировки, позволяя первой и второй трубкам 34 и 36 соответственно герметично соединяться, при этом обеспечивая ограниченное шарнирное перемещение между ними. Гофрировка 74 содержит совокупность отделенных друг от друга осевым интервалом изгибов 76, которые обеспечивают гибкое уплотнение между внутренними и внешним кожухами 42 и 40 соответственно. Соответствующие части соседних изгибов 76 определяют шаг 80 гофрирования 74.

Фиг.3 показывает блок-схему 100 способа моделирования амплитудно-частотной характеристики в подсистемах трубок, таких как подсистема 10 трубок (показанная на фиг.1), содержащая закрытую кожухом гофрированную трубку 12 (показана на фиг.1 и 2). Способ можно осуществить с помощью компьютера (не показан), такого как персональный компьютер или рабочая станция, содержащий интерфейс (не показан), такой как клавиатура; и дисплей, процессор и запоминающее устройство.

Сначала выбирают входные значения на этапе 110, указывающие характеристики подсистемы трубок. В частности, выбирают значения для входных данных на этапе 114 о динамическом рабочем состоянии и входные данные на этапе 116 о геометрии закрытой кожухом гофрированной трубки. В приводимом в качестве примера осуществлении входные данные на этапе 114 динамического рабочего состояния включают в себя, по меньшей мере, данные о рабочем давлении и вибрационной обстановке подсистемы 10 трубок (показанной на фиг.1 и 2), а входные данные на этапе 116 о закрытой кожухом гофрированной трубке содержат данные о шаге 80 гофрирования (показанной на фиг.2) и о соответствующих друг другу диаметрах 37 и 38 гофрированной трубки (показанных на фиг.2). Эти входные данные на этапе 114 и 116 выбираются, например, оператором.

Затем определяют на этапе 120 коэффициент жесткости для анализируемой подсистемы 10 трубок. Вместо моделирования закрытых кожухом гофрированных трубок 12 (показанной на фиг.1 и 2) как пружинных элементов, включающих в себя заданную жесткость пружины, основанную на данных испытаний составляющей статической жесткости, закрытую кожухом гофрированную трубку 12 характеризуют с помощью стандартного геометрического элемента, который включает в себя заданный коэффициент жесткости, определенный на основании данных испытаний составляющей динамической жесткости. Коэффициент жесткости является конечными входными данными элемента, которые можно выборочно скорректировать сообразно динамической жесткости конкретного элемента закрытой кожухом гофрированной трубки. Коэффициент жесткости определяют на этапе 120 с помощью уравнения регрессии, которое учитывает диаметр 37 и 38 подсистемы трубок, рабочее давление системы, шаг 80 гофрирования и рабочие входные данные динамической системы.

Уравнение регрессии основывается на данных испытаний динамической жесткости, полученных в результате испытаний нескольких разных конфигураций закрытой кожухом гофрированной трубки. Каждую отличающуюся от других конфигурацию закрытой кожухом гофрированной трубки можно аналитически смоделировать для выведения определенного коэффициента жесткости для данной определенной конфигурации закрытой кожухом гофрированной трубки и создать аналитическую модель подсистемы трубок. Уравнение регрессии для коэффициента жесткости можно использовать для широкого диапазона размеров и рабочих условий подсистемы трубок, отражающих данные испытаний динамической жесткости, на которых основано моделирование. В аналитической модели подсистемы трубок соответствующим коэффициентом жесткости являются входные данные 124 для элемента стандартной геометрии гофрированной трубки.

В приводимом в качестве примера осуществлении закрытая кожухом гофрированная трубка 12 характеризуется элементом стандартной геометрии, т.е. трубчатым элементом, содержащим коэффициент жесткости, который является прикладным коэффициентом гибкости. Коэффициенты гибкости были определены с помощью итерационной схемы, которая оптимизировала коэффициенты гибкости путем согласования собственной амплитудно-частотной характеристики трубчатых элементов в анализе конечного элемента с собственными амплитудно-частотными характеристиками согласно данным испытания вибрационной составляющей. Коэффициенты гибкости, заданные стандартным трубчатым элементам, изменяли с нарастающим увеличением, пока аналитическая собственная амплитудно-частотная характеристика не сравнялась с собственной амплитудно-частотной характеристикой испытываемого компонента, имеющего закрытую кожухом гофрированную трубку. Например, в одном осуществлении закрытая кожухом гофрированная трубка трехдюймового диаметра, отцентрированная на двенадцатидюймовом консольном прямом участке трубки (не показан) в системе под приблизительным давлением 100 фунтов/кв. дюйм, приблизительно в постоянных условиях вибрации 2g, имела собственную амплитудно-частотную характеристику, равную 166 Гц. Испытываемый компонент был смоделирован с помощью анализа конечного элемента, в результате которого было определено, что при заданном коэффициенте гибкости около 0,328 аналитическая модель дала ту же характеристику собственной частоты, что и объект испытаний приблизительно в одинаковых рабочих условиях.

Аналитическую модель подсистемы трубки затем решают на этапе 130, для определения или прогнозирования на этапе 132 собственной амплитудно-частотной характеристики подсистемы трубок. Поэтому в связи с тем, что облегчено получение более точных оценок динамических характеристик закрытой кожухом гофрированной трубки, подсистемы с закрытыми кожухом гофрированными трубками можно конструировать с большей надежностью.

В одном осуществлении трубчатой подсистемой является система охлаждения (не показана) авиадвигателя CF34-8, изготовленная компанией General Electric Aircraft Engines, Cincinnati, Ohio; и прогнозируются 132 собственные амплитудно-частотные характеристики системы трубок авиадвигателя CF34-8. Уравнение регрессии использует входные данные 114 вибрационной обстановки, рабочие давления 114, диаметры 37 и 38 системы трубок и данные 80 о шаге гофрирования для определения 120 коэффициентов гибкости для элементов 12 с гофрированной трубкой, содержащихся в трубопроводной системе авиадвигателя CF34-8. Уравнение регрессии определяет на этапе 120 коэффициенты гибкости, заданные трубчатым гофрированным элементам. Решение анализа конечного элемента дает собственную амплитудно-частотную характеристику трубопроводной системы авиадвигателя CF34-8 для определенной вибрационной обстановки двигателя. Получаемая собственная амплитудно-частотная характеристика помогает определить местоположения для опор трубопроводов.

Описываемый выше способ моделирования рентабелен и точен. Способ моделирования моделирует и прогнозирует жесткость закрытой кожухом гофрированной трубки с помощью уравнения регрессии. Уравнение регрессии, основанное на данных испытаний динамической жесткости по нескольким конфигурациям закрытой кожухом гофрированной трубки, позволяет охарактеризовать закрытую кожухом гофрированную трубку с помощью элемента стандартной геометрии, включающего в себя заданный коэффициент жесткости, основанный на данных испытаний динамической жесткости. Поэтому этот способ моделирования обеспечивает возможность рентабельного и надежного прогнозирования собственных амплитудно-частотных характеристик в подсистемах трубок, которые содержат компоненты с закрытыми кожухом гофрированными трубками.

Несмотря на то что изобретение описывается в виде различных определенных осуществлений, специалистам в данной области техники будет ясно, что изобретение можно осуществить и с изменениями в рамках концепции и объема формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИЙ МОНИТОРИНГ УЗЛОВ ТРЕНИЯ МОБИЛЬНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2748933C1 |

| СПОСОБ ИСПЫТАНИЙ УЗЛОВ ТРЕНИЯ | 2006 |

|

RU2343450C2 |

| СПОСОБ ДИНАМИЧЕСКОГО МОНИТОРИНГА ВЫСОКОМОБИЛЬНЫХ НЕЛИНЕЙНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2745382C1 |

| ДИНАМИЧЕСКИ ПОДОБНАЯ АЭРОДИНАМИЧЕСКАЯ МОДЕЛЬ НЕСУЩЕЙ ПОВЕРХНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2014 |

|

RU2578915C1 |

| ИНВЕРСИЯ ФОРМЫ ИМПУЛЬСА И ИНВЕРСИЯ С ВЫБЕЛИВАНИЕМ ДАННЫХ СЕЙСМОРАЗВЕДКИ В ЧАСТОТНОЙ ОБЛАСТИ | 2010 |

|

RU2568921C2 |

| МОДЕЛЬ НЕСУЩЕЙ ПОВЕРХНОСТИ ЛЕТАТЕЛЬНОГО АППАРАТА | 2016 |

|

RU2653773C1 |

| ОЦЕНКА СЕТЕЙ ПОТОКОВ | 2016 |

|

RU2738884C2 |

| ИЗМЕРИТЕЛЬНАЯ ЭЛЕКТРОНИКА И СПОСОБЫ ДЛЯ ПОВЕРОЧНОЙ ДИАГНОСТИКИ ДЛЯ РАСХОДОМЕРА | 2005 |

|

RU2376558C1 |

| Способ и система мониторинга оборудования на основе совместного статистического и физического моделирования | 2021 |

|

RU2780968C1 |

| ДИНАМИЧЕСКИЙ МОНИТОРИНГ МОБИЛЬНЫХ НЕЛИНЕЙНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2745984C1 |

Изобретение относится к прогнозированию характеристик собственных частот в подсистеме трубок, включающей закрытые кожухом сильфонные компоненты. Определяют коэффициент жесткости в каждом из закрытых кожухом сильфонных компонентов посредством использования метода регрессии, основанного на данных испытаний динамической жесткости. Используют определенный коэффициент жесткости в модели для прогнозирования собственной амплитудно-частотной характеристики. Определяют местоположение штыревых концевых звеньев опор трубопроводов по прогнозированной характеристике. Технический результат: повышение точности и рентабельности. 4 з.п. ф-лы, 3 ил.

| Способ определения собственных частот упругих колебаний объекта | 1986 |

|

SU1404835A1 |

| Способ определения собственной частоты упругой системы | 1988 |

|

SU1635012A1 |

| US 5253528 A, 19.10.1993 | |||

| US 5686667 A, 11.11.1997. | |||

Авторы

Даты

2006-04-27—Публикация

2001-09-13—Подача