Настоящее изобретение относится к способу окисления С2-С4алкана с получением соответствующих алкена и карбоновой кислоты и к объединенным способам, при осуществлении которых алкен и карбоновую кислоту в дальнейшем используют в качестве реагентов.

Карбоновые кислоты могут быть использованы в качестве исходных материалов при получении алкенилкарбоксилатов. Так, например, уксусную кислоту используют при получении винилацетата, который в промышленности получают введением этилена и уксусной кислоты в контакт с молекулярным кислородом в присутствии катализатора, эффективного при получении винилацетата. Приемлемый катализатор может включать палладий, ацетат щелочного металла в качестве промотора и необязательный сопромотор (например, золото или кадмий), нанесенные на каталитический носитель. Уксусная кислота может быть получена каталитическим окислением этилена и/или этана.

Объединенные способы получения уксусной кислоты и/или винилацетата в данной области техники известны. В ЕР-А 0877727 описан объединенный способ получения уксусной кислоты и/или винилацетата в любых заданных соотношениях и в варьируемых пропорциях из газообразного сырья, включающего этилен и/или этан. Этот объединенный способ включает первую стадию, на которой этилен и/или этан в первой реакционной зоне каталитически окисляют с получением первого продукта, включающего уксусную кислоту, воду, этилен и необязательно этан, монооксид углерода, диоксид углерода и/или азот. Далее уксусную кислоту и этилен, полученные в этой первой реакционной зоне, во второй реакционной зоне вводят в контакт с содержащим молекулярный кислород газом в присутствии катализатора с получением второго продукта, включающего винилацетат, воду, уксусную кислоту и необязательно этилен. Упоминание о каком-либо регулировании соотношения между получаемыми этиленом и уксусной кислотой в результате каталитического окисления этана и/или этилена отсутствует.

В исследовательской работе 2244, опубликованной в июне 1992 г., №338, описан способ окисления этана и/или этилена с получением уксусной кислоты, при осуществлении которого получаемый в качестве побочного продукта монооксид углерода окисляют до диоксида углерода. В соответствии с этим документом уксусную кислоту, непрореагировавший этан (если он содержится) и этилен с диоксидом углерода или без него и удаляемой водой направляют в реактор, содержащий подходящий для получения этилацетата катализатор, или с добавлением кислорода для получения винилацетата. В этом документе упоминание о регулировании соотношения между получаемыми на стадии окисления этиленом и уксусной кислотой также отсутствует.

При получении винилацетата из этилена и уксусной кислоты целевое значение молярного соотношения между этиленом и уксусной кислотой в свежем сырье равно единице или приближается к единице. Следовательно, в ходе проведения объединенного процесса, в котором этан окисляют в окислительной реакционной зоне с получением этилена и уксусной кислоты, для их использования во второй реакционной зоне при получении винилацетата с целью максимизировать эффективность этого объединенного процесса, а также выход винилацетата требуемое значение молярного соотношения между этиленом и уксусной кислотой, получаемыми в окислительной реакционной зоне, равно единице или приближается к единице, что зависит от селективности/выхода во второй реакционной зоне.

Таким образом, все еще существует потребность в способе окисления С2-С4алкана с получением соответствующих алкена и карбоновой кислоты, в котором регулируют или поддерживают на заданном уровне молярное соотношение между получаемыми алкеном и карбоновой кислотой.

Следовательно, по настоящему изобретению предлагается способ окисления С2-C4алкана с получением соответствующих алкена и карбоновой кислоты, который включает введение этого алкана в окислительной реакционной зоне в контакт с содержащим молекулярный кислород газом и необязательно по меньшей мере одним соответствующим алкеном и водой в присутствии по меньшей мере двух катализаторов с различными селективностями, каждый из которых эффективен при окислении алкана до соответствующих алкена и карбоновой кислоты, с получением продукта, включающего алкен, карболовую кислоту и воду, и в котором молярное соотношение между получаемыми в этой окислительной реакционной зоне алкеном и карбоновой кислотой регулируют или поддерживают на заданном уровне путем регулирования в такой окислительной реакционной зоне относительных количеств по меньшей мере двух катализаторов.

Каждый из компонентов алкан, содержащий молекулярный кислород газ, алкен и воду, можно вводить в окислительную реакционную зону в виде свежего сырья и/или рециклового компонента.

Селективность катализатора в отношении алкена или карбоновой кислоты определяют как долю реагента, которая с помощью такого катализатора превращается в алкен или карбоновую кислоту.

Если в процессе эксплуатации в окислительной реакционной зоне дезактивируется один или несколько катализаторов и во время процесса необходима замена катализатора, молярное соотношение между получаемыми алкеном и карбоновой кислотой можно поддерживать на постоянном заданном уровне регулированием в окислительной реакционной зоне относительных количеств катализаторов. Так, например, если во время процесса в окислительной реакционной зоне происходит независимое изменение активности и/или селективности катализаторов, такое регулирование может включать замену в окислительной реакционной зоне по меньшей мере части катализаторов путем введения в эту окислительную реакционную зону катализаторов в пропорциях, отличных от пропорций катализаторов, в которых они уже находятся в окислительной реакционной зоне, с целью поддержать молярное соотношение между получаемыми алкеном и карбоновой кислотой. И наоборот, если катализаторы в реакторе дезактивируются таким образом, что их индивидуальная селективность не меняется, поддержание молярного соотношения между получаемыми алкеном и карбоновой кислотой возможно путем замены катализаторов в окислительной реакционной зоне в таких же относительных количествах, в которых они в этой окислительной реакционной зоне находятся.

По настоящему изобретению предлагается также способ регулирования молярного соотношения между получаемыми алкеном и карбоновой кислотой, например, в ответ на изменения потребности в них или требований последующих в технологической линии процессов путем регулирования относительных количеств по меньшей мере двух катализаторов в окислительной реакционной зоне.

Способ по настоящему изобретению особенно эффективен, когда получаемые алкен и/или карбоновую кислоту по меньшей мере частично используют в последующих в объединенной технологической линии процессах, например (а) при получении сложного эфира реакцией карбоновой кислоты с алкеном или спиртом или (б) при получении алкенилкарбоксилата реакцией содержащего молекулярный кислород газа с карбоновой кислотой и алкеном. Из продукта, отводимого из окислительной реакционной зоны, алкен и/или карбоновую кислоту можно выделять, а в последующих в технологической линии процессах могут быть использованы дополнительные количества алкена и/или карбоновой кислоты.

В еще одном варианте выполнения настоящего изобретения алкен и карбоновую кислоту можно получать в молярном соотношении, приемлемом для применения в последующем в объединенной в технологической линии процессе, например (а) при получении сложного эфира реакцией карбоновой кислоты с алкеном или (б) при получении алкенилкарбоксилата реакцией содержащего молекулярный кислород газа с карбоновой кислотой и алкеном. Если алкен и/или карбоновую кислоту из реакционного продукта по отдельности не выделяют и по отдельности не добавляют в последующий в технологической линии процесс, то целесообразное молярное соотношение между получаемыми в окислительной реакционной зоне алкеном и карбоновой кислотой составляет приблизительно 1:1, например от 0,8:1 до 1,4:1. Если же алкен и/или карбоновую кислоту из продукта реакции окисления выделяют по отдельности или по отдельности добавляют в последующий в технологической линии процесс, может быть достигнуто другое соотношение. При этом молярное соотношение между алкеном и карбоновой кислотой можно регулировать, например, с тем, чтобы удовлетворять меняющимся требованиям рынка или в зависимости от доступности сырья, путем регулирования в окислительной реакционной зоне относительных количеств по меньшей мере двух катализаторов. Целесообразное молярное соотношение между получаемыми в окислительной реакционной зоне алкеном и карбоновой кислотой находится в интервале от 1:10 до 10:1.

Таким образом, по настоящему изобретению предлагается объединенный способ получения алкилкарбоксилата, который включает следующие стадии:

(а) введение в окислительной реакционной зоне С2-С4алкана в контакт с содержащим молекулярный кислород газом и необязательно по меньшей мере одним соответствующим алкеном и водой в присутствии по меньшей мере двух катализаторов с различной селективностью, каждый из которых эффективен при окислении алкана до соответствующих алкена и карбоновой кислоты, с получением продукта, включающего алкен, карбоновую кислоту и воду; и

(б) введение во второй реакционной зоне по меньшей мере части каждого из получаемых в первой реакционной зоне алкена и карбоновой кислоты во взаимный контакт в присутствии по меньшей мере одного катализатора, эффективного при получении алкилкарбоксилата, с получением этого алкилкарбоксилата,

причем в этом способе молярное соотношение между получаемыми в этой окислительной реакционной зоне алкеном и карбоновой кислотой регулируют или поддерживают на заданном уровне путем регулирования в такой окислительной реакционной зоне относительных количеств по меньшей мере двух катализаторов.

Кроме того, по другому варианту выполнения настоящего изобретения предлагается объединенный способ получения алкенилкарбоксилата, который включает следующие стадии: (а) введение в окислительной реакционной зоне С2-С4алкана в контакт с содержащим молекулярный кислород газом и необязательно по меньшей мере одним соответствующим алкеном и водой в присутствии по меньшей мере двух катализаторов с различной селективностью, каждый из которых эффективен при окислении алкана до соответствующих алкена и карбоновой кислоты, с получением продукта, включающего алкен, карбоновую кислоту и воду; и (б) введение во второй реакционной зоне по меньшей мере части каждого из получаемых в первой реакционной зоне алкена и карбоновой кислоты и содержащего молекулярный кислород газа во взаимный контакт в присутствии по меньшей мере одного катализатора, эффективного при получении алкенилкарбоксилата, с получением этого алкенилкарбоксилата, причем в этом способе молярное соотношение между получаемыми в этой окислительной реакционной зоне алкеном и карбоновой кислотой регулируют или поддерживают на заданном уровне путем регулирования в такой окислительной реакционной зоне относительных количеств по меньшей мере двух катализаторов.

В предпочтительном варианте молярное соотношение между получаемыми в окислительной реакционной зоне алкеном и карбоновой кислотой для их последующего использования во второй реакционной зоне при получении алкилкарбоксилата или алкенилкарбоксилата поддерживают на уровне приблизительно 1:1, например от 0,8:1 до 1,4:1.

Предпочтительным для выполнения настоящего изобретения С2-С4алканом служит этан, причем соответствующий алкен представляет собой этилен, а соответствующей карбоновой кислотой является уксусная кислота. Эти продукты можно вводить в реакцию в последующих в технологической линии процессах получения этилацетата или с содержащим молекулярный кислород газом с получением винилацетата.

Реакцию окисления, как правило, проводят в гетерогенных условиях, используя твердые катализаторы и реагенты в жидкой фазе.

Катализаторы, эффективные при окислении алкана до алкена и карбоновой кислоты, могут включать любые приемлемые катализаторы, известные в данной области техники, например такие, как используемые для окисления этана до этилена и уксусной кислоты, представленные в US 4596787, ЕР-А 0407091, DE 19620542, WO 99/20592, DE 19630832, WO 98/47850, WO 99/51339, ЕР-А 1043064, WO 99/13980, US 5300682 и US 5300684, содержание которых включено в настоящее описание в качестве ссылки.

US 4596787 относится к способу низкотемпературной оксидегидрогенизации этана до этилена с применением катализатора, отвечающего эмпирической формуле MoaVbNbcSbdXe, как представлено ниже, причем эти элементы содержатся в сочетании с кислородом.

ЕР-А 0407091 относится к способу и катализатору получения этилена и/или уксусной кислоты окислением этана и/или этилена в присутствии катализатора окисления, включающего молибден, рений и вольфрам.

DE 19620542 относится к катализаторам окисления на основе молибдена, палладия и рения для получения уксусной кислоты из этана и/или этилена.

WO 99/20592 относится к способу селективного получения уксусной кислоты из этана, этилена или их смесей и кислорода при высокой температуре в присутствии катализатора, отвечающего формуле MoаPdbbXcYd, в которой Х обозначает один или несколько следующих элементов: Cr, Mn, Nb, Та, Ti, V, Те и W; Y обозначает один или несколько следующих элементов В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Au, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Nb, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl и U, а обозначает 1, b обозначает число от 0,0001 до 0,01, с обозначает число от 0,4 до 1 и d обозначает число от 0,005 до 1.

DE-A1 19630832 относится к аналогичной каталитической композиции, у которой а обозначает 1, b>0, с>0, d обозначает число от 0 до 2. В предпочтительном варианте а обозначает 1, b обозначает число от 0,0001 до 0,5, с обозначает число от 0,1 до 1,0 и d обозначает число от 0 до 1,0.

WO 98/47850 относится к способу получения уксусной кислоты из этана, этилена или их смесей в присутствии катализатора, отвечающего формуле WaXbYcZd, в которой Х обозначает один или несколько следующих элементов: Pd, Pt, Ag и Au, Y обозначает один или несколько следующих элементов: V, Nb, Cr, Mn, Fe, Sn, Sb, Cu, Zn, U, Ni и Bi, a Z обозначает один или несколько следующих элементов: Li, Na, К, Rb, Cs, Be, Mg, Ca, Sr, Ba, Sc, Y, La, Ti, Zr, Hf, Ru, Os, Co, Rh, Ir, B, Al, Ga, In, Tl, Si, Ge, Pb, P, As и Те, а обозначает 1, b>0, с>0, d обозначает число от 0 до 2.

WO 99/51339 относится к каталитической композиции для селективного окисления этана и/или этилена до уксусной кислоты; эта композиция включает в сочетании с кислородом элементы MoaWbAgcIrdXeYf, где Х обозначает элементы Nb и V; Y обозначает один или несколько элементов, выбранных из группы, включающей Cr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Се, Со, Rh, Cu, Au, Fe, Ru, Os, К, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re и Pd; а, b, с, d, e и f обозначают такие грамм-атомные соотношения элементов, при которых 0<а≤1; 0≤b<1 и а+b=1;0<(с+d)≤0,1; 0<e≤2 u 0≤f≤2.

ЕР-А 1043064 относится к каталитической композиции для окисления этана до этилена и/или уксусной кислоты и/или для окисления этилена до уксусной кислоты; эта композиция включает в сочетании с кислородом элементы молибден, ванадий, ниобий и золото в отсутствие палладия в соответствии с эмпирической формулой: MoaWbAucVdNbeYf, в которой Y обозначает один или несколько элементов, выбранных из группы, включающей Cr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Се, Со, Rh, Ir, Cu, Ag, Fe, Ru, Os, К, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re, Те, La и Pd; а, b, с, d, e и f обозначают такие грамм-атомные соотношения элементов, при которых 0<а≤1; 0≤b<1 и а+b=1; 10-5<с≤0,02; 0<d≤2; 0<e≤1 и 0≤f≤2.

WO 99/13980 относится к катализатору для селективного окисления этана до уксусной кислоты, отвечающего формуле MoaVbNbcXd, в которой Х обозначает по меньшей мере один промоторный элемент, выбранный из группы, включающей Р, В, Hf, Те и As; а обозначает число в интервале от примерно 1 до примерно 5; b обозначает 1; с обозначает число в интервале от примерно 0,01 до примерно 0,5; a d обозначает число в интервале от больше 0 до примерно 0,1.

US 5300682 относится к применению катализатора окисления с эмпирической формулой VPaMbOx,где М обозначает один или несколько элементов ряда Со, Cu, Re, Fe, Ni, Nb, Cr, W, U, Та, Ti, Zr, Hf, Mn, Pt, Pd, Sn, Sb, Bi, Ce, As, Ag и Au, а обозначает число от 0,5 до 3, b обозначает 0,1, а х соответствует требованиям валентности.

US 5300684 относится к реакции окисления в псевдоожиженном слое с использованием, например, Mo0,37RE0,25V0,26NB0,07SB0,03CA0,02OX.

Другие приемлемые для использования по настоящему изобретению катализаторы окисления представлены в заявке WO 99/13980, которая относится к применению катализаторов с элементами, находящимися в сочетании с кислородом, в относительных грамм-атомных соотношениях MoaVbNbcXd где Х обозначает Р, В, Hf, Те или As; US 6030920, который относится к применению катализаторов с элементами, находящимися в сочетании с кислородом, в относительных грамм-атомных соотношениях MoaVbNbcPdd заявке WO 00/00284, которая относится к применению катализаторов с элементами, находящимися в сочетании с кислородом, в относительных грамм-атомных соотношениях MoaVbNbcPdd и/или MoaVbLacPdd;US 6087297, который относится к применению катализаторов с элементами, находящимися в сочетании с кислородом, в относительных грамм-атомных соотношениях MoaVbPdcLad; заявке WO 00/09260, которая относится к применению катализаторов с элементами, находящимися в сочетании с кислородом, в относительных грамм-атомных соотношениях MoaVbLacPddNbeXf,где Х обозначает Cu или Cr, а е и f могут обозначать ноль; заявках WO 00/29106 и WO 00/29105, которые относятся к применению катализаторов с элементами, находящимися в сочетании с кислородом, в относительных грамм-атомных соотношениях MoaVbGacPddNbeXf, где Х обозначает La, Те, Ge, Zn, Si, In или W, и заявке WO 00/38833, которая относится к применению катализаторов с элементами, находящимися в сочетании с кислородом, в относительных грамм-атомных соотношениях MoaVbLacPddNbeXf, где Х обозначает Al, Ga, Ge или Si, содержание которых включено в настоящее описание в качестве ссылки.

Твердые катализаторы, эффективные при окислении С2-С4алкана, могут быть на носителях и не нанесенными на носители. Примеры приемлемых носителей включают диоксид кремния, диатомовую землю, монтмориллонит, оксид алюминия, кремний диоксид/алюминий оксид, диоксид циркония, диоксид титана, карбид кремния, активированный уголь и их смеси.

Твердые катализаторы, эффективные при окислении С2-С4алкана, могут быть использованы в форме неподвижного или псевдоожиженного слоя.

Предполагают, по-видимому, что катализатор окисления обеспечит окисление по меньшей мере части любого алкена, направляемого в окислительную реакционную зону, например, до соответствующей карбоновой кислоты.

Молярное соотношение между получаемыми в окислительной реакционной зоне алкеном и карбоновой кислотой можно регулировать или поддерживать на заданном уровне, прежде всего начиная реакцию с единственным катализатором с последующей заменой по меньшей мере части этого катализатора по крайней мере одним из других катализаторов, обладающим другой селективностью в отношении алкена и карбоновой кислоты.

Молярное соотношение между алкеном и карбоновой кислотой можно регулировать или поддерживать заменой по меньшей мере части катализатора в окислительной реакционной зоне по крайней мере одним или несколькими катализаторами с селективностью, отличной от селективности катализатора или катализаторов, уже находящихся в окислительной реакционной зоне. Так, например, катализаторы, которые первоначально находятся в окислительной реакционной зоне, могут быть в общей сложности более селективными для получения алкена; далее молярное соотношение между получаемыми в окислительной реакционной зоне алкеном и уксусной кислотой можно регулировать заменой по меньшей мере части катализаторов, уже находящихся в окислительной реакционной зоне, катализатором или катализаторами, обладающими повышенной селективностью в отношении карбоновой кислоты.

Катализатор или катализаторы, эффективные при окислении алкана до алкена и карбоновой кислоты, можно заменять по методам, которые в данной области техники известны. Так, например, в ходе проведения процесса в псевдоожиженном слое катализатор можно удалять либо за счет уноса, либо намеренно с помощью известных средств и заменять с помощью известных средств.

Содержащим молекулярный кислород газом, используемым в окислительной реакционной зоне, может служить воздух или газ, который богаче или беднее молекулярным кислородом, чем воздух. Приемлемый газ может представлять собой, например, кислород, разбавленный соответствующим разбавителем, например азотом или диоксидом углерода. Предпочтительный содержащий молекулярный кислород газ представляет собой кислород. В предпочтительном варианте по меньшей мере некоторую часть этого содержащего молекулярный кислород газа направляют в окислительную реакционную зону независимо от подачи алканового и необязательного алкенового сырья и всех рецикловых материалов.

Алкан и, если используют, алкен, направляемые в окислительную реакционную зону в способе по настоящему изобретению, могут быть практически чистыми или могут быть смешанными, например, с одним или несколькими такими материалами, как азот, метан, диоксид углерода, монооксид углерода, водород и небольшие количества С3/С4алкенов/алканов.

Целесообразная концентрация необязательного алкена (в виде свежего сырья и рециклового компонента) составляет от 0 до 50 мол.% включительно от всего сырья, направляемого в окислительную реакционную зону, включая рецикловые материалы, предпочтительно от 1 до 20 мол.%, более предпочтительно от 1 до 15 мол.%.

Целесообразная концентрация необязательной воды (в виде свежего сырья и рециклового компонента) составляет от 0 до 50 мол.% включительно от всего сырья, направляемого в окислительную реакционную зону, включая рецикловые материалы, предпочтительно от 0 до 25 мол.%.

Когда в окислительной реакционной зоне используют твердые катализаторы, алкан, необязательный алкен, содержащий молекулярный кислород газ и все рецикловые газы в предпочтительном варианте пропускают через окислительную реакционную зону при продолжительности пребывания в ней, соответствующей совокупной среднечасовой скорости подачи газа (ССПГ) от 500 до 10000 ч-1, причем ССПГ определяют как объем [рассчитанный при стандартных температуре и давлении (СТД)] газа, проходящего через реактор, деленный на насыпной объем осажденного катализатора.

Реакцию окисления по настоящему изобретению можно эффективно проводить при температуре в интервале от 100 до 400°С, как правило, в интервале от 140 до 350°С.

Реакцию окисления по настоящему изобретению можно эффективно проводить под атмосферным или повышенным давлением, например под манометрическим давлением в интервале 80 до 400 фунтов/кв.дюйм.

В ходе проведения реакции окисления по настоящему изобретению, как правило, может быть достигнуто превращение алкана в интервале от 1 до 99%.

В ходе проведения реакции окисления по настоящему изобретению, как правило, может быть достигнуто превращение кислорода в интервале от 30 до 100%.

Приемлемая производительность катализатора в ходе проведения реакции окисления по настоящему изобретению находится в интервале от 10 до 10000 г карбоновой кислоты, такой как уксусная кислота, в час на килограмм катализатора.

В зависимости от природы любого катализатора, используемого в ходе проведения любого последующего в технологической линии процесса, в частности при его применении для получения алкенилкарбоксилата, такого как винилацетат, необходимо, чтобы содержание монооксида углерода в качестве побочного продукта в первом газообразном продукте было низким, так как он может оказывать отрицательное влияние на некоторые катализаторы для получения алкенилкарбоксилатов, в частности винилацетата. Таким образом, в предпочтительном варианте в окислительной реакционной зоне используют катализатор, который вызывает образование незначительного количества монооксида углерода как побочного продукта. Для окисления монооксида углерода до диоксида углерода в окислительной реакционной зоне может быть использован дополнительный каталитический компонент. Он может присутствовать в катализаторе или катализаторах окисления или во вторичной реакционной зоне.

Когда в процессе окисления в качестве реагента используют этан, продукт включает уксусную кислоту, этилен и воду и может содержать этан и кислород, инертные газообразные компоненты, такие как аргон и азот, а также побочные продукты - уксусный альдегид, монооксид углерода и диоксид углерода. Уксусный альдегид и монооксид углерода могут подвергаться превращению содержащим молекулярный кислород газом с образованием соответственно уксусной кислоты и диоксида углерода либо в последующих в технологической линии процессах, либо после возврата в процесс в окислительной реакционной зоне. Этилен содержится в продукте реакции окисления в качестве непрореагировавшего реагента, если этилен входит в состав исходного материала, и/или в качестве продукта окисления этанового реагента.

Продукт процесса окисления можно направлять непосредственно или косвенно, после одной или нескольких стадий разделения, во вторую реакционную зону совместно с необязательным дополнительным количеством содержащего молекулярный кислород газа, необязательным дополнительным количеством алкена и необязательным дополнительным количеством карбоновой кислоты для получения алкенилкарбоксилата, такого как винилацетат. Карбоновую кислоту и/или алкен можно (но необязательно) из продукта процесса окисления выделять.

Непрореагировавшие алкан и/или алкен можно возвращать совместно или после по меньшей мере частичного выделения из последующего в технологической линии процесса в окислительную реакционную зону непосредственно или косвенно, после одной или нескольких стадий разделения.

В способе по настоящему изобретению можно применять известные в данной области техники катализаторы получения алкенилкарбоксилатов. Так, например, катализаторы, эффективные при получении винилацетата, которые при выполнении настоящего изобретения могут быть использованы во второй реакционной зоне, могут включать, в частности, катализаторы, представленные в GB 1559540, US 5185308 и ЕР-А 0672453, содержание которых включено в настоящее описание в качестве ссылки.

В GB 1559540 описан катализатор, эффективный при получении винилацетата реакцией этилена, уксусной кислоты и кислорода, причем этот катализатор по существу включает: (1) катализаторный носитель, диаметр частиц которого составляет от 3 до 7 мм, а удельный объем пор равен от 0,2 до 1,5 мл/г, причем значение рН суспензии этого катализаторного носителя в воде концентрацией 10 мас.% составляет от 3,0 до 9,0, (2) сплав палладий-золото, распределенный в поверхностном слое катализаторного носителя, причем этот поверхностный слой выступает на расстояние меньше 0,5 мм над поверхностью носителя, палладий в сплаве содержится в количестве от 1,5 до 5,0 г/л катализатора, а золото содержится в количестве от 0,5 до 2,25 г/л катализатора, и (3) от 5 до 60 г ацетата щелочного металла на литр катализатора.

В US 5185308 описан катализатор с пропитанной оболочкой, эффективный при получении винилацетата из этилена, уксусной кислоты и кислородсодержащего газа, причем этот катализатор по существу включает: (1) катализаторный носитель, диаметр частиц которого составляет от примерно 3 до примерно 7 мм, а удельный объем пор равен от 0,2 до 1,5 мл/г, (2) палладий и золото, распределенные в самом внешнем слое толщиной 1,0 мм частиц катализаторного носителя, и (3) от примерно 3,5 до примерно 9,5 мас.% ацетата калия, где значение массового соотношения между золотом и палладием в катализаторе находится в интервале от 0,6 до 1,25.

В ЕР-А 0672453 описаны палладийсодержащие катализаторы для проведения процессов получения винилацетата в псевдоожиженном слое и их приготовление.

Преимущество использования палладийсодержащего катализатора состоит в том, что весь монооксид углерода, образующийся в первой реакционной зоне, обычно расходуется в присутствии кислорода и палладийсодержащего катализатора во второй реакционной зоне, устраняя тем самым потребность в отдельном реакторе для удаления монооксида углерода.

Процесс получения алкенилкарбоксилата, такого как винилацетат, во второй реакционной зоне, как правило, проводят в гетерогенных условиях, причем реагенты находятся в газовой фазе.

Во вторую реакционную зону для получения алкенилкарбоксилата можно направлять дополнительное количество алкенового реагента, равно как и алкен из окислительной реакционной зоны в виде продукта процесса окисления и/или неизрасходованного алкенового реагента.

Дополнительный алкен, вводимый во вторую реакционную зону для получения алкенилкарбоксилата, может быть практически чистым или может быть смешанным, например, с одним или несколькими такими материалами, как азот, метан, диоксид углерода, монооксид углерода, водород и небольшие количества С3/С4алкенов/алканов.

Содержащий молекулярный кислород газ, используемый во второй реакционной зоне для получения алкенилкарбоксилата, может включать газ, содержащий непрореагировавший молекулярный кислород, со стадии (а) и/или дополнительный содержащий молекулярный кислород газ.

Дополнительным содержащим молекулярный кислород газом, если его используют, может служить воздух или газ, который богаче или беднее молекулярным кислородом, чем воздух. Приемлемый дополнительный содержащий молекулярный кислород газ может представлять собой, например, кислород, разбавленный подходящим разбавителем, например азотом или диоксидом углерода. Предпочтительный дополнительный содержащий молекулярный кислород газ представляет собой кислород. В предпочтительном варианте по меньшей мере некоторую часть этого содержащего молекулярный кислород газа направляют во вторую реакционную зону независимо от подачи в качестве реагентов алкена и карбоновой кислоты.

По меньшей мере часть карбоновой кислоты, направляемой во вторую реакционную зону, может быть жидкостью.

Когда во второй реакционной зоне для получения алкенилкарбоксилата используют твердые катализаторы, продукт, отводимый из окислительной реакционной зоны, весь дополнительный алкен или карбоновую кислоту в качестве реагентов, все рецикловые материалы и содержащий молекулярный кислород газ в предпочтительном варианте пропускают через вторую реакционную зону при совокупной среднечасовой скорости подачи газа (ССПГ) от 1000 до 10000 ч-1.

Процесс получения алкенилкарбоксилата во второй реакционной зоне можно эффективно проводить при температуре в интервале от 140 до 200°С.

Процесс получения алкенилкарбоксилата во второй реакционной зоне можно эффективно проводить под манометрическим давлением в интервале 50 до 300 фунтов/кв.дюйм.

Процесс получения алкенилкарбоксилата во второй реакционной зоне можно эффективно проводить как процесс в неподвижном или псевдоожиженном слое.

При получении алкенилкарбоксилата во второй реакционной зоне может быть достигнута степень превращения карбоновой кислоты в интервале от 5 до 80%.

При получении алкенилкарбоксилата во второй реакционной зоне может быть достигнута степень превращения кислорода в интервале от 20 до 100%.

При получении алкенилкарбоксилата во второй реакционной зоне может быть достигнута степень превращения алкена в интервале от 5 до 100%.

Приемлемая производительность катализатора при получении алкенилкарбоксилата во второй реакционной зоне находится в интервале от 10 до 10000 г алкенилкарбоксилата/ч/кг катализатора.

Когда в способе по настоящему изобретению в качестве алкана используют этан, продукт, отводимый из второй реакционной зоны для получения алкенилкарбоксилата, может включать винилацетат, воду и уксусную кислоту, а также необязательно непрореагировавшие этилен, этан, уксусный альдегид, азот, аргон, монооксид углерода и диоксид углерода. Такой продукт можно разделять азеотропной перегонкой на верхнюю фракцию, включающую винилацетат и воду, и нижнюю фракцию, включающую уксусную кислоту и воду. Нижнюю фракцию можно отводить из ректификационной колонны в виде жидкости из основания колонны или в виде пара с одной или нескольких ступеней над основанием колонны. Перед такой стадией перегонки из второго продукта можно удалять этилен, этан, уксусный альдегид, монооксид углерода и диоксид углерода, если они содержатся целесообразно в виде верхней газообразной фракции скрубберной колонны, из основания которой отводят жидкую фракцию, включающую винилацетат, воду и уксусную кислоту. Этилен и/или этан можно возвращать на стадию (а) и/или стадию (б).

Из верхней фракции выделять винилацетат целесообразно, например, декантацией. При необходимости выделенный винилацетат можно подвергать дополнительной очистке по известному методу.

Нижнюю фракцию, включающую уксусную кислоту и воду, после дополнительной очистки, предпочтительно без очистки, можно возвращать на стадию (б) процесса. По другому варианту из нижней фракции выделяют уксусную кислоту, которую при необходимости можно подвергать дополнительной очистке по известному методу, например перегонкой.

Приемлемый способ получения сложных эфиров реакцией карбоновой кислоты с алкеном предлагается в заявке ЕР-А 0926126, содержание которой включено в настоящее описание в качестве ссылки и объектом которой является способ этерификации, включающий реакцию присоединения в результате взаимодействия низшего олефина с насыщенной низшей алифатической монокарбоновой кислотой в паровой фазе в присутствии гетерополикислотного катализатора, характеризующийся тем, что реакцию ведут в нескольких реакторах, размещенных последовательно таким образом, что газы, включающие непрореагировавшие газы и продукты, отходящие из первого реактора, в качестве газообразного сырья направляют во второй реактор, а продукты, отходящие из второго реактора, в качестве газообразного сырья направляют в третий реактор и т.д. во все последующие реакторы и в газообразное сырье для каждого из последующих реакторов, начиная со второго, в качестве реагента добавляют аликвоту монокарбоновой кислоты с тем, чтобы в газообразном сырье для каждого из последующих реакторов, начиная со второго, поддерживать в заданном интервале соотношение между олефином и монокарбоновой кислотой.

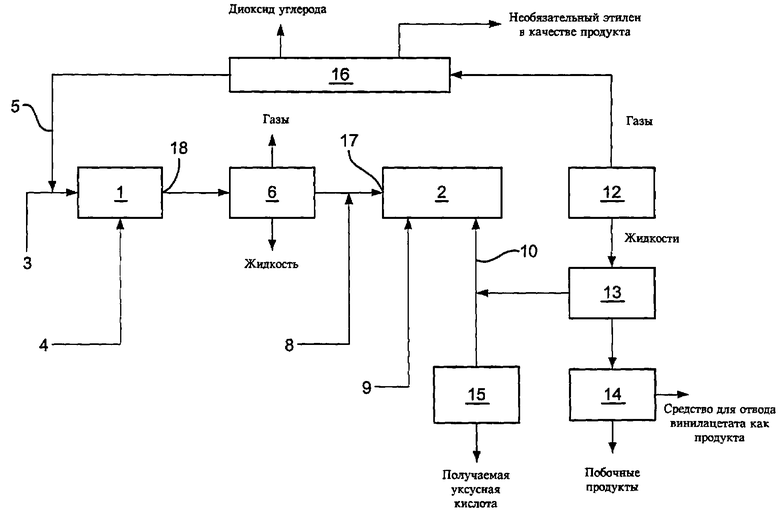

Изобретение далее проиллюстрировано только примером со ссылкой на чертеж и последующими примерами.

На этом чертеже в виде блок-схемы представлена установка, которая приемлема для применения в способе по настоящему изобретению. Эта установка включает окислительную реакционную зону (1), снабженную средством (3) подачи этана и необязательно этилена, средством (4) подачи содержащего молекулярный кислород газа, средством (5) подачи рециклового газа, включающего этан и необязательно этилен, и выпускным средством (18) для первого продукта. В зависимости от масштаба осуществления способа окислительная реакционная зона (1) может включать либо единственный реактор, либо несколько реакторов, размещенных параллельно или последовательно.

Установка также включает вторую реакционную зону (2) для ацетоксилирования этилена до винилацетата, которая снабжена средством (17) для транспортировки по меньшей мере части продукта из первой реакционной зоны во вторую реакционную зону, средством (9) подачи содержащего молекулярный кислород газа, средством (10) подачи рецикловой уксусной кислоты и необязательным средством или средствами (8) подачи этилена и/или уксусной кислоты. В зависимости от масштаба осуществления способа вторая реакционная зона (2) может включать либо единственный реактор, либо несколько реакторов, размещенных параллельно или последовательно.

Далее установка включает необязательный скруббер (6) для первого реакционного продукта, скруббер (12) для продукта из второй реакционной зоны, средство (13) для отделения уксусной кислоты от продукта из второй реакционной зоны, средство (14) для очистки винилацетата, необязательное средство (15) для очистки уксусной кислоты и одно или несколько сепараторных средств (16) для выделения диоксида углерода из рецикловых газов, отводимых из второй реакционной зоны, и необязательного выделения этилена в качестве продукта.

В процессе эксплуатации окислительную реакционную зону (1) снабжают по меньшей мере двумя катализаторами, которые обладают разной селективностью, но каждый из которых эффективен при окислении этана с получением уксусной кислоты и этилена. В качестве катализаторов окисления целесообразно применять твердые катализаторы. Содержащий молекулярный кислород газ подают в окислительную реакционную зону (1) из средства (4) подачи через одно или несколько впускных отверстий. Газообразный исходный материал, включающий этан и необязательно этилен, направляют в окислительную реакционную зону (1) из средства (3) подачи. В окислительный реактор из средства (5) подачи вводят также рецикловый газ, включающий этан и этилен. Содержащий молекулярный кислород газ, этан и рецикловый газ подают в окислительную реакционную зону через одно или несколько впускных отверстий раздельно или в частичном или полном сочетании. По меньшей мере один из потоков, направляемых в окислительный реактор, необязательно включает также воду.

В окислительном реакторе получают первый продукт, который включает этилен (как продукт и/или непрореагировавший исходный материал), уксусную кислоту, воду, необязательно неизрасходованный содержащий молекулярный кислород газ и побочные продукты, такие как монооксид углерода, диоксид углерода, инертные компоненты и уксусный альдегид. Этот продукт можно (но необязательно) направлять в скруббер (16), из которого отводят газ и жидкость. После отделения побочных продуктов, таких как диоксид углерода, и необязательного выделения этилена в качестве продукта по методам, которые в данной области техники известны, газ можно возвращать в процесс. Из жидкости можно выделить, например, перегонкой уксусную кислоту.

По меньшей мере часть первого продукта с помощью средства (17) направляют во вторую реакционную зону, в которой предусмотрен катализатор ацетоксилирования, целесообразно твердый катализатор.

Содержащий молекулярный кислород газ подают во вторую реакционную зону из средства (9) подачи. Уксусную кислоту направляют во вторую реакционную зону из средства (10) подачи рециклового материала. Во вторую реакционную зону из средства или средств (8) подачи можно (но необязательно) направлять дополнительное количество этилена и/или уксусной кислоты. Первый продукт, содержащий молекулярный кислород газ, рецикловую уксусную кислоту и необязательные дополнительные количества этилена и/или уксусной кислоты, подают во вторую реакционную зону через одно или несколько впускных отверстий раздельно или в частичном или полном сочетании.

Во второй реакционной зоне этилен, уксусная кислота и молекулярный кислород взаимодействуют с образованием второго продукта, включающего винилацетат.

Второй реакционный продукт подают в скруббер (12), из которого выделяют газ и жидкость. На одной или нескольких стадиях (16) разделения по методам, которые в данной области техники известны, из этого газа выделяют диоксид углерода и рекуперируют необязательный этилен как продукт.

Оставшиеся этан и/или этилен можно возвращать в первый и/или второй реакторы. Из скрубберной жидкости выделяют уксусную кислоту и возвращают во вторую реакционную зону. Уксусную кислоту как продукт можно (но необязательно) выделять из рециклового материала с помощью средства (15), например, перегонкой. Винилацетат как продукт выделяют из скрубберной жидкости с помощью средства (14), например, перегонкой.

Если при эксплуатации в окислительной реакционной зоне происходит дезактивация одного или нескольких катализаторов и в ходе проведения процесса необходима замена катализатора, молярное соотношение между получаемыми этиленом и уксусной кислотой можно поддержать на заданном уровне регулированием в окислительной реакционной зоне относительных количеств катализаторов. Так, например, если во время процесса в окислительной реакционной зоне независимо меняется активность и/или селективность катализаторов, мероприятие с целью поддержать молярное соотношение между получаемыми этиленом и уксусной кислотой может включать замену в окислительной реакционной зоне по меньшей мере части катализаторов введением в окислительную реакционную зону катализаторов в пропорциях, отличных от пропорций катализаторов в окислительной реакционной зоне. В противоположном случае, когда катализаторы в реакторе дезактивируются таким образом, что их индивидуальная селективность не меняется, может оказаться вероятным поддержание молярного соотношения между получаемыми этиленом и уксусной кислотой путем замены катализаторов в окислительной реакционной зоне катализаторами в таких же пропорциях, как существовавшие в окислительной реакционной зоне.

В предпочтительном варианте молярное соотношение между этиленом и уксусной кислотой, получаемыми в окислительной реакционной зоне, для последующего их использования во второй реакционной зоне при получении винилацетата поддерживают на уровне приблизительно 1:1, например от 0,8:1 до 1,4:1. Если этилен и/или уксусную кислоту раздельно выделяют из продукта реакции окисления или раздельно вводят во вторую реакционную зону при получении винилацетата, можно поддерживать другое соотношение. Тогда молярное соотношение между этиленом и уксусной кислотой можно регулировать варьированием в окислительной реакционной зоне относительных количеств по меньшей мере двух катализаторов, например, с тем, чтобы удовлетворять меняющимся требованиям рынка или в зависимости от доступности сырья.

Приготовление катализаторов, эффективных при окислении этана (катализатор А)

Растворением 17,66 г молибдата аммония, 2,92 г ванадата аммония, 3,24 г хлорида ниобия и 2,70 г щавелевой кислоты в 400 мл воды, нагретой до 70°С, с перемешиванием готовили раствор. В этот раствор добавляли 24,6 мг тетрахлораурата аммония и 15,5 мг ацетата палладия. По прошествии 15 мин раствор нагревали до температуры кипения с последующим выпариванием досуха в течение 2 ч. Полученный "пирог" из катализатора измельчали, а затем кальцинировали в статичной воздушной атмосфере в печи при 400°С в течение 5 ч. Катализатор характеризовался следующей номинальной эмпирической формулой:

Mo1,00V0,25Nb0,12Au0,0007Pd0,008Ox

Приготовление катализаторов Б-Д

Процесс приготовления катализатора А повторяли, за исключением того, что золото-палладиевый компонент заменяли компонентом, выбранным из группы, включающей золото, медь, серебро и фосфор, как это показано в приведенной ниже таблице I, с получением ряда каталитических композиций на основе базовой композиции, отвечающей эмпирической формуле Mo1,00V0,25Nb0,125Ox, но с другими промоторами.

Д

Способ проведения реакции окисления этана с катализаторами А-Д

Как правило, 5 мл порошкообразного катализатора из катализаторов А-Д смешивали с 15 мл стеклянного бисера с диаметром шариков 0,4 мм, получая слой разбавленного катализатора объемом 20 мл. Далее этот разбавленный катализатор загружали в реактор с неподвижным слоем, выполненный из сплава "Хастеллой", с внутренним диаметром 12 мм и длиной 40 см. Катализатор удерживали в центре реактора с помощью кварцевых штырей совместно с инертным насадочным материалом поверх слоя катализатора и под ним. Далее для проверки на наличие утечек реактор испытывали под давлением гелия 20 бар. После этого в гелии под давлением 21 бар катализатор активировали нагреванием до 220°С со скоростью 5°С/мин и выдержкой в течение 4 ч с целью гарантировать полное разложение каталитических предшественников.

Затем в реактор вводили потоки этана, 20% кислорода в гелии и воды, необходимые для гарантии создания требуемой входящей композиции. Эта композиция включала 42 об.% этана, 6,7 об.% кислорода, 25 об.% воды, а остальное гелий. Общий расход исходных материалов поддерживали на таком уровне, при котором гарантировалась ССПГ от 2000 до 9000/ч. После установления равновесия в течение 60 мин из отходящего потока отбирали пробы газа для ГХ системы (Unicam модели 4400) с целью количественного определения этана, этилена, кислорода и гелия.

Заданную температуру в реакторе повышали до тех пор, пока не добивались степени превращения кислорода от 50 до 75%, как это определяли по данным расчета содержания кислорода в отходящем потоке. По прошествии еще одного периода установления равновесия в течение 60 мин катализатор оценивали в стационарных условиях в течение периода, как правило, от 4 до 5 ч. Объем отходящего газа в период всего эксперимента измеряли расходомером для воды/газа. После периода эксперимента жидкие продукты собирали и взвешивали. Состав газообразных и жидких продуктов определяли ГХ анализом [приборы Unicam моделей 4400 и 4200, снабженные соответственно термокондуктометрическим детектором (ТКД) и пламенно-ионизационным детектором (ПИД)].

По данным анализа скоростей потоков и состава исходных материалов и продуктов рассчитывали следующие параметры:

степень превращения этана=(число молей этана на входе - число молей этана на выходе)/число молей этана на входе ×100;

степень превращения кислорода = (число молей кислорода на входе - число молей кислорода на выходе)/число молей кислорода на входе ×100;

селективность в отношении уксусной кислоты (С, мол.%) = (число молей уксусной кислоты ×2 на выходе)/(число молей ×2 превращенного этана)×100;

селективность в отношении этилена (С, мол.%) = число молей этилена на выходе - число молей этилена на входе)×2/(число молей ×2 превращенного этана)×100;

селективность в отношении СО(С, мол.%) = (число молей СО на выходе)/(число молей ×2 превращенного этана)×100;

селективность в отношении СО2(С, мол.%) = (число молей СО2 на выходе)/(число молей ×2 превращенного этана)×100;

соотношение этилен/АсОН = (число молей этилена на выходе - число молей этилена на входе)/(число молей уксусной кислоты)×100.

ОПР (объемная производительность), % = (г уксусной кислоты)/кг каталитического слоя/ч.

Как правило, массовый баланс и углеродный баланс для реакции был равным, как устанавливали, 100±5%.

Примеры 1-5

Катализаторы А-Д использовали при осуществлении вышеописанного общего способа проведения реакции. Результаты представлены в нижеследующей таблице II.

Реакции окисления с помощью базовой каталитической композиции, отвечающей эмпирической формуле Mo1,00V0,25Nb0,125Ox и с промоторными компонентами, указанными в таблице II.

Результаты экспериментов вышеуказанных примеров показывают, что селективность разных катализаторов в отношении этилена и уксусной кислоты в одинаковых реакционных условиях различна. Таким образом, если в соответствии со способом по настоящему изобретению в окислительной реакционной зоне используют по меньшей мере два катализатора, то молярное соотношение между этиленом и уксусной кислотой можно регулировать и поддерживать на заданном уровне регулированием относительных количеств этих по меньшей мере двух катализаторов в окислительной реакционной зоне.

Приготовление катализаторов Е-O, эффективных при окислении этана

Катализатор Е

Растворением 107,70 г молибдата аммония в 300 мл дистиллированной воды, нагретой до 70°С, с перемешиванием готовили раствор "А". Раствор "Б" готовили растворением с перемешиванием 30,41 г ванадата аммония в 300 мл дистиллированной воды, нагретой до 70°С. Раствор "В" готовили растворением с перемешиванием 18,91 г хлорида ниобия, 11,96 г ацетата сурьмы, 2,76 г карбоната калия и 15,75 г щавелевой кислоты в 300 мл дистиллированной воды, нагретой до 70°С. Каждому из растворов А, Б и В давали постоять в течение 15 мин, чтобы позволить реакционным компонентам максимально солюбилизироваться. Далее раствор В с перемешиванием при 70°С быстро добавляли в раствор Б. Раствор Б/В перемешивали в течение 15 мин при 70°С, а затем быстро добавляли в раствор А. По прошествии 15 мин раствор А/Б/В нагревали до температуры кипения с последующим выпариванием досуха в течение 2,5 ч. Затем полученный "пирог" из катализатора переносили в сушильный шкаф для дополнительной сушки при 120°С в течение 2 ч. После сушки "пирог" из катализатора измельчали до тонкодисперсного порошка. Далее полученный порошок просеивали через сито с размерами ячеек 0,2 мм. Затем просеянный порошкообразный катализатор кальцинировали в статичной воздушной атмосфере в печи при 400°С в течение 4 ч. Катализатор характеризовался следующей номинальной эмпирической формулой:

Mo1,000V0,426Nb0,115Sb0,066K0,033Ox

Катализатор Ж

Растворением 43,2 г молибдата аммония в 100 мл дистиллированной воды, нагретой до 70°С, с перемешиванием готовили раствор "А". Раствор "Б" готовили растворением с перемешиванием 11,4 г ванадата аммония в 120 мл дистиллированной воды, нагретой до 70°С. Раствор "В" готовили растворением с перемешиванием 16,18 г аммонийоксалата ниобия и 2,5 г щавелевой кислоты в 100 мл дистиллированной воды, нагретой до 70°С. Каждому из растворов А, Б и В давали постоять в течение 15 мин, чтобы позволить реакционным компонентам максимально солюбилизироваться. Далее раствор В с перемешиванием при 70°С быстро добавляли в раствор Б. После перемешивания раствора Б/В в течение 15 мин при 70°С в него быстро добавляли раствор А. По прошествии 15 мин с перемешиванием добавляли раствор "Г" (2,57 г фосфата аммония, растворенного в 20 мл воды). Раствор А/Б/В/Г нагревали до температуры кипения с последующим выпариванием досуха в течение 1,5 ч. Затем полученный сухой "пирог" из катализатора переносили в сушильный шкаф для дополнительной сушки при 120°С в течение 16 ч. После сушки "пирог" из катализатора измельчали до тонкодисперсного порошка. Далее полученный порошок просеивали через сито с размерами ячеек 0,2 мм. Затем просеянный порошкообразный катализатор кальцинировали в статичной воздушной атмосфере в печи при 350°С в течение 4 ч. Катализатор характеризовался следующей номинальной эмпирической формулой:

Mo1,000V0,400Nb0,128P0,080K0,033Ox

Катализатор З

Растворением 22,935 г молибдата аммония и 0,0357 г тетрахлораурата аммония в 100 мл дистиллированной воды, нагретой до 70°С, с перемешиванием готовили раствор "А". Раствор "Б" готовили растворением с перемешиванием 6,434 г ванадата аммония в 150 мл дистиллированной воды, нагретой до 70°С. Раствор "В" готовили растворением с перемешиванием 7,785 г аммонийоксалата ниобия в 100 мл дистиллированной воды, нагретой до 70°С. Каждому из растворов А, Б и В давали постоять в течение 15 мин, чтобы позволить реакционным компонентам максимально солюбилизироваться. Далее раствор В с перемешиванием при 70°С быстро добавляли в раствор Б. Раствор Б/В перемешивали в течение 15 мин при 70°С, а затем быстро добавляли в раствор А. По прошествии 15 мин раствор А/Б/В нагревали до температуры кипения с последующим выпариванием досуха в течение 1,5 ч. Затем полученный сухой "пирог" из катализатора переносили в сушильный шкаф для дополнительной сушки при 120°С в течение 2 ч. После сушки "пирог" из катализатора измельчали до тонкодисперсного порошка. Далее полученный порошок просеивали через сито с размерами ячеек 0,2 мм. Затем просеянный порошкообразный катализатор кальцинировали в статичной воздушной атмосфере в печи при 400°С в течение 4 ч. Катализатор характеризовался следующей номинальной эмпирической формулой:

Mo1,000V0,423Nb0,115Au0,008Ox

Катализатор И

Растворением 20,97 г молибдата аммония и 0,0337 г ацетата палладия в 100 мл дистиллированной воды, нагретой до 70°С, с перемешиванием готовили раствор "А". Раствор "Б" готовили растворением с перемешиванием 7,749 г ванадата аммония в 200 мл дистиллированной воды, нагретой до 70°С. Раствор "В" готовили растворением с перемешиванием 5,626 г аммонийоксалата ниобия, 0,598 г ацетата сурьмы и 0,472 г нитрата кальция в 200 мл дистиллированной воды, нагретой до 70°С. Каждому из растворов А, Б и В давали постоять в течение 15 мин, чтобы позволить реакционным компонентам максимально солюбилизироваться. Далее раствор В с перемешиванием при 70°С быстро добавляли в раствор Б. После перемешивания раствора Б/В в течение 15 мин при 70°С в него быстро добавляли раствор А. По прошествии 15 мин раствор А/Б/В нагревали до температуры кипения с последующим выпариванием досуха в течение 1,5 ч. Затем полученный сухой "пирог" из катализатора переносили в сушильный шкаф для дополнительной сушки при 120°С в течение 2 ч. После сушки "пирог" из катализатора измельчали до тонкодисперсного порошка. Далее полученный порошок просеивали через сито с размерами ячеек 0,2 мм. Затем просеянный порошкообразный катализатор кальцинировали в статичной воздушной атмосфере в печи при 350°С в течение 4 ч. Катализатор характеризовался следующей номинальной эмпирической формулой:

Mo1,000V0,5577Nb0,0913Sb0,0168Ca0,0168Pd0,0013Ox

Катализатор К

Растворением 15,491 г молибдата аммония в 100 мл дистиллированной воды, нагретой до 80°С, с перемешиванием готовили раствор "А". Раствор "Б" готовили растворением с перемешиванием 5,594 г ванадата аммония и 6,00 г щавелевой кислоты в 150 мл дистиллированной воды, нагретой до 80°С. Каждому из растворов А и Б давали постоять в течение 15 мин, чтобы позволить реакционным компонентам максимально солюбилизироваться. Далее раствор А с перемешиванием при 80°С быстро добавляли в раствор Б. После перемешивания раствора А/Б в течение 15 мин при 80° С добавляли с перемешиванием 0,0053 г ацетата палладия и 0,0004 г нитрата лантана. По прошествии 15 мин этот раствор нагревали до температуры кипения с последующим выпариванием досуха в течение 1,5 ч. Затем полученный сухой "пирог" из катализатора переносили в сушильный шкаф для дополнительной сушки при 120°С в течение 2 ч. После сушки "пирог" из катализатора измельчали до тонкодисперсного порошка. Далее полученный порошок просеивали через сито с размерами ячеек 0,2 мм. Затем просеянный порошкообразный катализатор кальцинировали в статичной воздушной атмосфере в печи при 350°С в течение 4 ч. Катализатор характеризовался следующей номинальной эмпирической формулой:

Mo1,000V0,584Pd0,000267La0,0001Ox

Катализаторы Л-О

Катализаторы Л-O готовили совместным измельчением катализаторов 3 (на основе Au) и И (на основе Pd), взятых в различных пропорциях. Относительные количества катализаторов З и И, использованных для приготовления катализаторов Л-O, указаны в таблице III.

Способ проведения реакции окисления этана с катализаторами Е-О

Как правило, 5 мл порошкообразного катализатора из катализаторов Е-О смешивали с 15 мл стеклянного бисера с диаметром шариков 0,4 мм, получая слой разбавленного катализатора объемом 20 мл. Далее этот разбавленный катализатор загружали в реактор с неподвижным слоем, выполненный из сплава "Хастеллой", с внутренним диаметром 12 мм и длиной 40 см. Катализатор удерживали в центре реактора с помощью кварцевых штырей совместно с инертным насадочным материалом поверх слоя катализатора и под ним. Далее для проверки на наличие утечек реактор испытывали под давлением гелия 20 бар. После этого в гелии под давлением 16 бар катализатор активировали нагреванием до 220°С со скоростью 5°С/мин и выдержкой в течение 1 ч с целью гарантировать полное разложение каталитических предшественников.

Затем в реактор вводили потоки этана, 20% кислорода в гелии и воды, необходимые для гарантии создания требуемой входящей композиции. Эта композиция включала 52 об.% этана, 6,7 об.% кислорода, 10 об.% этилена, 5 об.% воды, а остальное гелий. Общий расход исходных материалов поддерживали на таком уровне, при котором гарантировалась ССПГ от 2000 до 9000/ч, в частности 3200/ч. После установления равновесия в течение 60 мин из отходящего потока отбирали пробы газа для ГХ системы (Unicam модели 4400) с целью количественного определения этана, этилена, кислорода и гелия.

Заданную температуру в реакторе повышали до 293°С с целью добиться одинаковой реакторной температуры от 299 до 301°С для каждого из катализаторов от Е до К, что позволяло упростить прямое сопоставление. По прошествии еще одного периода установления равновесия в течение 60 мин жидкий продукт начинали собирать и продолжали в течение периода, как правило, 18 ч. В течение этого периода состав отходящего газа определяли с помощью ГХ анализа (прибор ProGC, Unicam). Объем отходящего газа в период всего эксперимента измеряли расходомером для воды/газа. В течение периода эксперимента собранные жидкие продукты выделяли и взвешивали. Состав жидких продуктов определяли ГХ анализом (приборы Unicam моделей 4400 и 4200, снабженные в качестве детекторов соответственно ТКД и ПИД).

По данным анализа потоков исходных материалов и продуктов с помощью уравнений, приведенных выше при описании способа проведения реакции окисления этана с катализаторами А-Д, рассчитывали расход и состав материалов, степень превращения исходных материалов, селективность в отношении продуктов, объемную производительность (ОПР) и молярное соотношение между этиленом и уксусной кислотой.

Примеры с 6 по 10.

При осуществлении описанного выше общего способа проведения реакции с катализаторами от Е до О применяли катализаторы от Е до К. Результаты сведены в представленную ниже таблицу IV.

б Отрицательное значение молярного соотношения между этиленом и уксусной кислотой указывает на то, что катализатор не столько содействовал получению, столько являлся потребителем чистого этилена.

Данные экспериментов примеров 6-10 свидетельствуют о том, что селективности в отношении этилена и уксусной кислоты в одних и тех же реакционных условиях у разных катализаторов оказывались разными, вследствие чего молярное соотношение между этиленом и уксусной кислотой можно было бы регулировать и поддерживать на заданном уровне с использованием в окислительной реакционной зоне регулируемых количеств двух разных катализаторов.

Примеры 11-14

При осуществлении описанного выше общего способа проведения реакции с катализаторами от Л до О применяли катализаторы от Е до О. Результаты сведены в представленную ниже таблицу V.

Изучение данных таблицы V ясно показывает, что регулирование относительных количеств разных катализаторов З и И в окислительной реакционной зоне позволяет поддерживать молярное соотношение между этиленом и уксусной кислотой на заданном уровне.

Изобретение относится к усовершенствованному способу окисления С2-С4алкана с получением соответствующих алкена и карбоновой кислоты, который включает введение этого алкана в окислительной реакционной зоне в контакт с содержащим молекулярный кислород газом и необязательно по меньшей мере одним соответствующим алкеном и водой в присутствии по меньшей мере двух катализаторов с различной селективностью, каждый из которых эффективен при окислении алкана до соответствующих алкена и карбоновой кислоты, с получением продукта, включающего алкен, карбоновую кислоту и воду, и в котором молярное соотношение между получаемыми в этой окислительной реакционной зоне алкеном и карбоновой кислотой регулируют или поддерживают на заданном уровне путем регулирования в такой окислительной реакционной зоне относительных количеств по меньшей мере двух катализаторов. Изобретение относится также к объединенному способу получения алкилкарбоксилата, включающему вышеуказанную стадию получения алкена и карбоновой кислоты в первой реакционной зоне и стадию введения во второй реакционной зоне по меньшей мере части каждого из получаемых в первой реакционной зоне алкена и карбоновой кислоты во взаимный контакт в присутствии по меньшей мере одного катализатора, эффективного при получении алкилкарбоксилата, с получением этого алкилкарбоксилата. Изобретение относится к способу получения алкенилкарбоксилата, включающему вышеуказанную стадию получения алкена и карбоновой кислоты в первой реакционной зоне и стадию введения во второй реакционной зоне по меньшей мере части каждого из получаемых в первой реакционной зоне алкена и карбоновой кислоты и содержащего молекулярный кислород газа во взаимный контакт в присутствии по меньшей мере одного катализатора, эффективного при получении алкенилкарбоксилата, с получением этого алкенилкарбоксилата. 3 н. и 27 з.п. ф-лы, 1 ил., 5 табл.

(а) введение в окислительной реакционной зоне С2-C4алкана в контакт с содержащим молекулярный кислород газом и необязательно по меньшей мере одним соответствующим алкеном и водой в присутствии по меньшей мере двух катализаторов с различной селективностью, каждый из которых эффективен при окислении алкана до соответствующих алкена и карбоновой кислоты, с получением продукта, включающего алкен, карбоновую кислоту и воду; и

(б) введение во второй реакционной зоне по меньшей мере части каждого из получаемых в первой реакционной зоне алкена и карбоновой кислоты во взаимный контакт в присутствии по меньшей мере одного катализатора, эффективного при получении алкилкарбоксилата, с получением этого алкилкарбоксилата,

причем в этом способе молярное соотношение между получаемыми в этой окислительной реакционной зоне алкеном и карбоновой кислотой регулируют или поддерживают на заданном уровне путем регулирования в такой окислительной реакционной зоне относительных количеств по меньшей мере двух катализаторов.

(а) введение в окислительной реакционной зоне С2-С4алкана в контакт с содержащим молекулярный кислород газом и необязательно по меньшей мере одним соответствующим алкеном и водой в присутствии по меньшей мере двух катализаторов с различной селективностью, каждый из которых эффективен при окислении алкана до соответствующих алкена и карбоновой кислоты, с получением продукта, включающего алкен, карбоновую кислоту и воду; и

(б) введение во второй реакционной зоне по меньшей мере части каждого из получаемых в первой реакционной зоне алкена и карбоновой кислоты и содержащего молекулярный кислород газа во взаимный контакт в присутствии по меньшей мере одного катализатора, эффективного при получении алкенилкарбоксилата, с получением этого алкенилкарбоксилата,

причем в этом способе молярное соотношение между получаемыми в этой окислительной реакционной зоне алкеном и карбоновой кислотой регулируют или поддерживают на заданном уровне путем регулирования в такой окислительной реакционной зоне относительных количеств по меньшей мере двух катализаторов.

| US 5162578 А, 10.11.1992 | |||

| Способ получения волокнистого полуфабриката | 1980 |

|

SU926126A1 |

| US 6040474 А, 21.03.2000 | |||

| US 3919257 А, 11.11.1975 | |||

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ОКИСЛЕНИЕМ ЭТИЛЕНА И ТВЕРДЫЙ МЕТАЛЛОКОМПЛЕКСНЫЙ КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1991 |

|

RU2043987C1 |

| RU 98108151 А, 27.03.2000. | |||

Авторы

Даты

2006-05-10—Публикация

2001-10-25—Подача