Настоящее изобретение относится к катализатору окисления этана до этилена и/или уксусной кислоты и/или окисления этилена до уксусной кислоты, а также к способу получения уксусной кислоты и/или этилена с использованием этого катализатора. Катализаторы, включающие молибден, ванадий и ниобий в сочетании с кислородом и предназначенные для применения в процессах получения уксусной кислоты окислением этана и этилена, в данной области техники известны, например, из US 4250346.

В US 4250346 описано окислительное дегидрирование этана до этилена в ходе проведения газофазной реакции с относительно высокими степенью превращения, селективностью и производительностью при температуре менее 500°С с применением в качестве катализатора композиции, включающей как элементы молибден, Х и Y в соотношении МоaXbYc, где Х обозначает Сr, Мn, Nb, Та, Ti, V и/или W, предпочтительно Мn, Nb, V и/или W, Y обозначает Вi, Се, Со, Сu, Fе, К, Mg, Ni, P, Pb, Sb, Si, Sn, Tl и/или U, предпочтительно Sb, Се и/или U, а обозначает 1, b обозначает 0,05-1,0 и с обозначает 0-2, предпочтительно 0,05-1,0, при условии, что общее значение с для Со, Ni и/или Fe составляет менее 0,5.

Заявка WO 99/20592, поданная фирмой Celanese, относится к способу селективного получения уксусной кислоты из этана, этилена или их смесей и кислорода при высокой температуре в присутствии катализатора формулы МоaPdbXcYd, в которой Х обозначает один или несколько следующих элементов: Сr, Mn, Nb, Та, Ti, V, Те и W, Y обозначает один или несколько следующих элементов: В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Au, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Nb, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl и U, а обозначает 1, b обозначает 0,0001-0,01, с обозначает 0,4-1, a d обозначает 0,005-1.

DE 19630832 A1 относится к аналогичной каталитической композиции, в которой а обозначает 1, b>0, c>0, a d обозначает 0-2. В предпочтительном варианте а обозначает 1, b обозначает 0,0001-0,5, с обозначает 0,1-1,0, а d обозначает 0-1,0.

Для действия катализаторов по обеим публикациям WO 99/20592 и DE 19630832 необходимо присутствие палладия.

Заявка WO 98/47850 относится к способу получения уксусной кислоты из этана, этилена или их смесей и катализатору формулы WaXbYcZd, в которой Х обозначает один или несколько следующих элементов: Pd, Pt, Ag и Au, Y обозначает один или несколько следующих элементов: V, Nb, Сr, Mn, Fe, Sn, Sb, Cu, Zn, U, Ni и Bi, Z обозначает один или несколько следующих элементов: Li, Na, К, Rb, Cs, Be, Mg, Ca, Sr, Ba, Sc, Y, La, Ti, Zr, Hf, Ru, Os, Co, Rh, Ir, B, Al, Ga, In, Tl, Si, Ge, Pb, P, As и Те, а обозначает 1, b>0, c>0, a d обозначает 0-2.

Катализатор согласно WO 98/47850 не содержит молибдена.

Заявка WO 99/51339 относится к каталитической композиции для селективного окисления этана и/или этилена до уксусной кислоты, причем эта композиция представляет собой сочетание с кислородом следующих элементов: MoaWbAgcIrdXeYf, где Х обозначает элементы Nb и V, Y обозначает один или несколько элементов, выбранных из группы, включающей Сr, Mn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Се, Со, Rh, Сu, Au, Fe, Ru, Os, К, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re и Pd, a, b, c, d, e и f указывают такие грамм-атомные соотношения элементов, при которых 0<a≤1, 0≤b<1 и a+b=1, 0<(c+d)≤0,1, 0<e≤2 и 0≤f≤2.

В данной области техники сохраняется необходимость в катализаторе для окисления этана до этилена и/или уксусной кислоты и/или окисления этилена до уксусной кислоты и в разработке способе получения уксусной кислоты и/или этилена с применением такого катализатора.

При создании настоящего изобретения было установлено, что катализаторы окисления, которые включают молибден, ванадий и ниобий в сочетании с кислородом и в которых в отсутствие палладия в качестве существенного компонента используют золото, способны решить вышеуказанную задачу как в отношении катализатора окисления, так и способа, осуществляемого с его применением.

Таким образом, по настоящему изобретению предлагается каталитическая композиция для окисления этана до этилена и/или уксусной кислоты и/или для окисления этилена до уксусной кислоты, которая в сочетании с кислородом включает следующие элементы: молибден, ванадий, ниобий и золото в отсутствие палладия в соответствии с эмпирической формулой

в которой Y обозначает один или несколько элементов, выбранных из группы, включающей Сr, Мn, Та, Ti, В, Al, Ga, In, Pt, Zn, Cd, Bi, Ce, Co, Rh, Ir, Cu, Ag, Fe, Ru, Os, K, Rb, Cs, Mg, Ca, Sr, Ba, Zr, Hf, Ni, P, Pb, Sb, Si, Sn, Tl, U, Re, Те и La, a, b, c, d, e и f указывают такие грамм-атомные соотношения элементов, при которых: 0<а≤1; 0≤b<1 и а+b=1, 10-5<c≤0,02, 0<d≤2, 0<е≤1 и 0≤f≤2.

К катализаторам, отвечающим формуле (I), относятся следующие:

MoaWbAucVdNbeYf

MoaAucVdNbeYf

MoaWbAucVdNbe

MoaAucVdNbe

Примеры приемлемых катализаторов, отвечающих формуле (I), включают: Mо1,00V0,25Nb0,12Au0,01Oy, Mo1,00V0,213 Nb0,138 Au0,007Oy,Mo1,00V0,232Nb0,139Au0,007Oy и Mo1,000V0,426Nb0,115Au0,0008 Oy, где y обозначает число, которое соответствует валентностям элементов композиции для кислорода.

Предпочтительно а>0,01. Предпочтительно d>0,1. Предпочтительно е>0,01. Предпочтительно е≤0,5. Предпочтительно f≥0,01. Предпочтительно f≤0,5.

Предпочтительное значение Y выбирают из группы, включающей Вi, Са, Се, Сu, К, Р, Sb, La и Те.

Преимущество каталитических композиций в соответствии с настоящим изобретением состоит в том, что они способны проявлять более высокую активность и селективность при превращении этана и/или этилена в уксусную кислоту и/или этилен.

Каталитические композиции могут быть приготовлены по любому из методов, которые обычно применяют при приготовлении катализаторов. Приемлемый катализатор может быть приготовлен из раствора растворимых соединений и/или комплексов и/или соединений каждого из металлов. Предпочтительный раствор представляет собой водную систему, значения рН которой находятся в интервале 1-12, предпочтительно 2-8, при температуре 20-100°С.

Обычно смеси соединений, включающих упомянутые элементы, готовят растворением достаточных количеств растворимых соединений и диспергированием всех нерастворимых соединений таким образом, чтобы обеспечить в каталитической композиции целевое грамм-атомное соотношение между элементами. После этого каталитическую композицию можно готовить удалением из смеси растворителя. Катализатор можно кальцинировать выдержкой при температуре 200-550°С (целесообразно на воздухе или в кислороде) в течение периода, составляющего от 1 мин до 24 ч. Предпочтителен слабый ток воздуха или кислорода.

Можно использовать катализатор без носителя или на носителе. Приемлемые носители включают диоксид кремния, оксид алюминия, диоксид циркония, диоксид титана, карбид кремния и смесь двух или большего числа этих материалов.

Более подробно приемлемый метод получения каталитической композиции описан, например, в ЕР-А 0166438.

Катализатор может быть использован в форме неподвижного или псевдоожиженного слоя.

В изобретении предлагается также способ получения этилена и/или уксусной кислоты из газообразной смеси, включающей этан и/или этилен, который включает введение этой газообразной смеси при повышенной температуре в присутствии представленной в настоящем описании каталитической композиции в контакт с газом, содержащим молекулярный кислород.

Этан окисляют до этилена и/или уксусной кислоты, и/или этилен окисляют до уксусной кислоты. В предпочтительном варианте этан и необязательно этилен окисляют до смеси, которая включает этилен и уксусную кислоту и которая может быть использована с добавлением или без добавления или удаления уксусной кислоты и/или этилена для получения винилацетата в объединенном процессе реакцией с газом, содержащим молекулярный кислород.

Исходный газ включает этан и/или этилен, предпочтительно этан.

Этан и/или этилен может быть использован в практически чистом виде или в виде смеси с одним или несколькими такими материалами, как азот, метан, диоксид углерода и вода в форме пара, которые могут содержаться в больших количествах, например более 5 об.%, или с одним или несколькими такими материалами, как водород, монооксид углерода, С3/С4алкены и другие алкены, которые могут содержаться в небольших количествах, например менее 5 об.%.

Молекулярным кислородсодержащим газом может быть воздух или газ, который богаче или беднее молекулярным кислородом, чем воздух, например кислород. Приемлемым газом может служить, например, кислород, разбавленный пригодным разбавителем, например азотом.

Помимо этана и/или этилена и содержащего молекулярный кислород газа, в предпочтительном варианте следует подавать воду (пар), поскольку она способна повысить селективность в отношении уксусной кислоты.

Приемлемая повышенная температура может находиться в интервале 200-500°С, предпочтительно 200-400°С.

Приемлемое давление может быть равным атмосферному или повышенным, например в интервале 1-50 бар, предпочтительно 1-30 бар.

В предпочтительном варианте перед использованием каталитической композиции в способе по изобретению ее кальцинируют. Соответствующее кальцинирование можно проводить выдержкой при приемлемой температуре в интервале 250-500°С в присутствии кислородсодержащего газа, например воздуха.

Рабочие условия и другую информацию применительно к осуществлению изобретения можно найти в упомянутой выше литературе, например в US 4250346.

Нижепредлагаемый способ проиллюстрирован на примерах.

ПОЛУЧЕНИЕ КАТАЛИЗАТОРА

Примеры в соответствии с настоящим изобретением

Пример 1 (Mo1,00V0,25Nb0,125Au0,0139Oy) у=3,9

Раствор готовили растворением 12,71 г молибдата аммония, 2,11 г ванадата аммония, 2,43 г хлорида ниобия, 0,36 г хлораурата аммония и 2,03 г щавелевой кислоты в 200 мл воды, нагретой до 70°С, в течение 15 мин с последующим упариванием досуха в течение 2 ч. Полученный "пирог" катализатора измельчали, а затем кальцинировали в неподвижном воздухе в сушильном шкафу при 350°С в течение 5 ч. Состав катализатора, который определяли рентгеновским флуоресцентным анализом и который, как установлено, включал следы платины, серебра, иридия, родия и рутения, отвечал следующей эмпирической формуле:

Mo1,00V0,25Nb0,125Au0,0139Pt0,000035Ag0,000005Ir0,000001Rh0,000002Ru0,000004Oy

Пример 2 (Мо1,00V0,25Nb0,125Au0,0139ОУ) у=3,9

Раствор готовили растворением 12,71 г молибдата аммония, 2,11 г ванадата аммония, 2,43 г хлорида ниобия, 0,36 г хлораурата аммония и 2,03 г щавелевой кислоты в 200 мл воды, нагретой до 70°С, в течение 15 мин с последующим упариванием досуха в течение 2 ч. Полученный "пирог" катализатора измельчали, затем кальцинировали в неподвижном воздухе в сушильном шкафу при 350°С в течение 5 ч. Состав катализатора, который определяли рентгеновским флуоресцентным анализом и который, как установлено, включал следы платины, серебра, иридия, родия и рутения, отвечал следующей эмпирической формуле:

Mo1,00V0,25Nb0,125Au0,0139Pt0,000005Ag0,000007Ir0,0000002Rh0,0000003Ru0,000004Oy

Пример 3 (Мо1,00V0,426Nb0,115Au0,0008ОУ) у=4,2

Раствор готовили растворением 12,92 г молибдата аммония, 3,65 г ванадата аммония, 2,27 г хлорида ниобия, 0,0214 г хлораурата аммония и 2,43 г щавелевой кислоты в 200 мл воды, нагретой до 70°С, в течение 15 мин с последующим упариванием досуха в течение 2 ч. Полученный "пирог" катализатора измельчали, а затем кальцинировали в неподвижном воздухе в сушильном шкафу при 400°С в течение 5 ч. Номинальный состав катализатора соответствовал, таким образом, следующей формуле:

Mo1,00V0,426Nb0,115Au0,0008Oy

Примеры, не соответствующие изобретению

Сравнительный пример А (Мо1,00V0,25Nb0,12Оу) у=3,9

Раствор А готовили растворением 12,71 г молибдата аммония в 50 мл воды, нагретой до 70°С. Второй раствор Б готовили растворением 2,11 г ванадата аммония в 70 мл воды, нагретой до 70°С. Другой раствор В готовили растворением 2,43 г хлорида ниобия и 2,02 г щавелевой кислоты в 50 мл воды, нагретой до 70°С. Далее этот раствор В добавляли в раствор Б и образовавшуюся смесь выдерживали при 70°С в течение 15 мин. Затем добавляли раствор А и конечную смесь выдерживали при 70°С в течение 15 мин, после чего упаривали досуха в течение не более 2 ч. Полученный "пирог" катализатора измельчали, затем кальцинировали в неподвижном воздухе в сушильном шкафу при 350°С в течение 5 ч. Номинальный состав катализатора соответствовал, таким образом, следующей формуле:

Мо1,00V0,25Nb0,12ОУ

Сравнительный пример Б (Мо1,00V0,25Oy) у=3,5

Работали аналогично сравнительному примеру А, за исключением того, что раствор В не готовили. Номинальный состав катализатора соответствовал, таким образом, следующей формуле: Мo1,00V0,25Oy.

Сравнительный пример В (Мо1,00V0,25Nb0,12Rd0,01Oy) у=3,9

Работали аналогично сравнительному примеру А, за исключением того, что в раствор А добавляли 0,23 г ацетата Pd. Номинальный состав катализатора соответствовал, таким образом, формуле: Мо1,00V0,25Nb0,12Ru0,01Oy.

Сравнительный пример Г (Мо1,00V0,25Nb0,12Ru0,01Oy) у=3,9

Работали аналогично сравнительному примеру А, за исключением того, что в раствор А добавляли 0,36 г аммонийрутенийгексахлорида. Номинальный состав катализатора соответствовал, таким образом, следующей формуле: Мо1,00V0,25Nb0,12Ru0,01Oy.

Сравнительный пример Д (Мо1,00V0,25Nb0,12Ru0,01Oy) y=3,9

Работали аналогично сравнительному примеру А, за исключением того, что в раствор А добавляли 0,15 г гидроксида Rh(III). Номинальный состав катализатора соответствовал, таким образом, следующей формуле: Мо1,00V0,25Nb0,12Rh0,01Oy.

ИСПЫТАНИЕ КАТАЛИЗАТОРОВ

В реактор с неподвижным слоем, выполненный из сплава хастеллой марки С276, с внутренним диаметром 12 мм и длиной 40 см обычно загружали 5-миллилитровые порции катализатора. Для удержания катализатора на месте в центральной части реактора использовали стеклянные шарики. Таким образом, над катализатором стеклянные шарики обеспечивали смешение газообразных и жидких реагентов и создавали зону их предварительного нагрева. Далее для проверки на наличие утечек этот экспериментальный прибор испытывали с использованием гелия под давлением 21 бар. После этого катализаторы активировали нагреванием до создания реакционного давления со скоростью 5°С/мин в гелиевой атмосфере в течение 16 ч для полного разложения каталитических предшественников.

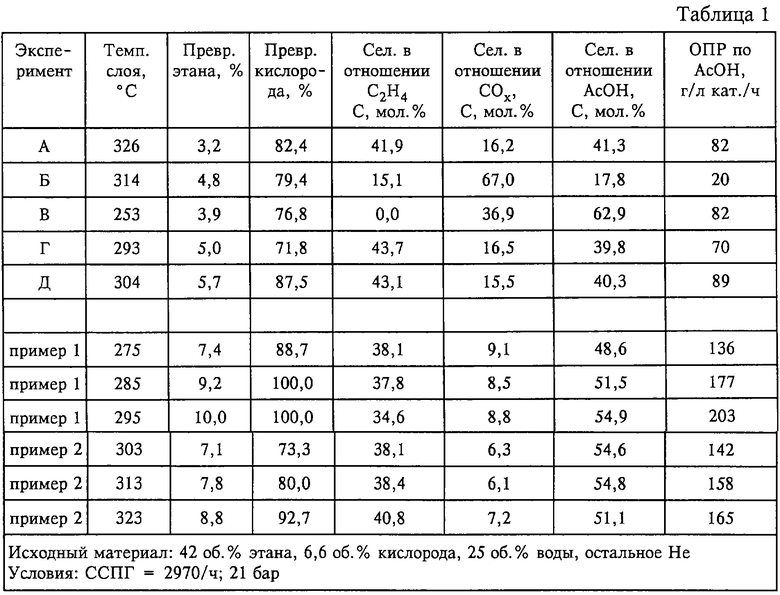

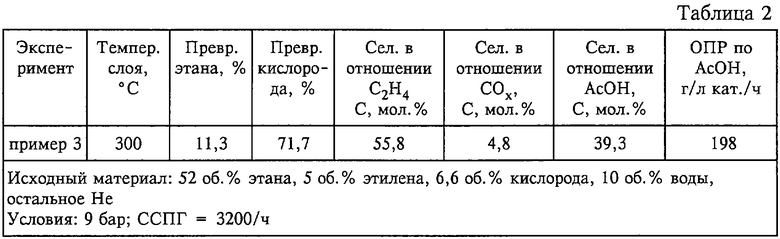

Затем в примерах 1 и 2 и сравнительных примерах в реактор вводили требуемые потоки этана, 20%-ного кислорода в гелии и воды таким образом, чтобы получить на входе следующий состав: 42 об.% этана, 6,6 об.% кислорода, 25 об.% гелия и 26,4 об.% воды (в виде пара). Общий расход потоков исходных материалов поддерживали на уровне, при котором среднечасовая скорость подачи газа (ССПГ) составляла примерно 3000/ч. В случае примера 3 эксплуатационные характеристики определяли с подачей меньшего количества воды в исходных материалах, чем в примерах 1 и 2, а этилен вводили в исходную смесь таким образом, чтобы исходный материал на входе имел следующий состав: 52 об.% этана, 5 об.% этилена, 6,6 об.% кислорода, 10 об.% воды, остальное гелий.

После установления баланса в течение 30 мин из отходившего потока отбирали пробы газа для калибровки газового хроматографа (ГХ, модель Unicam 4400) на этан, кислород и гелий. Далее температуру реактора повышали до тех пор, пока не достигали 75-100%-ного превращения кислорода, на что указывало содержание кислорода в отходившем потоке менее 2,2 об.%.

По завершении 30-минутного периода установления баланса в условиях стационарного режима в течение промежутка времени, как правило, равного 4-5 ч, оценивали катализатор. В период эксперимента расходомером измеряли объем отходящего газа. Жидкие продукты собирали и по завершении эксперимента взвешивали. Состав газообразных и жидких продуктов определяли по результатам анализа с помощью ГХ (модели Unicam 4400 и 4200, снабженные соответственно термокондуктометрическим и пламенно-ионизационным детекторами (ТКД и ПИД)).

Все данные о расходе и составе потоков исходных материалов и продуктов сведены в таблицу, а приведенные ниже параметры рассчитывали в соответствии со следующими формулами, в которых АсОН обозначает уксусную кислоту:

ОПР (объемная производительность), % = (г АсОН)/л каталитического слоя/ч;

степень превращения:

этана = (число молей этана на входе - число молей этана на выходе)/число молей этана на входе × 100;

кислорода = (число молей кислорода на входе - число молей кислорода на выходе)/число молей кислорода на входе × 100;

селективность:

в отношении АсОН (С, мол.%) = (число молей АсОН × 2 на выходе)/(число молей превращенного этана × 2)х100;

в отношении этилена (С, мол.%) = (число молей этилена × 2 на выходе)/(число молей превращенного этана × 2)х100;

в отношении СО (С, мол.%) = (число молей СО × 2 на выходе)/(число молей превращенного этана × 2)х100;

в отношении СО2 (С, мол.%) = (число молей СО2 × 2 на выходе)/(число молей превращенного этана × 2)х100;

в отношении СОx = селективность в отношении СО (С, мол.%) + селективность в отношении СО2 (С, мол.%).

Как правило, массовый баланс и углеродный баланс для реакции был равным, как устанавливали, 100±5%.

РЕЗУЛЬТАТЫ

В таблицах 1 и 2 сопоставлены рабочие характеристики вышеописанных катализаторов. Каждый катализатор оценивали в стандартных условиях, указанных в таблицах, за исключением температуры, которую с целью упростить сравнение варьировали таким образом, чтобы добиться 70-90%-ного превращения кислорода.

Представленные в таблицах результаты свидетельствуют о наличии очевидного промоторного эффекта золота в оксидных катализаторах на основе Mo-V-Nb. Представленные в таблицах результаты свидетельствуют также о том, что на рабочие характеристики промотированных золотом катализаторов, предлагаемых в соответствии с настоящим изобретением, влияние оказывают молярные соотношения между молибденом, ванадием и ниобием и содержание золота, равно как и реакционные условия.

Каталитическая композиция для окисления этана до этилена и/или уксусной кислоты и/или окисления этилена до уксусной кислоты, которая в сочетании с кислородом включает следующие элементы: молибден, ванадий, ниобий и золото в отсутствие палладия в соответствии с эмпирической формулой MoaWbAuсVdNbeYf (I), в которой Y обозначает один или несколько элементов, выбранных из группы, включающей Pt, Co, Rh, Ir, Cu, Ag, Fe, Ru, Os и Ni; a, b, c, d, e и f указывают такие грамм-атомные соотношения элементов, при которых: 0<а≤1; 0≤b<1 и а + b = 1, 10-5<c≤0,02, 0<d≤2, 0<е≤1 и 0≤f≤2. Заявлены также способ окисления этана до этилена и/или уксусной кислоты и/или окисления этилена до уксусной кислоты и способ получения винилацетата в присутствии каталитической композиции. Преимущество каталитических композиций состоит в том, что они способны проявлять более высокую активность и селективность в вышеуказанных процессах. 3 н. и 7 з.п. ф-лы, 2 табл.

0<а≤1; О≤b<1 и а + b = 1,

10-5<c≤0,02,

0<d≤2,

0<е≤1 и

0≤f≤2.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| СПОСОБ ОКИСЛЕНИЯ ЭТАНА В УКСУСНУЮ КИСЛОТУ | 1992 |

|

RU2094423C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| Электрод для направления электрической дугой твердого сплава | 1933 |

|

SU43100A1 |

| Зажимное приспособление для захвата обсадных труб или буровых штанг при бурении скважин | 1925 |

|

SU6248A1 |

Авторы

Даты

2004-10-20—Публикация

2000-03-31—Подача