Настоящее изобретение относится к пластифицированным поливинилбутиралям, к способу их получения, а также к их применению в любых желательных композициях для формования, в частности при изготовлении пленок, примером применения которых является промежуточный слой в многослойном безопасном стекле.

Применение поливинилбутираля (PVB) при получении пленок для ламинированного небьющегося безосколочного стекла (LSG) известно. Имеется также необходимость пластифицировать поливинилбутираль, температура стеклования которого слишком уж высока без добавления подходящих пластификаторов. Говоря конкретно, в первую очередь при переработке непластифицированного PVB с получением пленок важно использовать известные способы экструзии и, во-вторых, требуемой стойкости к пенетрации у пленок нельзя добиться без добавления пластификаторов.

Пластификаторы, подходящие для получения пленок из PVB, должны удовлетворять определенным требованиям. Важными свойствами, помимо прочего, являются очень хорошая совместимость с PVB, высокая прозрачность (отсутствие окраски, отсутствие помутнения), высокая температура кипения и низкое содержание влаги, а также высокий уровень гидрофобных свойств.

Известными пластификаторами для PVB являются сложные эфиры, полученные из алифатических одно- и двухосновных карбоновых кислот и одно- или многоатомных спиртов или простых эфиров олигоалкиленгликолей, а также различные фталаты, например те, что описываются в US-A-5137954. Однако предпочтительно применение сложных диэфиров, полученных из ди-, три- или тетраэтиленгликолей и алифатических одноосновных карбоновых кислот, или же диалкиладипатов.

Особое предпочтение отдается применению в качестве пластификатора полиэтиленгликольди-2-этилгексаноата благодаря его хорошей совместимости с PVB и низкой цене, и его применение описывается, например, в DE-A-24 53 780 и WO 97/24230. Однако недостаток триэтиленгликольди-2-этилгексаноата как пластификатора заключается в наличии хорошей совместимости только с поливинилбутиралем, содержание поливинилового спирта (содержание PVA) в котором менее 19,5% (мас.).

DE-A-28 20 780 описывает дибензоаты ди- и триалкиленгликолей, известные, например, из US-A-2956978 в качестве возможного ингредиента специальной содержащей сложные эфиры фосфорной кислоты смеси пластификаторов для PVB.

Поэтому целью настоящего изобретения является создание пластификаторов, которые могли бы пластифицировать PVB и обладали бы хорошей совместимостью с PVB, а также, в частности, с относительно гидрофильными поливинилбутиралями, отличающимися относительно высокими уровнями содержания поливинилового спирта. Кроме того, пластификаторы должны по мере возможности быть менее дорогостоящими по сравнению с известными пластификаторами для PVB.

К удивлению было обнаружено, что дибензоаты алкилен- и/или полиалкиленгликолей, в частности ди-, три- и/или тетраалкиленгликолей, позволяют добиться упомянутой выше цели и по сравнению с соединениями, обычно используемыми для пластифицирования PVB, значительно лучшим образом в том, что касается соответствия требованиям, предъявляемым к ним как к пластификаторам для пластификации PVB.

Поэтому настоящее изобретение предлагает пластифицированные поливинилбутирали, которые содержат в качестве пластификатора, по меньшей мере, один дибензоат алкилен и/или полиалкиленгликолей.

Предпочтительными пластификаторами являются дибензоаты ди-, три- или тетраалкиленгликолей, а особое предпочтение отдается дибензоатам диалкиленгликолей, а в данном случае, в особенности, дипропиленгликольдибензоату.

Как результат получения пластификаторов на основе дибензоатов, они также могут содержать и соответствующие монобензоаты. Кроме того, они также могут содержать сложные эфиры бензойной кислоты, полученные в реакции с соответствующими моноалкиленгликолями.

Пластификаторы, использованные в соответствии с изобретением, отличаются значительно лучшей совместимостью с поливинилбутиралем. Улучшенная совместимость в сравнении с предшествующим уровнем техники видится в минимизации нежелательного явления выпотевания.

Результат удивителен, поскольку пластификаторы, присутствующие в поливинилбутиралях изобретения, сопоставимы с известными сложными диэфирами алкиленгликолей, известными своим применением при получении пленки PVB, в том числе с триэтиленгликольди-2-этилгексаноатом, по своей химической структуре и по соотношению гидрофильных и гидрофобных фракций молекулы известному как значение ГЛБ (гидрофильно/липофильный баланс).

Кроме того, очень хорошая совместимость с поливинилбутиралем не ограничивается описанным в WO 97/24230 узким диапазоном содержания PVA в поливинилбутирале от 19,5 до 17,0% (мас.), но также включает и ацетали, которые значительно более гидрофильны.

Например, содержание поливинилового спирта в поливинилбутиралях, использованных в качестве исходных веществ, предпочтительно находится в диапазоне от 10 до 25% (мас.), в особенности предпочтительно от 16 до 23% (мас.).

Абсолютно никаких ограничений не накладывается на молярную массу использованных поливинилбутиралей. Однако предпочтение отдается поливинилбутиралям с молярной массой, по меньшей мере, равной 50000 г/моль.

Содержание поливинилацетата в поливинилбутиралях, использованных в качестве исходных веществ, предпочтительно находится в диапазоне от 0 до 20% (мас.).

Пластифицированные поливинилбутирали изобретения предпочтительно содержат от 5 до 90 массовых частей, в особенности предпочтительно от 15 до 85 массовых частей, в частности от 25 до 80 массовых частей пластификатора, в расчете на 100 массовых частей поливинилбутираля.

Пластификаторы, присутствующие в пластифицированных поливинилбутиралях изобретения, также отличаются значительным преимуществом по цене в сравнении с известными пластификаторами, например с триэтиленгликольди-2-этилгексаноатом. Данное преимущество является результатом применения при их получении бензойной кислоты, причем данная кислота стоит значительно меньше по сравнению с относительно длинноцепными алифатическими карбоновыми кислотами.

Еще одним преимуществом пластифицированных поливинилбутиралей изобретения является то, что хорошая совместимость пластификаторов делает возможным применение более высоких долей содержания пластификатора в PVB, что позволяет уменьшить температуры стеклования в большей степени.

Пластифицированные поливинилбутирали изобретения могут содержать и другие пластификаторы, помимо пластификаторов на основе дибензоатов данного изобретения, которые в свою очередь могут быть образованы смесью. Другие пластификаторы, которые можно использовать в данном случае, являются любыми из пластифицирующих соединений, известных специалисту в соответствующей области, в частности сложными эфирами одно- или многоосновных кислот, одно- или многоатомных спиртов или алкилен- или полиалкиленгликолей.

Примерами предпочтительных других пластификаторов являются сложные диэфиры алифатических диолов или же (поли)алкиленгликолей или (поли)алкиленполиолов, полученные в реакции с алифатическими карбоновыми кислотами, предпочтительно сложные диэфиры полиалкиленгликолей, в частности сложные диэфиры, полученные из ди-, три- или тетраэтиленгликоля и алифатических (С6-С10) карбоновых кислот, а также сложные диэфиры, полученные из алифатических или ароматических (С2-С18) двухосновных карбоновых кислот и алифатических (С4-С12) спиртов, например фталаты, предпочтительно дигексиладипат, а также смеси упомянутых сложных эфиров.

Доля содержания дополнительных пластификаторов в расчете на полное количество пластификатора в общем случае находится в диапазоне от 0 до 99% (мас.), предпочтительно в диапазоне от 0 до 80% (мас.), а особенно предпочтительно в диапазоне от 0 до 50% (мас.).

Кроме того, пластифицированные поливинилбутирали изобретения могут также содержать обычно используемые добавки, такие как смазки для форм, стабилизаторы, красители и/или пигменты.

Настоящая заявка также предлагает способ получения пластифицированных поливинилбутиралей изобретения, который включает перемешивание и гомогенизацию, по меньшей мере, одного пластификатора на основе дибензоата, а также тогда, когда это будет уместно, и дополнительных других пластификаторов с поливинилбутиралем. Данные перемешивание и гомогенизацию можно проводить либо в одну стадию технологического процесса, либо в виде двух примыкающих стадий технологического процесса. Смесь в данном случае тогда, когда это будет уместно, может также содержать и другие добавки, например смазки для форм, стабилизаторы, красители и/или пигменты.

Данные перемешивание и гомогенизацию можно проводить в любых аппаратах, известных специалисту в соответствующей области и подходящих для данных целей. Примерами подходящих аппаратов являются смесители, замесочные машины и экструдеры, где они также могут иметь возможность эксплуатации и при повышенной температуре и/или давлении, превышающем атмосферное.

Пластифицированные поливинилбутирали изобретения используют для получения любой желательной композиции для формования, но в особенности для получения пленок.

Поэтому настоящая заявка также предлагает и композицию для формования, содержащую пластифицированные поливинилбутирали изобретения. Однако настоящая заявка, в частности, также предлагает и пленку, содержащую пластифицированные поливинилбутирали изобретения.

Способы получения пленок из поливинилбутираля специалисту в соответствующей области известны. Например, пластифицированные поливинилбутирали изобретения можно перерабатывать непосредственно с получением пленки при применении экструзии, например, с применением щелевой экструзионной головки или отливки. Пленки изобретения могут содержать и другие обычно используемые добавки, например антиоксиданты, стабилизаторы ультрафиолетового излучения, красители, пигменты, а также смазки для форм.

По сравнению с предшествующим уровнем техники пленки изобретения сводят к минимуму нежелательные явления выпотевания. Вместе с относительно низкой ценой данное свойство в высшей степени выгодно для основного сектора применения пленок - для изготовления многослойного безопасного стекла.

Поэтому настоящее изобретение также предлагает применение пленок изобретения для изготовления ламинированного небьющегося безосколочного стекла. Примеры используются ниже для того, чтобы описать изобретение более подробно, но не для того, чтобы ограничить его каким-либо образом.

Способы испытаний:

Растягивающее напряжение при разрушении.

Перед измерением растягивающего напряжения при разрушении пленки кондиционируют в течение 24 часов при 23°С и относительной влажности 50%. Растягивающее напряжение при разрушении измеряют с применением машины для испытаний для определения пределов прочности на растяжение и сжатие (производитель: Cadis GbR, модель: BRP 201) в соответствии с DIN 53455.

Индекс расплава (MFR 190)

Перед измерением индекса расплава пленки кондиционируют в течение 24 часов при 23°С и относительной влажности 50%. Измерения для пленок проводят при применении устройства для испытаний с определением индекса расплава (производитель: Göttfert, модель: MP-D) при 190°С при нагрузке 2,16 кг с применением головки 2 мм в соответствии с ISO 1133.

Адгезионная прочность по шкале Пуммеля

Образцы для испытаний в испытании на адгезионную прочность получают следующим образом: пленки кондиционируют при 23°С/50% относительной влажности в течение 24 часов. Их ламинируют на флоат-стекло 2 мм с F/Sn-ориентацией пленки по отношению к поверхности стекла. Перед нанесением покрытия стекло промывают деминерализованной водой. Ламинированные панели из стекла получают в результате прессования композитов в печи предварительного ламинирования с применением каландра при температурах в диапазоне от 40°С до 100°С и после этого прессования композитов в автоклаве при давлении 12 бар и при температуре 140°С в течение 30 минут.

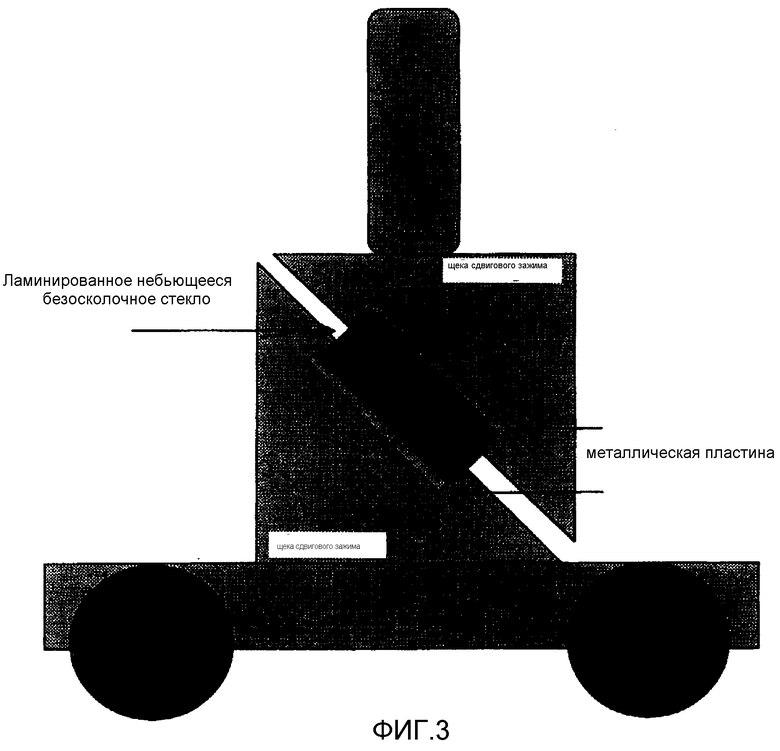

Для того чтобы провести испытание на адгезионную прочность, из получающегося в результате ламинированного небьющегося безосколочного стекла вырезают образцы для испытаний с размерами 10×30 см. Образцы для испытаний выдерживают при -18°С в течение 4 часов и после этого располагают на опоре, наклоненной под углом 45°, и бьют по ним при помощи автоматического молотка до тех пор, пока стекло не превратится в порошок. Ориентация ударов соответствует показанной на фиг.1. Результаты оценивают с применением стандартной шкалы по Пуммелю от 0 до 10, показанной на фиг.2.

Испытание на сдвиг

Образцы для испытаний в испытании на сдвиг получают следующим образом: пленки кондиционируют при 23°С/30% относительной влажности в течение 24 часов. Их ламинируют на флоат-стекло 2 мм с F/Sn-ориентацией пленки по отношению к поверхности стекла. Перед нанесением покрытия стекло промывают деминерализованной водой. Ламинированные панели из стекла получают в результате прессования композитов в печи предварительного ламинирования с применением каландра при температурах в диапазоне от 40°С до 100°С и после этого прессования композитов в автоклаве при давлении 12 бар и при температуре 140°С в течение 30 минут.

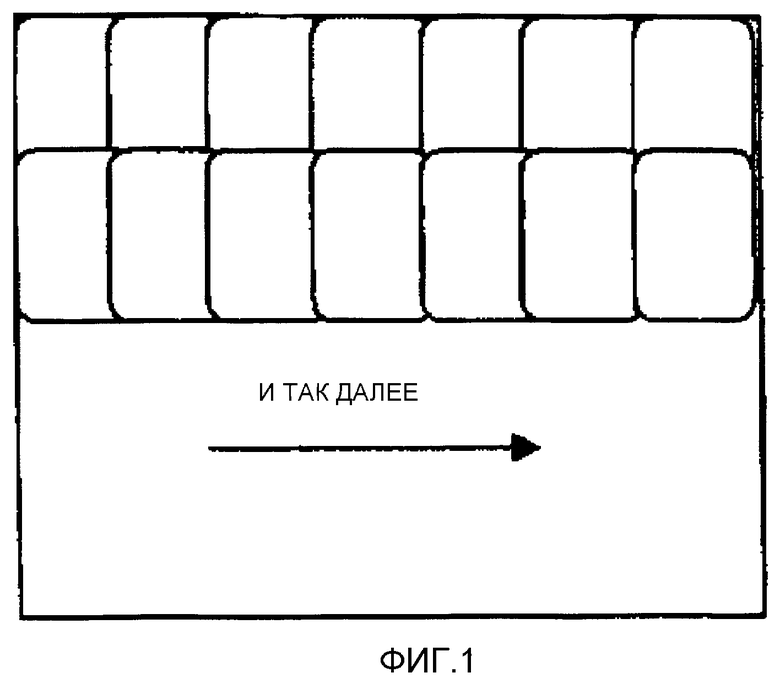

Для того чтобы провести испытание на сдвиг, из каждой панели получающегося в результате ламинированного небьющегося безосколочного стекла вырезают 10 образцов для испытаний с размерами 25,4×25,4 см. Перед проведением испытания образцы для испытаний выдерживают при 23°С/50% относительной влажности в течение 4 часов. Образцы для испытаний зажимают под углом 45° в держателе образца так, как на фиг.3. К верхней половине образца для испытаний прикладывают непрерывно возрастающее усилие, направленное вертикально вниз, до тех пор, пока под воздействием сдвига между стеклом и пленкой внутри образца для испытаний не произойдет разъединение. Усилие, необходимое для разъединения под действием сдвига, определяют для каждого примера по 10 образцам для испытаний и его нормируют исходя из площади образца для испытаний.

Содержание поливинилового спирта в PVB

PVB ацетилируют, используя избыток уксусного ангидрида в пиридине. После прохождения реакции избыточный уксусный ангидрид гидролизуют водой, а полученную в результате уксусную кислоту титруют потенциометрически раствором гидроксида натрия. Содержание PVOH рассчитывают из количества израсходованного раствора гидроксида натрия.

Содержание поливинилацетата в PVB

PVB растворяют в смеси бензиловый спирт/этанол. Ацетильные группы омыляют, используя избыток спиртового раствора гидроксида калия. Избыточный раствор гидроксида калия титруют по методике обратного титрования хлористоводородной кислотой. Содержание поливинилацетата рассчитывают из количества израсходованной хлористоводородной кислоты.

Мутность, показатель изменения окраски

Образцы для испытаний для проведения оптических измерений получают следующим образом: пленки укладывают между 2 пластинами флоат-стекла 2 мм (формат: 10×30 см). Перед нанесением покрытия стекло промывают деминерализованной водой. Панели из ламинированного небьющегося безосколочного стекла получают в результате прессования композитов в гидравлическом прессе при давлении 17 бар и при температуре 150°С в течение 1 минуты.

Измерение оптических величин для композитов, включающих стекло, проводят при помощи устройства для измерения окраски (производитель: Hunter Associates, модель: Lab Scan 5100). Величины для стекла измеряют до получения композита и их вычитают из величины, измеренной для композита, что в результате дает величины, измеренные для пленок. Величины для пленок нормируют к толщине пленки 0,76 мм.

Совместимость с пластификатором

Пленки из пластифицированного PVB прессуют и полируют при 170°С до толщины 0,76 мм в гидравлическом прессе. Пленки из полирующего пресса используют для высекания образцов для испытаний в формате 1,5 см × 10 см и их хранят в эксикаторе при 23°С над насыщенным водным раствором сульфата меди.

Совместимость с пластификатором оценивают по истечении 28 дней. Если имеет место несовместимость, пластификатор выпотевает и образует жидкую пленку или каплю на поверхности пленки.

Молярная масса Mw

Молярные массы использованных поливинилбутиралей определяют при помощи гельпроникающей хроматографии (ГПХ) в ледяной уксусной кислоте, используя детекторы, определяющие показатель преломления. Детекторы калибруют при помощи калибровочных стандартов PVB, абсолютные величины для которых определяют при помощи статического светорассеяния.

ПРИМЕРЫ

Смешивание и экструдирование

Поливинилбутирали с различными уровнями остаточного содержания PVOH смешивают с различными пластификаторами до экструдирования. Перемешивание проводят в лабораторных смесителях (производитель: Papenmeier, модель TGHKV20/KGU63; Brabender, модель 826801). В пластификаторе перед получением смесей растворяют или эмульгируют тогда, когда это уместно, стабилизатор ультрафиолетового излучения (например, Tinuvin® P, производитель: Ciba Specialty Chemicals), а также тогда, когда это уместно, некоторое количество смазки для форм. Смеси PVB/пластификатор используют для экструдирования плоских пленок с толщиной 0,8 мм. Процессы экструдирования в примерах с 1 по 3, 6 и 7, а также в сравнительных примерах 1а-е, 2а-е и 3а-е проводят в одночервячном экструдере (производитель: Haake), оснащенном щелевой экструзионной головкой, при температуре расплава 150°С.

Процессы экструдирования в примерах 4 и 5, а также в сравнительных примерах 4 и 5 проводят в двухчервячном экструдере с вращающимися в одном направлении шнеками (производитель: Leistritz), оснащенном насосом для расплава и щелевой экструзионной головкой, при температуре расплава 200°С.

ПРИМЕР 1

Используют 290 г PVB (содержание поливинилового спирта=22,0% (мас.), содержание поливинилацетата=0,2% (мас.), Mw=104300 г/моль) и 210 г дипропиленгликольдибензоата (=DPGDB).

Сравнительный пример 1а

Как и пример 1. Вместо DPGDB используют 210 г триэтиленгликольбис-2-этилбутаноата (=3G6).

Сравнительный пример 1b

Как и пример 1. Вместо DPGDB используют 210 г триэтиленгликольбис-н-гептаноата (=3G7).

Сравнительный пример 1с.

Как и пример 1. Вместо DPGDB используют 210 г триэтиленгликольбис-2-этилгексаноата (=3G8).

Сравнительный пример 1d

Как и пример 1. Вместо DPGDB используют 210 г тетраэтиленгликольбис-н-гептаноата (=4G7).

Сравнительный пример 1е

Как и пример 1. Вместо DPGDB используют 210 г дигексиладипата (=DHA). Приложение.

Сравнительный пример данных из SU 929012 и настоящего изобретения.

ПРИМЕР 2

Используют 255 г PVB (содержание поливинилового спирта=20,6% (мас.), содержание поливинилацетата=1,1% (мас.), Mw=107000 г/моль) и 245 г DPGDB. Приложение. Сравнительный пример данных из SU 929012 и настоящего изобретения.

Сравнительный пример 2а

Как и пример 2. Вместо DPGDB используют 245 г 3G6.

Сравнительный пример 2b

Как и пример 2. Вместо DPGDB используют 245 г 3G7.

Сравнительный пример 2с

Как и пример 2. Вместо DPGDB используют 245 г 3G8.

Сравнительный пример 2d

Как и пример 2. Вместо DPGDB используют 245 г 4G7.

Сравнительный пример 2е

Как и пример 2. Вместо DPGDB используют 245 г DHA.

ПРИМЕР 3

Используют 240 г PVB (содержание поливинилового спирта=18,9% (мас.), содержание поливинилацетата=1,1% (мас.), Mw=108000 г/моль) и 260 г DPGDB.

Сравнительный пример 3а

Как и пример 3. Вместо DPGDB используют 260 г 3G6.

Сравнительный пример 3b

Как и пример 3. Вместо DPGDB используют 260 г 3G7.

Сравнительный пример 3с

Как и пример 3. Вместо DPGDB используют 260 г 3G8.

Сравнительный пример 3d

Как и пример 3. Вместо DPGDB используют 260 г 4G7.

Сравнительный пример 3е

Как и пример 3. Вместо DPGDB используют 260 г DHA.

Примеры с 1 по 3, а также сравнительные примеры 1а-е, 2а-е, 3а-е подтверждают превосходную совместимость дипропиленгликольдибензоата как пластификатора (сравните с таблицами с 1 по 3).

ПРИМЕР 4

Используют 2100 г PVB (содержание поливинилового спирта=20,6% (мас.), содержание поливинилацетата=1,1% (мас.), Mw=107000 г/моль), 900 г DPGDB и 4,5 г Tinuvin® P.

Сравнительный пример 4

Используют 2220 г PVB (содержание поливинилового спирта=20,6% (мас.), содержание поливинилацетата=1,1% (мас.), Mw=107000 г/моль), 780 г 3G7 и 4,5 г Tinuvin® P.

Пример 5

Используют 2100 г PVB (содержание поливинилового спирта=20,6 % (мас.), содержание поливинилацетата=1,1% (мас.), Mw=107000 г/моль), 780 г DPGDB, 4,5 г Tinuvin® P и 6 г водного раствора ацетата калия с концентрацией 25% в качестве смазки для форм.

Сравнительный пример 5

Используют 2247 г PVB (содержание поливинилового спирта=20,6% (мас.), содержание поливинилацетата=1,1% (мас.), Mw=107000 г/моль), 753 г DHA, 4,5 г Tinuvin® P и 6 г водного раствора ацетата калия с концентрацией 25% в качестве смазки для форм.

Примеры 4 и 5 и сравнительные примеры 4 и 5 подтверждают, что для того, чтобы добиться сопоставимых реологических свойств пленки (если исходить из значений MFR 190), в случае применения DPGDB требуется больше пластификатора по сравнению со случаем применения стандартных пластификаторов. Удивительно, что несмотря на более высокий уровень содержания пластификатора при применении DPGDB результатом будут более высокие значения механической прочности пленок, а также более высокие значения адгезии по сравнению со стандартными пластификаторами (сравните с таблицей 4).

ПРИМЕР 6

Используют 350 г PVB (содержание поливинилового спирта=20,5% (мас.), содержание поливинилацетата=1,1% (мас.), Mw=104000 г/моль), 100 г DHA и 50 г DPGDB.

ПРИМЕР 7

Используют 350 г PVB (содержание поливинилового спирта=20,5% (мас.), содержание поливинилацетата=1,1% (мас.), Mw=104000 г/моль), 100 г 3G7 и 50 г DPGDB.

Примеры 6 и 7 подтверждают, что смеси DPGDB с другими пластификаторами также пригодны для получения пленок PVB для многослойного безопасного стекла (сравните с таблицей 5).

Изобретение относится к пластифицированным поливинилбутиралям, к способу их получения, а также к их применению в композициях для формования, в частности при изготовлении пленок для применения в качестве промежуточного слоя в многослойном безопасном стекле. Описывается пластифицированный поливинилбутираль, содержащий в качестве пластификатора, по меньшей мере, один дибензоат алкилен- и/или полиалкиленгликоля в смеси, по меньшей мере, с одним дополнительным пластификатором из группы, состоящей из сложных диэфиров алифатических диолов или (поли)алкиленгликолей или, соответственно, (поли)алкиленполиолов с алифатическими карбоновыми кислотами, и сложных диэфиров алифатических или ароматических (C2-C18) двухосновных карбоновых кислот с алифатическими (C4-C12) спиртами. Также описывается способ получения указанного поливинилбутираля, применение поливинилбутираля для получения композиций для формования и для получения пленок, а также пленка, содержащая указанный поливинилбутираль. Полученные пленки имеют адгезионную прочность по шкале Пуммеля F на уровне 8,5, мутность 0,06, показатель изменения окраски 0,3 и индекс расплава MFR 190 на уровне 3,55 г/10 мин. 6 н. и 5 з.п. ф-лы, 3 ил., 5 табл.

| RU 94027688 A1, 10.08.1996 | |||

| Состав для пластификации пленки из поливинилбутираля | 1979 |

|

SU929012A3 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2006-05-27—Публикация

2001-12-22—Подача