Изобретение относится к химической промышленности, в частности к технологии получения хитозана, который может быть использован в качестве сорбента, наполнителя для полимерных композиционных материалов, а также в текстильной, пищевой, бумажной промышленности, в сельском хозяйстве и медицине.

Известен способ получения хитозана из хитинсодержащего сырья, а именно панциря камчатского краба, измельченного до получения не менее 90% частиц фракции 5±0,5 мм, проведением депротеинизации 1-5%-ным раствором гидроксида натрия, декальцинирования 1-5%-ным раствором соляной кислоты и деацетилирования 46-47%-ным раствором гидроксида натрия при температуре 80-85°С. Перед деацетилированием проводят дополнительные стадии депротеинизации и декальцинирования соответственно. Первую стадию депротеинизации ведут 1-3 ч и первую стадию декальцинирования ведут 0,5-1,5 ч; вторую стадию депротеинизации ведут 1-3 ч, вторую стадию декальцинирования ведут 0,5-1,5 ч; третью стадию депротеинизации ведут 1-3 ч, декальцинирования 0,5-1,5 ч. Все стадии декальцинирования ведут при 35-55°С, а депротеинизации при 60-85°С (Патент РФ №2087483).

Процесс осуществляется на установке, состоящей из 8 реакторов, соединенных последовательно. Каждый реактор снабжен лопастными мешалками и двумя сифонами, один из которых выполнен с сетчатым фильтром, для удаления маточника, а второй предназначен для перегрузки в последующий реактор. Недостатком описанного способа является большое количество стадий, большая длительность процесса, как следствие, недостаточно высокая степень деацетилирования - 78%.

Известен также способ получения хитозана из хитинсодержащего сырья, в частности панциря краба, заключающийся в измельчении исходного сырья до фракции 49-2000 мкм, обесцвечивании его с помощью 0,1 N раствора гипохлорита натрия, двукратной деминерализации 6-7%-ной соляной кислотой при температуре 15-35°С в течение 1 часа при перемешивании. Модуль ванны составляет 7-8. При этом добавляют небольшое количество бутанола в качестве антивспенивателя. По окончании процесса деминерализации кислоту сливают через ложное днище аппарата. Далее проводится 2 стадии депротеинирования, после каждой из них также производят сцеживание маточного раствора. При этом первая стадия осуществляется 15-20%-ным раствором гидроксида натрия при температуре 85-95°С, а вторая 5-6%-ным раствором гидроксида натрия. С целью снижения деструкции добавляют боргидрид натрия. Деацетилирование проводят 43-45%-ным раствором гидроксида натрия при первоначальной температуре 113-115°С, которая через 15-30 мин снижается до 105-108°С. После каждого процесса (деминерализация, депротеинирование, деацетилирование) осуществляют промывку сырья водой до рН 6,5 (Патент РФ №2172744).

Процесс осуществляется на установке для получения хитозана, включающей три реактора и емкости для кислого и щелочного растворов. Все реакторы имеют решетки и якорные мешалки и соединены последовательно. Каждый реактор имеет ложное дно и схему клапанов, которая позволяет сначала удалять маточный раствор с твердой фазы, а затем переводить водную суспензию продукта в следующий реактор.

Недостатком данного способа является большое количество стадий, использование дополнительных реагентов, таких как гипохлорит и боргидрид натрия и бутанол, которые являются токсичными и дорогостоящими веществами. Кроме того, хитозан, полученный таким способом, обладает недостаточно высокой степенью деацетилирования, которая составляет 82%.

Задачей предложенного способа получения хитозана являлось устранение недостатков описанных способов, упрощение технологии, снижение себестоимости конечного продукта и повышение его качества.

Это достигается тем, что в способе получения хитозана, включающем измельчение природного хитинсодержащего сырья, загрузку его в реактор, деминерализацию 6-7% раствором соляной кислоты, депротеинирование гидроксидом натрия при температуре 85-95°С, деацетилирование раствором гидроксида натрия при нагреве, обесцвечивание и промывку водой после каждой стадии до рН 6,5, проводят загрузку хитинсодержащего сырья, измельченного до получения фракции размером 0,5-6 мм, одновременно в несколько реакторов. Деминерализацию проводят потоком раствора соляной кислоты при 85-95°С в течение 1,5 ч с рН контролем на выходе каждого реактора до выравнивания концентрации кислоты на выходе каждого реактора с концентрацией исходной кислоты путем непрерывной ее подачи, депротеинирование проводят потоком 6-7% гидроксида натрия в течение 1,5 ч, далее осуществляют выгрузку обработанного сырья в автоклав, где проводят деацетилирование одновременно с обесцвечиванием 50% раствором гидроксида натрия при 130-140°С в атмосфере инертного газа азота и в присутствии 5%-ного раствора пероксида водорода в количестве 3-5% от общего объема смеси.

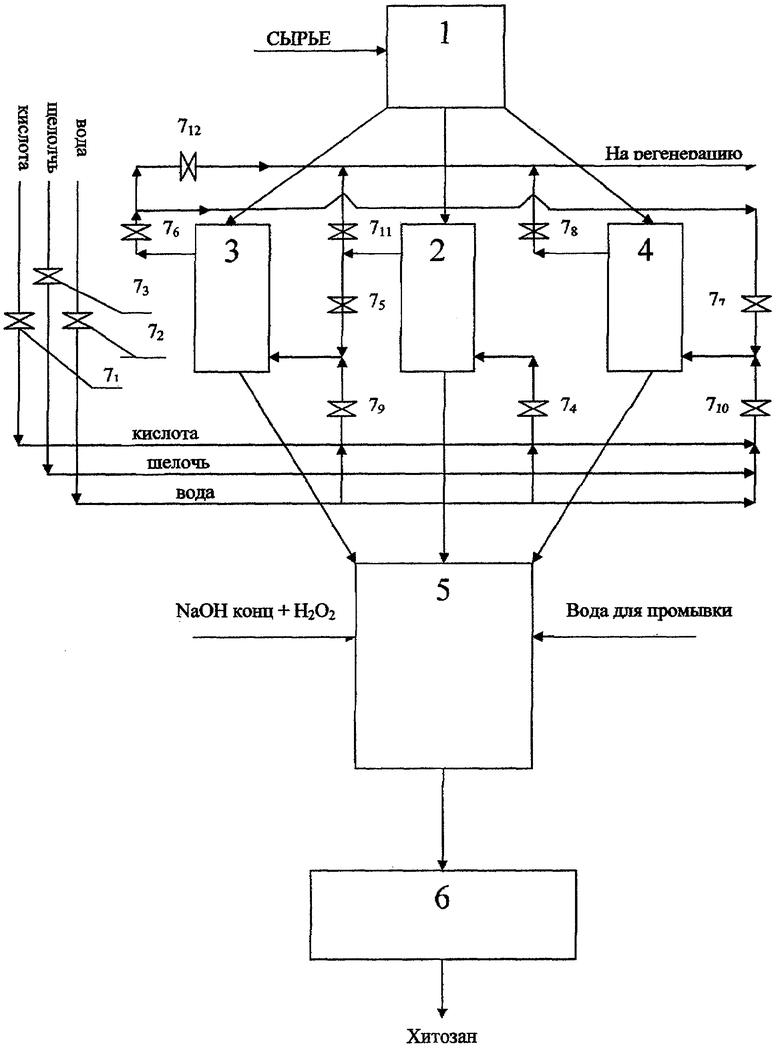

На чертеже представлена схема получения хитозана. На ней показаны следующие элементы: 1 - измельчитель, 2, 3, 4, - реакторы для деминерализации и депротеинирования (диффузоры), 5 - реактор для деацетилирования (автоклав), 6 - сушильная установка, 71-712 - регулирующие клапаны.

Способ получения полунепрерывный, без ручной выгрузки и загрузки. Процесс осуществляется на установке для получения хитозана, которая включает измельчитель 1, батарею из трех диффузоров 2, 3, 4, автоклав 5, сушильную установку 6 и регулирующие клапаны 71-712. Диффузоры 2-4 и автоклав 5 снабжены обогревающими рубашками и якорными мешалками, они имеют решетку для отделения сырья от маточного раствора и откидное днище, через которое осуществляется выгрузка обработанного сырья. Батарея диффузоров 2-4 предназначена для проведения процессов деминерализации и депротеинирования, которые проходят непрерывно. Особенностью такого технологического решения является то, что после загрузки хитинсодержащего сырья во все три диффузора кислота (при деминерализации) и щелочь (при депротеинировании) заданной концентрации постоянно протекает через батарею диффузоров, а не заливается в аппарат на определенное время. За счет этого постоянно поддерживается высокая движущая сила процесса (разность концентраций). Скорость потока должна быть такой, чтобы концентрация кислоты на выходе из каждого диффузора не была нулевой. Изменение концентрации кислоты на выходе из каждого диффузора оценивается рН-метрами. Когда концентрация кислоты на выходе из диффузора будет равна исходной, система клапанов отключает его от батареи, и реагент с исходной концентрации начинает поступать через следующий диффузор. Раствор подается снизу аппарата и выходит через его верх.

Процесс деминерализации проводят 6-7%-ной соляной кислотой, которая непрерывно подается сначала во 2 диффузор, из 2-го в 3-й, из 3-го в 4-й и из 4-го на регенерацию. Поток кислоты при этом проходит через открытые клапаны 71, 74, 75, 76, 77 и 78. Остальные клапаны при этом закрыты. Поскольку во 2-м диффузоре разность концентрации кислоты при такой схеме потока максимальна, то процесс деминерализации заканчивается в нем в первую очередь. И через клапаны 72, 74, 711 в нем проводят промывку водой до рН 6,5. Поток кислоты при этом проходит через 3-й диффузор в 4-й и через 4-й на регенерацию через открытые клапаны 71, 79, 76, 77,78. По окончании процесса в 3-м диффузоре в нем также проводят промывку водой через клапаны 72, 79, 76, 712. При этом поток кислоты проходит через 4-й диффузор на регенерацию. По окончании процесса в нем также проводят промывку водой через клапаны 72, 710, 78. По окончании процесса промывки поочередно в каждом диффузоре клапаны, осуществляющие движение потока воды в направлениях, указанных выше, отключаются. Процесс депротеинирования проводят по такой же схеме, только через клапан 73 вместо 71.

Полученный хитин из трех диффузоров загружается в автоклав 5, в котором происходит деацетилирование под действием 50%-ного раствора гидроксида натрия в течение 1-2 ч при температуре 130-140°С в атмосфере инертного газа азота, что делает возможным получение хитозана с высокой степенью деацетилирования и молекулярной массой благодаря предотвращению термоокислительной деструкции цепи полимера. В автоклав также подается пероксид водорода для обесцвечивания получаемого хитозана. Полученный хитозан промывают водой до рН 6,5 и сушат при температуре 60-70°С в сушильной установке 6.

Таким образом, предлагаемый способ отличается меньшей стадийностью. Также способ отличается более высокой эффективностью процессов, меньшими трудо- и энергозатратами (процесс может быть легко автоматизирован). Способ позволяет повысить степень деацетилирования до 87-91%, а также предусматривает использование более доступного и дешевого, в регионах, удаленных от моря, сырья - панциря речного рака.

Полученный хитозан обладает следующими свойствами:

Растворимость в 2-3%-й уксусной кислоте - 99,9%

Степень деацетилирования - 87-91%

Молекулярная масса - от 250000 до 350000

Вязкость - 5,5-7,5 дл/г

Влажность - 8-10%

Такой хитозан может быть использован в качестве сорбента, наполнителя для полимерных материалов, а также в текстильной, пищевой, бумажной промышленности, сельском хозяйстве и медицине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗОТХОДНОЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХИТИНСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2207033C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 2007 |

|

RU2330670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 2002 |

|

RU2221811C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХИТИНСОДЕРЖАЩЕГО СЫРЬЯ ОТХОДОВ РАЧКА ГАММАРУСА (GAMMARUS LACUSTRIS) | 2013 |

|

RU2541401C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 1993 |

|

RU2087483C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТИН-МИНЕРАЛЬНОГО КОМПЛЕКСА ИЗ ПАНЦИРЬСОДЕРЖАЩИХ ОТХОДОВ ПЕРЕРАБОТКИ РАЧКА ГАММАРУС | 2013 |

|

RU2541645C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 2009 |

|

RU2548178C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 2015 |

|

RU2600005C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 1992 |

|

RU2065447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 1995 |

|

RU2117673C1 |

Описан способ получения хитозана, включающий измельчение природного хитинсодержащего сырья, загрузку его в реактор, деминерализацию 6-7% раствором соляной кислоты, депротеинирование гидроксидом натрия при температуре 85-95°С, деацетилирование раствором гидроксида натрия при нагреве, обесцвечивание и промывку водой после каждой стадии до рН 6,5, причем загрузку хитинсодержащего сырья, измельченного до получения фракции размером 0,5-6 мм, осуществляют одновременно в несколько реакторов, где проводят деминерализацию потоком раствора соляной кислоты при 85-95°С в течение 1,5 ч с рН контролем на выходе каждого реактора до выравнивания концентрации кислоты на выходе каждого реактора с концентрацией исходной кислоты путем непрерывной ее подачи, депротеинирование проводят потоком 6-7% гидроксида натрия в течение 1,5 ч с последующей выгрузкой обработанного сырья в автоклав, где проводят деацетилирование одновременно с обесцвечиванием 50%-ным раствором гидроксида натрия при 130-140°С в атмосфере инертного газа азота и в присутствии 3-5%-ного раствора пероксида водорода в количестве 3-5% от общего объема смеси. 1 ил.

Способ получения хитозана, включающий измельчение природного хитинсодержащего сырья, загрузку его в реактор, деминерализацию 6-7%-ным раствором соляной кислоты, депротеинирование гидроксидом натрия при температуре 85-95°С, деацетилирование раствором гидроксида натрия при нагреве, обесцвечивание и промывку водой после каждой стадии до рН-6,5, отличающийся тем, что осуществляют загрузку хитинсодержащего сырья, измельченного до получения фракции размером 0,5-6 мм, одновременно в несколько реакторов, где проводят деминерализацию потоком раствора соляной кислоты при 85-95°С в течение 1,5 ч с рН контролем на выходе каждого реактора до выравнивания концентрации кислоты на выходе каждого реактора с концентрацией исходной кислоты путем непрерывной ее подачи, депротеинирование проводят потоком 6-7%-ного гидроксида натрия в течение 1,5 ч с последующей выгрузкой обработанного сырья в автоклав, где проводят деацетилирование одновременно с обесцвечиванием 50%-ным раствором гидроксида натрия при 130-140°С в атмосфере инертного газа азота и в присутствии 3-5%-ного раствора пероксида водорода в количестве 3-5% от общего объема смеси.

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 2000 |

|

RU2172744C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 1991 |

|

RU2067588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 1993 |

|

RU2087483C1 |

Авторы

Даты

2006-06-10—Публикация

2005-06-23—Подача