Область изобретения

Настоящее изобретение относится к способу получения хитозана из природного хитинсодержащего сырья.

Уровень техники

Хитин (C8H13NO5)n представляет собой природный полисахарид N-ацетилглюкозамин, который получают из разных источников, особенно из твердых панцирей морских животных; например, хитин является основным компонентом панцирей ракообразных. Смотри статью Mathur, N.К. и Narang, С.К.; "Chitin and chitosan, versatile polysaccharides from marine animals"; Journal of Chemical Education; v.67, 1990, p.938, раскрытие которой включено здесь в виде ссылки.

Следующие документы являются одними из многих, раскрывающих разные схемы производства хитозана; заявка США №2006/0205932 А1, заявка КНР №1371922 А, заявка КНР №1158335 А, заявка КНР №101177328 А и патент США 4,066,735.

Сущность изобретения

В целом, способ настоящего изобретения касается способа получения хитозана, который включает следующие стадии: предварительную обработку (требуется не во всех случаях), деминерализацию, депротеинирование, деацетилирование и сушку, с промывкой водой после каждой стадии, за исключением стадий сушки и удаления воды. Предпочтительно, чтобы стадии технологического процесса проводились в указанном выше порядке. Исходным сырьем может являться любой природный источник хитина, такой как панцири ракообразных, например панцири креветок, полученные при их обработке. Способ изобретения обеспечивает хитозан белого цвета медицинской степени очистки, не требующий известных в данной области стадий отбеливания.

В частности, согласно настоящему изобретению, обеспечен способ получения хитозана из природного хитинсодержащего сырья, включающий следующие стадии. Природное хитинсодержащее сырье деминерализуют путем погружения в деминерализующий («DMIN») раствор соляной кислоты, предпочтительно 0.5-2 молярный (М) раствор НСl, более предпочтительно 0.9-1.1 М, при температуре примерно от 20°С до 30°С, более предпочтительно примерно от 22°С до 26°С, на период времени DMIN предпочтительно от 0.5 до 2 часов, более предпочтительно от 0.75 до 1.25 часов, и затем отделения полученного деминерализованного хитинсодержащего сырья от раствора кислоты, промывки хитинсодержащего сырья в DMIN промывочной воде в течение DMIN периода времени промывки предпочтительно от 0.5 до 2 часов, более предпочтительно от 0.9 до 1.1 часов, и затем отделения деминерализованного хитинсодержащего сырья от DMIN промывочной воды. Деминерализованное хитинсодержащее сырье подвергают депротеинированию («DPRO») путем обработки деминерализованного хитинсодержащего сырья в DPRO растворе гидроксида натрия, предпочтительно содержащем примерно от 1% до 10% масса/объем NaOH, более предпочтительно от 4% до 6%, при температуре предпочтительно от 60°С до 80°С, более предпочтительно от 70°С до 75°С, в течение DPRO периода времени предпочтительно от 4 до 24 часов, более предпочтительно от 4 до 6 часов, и затем отделения полученного DMIN и DPRO хитинсодержащего сырья от депротеинирующего раствора гидроксида натрия, промывки отделенного DMIN и DPRO хитинсодержащего сырья в DPRO промывочной воде, предпочтительно в течение DPRO периода времени промывки от 0.5 до 2 часов, более предпочтительно в течение 1 часа, и затем отделения DMIN и DPRO хитинсодержащего сырья от промывочной воды депротеинирования. Остаточную воду затем отделяют от DMIN и DPRO хитина. Хитинсодержащее сырье, полученное на стадии депротеинирования, погружают в концентрированный деацетилирующий («DEAC») раствор гидроксида натрия, предпочтительно содержащий от 40% до 50% масса/масса NaOH, более предпочтительно от 45% до 50% масса/масса, при температуре примерно от 90°С до 110°С, на период DEAC времени, достаточный для превращения ацетильных групп хитинсодержащего сырья, полученного на стадии депротеинирования, в аминогруппы с образованием биополимера хитозана, содержащего d-глюкозамин в качестве мономера биополимера хитина. Полученный хитозановый биополимер отделяют от DEAC раствора и промывают в DEAC промывочной воде, предпочтительно в течение DEAC периода промывки примерно от 1 до 3 часов, более предпочтительно от 0.9 до 1.1 часов, после чего отделяют хитозановый биополимер от DEAC промывочной воды. Остаточную воду затем отделяют от хитозанового биополимера, который высушивают на воздухе, предпочтительно при температуре примерно от 50°С до 65°С, более предпочтительно от 50°С до 60°С, в течение периода времени предпочтительно примерно от 4 до 6 часов, более предпочтительно от 2 до 5 часов, для уменьшения содержания влаги в хитозановом биополимере до менее 10% для обеспечения хитозана медицинской степени очистки.

В другом аспекте настоящего изобретения, в вышеуказанном способе обеспечена дополнительная стадия начальной предварительной обработки («PTRT») для удаления необогащенного хитином органического материала из натурального хитинсодержащего сырья путем предварительной обработки хитинсодержащего сырья слабым раствором гидроксида натрия, предпочтительно содержащим примерно от 1% до 4% масса/объем NaOH в течение примерно от 2 до 24 часов при температуре, предпочтительно от 20°С до 30°С. Полученное предварительно обработанное хитинсодержащее сырье отделяют от раствора предварительной обработки гидроксида натрия, затем промывают в течение PTRT периода, предпочтительно от 0.5 до 2 часов.

Другие аспекты настоящего изобретения обеспечивают одну или более следующих стадий, отдельно или в любой пригодной комбинации. Природное хитинсодержащее сырье может включать панцири морских животных, природное хитинсодержащее сырье может включать панцири ракообразных; природное хитинсодержащее сырье может включать панцири креветок; стадию деминерализации можно проводить перед стадией депротеинирования; хитозановый полимер, полученный на стадии деацетилирования, находится в форме чешуек и далее измельчается в порошок; может быть обеспечена одна или более дополнительных стадий способа, состоящих главным образом в удалении посторонних частиц, мышьяка, ртути, свинца и других тяжелых металлов, и других микробиологических загрязняющих примесей из хитинсодержащего сырья на любой стадии его обработки, а также любых материалов, образующихся в результате обработки хитинсодержащего сырья; любые дополнительные стадии способа, направленные на отбеливание продукта хитозана, отличные от определенных выше на любой или всех стадиях способа, могут быть исключены.

Краткое описание чертежей

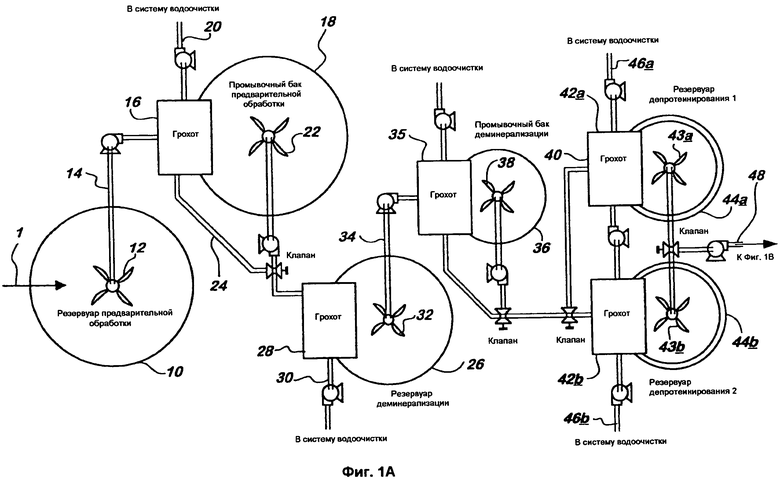

Фигуры 1 и 2 имеют обозначения, указывающие, соответственно, на то, что Фигура 1В является продолжением Фигуры 1А, а Фигура 2В является продолжением Фигуры 2А при этом Фигура 1А представляет собой схематическое изображение в горизонтальной плоскости первой части технологической линии экстракции хитина из панцирей креветок согласно варианту настоящего изобретения, а Фигура 1В представляет собой схематическое изображение в горизонтальной плоскости второй части технологической линии, первая часть которой показана на Фигуре 1А;

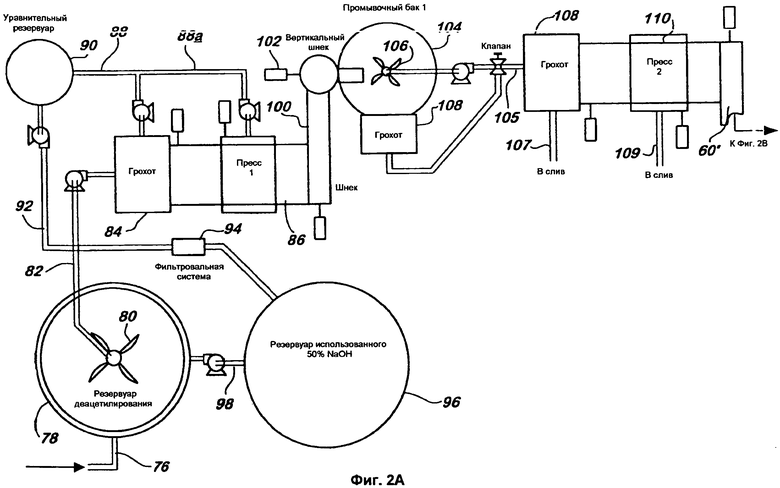

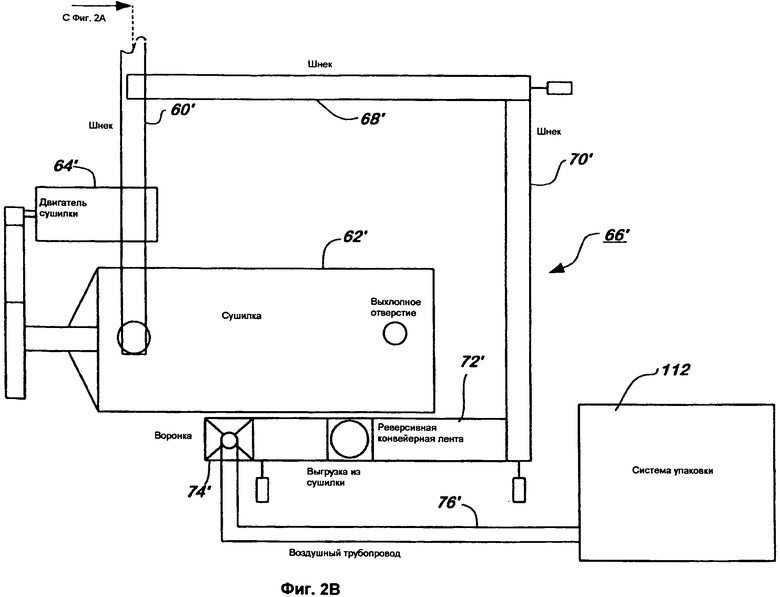

Фигура 2А представляет собой схематическое изображение в горизонтальной плоскости технологической линии превращения хитина в хитозан согласно варианту настоящего изобретения, а Фигура 2В представляет собой схематическое изображение в горизонтальной плоскости второй части производственной линии, первая часть которой показана на Фигуре 2А;

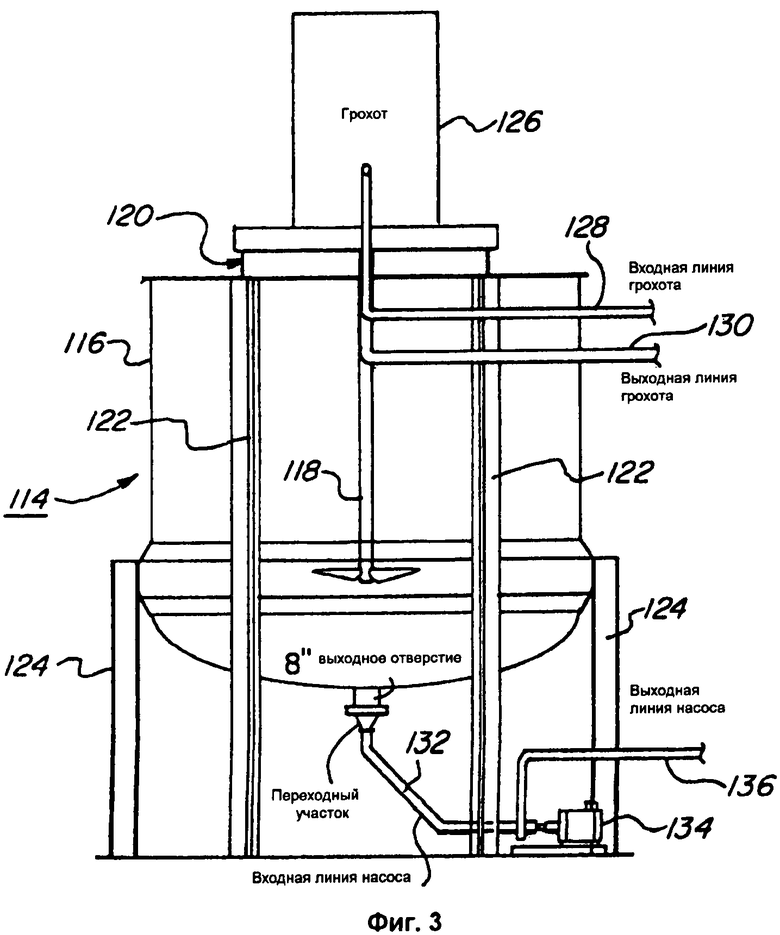

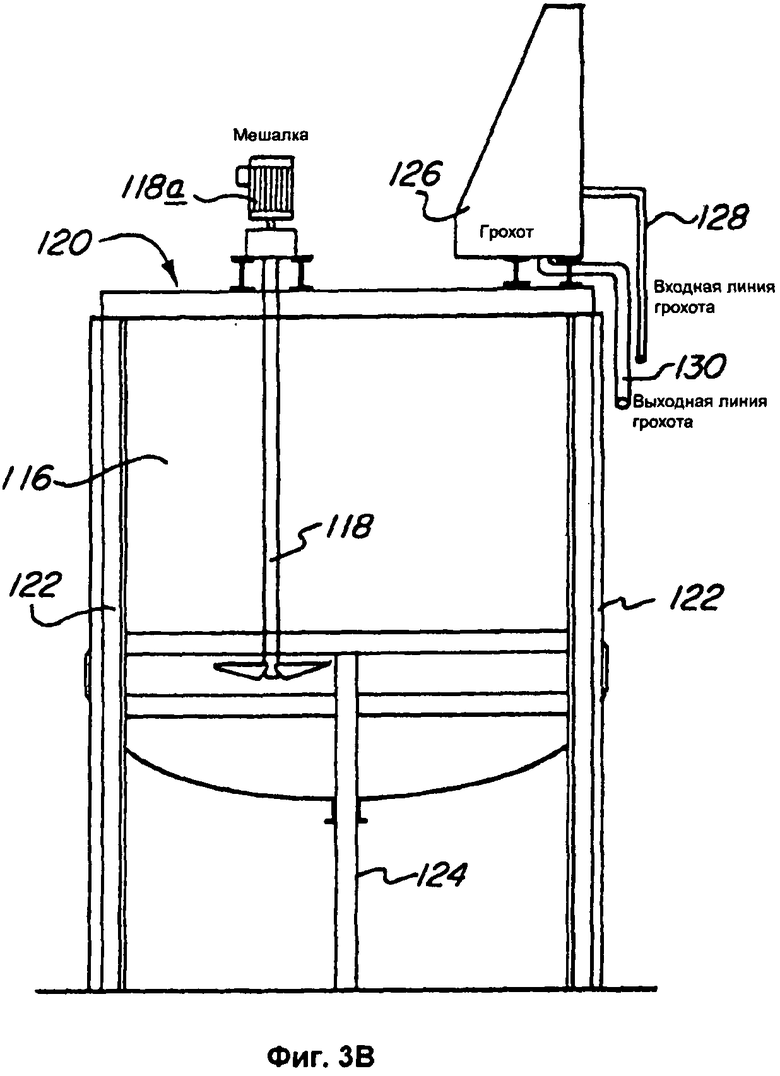

Фигура 3 представляет собой схематический вид в вертикальном разрезе типичного технологического резервуара, который используют в производственных линиях Фигур 1 и 2;

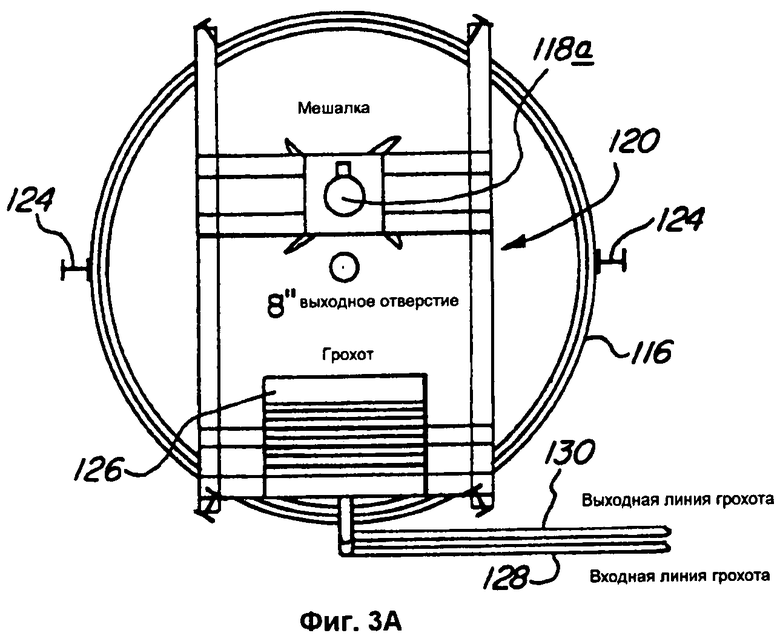

Фигура 3А представляет собой схематическое изображение в горизонтальной плоскости технологического резервуара Фигуры 3; и

Фигура 3В представляет собой схематическое изображение в вертикальном разрезе технологического резервуара Фигуры 3, повернутое на девяносто градусов против часовой стрелки от его положения на Фигуре 3А чертежей.

ПОДРОБНОЕ ОПИСАНИЕ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Все стадии способа настоящего изобретения обычно выполняют в последовательно расположенных одинаковых цилиндрических устройствах резервуар/грохот/мешалка, которые показаны на Фигурах 3, 3А и 3В. Обязательная значительная однородность нескольких корпусов реакторов обеспечивает экономию в начальных капитальных вложениях, а также в обслуживании и ремонте. Множество насосов показано на фигурах, но не пронумеровано или отмечено особым образом, поскольку их назначение будет понятно опытным специалистам в данной области исходя из расположения насосов и описания процесса. Температура воды, которая используется для промывки после каждой описанной ниже обработки, соответствует температуре ненагретой воды, поступающей в установку проведения способа.

Стадия предварительной обработки

Предварительная стадия является необязательной и необходима только в случае присутствия значительного количества необогащенного хитином органического материала в хитинсодержащем сырье. (Термин «необогащенный хитином органический материал» включает материал, который не содержит хитин). В таких случаях предварительную стадию используют для удаления необогащенного хитином органического материала из органического хитинсодержащего сырья, например, для удаления мяса креветки из панциря. Последующее описание относится к панцирям креветок как к природному хитинсодержащему сырью, хотя следует понимать, что другие наружные скелеты морских организмов, например панцири, особенно панцири ракообразных, являются главным сырьевым источником натурального хитина и пригодны для использования в способе настоящего изобретения. Существуют другие натуральные сырьевые источники хитина, такие как определенные грибы, водоросли, дрожжи, насекомые и некоторые растения.

Удаление необогащенного хитином органического материала из панциря креветки проводят предварительной обработкой слабым раствором гидроксида натрия, например, 1% масса/объем NaOH. Данная стадия необходима в случае присутствия некоторого количества необогащенного хитином органического материала, например мяса креветки, находящегося в панцире креветок, отделяемого с помощью процессоров. Также, на предварительной стадии с поверхности панциря креветок можно удалить небольшое количество белков, способствуя их удалению на дальнейшей стадии депротеинирования.

Как показано на Фигуре 1А, панцири вводят, как показано стрелкой 1, в резервуар предварительной обработки 10, в котором панцири погружают в слабый раствор гидроксида натрия (NaOH) на два часа при комнатной температуре и при перемешивании мешалкой с электроприводом 12. Соотношение жидкость-твердая фаза в резервуаре 10 может составлять шесть литров раствора гидроксида натрия на один килограмм панцирей креветок (6 л/кг, что эквивалентно 0.72 gal/lbm). В лабораторных экспериментах, как в стендовых, так и в массовых, панцири креветок обычно оставляют отмачиваться в течение ночи в слабом растворе гидроксида натрия без перемешивания. На основании результатов наблюдений можно предположить, что панцири «очищаются» в течение двух часов, и перемешивание способствует удалению необогащенного хитином органического материала, т.е. мяса креветок. Таким образом, можно с уверенностью предположить, что время предварительной обработки при механическом перемешивании панцирей креветок может составлять около двух часов при комнатной температуре.

После завершения предварительной обработки, предварительно очищенные панцири креветок переносят на стадию промывки, направляя панцири креветок по линии 14 в стационарный грохот 16, расположенный над промывочным баком предварительной обработки 18. Отработанную жидкость гидроксида натрия отделяют от панцирей креветок с помощью стационарного грохота 16 и удаляют в систему водоочистки (не показано) по линии 20. Панцири креветок падают в воду в промывочный бак предварительной обработки и механически перемешиваются при помощи мешалки с электроприводом 22. Соотношение жидкость-твердая фаза в баке предварительной промывки 18 составляет примерно шесть литров на килограмм обрабатываемых панцирей креветок (6 л/кг или 0.72 gal/lbm). После переноса панцирей креветок в промывочный бак 18 жидкость циркулирует по стационарному грохоту, в котором вода предварительной промывки удаляется и направляется в систему водоочистки (не показано), в то время как панцири креветок падают обратно в промывочный бак 18. Одновременно в промывочный бак 18 добавляют свежую воду непоказанным способом для сохранения соотношения жидкость-твердая фаза. Этот способ выполняют примерно в течение одного часа, после чего смесь вода/панцири креветок направляется в резервуар деминерализации 26, как описано ниже.

Деминерализация

Панцири креветок содержат главным образом три компонента: минералы, белки и хитин. На стадии деминерализации происходит удаление минералов, содержащихся в панцире креветок, с помощью слабого раствора соляной кислоты, например, 1М НСl.

Предварительно обработанные панцири креветок подают по линии 24 из бака предварительной промывки 18 в стационарный грохот 28, в котором жидкость отделяется от очищенных панцирей и удаляется по линии 30 в систему водоочистки (не показана). Панцири креветок падают из грохота 28 в резервуар деминерализации 26, в котором воду при комнатной температуре взбалтывают при помощи мешалки с электроприводом 32. После добавления всех панцирей креветок в резервуар 26, в жидкость порциями в течение двадцати минут подают концентрированную НСl (22° Bé) в количестве, необходимом для создания в резервуаре 26 1М раствора НС1 для деминерализации. Подача порциями в процесс концентрированной НСl предотвращает избыточное вспенивание, вызванное высвобождением диоксида углерода в результате реакции между кислотой и минералами, главным образом содержащими карбонат кальция. Раствор перемешивают в течение одного часа при комнатной температуре, включая время порционной подачи НСl в жидкость. Соотношение жидкость-твердая фаза в резервуаре для деминерализации 26 составляет примерно четыре литра на килограмм чистого панциря (4 л/кг или 0.48 gal/lbm). По окончании времени обработки деминерализованные панцири креветок подают по линии 34 в стационарный грохот 35, установленный над промывочным баком деминерализации 36. Жидкость для деминерализации отделяют в стационарном грохоте 35 от деминерализованных панцирей креветок и удаляют по линии 37 в водоочистную систему (не показано). Панцири креветок осаждаются в промывочном баке деминерализации 36.

Стадию промывки после деминерализации в промывочном баке 36 проводят аналогично стадии промывки после предварительной обработки при соотношении жидкость-твердая фаза, равном четыре литра на килограмм деминерализованных панцирей (4 л/кг или 0.48 gal/lbm). После промывки панцирей в течение одного часа при перемешивании с помощью мешалки с электроприводом 38, смесь вода/деминерализованные панцири переносят на стадию депротеинирования, как описано ниже.

Депротеинизация

На стадии депротеинирования происходит удаление белков из панцирей креветок с помощью слабого раствора гидроксида натрия, например 5% масса/объем NaOH. После завершения депротеинирования оставшимся компонентом является биополимер хитин.

Деминерализованные панцири креветок подают по линии 40 из промывочного бака деминерализации 36 в стационарные грохоты 42а, 42b, расположенные соответственно над резервуарами депротеинирования 44а, 44b. Жидкость для деминерализации отделяют от деминерализованных панцирей в грохотах 42а, 42b и удаляют по линиям 46а, 46b в водоочистную систему (не показано). Деминерализованные панцири падают в резервуары депротеинирования 44а, 44b, в которых депротеинирующий 5% масса/объем раствор NaOH, нагретый примерно до 70°С, перемешивают с помощью мешалки с электроприводом 43а, 43b. Для стадии депротеинирования в конструкции технологической линии и при определении графика процесса эффективнее использовать два технологических резервуара вместо одного, как на других стадиях. Использование двух резервуаров для депротеинирования позволяет обрабатывать за один день шесть партий панцирей креветок с использованием одной линии, тем самым увеличивая производительность одной технологической линии, и уменьшить количество требуемых технологических линий, тем самым снижая капитальные затраты. Растворы перемешивают в течение шести часов в резервуарах для депротеинирования 44а, 44b при температуре, которую поддерживают примерно при 70°С. Соотношение жидкость-твердая фаза в резервуарах депротеинирования 44а, 44b составляет четыре литра на килограмм деминерализованных панцирей (4 л/кг или 0.48 gal/lbm). Стадии депротеинирования выполняют в лаборатории в течение от четырех до девятнадцати часов (ночной процесс). Время процесса, превышающее четыре часа, не оказывает значительного влияния на качество хитозанового продукта, но предпочтительным временем обработки на стадии депротеинирования является шестичасовой график.

После окончания времени обработки на стадии депротеинирования, полученный хитин подают из резервуаров депротеинирования 44а, 44b по линии 48 (Фигура 1А) в стационарный грохот 49 (Фигура 1В), в котором жидкость отделяется от хитина. Как показано на Фигуре 1В, жидкость удаляют по линии 51 в систему водоочистки (не показано) и хитин осаждается в промывочном баке депротеинирования 50, в который подают промывочную воду не показанными средствами. Стадию промывки выполняют аналогично предыдущим стадиям промывки при комнатной температуре при перемешивании с помощью мешалки с электроприводом 52 и при соотношении жидкость-твердая фаза, равном 4 литра на килограмм хитина (4 л/кг или 0.48 gal/lbm). После промывки хитина в течение одного часа смесь вода/хитин подают по линии 54 в стационарный грохот 56, установленный над обыкновенным ленточным прессом 58. Промывочную жидкость депротеинирования отделяют от хитина и удаляют в слив по линиям 56а и 58а из соответствующих грохотов 56 и ленточного пресса 58. Хитин падает на ленточный пресс 58, который выдавливает избыточную воду из хитина. Хитин затем подают с помощью винтового шнека 60 (или с помощью конвейерного ремня или любого другого пригодного средства) во вращающуюся сушилку 62, которая вращается при помощи двигателя сушилки 64. Температура сушки аналогична температуре, описанной в параграфе [0030] ниже, применительно к сушке хитозанового продукта. Сушилка 62 включает систему возврата 60, состоящую из шнеков 68, 70 (или шнековый конвейер или т.п.) и реверсивной конвейерной ленты 72. Система возврата 66 предназначена для повторной подачи частично высушенного хитина обратно в сушилку 62 один или более раз для получения как можно более сухого материала. Соответствующая сушка является очень важной для хитина, потому что чем больше влаги содержится в хитине, тем больше снижается концентрация раствора гидроксида натрия на стадии деацетилирования, которая описана ниже применительно к Фигуре 2. Уменьшение концентрации гидроксида натрия на стадии деацетилирования одновременно снижает эффективность процесса деацетилирования.

Для выгрузки высушенного хитина из сушилки 62 используется воронкообразный бункер 74, при этом высушенный хитин передается по воздушному трубопроводу 76 (или любыми другими пригодными средствами) в резервуар для хранения (не показан) или непосредственно на линию производства хитозана, показанную на Фигуре 2 и описанную ниже, или на другую обработку.

В упомянутой выше статье Mathur/Narang предполагается, что стадии деминерализации и депротеинирования можно поменять местами в зависимости от обрабатываемых панцирей. Лабораторные эксперименты проводили с панцирями креветок при депротеинировании до деминерализации и наоборот. Было определено, что лучшие результаты можно получить при выполнении деминерализации до депротеинирования. Независимо от этого считается, что причиной лучших результатов, полученных в результате проведения деминерализации до депротеинирования, может являться размер молекул, полученных на двух стадиях. Минералы являются гораздо более маленькими молекулами и более многочисленными, чем белки, следовательно, гидролиз белков можно легче достичь в случае отсутствия минералов. Это также относится к другим морским животным, включая ракообразных.

Деацетилирование

Фигуры 2А и 2В иллюстрируют технологическую линию производства хитозана из хитина, полученного на технологической линии, представленной на Фигурах 1А и 1В. Как показано на Фигуре 2А, стадию деацетилирования используют для удаления ацетильной группы из N-ацетилглюкозамина (мономер хитина), получая аминогруппу, что приводит к образованию d-глюкозамина в виде мономера хитозана, таким образом, формируя биополимер хитозан. Число превращенных мономеров хитина или степень деацетилирования (выраженная в процентах) является мерой эффективности стадии деацетилирования. Высокая степень деацетилирования является, без сомнения, желательной.

Сухой хитин, полученный способом, описанным со ссылкой на Фигуры 1А и 1В, подают по линии 76 (Фигура 2А) в деацетилирующий концентрированный раствор гидроксида натрия, составляющий примерно 50% масса/масса NaOH, при температуре примерно 100°С в резервуар деацетилирования 78 при перемешивании мешалкой с приводным двигателем 80. Хитин, подающийся в резервуар деацетилирования 78, максимально высушен удалением из него возможно большего количества остаточной воды для снижения количества воды и, следовательно, уменьшения объема разбавления концентрированного гидроксида натрия в резервуаре деацетилирования 78. Удаление остаточной воды проводят любыми пригодными средствами, например, прессованием, нагреванием при максимальной температуре 65°С или сочетанием прессования и нагревания. Соотношение жидкость-твердая фаза в резервуаре деацетилирования 78 составляет примерно пятьдесят литров на килограмм хитина (50 л/кг или 5.99 gal/lbm). Эту стадии выполняют в течение трех часов. После завершения обработки смесь хитозан/деацетилирующий раствор гидроксида натрия подается по линии 82 в стационарный грохот 84, установленный над обычным ленточным прессом 86. Деацетилирующий раствор гидроксида натрия отделяется от хитозана в стационарном грохоте 84 и подается по линии 88 в уравнительный резервуар 90, в то время как хитозан падает на ленточный пресс 86, который выдавливает избыточный раствор гидроксида натрия, который также направляется по линиям 88а и 88 в уравнительный резервуар 90. Жидкость в уравнительный резервуар 90 подается по линии 92 и через фильтровальную систему 94 в резервуар хранения использованного гидроксида натрия 96. Гидроксид натрия в резервуаре 96 повторно используется подачей по линии 98 в резервуар деацетилирования 78.

Хитозан затем перемещается из ленточного пресса 86 по горизонтальному шнеку 100 и вертикальному шнеку 102 в промывочный бак деацетилирования 104. Промывочный бак деацетилирования 104 выполнен аналогично промывочным бакам предыдущих стадий. После промывки хитозана в промывочной воде деацетилирования в течение одного часа при комнатной температуре при перемешивании мешалкой с электрическим приводом 106, хитозан подается по линии 105 в грохот 108, установленный над обычным летночным прессом 110. Вода отделяется от хитозана и удаляется по линии 107 в дренаж. Хитозан падает на ленточный пресс 110, который отжимает воду из хитозана и эта использованная промывочная вода деацетилирования удаляется в дренаж по линии 109. Хитозан затем подается по шнеку 60' (Фигуры 2А и 2В) в сушилку 62' (Фигура 2В).

Как показано на Фигуре 2В, шнек 60' является частью возвратной системы 66', которая в основном аналогична возвратной системе 66 Фигуры 1 и функционирует аналогично возвратной системе 66, а именно возвратная система 66' способна вернуть хитозан, удаленный из сушилки 62', обратно в сушилку 62' для того, чтобы подвергнуть хитозан повторному циклу сушки. Адекватная сушка является важной, поскольку для конечного продукта желательно низкое содержание влаги в хитозане, таким образом, сушка должна быть как можно более полной. Тем не менее температура сушки хитозана не должна превышать 65°С, так как более высокая температура вызывает превращение хитозана белого цвета в бледно-желтый. Возвратная система 66' способствует процессу сушки хитозана путем обеспечения двух или более проходов через низкотемпературную сушилку, которая, например, может функционировать при температуре примерно от 37°С до 60°-65°С. Верхний температурный предел может быть ниже 65°С для предотвращения пожелтения хитозана, особенно в случае возникновения колебания температуры. Следовательно, верхний предел может быть доведен примерно до 60°С, 61°С, 62°С, 63°С или 64°С, или даже ниже.

Компоненты возвратной системы 66' пронумерованы аналогично компонентам возвратной системы 66, за исключением добавления к ним индекса, и так как они функционируют аналогично компонентам возвратной системы 66, подробное описание системы 66' и ее принципа действия является необязательным. Транспортировка по воздушному трубопроводу 76' переносит высушенный хитозан из возвратной системы 66' в систему упаковки 112, в которой хитозан, находящийся в форме хлопьев, упаковывается для отгрузки. Очевидно, что вместо упаковки, некоторое количество или весь хитозан может быть направлен по линии 76' непосредственно на другую технологическую линию для использования или дальнейшей обработки. Также очевидно, что другое обрабатывающее оборудование (не показано) может быть включено в технологическую линию на Фигурах 1А и 1В или Фигурах 2А и 2В в соответствующих местах для другой обработки известными способами для очистки, измельчения и т.д. хитозана, как описано ниже.

На Фигурах 3, 3А и 3В показан технологический резервуар 114, который является типичным оснащенным грохотом резервуаром, показанным на Фигурах 1 и 2. Технологический резервуар 114 включает корпус резервуара 116, имеющий установленную на него мешалку с электроприводом 118, которая приводится в действие мотором 118а (Фигуры 3А и 3В). Мешалка с электроприводом 118 крепится над корпусом резервуара 116 с помощью опоры 120. Корпус резервуара 116 поддерживается множеством стоек 122, 124. Грохот 126 также опирается на раму 120 и имеет присоединенную входную линию грохота 128 и выходную линию грохота 130, для введения обрабатываемого материала в грохот 126 по входной линии 128 и удаления жидкости по выходной линии 120.

Корпус резервуара 116 может быть изготовлен из любого пригодного материала, такого как сталь или стекловолокно. Для технологических резервуаров, которые функционируют при повышенных температурах, используется конструкция резервуара, в основном аналогичная показанной на Фигурах 3, 3А и 3В, за исключением того, что резервуар имеет паровую рубашку, расположенную вокруг снаружи, и оснащен шарнирной крышкой для удерживания тепла в резервуаре и дающей доступ во внутреннюю часть резервуара. Содержимое резервуаров 114 может удаляться по выходной линии резервуара 132, насосу 134 и выходной линии насоса 136.

В целом, обработка потоков отходов процесса получения хитозана производится аналогично обработке любого водного потока отходов, концентрируя внимание на такие загрязняющие вещества, содержание которых превышают местные требования к сбросам. Для более эффективной обработки отходов потоки отходов после предварительной обработки, промывки после стадии предварительной обработки, депротеинирования, промывки после депротеинирования и промывки после деацетилирования смешиваются вместе в один поток, имеющий рН примерно 13 (основные отходы). Потоки отходов после деминерализации и промывки после деминерализации объединяют, создавая кислые отходы, которые затем добавляют в основные отходы. Так как кислые отходы добавляются в основные отходы, происходит осаждение гидроксида кальция (Са(ОН)2) из раствора, что приводит к снижению общего рН отработанной воды примерно до 10 и осветление отработанной воды путем улавливания суспендированного материала осаждением гидроксида кальция. После удаления осадка гидроксида кальция остается прозрачная, бледно-желтая отработанная вода, которую затем нейтрализуют и обрабатывают для обеспечения требований к сбросу.

Пример 1

Хитозановый материал, извлеченный из панцирей креветок согласно описанному выше способу, оценивали для определения характеристик материала, таких как степень деацетилирования («DDA» в Таблице I ниже), молекулярная масса, массовая доля влаги и остаточного белка, а содержание щелока. Степень деацетилирования («DDA») определяли кислотно-основным титрованием с использованием метилоранжа в качестве индикатора рН (Broussignac P. Chim. Ind. Genie. Chim. 1968, 99:1241; Domszy J G, Roberts G A F. Makromol. Chem. 1985, 186:1671). Молекулярную массу материала определяли методом вискозиметрии (Wang W, Во S, Li S, Qin W. Int J Biol Macromol, 13:281-285, 1991) и гель-проникающей хроматографией (GPC) с использованием декстрана в качестве стандарта (Ratajska M, Wisniewska-Wrona M, Strobin G, Struszczyk H, Boryniec S, Ciechanska D. Fibers & Textiles in Eastern Europe, 11:59-63, 2003). Содержание влаги определяли согласно ASTM F2103-01 Standard Guide for Characterization and Testing ofChitosan Salts as Starting Materials Intended for Use in Biomedical and Tissue-Engineering Medical Product Applications. Содержание остаточного белка определяли с помощью бицинхониновой кислоты («ВСА») с использованием ВСА Protein Assay Kit от компании Pierce Biotechnology of Rockford, IL. Остаточное содержание золы определяли отжигом при 550°С, как описано в статье Tingda Jiang, CHITOSAN, Chemical industry press, Beijing, China. 2001, p108.

Результаты

Результаты анализов хитозанового продукта, полученного описанным выше способом и обозначенного как «Образец А», представлены в таблицах ниже (Таблица II содержит результаты GPC анализа молекулярной массы). Образец А получали в процессе массового производства хитозана с использованием 44 кг панцирей креветок. Образец А предварительно обрабатывали в течение ночи, деминерализовали в течение 1.25 часов в 0.909 М растворе НСl, промывали, депротеинировали в течение ночи при средней температуре 72°С, промывали, деацетилировали в течение 3 часов в 50% растворе NaOH при средней температуре 111°С, промывали и высушивали при 65°С. Полученный хитозан представлял собой белые хлопья. Образец А не очищали или измельчали в порошок. Величины выражены в виде среднего значения ± стандартное отклонение количества (n) образцов, измеренных, как указано выше. Следует отметить, что остаточное содержание белка было ниже определяемого предела вышеуказанного анализа ВСА.

(1) Степень деацетилирования представляет собой процент, полученный делением числа удаленных ацетильных групп на число изначально присутствующих ацетильных групп и умножением на 100.

(2) Молекулярная масса (средневязкостная) величина.

(3) Величина молекулярной массы (средневзвешенная)

(4) Величина молекулярной массы (среднечисловая)

(5) Отношение средневзвешенной молекулярной массы к среднечисловой молекулярной массе.

Характеристики хитозана, полученные вышеуказанным способом, обобщены ниже. Предполагается, что описанный выше способ является эффективным для получения хитозана медицинской степени очистки. Несмотря на то что стандартов в отношении характеристик хитозана медицинской степени очистки не предусмотрено, полученная из Интернета информация в отношении хитозана фармацевтической степени очистки показывает, что представленные в Таблице III под заголовком «Величина» данные являются характерными для хитозана медицинской степени очистки. Как видно из Таблицы II, представленные величины для хитозана Образца А превосходят требования к хитозану медицинской степени очистки.

деацетилирования

Указанные выше характеристики хитозана, полученного описанным выше способом, служат хорошим отправным моментом для хитозана всех степеней очистки, вплоть до медицинской степени очистки. Дополнительно к описанным выше стадиям способа стадии очистки для удаления посторонних частиц, тяжелых металлов, мышьяка, ртути, свинца и микробиологических примесей можно выполнить способами, известными в данной области техники. Также можно выполнить стадию измельчения для получения порошка хитозана, который является стандартной формой хитозана высшего качества.

Использование схемы расположения резервуар/грохот/мешалка на всех стадиях способа позволяет масштабировать весь процесс для обработки за один день фактически любого количества панцирей креветок или другого хитозансодержащего материала. Технолог имеет возможность увеличить размер резервуаров или использовать множество линий для достижения требуемой скорости обработки панцирей креветок или другого хитозансодержащего материала. Процент потери материала на каждой стадии был установлен экспериментально, таким образом, зная количество панцирей креветок, подлежащих обработке в одной партии, технолог может определить требования к воде и химическим материалам, а также размеры резервуаров для каждой стадии. Эти величины можно запрограммировать в контрольную систему процесса вместе с условиями обработки и временем так, чтобы полученный хитозан сохранял стабильность от партии к партии.

Описанные выше основные четыре стадии способа обеспечивают хитозан стабильного высокого качества, по меньшей мере, технического сорта, который может служить в качестве исходного продукта при получении хитозана более высокой степени очистки с добавлением известных стадий очистки и измельчения. Процесс легко масштабировать, зная количество панцирей креветок или другого подлежащего обработке хитозансодержащего материала, давая возможность приспособить способ к любому случаю использования панцирей креветок или другого доступного хитозансодержащего материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 2015 |

|

RU2600005C1 |

| СПОСОБ БЕЗОТХОДНОЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХИТИНСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2207033C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 1992 |

|

RU2065447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 2005 |

|

RU2277543C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХИТИНСОДЕРЖАЩЕГО СЫРЬЯ ОТХОДОВ РАЧКА ГАММАРУСА (GAMMARUS LACUSTRIS) | 2013 |

|

RU2541401C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 1995 |

|

RU2117673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТИН-МИНЕРАЛЬНОГО КОМПЛЕКСА ИЗ ПАНЦИРЬСОДЕРЖАЩИХ ОТХОДОВ ПЕРЕРАБОТКИ РАЧКА ГАММАРУС | 2013 |

|

RU2541645C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХИТИНА | 2012 |

|

RU2501492C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РАЧКА ГАММАРУСА | 2006 |

|

RU2318831C1 |

| ЭКОЛОГИЧНЫЙ БЕЗОТХОДНЫЙ СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ БИОЛОГИЧЕСКИ АКТИВНЫХ ВЕЩЕСТВ "ХИТАКС" ИЗ ПАНЦИРНЫХ ОТХОДОВ КРЕВЕТКИ | 2008 |

|

RU2402244C2 |

Изобретение относится к получению хитозана. Способ предусматривает предварительную обработку природного хитинсодержащего сырья для удаления из него необогащенного хитином материала путем обработки слабым раствором гидроксида натрия с последующим отделением и промывкой хитинсодержащего сырья. Затем хитинсодержащее сырье деминерализуют путем погружения в 0,5-2 М раствор соляной кислоты при температуре от 20°C до 30°C в течение 0,5-2 часов, отделяют сырье, промывают в течение 0,5-2 часов и затем отделяют от промывочной воды. Далее подвергают депротеинированию деминерализованное хитинсодержащее сырье путем обработки в 1-10%-ном растворе гидроксида натрия в течение 4-24 часов при температуре от 60°C до 80°C, отделяют депротеинированное сырье, промывают в течение 0,5-2 часов и отделяют от промывочной воды. После чего отделяют остаточную воду из хитинового сырья и погружают хитиновое сырье в деацетилирующий 40-50%-ный раствор гидроксида натрия и ведут деацетилирование при температуре от 90°C до 110°C в течение 1-3 часов. Затем отделяют полученный биополимер хитозана от деацетилирующего раствора, промывают и отделяют от промывочной воды. Отделяют остаточную воду от биополимера хитозана. Биополимер сушат на воздухе при температуре не более 65°C до снижения содержания влаги в биополимере хитозана менее 10% по массе. Полученный хитозан характеризуется степенью деацетилирования 80% или более, содержанием белка менее 0.3%, содержанием золы менее 0.2% и содержанием влаги менее 10%. Изобретение позволяет получить хитозан медицинской степени очистки и не требует дополнительных стадий отбеливания. 11 з.п. ф-лы, 7 ил., 3 табл., 1 пр.

1. Способ получения хитозана из природного хитинсодержащего сырья, включающий следующие стадии:

(i) начальную предварительную обработку (PTRT), которая проводится до стадии (a) для удаления необогащенного хитином материала из природного хитинсодержащего сырья путем обработки хитинового сырья слабым раствором гидроксида натрия в течение PTRT периода времени и при условиях времени и температуры, необходимых для удаления необогащенного хитином органического материала из хитинового сырья, и затем отделение полученного предварительно обработанного хитинового сырья от PTRT раствора гидроксида натрия и промывку предварительно обработанного хитинсодержащего сырья в течение PTRT периода промывки, достаточного для удаления из него гидроксида натрия;

(a) деминерализацию природного хитинсодержащего сырья путем погружения в от 0,5 до 2 М деминерализующего (DMIN) раствора соляной кислоты при температуре от 20°C до 30°C и в течение периода времени DMIN от 0.5 до 2 часов, для деминерализации хитинового сырья, и затем отделения полученного деминерализованного хитинового сырья от раствора кислоты, промывки хитинового сырья в DMIN промывочной водой в течение периода времени DMIN от 0.5 до 2 часов, для удаления соляной кислоты и солей кальция, и затем отделения деминерализованного хитинового сырья от DMIN промывочной воды;

(b) депротеинирование деминерализованного хитинового сырья (DPRO) путем обработки деминерализованного хитинового сырья в DPRO растворе гидроксида натрия, содержащем примерно от 1% до 10% масса/масса NaOH в течение DPRO периода времени от 4 до 24 часов и температуре от 60°C до 80°C, для депротеинирования деминерализованного хитинового сырья, и затем отделения полученного деминерализованного и депротеинированного хитинового сырья от депротеинирующего раствора гидроксида натрия, промывки отделенного деминерализованного и депротеинированного хитинового сырья в DPRO промывочной воде в течение DPRO периода промывки от 0,5 до 2 часов, для удаления гидроксида натрия от деминерализованного и депротеинированного хитинового сырья, и затем отделения деминерализованного и депротеинированного хитинового сырья от депротеинирующей промывочной воды;

(c) отделение остаточной воды из хитинового сырья, полученного на стадии (b);

(d) погружение хитинового сырья, полученного на стадии (b), в деацетилирующий раствор гидроксида натрия (DEAC), содержащий примерно от 40% до 50% масса/масса NaOH, и проведение деацетилирования при температуре от 90°C до 110°C и в течение DEAC периода времени от 1 до 3 часов, для превращения ацетильных групп хитинового сырья, полученного на стадии (c) в аминогруппы для образования биополимера хитозана, содержащего d-глюкозамин в качестве мономера биополимера хитина, затем отделение полученного биополимера хитозана от DEAC раствора и промывку отделенного биополимера хитозана в DEAC промывочной воде в течение DEAC периода промывки, достаточного для удаления гидроксида натрия из хитозанового полимера, и затем отделение биополимера хитозана от DEAC промывочной воды; и

(e) последующее отделение остаточной воды от биополимера хитозана, который затем высушивают на воздухе при температуре не более примерно 65°C в течение времени сушки, достаточного для снижения содержания влаги биополимера хитозана ниже 10% по массе для обеспечения хитозана медицинской степени очистки, характеризующейся степенью деацетилирования 80% или более, содержанием белка менее 0.3%, содержанием золы менее 0.2% и содержанием влаги менее 10%.

2. Способ по п.1, в котором стадию (e) проводят в условиях, при которых температура составляет от 50°C до 65°C и период сушки составляет от 2 до 5 часов.

3. Способ по п.1, в котором:

стадию (a) проводят в условиях, при которых раствор соляной кислоты составляет от 0.9 до 1.1 М, температура составляет от 22°C до 26°C, DMIN период составляет от 0.75 до 1.25 часов, и DMIN период промывки составляет от 0.9 до 1.1 часов;

стадию (b) проводят в условиях, при которых раствор гидроксида натрия содержит от 4% до 5% масса/масса NaOH, температура составляет от 70°C до 75°C, период депротеинирования составляет от 4 до 6 часов, и DPRT период промывки составляет от 0.9 до 1.1 часов; и

стадию (d) проводят в условиях, при которых раствор гидроксида натрия содержит от 45% до 50% масса/масса NaOH при температуре от 100°C до 110°C, и период промывки на стадии деацетилирования составляет от 0.9 до 1.1 часов.

4. Способ по п.1, в котором PTRT раствор гидроксида натрия включает слабый раствор гидроксида натрия для предварительной обработки, содержащий от 1% до 4% масса/объем NaOH, PTRT период времени составляет от 2 до 24 часов и температура составляет от 20°C до 30°C, и PTRT период промывки составляет от 0.5 до 2 часов.

5. Способ по п.3, в котором стадию (e) проводят в условиях, при которых температура составляет от 50°C до 60°C и период сушки составляет от 2 до 3 часов.

6. Способ по любому из пп.1, 2 или 4, в котором хитинсодержащее сырье включает панцири морских животных.

7. Способ по любому из пп.1, 2 или 4, в котором природное хитинсодержащее сырье включает панцири ракообразных.

8. Способ по любому из пп.1, 2 или 4, в котором хитинсодержащее сырье включает панцири креветок.

9. Способ по любому из пп.1, 2 или 4, в котором стадию деминерализации (a) проводят перед стадией депротеинирования (b).

10. Способ по пп.1, 2 или 4, в котором хитозановый полимер, полученный на стадии (e), находится в форме хлопьев, а после измельчения в форме порошка.

11. Способ по любому из пп.1, 2 или 4, дополнительно включающий одну или более дополнительных стадий обработки, которые состоят главным образом в удалении посторонних частиц, мышьяка, ртути, свинца и других тяжелых металлов, а также микробиологических примесей, по меньшей мере, из одного хитинсодержащего сырья, введенного на стадии (a), и любых хитинсодержащих материалов, полученных в результате обработки хитинсодержащего сырья на стадии (a).

12. Способ по любому из пп.1, 2 или 4, исключающий любые дополнительные стадии обработки, направленные на отбеливание хитозанового продукта.

| СПОСОБ ПОЛУЧЕНИЯ ХИТОЗАНА | 1993 |

|

RU2087483C1 |

| МНОГОФУНКЦИОНАЛЬНОЕ ТРЕНИРОВОЧНОЕ УСТРОЙСТВО | 2019 |

|

RU2701266C2 |

| CN 101134786 A, 05.03.2008 | |||

| Комбайн для уборки кукурузы | 1938 |

|

SU61373A1 |

Авторы

Даты

2015-04-20—Публикация

2009-03-18—Подача