Изобретение относится к области машиностроения, в частности к ремонту деталей и агрегатов двигателей внутреннего сгорания.

Известен "Способ стабилизации состояния трибосистемы" (патент РФ №2084863, G 01 N 3/56), в котором изменяют ток в цепи восстанавливаемый элемент - анод, при отклонении контролируемого параметра от заданной величины непрерывно насыщают токопроводящую реновационную жидкость частицами металла и поддерживают его концентрацию до зоны трения путем электрорастворения металлического электрода - анода, помещенного в поток реновационной жидкости, которую выполняют в виде раствора полиэтиленгликоля.

За прототип принят способ и устройство восстановления плунжерной пары топливного насоса (Гаркунов Д.Н., Триботехника - конструирование, изготовление и эксплуатация машин: - М., изд. МСХА, 2002), предусматривающие подачу в зону трения металлосодержащей реновационной жидкости постоянного состава, возвратно-поступательное и возвратно-вращательное движения плунжера, контроль давления, создаваемого плунжерной парой, прекращение подачи реновационной жидкости после достижения заданного давления и выполнение этапа промывки путем подачи в зону трения топливо-масляной смеси.

Недостатком способов является низкая производительность процесса восстановления из-за медленного увеличения толщины слоя.

Целью изобретения является повышение качества ремонта плунжерных пар топливного насоса.

Сущность изобретения состоит во взаимном дополнении способов и устройств их реализации, при этом на этапе восстановления в зоне трения создают магнитное поле, силовые линии которого параллельны возвратно-поступательному движению плунжера, дополнительно регулируют пропорционально контролируемому давлению скорости движения плунжера и потока реновационной жидкости.

Устройство для реализации способа содержит основание, к которому совместно закреплены автоматический блок управления, имеющий один вход и пять выходов, корпус плунжерного насоса из немагнитного материала, возвратно-поступательный, возвратно-вращательный приводы, имеющие возможность соединения соответственно с его плунжером и рейкой, подкачивающий насос, прибор контроля давления, соединенный трубопроводом высокого давления с гидрорегулятором и выходом корпуса плунжерного насоса, и трубопроводы слива, соединенные с емкостями для реновационной и промывочной жидкостей. Устройство дополнено двумя электропереключателями, электромагнитом и электродной камерой, электрод которой изолирован от ее корпуса и электрически соединен со вторым выходом автоматического блока управления. Электродная камера гидравлически соединена со входом корпуса плунжерного насоса и с выходом подкачивающего насоса, который через второй электропереключатель соединен трубопроводами с выходами упомянутых емкостей.

Автоматический блок управления имеет три коммутатора в виде групп ключей, выходы ключей в каждом из которых объединены и соединены раздельно с силовыми входами трех ключей, выходы которых являются вторым, третьим и четвертым его выходами, таймер, соединенный выходом с управляющим входом второго ключа, линейку пороговых элементов, вход которой является его входом, и три делителя напряжения, последовательные выходы которых соединены с соответственными входами коммутаторов, управляющие входы которых соединены с соответственными выходами линейки пороговых элементов, последний выход которой объединен с управляющими входами таймера, первого и третьего ключей и является первым выходом автоматического блока управления. Количество ключей коммутаторов выбрано соответственно ступеням регулирования скорости приводов и плотности тока, количество пороговых элементов в их линейке выбрано на один большим, максимального количества ключей в группе одного из коммутаторов и минусовые клеммы делителей объединены и являются пятым его выходом. Первый выход автоматического блока управления электрически соединен с управляющими входами обоих электропереключателей, третий его выход электрически соединен с тремя упомянутыми приводами, четвертый выход соединен с электромагнитом, вход электрически соединен с выходом упомянутого прибора контроля давления, выполненного в виде электродатчика давления. Упомянутый гидрорегулятор выполнен в виде дросселя, соединенного трубопроводом со входом первого электропереключателя, к выходам которого подключены упомянутые трубопроводы слива. Упомянутое основание выполнено электроизоляционным в виде контейнера, общая минусовая клемма источника напряжения соединена с корпусом плунжерного насоса, обоими приводами и пятым выходом автоматического блока управления. Электромагнит выполнен в виде кольца, размещен с возможностью концентрического охвата конца гильзы и намагничен так, что магнитные полюса совмещены с его торцами.

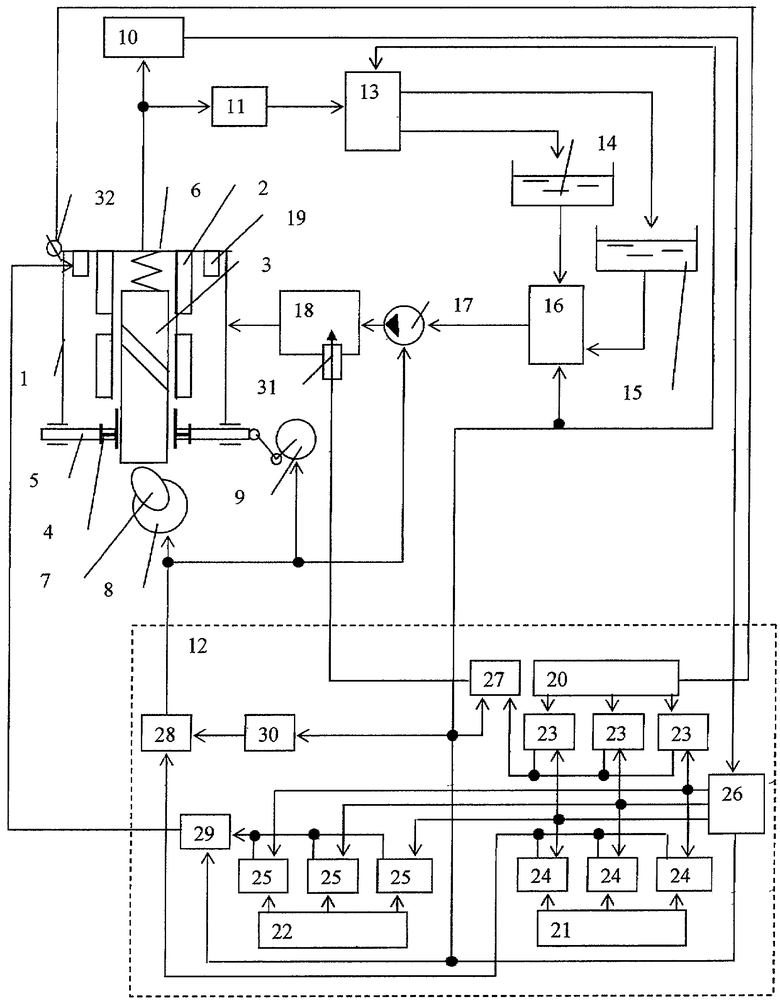

На чертеже представлена блок - схема устройство для восстановления плунжерной пары топливного насоса.

Устройство имеет герметичный корпус 1 для установки в него восстанавливаемой плунжерной пары топливного насоса, то есть гильзы 2, снабженной боковыми отверстиями, и плунжера 3. Корпус 1 выполнен из немагнитного материала. Плунжер 3 устанавливается в корпус 1 совместно с шестерней 4, рейкой 5 и возвратной пружиной 6. Внешний торец плунжера 3 имеет возможность быть введенным в скользящий контакт с кулачком 7 соответствующего регулируемого привода 8. Рейка 5 разъемным шарниром, путем удаления оси, например болта с гайкой, соединена с регулируемым кривошипно-шатунным приводом 9. Полость высокого давления корпуса 1 соединена трубопроводом с электродатчиком давления 10 и параллельно с дросселем 11, входы которых объединены. Выход электродатчика давления 10 электрически соединен с автоматическим блоком управления 12, имеющим один вход и пять выходов. Выход дросселя 11 соединен трубопроводом со входом электропереключателя 13. Один из выходов электропереключателя 13 соединен трубопроводом слива с емкостью 14, а другой выход соединен трубопроводом слива с емкостью 15. Выводы каждой емкости 14 и 15 раздельно соединены трубопроводами с электропереключателем 16. К выходу электропереключателя 16 посредством трубопровода присоединен насос 17, выход которого соединен трубопроводом с входом электродной камеры 18. Выход электродной камеры 18 соединен трубопроводом с входом корпуса 1. Электрические управляющие входы электропереключателей 13 и 16 соединены параллельно с первым выходом автоматического блока управления 12. Второй выход автоматического блока управления 12 соединен с электродной камерой 18. Третий выход автоматического блока управления 12 соединен с регулируемым кривошипно-шатунным приводом 9, регулируем приводом 8 кулачка и приводом насоса 17. В полости высокого давления корпуса 1 концентрически с гильзой 2 установлен электромагнит 19, который соединен с четвертым выходом автоматического блока управления 12. Электромагнит 19 выполнен в виде кольца так, что его полюса совмещены с его торцами. Все перечисленные элементы и агрегаты размещены в контейнере, выполненном из электроизоляционного материала.

Автоматический блок управления 12 имеет три делителя напряжения 20, 21 и 22, подключенные к источнику напряжения, три коммутатора 23, 24 и 25, линейку пороговых элементов 26, три ключа 27, 28 и 29, а также таймер 30. Каждый из коммутаторов выполнен в виде группы ключей (на чертеже показано условно по три ключа). Количество ключей одного из коммутаторов 24 выбрано соответственно ступеням регулирования скорости приводов 8, 9 и 17. Количество ключей другого коммутатора 23 выбрано соответственно ступеням регулирования плотности тока, подаваемого к аноду 31, который закреплен в электродной камере 18 посредством изолятора. Количество ключей третьего коммутатора 25 выбрано соответственно ступеням регулирования электромагнита 19.

Силовые входы группы ключей каждого из коммутаторов подключены к последовательным выходам отдельных делителей напряжения 20, 21 и 22. Количество пороговых элементов в линейке 26 выбрано на один большим максимального количества ключей в группе одного из трех коммутаторов. Вход линейки пороговых элементов 26 является первым входом автоматического блока управления 12 и соединен с электродатчиком давления 10. Выходы линейки пороговых элементов 26, кроме последнего, соединены параллельно с управляющими входами ключей коммутаторов 23, 24 и 25.

К последнему выводу линейки пороговых элементов 26, являющемуся первым выходом, кроме электропереключателей 13 и 16, параллельно присоединены управляющие входы ключей 27, 29 и таймера 30. Ключ 27 включен между общим выходом группы ключей коммутатора 23 и вторым выходом автоматического блока управления 12, к которому подключен анод 31. Общий выход группы ключей коммутатора 24 подключен к входу ключа 28. Управляющий вход ключа 28 соединен с выходом таймера 30. Выход ключа 28 является третьим выходом автоматического блока управления 12 и подключен параллельно к приводам 8, 9 и 17. Ключ 29 включен между общим выходом группы ключей коммутатора 25 и четвертым выходом автоматического блока управления 12, к которому подключен электромагнит 19. Минусовые клеммы делителей объединены (на чертеже условно показана одно из соединений) и являются пятым выходом автоматического блока управления 12, подключенным к корпусу 1 клеммой 32 и источнику напряжения.

Восстановление плунжерной пары топливного насоса по предложенному способу начинают после выполнения ряда подготовительных операций.

Плунжерная пара топливного насоса устанавливается в корпус 1 устройства так, что плунжер 3 вводится в непрерывный скользящий контакт с кулачком 7 соответствующего привода 8. Для проверки действия пружины 6 и непрерывности скользящего контакта плунжера 3 с кулачком 7 следует провернуть привод 8 на один оборот. Рейка 5 плунжерной пары топливного насоса посредством разъемного соединения, например, болта с гайкой, соединяется с кривошипно - шатунным приводом 9. Проверяется наличие электрического контакта корпуса 1 с минусовой клеммой 32 и надежность соединения трубопроводов от выхода электродной камеры 18 и входов электродатчика давления 10 и дросселя 11. Надежность электрического контакта корпуса 1 с минусовой клеммой 32 исключает другие контуры распространения тока и переноса металла, кроме охватывающего плунжерную пару. Далее после включения автоматического блока управления 12 начинается процесс восстановления плунжерной пары.

В начале процесса на этапе восстановления плунжерной пары автоматический блок управления 12 поддерживает нижние пределы заданных диапазонов скоростей насоса 17, возвратно-вращательного, возвратно-поступательного движений плунжера 3, интенсивности магнитного поля электромагнита 19 и плотности тока, подводимого к аноду 31 в электродной камере 18, которая заполнена реновационной жидкостью. В качестве реновационной жидкости используется токопроводящая среда, насыщаемая металлом электрорастворяющегося анода до зоны трения, например раствор полиэтиленглюколя с цинком. Насыщение реновационной жидкости частицами металла и поддержание его концентрации выполняют непрерывно в процессе подачи в зону трения.

На период этапа восстановления в зоне трения создают магнитное поле, силовые линии которого параллельны возвратно-поступательному движению плунжера.

В результате совместного действия трения гильзы 2 и плунжера 3, притяжения частиц металла к полюсу электромагнита и электротока в металлосодержащей реновационной жидкости на поверхностях зоны трения, ограничивающих зазор, постепенно откладывается металл. Трение между внутренними поверхностями в зазоре представлено двумя видами движений: возвратно-вращательного и возвратно-поступательного, что способствует получению равномерности восстанавливаемого зазора. Ходовой зазор между гильзой 2 и плунжером 3 непрерывно уменьшается, что отражается на повышении давления в полости над плунжером. Контролируемое в полости давление действует на электродатчик давления 10 и дроссель 11, который создает гидравлическое сопротивление, и реновационная жидкость с некоторым замедлением подается к электропереключателю 13.

Электродатчик 10 преобразует уровень давления в аналоговый электрический сигнал. В начале процесса электропереключатели 13 и 16 находятся в положении отбора и слива реновационной жидкости через емкость 14. Тем самым, реновационная жидкость участвует в процессе многократно. Возрастание давления сопровождается пропорциональным регулированием режимов процесса восстановления плунжерной пары. Изменения амплитуды сигнала от электродатчика давления 10 в автоматическом блоке управления 12 отслеживается линейкой пороговых элементов 26. Выходы линейки пороговых элементов 26 управляют ключами трех коммутаторов 23, 24 и 25. Поскольку на силовые входы коммутаторов поданы разные уровни потенциалов от делителей, то на выходах автоматического блока управления 12 последовательно и пропорционально давлению повышаются напряжения, увеличивающие скорости приводов, намагничивающую силу и плотность тока.

Процесс восстановления заканчивается при заданном максимальном давлении, отмеченном датчиком 10 и возникновении управляющего сигнала последнего уровня, полученного от линейки пороговых элементов 26. Управляющий сигнал отключает анодный ток ключом 27, включает таймер 30, отключает электромагнит 19 ключом 29 и изменяет положение электропереключателей 13 и 16, открывая доступ к емкости 15. Тем самым, начинается промывка плунжерной пары. В реновационную и промывочную жидкости перестает поступать электрорастворяемый металл, магнитное поле исчезает и случайные частицы металла свободно уносятся промывочной жидкостью. В промывке плунжерной пары задействована емкость 15, в которой создан запас промывочной жидкости, например топливно-масляной смеси. При этом таймером 30 в автоматическом блоке управления 12 отслеживается заданное время длительности промывки. По сигналу от таймера 30 закрывается ключ 28 и все приводы останавливаются. На этом промывка завершена и плунжерная пара полностью приведена в нормальное рабочее состояние.

Повышение качества ремонта плунжерных пар топливного насоса достигается увеличением плотности слоя, наносимого совместными воздействиями, в том числе магнитного поля, на поверхности в зоне трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ СОСТОЯНИЯ ТРИБОСИСТЕМЫ | 1992 |

|

RU2084863C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2609558C1 |

| ПЛУНЖЕРНЫЙ ПИТАТЕЛЬ | 1993 |

|

RU2054558C1 |

| СПОСОБ СОЗДАНИЯ ВЫСОКОГО ДАВЛЕНИЯ ТОПЛИВА, ВПРЫСКИВАЕМОГО В КАМЕРЫ СГОРАНИЯ ДИЗЕЛЕЙ, И СИСТЕМА ТОПЛИВОПОДАЧИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270356C1 |

| Устройство для диагностики топливного насоса двигателя внутреннего сгорания | 1980 |

|

SU909266A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОБЪЕМНОГО РАСХОДА ЖИДКОСТИ В ТРУБОПРОВОДЕ | 2001 |

|

RU2195633C1 |

| Высокоскоростной молот | 1988 |

|

SU1540920A1 |

| СПОСОБ ИМПУЛЬСНОГО НАГРУЖЕНИЯ ПЛУНЖЕРНЫХ ПАР ТНВД | 2022 |

|

RU2778592C1 |

| Установка плунжерная с линейным двигателем | 2024 |

|

RU2837176C1 |

| Установка для испытаний на усталость | 1979 |

|

SU879386A1 |

Изобретение относится к области машиностроения, в частности к ремонту деталей и агрегатов двигателей внутреннего сгорания. Сущность изобретения - создание в зоне трения магнитного поля, силовые линии которого параллельны возвратно-поступательному движению плунжера, при этом дополнительно регулируют пропорционально контролируемому давлению скорости движения плунжера, плотности тока и потока реновационной жидкости, насыщаемой в течение процесса частицами металла электрорастворяемого электрода. Устройство для реализации способа содержит основание, к которому совместно закреплены автоматический блок управления, имеющий один вход и пять выходов, корпус плунжерного насоса из немагнитного материала, возвратно-поступательный, возвратно-вращательный приводы, имеющие возможность соединения соответственно с его плунжером и рейкой, подкачивающий насос, прибор контроля давления, соединенный трубопроводом высокого давления с дросселем и выходом корпуса плунжерного насоса, и трубопроводы слива, соединенные с емкостями для реновационной и промывочной жидкостей. Устройство дополнено двумя электропереключателями, электромагнитом и электродной камерой, электрод которой изолирован от ее корпуса и электрически соединен со вторым выходом автоматического блока управления. Электродная камера гидравлически соединена со входом корпуса плунжерного насоса и с выходом подкачивающего насоса, который через второй электропереключатель соединен трубопроводами с выходами упомянутых емкостей. Технический результат - повышение качества ремонта плунжерных пар топливного насоса. 2 н. и 2 з.п. ф-лы, 1 ил.

| Гаркунов Д.Н | |||

| Триботехника - конструирование, изготовление и эксплуатация машин | |||

| М: изд | |||

| МСХА, 2002 | |||

| СПОСОБ СТАБИЛИЗАЦИИ СОСТОЯНИЯ ТРИБОСИСТЕМЫ | 1992 |

|

RU2084863C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Способ триботехнологического упрочнения кинематических пар трения | 1989 |

|

SU1629823A1 |

| Способ повышения изностостойкости пар трения | 1978 |

|

SU687374A1 |

| ПНЕВМАТИЧЕСКИЙ ВЕСОВОЙ ДОЗАТОР | 1992 |

|

RU2069321C1 |

Авторы

Даты

2006-06-10—Публикация

2005-01-17—Подача