(54) УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТОПЛИВНОГО НАСОСА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ

1

Изобретение относится к диагностике и определению технического состояния топливной аппаратуры дизелей, преимущественно к поэлементной диагностике, а предпочтительно диагностике узла нагнетательного клапана.

Известны устройства для диагностики топливного насоса двигателя внутреннего сгорания, содержащие плунжерную пару с приводом, испытуемый узел нагнетательного клапана, нагнетательный трубопровод, форсунку закрытого типа, датчики положения рейки топливного насоса и импуЛьсов подачи топлива, реле импульсов, регистратор и блок отключения, причем датчик импульсов подачи топлива связан со входом реле импульсов, связанного с регистратором 1.

В таких устройствах диагностика проводится в условиях, отличающихся от реальных. При диагностике нагнетательного клапана такие устройства не .обеспечивают достаточной достоверности результатов, так как диагноз проводится комплексно по всей аппаратуре -топливоподачи без разделения ее поэлементно. В то же время, известен

способ диагностики нагнетательного клапана топливного насоса дизеля, заключающийся в том, что на режимах подачи, соответствующих 4-15/о от номинала и при частоте вращения, равной пусковой частоте, замеряют время или число циклов от начала нагнетания топлива насосом в нагнетательную магистраль до момента зарядки ее заданного уровня. Известные устройства не позволяют реализовать указанный способ без соответствующих изменений конструкции.

Цель изобретения - повышение достоверности диагноза, путем приближения условий испытаний к реальным условиям боты насосов.

Указанная цель достигается тем, что устройство дополнительно содержит коммутатор задержки, реле импульсов выполнено в виде схемы И, регистратор снабжен реле времени, включенного между датчиков положения рейки и датчикам импульсов подачи топлива, а коммутатор задержки включен между входом схемы И и датчиком импульсов подачи топлива.

Датчик импульсов подачи топлива может быть выполнен в виде порогового регистратора давления.

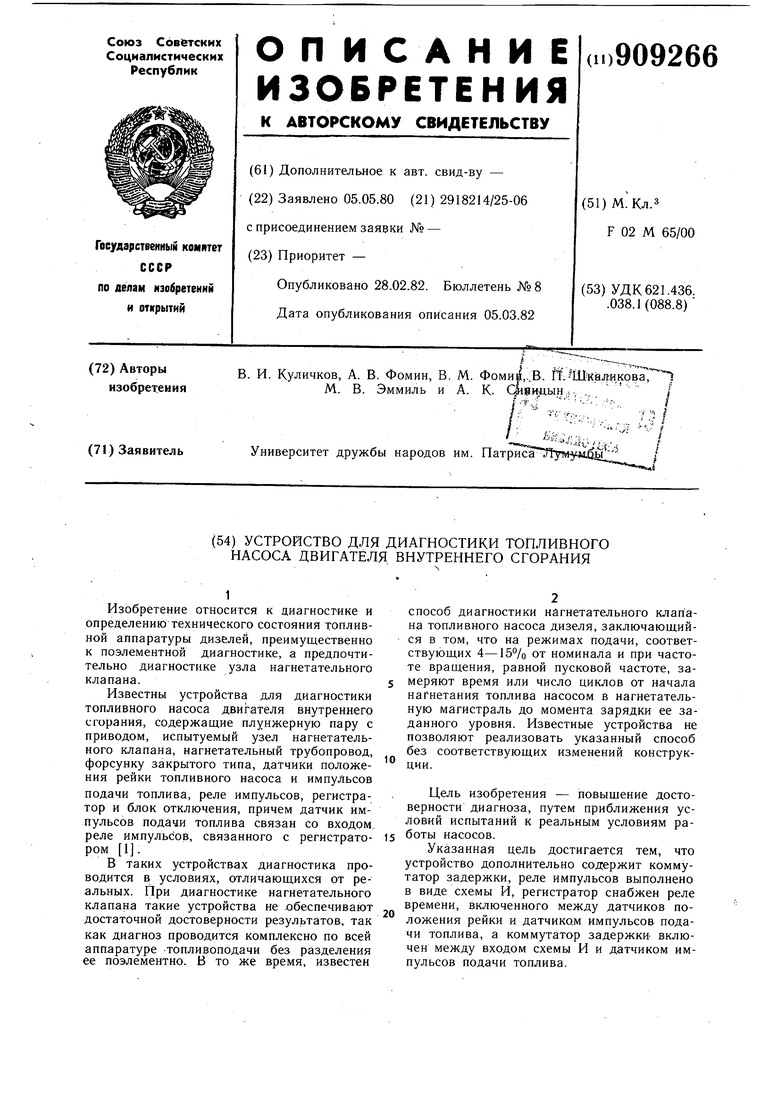

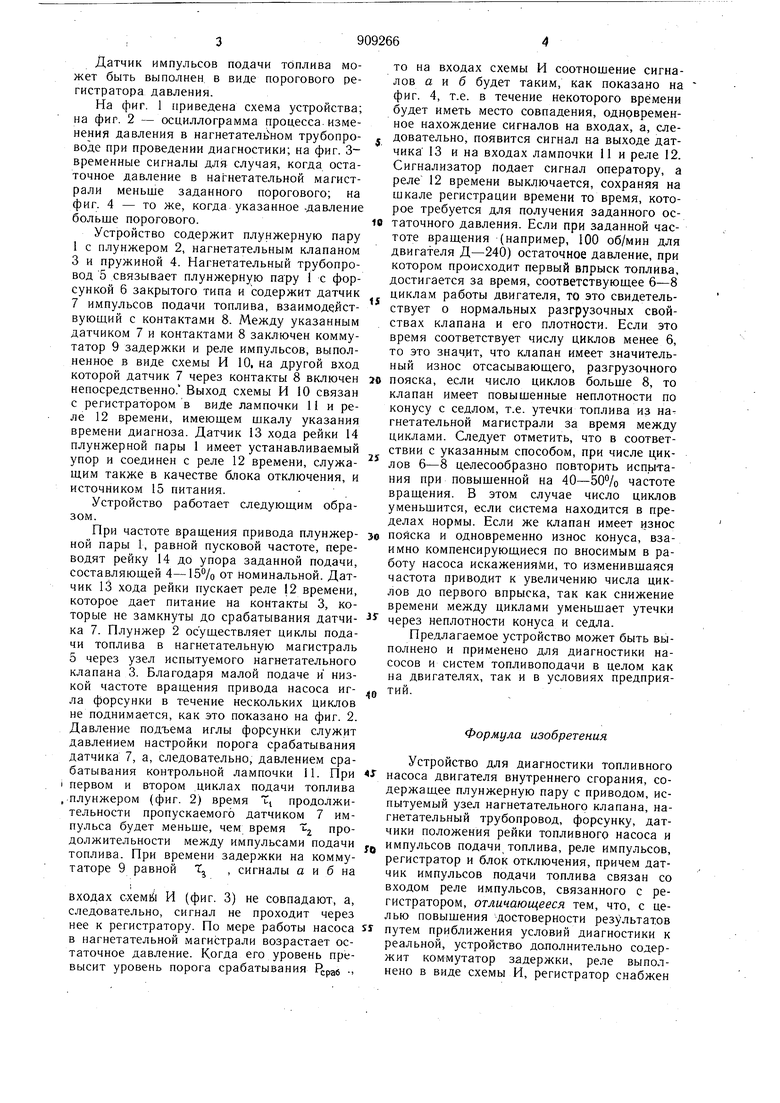

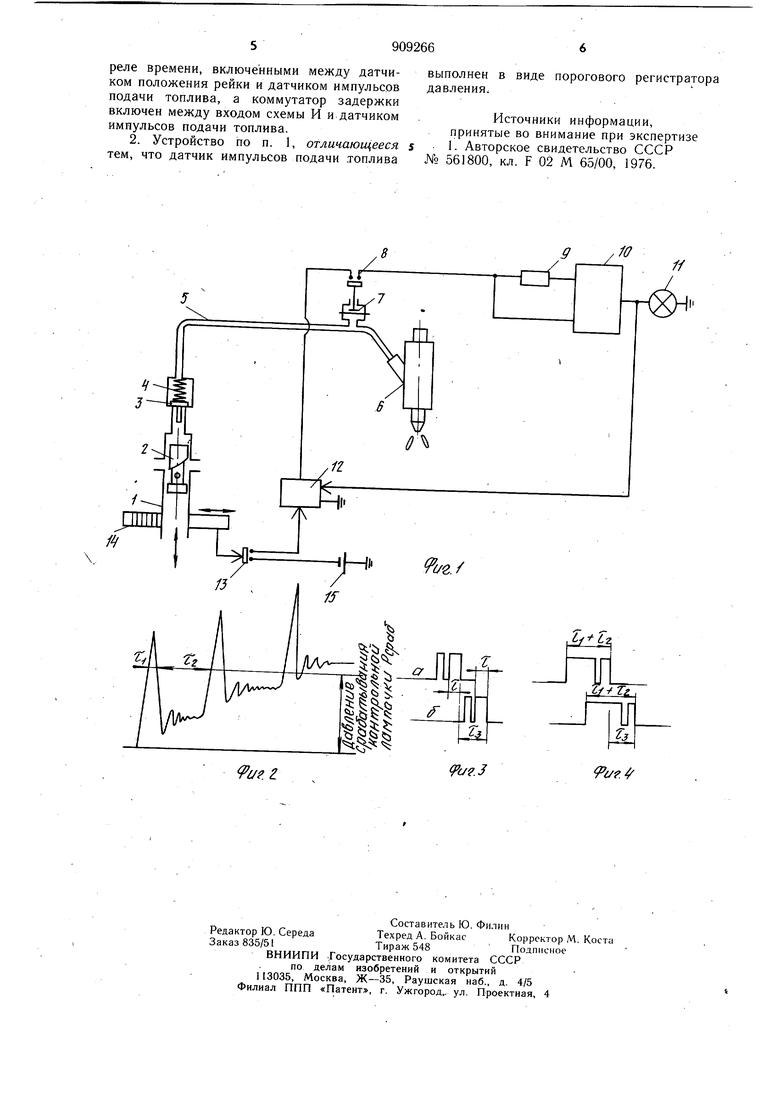

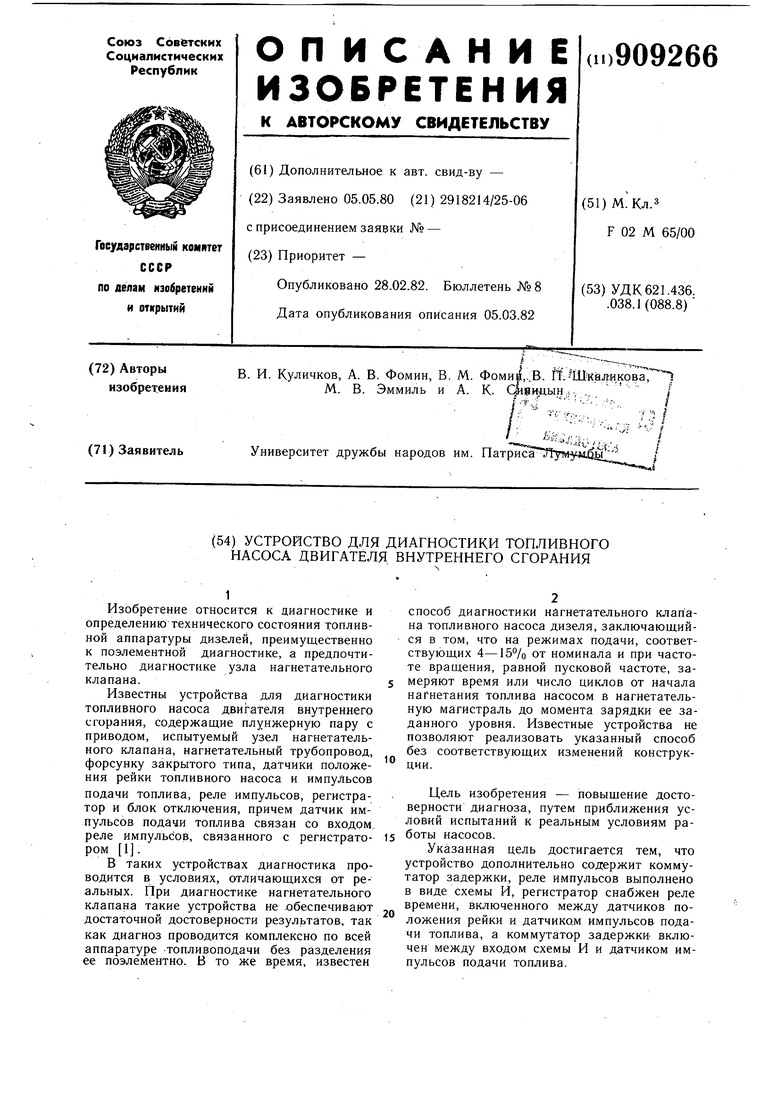

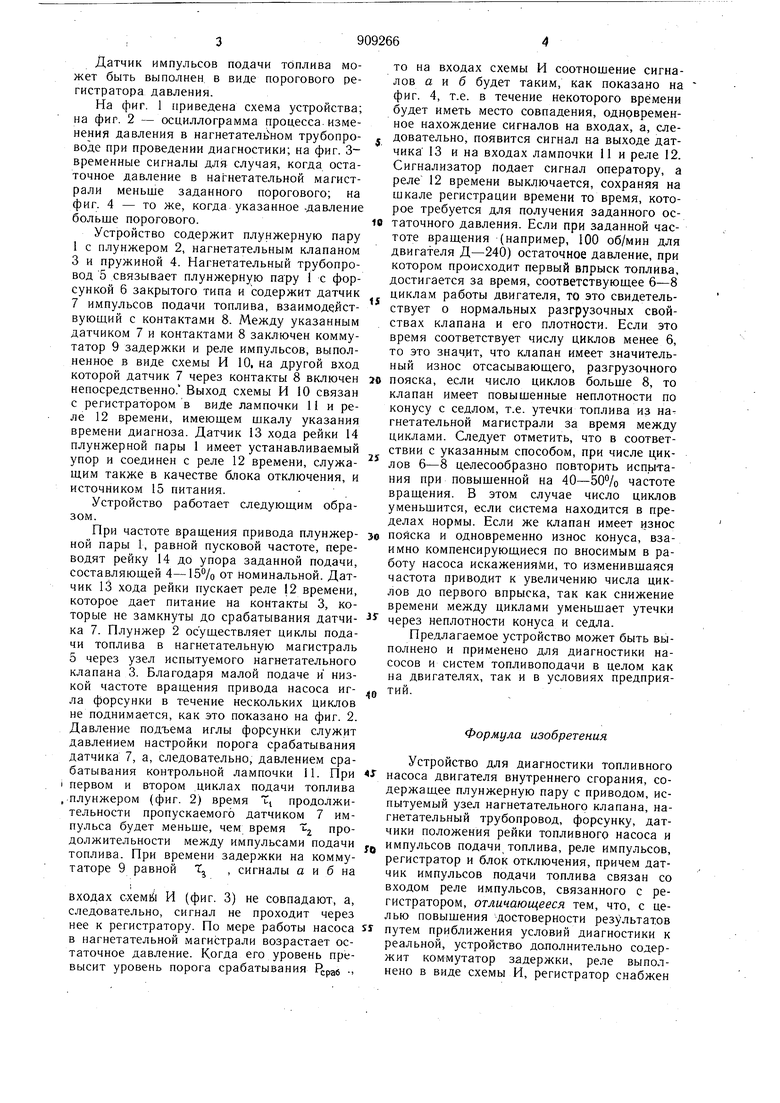

На фиг. 1 приведена схема устройства; на фиг. 2 - осциллограмма процесса, изменения давления в нагнетатель ном трубопроводе при проведении диагностики; на фиг. 3временные сигналы для случая, когда остаточное давление в нагнетательной магистрали меньше заданного порогового; на фиг. 4 - то же, когда указанное-давление больше порогового.

Устройство содержит плунжерную пару 1 с плунжером 2, нагнетательным клапаном 3 и пружиной 4. Нагнетательный трубопровод 5 связывает плунжерную пару 1 с форсункой 6 закрытого типа и содержит датчик 7 импульсов подачи топлива, взаимодействующий с контактами 8. Между указанным датчиком 7 и контактами 8 заключен коммутатор 9 задержки и реле импульсов, выполненное в виде схемы И 10, на другой вход которой датчик 7 через контакты 8 включен непосредственно. Выход схемы И 10 связан с регистратором в виДе .лампочки 11 и реле 12 времени, имеющем шкалу указания времени диагноза. Датчик 13 хода рейки 14 плунжерной пары 1 имеет устанавливаемый упор и соединен с реле 12 времени, служащим также в качестве блока отключения, и источником 15 питания.

Устройство работает следующим образом.

При частоте вращения привода плунжерной пары 1, равной пусковой частоте, переводят рейку 14 до упора заданной подачи, составляющей 4-15% от номинальной. Датчик 13 хода рейки пускает реле |2 времени, которое дает питание на контакты 3, которые не замкнуты до срабатывания датчика 7. Плунжер 2 осуществляет циклы подачи топлива в нагнетательную магистраль 5 через узел испытуемого нагнетательного клапана 3. Благодаря малой подаче и низкой частоте вращения привода насоса игла форсунки в течение нескольких циклов не поднимается, как это показано на фиг. 2. Давление подъема иглы форсунки служит давлением настройки порога срабатывания датчика 7, а, следовательно, давлением срабатывания контрольной лампочки 11. При i первом и втором циклах подачи топлива .плунжером (фиг. 2) время t продолжительности пропускаемого датчиком 7 импульса будет меньше, чем время РО должительности между импульсами подачи топлива. При времени задержки на коммутаторе 9 равной Tj , сигналы а и б на

входах схемй И (фиг. 3) не совпадают, а, следовательно, сигнал не проходит через нее к регистратору. По мере работы насоса в нагнетательной магистрали возрастает остаточное давление. Когда его уровень превысит уровень порога срабатывания Р(.раб -,

то на входах схемы И соотношение сигналов а и б будет таким, как показано на фиг. 4, т.е. в течение некоторого времени будет иметь место совпадения, однрвременное нахождение сигналов на входах, а, следовательно, появится сигнал на выходе датчика 13 и на входах лампочки 11 и реле 12. Сигнализатор подает сигнал оператору, а реле 12 времени выключается, сохраняя на шкале регистрации времени то время, которое требуется для получения заданного остаточного давления. Если при заданной частоте вращения (например, 100 об/мин для двигателя Д-240) остаточное давление, при котором происходит первый впрыск топлива, достигается за время, соответствующее 6-8 циклам работы двигателя, то это свидетельствует о нормальных разгрузочных свойствах клапана и его плотности. Если это время соответствует числу циклов менее 6, то это значит, что клапан имеет значительный износ отсасывающего, разгрузочного пояска, если число циклов больше 8, то клапан имеет повышенные неплотности по конусу с седлом, т.е. утечки топлива из на гнетательной магистрали за время между циклами. Следует отметить, что в соответствии с указанным способом, при числе циклов 6-8 целесообразно повторить испь1тания при повышенной на 40-50% частоте вращения. В этом случае число циклов уменьшится, если система находится в пределах нормы. Если же клапан имеет износ пояска и одновременно износ конуса, взаимно компенсирующиеся по вносимым в работу насоса искажениями, то изменившаяся частота приводит к увеличению числа циклов до первого впрыска, так как снижение времени между циклами уменьшает утечки через неплотности конуса и седла.

Предлагаемое устройство может быть выполнено и применено для диагностики насосов и систем топливоподачи в целом как на двигателях, так и в условиях предприятий.

Формула изобретения

Устройство для диагностики топливного насоса двигателя внутреннего сгорания, содержащее плунжерную пару с приводом, испытуемый узел нагнетательного клапана, нагнетательный трубопровод, форсунку, датчики положения рейки топливного насоса и импульсов подачи топлива, реле импульсов, регистратор и блок отключения, причем датчик импульсов подачи топлива связан со входом реле импульсов, связанного с регистратором, отличающееся тем, что, с целью повышения достоверности результатов путем приближения условий диагностики к реальной, устройство дополнительно содержит коммутатор задержки, реле выполнено в виде схемы И, регистратор снабжен

5 909266

реле времени, включенными между датчи-выполнен в виде порогового регистратора

ком положения рейки и датчиком импульсовдавления.

подачи топлива, а коммутатор задержки

включен между входом схемы И и датчикомИсточники информации,

импульсов подачи топлива.принятые во внимание при экспер гизе

2 Устройство по п. 1, отличающееся5 -1- Авторское свидетельство СССР

тем что датчик импульсов подачи топлива№ 561800, кл. F 02 М 65/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания нагнетательного клапана топливовпрыскивающей аппаратуры дизеля | 1978 |

|

SU774315A1 |

| Способ диагностики топливной аппаратуры дизеля | 1990 |

|

SU1768793A1 |

| Система подачи топлива в дизель | 1987 |

|

SU1548497A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЭЛЕМЕНТОВ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ ВЫСОКОГО ДАВЛЕНИЯ | 2003 |

|

RU2224907C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ БЕССТЕНДОВОГО ДИАГНОСТИРОВАНИЯ ДИЗЕЛЬНОЙ ТОПЛИВНОЙ АППАРАТУРЫ ВЫСОКОГО ДАВЛЕНИЯ | 2011 |

|

RU2456471C1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ ДИЗЕЛЯ | 1998 |

|

RU2146771C1 |

| Система топливоподачи газодизеля | 1989 |

|

SU1770598A1 |

| Устройство для регулирования крутящего момента многоцилиндрового дизеля | 1986 |

|

SU1416738A1 |

| Способ оценки технического состояния топливной аппаратуры дизеля | 1983 |

|

SU1139876A1 |

| СИСТЕМА ТОПЛИВОПОДАЧИ АВТОМОБИЛЬНОГО ДИЗЕЛЯ | 2002 |

|

RU2230209C2 |

i/el ff 1Ь JlS . ЦП ||||

а.3 ..ff

Авторы

Даты

1982-02-28—Публикация

1980-05-05—Подача