Группа изобретений относится к процессам получения углеводородных топлив, используемых в качестве технологического топлива на промышленных предприятиях, на предприятиях теплоснабжения, а также в качестве топлива на судах морского и речного флота.

Известен состав топлива мазутного, содержащий 50-70% мазута и 30-50% соляра (См., например, «Топлива для транспортных дизелей» авторов В.А.Сомова и П.П.Боткина, М., стр.320, 1963). Недостатком этого топлива мазутного является неоднородность и широкий фракционный состав, наличие неуглеводородных высокомолекулярных соединений - смол и асфальтенов и, как следствие, - высокая плотность, а следовательно, ухудшение его эксплуатационных и экологических характеристик.

Известно принятое за прототип топливо мазутное, где для организации сжигания вязких мазутов в топках промышленных и энергетических установок мазутное топливо, содержащее газового конденсата 16,67-24,81 мас.% и представляющее собой смесь тяжелых фракций углеводородов, конденсирующихся из природного и попутного газа при их добыче, и вязкого мазута 75,19-83,33 мас.%. (См. описание к авторскому свидетельству №511474, МКИ C 10 L 10/00 и F 23 C 1/00, опубл. 12.08.76, Бюл. №15). Данное топливо мазутное позволяет повысить интенсификацию процесса горения вязкого мазута и снизить содержание окислов азота в продуктах сгорания. Однако улучшение этих показателей топлива мазутного не отвечает современным требованиям, предъявляемым к мазутным топливам. Это высокое содержание серы и невысокая температура вспышки в открытом тигле, низкий срок служб при применении его как топлива для коммунально-бытовых нужд и совсем непригоден для топлива на судах морского и речного транспорта. Поэтому этот топочный мазут производят непосредственно при подготовке вязкого мазута к сжиганию в едином процессе подготовки мазута к сжиганию, а не производят как готовый к реализации продукт.

Известен способ получения топлива мазутного, включающий получение методом дегидрирования парафинов углеводородосодержащего компонента с содержанием фракции α-олефинов C20-C26 и смешивание их в количестве 10 об.% с 90 об.% мазута марки М40 путем перемешивания их при 60°C в течение 0,5 ч. (См. описание к патенту RU №2148612, пример 1. Дата публикации 10.05.2000, Бюл. №13). Полученный данным способом топочный мазут позволяет повысить температуру вспышки в открытом тигле и устойчивость топливной композиции к расслоению, уменьшить содержание серы и воды и использовать в составе топливной композиции мазут только марки М40. При этом ему присущи и такие недостатки, как относительно высокая вязкость и плотность, высокое содержание асфальтенов, а также недостаточно высокая температура вспышки в открытом тигле.

Известен принятый за прототип способ получения топлива мазутного, включающий получение из отходов производства высших линейных α-олефинов C4-C20 методом олигомеризации этилена и смешение их в количестве 5 об.% с 95 об.% мазута М100 путем перемешивания компонентов при 60°C в течение 0,5 ч (См. описание к патенту RU №2148612, пример 5. Дата публикации 10.05.2000. Бюл. №13). Полученное данным способом топливо мазутное позволяет повысить температуру вспышки в открытом тигле и устойчивость топливной композиции к расслоению, уменьшить содержание серы и воды и использовать в составе топливной композиции мазут только марки М100. Ему присущи и недостатки, которыми являются относительно высокая вязкость и плотность, высокое содержание асфальтенов и недостаточно высокая температура вспышки в открытом тигле.

Известно устройство, принятое за прототип, где для улучшения качества котельного топлива сырье обрабатывается на установке, состоящей из системы подачи компонентов, теплообменника, камеры смешения в ректификационной колонне, испарителя низкого давления и испарителя высокого давления, печи тяжелого сырья и печи легкого сырья, выносной реакционной камеры и конденсатора-холодильника (См. Краткий справочник нефтепереработчика, авторы: М.Г.Рудин и А.Е.Драпкин, «Химия», Ленинградское отделение, 1980, стр. 96, рис.3.4.). Хотя при помощи этой установки возможно получение котельного топлива улучшенного качества, схема установки достаточно сложная и включает большое количество сложного оборудования.

Задача, которую решает группа изобретений, состоит в том, чтобы за счет простого оборудования увеличить срок эксплуатации, снизить плотность и увеличить время расслоения топлива мазутного, улучшить экологию при использовании топливной композиции в виде топлива мазутного суперлегкого в технологических и производственных процессах за счет снижения в ее составе содержания серы и вредных веществ, а также снизить коксуемость с целью увеличения срока службы при применении его как топлива для коммунально-бытовых нужд и топлива на судах морского и речного транспорта. Уменьшить плотность от 930 до 850 кг/м3 при 20°C, вязкость не более 2° ВУ при 80°C с целью упрощения транспортировки, в т.ч. в холодное время года.

Технический результат заключается в увеличение текучести и времени жизни получаемого продукта, улучшении экологических показателей топлива на единицу теплоемкости за счет применения простого технологического оборудования.

Это достигается тем, что топливо мазутное суперлегкое на основе мазута и газового конденсата содержит в качестве мазута топочный мазут марки M100 и/или М40, а в качестве газового конденсата содержит стабилизированный газовый конденсат с содержанием в нем фракции C1-C4 в количестве не более 0,3-1,0 мас.%, при следующем соотношении компонентов:

Это достигается тем, что способ получения топлива мазутного, включающий смешение подогретого мазута марки M100 и/или М40 и стабилизированного газового конденсата в определенной пропорции, где мазут топочный с температурой мазута 50°C и стабилизированный газовый конденсат с температурой 20°C под давлением до 3 атм в заданной пропорции подают в камеру смешения компонентов, затем полученная смесь поступает в эмульгационное устройство, где она подвергается ультразвуковой обработке для получения из топливной смеси тонкодисперсной эмульсии, и последующее смешение двух и более потоков тонкодисперсной эмульсии топливной смеси с постоянно поддерживаемой температурой 50-60°C в камере интенсивного смешения за счет организации перемешивания встречными потоками под давлением и транспортировку готового продукта в емкости накопителей, объединенные системой циркуляции, подвергая готовый продукт постоянной циркуляции под давлением до 2 атм и прохождению через эмульгационное устройство.

Это достигается тем, что установка для получения топлива мазутного суперлегкого, состоящая из системы подачи компонентов и камеры смешения их, имеет систему подачи газового конденсата и систему подачи мазута и каждая содержит насос, клапан-натекатель и расходомер для подачи компонентов в камеру смешения, эмульгационные устройства, камеру интенсивного смешения с подогревом, накопитель, состоящий из емкости, клапана-натекателя готового продукта с расходомером и клапана-натекателя подачи топлива мазутного суперлегкого потребителю, совмещенной с системой циркуляции, которая включает дополнительную емкость, насос, клапан-натекатель и расходомер. При этом установка содержит магистраль подвода пара, а эмульгационные устройства - устройства типа ЭУ-50.000 состоят из трех составных цилиндрических частей, а именно входящего патрубка и выходящего патрубков, между которыми расположены несколько или одна винтовая пара, выполненная в виде цилиндра с внутренней резьбой и вала с внешней резьбой, имеющих в месте резьбового соединения многозаходные кольцевые проточки с левой и правой нарезки в виде шнека, а внутри входящего и выходящего патрубков размещены консольно на сборных втулках пружины без зазоров между витками с возможностью перемещаться относительно друг друга, для образования зазоров между витками пружин для прохождения смеси из внутреннего объема сборных втулок в полость, образованную между наружным диаметром пружины и внутренними диаметрами патрубков, которые разделены выступами втулок, при этом сборная втулка входящего патрубка имеет цилиндрическое отверстие и выступ в форме воронки, а сборная втулка выходящего патрубка имеет вертикальный выступ и конусное отверстие, сужающееся по ходу движения обрабатываемой смеси, при этом хвостовые части втулок выполнены глухими и имеют возможность перемещаться, а выступы втулок не имеют возможности перемещения.

На фиг.1 - представлена схема установки приготовления топлива мазутного суперлегкого.

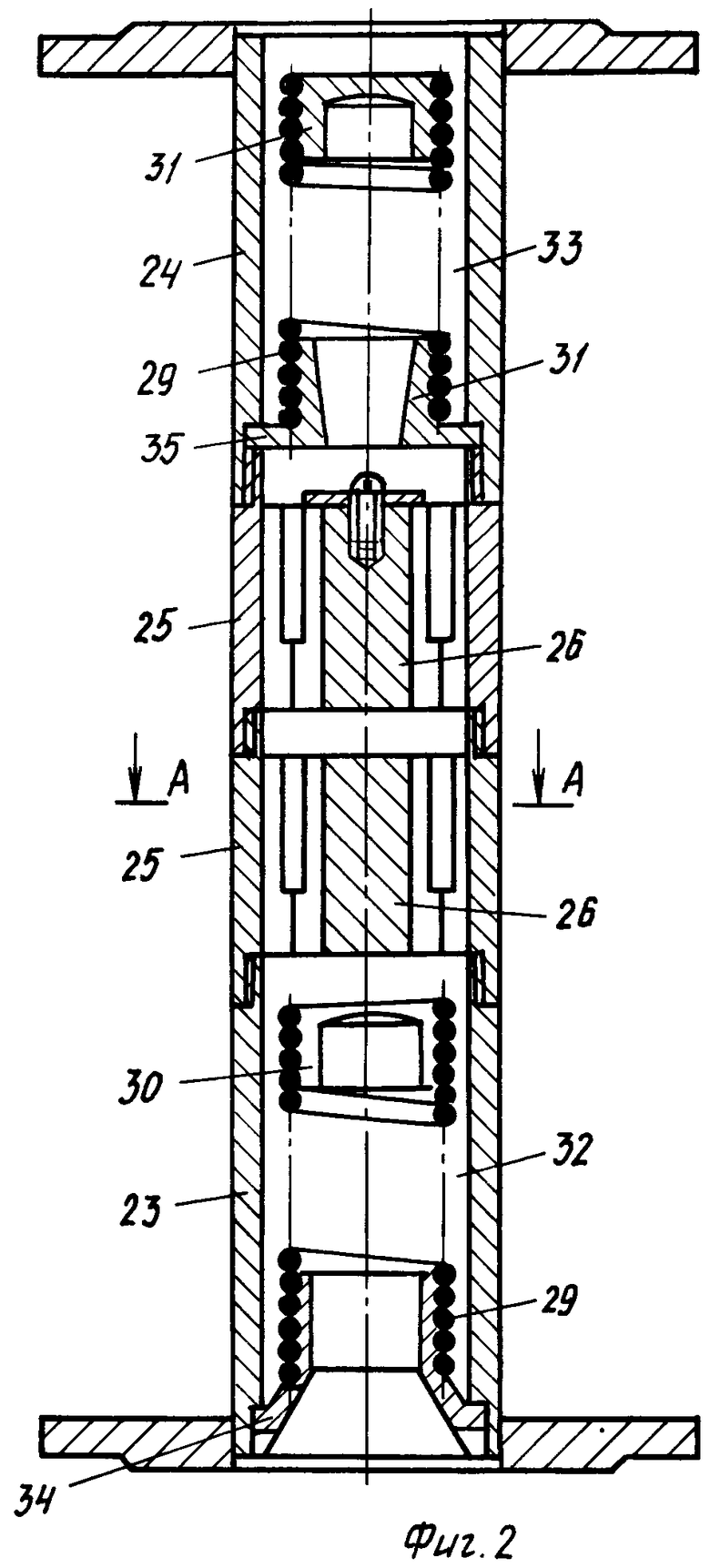

На фиг.2 - конструкция эмульгатора.

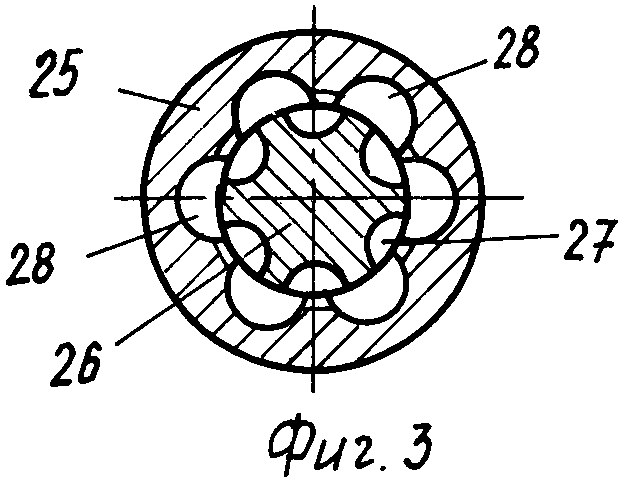

На фиг.3 - сечение А-А.

Предлагаемое топливо мазутное суперлегкое в качестве компонента использует углеводородные композиции топочного мазута марки M100 и/или М40 и стабилизированный газовый конденсат с содержанием в нем фракции C1-C4 в количестве не более 0,3-1,0 мас.%, при следующем соотношении компонентов:

Для получения топлива мазутного суперлегкого используется в качестве углеводородосодержащего компонента для смешения стабилизированный газовый конденсат (ОСТ 51-65-80) в количестве 25-50 мас.%. В качестве известного компонента топлива мазутного суперлегкого используют мазут топочный марки M100 и/или марки М40 по ГОСТ 10585-99 в количестве 50 - 75 мас.%.

Получение топлива мазутного суперлегкого производится при помощи установки (фиг.1), состоящей из системы подачи газового конденсата 1, системы подачи мазута 2, камеры смешения компонентов 3, эмульгационного устройства 4, камеры интенсивного смешения 5 с подогревом и накопителя 6 с системой циркуляции 7. Система подачи газового конденсата 1 включает насос 8, клапан-натекатель 9, расходомер 10. Система подачи мазута 2 включает насос 11, клапан-натекатель 12, расходомер 13. Накопитель 6 состоит из емкости 14, клапана-натекателя готового продукта 15 с расходомером 16 и клапана-натекателя 17 подачи топлива мазутного суперлегкого потребителю. Система циркуляции 7 состоит из дополнительной емкости 18, клапанов-натекателей 17, насоса 19 системы циркуляции и эмульгационного устройства 20, расположенных между емкостью 14 накопителя 6 и дополнительной емкостью 18. Установка содержит магистраль подвода пара 21 с клапаном-натекателем 22 для промывки систем.

Практическая реализация предложенного способа, включающая работу установки получения топлива мазутного суперлегкого, осуществляется следующим образом: мазут топочный М-100 (М-40) из накопителя мазута (на фиг. не показан) и стабилизированный газовый конденсат по ОСТ 51-65-80 из накопителя газового конденсата, каждый (на фиг. не показан) соответственно через свои системы подачи 2 и 1: насосы 11 и 8, клапаны-натекатели 12, 9 и расходомеры 13 и 10 под давлением до 3 атм в заданной и заявленной пропорции с температурой мазута 50°C и газового конденсата 20°C поступают в камеру смешения компонентов 3. Полученная смесь затем поступает в эмульгационное устройство 4 типа ЭУ-50.000, где за счет ультразвуковой вибрации происходит приготовление тонкодисперсной эмульсии топливной смеси, которая поступает в камеры интенсивного смешения 5 с подогревом. Одновременно по аналогичной системе подачи в камеру интенсивного смешения 5 с подогревом поступает аналогично подготовленный второй встречный поток тонкодисперсной эмульсии топливной смеси. В камере интенсивного смешения 5 два встречных потока топливной смеси под давлением до 3 атм в условиях дополнительного постоянного нагрева до 50-60°C перемешиваются в однородную мелкодисперсную композицию, которая затем поступает в емкость 14 накопителя 6. Емкость 14 накопителя 6 подсоединена к системе циркуляции готового продукта через эмульгационное устройство 20, где под давлением до 2 атм с помощью насоса 19 осуществляется круговая перекачка топлива из одного резервуара в другой через систему смесителей, заложенную в эмульгационных устройствах, и тем самым позволяет иметь постоянную однородность топлива на момент передачи его потребителю, продлить срок его хранения, облегчить погрузку и транспортировку.

Эмульгационное устройство 4, (20) - эмульгатор (фиг.2) состоит из трех составных цилиндрических частей, а именно: входящего патрубка 23 и выходящего патрубка 24, между которыми расположена винтовая пара в виде цилиндра 25 (фиг.3) с внутренней резьбой и вала 26 с внешней резьбой, имеющих в месте резьбового соединения многозаходные кольцевые проточки 27 и 28 левой и правой нарезки в виде шнека. А входящий 23 и выходящий 24 патрубки имеют внутри пружины 29, расположенные консольно на сборных втулках 30 и 31 с возможностью перемещаться относительно друг друга для образования зазоров между витками пружин для прохождения обрабатываемой смеси из внутреннего объема сборных втулок в полость 32 и 33, образованную между наружным диаметром пружины и внутренними диаметрами патрубков, разделенными выступами втулок 34 и 35. При этом сборная втулка 30 имеет цилиндрическое отверстие и выступ в форме воронки, а сборная втулка 31 имеет вертикальный выступ и конусное отверстие, сужающееся по ходу движения обрабатываемой смеси. А хвостовые части втулок выполнены глухими. Винтовых пар в виде цилиндра 25 между входящим 23 и выходящим патрубками 24 может располагаться несколько. На фиг.2 их расположено две.

Все вышеизложенное иллюстрируется примерами.

Пример 1. Топочный мазут марки M100 (М40) по ГОСТ 10585-99 из накопителя мазута при t=50°C и стабилизированный газовый конденсат по ОСТ 51-65-80 из накопителя газового конденсата при t=20°C, каждый соответственно через свои системы подачи: насосы 11 и 8, клапаны-натекатели 12, 9 и расходомеры 13 и 10 под давлением 3 атм в соотношении компонентов, мас.%: 75% мазута марки М100 (М40) и 25% стабилизированного газового конденсата, поступают в камеру смешения компонентов 3. Полученная смесь затем поступает в эмульгационное устройство 4 типа ЭУ-50.000, где за счет ультразвуковой вибрации происходит приготовление тонкодисперсной эмульсии топливной смеси, которая поступает в камеру интенсивного смешения 5 с подогревом. Одновременно по аналогичной системе подачи в камеру интенсивного смешения 5 с подогревом поступает аналогично подготовленный второй встречный поток тонкодисперсной эмульсии топливной смеси. В камере интенсивного смешения 5 два встречных потока топливной смеси под давлением до 3 атм в условиях дополнительного постоянного нагрева до 50-60°C перемешиваются в однородную мелкодисперсную композицию, которая затем поступает в емкость 14 накопителя 6. Емкость 14 накопителя 6 и емкость 18 системы циркуляции 7 состоят из двух одинаковых резервуаров, оснащенных закольцованной системой циркуляции готового продукта через эмульгационное устройство 20 под давлением до 2 атм с помощью насоса 19. В результате получаем топливо мазутное суперлегкое со свойствами, отраженными в таблице 1.

Пример 2. Топочный мазут марки М100 (М40) по ГОСТ 10585-99 из накопителя мазута при t=50°C и стабилизированный газовый конденсат по ОСТ 51-65-80 из накопителя газового конденсата при t=20°C, каждый соответственно через свои системы подачи: насосы 11 и 8, клапаны-натекатели 12, 9 и расходомеры 13 и 10 под давлением 3 атм в соотношении компонентов, мас.%: 65% мазута марки М100 (М40) и 35% стабилизированного газового конденсата, поступают в камеру смешения компонентов 3. Далее происходит процесс, аналогичный примеру 1. Полученные результаты приведены в таблице 1.

Пример 3. Топочный мазут марки М100 (М40) по ГОСТ 10585-99 из накопителя мазута при t=50°C и стабилизированный газовый конденсат по ОСТ 51-65-80 из накопителя газового конденсата при t=20°C, каждый соответственно через свои системы подачи: насосы 11 и 8, клапаны-натекатели 12, 9 и расходомеры 13 и 10 под давлением 3 атм в соотношении компонентов, мас.%: 55% мазута марки M100 (М40) и 45% стабилизированного газового конденсата, поступают в камеру смешения компонентов 3. Далее происходит процесс, аналогичный примеру 1. Полученные результаты приведены в таблице 1.

Пример 4. Топочный мазут марки M100 (М40) по ГОСТ 10585-99 из накопителя мазута при t=50°C и стабилизированный газовый конденсат по ОСТ 51-65-80 из накопителя газового конденсата при t=20°C, каждый соответственно через свои системы подачи: насосы 11 и 8, клапаны-натекатели 12, 9 и расходомеры 13 и 10 под давлением 3 атм в соотношении компонентов, мас.%: 50% мазута марки M100 (М40) и 50% стабилизированного газового конденсата, поступают в камеру смешения компонентов 3. Далее происходит процесс, аналогичный примеру 1. Полученные результаты приведены в таблице 1.

Испытания показали, что используемый стабилизированный газовый конденсат с содержанием в нем фракции C1-C4 в пределах от 0,3 до 1,0 мас.% практически не влияет на показатели таблицы №1 и поэтому в ней не отражен.

Из данных таблицы 1 видно, что введение в состав мазута стабилизированного газового конденсата снижает его плотность, понижает вязкость, уменьшает содержание серы и понижает коксуемость.

В результате получается топливо мазутное суперлегкое, состоящее из 50-75 мас.% исходного мазута, 25-50 мас.% стабилизированного газового конденсата с содержанием в нем фракции C1-C4 в количестве не более 0,3-1,0 мас.%, с техническими характеристиками, отраженными в таблице 1.

Подобранное соотношение компонентов позволяет получить топливо мазутное с улучшенными свойствами: пониженной плотностью от 930 кг/м3 до 850 кг/м3, пониженной вязкостью не более 2° ВУ при 80°C, более широким фракционным составом, пониженным содержанием серы ≤ 3,5% и пониженной коксуемостью ≤ 8,0%.

Таким образом, предлагаемая группа изобретений позволяет увеличить жизненный цикл топливной продукции, улучшить экологию при использовании топливной композиции в виде топлива мазутного суперлегкого в технологических и производственных процессах за счет снижения в ее составе содержания серы и вредных веществ, а также снизить коксуемость с целью увеличения срока службы при применении его как топлива для коммунально-бытовых нужд и топлива на судах морского и речного транспорта. Уменьшить плотность до 850 кг/м3 при 20°C и вязкость не более 2° ВУ при 80°C с целью упрощения транспортировки, в т.ч. в холодное время года.

24,0% ГК + 76% М100

25% ГК + 75% М100

35% ГК + 65% М100

50% ГК + 50% М100

55% ГК + 55% М100

Образец 1. Подвержен расслоению и не соответствует мазуту суперлегкому.

Образцы 2-5. Устойчивы к расслоению и соответствует мазуту суперлегкому.

Образец 5. Экономически нецелесообразен к производству.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВО МАЗУТНОЕ МАЛОВЯЗКОЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2311443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРГИРОВАННОГО МАЗУТНОГО ТОПЛИВА И ДИСПЕРГИРОВАННОЕ МАЗУТНОЕ ТОПЛИВО | 2008 |

|

RU2405809C2 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ДВА ВАРИАНТА) | 2010 |

|

RU2411287C1 |

| СУДОВОЕ ОСТАТОЧНОЕ ТОПЛИВО | 2018 |

|

RU2700705C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ФЛОТСКОГО МАЗУТА (ВАРИАНТЫ) | 2015 |

|

RU2581034C1 |

| МАЗУТНАЯ ГОРЕЛКА | 2010 |

|

RU2443942C1 |

| СПОСОБ СЖИГАНИЯ МАЗУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2013694C1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ ФЛОТСКОГО МАЗУТА | 2021 |

|

RU2778518C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ПЕРЕРАБОТКИ УСТОЙЧИВЫХ НЕФТЯНЫХ ЭМУЛЬСИЙ И ЗАСТАРЕЛЫХ НЕФТЕШЛАМОВ | 2010 |

|

RU2435831C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2007 |

|

RU2394680C2 |

Изобретение относится к топливу мазутному суперлегкому, способу его получения и устройству для осуществления способа. Топливо используется в качестве технологического топлива на промышленных предприятиях, на предприятиях теплоснабжения, а также на судах морского и речного флота. Топливо мазутное суперлегкое содержит 25-50 стабилизированного газового конденсата с содержанием в нем фракции C1-C4 в количестве не более 0,3-1,0% и остальное мазут топочный марки М100 и/или М40. Способ получения топлива мазутного включает смешение подогретого до 50°C мазута марки М100 и/или М40 со стабилизированным газовым конденсатом с температурой 20°C под давлением до 3 атм в заданной пропорции в камере смешения компонентов. Затем полученная смесь поступает в эмульгационное устройство, где она подвергается ультразвуковой обработке для получения из топливной смеси тонкодисперсной эмульсии. Последующее смешение двух и более потоков тонкодисперсной эмульсии топливной смеси с постоянно поддерживаемой температурой 50-60°C ведут в камере интенсивного смешения за счет организации перемешивания встречными потоками под давлением и транспортировку готового продукта в емкости накопителей, объединенные системой циркуляции, подвергая готовый продукт постоянной циркуляции под давлением до 2 атм и прохождению через эмульгационное устройство. Описана также установка для получения топлива мазутного суперлегкого, состоящая из системы подачи компонентов и камеры смешения. Система подачи газового конденсата и система подачи мазута каждая содержит насос, клапан-натекатель и расходомер для подачи компонентов в камеру смешения их, ультразвуковое эмульгационное устройство, камеру интенсивного смешения с подогревом, накопитель, состоящий из емкости, клапана-натекателя готового продукта с расходомером и клапана-натекателя подачи топлива мазутного суперлегкого потребителю, совмещенной с системой циркуляции. Система циркуляции включает дополнительную емкость, насос, клапан-натекатель, расходомер. Технический результат заключается в увеличение текучести и времени жизни получаемого продукта, улучшении экологических показателей топлива на единицу теплоемкости за счет применения простого технологического оборудования и оптимального состава топлива. 3 ил., 1 табл.

| Способ подготовки мазута к сжиганию | 1972 |

|

SU511474A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОАКУСТИЧЕСКОЙ ОБРАБОТКИ ЖИДКОСТЕЙ | 2002 |

|

RU2218206C2 |

| Способ предотвращения парафиноотложения из парафинистого газоконденсата в нефтепромысловом оборудовании и трубопроводах | 1985 |

|

SU1364699A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| US 4244702 A, 13.01.1981 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2006-06-20—Публикация

2005-05-27—Подача