Область техники

Изобретение относится к технологии обработки отходов и может быть использовано в химической и резинотехнической промышленности, для получения из отходов нефтехимического сырья ингредиентов резиновых смесей, а также может быть применено в энергетике для получения топлив и их компонентов.

Предшествующий уровень техники

Известен способ обработки отходов полимерных композиций, включающий их термолиз в реакторе при 400-1500°С в потоке парогазовой смеси, содержащей перегретый водяной пар, азот и окислы углерода, с образованием твердого углеродного остатка и выделением газообразных продуктов, последующее измельчение углеродного остатка в потоке газообразных продуктов при 350-400°С и его магнитную обработку, термолиз парогазовых продуктов при 1400-1500°С (SU 747868, С09С 1/48, 1980).

К недостаткам данного способа следует отнести:

1. Большой удельный расход энергии, что обусловлено высокой температурой термолиза (до 1500°С), а также большими при такой температуре тепловыми потерями в окружающую среду.

2. Большие количества вредных веществ, образующихся при термическом разложении парогазовых продуктов, и необходимость использования сложных систем очистки газообразных продуктов от этих веществ.

3. Необходимость применения жаропрочных и коррозионно-стойких материалов для изготовления оборудования, что существенно удорожает получаемые по данному способу целевые продукты.

Известен способ обработки резиновых отходов, включающий их термолиз в реакторе в среде водяного пара, отделение твердой фазы и ее измельчение, разделение жидкой и газообразной фаз путем конденсации, сжигание газообразной фазы для нагрева реактора (US 5720232, 110/346, 1998). Согласно указанному способу отходы подают из системы загрузки в бункер и с помощью шнекового транспортера направляют в камеру термолиза, где их перемещают с помощью шнека и нагревают до температуры 359-650°F (181,7-343,3°C). Камера термолиза включает паровую систему для удаления пара и создания вакуума. Газообразную фазу пропускают через теплообменник и подают в сепаратор, в котором ее частично конденсируют, а не конденсирующийся газ используют в качестве топлива. Твердый остаток термолиза шин с помощью закрытого транспортера подают в закрытый бункер, который используют в качестве шлюзового затвора для предотвращения попадания воздуха в реактор.

Недостатками данного способа являются:

1. Большой удельный расход энергии, обусловленный необходимостью создания и поддержания вакуума в камере термолиза.

2. Низкая эффективность процессов переноса тепла в камере термолиза из-за наличия вакуума, что приводит к росту времени термолиза и повышенному расходу энергии.

3. Высокая степень взрывоопасности из-за наличия вакуума в камере термолиза и возможности попадания в камеру воздуха из окружающей среды, что в итоге может привести к взрыву и выбросу вредных веществ в окружающую среду.

4. Значительные выбросы вредных веществ в окружающую среду в процессе работы.

Известен способ обработки резиновых отходов, включающий их термолиз в реакторе в среде теплоносителя, отделение твердой фазы, разделение жидкой и газообразной фаз путем конденсации, использование в качестве теплоносителя перегретого до 300-1600°С водяного пара (98-85 мас.%) и газообразной фазы (2-15 мас.%), смешивание твердой и жидкой фаз при массовом соотношении (0,03-0,40):1 с последующим брикетированием полученной смеси при одновременном ее нагревании до 100-500°С путем фильтрации газа, полученного после отделения жидкой фазы от газообразных продуктов разложения отходов (RU 2076501, В29В 17/00, C08J 11/10, C08J 11/14, 1997). Резиновые отходы перед термолизом смешивают с 3-40 мас.% жидкой фазы путем пропускания газообразных продуктов разложения через слой отходов при их массовом соотношении (0,05-1,62):1.

К недостаткам данного способа следует отнести:

1. Большой удельный расход водяного пара, высокая температура процесса (до 1600°С) и, как следствие, высокий расход энергии на обработку отходов.

2. Большие выбросы в атмосферу продуктов сгорания топлива, расходуемого на производство большого количества водяного пара и перегрев его до высокой температуры.

3. Низкое качество получаемых топливных брикетов из-за наличия непредельных соединений в жидкой фазе, которая используется для приготовления брикетов.

Наиболее близким к заявляемому является способ обработки резиновых отходов, включающий подачу отходов в реактор, их термолиз в реакторе в среде содержащего водяной пар теплоносителя, пропускаемого через слой отходов, с образованием газообразной и твердой фаз, вывод твердой фазы из реактора, ее измельчение и магнитную обработку, охлаждение газообразной фазы, отделение жидкой фазы, сконденсированной при охлаждении газообразной фазы, сжигание несконденсированной газообразной фазы для нагрева теплоносителя в теплообменнике, смешивание жидкой и твердой фаз в смесителе (US 5780518, 521/45, 1998). Согласно данному способу в качестве теплоносителя используют перегретый водяной пар в количестве 18-110% от массы отходов, твердую фазу после отделения измельчают до размеров частиц 0,001-0,210 мм, а жидкую фазу смешивают с 23,0-55,8 мас.% измельченной твердой фазы с получением топливной дисперсии.

Недостатками данного способа являются:

1. Высокие затраты энергии на обработку, что обусловлено большим (до 110% от массы отходов) расходом водяного пара и необходимостью длительного времени перемешивания жидкой и твердой фаз для получения однородной смеси.

2. Большие выбросы вредных веществ в окружающую среду при сжигании газообразной фазы.

3. Низкое качество получаемой топливной дисперсии из-за наличия в ней большого количества воды - низкая теплота сгорания, высокая температура замерзания, большие количества водяного пара, образующегося при ее сжигании, что приводит к необходимости выбрасывать продукты сгорания в окружающую среду при более высокой, чем для обычных топлив, температуре во избежание конденсации водяного пара прямо в дымовой трубе.

Известно устройство для термолиза резиновых отходов (неизмельченных шин), содержащее реактор в виде кольцевой камеры с газоходом для вывода газовой смеси, люк для загрузки и выгрузки, нагреватель, выполненный в виде нескольких обечаек, оснащенных спиральными пластинами для турбулизации греющего газа, с патрубками подвода и отвода греющего газа, а также газогенератор, работающий на техническом углероде, причем обечайки нагревателя установлены снаружи и внутри неразъемной кольцевой камеры термолиза, выполненной с возможностью ее поворота вокруг горизонтальной оси при помощи опорного устройства с лебедкой (RU 2258078, В29В 17/00, С10В 53/08, 2005).

К недостаткам данного устройства следует отнести:

1. Высокий удельный расход энергии на процесс обработки, обусловленный периодичностью работы устройства и большой длительностью термолиза изношенных шин из-за низкоэффективного теплообмена между греющим газом и неизмельченными шинами, имеющими малую удельную поверхность теплообмена.

2. Большие выбросы вредных веществ в окружающую среду, вызванные использованием в качестве греющего газа продуктов сгорания топлива, полученного путем газификации технического углерода.

3. Высокая взрывоопасность из-за наличия в термолизной камере легковоспламеняющихся продуктов термолиза шин и высокой температуры в камере, что может привести к выбросу в окружающую среду токсичных продуктов.

Известно устройство для обработки резиновых отходов (неизмельченных шин), включающее вертикальный реактор с нагревателем, шлюзовой камерой для загрузки шин сбоку от реактора и шлюзовой камерой разгрузки в нижней части реактора, конденсатор для конденсации части продуктов термолиза, подключенный входом к выходу парогазовой фазы из реактора, и накопительную емкость-отстойник жидкой фазы с краном и расходомером (RU 2251483, В29В 17/00, 2005). Шлюзовые камеры загрузки и выгрузки выполнены с водяными затворами с возможностью герметизации реактора. Шлюзовая камера загрузки снабжена транспортером загрузки, который на входе и выходе водяного затвора оборудован прижимными вальцами. Реактор дополнительно снабжен патроном каталитического крекинга и оборудован печью с горелками. Корпус печи выполнен коническим в виде направляющей для нанизывания шин на вершину конуса с транспортера загрузки. В основании конуса печи смонтирован кольцевой инфракрасный излучатель из жаропрочной стали.

Недостатками данного устройства являются:

1. Высокий удельный расход энергии на процесс обработки, что вызвано увлажнением шин при их прохождении через водяной затвор и последующими затратами энергии на испарение воды, вносимой с шинами в реактор.

2. Низкое качество получаемого углеродистого остатка термолиза шин из-за осаждения части жидких продуктов термолиза на частицах углеродистого остатка при выгрузке остатка через водяной затвор, на поверхности которого неизбежно конденсируются газообразные продукты термолиза, образуя при этом масляную пленку.

3. Высокая взрывоопасность из-за низкой степени надежности водяных затворов, обусловленной неустойчивостью таких затворов при резком росте давления в реакторе.

Известно устройство для обработки резиновых отходов (неизмельченных шин), включающее реактор термолиза в виде герметичной камеры с газоходами для подачи и вывода газовой смеси, нагреватель газа, подключенный выходом к газоходу для подачи газовой смеси в реактор, конденсатор для конденсации части продуктов термолиза, подключенный входом к выходу реактора, компрессор для циркуляции газовой смеси, подключенный входом к выходу конденсатора и выходом к входу нагревателя, сепаратор с емкостью для сбора жидкости, полученной в результате термолиза (RU 2212430, C10G 1/10, C08J 11/00, C08J 11/04, 2003).

К недостаткам данного устройства следует отнести:

1. Высокий удельный расход энергии на процесс обработки, обусловленный наличием вентиляторов, компрессора, клапанов, для работы которых требуется большое количество электрической энергии.

2. Высокие выбросы вредных веществ в окружающую среду, вызванные выбросом газа в атмосферу.

3. Низкое качество получаемых продуктов обработки из-за сложности регулирования процесса отбора газа из камеры термолиза и неэффективного выделения продуктов обработки в сепараторе.

Наиболее близким к предложенному устройству является устройство для обработки измельченных резиновых отходов, включающее реактор термолиза в виде камеры с газоходами для подачи и вывода парогазовой смеси, парогенератор, теплообменник для перегрева пара, образующегося в парогенераторе, топку для обогрева теплообменника, вентилятор для циркуляции парогазовой смеси внутри реактора, последовательно подключенные к газоходу для вывода парогазовой смеси из реактора конденсатор и сепаратор, камеру загрузки и камеру охлаждения и выгрузки, расположенные с двух противоположных сторон реактора и соединенные с ним шлюзовыми затворами, контейнер в камере загрузки на тележке с возможностью его перемещения в реактор и из реактора в камеру охлаждения и выгрузки (RU 2247025, В29В 17/00, C08J 11/10, 2005). Устройство содержит также дисперсную засыпку из огнеупорного материала, образующую газоход из топки в дымовую трубу. Теплообменник выполнен в виде двух соединенных последовательно секций, и выход последней секции подключен к топке, причем дисперсная засыпка размещена между сводом топки и реактором.

Недостатками данного устройства являются:

1. Высокий удельный расход энергии на процесс обработки резиновых отходов, обусловленный низкой эффективностью передачи тепла в реакторе к отходам, тепловыми потерями с продуктами сгорания топлива, выбрасываемыми в дымовую трубу, а также необходимостью поддерживать дисперсную засыпку при высокой температуре.

2. Большие выбросы вредных продуктов сгорания в окружающую среду как следствие сжигания неконденсирующихся газов термолиза и топлива в топке под реактором.

3. Низкое качество получаемых продуктов обработки резиновых отходов, вызванное неравномерностью прогрева отходов в реакторе, длительностью нагрева из-за низкой эффективности передачи тепла, а также неравномерностью нагрева самого реактора, у которого нижняя часть над топкой оказывается перегретой, а верхняя часть имеет более низкую температуру.

Раскрытие изобретения

Задачей предлагаемого изобретения является уменьшение энергетических затрат при обработке изношенных шин, повышение качества продуктов, получаемых при обработке, и снижение вредных выбросов в окружающую среду.

Для решения поставленной задачи предложен способ обработки резиновых отходов, включающий подачу отходов в реактор в передвижном контейнере из первой камеры загрузки/выгрузки, их термолиз в реакторе в среде содержащего водяной пар теплоносителя, пропускаемого через слой отходов, с образованием газообразной и твердой фаз, вывод газообразной фазы из реактора, возврат части газообразной фазы в реактор, вывод твердой фазы из реактора путем перемещения контейнера с твердой фазой из реактора по окончании процесса термолиза в реакторе в первую камеру загрузки/выгрузки, выгрузку твердой фазы при повороте контейнера относительно продольной оси, измельчение твердой фазы и ее магнитную обработку, охлаждение газообразной фазы, отделение жидкой фазы, сконденсированной при охлаждении газообразной фазы, сжигание несконденсированной газообразной фазы для нагрева водяного пара в теплообменнике, последующее повторение процесса, в котором подачу отходов в реактор в передвижном контейнере осуществляют из второй камеры загрузки/выгрузки, и контейнер по окончании процесса термолиза в реакторе перемещают из реактора во вторую камеру загрузки/выгрузки.

В результате осуществления процесса получают так же, как и в известных способах, твердую фазу (углеродистый остаток) и жидкую фазу (смесь органических жидких продуктов и воды), которые могут быть использованы в качестве топлив или сырья для получения каких-либо продуктов (жидкая фаза - после отделения воды), а также отделенные в результате магнитной обработки металлические отходы.

В данном варианте предложенного способа возврат в реактор части газообразной фазы, выходящей из реактора, и использование, таким образом, парогазовой смеси в качестве теплоносителя позволяет снизить расход теплоносителя, так как парогазовая смесь имеет более высокую (в 1,5-2 раза) удельную теплоемкость в сравнении с чистым водяным паром, в результате чего 1 кг такой смеси при прочих равных условиях (одинаковая температура и давление) может переносить в 1,5-2 раза больше тепла, чем чистый водяной пар. Кроме того, при нагреве в теплообменнике до температуры 500-700°С газообразных продуктов термолиза шин, которые содержатся в теплоносителе, происходит их дальнейшее термическое разложение с образованием продуктов более низкой молекулярной массы, и таким образом улучшается качество жидкой фазы (снижается содержание непредельных соединений и увеличивается удельная теплота сгорания). Благодаря пропусканию парогазовой смеси через слой отходов повышается также равномерность их нагрева (предотвращаются локальные перегревы), и за счет этого повышается качество твердых продуктов разложения, так как исключается наличие в них недостаточно обработанных твердых продуктов, содержащих еще некоторое остаточное количество неразложившихся резиновых отходов.

Предпочтительно проводить термолиз при массовом соотношении водяного пара и газообразной фазы в смеси, равном 1:(1,0-5,0). Снижение содержания газообразных продуктов разложения в парогазовой смеси до соотношения менее чем 1:1 приводит к резкому снижению удельной теплоемкости до величины, равной удельной теплоемкости чистого водяного пара, а также к увеличению расхода водяного пара. При большем содержании газообразных продуктов разложения в парогазовой смеси, чем при соотношении 1:5, резко возрастает плотность такой смеси (молекулярная масса продуктов разложения шин более 200 кг/кмоль, а водяного пара - 18 кг/кмоль), и часть продуктов может отлагаться на стенках теплообменника с образованием твердого битумообразного слоя, что в результате приведет к снижению выхода продуктов разложения шин и выходу из строя самого теплообменника.

В качестве другого варианта решения поставленной задачи предложен способ обработки резиновых отходов с получением топливной дисперсии, включающий подачу отходов в реактор в передвижном контейнере из первой камеры загрузки/выгрузки, их термолиз в реакторе в среде содержащего водяной пар теплоносителя, пропускаемого через слой отходов, с образованием газообразной и твердой фаз, вывод газообразной фазы из реактора, возврат части газообразной фазы в реактор, вывод твердой фазы из реактора путем перемещения контейнера с твердой фазой из реактора по окончании процесса термолиза в реакторе в первую камеру загрузки/выгрузки, выгрузку твердой фазы при повороте контейнера относительно продольной оси, измельчение твердой фазы до размеров частиц 1,0-3,0 мм, ее магнитную обработку и дальнейшее измельчение, охлаждение газообразной фазы, отделение жидкой фазы, сконденсированной при охлаждении газообразной фазы, отделение части воды из жидкой фазы, смешивание жидкой и твердой фаз в смесителе при массовом соотношении (0,75-1,50):1, циркуляцию смеси через смеситель с помощью насоса-диспергатора в течение 600-3600 с, сжигание несконденсированной газообразной фазы для нагрева водяного пара в теплообменнике, последующее повторение процесса, в котором подачу отходов в реактор в передвижном контейнере осуществляют из второй камеры загрузки/выгрузки, и контейнер по окончании процесса термолиза в реакторе перемещают из реактора во вторую камеру загрузки/выгрузки.

В этом варианте способа так же, как и в предыдущем, благодаря возврату в реактор части газообразной фазы, выходящей из реактора, достигается уменьшение энергетических затрат и повышение качества получаемых продуктов. Предварительное отделение части воды из жидкой фазы, ее последующее смешение с твердой фазой при указанном соотношении и циркуляция смеси через смеситель с помощью насоса-диспергатора позволяет получить высококачественную топливную дисперсию. Использование части воды для получения топлива снижает нагрузку на системы очистки и приводит к увеличению количества получаемого топлива, а отделенную из жидкой фазы воду наиболее естественно вернуть в процесс для получения пара, применяемого в процессе термолиза; все это позволяет снизить вредные выбросы в окружающую среду.

В данном способе предварительное измельчение твердой фазы до размеров частиц 1,0-3,0 мм позволяет отделить углеродистую составляющую от металлического корда (проволоки). При измельчении до размеров частиц более 3 мм часть углеродистой составляющей не отделится от металлического корда, так как на проволоке (диаметр ее 1 мм и менее) будут остатки углеродистой составляющей. Размол до размера частиц менее 1 мм требует повышенного расхода энергии.

Для получения однородной смеси твердой и жидкой фаз, которую можно использовать в качестве топлива, необходимо, чтобы соотношение жидкой и твердой фаз находилось в пределах (0,75-1,50):1. При большем содержании твердой фазы снижается устойчивость смеси (твердая фаза быстро осаждается). При этом снижается и удельная теплота сгорания смеси (удельная теплота сгорания жидкой фазы составляет 40-41 МДж/кг, а твердой - 30-35 МДж/кг). Увеличение содержания жидкой фазы с выходом за указанные пределы требует повышенного расхода жидкой фазы и приводит к снижению плотности топлива (плотность твердой фазы больше 1400 кг/м3, а плотность жидкой фазы около 930 кг/м3), в результате чего снижается количество энергии, которая может быть получена при сжигании 1 м3 топлива, т.е. снижается качество топлива.

Было установлено, что циркуляция смеси с помощью насоса-диспергатора позволяет не только равномерно смешать твердые и жидкие продукты разложения резиновых отходов, но и обеспечить снижение содержания непредельных соединений в получаемом топливе, достичь высокой устойчивости полученной суспензии. Этот эффект достигается за счет механического воздействия на смесь. В насосе-диспергаторе смесь подвергается воздействию кавитационных микроструек, которые возникают при захлопывании полостей кавитационных пузырьков. В этом процессе возникают высокие давления и происходит механохимическая активация поверхности частиц твердой фазы, в результате чего протекают гетерогенные механохимические реакции между жидкой и твердой фазой, механохимическая деструкция и другие процессы, включая взаимодействие компонентов смеси с водой, содержащейся в жидкой фазе. В результате протекания этих процессов происходит разложение высокомолекулярных соединений, которые содержатся в жидких продуктах разложения отходов, с образованием соединений с более низкой молекулярной массой. В получаемом топливе увеличивается содержание бензиновой и дизельной фракций, исчезает запах, уменьшается содержание непредельных соединений, т.е. качество топлива повышается. Одновременно уменьшается количество влаги в получаемом жидком топливе, что приводит к повышению его удельной теплоты сгорания и снижению температуры замерзания, т.е. также к улучшению его качества.

Циркуляция смеси в течение промежутка времени менее 600 с не позволяет достичь равномерного смешивания твердой и жидкой фаз, а также улучшить показатели получаемого топлива. Циркуляция смеси в течение промежутка времени более 3600 с приводит к росту энергозатрат на получение топлива, но не улучшает качества топлива, так как процесс перемешивания к этому времени уже завершается.

Предпочтительно так отделить из жидкой фазы перед ее смешением с твердой фазой часть воды, чтобы ее содержание в жидкой фазе составило 5-18 мас.%. Присутствие такого количества воды в смеси жидкой и твердой фаз позволяет получить топливо, при сжигании которого будет снижено образование токсичных продуктов горения - оксидов азота. В процессе циркуляции смеси с помощью насоса-диспергатора вода реагирует с углеродом твердой фазы с образованием СО и Н2, которые затем реагируют с жидкими продуктами разложения, что приводит к снижению количества непредельных соединений, т.е. протекают реакции гидрирования, и тем самым достигается дополнительное улучшение качества получаемой топливной дисперсии. При снижении содержания воды ниже 5 мас.% ее влияние на показатели качества топливной дисперсии становится несущественным, а увеличение содержания воды более 18 мас.% приводит к резкому падению удельной теплоты сгорания получаемого топлива.

Предложенный процесс переработки твердой и жидкой фаз, образующихся в процессе термолиза резиновых отходов, может быть реализован и при иных модификациях предложенного процесса термолиза отходов в среде теплоносителя, представляющего собой смесь водяного пара с газообразной фазой, образующейся при термолизе (например, при иной организации процессов загрузки и выгрузки и т.п.).

Для решения поставленной задачи предложено также устройство для обработки резиновых отходов, включающее реактор термолиза в виде камеры с газоходами для подачи и вывода парогазовой смеси, парогенератор, теплообменник для перегрева пара, образующегося в парогенераторе, топку для обогрева теплообменника, вентилятор для циркуляции парогазовой смеси через реактор и теплообменник, последовательно подключенные к газоходу для вывода парогазовой смеси из реактора конденсатор и сепаратор, а также две камеры загрузки/выгрузки с контейнерами на тележках, расположенные с двух противоположных сторон реактора и соединенные с ним шлюзовыми затворами, причем каждый контейнер содержит в нижней части камеру с беспровальной решеткой и патрубком подвода парогазовой смеси, а также механизм поворота вокруг продольной оси, а каждая камера загрузки/выгрузки в донной части своим выходом подключена к ленточному транспортеру, к которому последовательно подключены измельчитель и магнитный сепаратор.

Указанная конструкция устройства обеспечивает осуществление предложенного способа - процесса термолиза резиновых отходов с использованием в качестве теплоносителя, пропускаемого через слой отходов, смеси водяного пара с газообразной фазой, образующейся в процессе, - благодаря тому, что размещенный в реакторе с газоходами для подачи и вывода парогазовой смеси контейнер, содержащий в нижней части камеру с беспровальной решеткой и патрубком подвода парогазовой смеси, теплообменник и вентилятор образуют замкнутый циркуляционный контур.

Осуществляемая в этом контуре циркуляция парогазовой смеси через слой отходов обеспечивает повышение эффективности теплообмена, т.е. увеличивается теплообмен от парогазовой смеси к отходам в реакторе, снижается время обработки отходов, уменьшается расход водяного пара, повышается равномерность нагрева отходов (предотвращаются локальные перегревы) и повышается качество твердых и жидких продуктов разложения.

Камеры загрузки/выгрузки, расположенные с двух противоположных сторон реактора и соединенные с ним шлюзовыми затворами, используются поочередно для загрузки отходов, подачи загруженных контейнеров в реактор и последующей выгрузки. Такое расположение камер позволяет снизить затраты энергии на процесс обработки отходов за счет того, что возникает возможность возвращения в реактор водяного пара, выделившегося при охлаждении твердых продуктов разложения из выгруженного контейнера, и его использования для нагрева отходов в контейнере, размещенном в это время в реакторе, а также потому, что размещение камер загрузки/выгрузки с противоположных сторон реактора снижает тепловые потери через поверхность реактора в окружающую среду. Установленная на дне контейнера камера с беспровальной решеткой и патрубком подвода парогазовой смеси обеспечивает равномерную подачу парогазовой смеси в слой отходов и предотвращает их провал на дно контейнера с образованием накоплений отходов, в которые практически не поступает парогазовая смесь, в результате чего отходы в этих накоплениях практически не разлагаются.

Теплообменник может представлять собой кожухотрубный теплообменник, межтрубное пространство которого подключено к топке, трубное пространство теплообменника своим входом подключено к выходу вентилятора, а выходом к газоходу подачи парогазовой смеси в реактор, вентилятор своим входом подключен к газоходу вывода парогазовой смеси из реактора, а выходом к входу теплообменника и входу конденсатора.

В качестве другого варианта решения поставленной задачи предложено также устройство для обработки резиновых отходов с получением топливной дисперсии, включающее реактор термолиза в виде камеры с газоходами для подачи и вывода парогазовой смеси, парогенератор, теплообменник для перегрева пара, образующегося в парогенераторе, топку для обогрева теплообменника, вентилятор для циркуляции парогазовой смеси через реактор и теплообменник, последовательно подключенные к газоходу для вывода парогазовой смеси из реактора конденсатор, сепаратор и накопительную емкость, а также две камеры загрузки/выгрузки с контейнерами на тележках, расположенные с двух противоположных сторон реактора и соединенные с ним шлюзовыми затворами, причем каждый контейнер содержит в нижней части камеру с беспровальной решеткой и патрубком подвода парогазовой смеси, а также механизм поворота вокруг продольной оси, а каждая камера загрузки/выгрузки в донной части своим выходом подключена к ленточному транспортеру, к которому последовательно подключены валковая мельница, магнитный сепаратор, центробежная мельница, бункер-накопитель и смеситель в виде емкости с мешалкой и циркуляционным насосом-диспергатором, причем смеситель подключен к выходу жидких продуктов из конденсатора через сепаратор и накопительную емкость.

Использование насоса-диспергатора позволяет не просто смешать твердые и жидкие продукты разложения резиновых отходов, а обеспечить снижение содержания непредельных соединений в получаемой топливной дисперсии за счет механического воздействия (в результате которого происходит активация твердой поверхности частиц углеродистого остатка, механохимическая деструкция, гетерогенные механохимические реакции и другие процессы), достичь равномерного смешения и высокой устойчивости полученной суспензии, а также удалить влагу, которая может накапливаться в жидких продуктах при отделении их в сепараторе от водяного конденсата. Уменьшение количества влаги в топливной дисперсии приводит к повышению ее удельной теплоты сгорания и снижению температуры замерзания, т.е. к улучшению качества получаемого продукта. В результате протекания механохимической деструкции (разложения) высокомолекулярных соединений, которые содержатся в жидких продуктах разложения отходов, образуются соединения с более низкой молекулярной массой, и таким образом в получаемом продукте увеличивается содержание бензиновой и дизельной фракции, т.е. качество его повышается.

Предложенный вариант устройства для обработки резиновых отходов с получением топливной дисперсии может быть реализован при некоторых модификациях узлов загрузки и выгрузки, например когда для загрузки и выгрузки имеются отдельные камеры.

Краткое описание чертежей

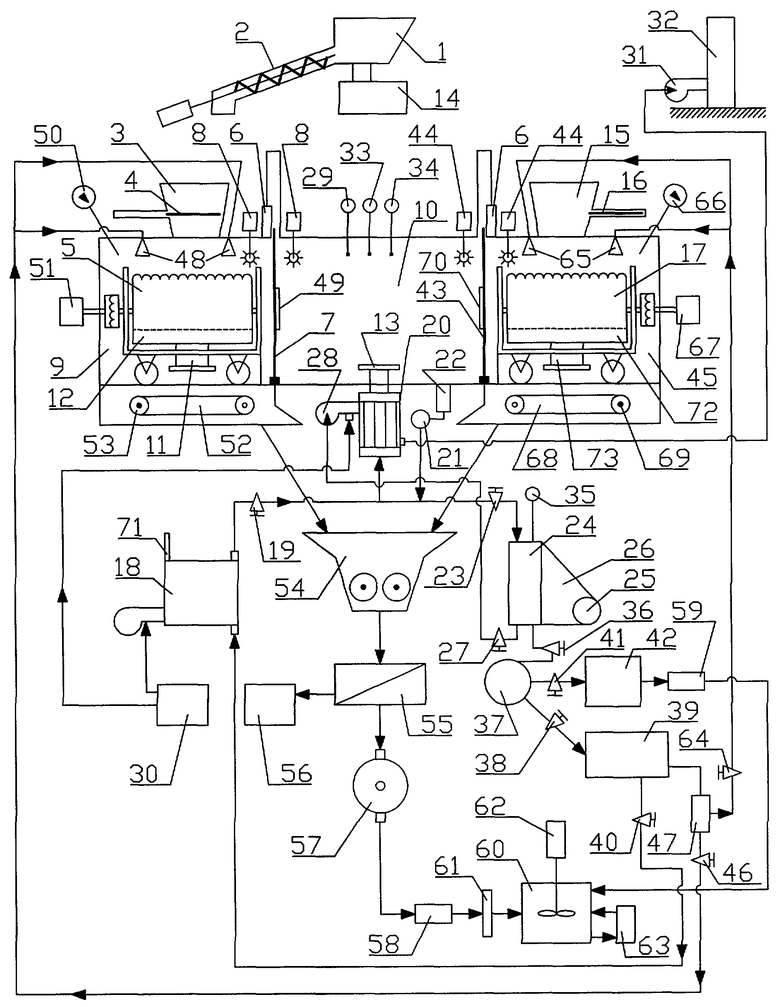

Способ и устройство иллюстрируются прилагаемым чертежом, на котором изображена схема установки, являющейся воплощением устройства и реализующей способ.

Лучший вариант осуществления изобретения

В соответствии с чертежом установка содержит накопитель 1, подключенный к транспортеру 2; бункер загрузки 3 с затвором 4; контейнер 5; привод 6, подключенный к шлюзовому затвору 7; транспортер 8; камеру загрузки 9, соединенную с реактором 10; патрубок 11 подачи парогазовой смеси в нижнюю камеру 12 контейнера 5, отделенную от верхней камеры беспровальной решеткой; газоход 13 подачи парогазовой смеси в реактор; поворотную платформу 14; бункер загрузки 15 с затвором 16; контейнер 17; парогенератор 18 с краном-расходомером 19; теплообменник 20, подключенный к вентилятору 21; газоход 22 вывода парогазовой смеси из реактора; кран-расходомер 23, подключенный к конденсатору 24; вентилятор 25, подключенный к рубашке 26 конденсатора 24; кран 27, подключенный к печи 28; газовый анализатор 29; емкость 30; дымосос 31, подключенный к дымовой трубе 32; датчик температуры 33; датчик давления 34; датчик температуры 35; кран 36, подключенный к сепаратору 37; кран 38, подключенный к фильтру 39; краны 40 и 41; накопительную емкость 42; шлюзовой затвор 43; транспортер 44; камеру загрузки 45; кран-расходомер 46, соединенный с насосом 47 и форсунками 48; клапан 49; датчик температуры 50; поворотный механизм 51; ленточный транспортер 52 с двигателем 53; валковую мельницу 54; магнитный сепаратор 55; пресс 56; центробежную мельницу 57; бункер-накопитель 58; дозатор 59, подключенный к смесителю 60; весовой дозатор 61; мешалку 62; насос-диспергатор 63; кран 64; форсунки 65; датчик температуры 66; поворотный механизм 67; ленточный транспортер 68 с двигателем 69; клапан 70; дымовой патрубок парогенератора 71; нижнюю камеру 72 контейнера 17, отделенную от верхней камеры беспровальной решеткой; патрубок 73 подачи парогазовой смеси в нижнюю камеру 72 контейнера 17.

Способ обработки резиновых отходов осуществляют следующим образом.

Из накопителя 1 с помощью транспортера 2 в бункер загрузки 3 подают порцию измельченных резиновых отходов (изношенные шины). После этого открывают затвор 4, и отходы под действием собственного веса проваливаются в контейнер 5. Затем затвор 4 закрывают, в бункер загрузки 3 подают следующую порцию отходов, после чего открывают затвор 4, и отходы проваливаются в контейнер 5. Операцию загрузки повторяют столько раз, сколько необходимо, чтобы полностью загрузить контейнер 5. С помощью привода 6 открывают шлюзовой затвор 7 и, включив транспортер 8, контейнер 5 из камеры загрузки 9 подают в реактор 10, после чего затвор 7 закрывают. При этом контейнер 5 в реакторе 10 устанавливают таким образом, что патрубок 11 подачи парогазовой смеси в камеру 12 с беспровальной решеткой соединяется (стыкуется) с газоходом 13 подачи парогазовой смеси в реактор 10. Транспортер 2 с помощью поворотной платформы 14 поворачивают от бункера загрузки 3 к бункеру загрузки 15. После этого из накопителя 1 с помощью транспортера 2 в бункер загрузки 15 подают измельченные резиновые отходы, открывают затвор 16, и отходы под действием собственного веса проваливаются в контейнер 17. Контейнер 17 полностью загружают отходами аналогично тому, как описано выше для контейнера 5.

Из парогенератора 18 через кран-расходомер 19 с заданным расходом в теплообменник 20 подают водяной пар при температуре 110-120°С. Одновременно с подачей пара в теплообменник 20 включают вентилятор 21 и осуществляют циркуляцию водяного пара по контуру: теплообменник 20 - камера 12 контейнера 5 - слой отходов в контейнере 5 - газоход 22 вывода парогазовой смеси из реактора 10 - вентилятор 21 - теплообменник 20. В процессе циркуляции водяного пара открывают кран-расходомер 23, частично отводят водяной пар в конденсатор 24, где его конденсируют путем охлаждения воздухом, который с помощью вентилятора 25 подают в рубашку 26 конденсатора 24. Водяной пар, проходя через слой отходов в реакторе, вытесняет воздух, который с потоком пара отводят в конденсатор 24. Воздух, не конденсирующийся в конденсаторе 24, через кран 27 подают в печь 28. Отвод водяного пара в конденсатор 24 осуществляют до тех пор, пока концентрация воздуха в реакторе 10 не снизится до заданного содержания. После достижения заданного содержания воздуха в парогазовой смеси отвод этой смеси в конденсатор 24 прекращают путем закрытия крана 23. Содержание воздуха в реакторе контролируют по показаниям газового анализатора 29. Удаление воздуха из реактора необходимо, чтобы предотвратить окисление (горение) продуктов разложения отходов в реакторе 10. Одновременно с выводом воздуха из конденсатора 24 в печь 28 подают жидкое топливо из емкости 30 и сжигают его. Образующиеся высокотемпературные продукты сгорания (1000°С и более) поступают в кожух теплообменника 20, где они нагревают протекающий по трубам теплообменника 20 водяной пар, при этом охлаждаются до 150-200°С и с помощью дымососа 31 выводятся в дымовую трубу 32.

При достижении в реакторе определенной температуры (зависит от вида отходов), контролируемой датчиком температуры 33, начинает протекать процесс термического разложения резиновых отходов с образованием твердых и газообразных продуктов, которые смешиваются с циркулирующей парогазовой смесью. Количество продуктов термолиза шин в парогазовой смеси контролируют по показаниям газового анализатора 29 и, по достижении массового соотношения водяной пар-продукты термолиза в пределах 1:(1,0-5,0), открывают кран-расходомер 23 и часть парогазовой смеси (водяной пар и газообразные продукты разложения резиновых отходов) выводят в конденсатор 24, в котором продукты охлаждают до температуры 100°С. Температуру охлаждения контролируют по показаниям датчика температуры 35. Давление в реакторе 10 контролируют по показаниям датчика давления 34 и с помощью крана-расходомера 23 (регулируют величину открытия) поддерживают давление в реакторе 10 выше атмосферного, чтобы предотвратить подсос из атмосферы воздуха в реактор 10. В конденсаторе 24 парогазовую смесь охлаждают путем теплообмена с подаваемым в рубашку 26 конденсатора воздухом. В результате охлаждения парогазовой смеси образуется жидкая фаза, которую через кран 36 подают в сепаратор 37. В сепараторе 37 отделяют воду от жидких продуктов разложения и подают ее через кран 38 в фильтр 39, где очищают от органических примесей, и затем через кран 40 очищенную воду подают в парогенератор для получения водяного пара. Это позволяет предотвратить образование загрязненных сточных вод и таким образом снизить выбросы вредных веществ в окружающую среду. Жидкие продукты разложения из сепаратора через кран 41 подают в накопительную емкость 42. Воду отделяют частично таким образом, чтобы содержание остаточной воды в жидкой фазе было в пределах 5-18 мас.%, что контролируют по показаниям датчика, установленного в сепараторе 37 и работающего, например, на принципе измерения удельной электропроводности смеси проводящей жидкости (вода) и непроводящей (жидкие продукты термолиза шин). Газообразные продукты термолиза, не сконденсированные в конденсаторе 24, через кран 27 подают в печь 28 и сжигают в смеси с жидким топливом. Сжигание этих продуктов позволяет предотвратить их выброс в окружающую среду и одновременно снизить расход топлива для нагрева парогазовой смеси в теплообменнике 20.

По мере выделения в реакторе 10 газообразных продуктов термолиза с помощью крана-расходомера 19 снижают подачу водяного пара в теплообменник 20 и с помощью крана-расходомера 23 регулируют вывод части парогазовой смеси в конденсатор 24 таким образом, чтобы давление в реакторе 10 постоянно было выше атмосферного. Это контролируют по показаниям датчика давления 34. Одновременно по показаниям газового анализатора 29 контролируют содержание водяного пара в парогазовой смеси и поддерживают массовое соотношение водяной пар - продукты термолиза в пределах 1:(1,0-5,0). В процессе термолиза количество образующихся газообразных продуктов сначала возрастает до максимального значения, а затем снижается до полного прекращения выхода газообразных продуктов.

Поскольку, как указано выше, путем подачи в реактор водяного пара и вывода части парогазовой смеси в конденсатор 24 давление в реакторе 10 поддерживают постоянным при одновременном поддержании в циркулирующей парогазовой смеси массового соотношения водяной пар - продукты разложения шин в пределах 1:(1,0-5,0), то момент полного прекращения выделения газообразных продуктов термолиза (момент окончания процесса) соответствует моменту полного закрытия крана-расходомера 23 и крана-расходомера 19, т.е. в этот момент прекращается подача пара в реактор 10 и вывод парогазовой смеси из реактора для поддержания давления в реакторе выше атмосферного и поддержания массового соотношения пар-продукты разложения шин в пределах 1:(1,0-5,0). Начиная с этого момента, в реакторе циркулирует только остаточная парогазовая смесь. Перед выводом контейнера 5 из реактора 10 во избежание взрыва остаточной парогазовой смеси (при открытии шлюзового затвора 7 из камеры загрузки 9 в реактор 10 может попасть воздух) ее необходимо удалить из реактора 10. Для этого опять открывают кран-расходомер 19 и кран-расходомер 23 и продувают реактор водяным паром в течение 5 минут, а затем краны 19 и 23 закрывают. После этого открывают шлюзовой затвор 7 и с помощью транспортера 8 контейнер 5 выводят из реактора 10 в камеру загрузки 9. Затем затвор 7 закрывают. Открывают затвор 43 и с помощью транспортера 44 из камеры загрузки 45 подают в реактор 10 контейнер 17, а затем затвор 43 закрывают.

После вывода контейнера 5 в камеру загрузки 9 из фильтра 39 через кран-расходомер 46 с помощью насоса 47 в форсунки 48 подают воду и распыляют ее над слоем твердого остатка в контейнере 5. Вода попадает на твердый остаток и охлаждает его, а сама испаряется, и образующийся водяной пар через клапан 49 выходит из камеры загрузки 9 в реактор 10. Температуру охлаждения твердого остатка в контейнере 5 контролируют по показаниям датчика температуры 50 и после охлаждения до 120°С распыление воды прекращают.

С помощью поворотного механизма 51 контейнер 5 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток под действием собственного веса из контейнера 5 высыпается на ленточный транспортер 52, приводимый в движение двигателем 53 и подающий твердый остаток в валковую мельницу 54.

После разгрузки контейнер 5 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше.

В валковой мельнице 54 твердый остаток, проходя через валки, измельчается до размеров частиц 1-3 мм. После валковой мельницы 54 твердую фазу подают в электромагнитный сепаратор 55, где отделяют металлический корд от углеродистых продуктов разложения. Металл подают в пресс 56 и прессуют в брикеты, а углеродистый остаток подают в центробежную мельницу 57, где его измельчают до размеров частиц 0,05-0,1 мм и затем подают в бункер-накопитель 58.

Из бункера-накопителя 58 в смеситель 60 через весовой дозатор 61 подают заданное количество измельченного углеродистого остатка. Одновременно из емкости 42 через кран-расходомер 59 в смеситель 60 подают заданное количество жидкой фазы. Регулируя краном-расходомером 59 количество подаваемой жидкой фазы, в смесителе 58 устанавливают соотношение твердой и жидкой фаз в пределах 1:(0,75-1,5). После установления данного соотношения включают механическую мешалку 62 и перемешивают твердую и жидкую фазы. Одновременно включают насос-диспергатор 63, и смесь подвергают циркуляции по замкнутому контуру: смеситель-насос-диспергатор-смеситель в течение 600-3600 с.

Процесс термического разложения резиновых отходов, которые находятся в контейнере 17, осуществляют в реакторе 10 аналогично описанному выше, с использованием патрубка 73 подачи парогазовой смеси в камеру 72. По окончании процесса для охлаждения твердого остатка в контейнере 17 из фильтра 39 через кран 64 в форсунки 65 подают воду, а температуру охлаждения контролируют по показаниям датчика температуры 66. Образующийся пар из камеры 17 выходит в реактор 10 через клапан 70. По окончании охлаждения контейнер 17 поворачивают с помощью поворотного механизма 67 и устанавливают вверх дном. Твердый остаток из контейнера 17 высыпается на транспортер 68, который приводят в движение с помощью двигателя 69 и подают твердый остаток в валковую мельницу 54.

Таким образом, контейнеры 5 и 17 загружают отходами и подают в реактор 10 поочередно.

Сущность изобретения иллюстрируется также приведенными примерами.

Пример 1.

В контейнер 5 порциями по 100 кг загружают 600 кг отходов и подают его из камеры загрузки 9 в реактор 10. Контейнер 5 устанавливают в реакторе 10 таким образом, что патрубок 11 подачи парогазовой смеси в камеру 12 контейнера 5 соединяется (стыкуется) с газоходом 13 подачи парогазовой смеси в реактор 10. Транспортер 2 с помощью поворотной платформы 14 поворачивают от бункера загрузки 3 к бункеру загрузки 15 и аналогично описанному загружают 600 кг отходов в контейнер 17.

Из парогенератора 18 через кран-расходомер 19 с расходом 300 кг/ч в теплообменник 20 подают водяной пар при температуре 110°С (расход жидкого топлива в парогенераторе 24 кг/ч при теплоте его сгорания 40 МДж/кг). Одновременно с подачей пара в теплообменник 20 включают вентилятор 21 и осуществляют циркуляцию водяного пара по контуру: теплообменник 20 - камера 12 - слой отходов в контейнере 5 - газоход 22 вывода парогазовой смеси из реактора 10 - вентилятор 21 - теплообменник 20. В процессе циркуляции водяного пара открывают кран-расходомер 23 и в течение 10 минут водяной пар при расходе 180 кг/ч отводят в конденсатор 24, охлаждаемый воздухом, который с помощью вентилятора 25 подают через рубашку 26 конденсатора 24, и соответствующее количество пара - 30 кг за 10 минут (или 37,5 м3 при плотности 0,8 кг/м3) - поступает в реактор из парогенератора. При объеме реактора 6 м3 происходит 6-кратная смена газовой среды в реакторе, в результате чего из реактора вытесняется практически весь воздух, который с потоком пара удаляется в конденсатор 24 и, далее, через кран 27 в печь 28. Содержание воздуха в реакторе контролируют по показаниям газового анализатора 29. После достижения содержания воздуха в парогазовой смеси не более 5 мас.% отвод этой смеси в конденсатор 24 прекращают путем закрытия крана 23. Одновременно с помощью крана 19 прекращают подачу водяного пара в теплообменник 20. Одновременно с процессом вывода воздуха из конденсатора 24 из емкости 30 в печь 28 подают жидкое топливо в количестве 36 кг/ч и сжигают его. Образующиеся продукты сгорания (396 кг/ч) поступают в кожух теплообменника 20, нагревают протекающий по трубам водяной пар до 700°С, охлаждаются до 150°С и выводятся в дымовую трубу 32.

При достижении температуры 280°С, что контролируют по показаниям датчика температуры 33, в реакторе начинает протекать процесс термического разложения резиновых отходов с образованием твердых и газообразных продуктов. Газообразные продукты смешиваются с циркулирующей парогазовой смесью. Процесс разложения протекает в течение 2 ч (7200 сек). Расход парогазовой смеси в процессе ее циркуляции с помощью вентилятора 21 составляет 600 кг/ч. Количество продуктов термолиза в парогазовой смеси контролируют по показаниям газового анализатора 29 и по достижении массового соотношения между водяным паром и продуктами термолиза, равного 1:1, открывают кран-расходомер 23 и часть парогазовой смеси с расходом 300 кг/ч выводят в конденсатор 24, в котором продукты охлаждают до температуры 90°С. Температуру охлаждения контролируют по показаниям датчика температуры 35. Давление в реакторе 10 контролируют по показаниям датчика давления 34 и с помощью крана-расходомера 23 поддерживают давление в реакторе 10 выше атмосферного, чтобы предотвратить подсос из атмосферы воздуха в реактор 10. Одновременно, открывая кран 19, в реактор подают 150 кг/ч водяного пара для поддержания в парогазовой смеси указанного выше соотношения между водяным паром и продуктами термолиза.

Отводимую из реактора 10 парогазовую смесь подвергают частичной конденсации в конденсаторе 24, который охлаждают путем теплообмена с подаваемым в рубашку 26 воздухом. При этом конденсируется весь водяной пар и 90% массы газообразных продуктов термолиза, т.е. 150 кг/ч водяного пара и 135 кг/ч газообразных продуктов термолиза. Полученный конденсат разделяют в сепараторе 37 и водный слой подают через кран 38 в фильтр 39, где его очищают от органических примесей. Затем через кран 40 очищенную воду (142,9 кг/ч) подают в парогенератор для получения водяного пара. Это позволяет предотвратить образование загрязненных сточных вод и таким образом снизить выбросы вредных веществ в окружающую среду. Жидкие продукты разложения из сепаратора (142,1 кг/ч) через кран 41 подают в накопительную емкость 42. Содержание остаточной воды в жидкой фазе составляет 5 мас.%, что контролируют по показаниям датчика, установленного в сепараторе 37 и работающего на принципе измерения удельной электропроводности смеси проводящей жидкости (вода) и непроводящей (жидкие продукты термолиза). Неконденсирующиеся газообразные продукты термолиза из конденсатора 24 через кран 27 в количестве 15 кг/ч подают в печь 28 и сжигают в смеси с жидким топливом, что позволяет предотвратить их выброс в окружающую среду и одновременно снизить расход топлива с 36 кг/ч до 28,5 кг/ч.

По мере протекания процесса и возрастания количества газообразных продуктов термолиза в циркулирующей смеси снижают подачу водяного пара в теплообменник 20 и с помощью крана-расходомера 23 регулируют вывод части парогазовой смеси в конденсатор 24 таким образом, чтобы давление в реакторе 10 было постоянно выше атмосферного. Это контролируют по показаниям датчика давления 34. Одновременно по показаниям газового анализатора 29 контролируют содержание водяного пара в парогазовой смеси и поддерживают массовое соотношение водяной пар-продукты термолиза на уровне 1:1. Когда количество газообразных продуктов термолиза снижается, уменьшают с помощью крана-расходомера 23 количество выводимой из реактора парогазовой смеси и одновременно с помощью крана-расходомера 19 количество вводимого пара, до полного прекращения образования газообразных продуктов термолиза, что соответствует моменту полного закрытия крана-расходомера 23 и крана-расходомера 19. Начиная с этого момента, в реакторе циркулирует остаточная парогазовая смесь. Перед выводом контейнера 5 из реактора 10 открывают кран-расходомер 19 и кран-расходомер 23 и продувают реактор водяным паром в течение 5 минут, а затем краны 19 и 23 закрывают. После этого открывают шлюзовой затвор 7 и с помощью транспортера 8 контейнер 5 выводят из реактора 10 в камеру загрузки 9. Затем затвор 7 закрывают. Открывают затвор 43 и с помощью транспортера 44 контейнер 17 из камеры загрузки 45 подают в реактор 10, а затем затвор 43 закрывают. После вывода контейнера 5 в камеру загрузки 9 из фильтра 39 через кран-расходомер 46 с помощью насоса 47 в форсунки 48 подают 54 кг воды и распыляют ее над слоем твердого остатка в контейнере 5 в течение 10 минут. Вода попадает на твердый остаток и, испаряясь, охлаждает его, образующийся водяной пар через клапан 49 выходит из камеры загрузки 9 в реактор 10. Температуру охлаждения твердого остатка в контейнере 5 контролируют по показаниям датчика температуры 50 и после достижения 120°С распыление воды прекращают.

С помощью поворотного механизма 51 контейнер 5 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток под действием собственного веса из контейнера 5 в количестве 300 кг (50 мас.% от количества изношенных шин) высыпается на ленточный транспортер 52, который подает твердый остаток в валковую мельницу 54. Контейнер 5 после разгрузки устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше.

В валковой мельнице 54 твердый остаток, проходя через валки, размалывается до размеров частиц 1 мм, в результате чего углеродистая составляющая (твердая фаза) отделяется от металлического корда. Заданную величину размола в валковой мельнице устанавливают путем регулировки расстояния между валками.

После валковой мельницы 54 твердую фазу и металлический корд подают в магнитный сепаратор 55. В магнитном сепараторе 55 отделяют 90 кг металла от углеродистых продуктов разложения, подают его в пресс 56 и прессуют в брикеты. Углеродистый остаток в количестве 210 кг подают в центробежную мельницу 57, где измельчают до размеров частиц 0,05-0,1 мм и затем подают в бункер-накопитель 58.

Из бункера-накопителя 58 в смеситель 60 через весовой дозатор 61 подают 210 кг измельченного углеродистого остатка. Одновременно из емкости 42 через кран-расходомер 59 в смеситель 60 подают 157,5 кг жидкой фазы (соотношение жидкой и твердой фаз равно 0,75:1). После установления данного соотношения включают механическую мешалку 62 и перемешивают твердую и жидкую фазы. Одновременно включают насос-диспергатор 63 и смесь подвергают циркуляции по замкнутому контуру: смеситель-насос-диспергатор-смеситель в течение 600 с.

Аналогично осуществляют процесс термического разложения резиновых отходов, которые находятся в контейнере 17. Таким образом, контейнеры 5 и 17 поочередно загружают отходами и подают в реактор 10.

Пример 2.

Процесс проводят аналогично примеру 1 со следующими отличиями. В контейнер 5, а также в контейнер 17, порциями по 150 кг подают 900 кг отходов, измельченных до размеров кусков 150 мм. В теплообменник 20 подают водяной пар при температуре 110°С с расходом 450 кг/ч. В парогенераторе сжигают 36 кг/ч жидкого топлива с теплотой сгорания 40 МДж/кг. В процессе циркуляции водяного пара открывают кран-расходомер 23 и в течение 10 минут водяной пар при расходе 270 кг/ч отводят в конденсатор 24, и соответствующее количество пара - 45 кг (56,3 м3) за 10 минут - поступает в реактор из парогенератора, что при объеме реактора 6 м3 означает 9-кратную смену газовой среды в реакторе. Одновременно с процессом вывода воздуха из конденсатора 24 из емкости 30 в печь 28 подают жидкое топливо в количестве 54 кг/ч и сжигают его с образованием 594 кг/ч продуктов сгорания. Процесс термолиза протекает в течение 2 ч (7200 с). Расход циркулирующей парогазовой смеси в процессе термолиза составляет 900 кг/ч. Массовое соотношение водяной пар-продукты термолиза устанавливают на уровне 1:5.

Отводимую из реактора 10 парогазовую смесь (216 кг/ч) подвергают частичной конденсации в конденсаторе 24. При этом конденсируется весь водяной пар и 85% массы газообразных продуктов термолиза, т.е. 36 кг/ч водяного пара и 153 кг/ч газообразных продуктов термолиза. В сепараторе 37 отделяют воду от жидких продуктов разложения и подают ее через кран 38 в фильтр 39, где очищают от органических примесей. Затем через кран 40 очищенную воду (2,15 кг/ч) подают в парогенератор для получения водяного пара. Жидкие продукты разложения из сепаратора (186,85 кг/ч) через кран 41 подают в накопительную емкость 42. Содержание остаточной воды в жидкой фазе составляет 18 мас.%. Неконденсирующиеся газообразные продукты термолиза из конденсатора 24 через кран 27 в количестве 27 кг/ч подают в печь 28 и сжигают в смеси с жидким топливом, что позволяет предотвратить их выброс в окружающую среду и одновременно снизить расход топлива с 54 кг/ч до 40,5 кг/ч.

После завершения процесса и вывода контейнера 5 в камеру загрузки 9 из фильтра 39 через кран-расходомер 46 с помощью насоса 47 в форсунки 48 подают 81 кг воды и распыляют ее над слоем твердого остатка в контейнере 5 в течение 10 минут. Твердый остаток из контейнера 5 в количестве 540 кг (60 мас.% от количества изношенных шин) измельчают в валковой мельнице 54 до размеров частиц 3 мм. В магнитном сепараторе 55 отделяют 162 кг металла от углеродистых продуктов разложения и прессуют его в брикеты. Углеродистый остаток (378 кг) в центробежной мельнице 57 измельчают до размеров частиц 0,05-0,1 мм и затем подают в бункер-накопитель 58.

Из бункера-накопителя 58 в смеситель 60 через весовой дозатор 61 подают 249 кг измельченного углеродистого остатка. Одновременно из емкости 42 через кран-расходомер 59 в смеситель 60 подают 373 кг жидкой фазы (соотношение жидкой и твердой фаз равно 1,5:1). После установления данного соотношения включают механическую мешалку 62 и перемешивают твердую и жидкую фазы. Одновременно включают насос-диспергатор 63 и смесь подвергают циркуляции по замкнутому контуру: смеситель-насос-диспергатор-смеситель в течение 3600 с.

Промышленная применимость

Изобретение может быть использовано при обработке различных промышленных и бытовых отходов, в первую очередь, изношенных автомобильных шин, что позволяет оздоровить окружающую среду с получением полезных продуктов высокого качества, в частности топливных дисперсий, при пониженных энергетических затратах на обработку и низких выбросах в окружающую среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2422478C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2502596C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ОТХОДОВ | 2004 |

|

RU2283761C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

| Способ переработки резиносодержащих отходов | 2017 |

|

RU2659247C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632837C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2003 |

|

RU2247025C1 |

Изобретение относится к технологии обработки отходов и может быть использовано в химической и резинотехнической промышленности, для получения из отходов нефтехимического сырья ингредиентов резиновых смесей, а также может быть применено в энергетике для получения топлив и их компонентов. Согласно способу резиновые отходы, в частности изношенные шины, подают в реактор в передвижном контейнере из первой камеры загрузки/выгрузки и подвергают в реакторе термолизу в среде содержащего перегретый водяной пар теплоносителя, который непрерывно пропускают через слой отходов. Образующуюся газообразную фазу выводят из реактора и частично вновь возвращают в реактор в смеси с водяным паром, предпочтительно при массовом соотношении водяного пара и газообразной фазы в смеси, равном 1:(1,0-5,0). Твердую фазу выводят из реактора, перемещая контейнер по окончании процесса термолиза в реакторе обратно в первую камеру загрузки/выгрузки, где ее выгружают при повороте контейнера относительно продольной оси, а затем измельчают и подвергают магнитной обработке для отделения металлических включений. Часть выводимой из реактора газообразной фазы охлаждают и отделяют сконденсированную при этом жидкую фазу. Несконденсированную газообразную фазу сжигают, используя тепло для перегрева водяного пара. Затем повторяют процесс, осуществляя подачу отходов в реактор в передвижном контейнере из второй камеры загрузки/выгрузки и перемещая контейнер по окончании процесса термолиза из реактора во вторую камеру загрузки/выгрузки. Полученные в процессе твердую и жидкую фазы используют, например в качестве топлива, либо порознь, либо смешивая их с получением топливной дисперсии. В последнем случае твердую фазу измельчают до размеров частиц 1,0-3,0 мм, проводят магнитную обработку и дальнейшее измельчение, например до размеров частиц 0,05-0,1 мм. Из жидкой фазы отделяют часть воды, например до ее содержания в жидкой фазе в пределах 5-18 мас.%. Затем смешивают жидкую и твердую фазы в смесителе при массовом соотношении (0,75-1,50):1 и подвергают смесь циркуляции через смеситель с помощью насоса-диспергатора в течение 600-3600 с. Устройство для осуществления способа включает реактор термолиза в виде камеры с газоходами для подачи и вывода парогазовой смеси, парогенератор, теплообменник для перегрева пара, образующегося в парогенераторе, топку для обогрева теплообменника, вентилятор для циркуляции парогазовой смеси через реактор и теплообменник, последовательно подключенные к газоходу для вывода парогазовой смеси из реактора конденсатор и сепаратор, а также две камеры загрузки/выгрузки с контейнерами на тележках. Камеры загрузки/выгрузки расположены с двух противоположных сторон реактора и соединены с ним шлюзовыми затворами. Каждый контейнер содержит в нижней части камеру с беспровальной решеткой и патрубком подвода парогазовой смеси, а также механизм поворота вокруг продольной оси. Каждая камера загрузки/выгрузки в донной части своим выходом подключена к ленточному транспортеру, к которому последовательно подключены измельчитель и магнитный сепаратор, а в случае получения топливной дисперсии также центробежная мельница, бункер-накопитель и смеситель в виде емкости с мешалкой и циркуляционным насосом-диспергатором. Смеситель подключен к выходу жидких продуктов из конденсатора через сепаратор и накопительную емкость. Изобретение обеспечивает получение топливных дисперсий при пониженных энергетических затратах на обработку резиновых отходов и низких выбросах в окружающую среду. 8 н. и 5 з.п. ф-лы, 1 ил.

1. Способ обработки резиновых отходов, включающий подачу отходов в реактор в передвижном контейнере из первой камеры загрузки/выгрузки, их термолиз в реакторе в среде содержащего водяной пар теплоносителя, пропускаемого через слой отходов, с образованием газообразной и твердой фаз, вывод газообразной фазы из реактора, возврат части газообразной фазы в реактор, вывод твердой фазы из реактора путем перемещения контейнера с твердой фазой из реактора по окончании процесса термолиза в реакторе в первую камеру загрузки/выгрузки, выгрузку твердой фазы при повороте контейнера относительно продольной оси, измельчение твердой фазы и ее магнитную обработку, охлаждение газообразной фазы, отделение жидкой фазы, сконденсированной при охлаждении газообразной фазы, сжигание несконденсированной газообразной фазы для нагрева водяного пара в теплообменнике, последующее повторение процесса, в котором подачу отходов в реактор в передвижном контейнере осуществляют из второй камеры загрузки/выгрузки, и контейнер по окончании процесса термолиза в реакторе перемещают из реактора во вторую камеру загрузки/выгрузки.

2. Способ по п.1, отличающийся тем, что термолиз проводят при массовом соотношении водяного пара и газообразной фазы в смеси, равном 1:(1,0-5,0).

3. Способ обработки резиновых отходов с получением топливной дисперсии, включающий подачу отходов в реактор в передвижном контейнере из первой камеры загрузки/выгрузки, их термолиз в реакторе в среде содержащего водяной пар теплоносителя, пропускаемого через слой отходов, с образованием газообразной и твердой фаз, вывод газообразной фазы из реактора, возврат части газообразной фазы в реактор, вывод твердой фазы из реактора путем перемещения контейнера с твердой фазой из реактора по окончании процесса термолиза в реакторе в первую камеру загрузки/выгрузки, выгрузку твердой фазы при повороте контейнера относительно продольной оси, измельчение твердой фазы до размеров частиц 1,0-3,0 мм, ее магнитную обработку и дальнейшее измельчение, охлаждение газообразной фазы, отделение жидкой фазы, сконденсированной при охлаждении газообразной фазы, отделение части воды из жидкой фазы, смешивание жидкой и твердой фаз в смесителе при массовом соотношении (0,75-1,50):1, циркуляцию смеси через смеситель с помощью насоса-диспергатора в течение 600-3600 с, сжигание несконденсированной газообразной фазы для нагрева водяного пара в теплообменнике, последующее повторение процесса, в котором подачу отходов в реактор в передвижном контейнере осуществляют из второй камеры загрузки/выгрузки, и контейнер по окончании процесса термолиза в реакторе перемещают из реактора во вторую камеру загрузки/выгрузки.

4. Способ по п.3, отличающийся тем, что термолиз проводят при массовом соотношении водяного пара и газообразной фазы в смеси, равном 1:(1,0-5,0).

5. Способ по п.3, отличающийся тем, что часть воды отделяют из жидкой фазы до ее содержания в жидкой фазе в пределах 5-18 мас.%.

6. Способ обработки резиновых отходов с получением топливной дисперсии, включающий термолиз отходов в реакторе в среде теплоносителя, содержащего водяной пар, с образованием газообразной и твердой фаз, вывод газообразной фазы и твердой фазы из реактора, возврат части газообразной фазы в реактор, измельчение твердой фазы до размеров частиц 1,0-3,0 мм, ее магнитную обработку и дальнейшее измельчение, охлаждение газообразной фазы, отделение жидкой фазы, сконденсированной при охлаждении газообразной фазы, отделение части воды из жидкой фазы, смешивание жидкой и твердой фаз в смесителе при массовом соотношении (0,75-1,50):1, циркуляцию смеси через смеситель с помощью насоса-диспергатора в течение 600-3600 с, сжигание несконденсированной газообразной фазы для нагрева водяного пара в теплообменнике.

7. Способ по п.6, отличающийся тем, что термолиз проводят при массовом соотношении водяного пара и газообразной фазы в смеси, равном 1:(1,0-5,0).

8. Способ по п.6, отличающийся тем, что часть воды отделяют из жидкой фазы до ее содержания в жидкой фазе в пределах 5-18 мас.%.

9. Устройство для обработки резиновых отходов, включающее реактор термолиза в виде камеры с газоходами для подачи и вывода парогазовой смеси, парогенератор, теплообменник для перегрева пара, образующегося в парогенераторе, топку для обогрева теплообменника, вентилятор для циркуляции парогазовой смеси через реактор и теплообменник, последовательно подключенные к газоходу для вывода парогазовой смеси из реактора конденсатор и сепаратор, а также две камеры загрузки/выгрузки с контейнерами на тележках, расположенные с двух противоположных сторон реактора и соединенные с ним шлюзовыми затворами, причем каждый контейнер содержит в нижней части камеру с беспровальной решеткой и патрубком подвода парогазовой смеси, а также механизм поворота вокруг продольной оси, а каждая камера загрузки/выгрузки в донной части своим выходом подключена к ленточному транспортеру, к которому последовательно подключены измельчитель и магнитный сепаратор.

10. Устройство для обработки резиновых отходов с получением топливной дисперсии, включающее реактор термолиза в виде камеры с газоходами для подачи и вывода парогазовой смеси, парогенератор, теплообменник для перегрева пара, образующегося в парогенераторе, топку для обогрева теплообменника, вентилятор для циркуляции парогазовой смеси через реактор и теплообменник, последовательно подключенные к газоходу для вывода парогазовой смеси из реактора конденсатор, сепаратор и накопительную емкость, а также две камеры загрузки/выгрузки с контейнерами на тележках, расположенные с двух противоположных сторон реактора и соединенные с ним шлюзовыми затворами, причем каждый контейнер содержит в нижней части камеру с беспровальной решеткой и патрубком подвода парогазовой смеси, а также механизм поворота вокруг продольной оси, а каждая камера загрузки/выгрузки в донной части своим выходом подключена к ленточному транспортеру, к которому последовательно подключены валковая мельница, магнитный сепаратор, центробежная мельница, бункер-накопитель и смеситель в виде емкости с мешалкой и циркуляционным насосом-диспергатором, причем смеситель подключен к выходу жидких продуктов из конденсатора через сепаратор и накопительную емкость.

11. Устройство для обработки резиновых отходов с получением топливной дисперсии, включающее реактор термолиза с газоходами для подачи и вывода парогазовой смеси, камеры загрузки и выгрузки, теплообменник для перегрева пара, образующегося в парогенераторе, топку для обогрева теплообменника, вентилятор для циркуляции парогазовой смеси через реактор и теплообменник, последовательно подключенные к газоходу для вывода парогазовой смеси из реактора конденсатор, сепаратор и накопительную емкость, а также последовательно подключенные к камере выгрузки валковую мельницу, магнитный сепаратор, центробежную мельницу, бункер-накопитель и смеситель в виде емкости с мешалкой и циркуляционным насосом-диспергатором, причем смеситель подключен к выходу жидких продуктов из конденсатора через сепаратор и накопительную емкость.

12. Топливная дисперсия, приготовленная по способу согласно одному из пп.3-5.

13. Топливная дисперсия, приготовленная по способу согласно одному из пп.6-8.

| US 5780518 A, 14.07.1998 | |||

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2003 |

|

RU2247025C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| WO 9514562 A1, 01.06.1995 | |||

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2251483C2 |

Авторы

Даты

2010-07-20—Публикация

2007-07-19—Подача