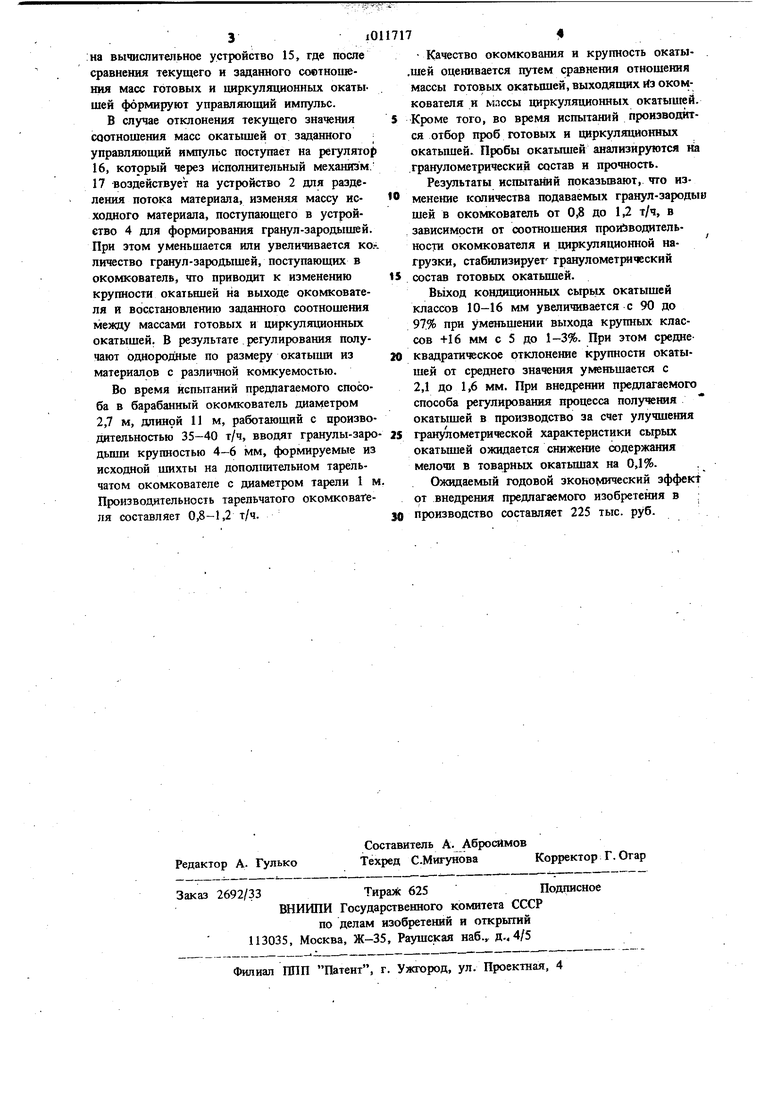

Изобретение синосиг:;я к cii(jco6aM получения сырых окатышей из тонкоизмельченных материалов и может быть использовано в черной и цветной металлургии. Известен способ регулирования процесса ок мйования в окомкователях, работающих в замкнутом цикле (с рециклом), по которым повьап&ние производительности достигают путем изменения добавки связующего в шихту, а в качестве импульса регулирования принимают оптимальное соотношение количест ва годных сырых окатышей и их возврата 11 , Недостаток этого способа заключается в том, что изменение количества связующих в шихте вызывает изменение химического состава шиХты, что ухудшает качество окатышей. Наиболее близким к изобретению является способ окатывания гранул, по которому в систему получения окатышей с рециклом, кро ме шихты и рециркулируемых окатышей, подают затравку (гранулы-зародыши). Процесс окатывания по этому способу регулируют так чтобы общее количество материала на входе системы, т.е. шихты, циркуляции и затравки было постоянным. Причем, для получения однородных по размеру гранул, поддерживают постоянным соотношение между коли чеством влажного материала и затравки 2 Недостаток известного способа заключается в том, что при отклонении регулируемой величи1ы, например, крупности гранул, соблюдение условий регулирования возможно только при изменении абсолютных значений количества влажного материала и затравки, а следовательно, и производительности системы гранулирования по готовым гранулам. До стижение однороддюсти готовых гранул по ра меру за счет дестабилизации производительности системы гранулирования ухудшает качество регулирования и ограничивает область применения прототипа. Цель изобретения - повышение производительности по отовым окатышам окомкователей с рециклом и стабилизации гранулометрического состава окатышей. Указанная цель достигается тем, что соглас но способу управления процессом производства .окатышей, включающему подачу в окомкователь шихты, гранул-зародышей, подготовленных вне окомкователя, рециркулируемых окатыщей после классификации продук та, выходящего из окомкователя, исходный поток шихты разделяют на даа потока в соотношении 1/15-1/20, причем меньший поток направляют на образовшше гранул-зародышей, а больший направляют в окомкователь, а указанное соотношение потоков регулируют в зависимости от рассогласования заданного и текущего значений масс годных и рециркулируемых окатыщей. В предлагаемом способе в качестве контролируемого параметра, характеризующего ход процесса окомкования и, прежде всего, крупность окатышей, принято соотношение между массами готовых окатыщей и циркуляцией. Регулирование процесса получения окатышей по предлагаемому способу основано на компенсации рассогласования соотношения между массами готовых окатышей и циркуляции, вызванного изменением комкуемости материала. Эту компенсацию осуществляют изменением количества гранул-зародышей, подаваемых в окомкователь, путем изменения массы материала, поступающего на специальное устройство для формирования гранул-зародышей. . На чертеже изображена система для реализации предлагаемого способа. Система состоит из конвейера 1 для подачи шихты на окомкование устройства 2 для разделения потока материала на две части, конвейера 3 с устройством 4 для подачи материала в устройство 5 для формирования гранул-зародышей, конвейера 6, подающего гранулы-зародыши в окомкователь 7, конвейера 8, подающего в окомкователь исходный материал, классифицирующего устройства 9, конвейера 10, для приема готовых окатыщей, конвейеров И и 12 для приема и транспортировки циркуляционных окатышей, весоизмерительных устройств 13 и 14 для измерения массы готовых и циркуляционных окатышей. Для регулирования процесс система снабжена вычислительным устройством 15, регулятором 16 и исполнительным механизмом 17. Регулирование процесса получения окатыщей по предлагаемому способу осуществляют следующим образом. Устанавливают заданный режим окомкования (производительность, скорость вращения, угол наклона окомкователя), соответствующий физико-химическим свойством комкуемого материала. Материал, поступающий на окомкование конвейером 1 с помощью устройства 2 разделяют на две части: одну часть (2-6%) от массы исходного материала конвейером 3 подают на устройство 5, где формируют гранулы-зародыщи. Готовые гранулызародыщи поступают через конвейер 6 в окомкователь 7. Основной поток шихты (94- 98% от количества исходного материала) подают в окомкователь конвейером 8. Измеряют массу готовых окатышей весоизмерительным устройством 13, а массу циркулирующих окатьпией весоизмерительным устройством 14. Сигналы о велишне масс поступают.;на вычислительное устройство 15, где после сравнения текущего и заданного соетношения масс готовых и циркуляционных окатышей фбрмируют управляющий импульс.

В случае отклонения текущего значения

соотношения масс окатышей от заданного управляющий импульс поступает на регулятор) 16, который через исполнительный механизм, 17 воздействует на устройство 2 для разделения потока материала, изменяя массу исходного материала, поступающего в устройство 4 для формирования гранул-зародышей. При этом уменьшается или увеличивается ко.личество гранул-зародышей, поступающих в окомкователБ, что приводит к изменению

крупности окатьнией на выходе окомкователя и восстановлению заданного соотношения между массами готовых и циркуляционных окатышей. В результате регулирования получают однородаые по размеру окатыши из материалов с различной комкуемостью.

Во время испытаний предлагаемого способа в барабанный окомкователь диаметром 2,7 м, длиной 11 м, работаюший с производительностью 35-40 т/ч, вводят гранулы-заро дьшш крупностью 4-6 мм, формируемые из исходной шихты на допол1штельном тарельчатом окомкователе с диаметром тарели 1 м Производательность тарельчатого окомковагеля составляет 0,8-1,2 т/ч.

Качество окомкования и крупность окаты.шей оценивается путем сравнения отношения массы готовых окатьпией, выходящих из окомкователя к мпссы циркуляционных окатыигей. Кроме того, во время испытаний производится отбор проб готовых и циркуляционных окатьпцей. Пробы окатышей анализируются на .гранулометрический состав и прочность.

Результаты испытаний показьтают, что изменение количества подаваемых гранул-зародьш щей в окомкователь от 0,8 до 1,2 т/ч, в зависимости от соотношения про1йводительности окомкователя и циркуляционной нагрузки, стабилизирует гранулометртяеский состав готовых окатьццей.

Вь1ход кондиционных сьфьис окатышей классов 10-16 мм увеличивается с 90 до 97.% при уменьшении выхода крупных классов +16 мм с 5 до 1-3%. При этом среднеквадратическое отклонение крупности окатышей от среднего значения уь еньшается с 2,1 до 1,6 мм. При внедрении предлагаемого способа регулирования процесса получения окатышей в производство за счет улучшения гранулометрической характеристики сырых окатышей ожидается снижение содержания мелочи в товарных окатышах на 0,1%.

Ожидаемый годовой зкокомический эффект от внедрения предлагаемого изобретения в производство составляет 225 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

| Способ исаева окомкования сыпучих материалов | 1978 |

|

SU777073A1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Барабанный гранулятор | 1981 |

|

SU1006524A1 |

| Способ автоматического управления процессом окомкования и устройство для его осуществления | 1984 |

|

SU1252368A1 |

| Окомкователь "Гревис | 1980 |

|

SU945210A1 |

| Способ получения рудотопливных окатышей | 1979 |

|

SU829703A1 |

| Способ управления процессом окомкования | 1974 |

|

SU530075A1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ОКАТЫШЕЙ в окомкователях с рециклом, заключающийся в подаче в окомкователь шихты, гранул-зароды сг: 1 т п 1 1шшт « . , 1 ЛМОТЖД шей, подготовленных вне окомкователя, ре1 циркулируемых окатышей после классификации продукта, выходяшего из окомкователя, отличающийся тем, что, с целью повышения производительности окомг коватёля и стабилизации гранулометрического состава окать1шей, исходный поток шихты разделяют на два потока в соотношении 1/20:1/15, причем меньший поток направляют на образование гранул-зародышей, а больший направляют в окомкователь, а указанное соотношение потоков регулируют в зависимости от рассогласования заданного и текущего значений масс годных и рециркулируемых окатышей. (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 0 |

|

SU313845A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежный вентилятор | 1988 |

|

SU1553763A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-15—Публикация

1981-05-04—Подача