Изобретение относится к области машиностроения и предназначено для подготовки топлива к сжиганию в различных энергетических установках.

Известно устройство для магнитной обработки топлива, содержащее проточный корпус с расположенными в нем шарообразными постоянными магнитами. Корпус разделен расширительной камерой на входную и выходную камеры. Шарообразные постоянные магниты, расположенные во входной и выходной проточных камерах, имеют разную магнитную индукцию, причем индукция магнитов входной камеры меньше индукции магнитов выходной камеры (см. п. РФ №2115010 по кл. F 02 M 27/04, заявл. 25.10.96, опубл. 10.07.98 «Устройство для магнитной обработки жидкости»).

Недостатком устройства является низкая эффективность обработки топлива, обусловленная тем, что топливо подвергается воздействию только магнитного поля.

Наиболее близким по технической сущности является выбранное в качестве прототипа устройство для обработки топлива, содержащее проточный корпус с впускным и выпускным каналами и расположенный в корпусе по его оси электрод. Корпус выполнен из электропроводного материала с возможностью осуществления им функции второго электрода. На электроде выполнена канавка в виде спирали, расположенной вдоль продольной оси, по меньшей мере на части поверхности электрода (см. п. РФ №2153594 по кл. F 02 M 27/04, F 02 B 51/04, заявл. 28.07.99, опубл. 27.07.2000 «Устройство для обработки топлива».

Недостатком устройства является невысокое качество обработки топлива, что обусловлено тем, что активация топлива происходит только под действием электрического напряжения.

Задачей данного изобретения является повышение качества обработки топлива.

Техническим результатом, получаемым при реализации изобретения, является уменьшение содержания вредных компонентов в выхлопных газах, сокращение расхода топлива.

Указанная задача решается за счет того, что в известном устройстве для обработки топлива, содержащем проточный корпус с впускным и выпускным каналами и расположенный в корпусе по его оси электрод, причем корпус выполнен из электропроводного материала с возможностью осуществления им функции второго электрода, согласно изобретению корпус выполнен трехкамерным, причем входная по направлению движения топлива камера отделена от средней камеры диэлектрической перегородкой со сквозными отверстиями, а средняя камера отделена от выходной по направлению движения топлива камеры сетчатым фильтром, впускной канал выполнен во входной камере, а выпускной - в выходной, электрод размещен во входной и средней камере, а его поверхность, расположенная в средней камере снабжена диэлектрическим покрытием, внутренняя поверхность стенки средней камеры снабжена покрытием, выполняющим функцию постоянного магнита, а в полости этой камеры помещены ферромагнитные шарики.

Выходная камера корпуса устройства может быть выполнена съемной.

Электрод и корпус устройства могут быть подсоединены к высокочастотному источнику электропитания.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемое устройство неизвестно и не следует явным образом из изученного уровня техники, т.е. соответствует критерию новизна и изобретательский уровень.

Устройство может быть изготовлено на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использовано в машиностроении, т.е. является промышленно применимым.

Заявляемое устройство позволяет подвергнуть топливо как поляризации под действием электрического напряжения, так и магнитогидродинамическому диспергированию, осуществляемому при прохождении топлива через камеру, заполненную ферромагнитными шариками.

Это позволяет уменьшить содержание вредных компонентов в выхлопных газах, в частности снизить содержание окиси углерода СО, сократить расход топлива при его сжигании в различных энергетических установках.

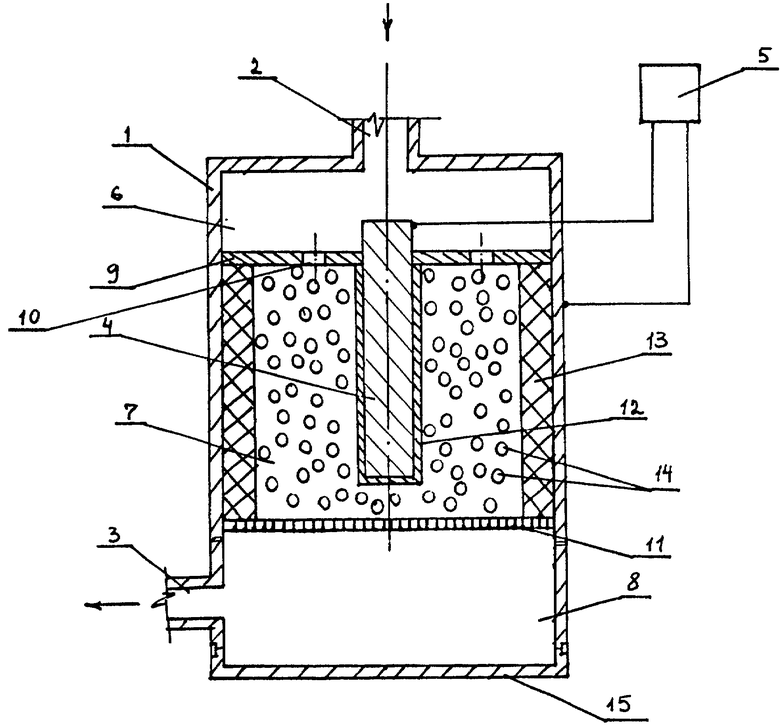

Изобретение поясняется чертежом, на котором изображено продольное сечение предлагаемого устройства (стрелкой показано направление движения топлива).

Устройство для обработки топлива содержит проточный цилиндрический корпус 1 с впускным 2 и выпускным 3 каналами. В корпусе 1 по его оси расположен электрод 4. Корпус 1 выполнен из электропроводного материала, например из высокоуглеродистой стали. Электрод 4 выполнен из меди или серебра и установлен в корпусе 1 так, что он электрически не связан (изолирован) с корпусом 1. На электрод 4 и корпус 1 подают напряжение от источника электропитания 5. Корпус 1 выполнен трехкамерным так, что в его полости по направлению движения топлива образованы входная 6, средняя 7 и выходная 8 камеры. Впускной канал 2 выполнен во входной камере 6, а выпускной канал 3 - в выходной камере 8. Входная камера 6 отделена от средней камеры 7 диэлектрической перегородкой 9 со сквозными отверстиями 10. Средняя камера 7 отделена от выходной камере 7 сетчатым фильтром 11. Поверхность электрода 4, расположенная в средней камеры 8 снабжена диэлектрическим покрытием 12, например из пластика. В средней камере 7 коаксиально относительно электрода 4 вплотную к внутренней поверхности стенки камеры 7 установлен постоянный магнит 13 кольцевой формы, образующий магнитное покрытие внутренней поверхности стенки средней камеры 7. Полость средней камеры 7 заполнена ферромагнитными шариками 14. Выходная камера 8 может быть выполнена съемной и снабжена откручивающейся торцовой крышкой 15.

Устройство работает следующим образом.

Топливо поступает через впускной канал 2 во входную камеру 6 корпуса 1, где подвергается активации за счет его поляризации под действием электрического напряжения. Затем топливо поступает через сквозные отверстия 10 диэлектрической перегородки 9 в среднюю камеру 7, где происходит процесс одновременной магнитной обработки топлива и его диспергирования при протекании через слой ферромагнитных шариков 14, заполняющих полость средней камеры 7. Далее топливо поступает через выходную камеру 8 к выпускному каналу 3.

Таким образом, достигается одновременная поляризация топлива под действием электрического напряжения и его магнитогидродинамическое диспергирование. Испытания заявляемого устройства по сравнению с прототипом показали снижение содержания в составе выхлопных газов окиси углерода СО, а также сокращение расхода топлива при его сжигании в двигателе внутреннего сгорания от 30 до 45%. Испытания показали также повышение октанового числа на 8 единиц и возможность после обработки в заявляемом устройстве использования любого жидкого топлива (даже дизельного) с содержанием воды до 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТИРАЛЬНАЯ МАШИНА | 1999 |

|

RU2154129C1 |

| УСТРОЙСТВО КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОСТИ | 2008 |

|

RU2403211C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 2021 |

|

RU2789173C2 |

| МАГНИТНЫЙ ИНЕРЦИОННО-ГРАВИТАЦИОННЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2005 |

|

RU2296720C1 |

| УСТРОЙСТВО ДЛЯ ЗАЖИГАНИЯ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 1998 |

|

RU2168288C2 |

| МАГНИТНЫЙ ИНЕРЦИОННО-ГРАВИТАЦИОННЫЙ ФИЛЬТРУЮЩИЙ ОСВЕТЛИТЕЛЬ | 2000 |

|

RU2175954C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 2007 |

|

RU2396454C2 |

| СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2777393C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 2008 |

|

RU2403210C2 |

| МАГНИТНО-ТРИБОЭЛЕКТРИЧЕСКИЙ АКТИВАТОР | 2015 |

|

RU2593874C1 |

Изобретение относится к двигателестроению, в частности топливной аппаратуре двигателей внутреннего сгорания. Изобретение позволяет повысить качество обработки топлива. Устройство для обработки топлива содержит проточный корпус с впускным и выпускным каналами и расположенный в корпусе по его оси электрод. Корпус выполнен из электропроводного материала с возможностью осуществления им функции второго электрода. Корпус выполнен трехкамерным. Входная по направлению движения топлива камера отделена от средней камеры диэлектрической перегородкой со сквозными отверстиями, а средняя камера отделена от выходной по направлению движения топлива камеры сетчатым фильтром. Впускной канал выполнен во входной камере, а выпускной - в выходной. Электрод размещен во входной и средней камере, а его поверхность, расположенная в средней камере, снабжена диэлектрическим покрытием. Внутренняя поверхность стенки средней камеры снабжена покрытием, выполняющим функцию постоянного магнита. В полости этой камеры помещены ферромагнитные шарики. 2 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 1999 |

|

RU2153594C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 1996 |

|

RU2115010C1 |

| Способ омагничивания водных систем | 1989 |

|

SU1736943A1 |

| СПОСОБ ОБРАБОТКИ ЖИДКИХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179572C1 |

| УСТРОЙСТВО ДЛЯ ТОНКОЙ ОЧИСТКИ И МАГНИТНОЙ МОДИФИКАЦИИ ТОПЛИВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2137939C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА К СГОРАНИЮ В ДВИГАТЕЛЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2103526C1 |

| RU 2066380 C1, 10.09.1996 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ И/ИЛИ ГАЗООБРАЗНЫХ СРЕД | 1995 |

|

RU2093699C1 |

| СПОСОБ И УСТРОЙСТВО ПОДГОТОВКИ ТОПЛИВА | 2001 |

|

RU2200245C1 |

| УСТРОЙСТВО для МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ | 0 |

|

SU352034A1 |

| МАГНИТНЫЙ АКТИВАТОР ЖИДКИХ ТОПЛИВ | 1994 |

|

RU2082897C1 |

| DE 3843521 А1, 28.06.1990 | |||

| ЦИФРОВОЙ ИЗМЕРИТЕЛЬ | 0 |

|

SU399801A1 |

| US 5664546 A, 28.06.1996. | |||

Авторы

Даты

2006-06-27—Публикация

2004-09-21—Подача