Изобретение относится к двигателестроению, а именно к обработке топлива в системах питания двигателей внутреннего сгорания, преимущественно с внешним смесеобразованием.

Известно устройство, реализующее один из способов обработки топлива и содержащее наружный и внутренний электроды, расположенные коаксиально с образованием между ними камеры обработки, которая сообщена посредством впускного и выпускного каналов с топливопроводом, причем выпускной канал расположен вдоль продольной оси электродов, диэлектрическую вставку, расположенную между электродами [1].

В этом устройстве параметры электромагнитного поля и время его воздействия на топливо устанавливают в соответствии с соотношением L/D = (Kt/U), где L и D - соответственно длина и диаметр участка топливопровода, на котором топливо подвергается воздействию электромагнитного поля, U - напряжение, подводимое на электроды, f - частота колебаний электромагнитного поля, Kt - коэффициент качества топлива, характеризующийся его вязкостью и электропроводностью.

Основными преимущественными параметрами, которые использованы, являются следующие: L = 1200-1600 мм, D = 7,5-10,5 мм, U = 12-600 В, f = 10-100 Гц, Kt = 0,8-1,0.

Ограничениями устройства являются: невысокое качество обработки топлива, что требует использования достаточно протяженного участка L топливопровода, на котором топливо подвергается воздействию электромагнитного поля, что увеличивает габариты устройства вдоль продольной оси.

Наиболее близким является устройство для обработки топлива, содержащее корпус, выполненный полым из электропроводного материала, электрод, расположенный в полости корпуса на его продольной оси, заглушку, выполненную из диэлектрического материала и установленную на одном торце корпуса между электродом и корпусом, выпускной канал, расположенный на противоположном заглушке торце корпуса, впускной канал, выполненный в боковой стенке корпуса, канавку, выполненную на наружной поверхности электрода [2].

В этом устройстве корпус содержит два штуцера для соединения с подводящим и отводящим топливопроводами, корпус и отводящий топливопровод выполнены из электроизоляционного материала, внешний электрод выполнен в виде оплетки на внешней поверхности отводящего топливопровода, который снабжен вставками для внутреннего электрода, имеющими каналы для прохода топлива. Канавка, выполненная на наружной поверхности внутреннего электрода, расположена вдоль его продольной оси в виде продольных пазов, простирающихся прямолинейно вдоль этой оси.

Преимуществом устройства является обеспечение боковой подачи топлива в полость между электродами, что обеспечивает уменьшение габаритов устройства вдоль его продольной оси. Однако это преимущество нивелируется за счет выполнения корпуса диэлектрическим и необходимости выполнения внешнего электрода в виде внешней оплетки. Выполнение канавки на внешней поверхности внутреннего электрода, прямолинейно простирающейся вдоль продольной оси, хотя и улучшает активацию топлива за счет увеличения суммарной внешней поверхности электрода, но не улучшает его турбулизацию.

Ограничениями устройства являются: недостаточно высокое качество обработки топлива, в частности недостаточное уменьшение дымности газов и экономии топлива, усложнение конструкции за счет выполнения внешнего электрода в виде оплетки, а также увеличенные продольные габариты устройства.

Задача, решаемая изобретением, - повышение качества обработки топлива.

Технический результат, который может быть получен при осуществлении устройства, - уменьшение дымности газов и повышение экономии топлива при уменьшении участка, на котором топливо подвергается воздействию электромагнитного поля, уменьшение продольных габаритов.

Для решения поставленной задачи с достижением указанного технического результата в известном устройстве для обработки топлива, содержащем корпус, выполненный полым, электрод, расположенный в полости корпуса на его продольной оси, заглушку, выполненную из диэлектрического материала и установленную на одном торце корпуса между электродом и корпусом, выпускной канал, расположенный на противоположном заглушке торце корпуса, впускной канал, выполненный в боковой стенке корпуса, канавку, выполненную на наружной поверхности электрода, согласно изобретению корпус выполнен из электропроводного материала с возможностью осуществления им функции второго электрода, а канавка выполнена в виде спирали, которая расположена вдоль продольной оси по меньшей мере на части наружной поверхности электрода.

Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы:

- по меньшей мере часть внутренней поверхности корпуса и наружной поверхности электрода были выполнены цилиндрическими, а внутренний диаметр D корпуса и наружный диаметр d электрода были бы выбраны удовлетворяющими соотношениям 2 < D/d < 3 и 10 < L/d < 20, где L - длина электрода вдоль продольной оси в полости корпуса;

- шаг t спирали, глубина s канавки, ширина m канавки были выполнены удовлетворяющими условиям 0,28 ≤ t/d ≤ 0,64; 0,06 ≤ s/d ≤ 0,2; 0,06 ≤ m/d ≤ 0,2;

- длина M канавки вдоль продольной оси электрода была выбрана удовлетворяющей условию 0,2 ≤ M/L ≤ 1:

- канавка была выполнена с профилем прямоугольной формы;

- канавка была выполнена с профилем в форме трапеции;

- канавка была выполнена с профилем треугольной формы;

- канавка была выполнена с профилем вогнутой формы.

За счет выполнения корпуса из электропроводного материала с возможностью осуществления функции второго электрода, а канавки - в виде спирали, которая расположена вдоль продольной оси по меньшей мере на части наружной поверхности электрода, удалось решить поставленную задачу.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшим вариантом его выполнения со ссылками на прилагаемые чертежи.

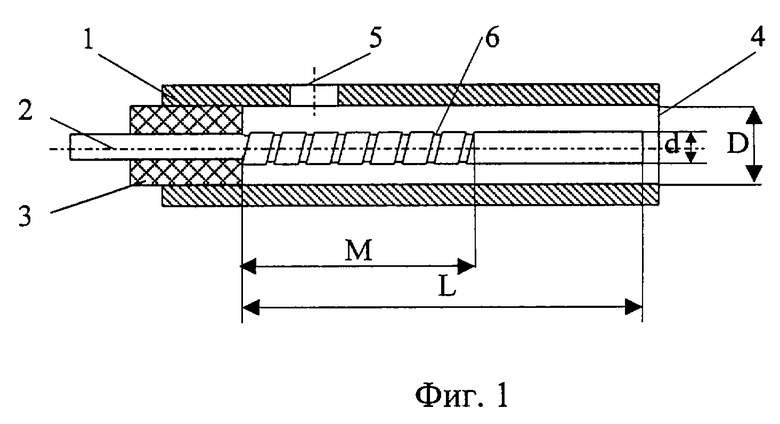

Фиг. 1 изображает продольное сечение устройства;

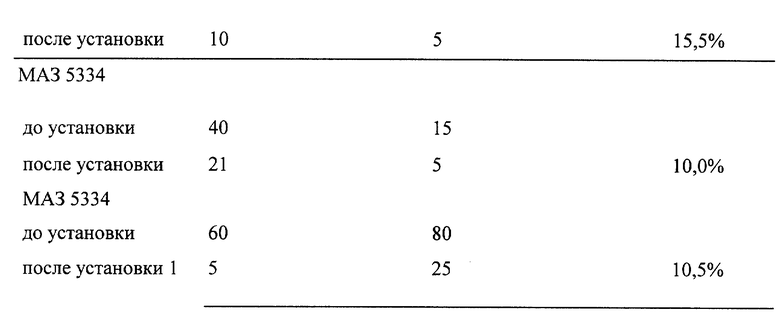

фиг. 2 - часть электрода в увеличенном масштабе;

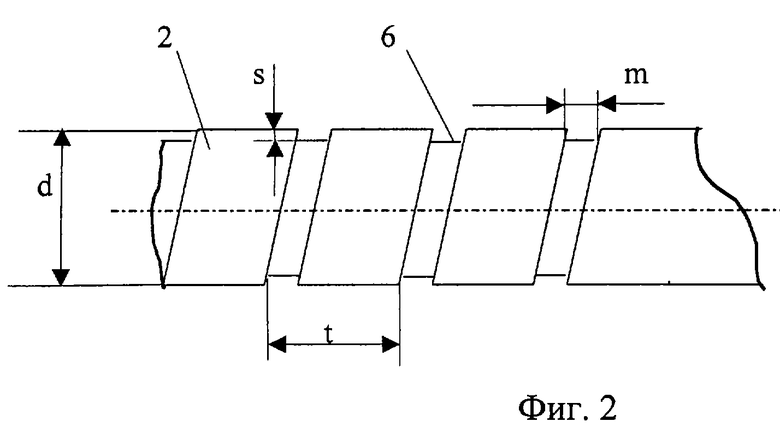

фиг. 3 - форма поперечного сечения канавки, один из вариантов;

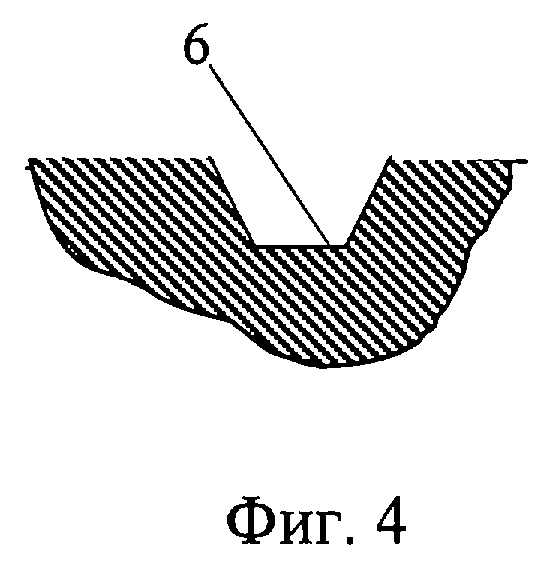

фиг. 4 - то же, что фиг. 3, другой вариант;

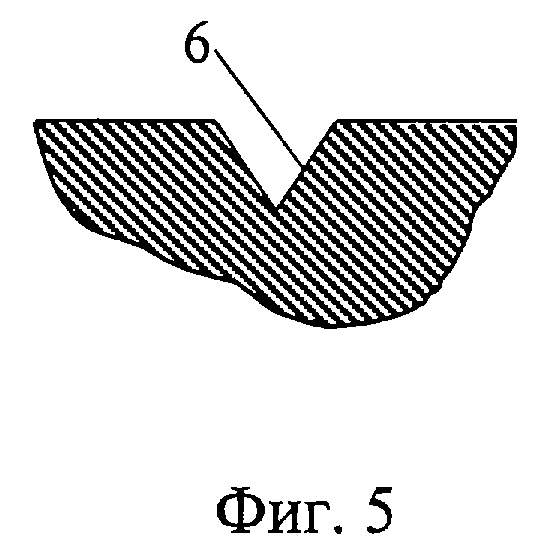

фиг. 5 - то же, что фиг. 3, другой вариант;

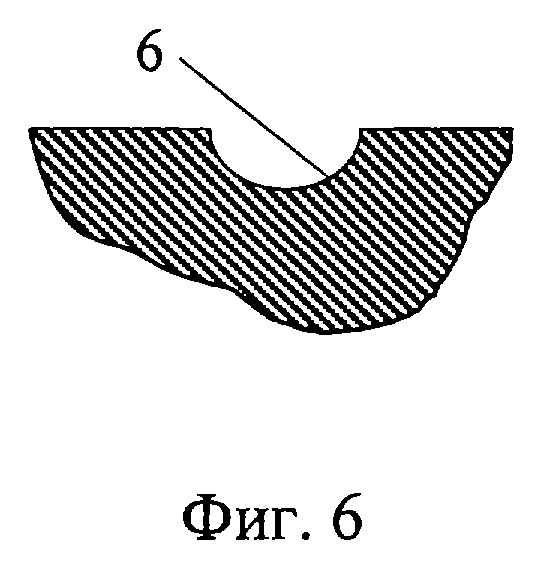

фиг. 6 - то же, что фиг. 3, другой вариант.

Устройство для обработки топлива (фиг. 1) имеет корпус 1, выполненный полым. Электрод 2 расположен в полости корпуса 1 на его продольной оси. Заглушка 3 выполнена из диэлектрического материала и установлена на одном торце корпуса 1 между электродом 2 и корпусом 1. Выпускной канал 4 расположен на противоположном заглушке 3 торце корпуса 1. Впускной канал 5 выполнен в боковой стенке корпуса 1. Канавка 6 выполнена на наружной поверхности электрода.

Корпус 1 выполнен из электропроводного материала с возможностью осуществления им функции второго электрода. Канавка 6 выполнена в виде спирали, которая расположена вдоль продольной оси по меньшей мере на части наружной поверхности электрода 2.

За счет выполнения спиральной канавки удается обеспечить турбулизацию потока топливной смеси.

Технологически устройство целесообразно выполнять с цилиндрической внутренней поверхностью корпуса 1, при этом по меньшей мере часть наружной поверхности электрода 2 может быть выполнена цилиндрической, например в виде стержня. Как показали исследования, внутренний диаметр D корпуса 1 и наружный диаметр d электрода 2 могут быть выбраны удовлетворяющими соотношениям: 2 < D/d < 3 и 10 < L/d < 20, где L - длина электрода вдоль продольной оси в полости корпуса.

Выбор указанных соотношений размеров корпуса 1 и электрода 2 обусловлен необходимостью уменьшения продольных габаритов устройства с одновременным повышением качества обработки топлива.

Шаг t спирали, глубина s канавки, ширина m канавки (фиг. 2) могут быть выполнены удовлетворяющими условиям 0,28 ≤ t/d ≤ 0,64; 0,06 ≤ s/d ≤ 0,2; 0,06 ≤ m/d ≤ 0,2. Указанные условия обеспечивают высокое качество турбулизации потока топлива без образования отрицательных кавитационных явлений, поскольку очень высокая степень турбулизации потока топлива из-за наличия в любом топливе небольшого количества воды приводила бы к ухудшению обработки топлива, его расслоению и схлопыванию пузырьков воздуха, воды и топлива. Как показали исследования, при выполнении вышеприведенных условий дополнительно улучшается качество активации и происходит интенсификация процесса смесеобразования. При этом глубина s канавки может быть уменьшена, а шаг спирали t и ее ширина m увеличены для высококачественных видов топлива с большим октановым числом и соответственно наоборот для низкокачественных видов топлива.

Длина М канавки вдоль продольной оси электрода 2 может быть выбрана удовлетворяющей условию 0,2 ≤ M/L ≤ 1, что также определяется различными марками используемого топлива.

Канавка 6 (фиг. 3 - 6) может быть выполнена с профилем прямоугольной формы, или в форме трапеции, или треугольной формы, или вогнутой формы. Выбор определенной формы канавки 6 позволяет изменять степень турбулизации потока топлива. Таким образом, длина канавки 6 и ее профиль могут быть подобраны для топлив с различными технико-эксплуатационными характеристиками.

Работает устройство (фиг. 1) следующим образом.

Топливо поступает через впускной канал 5 на электрод 2. Корпус 1 и электрод 2 находятся под воздействием внешнего переменного напряжения в диапазоне 120 - 400 В и частоте колебаний в диапазоне 1,5-2,1 кГц, приложенного от внешнего источника (на фиг. 1 не показан). При воздействии электромагнитного поля на топливный поток, поступающий на электрод 2 с канавкой 6, топливо дополнительно энергетизируется, турбулизируется и дробится на мелкие фракции. Длину L электрода 2, на котором топливо подвергают воздействию электромагнитного поля, выбирают в диапазоне 30-70 мм с величиной кольцевого зазора между электродом 2 и внутренней поверхностью корпуса 1 порядка 2 - 3 мм.

Обработанное топливо поступает из выпускного канала 4 для эксплуатации в рабочий орган: корпус насоса, или корпус форсунки, или корпус фильтра. Корпус 1 может быть выполнен в виде штуцерного болта, а топливо подаваться в впускной канал 4 посредством штатных металлических шлангов с фланцем, выполненным в форме полой сферы с фланцевым отверстием.

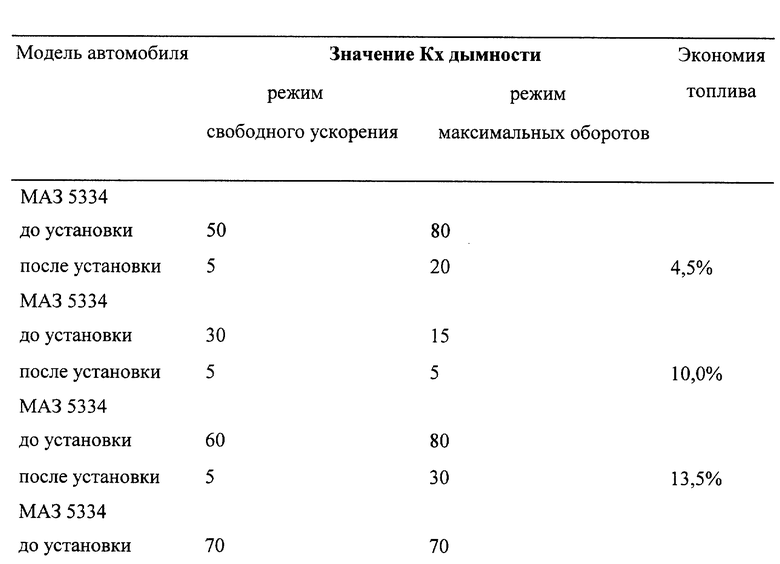

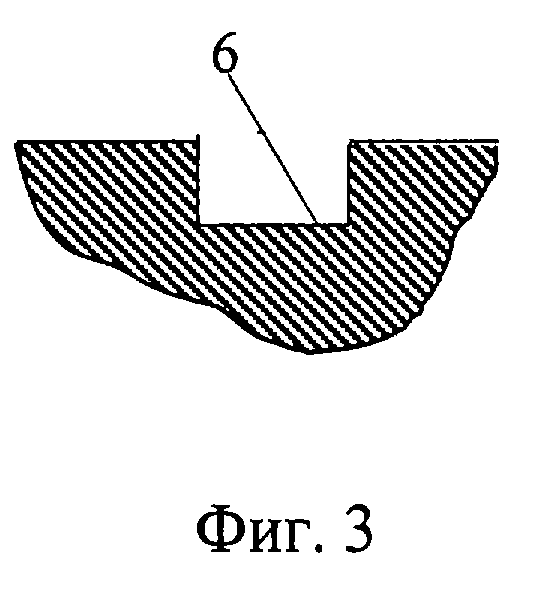

Результаты проведенных исследований сведены в таблицу.

Таким образом, удается повысить экономичность двигателя от 4,5 до 15,5% и снизить дымность двигателя от 63 до 91%.

Наиболее успешно заявленное устройство для обработки топлива может быть использовано для повышения качества топлива в дизельных двигателях внутреннего сгорания.

Источники информации:

1. Патент Российской Федерации N 2038506, F 02 М 27/04, опубл. 27.06.95.

2. Авторское свидетельство СССР N 1671934, F 02 М 27/04, опубл. 23.08.91.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА ПРЕИМУЩЕСТВЕННО ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1999 |

|

RU2147075C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 1999 |

|

RU2156879C1 |

| СПОСОБ ПОДГОТОВКИ ТОПЛИВА К ПОДАЧЕ В КАМЕРУ СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2335652C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2011881C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА В ДВИГАТЕЛЕ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2062899C1 |

| Нагнетательный клапан топливовпрыскивающего насоса высокого давления | 1985 |

|

SU1288334A1 |

| Устройство для подачи и правки сварочной проволоки | 1989 |

|

SU1657314A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО ТОПЛИВА (ВАРИАНТЫ) | 2007 |

|

RU2330984C1 |

| ТЕСТЕР ТОПЛИВНОЙ АППАРАТУРЫ ДИЗЕЛЯ | 2001 |

|

RU2231674C2 |

| Топливная рампа | 2024 |

|

RU2832049C1 |

Устройство относится к двигателестроению, а именно к обработке топлива в системах питания двигателей внутреннего сгорания, преимущественно с внешним смесеобразованием. Устройство содержит полый корпус, расположенный в нем по оси электрод, заглушку из диэлектрического материала, установленную между электродом и корпусом в торце последнего, выпускной канал, выполненный в противоположном торце корпуса, впускной канал, выполненный в боковой стенке корпуса. Причем корпус выполнен из электропроводного материала с возможностью осуществления им функции второго электрода, а канавка на электроде выполнена в виде спирали, расположенной вдоль продольной оси по меньшей мере на части поверхности электрода. Предусмотрены частные случаи выполнения устройства: по меньшей мере часть внутренней поверхности корпуса и наружной поверхности электрода выполнены цилиндрическими, причем внутренний диаметр D корпуса и наружный диаметр d электрода удовлетворяют соотношениям 2 < D/d < 3 и 10 < L/d < 20, где L - длина электрода; шаг t спирали, глубина s канавки, ширина m канавки удовлетворяют условиям 0,28 ≤ t/d ≤ 0,64; 0,06 ≤ s/d ≤ 0,2; 0,06 ≤ m/d ≤ 0,2; длина M канавки вдоль оси электрода удовлетворяет условию 0,2 ≤ M/L ≤ 1; канавка может быть выполнена с профилем прямоугольной формы, или с профилем в форме трапеции, или с профилем треугольной формы, или с профилем вогнутой формы. Изобретение обеспечивает повышение качества обработки топлива. 7 з.п.ф-лы, 1 табл., 6 ил.

| Устройство для обработки топлива | 1989 |

|

SU1671934A1 |

| СПОСОБ ОБРАБОТКИ ТОПЛИВА | 1992 |

|

RU2038506C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ И/ИЛИ ГАЗООБРАЗНЫХ СРЕД | 1995 |

|

RU2093699C1 |

| RU 2066380 C1, 10.09.1996 | |||

| US 3976726 A, 24.08.1976 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОЛУФАБРИКАТА ГАРНИРНОГО КАРТОФЕЛЯ | 2003 |

|

RU2274310C2 |

Авторы

Даты

2000-07-27—Публикация

1999-07-28—Подача