Изобретение относится к сорбентам, а именно, к составам для очистки жидкостей и газов от различных загрязнителей, и может быть использовано для очистки промышленных стоков, технологических растворов, дымовых и технологических газов от органических и неорганических веществ, в том числе от солей тяжелых металлов, радионуклидов, газообразных соединений и прочих загрязнителей.

Наиболее близким по составу к заявляемому является сорбент, описанный вместе со способом его получения в патенте Российской Федерации №2108147 на изобретение «Поглотитель нефти и нефтепродуктов с поверхности воды «Сорбойл» по классу B01J 20/00, C02F 1/28. заявленном 30.09.1996 года и опубликованном 10.04.1998 года.

Известный сорбент включает в себя смесь резинового порошка с измельченными волокнами, при этом он дополнительно содержит порошкообразный углеродный материал из группы, состоящей из кокса, графита и технического углерода, при следующем соотношении компонентов, мас. %:

причем для получения измельченных волокон используют натуральные, и/или синтетические, и/или искусственные волокна, отходы коврового, кордного и текстильного производств, изношенные резиновые изделия или отходы производства резиновых изделий.

Указанный сорбент получают простым смешиванием всех компонентов в обычных условиях, при этом в качестве оборудования используют горизонтальный роторный смеситель для сыпучих материалов, в который загружают резиновый порошок, и в процессе его перемешивания добавляют необходимое количество измельченного волокна и порошкообразного углеродного материала. После равномерного распределения компонентов по рабочему объему смесителя полученную сыпучую массу подают на выгрузку.

Данный сорбент «Сорбойл» имеет ограниченные функциональные возможности, он может быть использован только для удаления нефти и нефтепродуктов с поверхности водоемов, а кроме того, при его длительном хранении происходит слеживание и расслоение сорбента на угольную и резиновую составляющие, что приводит к ухудшению его эксплуатационных свойств, при нахождении сорбента в воде через некоторое время происходит его набухание из-за адсорбции воды волоконной составляющей.

Задачей заявляемого изобретения является повышение качества и расширение функциональных возможностей сорбента, полученного с помощью заявляемого способа.

Техническим результатом, позволяющим решить указанную задачу, является исключение слеживания и расслоения сорбента при хранении и обеспечение возможности использования сорбента для очистки жидкостей и газов от солей тяжелых металлов, радионуклидов, газообразных соединений и прочих загрязнителей.

Указанный результат достигается тем, что:

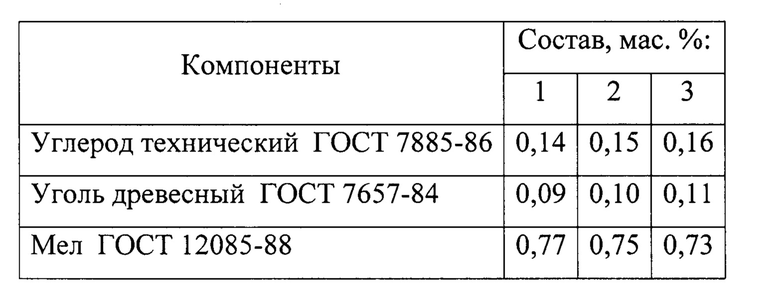

1. В сорбенте, содержащем порошкообразный технический углерод, согласно изобретению, сорбент дополнительно содержит порошок древесного угля и мела при следующем соотношении компонентов, мас. %:

2. В сорбенте по п. 1, согласно изобретению, он содержит порошкообразный углерод технический по ГОСТ 7885-86.

3. В сорбенте по п. 1, согласно изобретению, он содержит порошок угля древесного по ГОСТ 7657-84.

4. В сорбенте по п. 1, согласно изобретению, он содержит порошок мела по ГОСТ 12085-88.

5. В способе получения сорбента, включающем перемешивание предварительно измельченных компонентов, согласно изобретению, предварительно просушенные до влажности 5-8% углерод технический, уголь древесный и мел измельчают, затем мел прокаливают при температуре 450°С в течение 60 минут, смешивают все компоненты до однородной массы, нагревают ее до температуры 700°С, охлаждают жидким азотом до температуры 90°С и оптимизируют структуру полученного сорбента воздействием электромагнитного поля.

Введение в сорбент дополнительно к порошкообразному техническому углероду порошка древесного угля и мела при указанных выше соотношениях компонентов позволяет исключить слеживание и расслоение сорбента при хранении и обеспечить возможность использования сорбента для очистки жидкостей и газов от солей тяжелых металлов, радионуклидов, газообразных соединений и прочих загрязнителей, что повышает качество и расширяет функциональные возможности сорбента.

При этом сорбент может содержать порошкообразный углерод технический по ГОСТ 7885-86, порошок угля древесного по ГОСТ 7657-84 и порошок мела по ГОСТ 12085-88.

Измельчение предварительно просушенных до влажности 5-8% углерода технического, угля древесного и мела, прокаливание мела при температуре 450°С в течение 60 минут, смешивание всех компонентов до однородной массы, нагрев ее до температуры 700°С, охлаждение жидким азотом до температуры 90°С и оптимизация структуры полученного сорбента воздействием электромагнитного поля позволяет исключить слеживание и расслоение сорбента при хранении и обеспечить возможность использования сорбента для очистки жидкостей и газов от солей тяжелых металлов, радионуклидов, газообразных соединений и прочих загрязнителей, что повышает качество и расширяет функциональные возможности сорбента, полученного с помощью заявляемого способа.

Заявляемый сорбент обладает новизной по сравнению с ближайшим аналогом, отличаясь от него тем, что:

1) сорбент дополнительно содержит порошок древесного угля и мела при следующем соотношении компонентов, мас. %:

2) он содержит порошкообразный углерод технический по ГОСТ 7885-86,

3) он содержит порошок угля древесного по ГОСТ 7657-84,

4) он содержит порошок мела по ГОСТ 12085-88.

Заявляемый способ получения сорбента обладает новизной по сравнению с ближайшим аналогом, отличаясь от него тем, что предварительно просушенные до влажности 5-8% углерод технический, уголь древесный и мел измельчают, затем мел прокаливают при температуре 450°С в течение 60 минут, смешивают все компоненты до однородной массы, нагревают ее до температуры 700°С, охлаждают жидким азотом до температуры 90°С и оптимизируют структуру полученного сорбента воздействием электромагнитного поля.

Заявителю неизвестны сорбент и способ его получения, обладающие вышеуказанными отличительными существенными признаками, позволяющими явным образом достичь такого же технического результата, они не следуют явным образом из изученного им уровня техники, поэтому заявитель считает, что они соответствуют критерию «изобретательский уровень».

Указанный сорбент, полученный заявляемым способом, может найти широкое применение в качестве состава для очистки жидкостей и газов от различных загрязнителей, и может быть использован для очистки промышленных стоков, технологических растворов, дымовых и технологических газов от органических и неорганических веществ, в том числе от солей тяжелых металлов, радионуклидов, газообразных соединений и прочих загрязнителей, поэтому заявляемое изобретение соответствуют критерию «промышленная применимость».

Заявляемый способ получения сорбента представляет собой совокупность операций, позволяющих исключить слеживание и расслоение сорбента при хранении, обеспечить возможность использования сорбента для очистки жидкостей и газов от солей тяжелых металлов, радионуклидов, газообразных соединений и прочих загрязнителей и заключается в том, что предварительно просушенные до влажности 5-8% углерод технический, уголь древесный и мел измельчают, затем мел прокаливают при температуре 450°С в течение 60 минут, смешивают все компоненты до однородной массы, нагревают ее до температуры 700°С, охлаждают жидким азотом до температуры 90°С и оптимизируют структуру полученного сорбента воздействием электромагнитного поля.

Все используемые при получении заявляемого сорбента компоненты и оборудование являются доступными и широко применяются в химических производствах.

Сорбент изготавливают следующим образом.

Берут компоненты: порошок углерода технического по ГОСТ 7885-86, порошок угля древесного по ГОСТ 7657-84 и мела по ГОСТ 12085-88, предварительно просушивают их в барабанной сушилке до влажности 5-8% и измельчают в шаровой мельнице до такого размера частиц, чтобы при просеивании через сито №008 по ГОСТ 6613 через него проходило не менее 98% массы порошка..

Измельченный мел прокаливают в электрической нагревательной печи при температуре 450°С в течение 60 минут и смешивают его с порошкообразным техническим углеродом и порошком древесного угля в промышленном миксере до однородной массы, которую затем подвергают нагреву до 700°С в наклонной нагревательной печи барабанного типа, что приводит к образованию в сорбенте большого количества фуллеренов.

После выхода из наклонной нагревательной печи сорбент пропускают через камеру охлаждения жидким азотом, где происходит его моментальное охлаждение до 90°С, в результате чего происходит образование частиц сорбента игольчатой и звездчатой формы, что способствует существенному увеличению его активной поверхности поглощения.

Затем сорбент подвергают воздействию электромагнитного поля путем пропускания через устройство для электромагнитной обработки, которое представлено на чертежах:

Фиг. 1. Вид устройства для электромагнитной обработки в поперечном разрезе.

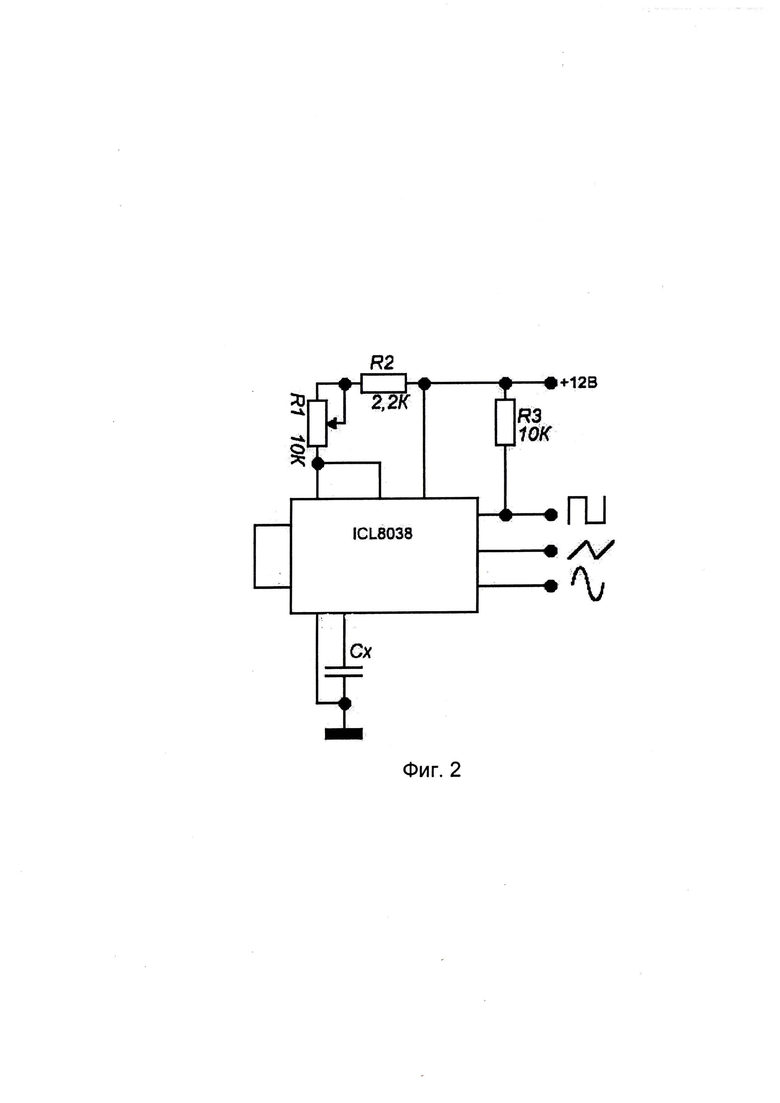

Фиг. 2. Схема программируемого частотного генератора.

Устройство для электромагнитной обработки, представленное на чертежах (см. Фиг. 1, 2), содержит корпус 1, закрепленный на вертикальной трубе 2 для прохождения обрабатываемого сорбента. Корпус 1 заполнен монолитным ферромагнитным наполнителем 3, в котором размещен возбудитель электромагнитного поля, окружающий трубу 2 и имеющий возможность подключения к электрическому источнику питания.

Возбудитель электромагнитного поля состоит из двух антенных систем 4, расположенных параллельно продольной оси корпуса 1 по разные стороны от трубы 2 и подключенных к программируемому частотному генератору 5. Каждая антенная система 4 выполнена в виде антенных решеток и состоит из двух контуров, имеющих форму полуколец.

Монолитный ферромагнитный наполнитель 3 содержит в своем составе 80% очищенного и термообработанного оксида железа, 3% золота и титана и 17% связующего на основе кальция и кремния.

Программируемый частотный генератор 5 типа ICL8038 работает в диапазоне 90-900000 Гц и представляет собой интегральную схему от Intersil, разработанную для генерации синусоидальных, квадратных и треугольных сигналов на основе биполярной монолитной технологии с использованием диодов с барьером Шоттки.

При прохождении сорбента по трубе 2 указанного устройства поле антенных систем 4 воздействует на порошок и оптимизирует его структуру, что позволяет получить высокоэффективный сорбент с большой активной поверхностью поглощения, после чего готовый сорбент выгружают в бункер для хранения.

В таблице приведены составы заявляемого сорбента.

Заявляемый сорбент по сравнению с ближайшим аналогом имеет более высокое качество и расширенные функциональные возможности за счет исключения слеживания и расслоения сорбента при хранении и обеспечения возможности использования сорбента для очистки жидкостей и газов от солей тяжелых металлов, радионуклидов, газообразных соединений и прочих загрязнителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОПЛИВА | 2021 |

|

RU2789173C2 |

| СОРБЕНТ ДЛЯ СБОРА НЕФТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2479348C1 |

| Способ получения гибридного органо-неорганического сорбента для очистки нефтезагрязненных грунтов, утилизации буровых шламов, очистки промышленных сточных вод | 2020 |

|

RU2767870C1 |

| УСТРОЙСТВО ДЛЯ ЗАЖИГАНИЯ ГАЗОРАЗРЯДНОЙ ЛАМПЫ | 2000 |

|

RU2178959C1 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| СПОСОБ СОРБЦИОННОЙ ВОДОПОДГОТОВКИ ПИТЬЕВОЙ ВОДЫ | 2006 |

|

RU2326823C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2034647C1 |

| Катализатор для процесса дегидрирования парафинов (варианты) | 2022 |

|

RU2792028C1 |

| Способ получения гранулированного сорбента на основе вермикулита для удаления углеводородов из водных растворов | 2023 |

|

RU2806525C1 |

| КОМПОЗИЦИЯ ДЛЯ ОТДЕЛОЧНЫХ РАБОТ | 1996 |

|

RU2107670C1 |

Изобретение относится к сорбентам и их использованию. Описан сорбент для очистки жидкостей и газов от солей тяжелых металлов, радионуклидов, газообразных соединений, содержащий порошкообразный технический углерод, порошок древесного угля и мела, при следующем соотношении компонентов, мас.%: углерод технический - 0,14-0,16, уголь древесный - 0,09-0,11, мел - остальное. Описан способ получения описанного выше сорбента, включающий перемешивание предварительно измельченных компонентов, причем предварительно просушенные до влажности 5-8% углерод технический, уголь древесный и мел измельчают, затем мел прокаливают при температуре 450°С в течение 60 минут, смешивают все компоненты до однородной массы, нагревают ее до температуры 700°С, охлаждают жидким азотом до температуры 90°С и оптимизируют структуру полученного сорбента воздействием электромагнитного поля. Технический результат - исключение слеживания и расслоения сорбента при хранении и обеспечение возможности использования сорбента для очистки жидкостей и газов от солей тяжелых металлов, радионуклидов, газообразных соединений. 2 н.п. ф-лы, 2 ил., 1 табл.

1. Сорбент для очистки жидкостей и газов от солей тяжелых металлов, радионуклидов, газообразных соединений, содержащий порошкообразный технический углерод, отличающийся тем, что сорбент дополнительно содержит порошок древесного угля и мела при следующем соотношении компонентов, мас.%:

2. Способ получения сорбента по п. 1, включающий перемешивание предварительно измельченных компонентов, отличающийся тем, что предварительно просушенные до влажности 5-8% углерод технический, уголь древесный и мел измельчают, затем мел прокаливают при температуре 450°С в течение 60 минут, смешивают все компоненты до однородной массы, нагревают ее до температуры 700°С, охлаждают жидким азотом до температуры 90°С и оптимизируют структуру полученного сорбента воздействием электромагнитного поля.

| ПОГЛОТИТЕЛЬ НЕФТИ И НЕФТЕПРОДУКТОВ С ПОВЕРХНОСТИ ВОДЫ "СОРБОЙЛ" | 1996 |

|

RU2108147C1 |

| КАРБОНАТ КАЛЬЦИЯ С ОБРАБОТАННОЙ ПОВЕРХНОСТЬЮ И ЕГО ПРИМЕНЕНИЕ ПРИ ОБРАБОТКЕ СТОЧНЫХ ВОД | 2008 |

|

RU2482068C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ РЕГУЛИРОВАНИЯ ЕГО СКОРОСТИ ГОРЕНИЯ | 2003 |

|

RU2302805C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1998 |

|

RU2151638C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ И СПОСОБ ОТБОРА ПРОБ | 2011 |

|

RU2578312C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ КОНСТРУКЦИЙ | 2012 |

|

RU2532191C2 |

| CN 108993401 A, 14.12.2018 | |||

| Приспособление для пазования поверхности торфяной залежи | 1928 |

|

SU25587A1 |

| CN 108579676 B, 03.11.2020. | |||

Авторы

Даты

2022-08-03—Публикация

2021-09-08—Подача