Изобретение относится к конструктивным трубчатым элементам для теплообменных устройств и к технологии изготовления теплообменных аппаратов и может быть использовано в машиностроении, теплоэнергетике, транспорте, холодильной промышленности, нефтегазопереработке, например, в охладителях компрессоров, в охладителях нефтепродуктов, в радиаторах автомобилей, в холодильных машинах.

Известны разные конструкции теплообменных элементов [авторские свидетельства СССР №507767, F 28 F 1/24, 1974; №517775, F 28 F 1/24, 1974; №711339, F 24 F 1/24, 1978; №1059412, F 28 F 1/24, 1982; №1673825, F 28 F 1/24, 1989].

Основным недостатком указанных конструкций является недостаточно интенсивный теплообмен.

Наиболее близким к заявляемому изобретению по технической сущности является теплообменный элемент в виде плоской трубы с продольными внутренними каналами прямоугольного сечения, на стенках которых со стороны больших сторон трубы выполнены выступы, размещенные друг против друга. Стенки больших сторон трубы продолжены за ее пределы с образованием на торцах трубы продольных ребер, а на поверхности больших сторон выполнены внешние поперечные лепестковые ребра, имеющие возле основы отогнутые участки. Выступы выполнены в виде локальных элементов, размещенных асимметрично. Продольные ребра с одного торца трубы расположены под углом друг к другу, а кромки ребер установлены в контакте. Лепестковые ребра размещены по спирали и имеют перфорации на отогнутых участках [авторское свидетельство СССР №1578536, F 28 F 1/26, 1990].

Данная конструкция теплообменного элемента, как и предыдущие аналоги, не имеет достаточной интенсивности теплообмена. Кроме того, указанная конструкция недостаточно технологична.

Известен способ изготовления оребрения теплообменников, согласно которому изготовление каждого ребра осуществляют последовательно. Сначала подрезают и отгибают участки ребра, перемежая их с необработанными участками, а потом подрезают и отгибают последние, одновременно продолжая обработку первых участков ребра с образованием отогнутого ребра [авторское свидетельство СССР №1606241, B 21 D 53/02, 1987].

Известен также способ изготовления оребрения теплообменников, в котором одновременно с подрезанием и отгибанием осуществляют выпрямление ребра, а потом - добавочное отгибание с выглаживанием стыка поверхности ребра теплообменника [авторское свидетельство СССР №1180127, B 21 D 53/02, 1984].

Недостатком указанных аналогов является недостаточная эффективность теплоотдачи теплообменников, оребрение которых выполнено данными способами.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления оребрения теплообменников, включающий подрезание слоя материала на поверхности теплообменника режущим элементом и отгибание образующегося ребра. Отгибание ребер осуществляют с переменным углом отгибания и скоростью подрезания. Угол отгибания ребра по мере увеличения глубины подрезания увеличивают, а скорость подрезания уменьшают в процессе получения ребра. Способ осуществляют с помощью режущего элемента. Образующая поверхности отгибания режущего элемента наклонена к его плоскости подрезания под углом, изменяющимся от начальной до конечной точки на подрезающей кромке [авторское свидетельство СССР №1680419, B 21 D 53/02, 1989].

Данный способ является достаточно сложным из-за сложности изготовления высокоточного режущего инструмента - профильного ножа. Кроме того, теплообменники, оребрения которых выполнены по данному способу, не имеют достаточной эффективности теплоотдачи.

В основу изобретения поставлена задача повышения интенсивности теплообмена теплообменного элемента путем увеличения поверхности теплообмена и турбулентности, а также повышения технологичности.

Вторая задача, поставленная в основу изобретения, - это усовершенствование известного способа изготовления теплообменного элемента для повышения эффективности его теплоотдачи, а также упрощение процесса изготовления.

Поставленная задача решается тем, что в теплообменном элементе в виде плоской трубы с внутренним оребрением в виде продольных каналов прямоугольного сечения и внешним оребрением в виде поперечных лепестковых ребер на внешних горизонтальных плоскостях трубы, согласно изобретению, плоская труба с двух внешних боковых продольных сторон имеет стенки треугольной формы и на внешних горизонтальных плоскостях - продольные треугольные канавки глубиной и шириной a=0,2-05S, где S - толщина стенки трубы, и шагом от 3 до 20 мм, на продольных горизонтальных стенках продольных каналов прямоугольного сечения внутреннего оребрения выполнены низкие ребра с шагом и высотой δ=0,05h-0,5h, где h - высота продольного канала, ширина которого в=0,5h-3,0h, поперечные лепестковые ребра внешнего оребрения выполнены ромбовидной формы, наклоненными к горизонтальной плоскости трубы в поперечном направлении и размещенными между продольными канавками, причем с одной стороны плоской трубы - в одну сторону, а с другой - в противоположную, поперечные лепестковые ребра выполнены с шагом t=0,1H-1,0H, где Н - высота поперечного лепесткового ребра, и с острой вершиной поперечного лепесткового ребра в носовой части и скругленной вершиной поперечного лепесткового ребра в хвостовой части, при этом радиус округления R=0,1H-1,0H.

Вторая поставленная задача решается тем, что в способе изготовления теплообменного элемента, включающем подрезание слоя материала на поверхности теплообменника и отгибание образующихся ребер, согласно изобретению, сначала изготовляют плоскую трубу с внутренним оребрением путем протяжки металла через фильеру, а отгибание ребер осуществляют с постоянным углом отгибания и скоростью подрезания режущим инструментом, выполненным с вращающимся на нем роликом.

Выполнение стенок треугольной формы с двух внешних боковых продольных сторон плоской трубы по сравнению с прототипом упрощает технологию изготовления оребрения и улучшает аэродинамические характеристики теплообменного элемента.

Выполнение низких ребер с заданными шагом и высотой способствует развитию поверхности теплообмена и увеличению турбулентности потока.

Выполнение поперечных лепестковых ребер внешнего оребрения ромбовидной формы, наклоненными к горизонтальной плоскости трубы в поперечном направлении - с одной стороны плоской трубы - в одну сторону, а с другой - в противоположную и с острой вершиной лепесткового ребра в носовой части и скругленной вершиной лепесткового ребра в хвостовой вершине резко повышает турбулентность потока в теплообменнике и, как следствие, коэффициент теплоотдачи.

Изготовление плоской трубы с внутренним оребрением путем протяжки металла через фильеру, например, на прокатном стане, упрощает технологию изготовления.

Отгибание ребер с постоянным углом отгибания и скоростью подрезания позволяет достигнуть округления в хвостовой части вершины ребра и выполнения ребер, наклонных к плоскости трубы, что повышает турбулентность потока и, как следствие, коэффициент теплоотдачи.

Выполнение режущего инструмента с вращающимся на нем роликом позволяет выполнить отгибание ребра и упрочить его основу.

Изобретение поясняется чертежами.

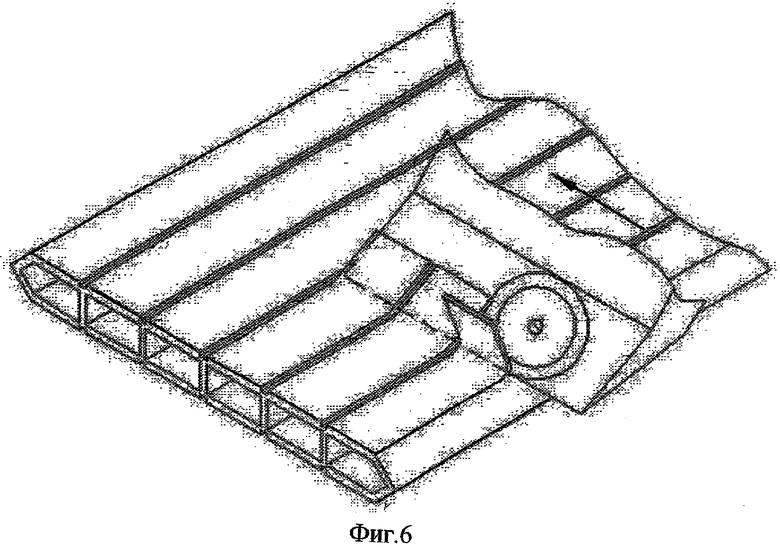

На фиг.1 изображен теплообменный элемент, вид спереди;

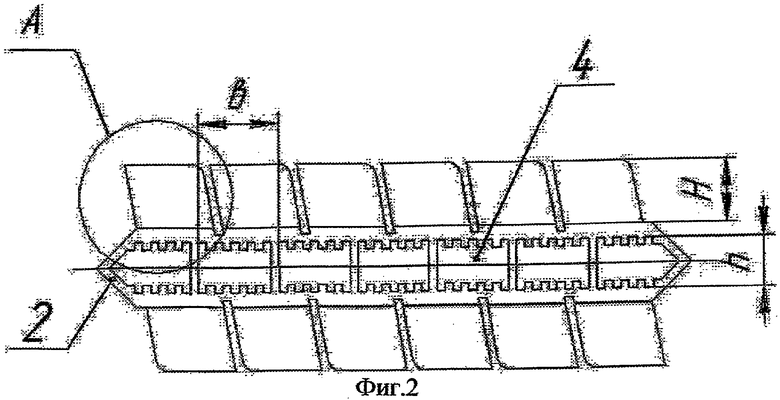

на фиг.2 - теплообменный элемент, вид сбоку;

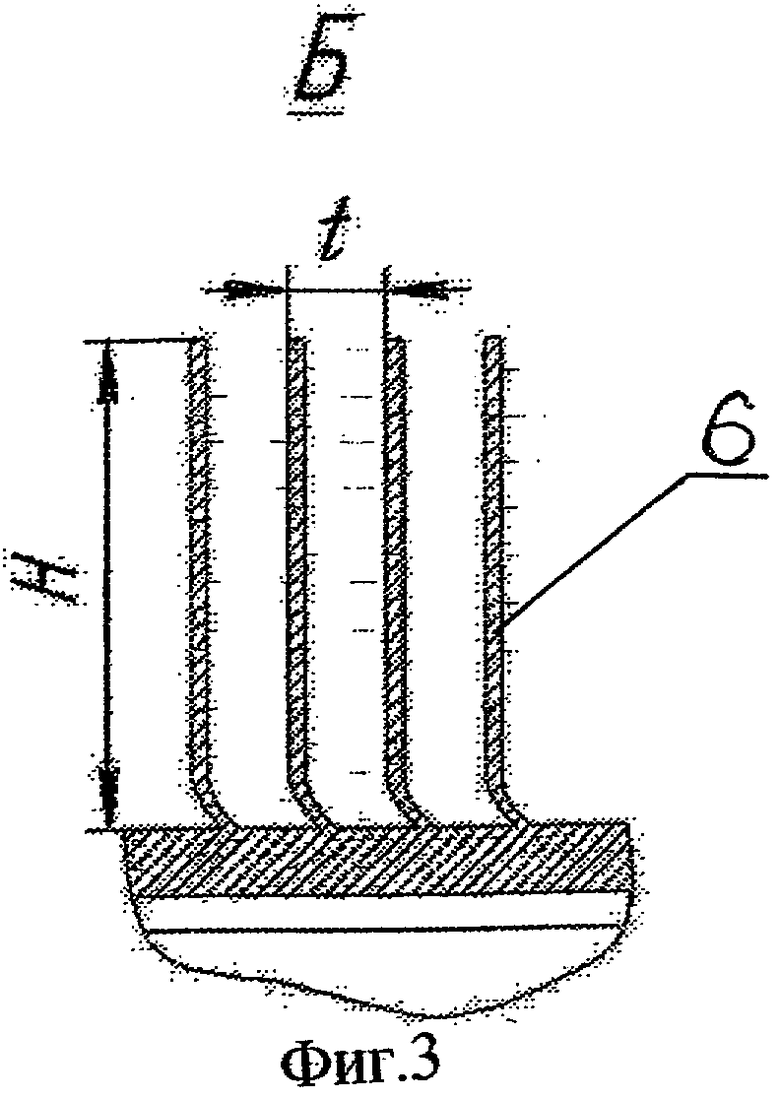

на фиг.3 - вид поперечных лепестковых ребер спереди;

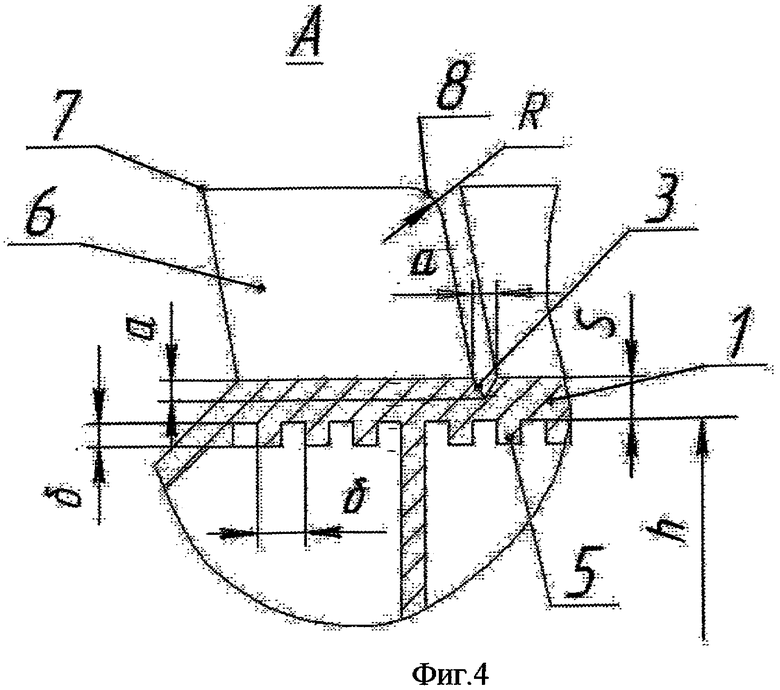

на фиг.4 - вид поперечных лепестковых ребер с торца плоской трубы;

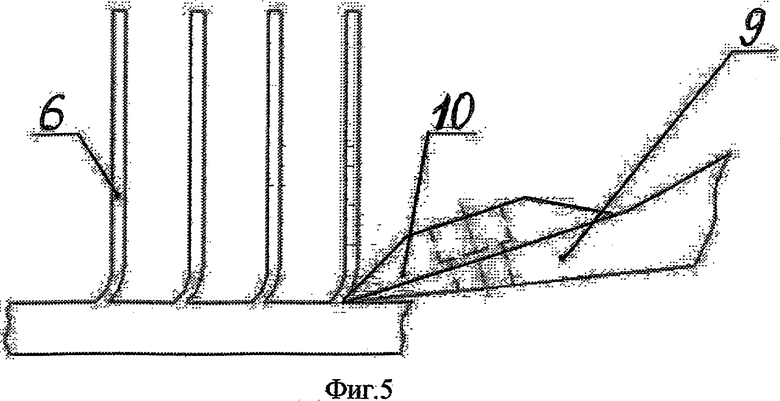

на фиг.5 изображена схема подрезания на поверхности теплообменника с отогнутыми ребрами, вид спереди;

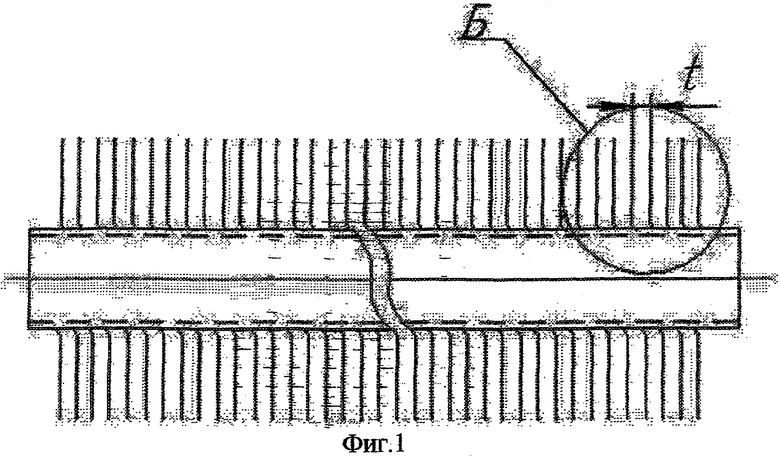

на фиг.6 - та же самая схема, вид в аксонометрии.

Теплообменный элемент выполнен в виде плоской трубы с толщиной стенки 1-S, с внутренним и внешним оребрением. Плоская труба с двух внешних боковых продольных сторон имеет стенки 2 треугольной формы и продольные треугольные канавки 3 с глубиной и шириной a=0,2-05S и шагом от 3 до 20 мм.

Внутреннее оребрение выполнено в виде продольных каналов 4 прямоугольного сечения. На продольных горизонтальных стенках продольных каналов 4 прямоугольного сечения выполнены низкие ребра 5 с шагом и высотой δ=0,05h-0,5h, где h - высота продольного канала 4. Ширина продольного канала 4 в=0,5h-3,0h.

Внешнее оребрение выполнено в виде поперечных лепестковых ребер 6 на внешних горизонтальных плоскостях трубы. Поперечные лепестковые ребра 6 выполнены ромбовидной формы, наклоненными к горизонтальной плоскости трубы в поперечном направлении и размещенными между продольными канавками 3. С одной стороны плоской трубы поперечные лепестковые ребра 6 наклонены в одну сторону, а с другой - в противоположную. Поперечные лепестковые ребра 6 выполнены с шагом t=0,1H-1,0H, где В - высота поперечного лепесткового ребра 6. Поперечное лепестковое ребро 6 имеет острую вершину 7 в носовой части и скругленную вершину 8 в хвостовой части. Радиус скругления R=0,1H-1,0H.

Теплообменный элемент работает следующим образом.

В продольные каналы 4 прямоугольного сечения внутреннего оребрения поступает один из теплоносителей. Движение теплоносителя по продольным каналам 4 сопровождается его интенсивным завихрением с помощью низких ребер 5. При этом происходит интенсивная передача тепла в стенки продольных каналов 4 в режиме турбулентного течения теплоносителя.

С внешней стороны поперечные лепестковые ребра 6 омываются другим теплоносителем, который, двигаясь между поперечными лепестковыми ребрами 6, интенсивно турбулизирует поток, увеличивая теплоотдачу. Этому способствует выполнение поперечных лепестковых ребер 6 наклонными к горизонтальной плоскости трубы в поперечном направлении - с одной стороны плоской трубы - в одну сторону, а с другой - в противоположную и с острой 7 вершиной лепесткового ребра в носовой части и скругленной 8 вершиной поперечного лепесткового ребра 6 в хвостовой части.

Способ изготовления теплообменного элемента осуществляют следующим образом.

Сначала изготовляют плоскую трубу с внутренним оребрением путем протяжки металла через фильеру, например, на прокатном стане.

Затем выполняют внешнее оребрение, для чего режущий инструмент 9 с роликом 10, закрепленным на нем, устанавливают к поверхности теплообменника под углом, который определяют экспериментально.

При движении режущего инструмента 9 вдоль формирующегося ребра 6 происходит отделение режущей кромкой слоя материала, который скользит между передней поверхностью режущего элемента 9 и роликом 10.

Отгибание образующихся ребер производят с постоянным углом отгибания и скоростью подрезания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ТЕПЛООБМЕННИКА | 2000 |

|

RU2200925C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 1993 |

|

RU2067738C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2759309C1 |

| Способ оребрения трубок теплообменников | 1988 |

|

SU1608003A1 |

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1989 |

|

SU1680419A1 |

| ТЕПЛООБМЕННАЯ ПОВЕРХНОСТЬ | 1990 |

|

RU2030702C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| Устройство для изготовления ребристых трубчатых радиаторов из плоских труб | 1986 |

|

SU1761427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ С ЧЕРЕДУЮЩИМИСЯ ВЫСТУПАМИ И ВПАДИНАМИ (ВАРИАНТЫ) И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2044606C1 |

Изобретение предназначено для применения в трубчатых элементах для теплообменных устройств и к технологии изготовления теплообменных аппаратов, а именно может быть использовано в машиностроении, теплоэнергетике, транспорте, холодильной промышленности, нефтегазопереработке. Теплообменный элемент выполнен в виде плоской трубы с толщиной стенки S с внутренним и внешним оребрением, причем труба с двух внешних боковых продольных сторон имеет стенки треугольной формы и продольные канавки с глубиной и шириной a=0,2-05S и шагом от 3 до 20 мм, внутреннее оребрение выполнено в виде продольных каналов прямоугольного сечения, на продольных горизонтальных стенках продольных каналов прямоугольного сечения выполнены низкие ребра с шагом и высотой 5=0,05h-0,5h, где h - высота продольного канала. Ширина продольного канала B=0,5h-3,0h, внешнее оребрение выполнено в виде поперечных лепестковых ребер на внешних горизонтальных плоскостях трубы. Поперечные лепестковые ребра выполнены ромбовидной формы наклоненными к горизонтальной плоскости трубы в поперечном направлении и размещенными между продольными канавками. С одной стороны плоской трубы поперечные лепестковые ребра наклонены в одну сторону, а с другой - в противоположную. Поперечные лепестковые ребра выполнены с шагом t=0,1H-1,0H, где Н - высота поперечного лепесткового ребра. Способ включает подрезание слоя материала на поверхности теплообменника и отгибания образующихся ребер, причем отгибание ребер осуществляют с постоянным углом отгибания и скоростью подрезания режущим инструментом, выполненным с вращающимся на нем роликом. Изобретение позволяет повысить интенсивность теплообмена теплообменного элемента путем увеличения поверхности теплообмена и турбулентности, а также повысить технологичность и упростить технологию изготовления. 2 н.п. ф-лы, 6 ил.

| Теплообменный элемент | 1988 |

|

SU1578436A1 |

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1989 |

|

SU1680419A1 |

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1984 |

|

SU1180127A1 |

| Способ оребрения трубок теплообменников | 1988 |

|

SU1608003A1 |

| Устройство для изготовления ребристых трубчатых радиаторов из плоских труб | 1986 |

|

SU1761427A1 |

| Фильер для волочения труб | 1961 |

|

SU145522A1 |

Авторы

Даты

2006-07-10—Публикация

2004-07-28—Подача