Изобретение относится к механической обработке материалов, а именно к способу получения поверхностей с чередующимися выступами и впадинами и инструменту для его осуществления, и может быть использовано в общем, энергетическом, химическом, холодильном и криогенном машиностроении.

В настоящее время актуальной проблемой является получение поверхностей с глубоким регулярным рельефом в виде чередующихся выступов и впадин. Такие поверхности, например в виде ребер на трубах, широко используются для интенсификации теплообменных процессов при конвективном и конденсационно-испарительном теплообмене. К таким изделиям относятся теплообменники и радиаторы, конденсаторы и испарители холодильных и криогенных машин, тепловые трубы, парогенераторы и другие устройства.

Наиболее распространенным высокопроизводительным методом получения оребрения является метод накатки, заключающийся в пластической деформации поверхности заготовки накатным инструментом.

Однако этот метод требует использования специализированного оборудования и дорогостоящего инструмента, причем каждый инструмент предназначен для получения оребрения конкретного шага и высоты, поскольку профиль впадины между ребрами полностью копирует профиль последнего накатного ролика.

Для холодильной и криогенной техники, а также для тепловых труб требуется получение ребер с шириной впадины между ними, измеряемой десятыми долями миллиметра. Существующие методы не позволяют получать такое оребрение и технологически ограничивают реализацию оптимальных параметров процессов теплообмена.

Поверхности теплообмена, выполненные в виде шипов, более эффективны по сравнению с рельефом в виде ребер. Для испарительного теплообмена целесообразно использование поверхностей типа ячеистых, имеющих глубокие впадины, образованные криволинейными выступами. Изготовление таких видов рельефа представляет значительную технологическую проблему и весьма трудоемко.

В технике широко используются щелевые фильтры, представляющие собой совокупность ребер на одной стороне фильтрующей поверхности, причем впадины между ребрами сообщаются с другой стороной фильтрующей поверхности. В настоящее время такие фильтры выполняются в виде сборной конструкции, что определяет высокую трудоемкость при изготовлении фильтров средней и тонкой очистки. В целом получение щелевых фильтров с тонкостью очистки до единиц микрометров представляет собой актуальную техническую проблему.

Упрочняющие и защитные покрытия большой толщины с заранее заданными свойствами широко используются в узлах трения и как средство защиты от коррозии. Повышение производительности процессов получения покрытий, расширение возможностей по управлению их свойствами является перспективным направлением, позволяющим экономить дефицитные легированные стали и сплавы.

Получение резьбового профиля на тонкостенных трубных заготовках методами резьбонарезания с удалением стружки сопряжено со значительной потерей прочности утоненной под реьзбой стенки трубы, а накатные методы резьбообразования требуют использования специализированного накатного оборудования и дорогостоящего инструмента, причем каждый инструмент предназначен для формообразования только одного типа резьбы конкретного шага и глубины профиля.

Таким образом, существует проблема создания способа, позволяющего использовать стандартное металлорежущее оборудование, простой инструмент, которым возможно получение резьбы различного профиля, диаметра, шага и глубины при минимальных отходах обрабатываемого материала. Существует также проблема повышения производительности процесса резьбонарезания и повышения качества резьбы при получении резьбового профиля обычным резцом на высокопластичных материалах, например на меди и алюминии.

Известен способ изготовления винтовых ребер на трубах, используемых в теплопередающих устройствах, заключающийся в подрезании поверхностных слоев материала и их деформации с помощью инструмента в виде резца, при этом обработка ведется без образования стружки. Такие поверхности увеличивают эффективность теплопередачи при конденсации и испарении.

Однако для осуществления известного способа не указаны геометрические характеристики инструмента и режимы обработки.

Известен также способ получения поверхностей с чередующимися выступами и впадинами, заключающийся в том, что при относительном движении инструмента и заготовки поверхностный слой заготовки подрезают инструментом, имеющим одну прямолинейную режущую кромку, и пластически деформируют подрезанный слой, сохраняя его на поверхности заготовки. Способ позволяет получать оребренные поверхности с гофрированными ребрами.

Однако с помощью описанных выше способов невозможно получить поверхности с заданными геометрическими и теплофизическими параметрами, а также выбрать режимные параметры обработки и геометрические характеристики инструмента.

Помимо этого, область использования известных способов ограничена получением поверхностей с чередующимися впадинами и выступами в узком диапазоне их типов и размеров.

В основу изобретения положена задача создать такой способ получения поверхности с чередующимися впадинами и выступами и инструмент для его осуществления, которые за счет выбора режимов обработки и геометрических параметров инструмента обеспечивают получение заданных геометрических характеристик обработанной поверхности, а также получение поверхностей различных типов и геометрических характеристик в зависимости от поставленной технической задачи.

Для этого в способе получения поверхностей с чередующимися выступами и впадинами, заключающемся в том, что при относительном движении инструмента и заготовки поверхностный слой заготовки подрезают инструментом, имеющим одну прямолинейную режущую кромку, и пластически деформируют подрезанный слой, сохраняя его на поверхности заготовки, согласно изобретению при получении выступов и впадин с параллельными боковыми сторонами профиля используют инструмент с главным углом ϕ выбранным по зависимости

ϕ arcsin[a/(S˙ ζ)] где а заданная толщина выступа;

S заданный шаг выступов профиля;

ζ коэффициент искажения профиля выступа, равный 0,9-1,1;

вспомогательный угол ϕ1 в плане инструмента выбирают равным

(90- Ψ ) где Ψ заданный угол отклонения выступа от вертикального (перпендикулярного к основе) положения;

а глубину внедрения инструмента t выбирают равной

t [h ˙ ζ -S˙ cos( ϕ-Ψ )/2]˙ (sinϕ /cos Ψ ), где h заданная высота выступов профиля, при этом величину подачи So инструмента выбирают равной заданному шагу профиля.

Такой выбор режимов обработки и геометрических параметров инструмента позволяет получить профиль с параллельными боковыми сторонами выступов заданных геометрических характеристик, таких как шаг S выступов профиля, высота h профиля, толщина а выступа, угол Ψ отклонения выступа от вертикального (перпендикулярного к основе) положения. В данном случае формирование профиля происходит без отходов материала.

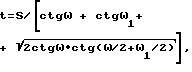

Кроме того, в способе получения поверхностей с чередующимися выступами и впадинами, заключающемся в том, что при относительном движении инструмента и заготовки поверхностный слой заготовки подрезают режущей кромкой инструмента и пластически деформируют подрезанный слой, сохраняя его на поверхности заготовки, согласно изобретению при получении выступов и впадин треугольного профиля глубину t внедрения инструмента выбирают по меньшей мере равной

t S/ ctgω + ctgω1+

ctgω + ctgω1+ где S заданный шаг выступов профиля;

где S заданный шаг выступов профиля;

ω и ω1 углы наклона боковых сторон треугольного профиля; при этом величину подачи So инструмента выбирают равной шагу S профиля, а направление подачи выбирают в сторону, противоположную режущей кромке, причем главный ϕ и вспомогательный ϕ1 углы выбирают равными соответственно углам ω и ω1 наклона боковых сторон треугольного профиля.

Указанный выбор глубины t внедрения инструмента, величины So подачи инструмента, направления подачи, углов ϕ и ϕ1 инструмента в плане позволяет получать треугольный профиль впадин. В данном случае формирование профиля происходит с минимальными отходами материала.

Для получения впадин с параллельными сторонами по существу с нулевой шириной необходимо главный угол ϕ выбрать большим или равным вспомогательному углу ϕ1 При этом впадина по существу с нулевой шириной является границей раздела материала поверхности заготовки.

Материал выступов в этом случае пластически деформирован, таким образом возможно получение более твердого и прочного слоя на поверхности заготовки.

Целесообразно дополнительно обрабатывать ранее обработанную поверхность с направлением главного движения инструмента под углом к направлению главного движения инструмента при первоначальной обработке.

Повторная обработка в другом направлении ранее полученных выступов и впадин позволяет получать рельеф на поверхности заготовки в виде шипов.

Для получения шипов различной конфигурации и размеров целесообразно при дополнительной обработке по крайней мере один из параметров: величину подачи So, глубину t внедрения инструмента, главный угол ϕ инструмента в плане, вспомогательный угол ϕ1 инструмента в плане, выбирать отличным от такового при первоначальной обработке.

Возможно в процессе первоначальной и/или дополнительной обработки изменять величину подачи So инструмента и/или глубину t внедрения инструмента.

Такое изменение режимов обработки делает возможным получение выступов и впадин с различной высотой и шагом на поверхности заготовки.

Целесообразно при обработке листовых заготовок обработку производить с обеих сторон листовой заготовки с несовпадающими направлениями главного движения инструмента, при этом сумму величин глубин внедрения инструмента при обработке обеих сторон выбирать больше исходной толщины листовой заготовки.

Такая двусторонняя обработка позволяет соединять впадины профилей обеих сторон листовой заготовки. При малой ширине полученных впадин хотя бы на одной стороне обработанная листовая заготовка представляет по существу аналог фильтрующей сетки.

Для создания композиционного слоя на поверхности заготовки целесообразно в процессе получения поверхностей с чередующимися выступами и впадинами либо после обработки впадины заполнять материалом со свойствами, отличными от свойств материала заготовки.

Также возможно в процессе получения поверхностей с чередующимися выступами и впадинам либо после обработки изменять свойства материала выступов.

При такой обработке обеспечивается получение композиционного слоя на поверхности заготовки, состоящего из слоев материала заготовки, являющегося матрицей, и материала-заполнителя, выбираемого в соответствии с поставленной технической задачей. Таким образом, возможно управление физическими, химическими и механическими свойствами поверхностного слоя обработанной заготовки.

Желательно в процессе обработки изменять конфигурацию поверхности резания и/или обрабатываемой, и/или обработанной поверхности, обеспечивая изменение конфигурации получаемых выступов.

Возможно глубину впадин на поверхности резания выбирать по крайней мере равной толщине выступов, полученных при основной обработке, обеспечивая получение сквозных отверстий на выступах, полученных при основной обработке.

Также целесообразно в процессе либо после обработки пластически деформировать вершины выступов с образованием площадок на вершинах выступов.

В некоторых случаях целесообразно вершины выступов деформировать до плотного соприкосновения боковых поверхностей образованных площадок.

Для получения ячеистого рельефа на поверхности заготовки в процессе получения поверхностей с чередующимися выступами и впадинами необходимо периодически разрывать по длине образующиеся выступы, отделять от заготовки один из концов выступа и изгибать отделенный конец выступа в направлении к инструменту.

Получаемая форма выступов криволинейна и в совокупности выступы образуют ячеистую структуру на поверхности заготовки с впадинами, сообщающимися между собой.

Возможно до обработки поверхности на заготовке формировать внутренние полости, причем расстояние от обрабатываемой поверхности заготовки до полости выбирать меньше глубины t внедрения инструмента.

Также желательно после обработки листовой или трубной заготовки со стороны, противоположной обработанной поверхности, выполнять полости, сообщающиеся с впадинами ранее обработанной поверхности.

Таким оразом, с помощью такой обработки обеспечивается получение по существу поверхности с фильтрующими свойствами, причем фильтрующая поверхность является щелевой.

В некоторых случаях целесообразно до и/или после обработки заготовки производить ее упругую и/или пластическую деформацию.

Для получения формы выступов и впадин различной конфигурации, а также для увеличения производительности процесса обработку возможно производить одним или несколькими инструментами, которым сообщать вращательное главное движение.

Для получения по существу резьбового треугольного симметричного профиля поверхности заготовки с шагом S и углом β между боковыми сторонами выступов для наружного резьбового профиля или между боковыми сторонами впадины для внутреннего резьбового профиля глубину t внедрения инструмента выбирают по меньшей мере равной

t 0,29 S ctg( β/2).

Наружный диаметр Do заготовки для получения наружного резьбового профиля выбирают из соотношения

Do D-0,71S ctg( β/2), где D заданный наружный диаметр по вершинам профиля.

Внутренний диаметр D2 заготовки для получения внутреннего резьбового профиля выбирают из соотношения

D2 D1-0,59S ctg( β/2), где D1 заданный диаметр резьбового профиля по его впадинам.

Также поставленная задача решается тем, что в инструменте для осуществления способа получения поверхностей с чередующимися выступами и впадинами, выполненном в виде резца, имеющего переднюю и главную заднюю поверхности, пересечение которых образует прямолинейную главную кромку, и вспомогательную заднюю поверхность, пересечение которой с передней поверхностью образует прямолинейную вспомогательную кромку, при этом главная кромка является режущей, согласно изобретению передний угол γ инструмента выбран в диапазоне γ 10-65о, а угол γ1 между основной плоскостью и линией пересечения передней поверхности с плоскостью, перпендикулярной к проекции вспомогательной кромки инструмента на основную плоскость, выбран в диапазоне γ1 30-80о, причем угол между передней и вспомогательной задней поверхностями инструмента тупой.

С помощью такого инструмента обеспечивается получение поверхностей с чередующимися выступами и впадинами различной конфигурации и размеров.

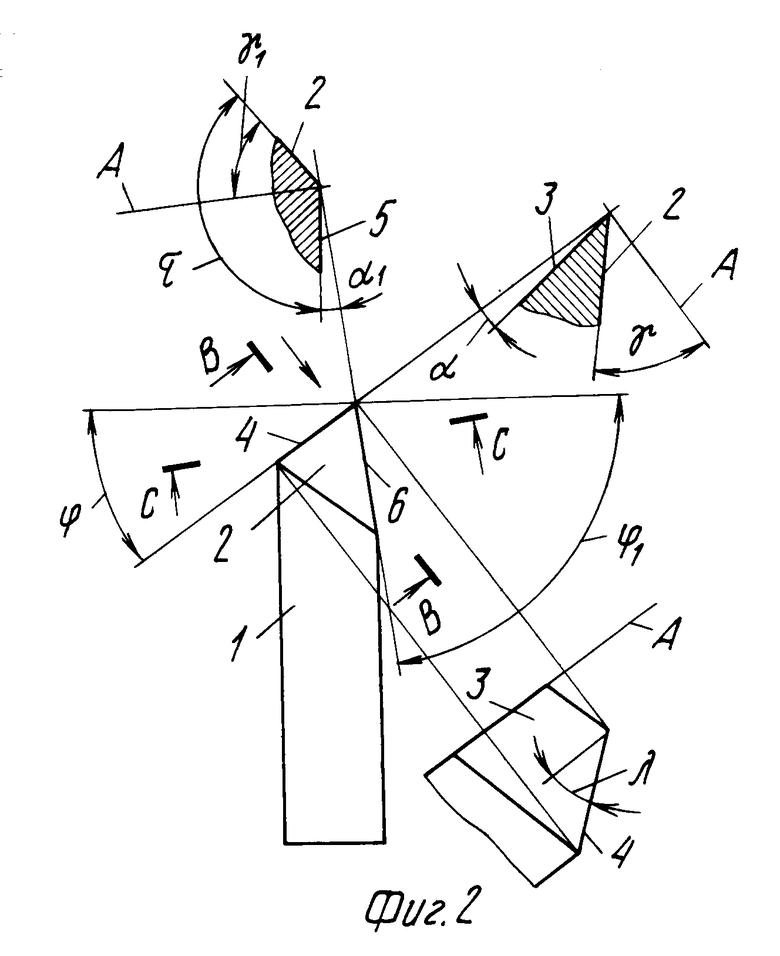

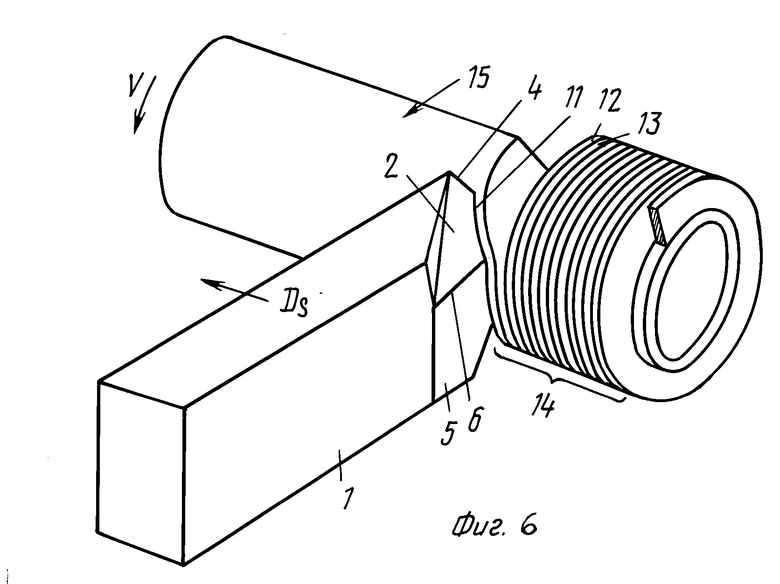

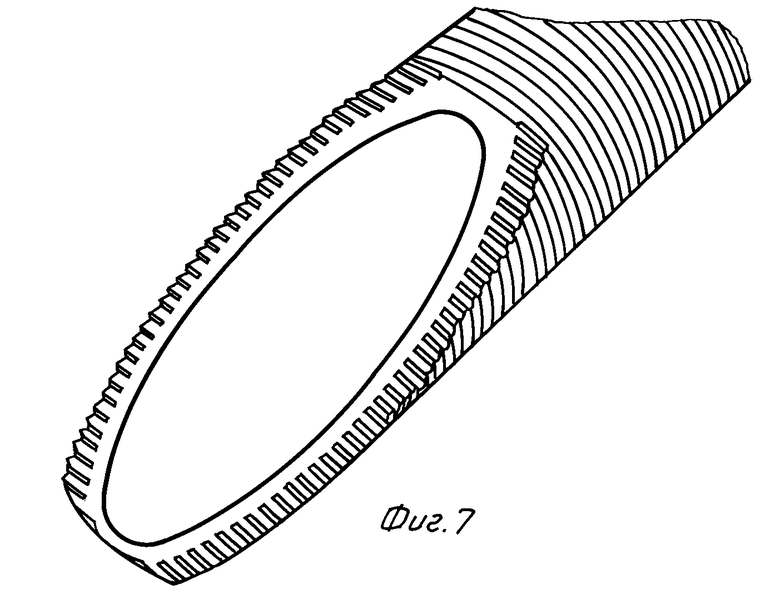

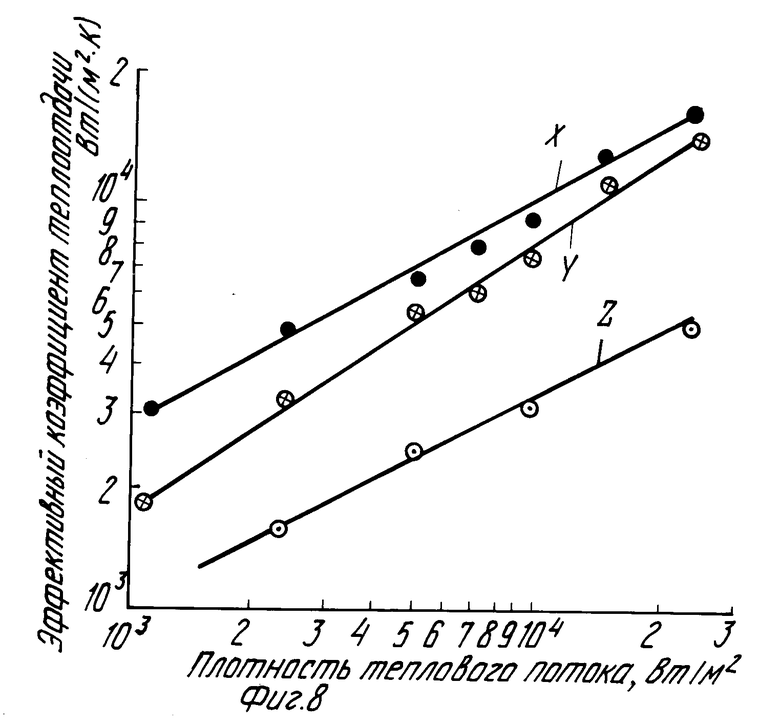

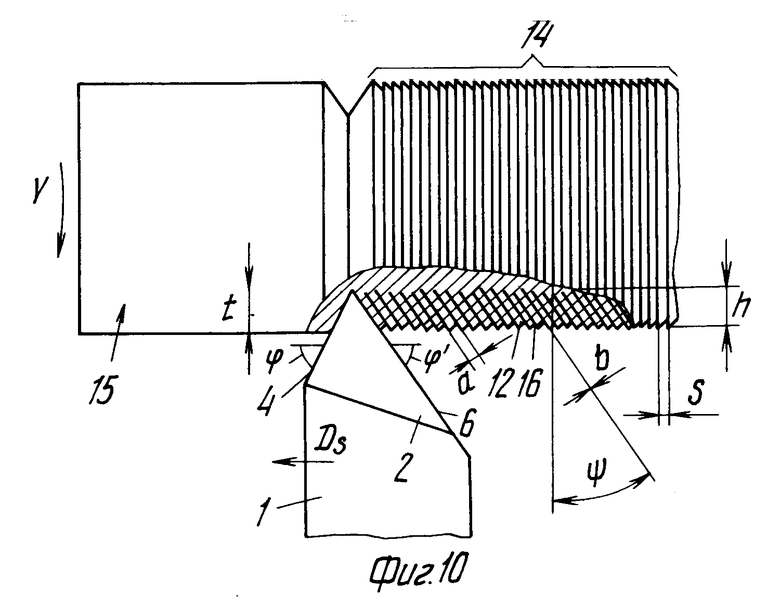

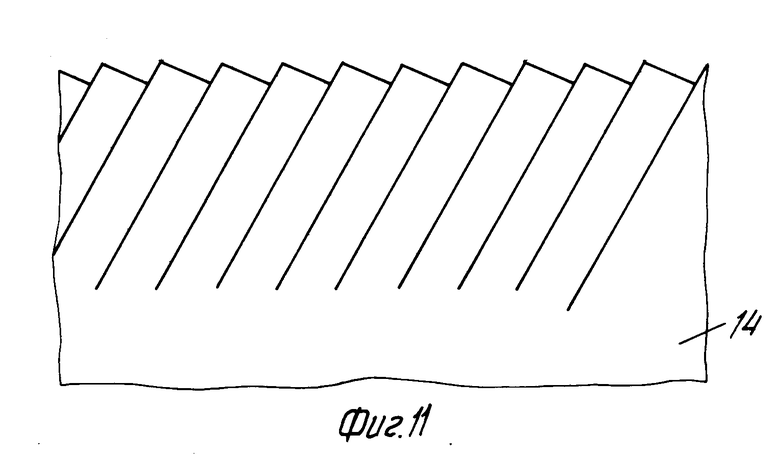

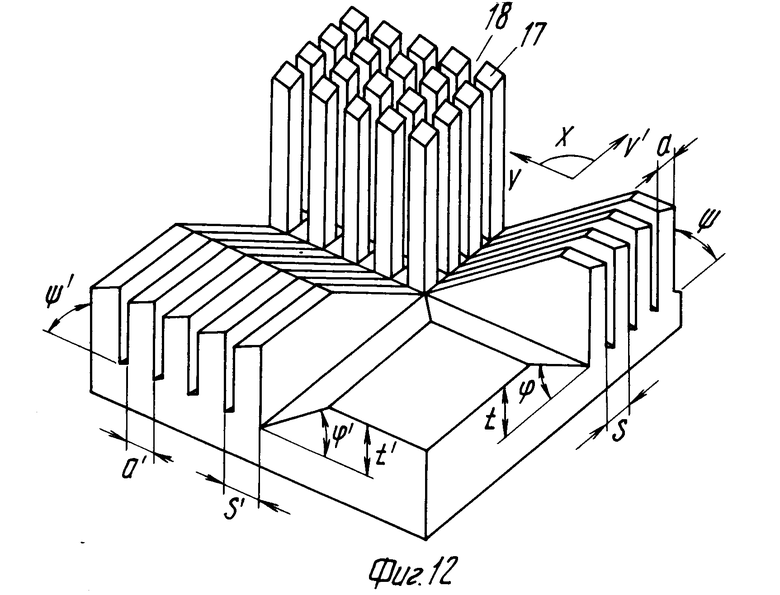

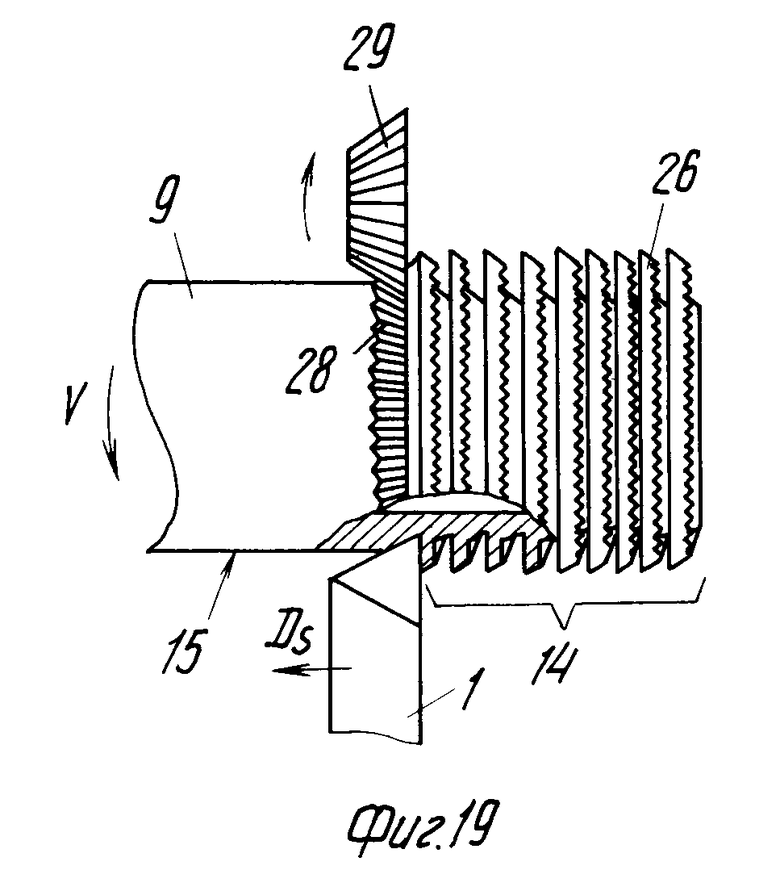

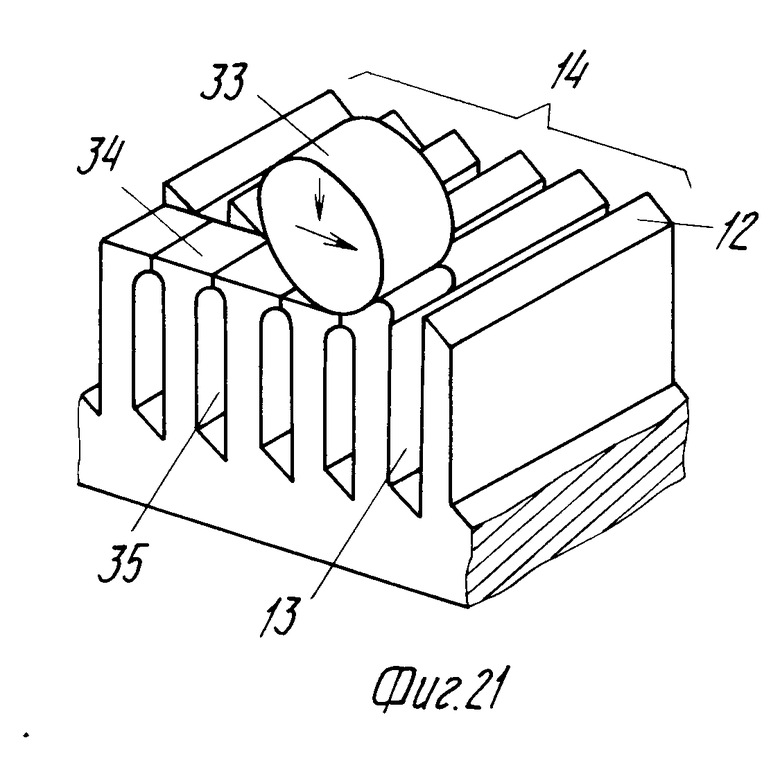

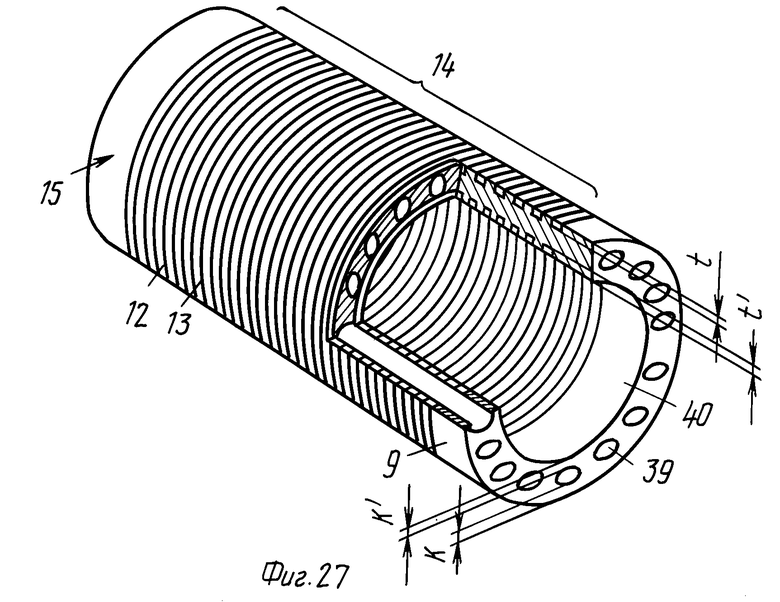

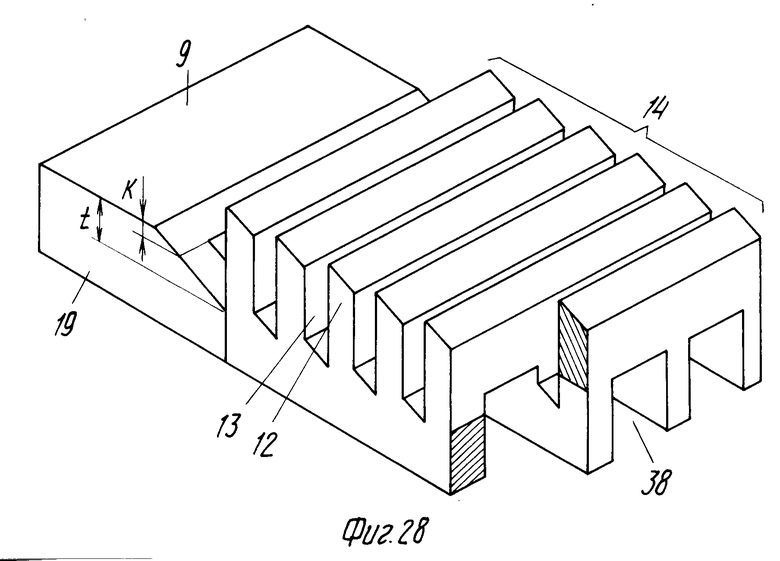

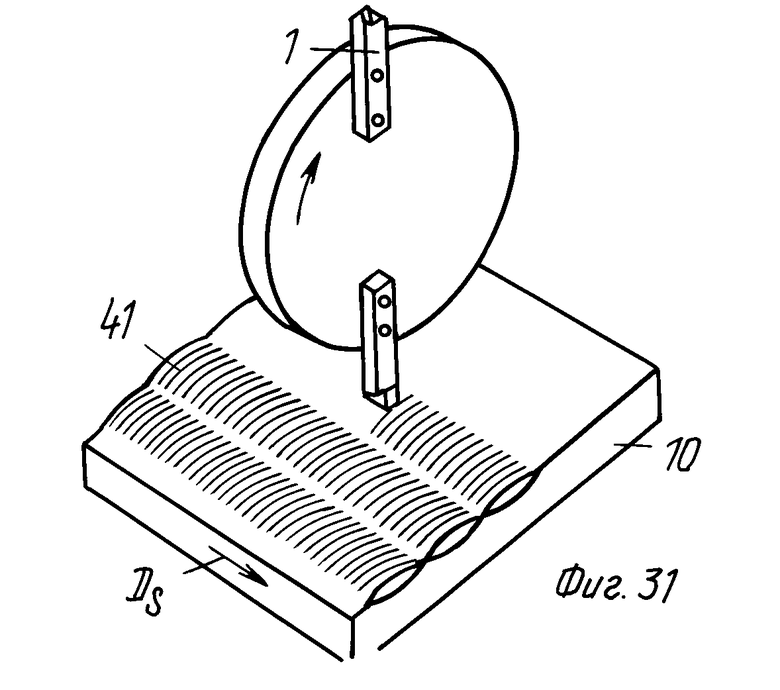

На фиг. 1 изображен предлагаемый инструмент для осуществления способа, общий вид; на фиг.2 инструмент с указанием геометрических параметров его рабочей части; на фиг.3 процесс получения поверхности с чередующимися выступами и впадинами с параллельными боковыми сторонами профиля на плоской заготовке; на фиг.4 сечение плоскостью D фиг.3; на фиг.5 сечение V-V на фиг.4; на фиг.6 процесс получения поверхности с чередующимися выступами и впадинами с параллельными боковыми сторонами профиля на цилиндрической заготовке; на фиг. 7 внешний вид оребренной поверхности, полученной на трубной заготовке; на фиг.8 показатели теплопередающей эффективности трубы с оребренной поверхностью; на фиг.9 профиль оребрения, обладающего капиллярными свойствами; на фиг. 10 процесс получения выступов и впадин с параллельными сторонами по существу с нулевой шириной впадин; на фиг.11 профиль полученных выступов и впадин на поверхности обработанной стальной заготовки по существу с нулевой шириной впадин; на фиг.12 рельеф поверхности в виде шипов, полученный дополнительной обработкой; на фиг.13 процесс получения оребрения с разным шагом, толщиной и высотой выступов на одной поверхности заготовки; на фиг.14 листовая заготовка после обработки с противоположных сторон; на фиг.15 вариант заполнения впадин проволочным материалом в процессе обработки; на фиг.16-18 варианты осуществления способа с изменением свойств материала выступов; на фиг.19 нанесение рифлений на поверхность резания в процессе получения чередующихся выступов и впадин; на фиг.20 процесс получения каналов под обработанной поверхностью при воздействии на поверхность резания; на фиг.21 процесс получения каналов под плоской поверхностью заготовки при деформировании вершин выступов; на фиг.22 профиль полученных каналов под поверхностью заготовки; на фиг.23а,b,c,d процесс получения рельефа в виде ячеек на поверхности заготовки; на фиг.24 внешний вид рельефа в виде ячеек на поверхности заготовки; на фиг.25 сечение плоскостью G фиг.24; на фиг.26-28 варианты осуществления способа с формированием полостей на заготовке до или после получения оребренной поверхности; на фиг.29 вариант осуществления способа с дополнительной деформацией обработанной заготовки; на фиг.30-33 варианты осуществления способа при вращательном главном движении инструментов; на фиг. 34 процесс получения выступов и впадин треугольного профиля, общий вид; на фиг.35 процесс получения несимметричного треугольного профиля.

Способ получения поверхностей с чередующимися выступами и впадинами с параллельными и треугольными сторонами профиля обеспечивается инструментом, который имеет одинаковую конфигурацию. Для получения поверхностей с чередующимися выступами и впадинами различного типа изменения в инструменте касаются только величины геометрических параметров его рабочей части, поэтому рассмотрим элементы и геометрические характеристики инструмента.

Инструмент 1 (фиг.1 и 2) для получения поверхностей с чередующимися выступами и впадинами выполнен в виде резца и имеет переднюю 2 и главную заднюю 3 поверхности, пересечение которых образует прямолинейную главную кромку 4, а также вспомогательную заднюю поверхность 5, пересечение которой с передней поверхностью 2 образует прямолинейную вспомогоательную кромку 6, при этом главная кромка 4 является режущей. Конструктивно инструмент 1 состоит из державки 7, предназначенной для его закрепления на станке, и рабочей части 8, посредством которой производится обработка.

Согласно изобретению передний угол γ инструмента 1 (фиг.2) между основной плоскостью А и линией пересечения передней поверхности 2 с плоскостью В-В, перпендикулярной к проекции главной кромки 4 на основную плоскость А, выбран в диапазоне γ= 10-65о, а угол γ1 между основной плоскостью А и линией пересечения передней поверхности 2 с плоскостью С-С, перпендикулярной к проекции вспомогательной кромки 6 инструмента 1 на основную плоскость А, выбран в диапазоне γ1 30-80о, причем угол τ между передней 2 и вспомогательной задней 5 поверхностями инструмента 1 тупой.

Конкретное сочетание углов γ и γ1 выбирается в зависимости от свойств обрабатываемого материала и поставленной технической задачи.

Превышение угла γ более 65о и γ1 более 80о недопустимо уменьшает прочность рабочей части 8 инструмента 1, что приводит к его разрушению в зоне главной режущей кромки 4.

Уменьшение угла γ менее 10о приводит к недопустимым пластическим деформациям подрезанного слоя 11, что не позволяет получать выступы и впадины заданной формы и геометрических параметров.

Уменьшение угла γ1 менее 30о приводит к отделению подрезанного слоя 11 в виде стружки от поверхности заготовки 10.

Рабочая часть 8 инструмента 1 выполняется в зависимости от обрабатываемого материала из инструментальных сталей или твердых сплавов. Плоские поверхности рабочей части 8 инструмента 1 обеспечивают технологичность его изготовления.

Способ получения поверхностей с чередующимися выступами и впадинами с параллельными боковыми сторонами профиля согласно изобретению заключается в том, что обрабатываемая поверхность 9 (фиг.3 и 4) заготовки 10 подрезается режущей кромкой 4 инструмента 1. Подрезанный слой 11 пластически деформируется передней поверхностью 2 инструмента 1 и в виде выступа 12 с параллельными боковыми сторонами сохраняется на заготовке 10. Инструменту 1 или заготовке 10 сообщается главное движение V, а также непрерывное, либо дискретное движение подачи Ds. Полученная совокупность выступов 12 и впадин 13 образует оребренную поверхность 14, которая заранее задается шагом S (фиг. 5), высотой h выступов 12 профиля, толщиной а выступов 12 и углом Ψ отклонения выступов 12 от вертикального (перпендикулярного к обрабатываемой поверхности 9 заготовки 10) положения. Для получения оребренной поверхности 14 с заданными параметрами выступов 12 и впадин 13 главный угол ϕ в плане инструмента 1 (фиг.2,5) выбирают из соотношения

ϕ arcsin[a/(S ˙ ζ )] где ζ коэффициент искажения профиля выступа 12 (ребра) равный 0,9-1,1.

Коэффициент ζ искажения профиля выступа 12 выбирается экспериментальным путем в указанных интервалах и зависит от свойств обрабатываемого материала.

Глубину t внедрения инструмента 1 с учетом выбранного главного угла ϕ в плане инструмента 1 выбирают из соотношения

t [h ˙ ζ -S˙ cos( ϕ -Ψ )/2]˙ (sin ϕ /cosΨ ).

Вспомогательный угол ϕ1 в плане инструмента 1 выбирают равным (90- Ψ), обеспечивая заданный угол Ψ отклонения выступов 12 от вертикального положения. Заданный шаг S выступов 12 обеспечивается выбором величины подачи So S.

Таким образом, выбранные геометрические параметры инструмента 1 и режимы обработки позволяют получить оребренную поверхность 14 на плоских заготовках 10 (фиг. 3) и на цилиндрических заготовках 15 (фиг.6) с заданным сочетанием геометрических характеристик, обеспечивающих оптимальные теплофизические параметры такой оребренной поверхности 14.

П р и м е р 1. Требовалось получить оребренную поверхность 14 с чередующимися выступами 12 и впадинами 13 с параллельными боковыми сторонами выступов 12 с шагом S, равным 1,0 мм, толщиной а выступа 0,5 мм, высотой h выступа 2,2 мм, углом отклонения выступа Ψ от вертикального положения 10о. Ранее экспериментально установлено, что для меди коэффициент ζ искажения профиля выступа 12 (ребра) равен 1,04. В соответствии с изобретением были выбраны главный угол ϕ инструмента 1 в плане 28,7о, глубина внедрения t инструмента 0,89 мм, вспомогательный угол ϕ1 80о, величина подачи So инструмента 1,0 мм. В качестве заготовки 15 использовалась медная труба диаметром 18 мм с толщиной стенки 1,5 мм. После обработки на токарном станке получена оребренная поверхность 14 с чередующимися выступами 12 и впадинами 13 требуемых геометрических характеристик, внешний вид которой в виде косого среза трубы представлен на фиг.7.

Оребренная поверхность 14 на трубах необходима для теплообменников тепловых и атомных станций, конденсаторов и испарителей холодильних и криогенных машин, для тепловых труб, парогенераторов и других теплопередающих устройств.

На фиг.8 представлена зависимость эффективного коэффициента теплоотдачи α от плотности теплового потока q для медных оребренных труб, полученных согласно изобретению, при их использовании в качестве испарителей промышленных холодильных фреоновых установок. График Х представлен для процесса испарения чистого фреона на медной оребренной трубе исходного диаметра 20 мм и исходной толщиной стенки 2 мм со следующими параметрами оребренной поверхности: шагом S выступов 12 (ребер) оребренной поверхности 0,7 мм, высотой h ребер 2,2 мм, толщиной а ребер 0,32 мм с вертикальными ребрами ( Ψ= 0). На графике (фиг. 8) изображены также данные по тепловой эффективности трубы с оребрением, полученным методом накатки роликами на трубе с аналогичным исходным диаметром и толщиной стенки, при этом параметры оребренной поверхности: S 1,25 мм, h 1,05 мм, а 0,45 мм (график Y). График Z представляет зависимость эффективного коэффициента теплоотдчи для неоребренной трубы. Как видно из графиков, эффективный коэффициент теплоотдачи для трубы, оребренной по предлагаемому способу, на 25-40% выше, чем для трубы с оребрением, полученным накаткой.

П р и м е р 2. Требовалось получить на заготовке 10 из листовой латуни толщиной 0,2 мм поверхность 14 с чередующимися выступами 12 и впадинами 13 (оребренную поверхность) с параллельными боковыми сторонами выступов 12 с шагом S равным 0,19 мм, толщиной а выступа 0,1 мм, высотой h выступа 0,44 мм, с вертикальным положением ребер (Ψ 0). Ранее экспериментально установлено, что для латуни коэффициент ζ искажения профиля выступа 12 (ребра) равен 1,03. В соответствии с изобретением были выбраны: главный угол ϕ инструмента 1 в плане 30,4о, глубина t внедрения инструмента 0,15 мм, вспомогательный угол ϕ1 90о, величина подачи So инструмента 0,19 мм.

На фиг. 9 представлен профиль полученного оребрения при увеличении в 98 раз. Такая поверхность, имеющая ширину впадины 0,09 мм, обладает капиллярными свойствами и может быть использована, например, в качестве фитильной структуры тепловой трубы.

Помимо использования оребренных поверхностей 14 для теплообменных устройств, такие поверхности могут быть успешно использованы в качестве основы для нанесения покрытий. Например, покрытие из оксида алюминия, нанесенное на деталь из низкоуглеродистой стали с оребренной наружной цилиндрической поверхностью 14, выдержало в 16 раз больше термоциклов по сравнению с покрытием, нанесенным на поверхность, подготовленную пескоструйной обработкой.

Также оребренные поверхности 14 с малой шириной впадин 13 и с выступами 12, не перпендикулярными к основе, могут быть использованы для подготовки поверхности детали под склеивание.

Для получения впадин 16 по существу с нулевой шириной b главный угол ϕ в плане инструмента 1 выбирают большим или равным вспомогательному углу ϕ1 в плане инструмента 1 (фиг.10).

Впадины 16 в этом случае являются границами раздела материала поверхности заготовки 15. При равенстве углов ϕ и ϕ1 обеспечивается получение оребренной поверхности 14 с шириной впадины b, соизмеримой с шероховатостью боковых сторон выступов 12 профиля. В случае выбора угла ϕ больше угла ϕ1 за счет дополнительного давления вспомогательной кромки 6 инструмента 1 на боковую поверхность образующегося выступа 12 обеспечивается уплотнение полученной оребренной поверхности 14.

Выступы 12 (ребра), деформированные в процессе обработки, обладают повышенной прочностью и твердостью, что позволяет использовать этот способ для упрочнения поверхности деталей. Такая обработка улучшает эксплуатационные свойства деталей, например их износостойкость. Целесообразна также дополнительная размерная обработка детали по вершинам полученных выступов 12, например, шлифованием или обточкой.

П р и м е р 3. На цилиндрической заготовке 15 требовалось получить оребренную поверхность 14 с впадинами 16 по существу с нулевой шириной b, с толщиной а выступов 0,19 мм, шагом S равным 0,21 мм, высотой h профиля 0,78 мм, углом Ψ отклонения выступов 30о. Обрабатываемый материал заготовки 15 коррозионно-стойкая сталь (С 0,12% Cr 18% Ni 10% Ti 1%). Ранее экспериментально установлено, что для этой марки стали коэффициент ζ искажения профиля выступа 12 (ребра) равен 1,00. В соответствии с изобретением были выбраны: главный угол ϕ инструмента 1 в плане 60,5о, глубина t внедрения инструмента 0,72 мм, вспомогательный угол ϕ1 60о, величина подачи So инструмента 0,21 мм.

На фиг.11 представлен продольный срез полученной оребренной поверхности 14 при увеличении в 54 раза. Такая поверхность ялвяется упрочненной и обладает большей твердостью и прочностью, чем материал заготовки, который в данном случае не может подвергаться закалке. Аналогично могут быть упрочнены другие незакаливаемые материалы, например медь, алюминий, титан, низкоуглеродистые стали.

Границы раздела поверхностного слоя материала заготовки (впадины 16 по существу с нулевой шириной) могут быть использованы как каналы для проникновения легирующего элемента вглубь заготовки при последующей химико-термической обработке. Это позволяет насыщать поверхностный слой заготовки при диффузии легирующего элемента с боковых сторон ребер, что ускоряет процесс получения легированных слоев большой толщины.

Производя дополнительную обработку ранее оребренной поверхности 14 с направлением V1 главного движения инструмента 1 под углом κ к направлению V главного движения инструмента 1 при первоначальной обработке, возможно получение чередующихся выступов 17 и впадин 18 на поверхности заготовки 10 в виде шипов (фиг.12).

Дополнительную обработку можно производить тем же инструментом 1 и с теми же режимами, что и первоначальную. По существу обработка в этом случае производится дважды в двух различных направлениях по одной и той же поверхности заготовки 10.

Возможен вариант реализации способа, когда при дополнительной обработке изменяют по сравнению с первоначальной обработкой по крайней мере один из параметров: величину подачи So, глубину t внедрения инструмента, главный угол ϕ инструмента в плане, вспомогательный угол ϕ1 инструмента в плане.

Таким образом, возможно получение выступов 17 в виде шипов различной формы и размеров как за счет выбора режимов обработки и геометрии инструмента 1, так и за счет выбора направления дополнительной обработки, отличающегося от направления основной обработки на угол κ

На фиг. 12 представлен вариант реализации способа, при котором дополнительная обработка в направлении V1 производилась при угле ϕ1большем, чем угол ϕ первоначальной обработки, величина подачи So1меньше величины So первоначальной обработки. Остальные параметры обработки оставались неизменными.

Поверхности с выступами 17 в виде шипов имеют большую площадь теплообмена, форма и размеры шипов выбираются в зависимости от заданных теплофизических характеристик поверхности.

Такие поверхности могут быть также использованы для получения композиционной структуры путем заполнения впадин 18 материалом с другими свойствами. Конфигурация и размеры выступов 17 в виде шипов, а также материал-заполнитель выбираются в зависимости от поставленной технической задачи. Кроме того, поверхности с выступами 17 в виде шипов могут использоваться как поглотители акустического или электромагнитного излучений, как развитая поверхность катализатора, в качестве электродов различного типа или как декоративные поверхности.

При необходимости получения на одной поверхности заготовки 15 профиля с чередующимися выступами 12 и впадинами 13 различных геометрических параметров в процессе первоначальной или дополнительной обработки изменяют хотя бы один из режимных параметров обработки, таких как величину подачи So и глубину t внедрения инструмента 1.

Таким образом, на различных участках поверхности заготовки 15 (фиг.13), например трубы, можно получить поверхность с чередующимися выступами 12 и впадинами 13 различного шага S, толщины а и высоты h выступов 12. Это обеспечивает оптимальное распределение теплофизических характеристик по длине трубы.

Способ может быть использован для обработки листовой заготовки 19 с двух сторон (фиг. 14). При этом направления главного движения инструмента 1 при обработке каждой из сторон листовой заготовки 19 не должны совпадать, а сумма величин глубин внедрения инструменрта t и t1 при обработке обеих сторон должна быть больше исходной толщины Н листовой заготовки 19. Режимы обработки и геометрические параметры инструмента 1 при обработке противоположных сторон листовой заготовки 19 могут быть различными.

Такая двусторонняя обработка позволяет соединять впадины 13 профилей обеих сторон листовой заготовки 19 (фиг.14). Если на одной из сторон листовой заготовки 19 получить оребренную поверхность 14 с шириной впадины 13 несколько микрометров, то обработанная листовая заготовка 19 будет представлять собой по существу фильтрующую поверхность щелевого типа для тонкой очистки. В качестве листовой заготовки 19 может использоваться металлическая фольга или полимерная пленка толщиной от десятых долей миллиметра до единиц миллиметров. До или после обработки из листовой заготовки 19 целесообразно сформировать цилиндрический элемент, который может быть использован как фильтрующий патрон.

П р и м е р 4. Требовалось на листовой заготовке 19 из латуни толщиной Н, равной 0,30 мм, получить с двух сторон оребренные поверхности 14 следующих параметров. Для первой стороны: шаг S 0,02 мм, толщина выступа а 0,012 мм, высота выступа h 0,3 мм, с углом отклонения выступов 12 (ребер) от вертикального положения Ψ= 15о. Для второй стороны: шаг S1 0,22 мм, толщина выступа а1 0,11 мм, высота выступа h1 0,5 мм, с вертикальным положением выступов 12 ( ϕ1 0о).

Для латуни коэффициент ζ искажения профиля выступа 12 (ребра) равен 1,03. В соответствии с изобретением для обработки первой стороны заготовки 19 были выбраны: главный угол ϕ инструмента 1 в плане 35,6о, глубина t внедрения инструмента 0,18 мм, вспомогательный угол инструмента ϕ1 75о, величина подачи So инструмента 0,02 мм. Для обработки второй стороны были выбраны: главный угол ϕ1 инструмента в плане 29,0о, глубина t1 внедрения инструмента 0,20 мм, вспомогоательный угол инструмента ϕ11 90о, величина подачи So1 инструмента 0,22 мм. Таким образом, сумма глубин внедрения инструмента 1 при обработке двух сторон листовой заготовки 19 выбрана большей, чем исходная толщина Н заготовки 19 (0,38 и 0,3 мм соответственно), что обеспечило соединение впадин 13, полученных на разных сторонах заготовки 19.

Обработанная с обеих сторон листовая заготовка 19 представляет собой по существу фильтрующую перегородку для тонкой очистки жидкостей или газов. Ширина впадин 13 оребренной поверхности 14 первой стороны для рассмотренного примера составляет 7,3 мкм. Поскольку фильтрующая поверхность является щелевой, возможна ее легкая очистка от загрязнений путем, например, изменения на противоположное направления движения фильтруемой среды.

В процессе получения поверхностей 14 с чередующимися выступами 12 и впадинами 13 либо после обработки возможно частичное или полное заполнение впадин 13 материалом со свойствами, отличными от свойств материала заготовки 15. Материл заполнитель 20 выбирается в зависимости от поставленной технической задачи. Так для деталей, работающих в условиях интенсивного износа, целесообразно заполнять впадины 13 материалом с высокой износостойкостью, например закаленной стальной проволокой круглого или прямоугольного сечения (фиг. 15). После заполнения впадин 13 при необходимости можно дополнительно уплотнить заполнитель 20 во впадинах 13. Целесообразно также произвести размерную обработку, удалив вершины выступов 12 вместе с частью заполнителя 20. Таким образом, возможно получение по существу композиционной структуры поверхностного слоя обработанной заготовки 15. Например, на поверхности обработанной цилиндрической заготовки 15 из дешевой низкоуглеродистой стали можно получить слой, близкий по свойствам к закаленной легированной стали.

При необходимости достижения, например, антифрикционных свойств поверхности впадины 13 могут заполняться фторопластом в виде порошка или ленты.

Возможно также гальваническое заращивание впадин 13 либо их заполнение с использованием плазменного напыления. В некоторых случаях целесообразно заполнять впадины 13 порошковым материалом со связующим либо без такового, например порошками твердого сплава либо керамики.

При заполнении впадин 13 в процессе обработки возможно уплотнение заполнителя 20 при формировании выступа 12 непосредственно за счет его деформации.

При необходимости возможна дополнительная обработка давлением либо термомеханическая обработка полученной поверхности.

Заполнителем 20 могут быть проволочные, порошковые, волокнистые и другие металлические и неметаллические материалы.

В процессе получения поверхностей с чередующимися выступами 12 и впадинами 13 либо после обработки можно изменять свойства материала выступов 12. Например, после обработки можно произвести диффузионное насыщение материала выступов 12 на всю толщину либо насытить боковые поверхности выступов 12, не насыщая их центральной части.

П р и м е р 5. На цилиндрической заготовке 15 из коррозионно-стойкой стали (С 0,12% Cr 18% Ni 10% Ti 1%) требовалось получить упрочненный слой, состоящий из чередующихся выступов 12 и впадин 13, с сохранением исходных механических свойств центральной части выступов 12. Заданные параметры оребренной поверхности 14: шаг S 1,5 мм, с углом отклонения выступов 12 (ребер) от вертикального положения Ψ= 15о. В соответствии с изобретением выбраны следующие параметры обработки: главный угол ϕ инструмента 1 в плане 39о, глубина t внедрения инструмента 0,83 мм, вспомогательный угол ϕ1инструмента 1 в плане 75о, величина подачи So инструмента 0,56 мм. После получения оребренной поверхности 14 производилась термохимическая обработка в среде AlCl3 при 1000оС в течение 4,5 ч. В результате термохимической обработки на боковых сторонах выступов 12 получен слой 21 (фиг.16, увеличение в 50 раз) раствора Fe-Al высокой твердости толщиной 0,15 мм, при этом ширина впадины 13 уменьшилась, а центральная часть выступов 12 осталась без изменения. Для трущихся поверхностей деталей целесообразна также последующая размерная обработка вершин выступов 12, например шлифованием. Такая упрочненная поверхность обладает повышенной износостойкостью из-за большой твердости слоя 21, а также способностью воспринимать ударные нагрузки благодаря пластичности центральной части выступов 12. Впадины 13 небольшой ширины могут служить полостями для удержания смазки и сбора продуктов износа трущейся пары.

В некоторых случаях целесообразно одновременно с изменением свойств материала выступов 12 произвести заращивание впадин 13.

П р и м е р 6. На цилиндрической заготовке 15 из низкоуглеродистой стали (С 0,10% ) требовалось получить коррозионно-стойкий упрочненный слой. Для этого на цилиндрической заготовке 15 была получена поверхность с чередующимися выступами и впадинами со следующими геометрическими параметрами: шаг S 0,35 мм, толщина выступа а 0,23 мм, высота выступа h 0,6 мм, с углом отклонения выступов 12 (ребер) от вертикального положения Ψ 5о. Ранее установлено, что коэффициент ζ искажения профиля выступа 12 (ребра) для такой стали равен 1,00. Для получения такой поверхности в соответствии с изобретением были выбраны следующие параметры обработки: главный угол ϕ инструмента 1 в плане 41,1о, глубина t внедрения инструмента 0,3 мм, вспомогательный угол ϕ1инструмента 1 в плане 85о, величина подачи So инструмента 0,35 мм. После получения выступов и впадин производилась термохимическая обработка с диффузионным насыщением выступов (ребер) хромом на всю их толщину в течение 2 ч. После обработки на поверхности заготовки 15 получен сплошной слой, состоящий из чередующихся интерметаллидов 22 и 23 (фиг.17, увеличение в 80 раз) высокой твердости.

Рассмотрим еще один вариант конкретного выполнения способа.

На плоской заготовке 10 из низкоуглеродистой стали (С 0,10%) требовалось получить сплошной упрочненный слой, способный воспринимать ударные нагрузки. Для этого на заготовке 10 была получена поверхность с чередующимися выступами и впадинами со следующими геометрическими параметрами: шаг S 0,35 мм, толщина выступа а 0,25 мм, высота выступа h 0,7 мм, с углом отклонения выступов 12 (ребер) от вертикального положения Ψ= 7о. Для получения такой поверхности в соответствии с изобретением были выбраны следующие параметры обработки: главный угол ϕ инструмента 1 в плане 45,6о, глубина t внедрения инструмента 0,41 мм, вспомогательный угол ϕ1 инструмента 1 в плане 83о, величина подчи So инструмента 0,35 мм. После получения выступов и впадин производилась термомеханическая обработка с диффузионным насыщением выступов 12 (ребер) алюминием в течение 4 ч при 1000оС. В результате на поверхности заготовки 10 получено сплошное покрытие, состоящее из чередующихся слоев интерметаллида 24 (фиг.18, увеличение в 80 раз), твердого раствора Fe-Al 25 и материала заготовки 10 в центральной части выступов 12.

Для получения выступов 26 (фиг.19) и выступов 27 (фиг.20) различной конфигурации в процессе обработки целесообразно воздействовать по крайней мере на одну из поверхностей: на поверхность 28 резания, на обрабатываемую 9 или на обработанную 14 оребренную поверхности. Такое воздействие изменяет конфигурацию этих поверхностей и может осуществляться, например, накаткой рифлений накатным роликом 29, прорезанием канавок, чеканкой углублений или другими способами.

Изменение конфигурации обрабатываемой поверхности 9 позволяет формировать разрывы на верхней части выступов 26.

Изменение конфигурации поверхности 28 резания позволяет изменять конфигурацию выступов 26 за счет изменения рельефа их боковых поверхностей (фиг. 19).

Изменение конфигурации обработанной оребренной поверхности 14 позволяет также изменять конфигурацию выступов 26 путем их деформирования, например деформирования их вершин.

Для получения сквозных отверстий 30 (фиг.20) на выступах 27, полученных при основной обработке, необходимо глубину формируемых на поверхности 23 резания впадин 31 выбрать по крайней мере равной толщине образуемых выступов 27. При комбинации этого способа со способом получения впадин 16 по существу нулевой ширины возможно получение прямолинейных либо спиральных каналов 32 под поверхностью обработанной заготовки 15.

Для уменьшения ширины впадины 13 (фиг.21) в ее верхней части необходимо непосредственно в процессе, либо после обработки, пластически деформировать вершины выступов 12, например, цилиндрическим роликом 33, сферическим выглаживателем, металлическими щетками, либо другим известным способом. При такой обработке на вершинах выступов 12 образуются площадки 34. В некоторых случаях деформирование вершин выступов 12 целесообразно производить до плотного соприкосновения боковых поверхностей площадок 34. В этом случае возможно получение каналов 35 под поверхностью плоской 10 или цилиндрической 15 обработанной заготовки.

П р и м е р 7. Требовалось получить прямолинейные каналы 35 под плоской поверхностью медной заготовки 10. Каналы 35 получены в два этапа при обработке на строгальном станке. На первом этапе на поверхности заготовки 10 была получена оребренная поверхность 14 со следующими геометрическими параметрами: шаг S 1,4 мм, толщина выступа а 0,8 мм, высота выступа h 4,3 мм, с вертикальным положением выступа 12 (Ψ 0о). Для получения такой оребренной поверхности 14 в соответствии с изобретением были выбраны следующие параметры обработки: главный угол ϕ инструмента 1 в плане 33,3о, глубина t внедрения инструмента 2,1 мм, вспомоготельный угол ϕ1 инструмента 1 в плане 90о, величина подачи Soинструмента 1,4 мм. На втором этапе производилось деформирование вершин выступов 12 сферическим выглаживателем за четыре прохода вдоль выступов 12 (ребер) с величиной дискретной подачи So 0,7 мм. В результате получены каналы 35 под плоской поверхностью заготовки 10, профиль которых представлен на фиг.22 с увеличением в 4,7 раза. Такая обработанная заготовка 10 после формирования отражающей поверхности может быть использована в качестве охлаждаемого зеркала мощного лазера.

Для получения рельефа на поверхности в виде равномерно расположенных ячеек (впадин), образованных выступами 36 (фиг.23) с криволинейными боковыми сторонами, необходимо периодически разрывать по длине образующиеся выступы 36 (фиг. 23а). Разрыв выступа 36 (ребра) осуществляют инструментом 1 в зоне его вспомогательной кромки 6 за счет создания предельных усилий растяжения в выступе 36. При дальнейшем движении инструмента 1 один конец выступа 36 отделяют от заготовки 10 и изгибают этот конец выступа 36 в направлении к инструменту 1 (фиг. 23b). Изгиб конца выступа 36 происходит за счет разности напряжений, действующих вдоль выступа 36 на его противоположных сторонах. При формировании выступа 36 на последующем проходе инструмента 1 (фиг.23с) ранее изогнутый конец выступа 36 контактирует с боковой поверхностью формируемого выступа 36, что приводит к разрыву формируемого выступа 36 именно в месте контакта. При дальнейшем движении инструмента 1 формируемый выступ 36 контактирует с другим изогнутым концом выступа 36, сформированного на предшествующем проходе инструмента 1, что обеспечивает следующий разрыв выступа 36 также в месте контакта (фиг.23d).

Внешний вид полученного рельефа в виде ячеек на поверхности заготовки 10 представлен на фиг.24. При разрыве выступа 36 и изгибе его конца происходит отделение изогнутого конца выступа 36 от заготовки 10 с образованием зазора 37 (фиг.25). Наличие множества зазоров 37 в нижней части полученных выступов 36 на обработанной поверхности заготовки 10 обеспечивает проницаемость рельефа для жидкостей в различных направлениях, а не только вдоль выступов 36.

Рельеф в виде ячеек обладает капиллярными свойствами и может быть использован в качестве фитильной структуры тепловых труб. Проницаемость такого рельефа в различных направлениях позволяет по сравнению с оребренной поверхностью 14 более равномерно распределять рабочую жидкость по всей поверхности тепловой трубы. Также возможно использование рельефа в виде ячеек в качестве поверхностей испарения и конденсации.

Одна из боковых поверхностей выступов 36 рельефа обладает зеркальным блеском, а противоположная матовая. Таким образом, рельеф в виде ячеек обладает также декоративным эффектом.

П р и м е р 8. Требовалось получить на цилиндрической медной заготовке 15 рельеф в виде равномерно расположенных ячеек, образованных выступами 36 с криволинейными боковыми сторонами. Требуемая толщина выступов а 0,2 мм, шаг выступов S 0,4 мм, высота рельефа h 1,1 мм с вертикальным расположением выступов 36 ( Ψ 0о). Согласно изобретению были выбраны следующие условия обработки: главный угол ϕ инструмента 1 в плане 28,7о, глубина t внедрения инструмента 0,47 мм, вспомогательный угол ϕ1 инструмента 1 в плане 90о, величина подачи So инструмента 0,40 мм. В результате получена требуемая поверхность с рельефом в виде ячеек.

Для получения фильтрующих перегородок целесообразно также до получения оребренной поверхности 14 на цилиндрической 15 или листовой 19 заготовке или после обработки формировать внутренние полости 38 (фиг.26 и 28) и внутренние полости 39 (фиг.27).

В случае формирования полостей 38 и 39 до обработки расстояние k от обрабатываемой поверхности 9 до полости 38 или 39 (фиг.26 и 27) выбирают меньше глубины t внедрения инструмента 1.

В случае формирования полостей 38 и 39 после обработки эти полости выполняют сообщающимися с впадинами 13 (фиг.28) ранее обработанной поверхности со стороны, противоположной обработанной.

Полости 38 и 39 можно получать механической обработкой, пластическим деформированием, электроэрозионной обработкой, травлением или другими известными способами.

При получении полостей 38 и 39 после изготовления оребренной поверхности 14 необходимо обеспечить отсутствие пластических деформаций материала в зонах соединения полостей 38 и 39 с впадинами 13 ранее полученного рельефа. Это достигается выбором соответствующего способа получения полостей 38 и 39, например травлением.

Можно выполнять такие фильтрующие перегородки также из полимеров, например из фторопласта.

П р и м е р 9. Требовалось получить на цилиндрической заготовке 15 из фторопласта оребренную поверхность 14 (фиг.26), предназначенную для фильтрации. Требуемые параметры оребренной поверхности 14: толщина выступов а 0,022 мм, шаг выступов S 0,03 мм, высота рельефа h 2,2 мм, угол Ψ отклонения выступа 12 (ребра) от вертикального положения 10о. Ранее установлено, что коэффициент ζ искажения профиля выступа 12 (ребра) для фторопласта равен 1,07. Согласно изобретению были выбраны следующие условия обработки: главный угол ϕ инструмента 1 в плане 43,2о, глубина t внедрения инструмента 1,63 мм, вспомогательный угол ϕ1 инструмента 1 в плане 80о, величина подачи So инструмента 0,02 мм.

Предварительно на внутренней поверхности трубной заготовки 15 формировались полости 38 в виде продольных пазов таким образом, чтобы толщина стенки между обрабатываемой поверхностью 9 и полостями 38 составляла величину k 1,4 мм, причем согласно изобретению величина k выбрана меньше глубины t внедрения инструмента 1. После получения оребренной поверхности 14 на наружной цилиндрической поверхности заготовки 15 впадины 13 между выступами 12 соединились с ранее полученными полостями 38.

Такая обработанная заготовка 15 является по существу фильтрующим патроном. Чередующиеся впадины 13 оребренной поверхности 14, ширина которых в рассматриваемом примере составила 7,5 мкм, позволяют производить фильтрацию среды с тонкостью очистки, равной ширине впадины 13 оребренной поверхности 14. Сбор отфильтрованной среды может производиться через полости 38 во внутреннюю часть обработанной трубной заготовки 15.

Для увеличения площади фильтрующей поверхности целесообразно производить обработку трубной заготовки 15 (фиг.27) с наружной 9 и внутренней 40 обрабатываемыми поверхностями, а полости 39 предварительно формировать в стенке трубной заготовки 15, например, сверлением отверстий. Величины k и k1 при получении полостей 39 выбирают меньше соответствующих глубин t и t1 внедрения инструмента 1 для наружной 9 и внутренней 40 обрабатываемых поверхностей трубной заготовки 15. Сбор отфильтрованной среды в данном примере может производиться в ранее сформированные полости 39.

Возможно до или после обработки заготовки 19 производить ее упругую или пластическую деформацию, например, после обработки листовой заготовки 19 производить ее изгиб в сторону оребренной поверхности 14 (фиг.29). Это целесообразно для регулирования (в данном случае уменьшения) ширины верхней части впадин 13 между выступами 12 оребренной поверхности 14 при ее использовании в качестве фильтрующей перегородки. Изгиб обработанной заготовки 19 в сторону, противоположную оребренной поверхности 14, целесообразен, например, для облегчения очистки фильтрующей оребренной поверхности 14.

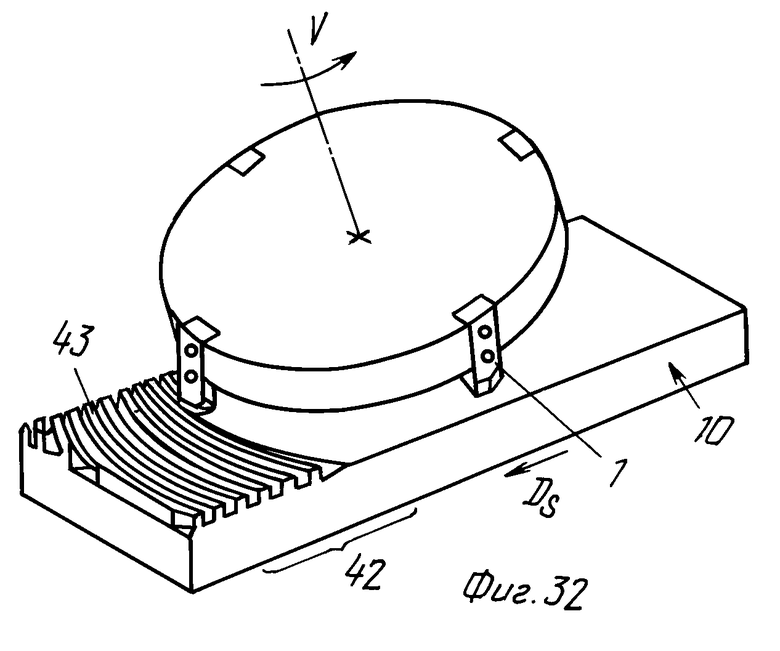

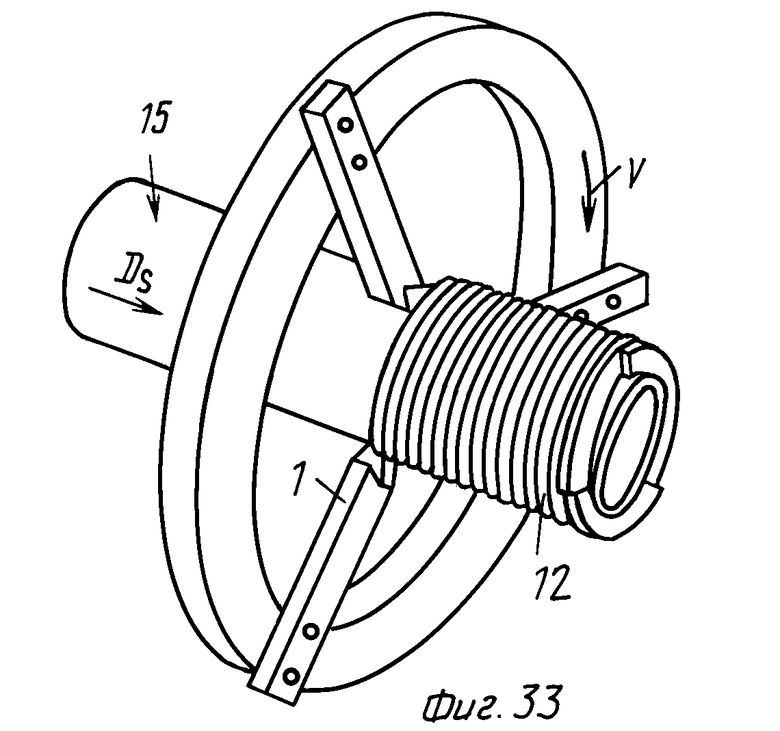

Можно получать рельеф на цилиндрической 15 (фиг.30 и 33) или плоской 10 (фиг. 31 и 32) заготовке, сообщая одному или нескольким инструментам 1 вращательное главное движение V.

Использование одновременно нескольких инструментов 1 позволяет повысить производительность обработки.

Сообщение вращения одному или нескольким инструментам 1 расширяет возможности способа по получению выступов и впадин различной конфигурации.

На фиг.30 и 31 представлены варианты осуществления способа для обработки соответственно цилиндрической 15 и плоских 10 заготовок. В этом случае возможно получение выступов 41 в виде лепестков с переменной высотой выступа 41 по его длине, при этом при выборе параметров обработки в качестве заданной используется максимальная высота выступов 41. Длина выступов 41 определяется сочетанием кинематических параметров обработки.

При обработке цилиндрической заготовки 15 (фиг.30) за счет выбора сочетания частот вращения заготовки и инструментов возможно получение рядов выступов 41 в виде лепестков, расположенных вдоль образующей заготовки 15, либо по спирали.

При обработке плоской заготовки 10 (фиг.31) регулирование длины выступа 41 в виде лепестка целесообразно производить, изменяя радиус вращения инструментов 1. При установке нескольких инструментов 1 с различным радиусом вращения возможно получение чередующихся выступов 41 в виде лепестков различной длины и высоты.

Для повышения производительности получения оребренной поверхности 42 (фиг.32) на плоской заготовке 10 целесообразно обработку производить инструментами 1, ось вращения которых перпендикулярна к обрабатываемой поверхности 9 либо наклонена. При большом радиусе вращения инструментов 1 и малой ширине обрабатываемой поверхности 9 выступы 43 оребренной поверхности 42 будут мало отличаться от прямолинейных.

При обработке несколькими инструментами 1, вращающимися вокруг цилиндрической заготовки 15, возможно одновременное получение нескольких выступов 12 (фиг. 33). Производительность обработки в этом случае повышается пропорционально количеству используемых инструментов 1.

В случае многоинструментальной обработки при выборе параметров обработки величину подачи So увеличивают пропорционально количеству используемых инструментов 1.

Предлагаемый способ может быть использован для получения выступов 44 и 45 (фиг. 34 и 35) и впадин 46 и 47 соответственно симметричного и несимметричного треугольного профиля, при этом направление подачи инструмента 1 выбирают в сторону, противоположную режущей кромке 3. Подрезанный слой 48 в этом случае деформируют, выдавливая его на обрабатываемую поверхность 9 заготовки 15. На последующем проходе инструмента 1 его главная кромка 3 не только подрезает слой материала заготовки 15, но и одновременно срезает часть материала выступа 44 (45), полученного на предыдущем проходе. При определенном соотношении глубины t внедрения инструмента 1 и его подачи So достигается срезание минимального объема ранее полученного выступа 44 (45) при обеспечении полного треугольного профиля выступа 44 (45).

Несимметричный треугольный профиль выступа 45 задается углами ω и ω1<+> наклона боковых сторон выступов 45 и шагом S выступов 45 профиля (фиг.35).

Для такого профиля глубина t внедрения инструмента 1 должна быть выбрана не менее

t S/ ctgω + ctgω1+

ctgω + ctgω1+ , при этом величину подачи So инструмента 1 выбирают равной заданному шагу S треугольного профиля.

, при этом величину подачи So инструмента 1 выбирают равной заданному шагу S треугольного профиля.

П р и м е р 10. Требовалось на плоской заготовке 10 из отожженной подшипниковой стали (С 1% Cr 1,5%) получить треугольный профиль выступов 45 с шагом S0,5 мм, углами наклона боковых сторон выступов ω 40о, ω1 80о. В соответствии с изобретением были выбраны: главный угол инструмента 1 в плане ϕ 80о, вспомогательный угол инструмента 1 в плане ϕ140о, величина подачи So 0,5 мм, глубина внедрения инструмента t 0,20 мм. Направление подачи Ds выбрано в сторону, противоположную режущей кромке 3 инструмента 1. Обработка производилась на строгальном станке. После обработки получен рельеф с выступами 45 треугольного профиля заданных параметров. Такая обработанная поверхность заготовки 10 после закалки может быть использована в качестве рабочей поверхности инструмента, например напильника.

Поверхность с чередующимися выступами 45 и впадинами 47 несимметричного треугольного профиля, выполненная на цилиндрической заготовке 15, может быть также использована в качестве упорной резьбы.

Симметричный треугольный профиль выступов 44 (по существу резьбовой) задается углом β между боковыми сторонами выступов 44 для наружного резьбового профиля, или между боковыми сторонами впадины 46 для внутреннего резьбового профиля, шагом S профиля, а также диаметром D по вершинам выступов 44 для наружного резьбового профиля и диаметром D1по впадинам 46 для внутреннего резьбового профиля.

В этом случае глубина t внедрения инструмента 1 для получения наружного и внутреннего резьбового профиля выбирается не менее t 0,29 S˙ tg(β /2), а исходный диаметр Do заготовки 15 для получения наружного резьбового профиля выбирают равным Do D-0,71 S ˙ ctg( β /2).

П р и м е р 11. Требовалось получить резьбовой симметричный треугольный профиль выступов 44 на наружной поверхности цилиндрической заготовки 15 из алюминия с углом β между боковыми сторонами выступов 44, равным 60о, шагом S выступов 44, равным 2,5 мм, наружным диаметром D по вершинам треугольных выступов 44, равным 20, 27 мм. В соответствии с изобретением выбрана глубина t внедрения инструмента 1, равная 1,26 мм, наружный исходный диаметр D цилиндрической заготовки 15 выбран 17,19 мм, главный ϕ и вспомогательный ϕ1 углы в плане инструмента 1 равны 60о, подача S инструмента 1 назначена 2,5 мм. Направление подачи Dsвыбрано в сторону, противоположную режущей кромке 3 инструмента 1. Целесообразна дополнительная обработка (обточка) вершин полученных выступов 44 до наружного диаметра 20 мм. Такой профиль является стандартным резьбовым метрическим профилем нормального шага с наружным диаметром резьбы 20 мм. В случае полуения такой резьбы обычным методом, например резцом, необходим исходный диаметр заготовки 20 мм, что на 2,02 мм больше, чем выбранный согласно изобретению исходный диаметр (17,98 мм) заготовки 15. Это позволяет уменьшить объем материала, удаляемого в виде стружки. Например, для рассмотренного случая это уменьшение составляет около 40%

Для получения внутреннего симметричного резьбового профиля выступов 44 исходный внутренний диаметр D2 заготовки 15 выбирают равным D2 D1-0,59 S˙ ctg(β /2).

П р и м е р 12. Требовалось получить резьбовой треугольный профиль на внутренней поверхности цилиндрической заготовки 15 из титана с углом β между боковыми сторонами впадин 46, равным 60о, шагом S выступов 44, равным 2,5 мм, внутренним диаметром D1 по впадинам 46, равным 20,54 мм. В соответствии с изобретением выбрана глубина t внедрения инструмента 1, равная 1,26 мм, исходный внутренний диаметр D1 цилиндрической заготовки 15 выбран 17,98 мм, главный ϕ и вспомогательный ϕ1 углы в плане инструмента 1 выбраны равными 60о, подача S инструмента 1 назначена 2,5 мм. Направление подачи Ds выбрано в сторону, противоположную режущей кромке 3 инструмента 1. В результате обработки получен требуемый треугольный профиль выступов 44 на внутренней поверхности заготовки 15. После дополнительной обработки (расточки) вершин выступов 44 до диаметра 17,29 мм по вершинам выступов 44 был получен профиль, который является по существу стандартной внутренней метрической резьбой нормального шага.

Помимо экономии материала, получение резьбового профиля осуществляется сразу на всю глубину профиля за один проход инструмента 1 по обрабатываемой поверхности 9 заготовки 10. Это невозможно осуществить при нарезании резьб крупного шага, например резцом, особенно на вязких материалах, таких как медь, алюминий, коррозионно-стойкие стали. Поскольку выступы 44 и 45 полученного треугольного профиля в процессе обработки подвергались пластической деформации, их твердость и прочность выше по сравнению с исходным материалом цилиндрической 15 или плоской 10 заготовки.

Способ получения поверхностей с чередующимися выступами и впадинами наиболее эффективно может быть использован для получения конвективных и конденсационно-испарительных теплообменных поверхностей. Поверхности, изготовленные в соответствии с изобретением, обладают повышенной теплоотдачей. Это повышение обусловлено широкими технологическими возможностями способа, что обеспечивает получение теплообменных поверхностей с заданными геометрическими и теплофизическими характеристиками, а также получением поверхностей с различной формой выступов.

Способ может найти также применение для получения оребренных поверхностей с малым шагом и шириной впадин (щелей между ребрами). Такие оребренные поверхности с шириной щели единицы десятки микрометров необходимы для изготовления капиллярно-пористых структур тепловых труб, а также щелевых фильтров тонкой очистки.

Широкие возможности способ предоставляет для получения на поверхностях деталей композиционных слоев (покрытий) бльшой толщины, регулируемого состава и свойств. Такие покрытия необходимы для повышения износостойкости или коррозионной стойкости поверхностей деталей. Поверхности с чередующимися выступами и впадинами, полученные согласно изобретению, могут использоваться в качестве основы для нанесения различных покрытий, например плазменным напылением.

Предлагаемый способ получения чередующихся выступов и впадин треугольной формы позволяет по сравнению с резьбообразованием резцом сократить количество материала, срезаемого в виде стружки, при этом формирование полного резьбового профиля на всю глубину производится только за один проход инструмента. Способ позволяет формировать наружный и внутренний резьбовой профиль на тонкостенных трубах.

Осуществление способа не требует специализированного оборудования. Способ является безотходным (исключение-образование профиля выступов треугольной формы), не требует применения смазочно-охлаждающих жидкостей, реализуется на обычных металлорежущих станках.

Инструмент для осуществления предлагаемого способа имеет простую форму, его заточка производится только по трем плоскостям.

Таким образом, способ универсален для получения на поверхностях деталей рельефа в виде чередующихся выступов и впадин различного назначения и обладает широкой промышленной применимостью в различных областях машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| Способ механической обработки | 1989 |

|

SU1798036A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Способ изготовления капиллярно-пористой структуры тепловой трубы | 1988 |

|

SU1558556A1 |

| Способ получения развитой штырьковой теплообменной поверхности | 2017 |

|

RU2679815C1 |

| Инструмент для дробления стружки при токарной обработке пластичных материалов | 1989 |

|

SU1625586A1 |

| Способ выявления макроструктуры пластичных металлов и их сплавов | 1989 |

|

SU1681187A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

Изобретение относится к механической обработке механизмов, в частности к способам получения поверхностей с чередующимися выступами и впадинами, и может быть использовано в общем, энергетическом, химическом, холодильном и криогенном машинострении. Способ позволяет получить на поверхности заготовки рельеф в виде чередующихся ребер, штырьков, ячеек и выступов треугольного профиля. Геометрические параметры инструмента и режимы обработки позволяют получить заданный шаг, высоту и угол наклона выступов. Заточка инструмента производится по трем плоскостям. 4 с. и 15 з.п. ф-лы, 35 ил.

v=arcsin[a/(s·ζ)],

где a заданная толщина выступа;

S заданный шаг выступов;

ζ=0,9-1,1- коэффициент искажения профиля выступа;

и вспомагательным углом в плане ϕ1 (90°-Ψ), где Ψ заданный угол отклонения выступа от перпендикулярного к поверхности заготовки положения, а глубину внердения t инструмента определяют по формуле

t=[h·ζ-S·cos(ϕ-Ψ)/2]·sinϕ/cosΨ,

где h заданная высота выступов профиля,

при этом величину подачи S0 инструмента выбирают равной шагу выступов профиля.

3. Способ по п.1, отличающийся тем, что периодически разрывают по длине образующие выступы, отделяют от заготовки один из концов выступа и изгибают отдельный конец выступа в направлении к инструменту.

где S заданный шаг выступов;

ω и ω1 углы наклона боковых сторон треугольного профиля,

при этом величину подачи S0 инструмента выбирают равной шагу профиля, а направление подачи выбирают в сторону, противоположную режущей кромке, причем используют инструмент с главным ϕ и вспомогательным v1 углами в плане, равными соответственно углам наклона ω1 и ω боковых сторон треугольного профиля.

t=0,29·S·ctg(β/2),

наружный диаметр D0 заготовки для получения резьбового профиля назначают по зависимости

Do=D-0,71·S·ctg(β/2),

где D заданный наружный диаметр по вершинам резьбового профиля,

а внутренний диаметр D2 заготовки для получения внутреннего резьбового профиля назначают по зависимости

D2=D1-0,59·S·ctg(β/2),

где D1 заданный диаметр резьбового профиля по его впадинам.

| Способ изготовления капиллярно-пористой структуры тепловой трубы | 1988 |

|

SU1558556A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-27—Публикация

1993-04-30—Подача