Изобретение относится к обработке металлов давлением, в частности к способу безотходного изготовления оребрения теплообменников на плоских многоканальных профилях.

Известен способ оребрения труб теплообменников с близко расположенными ребрами, включающий подрезание слоев металла из припусков на наружной поверхности трубы, по цилиндрическим поверхностям, имеющим центры кривизны со стороны оси трубы, и отгибание образующихся ребер. Подрезание слоев производят при перемещении режущих элементов перпендикулярно продольной оси ребра, а криволинейность их перемещения обеспечивается кинематикой станка или приспособления (а.с. №1608003, МКИ В 21 D 53/02, 1988 г.).

Этот способ позволяет получать ребра переменной толщины, что в свою очередь позволяет снизить металлоемкость теплообменника и улучшить его характеристики. Однако возможности этого способа ограничены увеличением неустойчивости процесса резания при увеличении ширины подрезаемого слоя, увеличением силы резания с увеличением угла подрезания и толщины подрезаемого слоя, что может привести к смятию стенки трубы. Кроме того, при получении тонких ребер этим способом появляется устойчивая склонность к закручиванию вершин ребра.

Наиболее близким аналогом предлагаемого способа является способ изготовления оребрения теплообменников на основе многоканальных прямоугольных профилей, включающий подрезание слоя материала на поверхности теплообменника под острым углом к ней, отгибку образующегося ребра и его выпрямление при перемещении режущего элемента, причем подрезку осуществляют за один проход режущего элемента на всю высоту ребра (а.с. 1180127, МКИ В 21 D 53/02, 1984 г.). Высота ребра, получаемого этим способом, ограничена устойчивостью подрезаемого слоя к смятию, которая уменьшается с высотой. Кроме того, этим способом получаются ребра постоянной толщины, уступающие ребрам такой же высоты утолщающимся к основанию как по металлоемкости, так и по тепловым характеристикам.

Технической задачей, решаемой изобретением, является создание способа изготовления оребрения теплообменника, высота ребер которого не ограничивается возможностями способа.

Для получения этого технического результата в способе изготовления оребрения теплообменников, включающем подрезание слоя материала на поверхности теплообменника под острым углом к ней, отгибку образующегося ребра и его выпрямление при перемещении режущего элемента, в отличие от известного способа подрезание и отгибку осуществляют ступенчато последовательными проходами режущих элементов. На каждой ступени подрезания усилие резания и отгибания не превышает усилия, вызывающего смятие подрезаемого слоя, поэтому высота получаемого ребра этим усилием не лимитируется.

Дополнительной технической задачей, решаемой предлагаемым изобретением, является получение ребер, утолщающихся к основанию.

Эта задача решается путем увеличения угла подрезания на каждой последующей ступени. Ступенчатость процесса позволяет при использовании режущих элементов с прямолинейной режущей кромкой осуществить подрезание путем кусочно-линейной аппроксимации по любой выпуклой кривой. (При использовании режущих элементов с более сложной геометрией с криволинейной режущей кромкой можно уменьшить количество ступеней подрезания, но это усложняет заточку и настройку инструмента и осложняет процесс резания).

Выпрямление образующегося ребра можно осуществлять на каждой ступени, но при малом числе ступеней, часто достаточном, когда подрезаемый слой еще не упирается в предыдущее ребро, достаточно и целесообразно это делать на последней ступени.

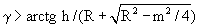

Предлагаемый способ можно осуществить при прямолинейном движении режущих элементов на станке типа строгального гребенчатым инструментом, но наиболее эффективно осуществить процесс вращающимся режущим инструментом, на котором размещены режущие элементы с возможностью ступенчатого подрезания слоя, причем ось вращения инструмента наклоняется в сторону перемещения заготовки относительно инструмента на угол  от нормали к поверхности заготовки, где h - максимальная толщина подрезаемого слоя; R - максимальный радиус размещения режущего элемента в инструменте, m - ширина нарезаемой полосы оребрения. При этом режущие элементы описывают пологие спирально-конические поверхности, и ребра получаются полого изогнутыми в продольном направлении, что положительно сказывается на жесткости оребрения, наряду с этим, от осевой плоскости к периферии уменьшается глубина врезания слоя и, следовательно, высота ребра в зависимости от радиуса R и ширины полосы оребрения. Исходя из этих факторов задают радиус размещения R.

от нормали к поверхности заготовки, где h - максимальная толщина подрезаемого слоя; R - максимальный радиус размещения режущего элемента в инструменте, m - ширина нарезаемой полосы оребрения. При этом режущие элементы описывают пологие спирально-конические поверхности, и ребра получаются полого изогнутыми в продольном направлении, что положительно сказывается на жесткости оребрения, наряду с этим, от осевой плоскости к периферии уменьшается глубина врезания слоя и, следовательно, высота ребра в зависимости от радиуса R и ширины полосы оребрения. Исходя из этих факторов задают радиус размещения R.

Такой способ изготовления можно осуществить с высокой производительностью на подходящем универсально-фрезерном станке.

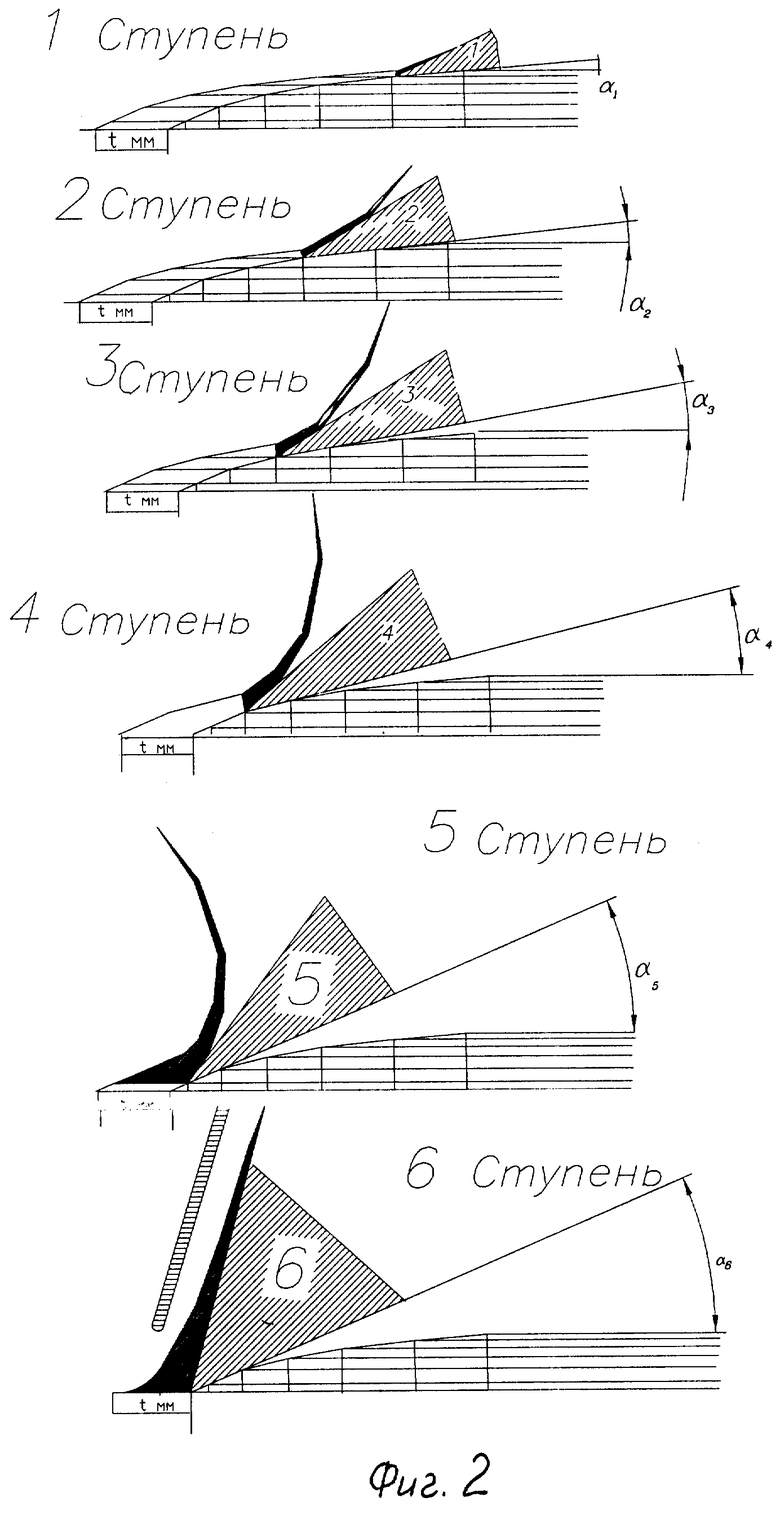

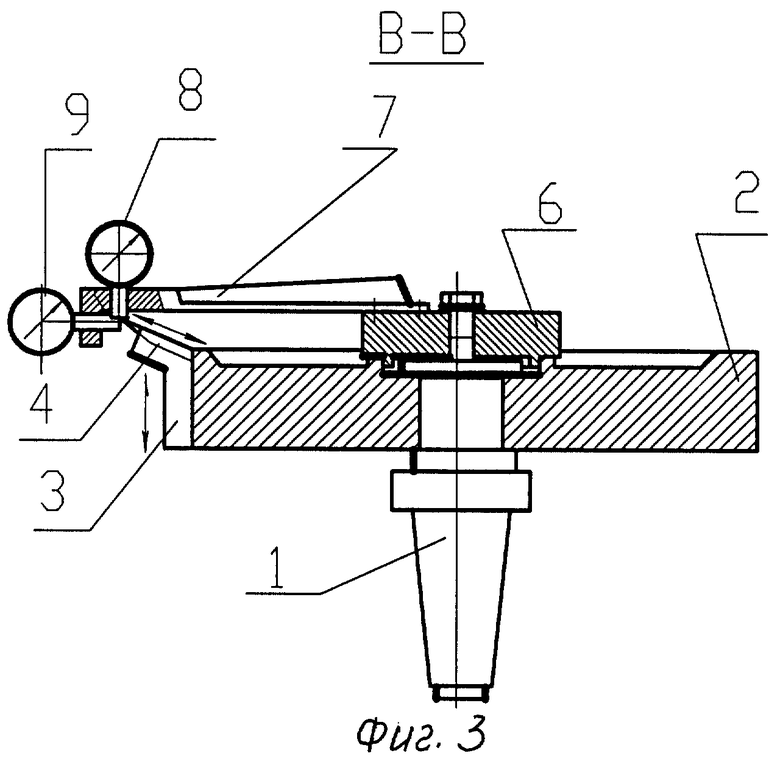

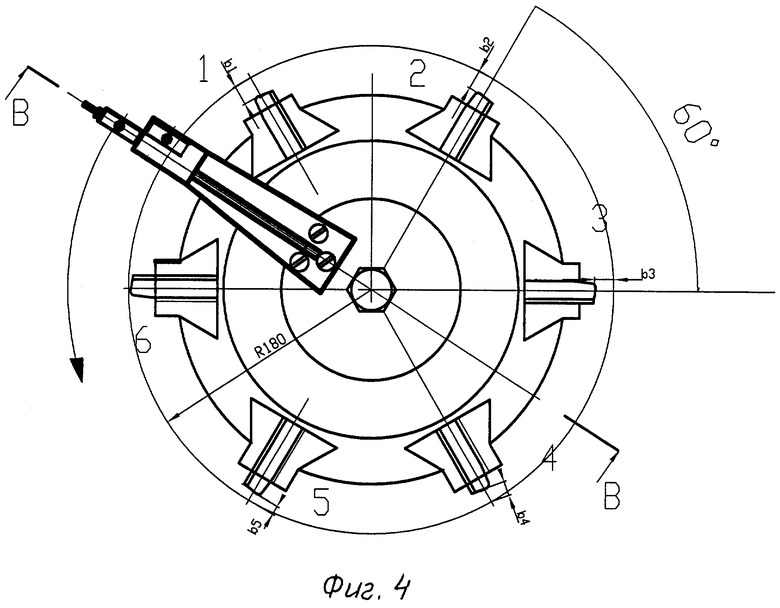

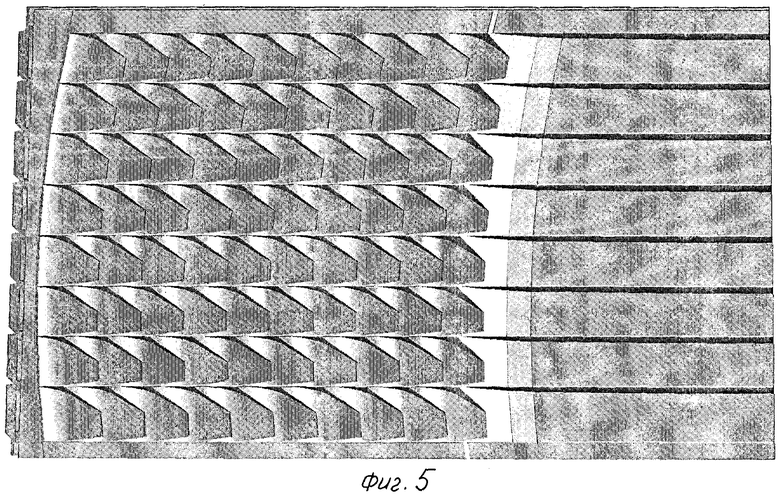

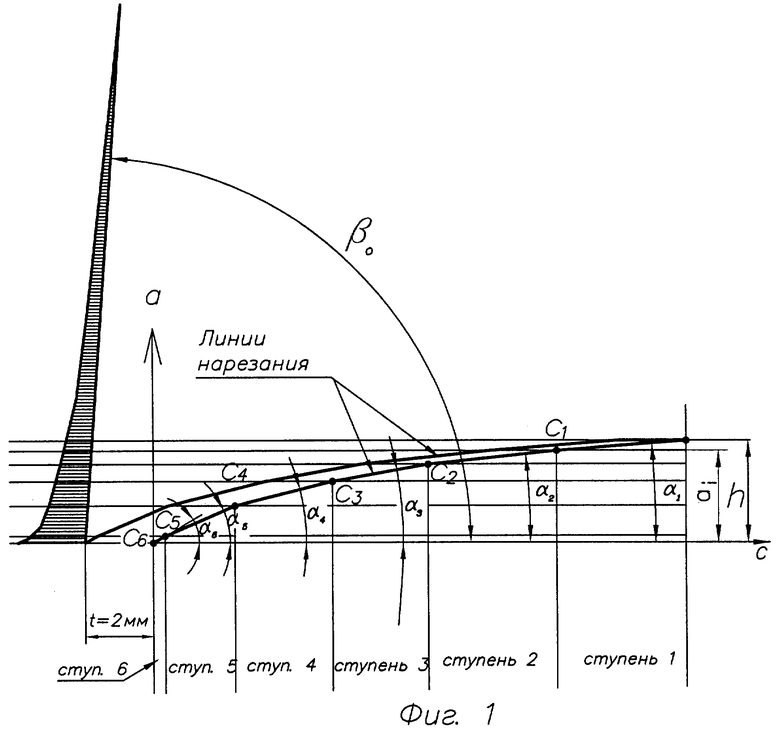

Описание способа иллюстрируется схемами и чертежами, где на фиг.1 - схема разбиения подрезаемого слоя на ступени; на фиг 2 - схема изготовления ребра; на фиг.3 - инструмент для изготовления ребер с приспособлением для настройки положения режущих элементов (резцов), вид сбоку; на фиг.4 - то же, вид в плане; на фиг.5 - общий вид оребрения.

Предлагаемый способ осуществляют в следующей последовательности.

Исходя из заданных параметров оребрения (шаг, высота, толщина и профиль ребра) задаются толщиной подрезаемого слоя и углом подрезания (при нарезании ребер, постоянной толщины) или кривой подрезания (при нарезании ребер, утолщающихся к основанию). Линию подрезания разбивают на участки ступеней подрезания с учетом выравнивания суммарного усилия от нарезания и отгиба на каждый режущий элемент, что обеспечивается уменьшением длины нарезаемой части ребра и увеличением угла подрезания от первой ступени к последней. На фиг.1 изображена схема такого разбиения для шестиступенчатого процесса нарезания ребер, утолщающихся к основанию. Полученные при разбиении вертикальные - аi и горизонтальные - сi координаты точек разбиения и углы наклона - α i (индекс i-порядковый номер ступени подрезания, меняющийся от 1 до n) используются при заточке и установке режущих элементов.

При нарезании ребер на строгальном или долбежном станке, т.е. при прямолинейном движении инструмента и шаговой подаче, равной шагу оребрения, координаты точек разбиения могут непосредственно использоваться как координаты вершин, а углы наклона участков разбиения как углы наклона режущих кромок лезвий гребенки при ее заточке.

При нарезании на фрезерном станке, т.е. вращающимся инструментом, ось вращения которого наклонена, при непрерывной подаче заготовки, заточку режущих элементов (резцов) и настройку режущего инструмента производят с учетом этого.

На фиг.3 и 4 схематично изображен инструмент для нарезания ребер на фрезерном станке с установленным простейшим приспособлением для настройки (для установки резцов).

Он имеет хвостовик 1, корпус 2 с резцедержателями 3, в которых установлены и закреплены резцы 4. Размещенный на наибольшем радиусе R резец последней ступени снабжен упором для выпрямления ребра.

Приспособление для настройки содержит центратор 6, жестко закрепленную на нем штангу 7, на конце которой установлены индикаторы вертикальной 8 и горизонтальной 9 координат.

При настройке отсчет ведут от вершины резца последней ступени, размещенной на максимальном радиусе инструмента R, величину которого целесообразно принимать в 3-4 раза больше ширины m нарезаемой полосы оребрения (R>3-4m), при этом вертикальные координаты берут равными соответствующим координатам аi схемы разбиения, а горизонтальные координаты устанавливают с учетом непрерывной подачи заготовки. Ввиду того что шаг оребрения t равен подаче на оборот инструмента, горизонтальная координата при равномерном угловом размещении резцов определяется формулой

Углы размещения режущих кромок резцов определяются углами заточки, углами опорных поверхностей резцедержателей и углом наклона оси вращения инструмента и должны равняться углам α i схемы разбиения.

После подготовки инструмента заготовку и инструмент устанавливают на станок. В случае обработки на строгальном станке столу с установленной заготовкой задают шаговую подачу, равную шагу оребрения, и ребро нарезается за один ход суппорта следующими друг за другом лезвиями гребенки, ступенчато. При обработке на фрезерном станке столу с заготовкой задают подачу на оборот шпинделя, равную шагу оребрения, шпиндельную головку для предотвращения повреждения необработанной части заготовки устанавливают так, чтобы ось вращения шпинделя была отклонена от нормали к поверхности заготовки на угол  где h - максимальная глубина врезания инструмента по нормали к заготовке, R - максимальный радиус размещения режущего элемента (вершины резца последней ступени), m - ширина нарезаемой полосы оребрения. Последовательно проходящие при вращении инструмента резцы, ступенчато подрезая и отгибая слой материала, образуют ребро. На фиг.2 показана схема шестиступенчатого процесса изготовления ребра, соответствующего схеме разбиения на фиг.1. Угол отгибания на каждой ступени определяется углом при вершине подрезающего режущего элемента. В результате суммирования этих углов на последующих ступенях подрезаемый слой закручивается в сторону предыдущего ребра. Уменьшение угла при вершине режущего элемента ограничивается его необходимой прочностью, количество ступеней определяется технологическими свойствами материала заготовки и высотой ребра. При малом числе ступеней подрезания (5-6) достаточно и целесообразно выпрямлять подрезанный слой на последней ступени. Угол отгибания ребра после его выпрямления - β o (см. фиг.1). При большом количестве ступеней для предотвращения слишком сильного закручивания и упирания подрезаемого слоя в предыдущее ребро необходимо промежуточное выпрямление.

где h - максимальная глубина врезания инструмента по нормали к заготовке, R - максимальный радиус размещения режущего элемента (вершины резца последней ступени), m - ширина нарезаемой полосы оребрения. Последовательно проходящие при вращении инструмента резцы, ступенчато подрезая и отгибая слой материала, образуют ребро. На фиг.2 показана схема шестиступенчатого процесса изготовления ребра, соответствующего схеме разбиения на фиг.1. Угол отгибания на каждой ступени определяется углом при вершине подрезающего режущего элемента. В результате суммирования этих углов на последующих ступенях подрезаемый слой закручивается в сторону предыдущего ребра. Уменьшение угла при вершине режущего элемента ограничивается его необходимой прочностью, количество ступеней определяется технологическими свойствами материала заготовки и высотой ребра. При малом числе ступеней подрезания (5-6) достаточно и целесообразно выпрямлять подрезанный слой на последней ступени. Угол отгибания ребра после его выпрямления - β o (см. фиг.1). При большом количестве ступеней для предотвращения слишком сильного закручивания и упирания подрезаемого слоя в предыдущее ребро необходимо промежуточное выпрямление.

Пример. Производят оребрение восьмиканального профиля из алюминиевого сплава АД-0, высота ребра 15 мм, шаг оребрения t=2 мм, ширина полосы оребрения m=60 мм, профиль ребра приближенно параболический.

Построена схема разбиения на шесть ступеней, как показано на фиг.1. Максимальная глубина врезания (припуск на оребрение) h=3 мм. Окончательный угол отгиба ребра β о=86° , остальные параметры сведены в таблицу.

Оребрение производят на универсальном фрезерном станке типа 6Р13 последовательно шестью резцами, равнорасположенными на режущем инструменте (фрезерной головке), с максимальным радиусом размещения резца (резец шестой ступени) R=180 мм, причем шпиндельная бабка наклонена под углом γ =2° .

Заготовка профиля перемещается под фрезерной головкой совместно со столом станка. Режимы резания устанавливаются в зависимости от требуемого шага t=s/n.

Резцы выполнены из быстрорежущей стали (Р18). Калибрующий резец шестой ступени имеет упор для выпрямления ребра при окончательном отгибе.

Производительность нарезания определяется величиной подачи фрезерного стола. Например, максимальная производительность на станке 6Р13-1250 мм/мин.

Поперечные ребра, нарезанные по радиусу К, разделенные на отдельные лепестки канавками, выполненными в заготовке профиля (см. фиг.5), создают идеальные условия для турбулизации потока обдувающего воздуха, что улучшает условия теплоотдачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2015202C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| Способ механической обработки | 1989 |

|

SU1798036A1 |

| Устройство для изготовления ребристых трубчатых радиаторов из плоских труб | 1986 |

|

SU1761427A1 |

| Способ изготовления оребрения теплообменников | 1987 |

|

SU1606241A1 |

| Способ изготовления оребренных радиаторов из труб и устройство для его осуществления | 1989 |

|

SU1813605A1 |

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1989 |

|

SU1680419A1 |

| Способ оребрения трубок теплообменников | 1988 |

|

SU1608003A1 |

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1984 |

|

SU1180127A1 |

| Способ получения развитой штырьковой теплообменной поверхности | 2017 |

|

RU2679815C1 |

Изобретение относится к обработке металлов давлением. Способ изготовления оребрения теплообменников включает подрезание слоя материала на поверхности теплообменника под острым углом к ней, отгибку образующегося ребра и его выпрямление при перемещении режущего элемента. Подрезание и отгибку осуществляют ступенчато последовательными проходами режущего элемента. Угол подрезания может быть увеличен на каждой ступени от первой к последней. Выпрямление образующегося ребра может производиться во время последней ступени подрезания. Также подрезание слоя материала, отгибка и выпрямление ребра может быть осуществлено вращающимся режущим инструментом, на котором размещены режущие элементы с возможностью ступенчатого подрезания слоя, причем ось вращения инструмента наклоняют в сторону перемещения заготовки относительно инструмента на угол от нормали к поверхности заготовки, определяемый по представленной в формуле изобретения зависимости. Достигается возможность получения ребер, высота которых не ограничивается возможностями способа, а также возможность получения ребер утолщающихся к основанию. 3 з.п. ф-лы, 5 ил., 1 табл.

от нормали к поверхности заготовки, где

от нормали к поверхности заготовки, где

h - максимальная глубина врезания инструмента по нормали;

R - максимальный радиус размещения режущего элемента;

m - ширина надрезаемой полосы оребрения.

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1984 |

|

SU1180127A1 |

| SU 1706111 А1, 07.03.2000 | |||

| Штамп для подрезки и отгибки надрезанныхучАСТКОВ лиСТОВОгО МАТЕРиАлА | 1978 |

|

SU848124A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЫ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1998 |

|

RU2144445C1 |

| Насадка вращающегося барабана | 1986 |

|

SU1326857A1 |

Авторы

Даты

2005-03-20—Публикация

2003-07-11—Подача