Заявляемый способ относится к области рекламно-сувенирной продукции, а точнее к способам изготовления пластмассовых изделий, отражающих фирменную принадлежность товаров и услуг, и может быть использован для изготовления значков, табличек, брелоков, медалей, эмблем и другой продукции.

Известен способ изготовления значков на пластмассовой основе, включающий отливку заготовки, отливку крышки заготовки, установку изображения на бумаге, которое плотно закрывают прозрачной крышкой, выполненной из полистирола, запрессовку крышки с прижатием ее к изображению [1].

Недостатком указанного способа является удорожание стоимости изготовления значка, так как способ предусматривает ряд сборочных операций отдельных деталей, что увеличивает время и средства для его изготовления. Кроме того, значок получается не герметичным и не качественным.

Прототипом, являющимся наиболее близким к заявляемому способу по совокупности существенных признаков, является технология изготовления значка «Button» [2]. Сущность способа заключается в том, что штампуют пластиновую основу круглой формы, на которую накладывают изображение, нанесенное на бумагу, затем запечатывают его водонепроницаемой пленкой. Недостатком известного способа является наличие сборочных операций отдельных деталей значка в единое целое, что удорожает изготовление значка и повышает его стоимость. Кроме того, недостатком является низкое качество изготовленного значка из-за образования гофр и складок.

Предлагаемым изобретением решается задача удешевления стоимости изготовления значка и получения его высокого качества.

Для достижения указанного технического результата в предлагаемом способе изготовления значка, включающем нанесение изображения на бумагу, установку пленки на бумагу, вырезание заготовок заданной формы, соединение деталей значка и установку элемента крепления, изображение, нанесенное на бумагу, ламинируют холодным методом самоклеющейся пленкой, выполненной на сольвентной основе, а вырезанную заготовку заданной формы поверхностью с изображением плотно устанавливают к стенке пресс-формы, заполняют ее пластмассой со стороны, обратной изображению, при этом пластмассу нагревают до расплавленного состояния.

Отличительные признаки предлагаемого способа от указанного выше известного, наиболее близкого к нему, заключаются в том, что изображение, нанесенное на бумагу, ламинируют холодным методом самоклеющейся пленкой, выполненной на сольвентной основе, а вырезанную заготовку заданной формы поверхностью с изображением плотно устанавливают к стенке пресс-формы, заполняют ее пластмассой со стороны, обратной изображению, пластмассу нагревают до расплавленного состояния. Это дает возможность изготовить значок как единое целое изделие, не проводя сборку отдельных деталей.

Благодаря наличию этих признаков способа становится возможным удешевить стоимость изготовления значка и получить высокое качество значка.

Сопоставительный анализ заявленного технического решения позволил выявить отличительные признаки, что доказывает соответствие заявляемых совокупностей признаков критерию изобретения «новизна».

При поиске аналогов и прототипа не обнаружены технические решения, сходные с отличительными признаками заявляемого решения, что доказывает соответствие заявляемых совокупностей признаков критерию изобретения «изобретательский уровень».

Предлагаемый способ поясняется чертежами:

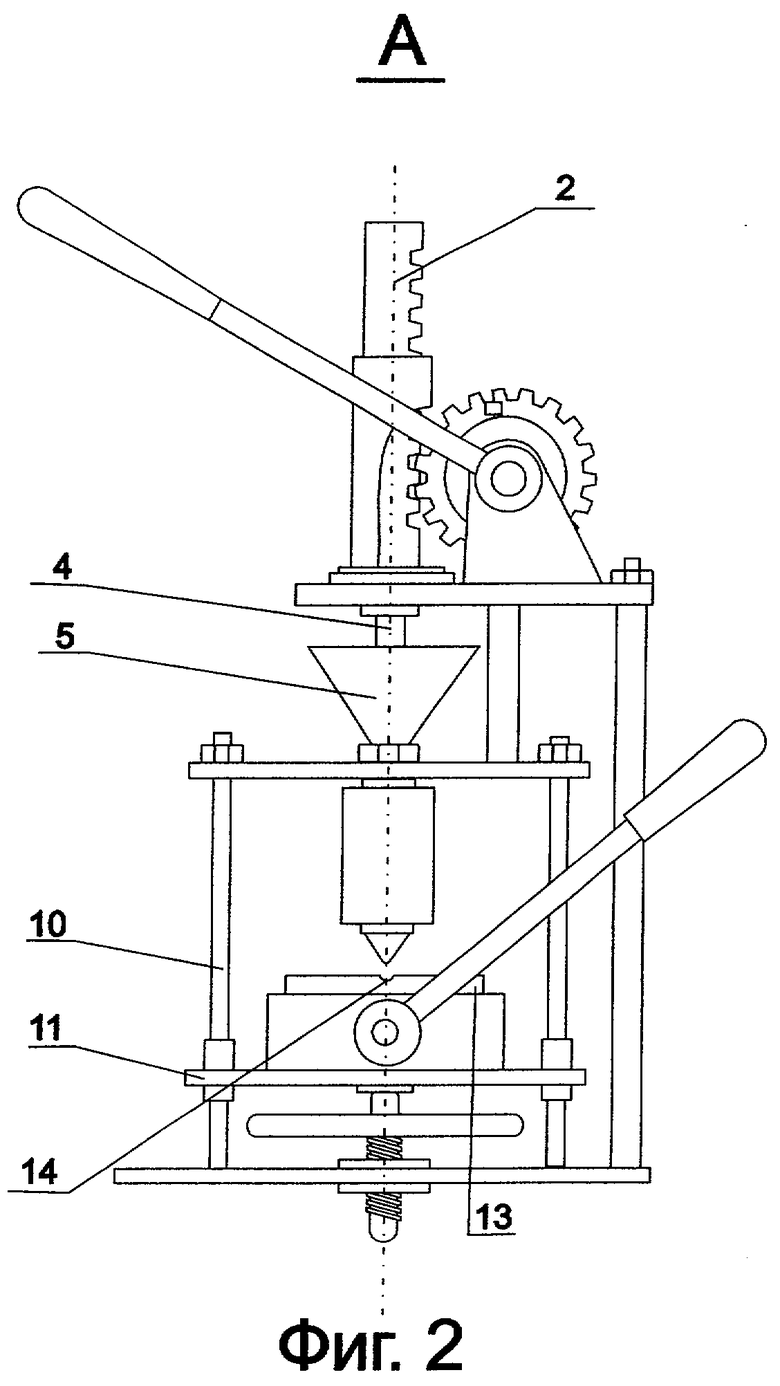

на фиг.1 показан схематично общий вид ручного пресса для изготовления значка;

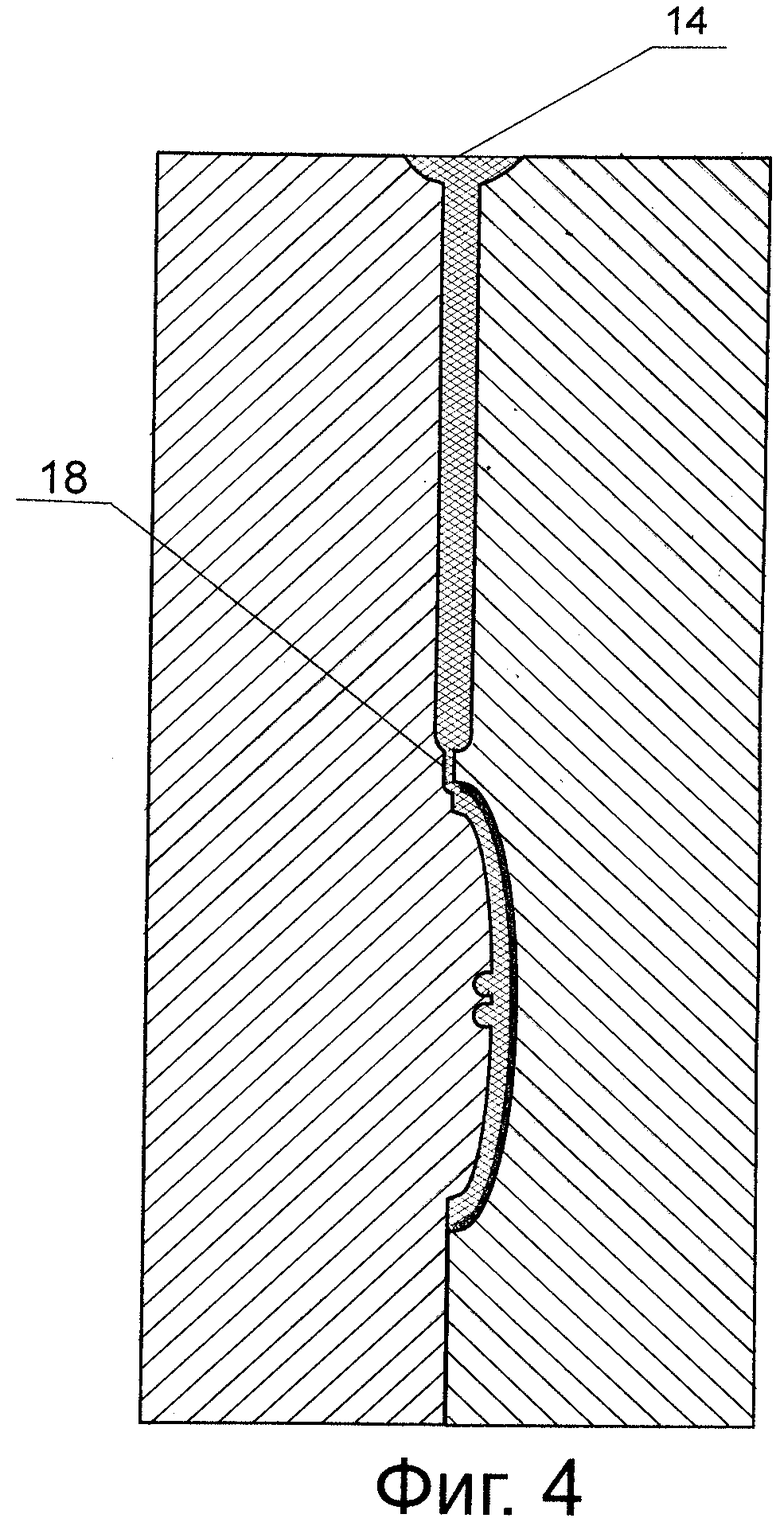

на фиг.2 - вид по стрелке А;

на фиг.3 - разрез пресс-формы в раскрытом состоянии с установленной в ней заготовкой;

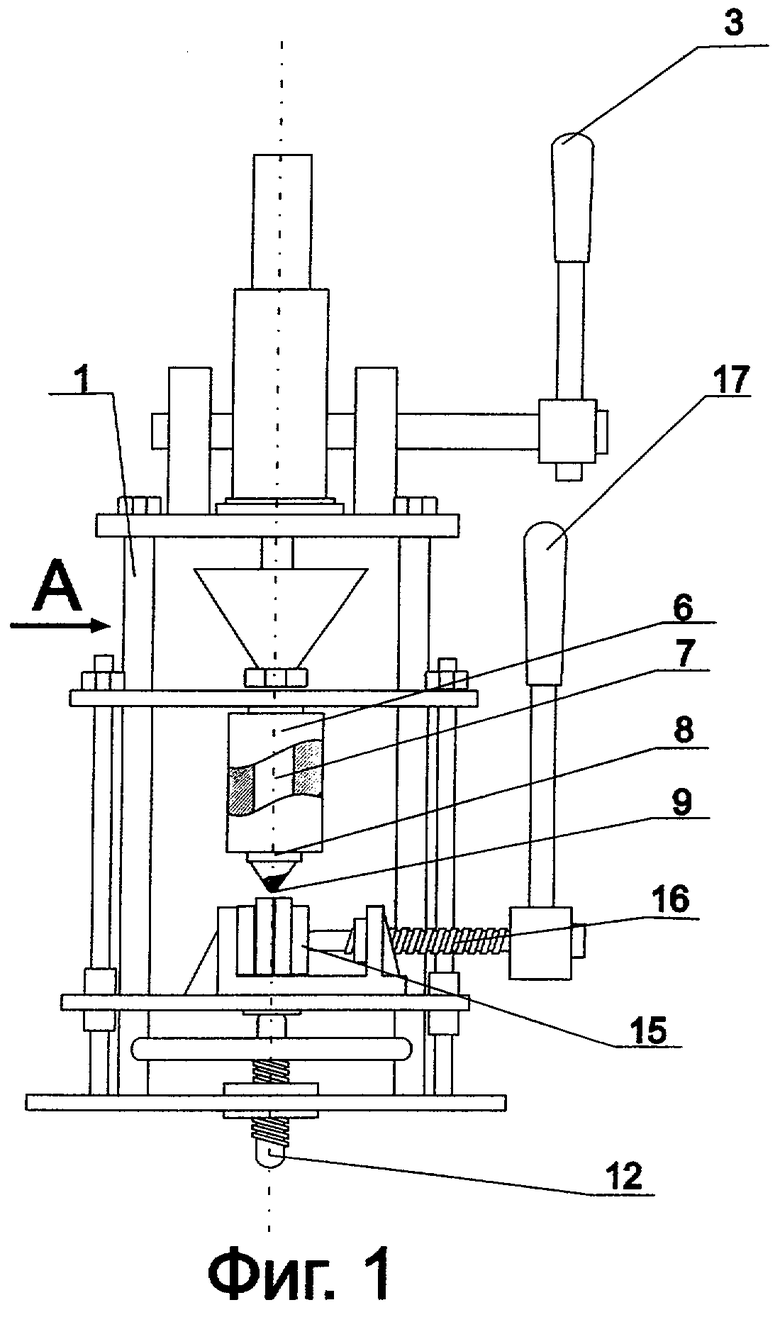

на фиг.4 - разрез пресс-формы в закрытом состоянии, заполненной расплавленной пластмассой.

На чертежах изображено следующее. Ручной пресс содержит (фиг.1 и 2) каркас 1 с установленным на нем реечным редуктором 2 и рычагом 3. Редуктор 2 связан с плунжером 4, установленным с возможностью вертикального возвратно-поступательного движения, и воронкой 5 для засыпки пластмассы. Нагревательный элемент 6 выполнен в виде цилиндра с нихромовой спиралью для разогрева пластмассы и имеет литьевой канал 7 во внутренней центральной части, клапан 8 и литьевое отверстие 9. В нижней части каркаса 1 в направляющих колонках 10 установлен подвижной стол 11 и винтовой механизм 12 для осуществления вертикального возвратно-поступательного движения стола 11 по колонкам 10. На столе 11 установлены пресс-форма 13 с литьевым отверстием 14 и тиски 15 с винтовым механизмом 16 и рычагом 17. Пресс-форма 13 (фиг.3 и 4) имеет литьевой канал 18.

Предлагаемый способ осуществляют в следующей последовательности. Сначала готовят макет значка. Макет включает в себя изображение. Заданное изображение в круге, например, диаметром 40 мм печатают принтером на плотном листе бумаги формата А4, на котором размещают 30 изображений значка. В случае необходимости количество листов может быть любым. Далее производят холодное ламинирование, при котором машинный скотч, выполненный на сольвентной основе, толщиной 44 микрона накладывают на изображение и пропускают через резиновые вальцы, чтобы плотно приклеить его к бумаге. Затем вырезают изображения диаметром 40 мм, соответствующим диаметру в пресс-форме, путем просечки и получают круглые ламинированные заготовки с изображением. Далее включают ручной пресс, засыпают в воронку 4 гранулы полистирола, разогревают нагревательный элемент 6 до его рабочей температуры 260°÷290°С. Вырезанные заготовки плотно устанавливают в пресс-форму 13 изображением к стенке пресс-формы 13, которая выполнена с точным очертанием заготовки со стороны изображения. Рычагом 17 винтового механизма 16 зажимают тисками 15 пресс-форму 13, подвижный стол 11 поднимают по направляющим 10 с помощью винтового механизма 12 вверх до полного прижатия литьевого отверстия 9 нагревательного элемента 6 к литьевому отверстию 14 пресс-формы 13, открывается клапан 8 и с помощью рычага 3 реечного редуктора 2 и плунжера 4 продавливают разогретую до расплавленного состояния массу полистирола в пресс-форму 13, выдерживают время 30 сек. Заполняя холодную пресс-форму 13, полистирол охлаждается и затвердевает, приобретая заданную форму. Рычагом 17 разжимают тиски 15 и вынимают готовое изделие. Затем устанавливают элемент крепления и фиксируют его с помощью клея, изготовленного на основе цианокрилата. За один цикл заливки полистирола в пресс-форму отливают одновременно от 3 до 5 значков в зависимости от их диаметра.

Ламинирование изображения, нанесенного на бумагу, холодным способом самоклеющейся пленкой, выполненной на сольвентной основе, дает возможность резко повысить качество значка, что является важным фактором в сувенирной продукции. Это достигается за счет того, что сольвентная основа хорошо сохраняет форму значка, пленка не отслаивается от бумаги, отсутствуют складки и гофры на пленке. Кроме того, она дает возможность приклеить бумажную заготовку на неплоскую поверхность, т.е. выполнить значок выпуклым, с радиусом кривизны, что также повышает качество значка.

Установка вырезанной заготовки заданной формы плотно поверхностью изображения к стенке пресс-формы и заполнение ее пластмассой со стороны, обратной изображению, дают возможность расплавленной пластмассе заполнить свободное пространство, ограниченное пресс-формой, и изготовить значок как единое целое без дополнительных сборочных операций, что сокращает время и средства при изготовлении значка.

Нагревание пластмассы до расплавленного состояния создает хорошие условия протекания ее в пресс-форму без создания высокого давления, что потребовало бы дополнительных затрат. Кроме того, создание высокой температуры дает возможность качественно приварить бумажную заготовку с изображением на неплоскую поверхность пластмассы.

Таким образом, заявляемый способ изготовления значка по сравнению с прототипом позволяет существенно улучшить качество значка, сократить количество технологических операций изготовления и, следовательно, время его изготовления, т.е. значок изготавливается одномоментно и не требуется комплектующих изделий.

Указанные преимущества позволяют удешевить стоимость изготовления значка и, следовательно, стоимость самого значка.

Способ успешно используется в течение пяти лет.

Источники информации

1. Рекламный лист фирмы «Вессар» «Заготовки для изготовления значков». Опубликовано 28.10.2004 г.

2. Рекламный лист фирмы ООО «НПО ОСТИ» «Станок и комплектующие для изготовления значков». Опубликовано 29.10.2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗНАЧОК | 1992 |

|

RU2080805C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ СУВЕНИРНОГО ПАННО С ИСПОЛЬЗОВАНИЕМ СУСАЛЬНОГО ЗОЛОТА, СЕРЕБРА, ПОТАЛИ С НАНЕСЕНИЕМ ИЗОБРАЖЕНИЯ НА ПОВЕРХНОСТЬ | 2015 |

|

RU2604311C1 |

| СУХИЕ КЛЕИ | 2012 |

|

RU2540300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МОНЕТНО-ЖЕТОННОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ С ЗАЩИТНЫМ ЭЛЕМЕНТОМ | 2020 |

|

RU2728156C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ И МНОГОСЛОЙНОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 2011 |

|

RU2518168C2 |

| СПОСОБ НАНЕСЕНИЯ АЛМАЗНОГО ПОРОШКА В КАЧЕСТВЕ ДЕКОРАТИВНОГО ПОКРЫТИЯ ПОВЕРХНОСТИ СУВЕНИРНЫХ ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2297920C2 |

| РЕКЛАМНО-СУВЕНИРНОЕ ИЗДЕЛИЕ | 2002 |

|

RU2241604C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА АДГЕЗИВОВ РАСПЛАВОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2143451C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ РАСПЫЛЕНИЕМ | 2014 |

|

RU2650520C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВАРИОИЗОБРАЖЕНИЙ | 2000 |

|

RU2164705C1 |

Изобретение относится к области рекламно-сувенирной продукции и может быть использовано при изготовлении значков, табличек, брелоков, медалей, эмблем и другой продукции. Способ включает нанесение изображения на бумагу, установку пленки на бумагу, вырезание заготовок заданной формы, соединение деталей значка и установку элемента крепления. Изображение, нанесенное на бумагу, ламинируют холодным методом самоклеящейся пленкой, выполненной на сольвентной основе. Вырезанную заготовку заданной формы поверхностью с изображением устанавливают плотно к стенке пресс-формы, заполняют ее пластмассой со стороны, обратной изображению. Пластмассу нагревают до расплавленного состояния. Обеспечивается повышение качества значка и уменьшение стоимости его изготовления. 4 ил.

Способ изготовления значка, включающий нанесение изображения на бумагу, установку пленки на бумагу, вырезание заготовок заданной формы, соединение деталей значка и установку элемента крепления, отличающийся тем, что изображение, нанесенное на бумагу, ламинируют холодным методом самоклеящейся пленкой, выполненной на сольвентной основе, а вырезанную заготовку заданной формы поверхностью с изображением устанавливают плотно к стенке пресс-формы, заполняют ее пластмассой со стороны, обратной изображению, при этом пластмассу нагревают до расплавленного состояния.

| Рекламный лист фирмы ООО «НПО ОСТИ», Станок и комплектующие для изготовления значков [найдено 2004-10-29] | |||

| - Найдено в Интернет: http://www.osti.m/equipment/marks/ | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ТОРЦОВ ЭЛЕКТРОДОВ | 1995 |

|

RU2078666C1 |

| US 3557478 А, 26.01.1971. | |||

Авторы

Даты

2006-07-20—Публикация

2004-11-15—Подача