Изобретение относится к области машиностроения и может быть использовано в авиационном и энергетическом турбиностроении для защиты деталей, работающих при высоких температурах, в том числе для крупногабаритных деталей горячего тракта турбины (камеры сгорания, жаровые трубы и т.д.).

Известен способ нанесения покрытия на лопатку турбины, включающий предварительную абразивно-жидкостную обработку и обработку шлифпорошком, нанесение слоя жаростойкого покрытия из сплава на никелевой основе методом вакуумно-плазменной технологии, нанесение второго слоя из сплава на основе алюминия, легированного никелем 13-16% и иттрием 1,5-1,8%, вакуумный отжиг и подготовку поверхности перед нанесением третьего керамического слоя из диоксида циркония стабилизированного 7-9 мас.%, оксида иттрия (ZrO2·7% Y2O3) и последующие дополнительные вакуумный диффузионный и окислительный отжиг (патент РФ №2078148).

Покрытие, полученное по известному способу, при температуре ≥1100°С имеет теплопроводность λ керамического слоя на основе ZrO2·7% Y2O3, равную ˜2,5-3 Вт/м·град., что приводит к необходимости увеличения толщины слоя до 300 мкм с целью получения теплоперепада на керамическом слое ˜100°С. Это, в свою очередь, приводит к снижению служебных характеристик покрытия (термостойкости, длительной прочности, надежности). С другой стороны, известный способ невозможно реализовать на крупногабаритных деталях горячего тракта газотурбинного двигателя (ГТД) из-за трудностей создания специального оборудования для покрытия таких деталей.

Наиболее близким аналогом, взятым за прототип, является способ нанесения покрытия на детали ГТД, в том числе на крупногабаритные детали (камеру сгорания, жаровые трубы и т.д.), включающий предварительную обработку поверхности детали, нанесение первого слоя жаростойкого покрытия из сплава на основе никеля, нанесение второго слоя, содержащего алюминий, проведение вакуумного диффузионного отжига, подготовку поверхности под нанесение третьего керамического слоя и финишную обработку детали с покрытием, при этом первый и третий слои покрытия наносят газотермическим способом, а второй слой методом шликерной технологии (патент РФ №2214475).

В известном способе нанесения покрытия также используется керамика на основе ZrO2·Y2O3 7%, что не позволяет повысить термостойкость композиции сплав - покрытие и теплозащитный эффект, определяемый теплоперепадом на единицу толщины керамического слоя.

Технической задачей изобретения является создание способа нанесения покрытия на детали ГТД, который позволяет повысить термостойкость композиции сплав - покрытие и теплозащитный эффект.

Поставленная техническая задача достигается тем, что предложен способ нанесения покрытия на детали ГТД, включающий предварительную обработку поверхности детали, нанесение первого слоя жаростойкого покрытия из сплава на основе никеля, нанесение второго слоя, содержащего алюминий, проведение вакуумного диффузионного отжига, подготовку поверхности под нанесение третьего слоя покрытия, нанесение третьего керамического слоя и финишную обработку детали с покрытием, при этом керамический слой наносят из порошка ZrO2·Yb2O3 или из смеси порошков ZrO2·Yb2O3 и ZrO2·Y2O3 при следующем их соотношении, мас %:

В качестве порошка используют сфероидизированный порошок грануляции 50-80 мкм.

Применение для керамического слоя покрытия диоксида циркония, стабилизированного оксидами иттербия или смесью оксидов иттербия и иттрия, обеспечивает повышение термостойкости композиции сплав - покрытие.

ПРИМЕРЫ ОСУЩЕСТВЛЕНИЯ

Покрытие наносили на образцы и натурные детали из жаропрочного никелевого сплава ВЖ155 и ВЖ159. Плоские образцы и детали из жаропрочного сплава подвергали предварительной обработке под нанесение покрытия (обезжиривание, пескоструйная обработка шлифпорошком 25А F30 на пескоструйной установке) для удаления окалины и других загрязнений и обеспечения шероховатой поверхности. После окончания подготовительной обработки на деталь газотермическим способом (плазменное напыление на установке УПУ-3Д) наносили первый слой жаростойкого покрытия из никелевого сплава системы Ni-Co-Cr-Al-Y толщиной 80 мкм. Система покрытия Ni-Co-Cr-Al-Y первого слоя имеет промежуточное значение коэффициента линейного термического расширения, что обеспечивает совместимость керамического слоя покрытия с основой - жаропрочным сплавом. Конкретный состав первого слоя выбирали в зависимости от материала детали таким образом, чтобы обеспечить согласование термического коэффициента линейного расширения (ТКЛР) в области рабочих температур материала основы (детали) с ТКЛР материала покрытия первого слоя.

Затем на деталь наносили второй слой из шликера следующего состава, мас.%:

Шликерное покрытие наносили кистью или краскораспылителем (в зависимости от доступности участков крупногабаритного изделия, подлежащих покрытию) при давлении сжатого воздуха 3-5 ат и одним или двумя слоями общей толщиной 30-50 мкм, затем проводили сушку шликерного слоя в воздушной атмосфере печи при температуре 350°С с выдержкой 30-60 мин и подъемом температуры в течение 1,5-3 ч. Такой режим сушки позволял полностью удалить воду из шликерного слоя независимо от габаритов и массы детали, что способствовало получению качественного покрытия.

Далее деталь подвергали диффузионному вакуумному отжигу при температуре 1050°С в течение 3-4 ч для получения диффузионного алюминидного слоя. В процессе вакуумного отжига происходило уплотнение первого слоя покрытия с заполнением открытой пористости, присущей газотермическому покрытию, интерметаллидом на основе β-фазы (NiAl).

После диффузионного отжига проводили подготовку поверхности перед нанесением керамического слоя (обдувка шлифпорошком 25А (F30), виброшлифование) для удаления шлаков от второго слоя на основе шликера. Затем деталь с покрытием обдували чистым сжатым воздухом для удаления остатков электрокорунда и обеспечения лучшей адгезии керамического слоя.

На очищенную поверхность образцов и деталей наносили газотермическим способом третий керамический слой из порошка следующего состава ZrO2·Yb2O3 или смесь порошков следующего состава, мас.%:

В качестве порошка использовали сфероидизированный порошок грануляции 50-80 мкм

После нанесения слоя керамики образцы и детали с покрытием подвергали финишной обработке.

В качестве финишной обработки проводили виброшлифовку поверхности керамического слоя для получения шероховатости поверхности ▿ 6-7, а затем вакуумную термообработку детали с покрытием при температуре 1000-1050°С в течение 1-3 ч. Полученные образцы из листового жаропрочного сплава ВЖ155 или ВЖ159 с покрытиями, отличающимися составом керамического слоя и толщиной, подвергали испытаниям на термостойкость и определению теплозащитного эффекта. Определение теплозащитного эффекта (ΔT, °C) проводили на образцах из сплава ВЖ159, ВЖ155 с ТЗП при тепловых потоках на уровне (2,5-3,5)·106 Вт/м, близких по значению к потоку, реализуемому в камерах сгорания ГТД.

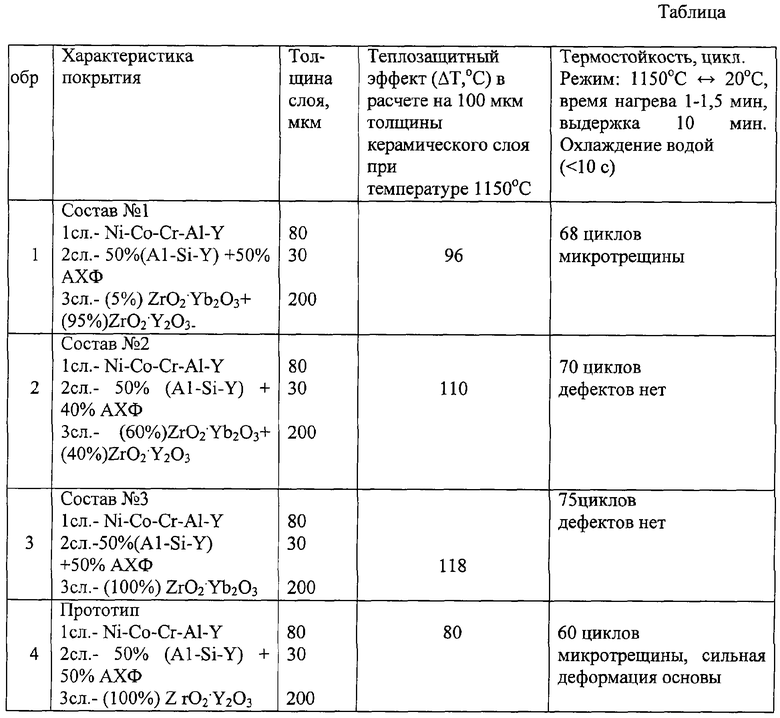

Сравнительные характеристики образцов с покрытием, полученным по предлагаемому способу и способу-прототипу, приведены в таблице.

Из примеров, приведенных в таблице, видно, что образцы из указанных сплавов типа ВЖ с предлагаемым покрытием обеспечивают теплозащитный эффект ≥100°С при испытаниях в спокойной атмосфере печи на воздухе при 1150°С, а также высокую термостойкость при «жестком» цикле испытаний (см. пп.1, 2, 3 таблицы).

При минимальном содержании оксида иттербия покрытие имеет термостойкость свыше 60 циклов и теплозащитный эффект (ΔT, °C), равный 96°С.

Образцы №2, имеющие средний состав керамического слоя, обеспечили термостойкость 70 циклов и теплозащитный эффект (ΔT, °C) 110°С.

По результатам испытаний при максимальном содержании оксида иттербия (100%) в керамическом слое (образцы №3) покрытие имеет более высокие свойства по сравнению прототипом (образцы №4), термостойкость 75 циклов и теплозащитный эффект 118°С.

На поверхности образцов с покрытием, полученным по способу-прототипу, после термоциклических испытаний (60 циклов) обнаружены микротрещины, а после испытаний при 1150°С по определению теплозащитного эффекта (ΔT, °C), равного 80°С, были замечены незначительные (5% от общей поверхности покрытия) сколы керамического слоя покрытия.

Теплозащитные покрытия, полученные по предлагаемому способу, предназначены для увеличения ресурса элементов камеры сгорания ГТД, работающих при температуре выше 1150°С. При использовании предлагаемого способа нанесения покрытия не требуется дорогостоящего оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2214475C2 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2007 |

|

RU2349679C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2009 |

|

RU2402639C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ЖАРОСТОЙКОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГТД | 2020 |

|

RU2755131C1 |

| СПОСОБ НАНЕСЕНИЯ КОМБИНИРОВАННОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2469129C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 2011 |

|

RU2479666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2479669C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ДЕТАЛИ ГАЗОВОЙ ТУРБИНЫ ИЗ НИКЕЛЕВОГО ИЛИ КОБАЛЬТОВОГО СПЛАВА | 2011 |

|

RU2496911C2 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКЕ ТУРБИНЫ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2426817C2 |

Изобретение относится к области машиностроения и может быть использовано в авиационном и энергетическом турбиностроении для защиты деталей, работающих при высоких температурах. Предложенный способ включает предварительную обработку поверхности детали, нанесение первого слоя жаростойкого покрытия из сплава на основе никеля, нанесение второго слоя, содержащего алюминий. Затем проводят вакуумный диффузионный отжиг, подготовку поверхности под нанесение третьего слоя покрытия, нанесение третьего керамического слоя и финишную обработку детали с покрытием. Керамический слой наносят из порошка ZrO2·Yb2О3 или из смеси порошков ZrO2·Yb2О3 и ZrO2Y2O3 при следующем их соотношении, мас.%: ZrO2·Yb2О3 5-95, ZrO2·Y2О3 95-5. В качестве порошка используют сфероидизированный порошок грануляции 50-80 мкм. Техническим результатом изобретения является создание способа нанесения покрытия на детали газотурбинного двигателя, который позволяет повысить термостойкость композиции сплав - покрытие и теплозащитные свойства покрытия. 1 з.п. ф-лы, 1 табл.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2214475C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2021389C1 |

| US 4485151 A, 27.11.1984. | |||

Авторы

Даты

2006-07-20—Публикация

2004-10-05—Подача