Изобретение относится к области машиностроения и может быть использовано в авиационном и энергетическом турбиностроении для защиты деталей, работающих при высоких температурах, в том числе для крупногабаритных деталей горячего тракта турбины (камеры сгорания, жаровые трубы и т.д.).

Известен способ нанесения многослойных покрытий плазменным газотермическим методом, где в качестве первого слоя применяют покрытие системы Ni-Cr-Al-Y, а в качестве второго слоя - керамику [1].

Покрытия, полученные по известному способу, имеют небольшой ресурс (не более 300 ч при температуре ≤1050oС) из-за отслоения керамического слоя. Причиной отслоения является ускоренное окисление поверхности первого слоя и низкая прочность оксидной пленки, образующейся на границе металлического и керамического слоев покрытия.

Наиболее близким аналогом, взятым за прототип, является способ нанесения покрытия на лопатку турбины, включающий абразивно-жидкостную обработку и обработку шлифпорошком, нанесение жаростойкого покрытия состава, мас.%: хром 16-18, алюминий 11-13, кобальт 7-9, иттрий 0,25-0,5, никель - остальное, толщиной 15-30 мкм методом вакуумно-плазменной технологии высоких энергий, после чего тем же методом наносят второй слой толщиной 20-40 мкм, содержащий следующие компоненты, мас.%: никель 13-16, иттрий 1,5-1,8, алюминий - остальное, затем проводят диффузионный вакуумный отжиг, виброшлифование и обдувку шлифпорошком. Затем наносят третий керамический слой толщиной 70-100 мкм, проводят второй диффузионный вакуумный отжиг и последующий окислительный отжиг [2].

Известный способ не позволяет наносить покрытие на детали сложной конфигурации, а также крупногабаритные детали, имеющие затененные участки рабочей поверхности, так как методы нанесения, используемые в прототипе, обеспечивают осаждение из направленного плазменного или парового потока материала покрытия, неподвижного в пространстве.

Технической задачей изобретения является возможность нанесения покрытия на детали сложной конфигурации и на крупногабаритные детали при сохранении высокого качества покрытия.

Поставленная техническая задача достигается тем, что в предложенном способе нанесения покрытия, включающем предварительную обработку поверхности детали, нанесение первого слоя жаростойкого покрытия из сплава на основе никеля, нанесение второго слоя, содержащего алюминий, проведение вакуумного диффузионного отжига, обработку поверхности покрытия шлифпорошком, нанесение третьего керамического слоя и финишную обработку детали с покрытием, первый и третий слои покрытия наносят газотермическим способом, а второй слой методом шликерной технологии, причем перед проведением вакуумного диффузионного отжига осуществляют сушку второго слоя при температуре 350oС в течение 30-60 мин и в качестве финишной обработки используют виброшлифование поверхности третьего керамического слоя с последующей вакуумной термообработкой детали с покрытием, а второй слой наносят из шликера, следующего химического состава, маc.%:

Мелкодисперсный порошок на основе алюминия - 40-60

Алюмохромфосфатное связующее - Остальное

При этом мелкодисперсный порошок на основе алюминия имеет состав, мас.%:

Кремний - 0,5-15

Алюминий - Остальное

или дополнительно содержит

Иттрий - 0,1-1,3%

Толщина первого слоя покрытия составляет 30-100 мкм, суммарная толщина первого и второго слоев после вакуумного диффузионного отжига 30-110 мкм, толщина третьего слоя 30-300 мкм.

Применение газотермического способа и шликерной технологии обеспечивает возможность нанесения покрытия на детали сложной конфигурации и крупногабаритные детали с затененной рабочей поверхностью (внутренняя поверхность) благодаря возможности перемещения в пространстве потока материала покрытия или шликера путем соответствующего перемещения горелки (газотермическое напыление) или распылителя (шликерное покрытие). При вакуумном диффузионном отжиге первого и второго слоев покрытия на поверхности детали имеет место оплавление второго (шликерного) слоя, содержащего алюминий, приводящее к сращиванию этих слоев с образованием плотного диффузионного алюминидного покрытия на основе жаростойкой фазы NiAl (β-фазы), легированной элементами, входящими в первый и второй слои покрытия и формирование металлического соединительного слоя теплозащитного покрытия (теплозащитное покрытие включает в себя соединительный слой, а также внешний керамический слой). Соединительный слой, полученный после вакуумного диффузионного отжига, содержит ~ 26-30% (мас.%) алюминия, а также кремний и иттрий, что обеспечивает в процессе эксплуатации теплозащитного покрытия на границе с керамическим слоем образование прочного оксидного слоя, имеющего низкую скорость роста и плотность ~ 100%, что в целом позволяет получить высокие термостойкость, жаростойкость покрытия и ресурс детали с покрытием.

Сущность изобретения поясняется на примере.

Пример. Покрытие наносят на образцы и натурные детали из жаропрочного листового никелевого сплава ВЖ 145.

Плоские образцы и детали из листового жаропрочного сплава подвергают предварительной обработке под нанесение покрытия (обезжиривание, пескоструйная обработка шлифпорошком 25А на пескоструйной установке) с целью удаления окалины и других загрязнений и обеспечения шероховатой поверхности. После окончания подготовительной обработки на деталь газотермическим способом (плазменное напыление на установке УПУ-ЗД) наносят первый слой жаростойкого покрытия из никелевого сплава, содержащего:

Cr (20,5%);

Со (4,27%);

Аl (12,3%);

Y (0,43%),

толщиной 30, 65, 100 мкм. Система покрытия Ni-Co-Cr-Al-Y первого слоя позволяет обеспечить минимальные напряжения на границе сплав ВЖ 145 - покрытие. Жаростойкие составы системы MeCrAlY, где Me-Ni, или Ni-Co известны. Эти сплавы могут быть дополнительно легированы такими элементами, как Та, Re, Hf, W, С, Si и др. Конкретный состав первого слоя покрытия выбирают в зависимости от материала детали таким образом, чтобы обеспечить согласование термического коэффициента линейного расширения (ТКЛР) в области рабочих температур материала основы (детали) с ТКЛР материала покрытия первого слоя.

Затем на деталь наносят второй слой из шликера следующего состава, мас. %::

Мелкодисперсный порошок на основе Аl - 40-60

Алюмохромфосфатное связующее - Остальное

Для повышения качества шликерного покрытия мелкодисперсный порошок на основе Аl дополнительно вводят Si - (0,5-15) или Si - (0,5-15) и Y - (0,1-1,3), причем легирование порошка Y проводят в случае, если содержание Y в первом слое покрытия низкое (<0,2%) или Y не входит в состав первого слоя покрытия. Наличие кремния в шликере способствует металлотермической реакции, протекающей при вакуумном диффузионном отжиге первого и второго слоя покрытия, и шлакованию лишних элементов, входящих в состав шликера, а иттрий обеспечивает повышение адгезии оксидной пленки на границе между металлическим и керамическим слоями покрытия. При этом Si и Y можно вводить в шликер как в отдельности, так и путем выплавки сплава Al-Si-Y и изготовления из него мелкодисперсного порошка на основе Аl. Шликерное покрытие наносят кистью или краскораспылителем (в зависимости от доступности участков крупногабаритного изделия, подлежащих покрытию) марки СО-6А при давлении сжатого воздуха 3-5 ати одним или двумя слоями общей толщиной 50-100 мкм, затем проводят сушку шликерного слоя в воздушной атмосфере в печи при температуре 350oС с выдержкой 30-60 мин и подъемом температуры в течение 1,5-3 ч. Такой режим сушки позволяет полностью удалить воду из шликерного слоя независимо от габаритов и массы детали, что способствует получению качественного покрытия.

Далее деталь подвергают диффузионному вакуумному отжигу при температуре 1000oС в течение 4-4,5 ч для получения диффузионного алюминидного слоя. В процессе вакуумного отжига происходит уплотнение первого слоя покрытия с заполнением открытой пористости, присущей газотермическому покрытию, образующимся в процессе отжига интерметаллидом на основе β-фазы (NiAl), содержащей 26-30% алюминия. При таком содержании алюминия в β-фазе и легировании ее хромом и иттрием из первого слоя и кремнием из шликера, или кремнием и иттрием из шликера покрытие обладает высокой жаростойкостью и не ухудшает основные механические свойства жаропрочного листового сплава.

После проведения диффузионного отжига поверхность образцов и деталей подвергают обработке шлифпорошком 25А 5П-6П для удаления шлаков от второго слоя на основе шликера, появления светлой металлической поверхности и создания шероховатости ▿5-▿6. Затем деталь с покрытием обдувается чистым сжатым воздухом от остатков электрокорунда для обеспечения лучшей адгезии керамического слоя.

На очищенную поверхность образцов и деталей наносят газотермическим способом третий керамический слой следующего состава, мас.%:

Y2О3 - 7

ZrO2 - Остальное

После нанесения слоя керамики образцы и детали с покрытием подвергают финишной обработке (керамический слой на образцах имел толщину 30, 150, 300 мкм). В качестве финишной обработки проводят виброшлифовку поверхности керамического слоя для получения шероховатости поверхности ▿6-▿7, а затем вакуумную термообработку детали с покрытием при температуре 1000-1050oС в течение 1-2 ч.

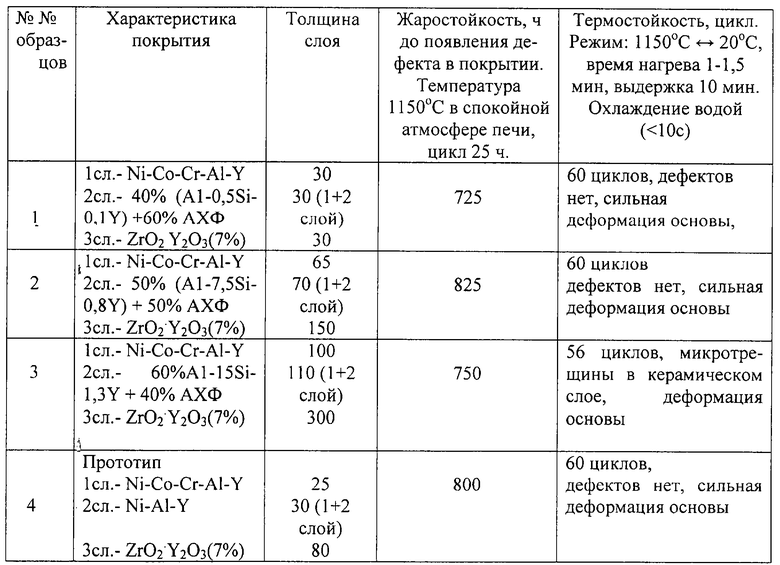

Полученные образцы из листового жаропрочного сплава ВЖ145 с покрытиями, отличающимися толщиной и составом шликера, подвергались испытаниям на жаростойкость и термостойкость. Сравнительные характеристики образцов с покрытием, полученным по предлагаемому способу и способу-прототипу, приведены в таблице.

Из примеров, приведенных в таблице, видно, что образцы из листовых сплавов типа ВЖ с предлагаемым покрытием имеют высокую жаростойкость при испытаниях в спокойной атмосфере печи на воздухе при 1150oС, а также высокую термостойкость при "жестком" цикле испытаний (см. пп. 1, 2, 3, таблицы). При минимальных толщинах слоев покрытия и минимальном содержании Si и Y в шликерном слое (образцы 1) покрытие имеет термостойкость свыше 60 циклов и жаростойкость на уровне 725 ч. При максимальных толщинах слоев покрытия и максимальном содержании Si и Y в шликерном слое (образцы 3) покрытие имеет жаростойкость на уровне 750 ч и термостойкость 56 циклов. Образцы 2, имеющие средний состав шликера и среднюю толщину слоев покрытия, имеют свойства на уровне прототипа (образцы 4), где используется керамика столбчатой структуры, обладающая высокой термостойкостью. На поверхности образцов с покрытием, полученным по способу-прототипу, после термоциклических испытаний (60 циклов) дефекты не обнаружены, а после испытаний на жаростойкость при 1150oС в течение 800 ч были замечены незначительные (5% от общей поверхности покрытия) сколы керамического слоя покрытия (третий слой).

Предлагаемый способ позволяет наносить на крупногабаритные детали сложной конфигурации теплозащитное покрытие с высокими показателями жаростойкости и термостойкости, что дает возможность более чем в два раза повысить ресурс ответственных деталей ГТД - камеры сгорания, жаровых труб и т.д.

Использование предлагаемого "способа нанесения покрытия" не требует дорогостоящего оборудования. Стоимость покрытия, полученного по предлагаемому способу, более чем в два раза ниже стоимости покрытий, получаемых известным способом.

Источники информации

1. Колбмыцев П.Т. Газовая коррозия и прочность никелевых сплавов. - М.: Металлургия, 1984 г., с. 169-170.

2. Патент РФ 2078148.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2004 |

|

RU2280095C2 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 2007 |

|

RU2344198C1 |

| МАТЕРИАЛ КЕРАМИЧЕСКОГО СЛОЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2556248C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С РАВНООСНОЙ СТРУКТУРОЙ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2003 |

|

RU2261935C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИОБИЯ ОТ ВЫСОКИХ ТЕМПЕРАТУР | 2015 |

|

RU2612334C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2007 |

|

RU2348739C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКАХ ГАЗОВЫХ ТУРБИН | 1999 |

|

RU2171315C2 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2004 |

|

RU2283365C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2006 |

|

RU2308537C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК ГАЗОВЫХ ТУРБИН | 2000 |

|

RU2190691C2 |

Изобретение относится к области машиностроения и может быть использовано в авиационном и энергетическом турбостроении для защиты деталей, работающих при высоких температурах, в том числе крупногабаритных деталей горячего тракта турбины. Проводят предварительную обработку поверхности детали газотурбинного двигателя. Наносят трехслойное теплозащитное покрытие. Газотермическим способом наносят первый слой из сплава на основе никеля. Методом шликерной технологии наносят второй слой, содержащий алюминий. Осуществляют сушку при температуре 350oС в течение 30-60 мин. Проводят вакуумный диффузионный отжиг. Обрабатывают поверхность покрытия шлифпорошком. Газотермическим способом наносят третий керамический слой. Проводят финишную обработку поверхности третьего керамического слоя виброшлифованием. Затем осуществляют вакуумную термообработку детали. Изобретение позволяет увеличить ресурс работы крупногабаритных деталей. Не требуется дорогостоящее оборудование и стоимость покрытия снижается более чем в два раза. 6 з.п.ф-лы, 1 табл.

Мелкодисперсный порошок на основе алюминия - 40-60

Алюмохромфосфатное связующее - Остальное

5. Способ по п.4, отличающийся тем, что мелкодисперсный порошок на основе алюминия имеет состав, мас.%:

Кремний - 0,5-15

Алюминий - Остальное

6. Способ по п.5, отличающийся тем, что мелкодисперсный порошок на основе алюминия дополнительно содержит иттрий 0,1-1,3 мас.%.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| ЗАЩИТНЫЙ СЛОЙ ДЛЯ ЗАЩИТЫ ДЕТАЛИ ОТ КОРРОЗИИ, ОКИСЛЕНИЯ И ТЕРМИЧЕСКОЙ ПЕРЕГРУЗКИ, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2147624C1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ СЛЯБОВ | 1998 |

|

RU2145982C1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ДЕТАЛЕЙ МАШИН ОТ СОЛЕВОЙ КОРРОЗИИ | 1999 |

|

RU2165475C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЛИСТОВЫХ ЗАГОТОВОК И АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2269392C1 |

Авторы

Даты

2003-10-20—Публикация

2001-11-27—Подача