Изобретение относится к конструкциям машин и может быть использовано в различных устройствах в качестве вала привода различных исполнительных механизмов, например, в качестве вала привода насоса высокого давления.

Известен сильфон, содержащий корпус, выполненный из узких гофр и, по меньшей мере, одной широкой гофры, стенки которых сопряжены между собой выпуклыми поверхностями и вогнутыми поверхностями, соответственно, а выпуклые поверхности и вогнутые поверхности выполнены в продольном сечении корпуса в виде полуокружностей (патент РФ №2173804, F 16 J 3/04, опубл. 2001 г.).

В этом сильфоне отношение радиуса R выпуклой поверхности широкой гофры к радиусу г выпуклой поверхности узкой гофры выбрано в диапазоне от 1,5 до 2,5, отношение высоты Н между выпуклой поверхностью широкой гофры и сопряженной с ней вогнутой поверхностью узкой гофры к высоте h между выпуклой поверхностью и вогнутой поверхностью узкой гофры - в диапазоне от 0,5 до 1,5, отношение радиуса R1 вогнутой поверхности между широкой гофрой и узкой гофрой к радиусу r1 вогнутой поверхности между узкими гофрами - в диапазоне от 1,0 до 2,2.

За счет выбора размеров, удовлетворяющих указанным соотношениям, гофры функционируют с симметричным распределением нагрузки и с одинаковой величиной хода независимо от других геометрических размеров гофр, их количества и симметрии расположения. Однако, этот сильфон ранее не использовался для передачи вращательного момента в условиях вибраций.

Известно устройство для передачи вращательного момента, содержащее трубу, соединительные элементы, закрепленные на концах трубы, сильфон, своими краями присоединенный к трубе и установленный между соединительными элементами (патент США №5503431, В 62 D 1/19, опубл. 1996 г.).

Это устройство установлено в рулевой колонке автомобиля и служит для компенсации изгиба при передаче вращательного момента.

Известно устройство для передачи вращательного момента, содержащее трубу, соединительные элементы, закрепленные на концах трубы, сильфон, своими краями присоединенный к трубе и установленный между соединительными элементами (заявка ЕР №1040954, В 60 К 17/22, опубл. 2000 г.).

В этой конструкции в продольном сечении гофры сильфона выполнены с наклонными стенками (с трапециеобразным профилем гофры в продольном сечении сильфона), сопряженными изнутри некоторым радиусом, а снаружи - кольцеобразными стенками, в продольном сечении параллельными продольной оси. Ширина гофр вдоль продольной оси сильфона уменьшается от одной гофры к другой.

Это устройство служит для гашения вибраций карданного вала двигателя, передаваемых к насосу. В качестве соединительных элементов использованы цапфы.

Основным ограничением известного устройства является недостаточно эффективное гашение вибраций, что связано как с конструкцией самого сильфона (выбранной геометрией форм гофр), так и с уменьшением долговечности сильфона, что связано с неравномерностью хода всех гофр сильфона, каждая из которых выполнена с различной шириной, поэтому происходит неодинаковое распределение нагрузки на гофры.

Наиболее близким является устройство для передачи вращательного момента, содержащее трубу, соединительные элементы, установленные на концах трубы, один из которых предназначен для подсоединения к приводу, а другой - к исполнительному механизму, сильфон, своими краями присоединенный к разрыву в трубе, при этом стенки гофр сильфона выполнены в виде колец, расположенных перпендикулярно продольной оси и сопряженных между собой выпуклыми поверхностями и вогнутыми поверхностями, соответственно, а выпуклые поверхности и вогнутые поверхности выполнены в продольном сечении в виде полуокружностей, причем сильфон выполнен с, по меньшей мере, одной широкой гофрой относительно других узких гофр, ширина которых выбрана одинаковой (патент РФ №30675, В 60 К 17/22, опубл. 2003 г.).

Это устройство позволяет повысить эффективность гашения вибраций и увеличить срок эксплуатации устройства за счет обеспечения равномерности хода всех гофр сильфона.

Ограничение этого устройства - при работе на средних оборотах по сравнению с цельным литым валом увеличивается максимальный угол закрутки вала из-за использования непосредственно сильфона. Увеличение максимального угла закрутки приводит к дополнительной нагрузке на соединительные элементы и значительно снижает продолжительность эксплуатации устройства. Особенно желательно уменьшить максимальный угол закрутки при функционировании устройства на больших оборотах, при которых нагрузка, прикладываемая к соединительным элементам и валу в целом, максимальна.

Решаемая изобретением задача - повышение технико-эксплуатационных характеристик.

Технический результат, который может быть получен при выполнении устройства, - уменьшение максимального угла закрутки вала, увеличение срока эксплуатации при работе как на низких, так и на высоких оборотах вращения вала, а также улучшение шумопоглощения.

Для решения поставленной задачи с достижением указанного технического результата в известном устройстве для передачи вращательного момента, содержащем трубу, соединительные элементы, установленные на концах трубы, один из которых предназначен для подсоединения к приводу, а другой - к исполнительному механизму, сильфон, своими краями присоединенный к разрыву в трубе, при этом стенки гофр сильфона выполнены в виде колец, расположенных перпендикулярно продольной оси и сопряженных между собой выпуклыми поверхностями и вогнутыми поверхностями, соответственно, а выпуклые поверхности и вогнутые поверхности выполнены в продольном сечении в виде полуокружностей, причем сильфон выполнен с, по меньшей мере, одной широкой гофрой относительно других узких гофр, ширина которых выбрана одинаковой, согласно изобретению наружный диаметр d и внутренний диаметр d1 трубы со стороны привода выполнены меньшими, чем наружный диаметр D и внутренний диаметр D1 трубы со стороны исполнительного механизма, сильфон своими краями присоединен к разрыву в трубе с большим диаметром и выполнен из трех широких гофр, одна из которых расположена посередине сильфона, а две другие - со стороны его краев, соотношение наружных и внутренних диаметров частей трубы выбраны в интервале 1,4<D/d<2,4 и 1,8<D1/d1<4,5, соответственно, отношение наружного диаметра Dc сильфона к наружному диаметру d - в интервале 1,7<Dc/d<3,5, отношение длины Lc гофрированной части сильфона к общей длине L части трубы с большим диаметром - в интервале 0,45<Lc/L<0,73, отношение длины Lc гофрированной части сильфона к длине l части трубы с меньшим диаметром - в интервале 0,6<Lc/l<1,6.

Возможны дополнительные варианты выполнения устройства, в которых целесообразно, чтобы:

- часть трубы с большим диаметром была сопряжена с частью трубы меньшего диаметра конической поверхностью, длина Lк которой вдоль продольной оси трубы выбрана меньшей 0,25l;

- был введен шумопоглощающий материал, расположенный внутри сильфона;

- был введен шумопоглощающий материал, расположенный снаружи сильфона;

- были введены шумопоглощающие обоймы, установленные снаружи между гофрами сильфона.

Фиг.1 изображает заявленное устройство;

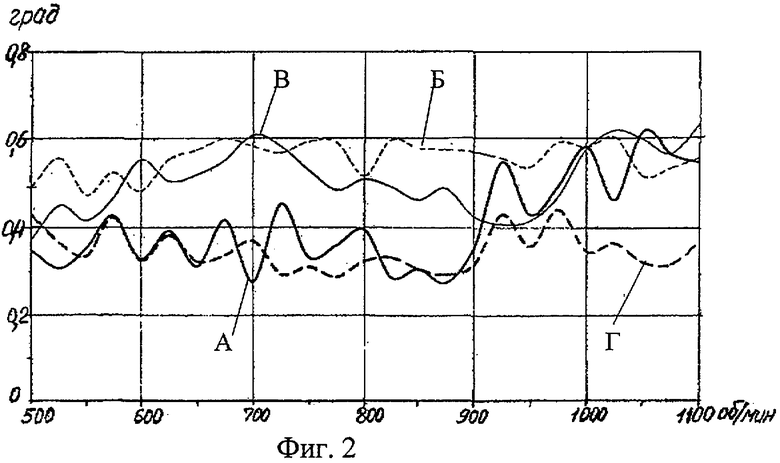

фиг.2 - зависимости максимального угла закрутки от скорости вращения для различных конструкций валов привода насоса высокого давления, где график А - серийный литой вал, Б - устройство с длинной сильфонной вставкой, В - устройство, в котором диаметр трубы со стороны привода выполнен меньшим, чем диаметр трубы со стороны исполнительного устройства, но сильфон не имеет широкой гофры посередине, Г - заявленное устройство;

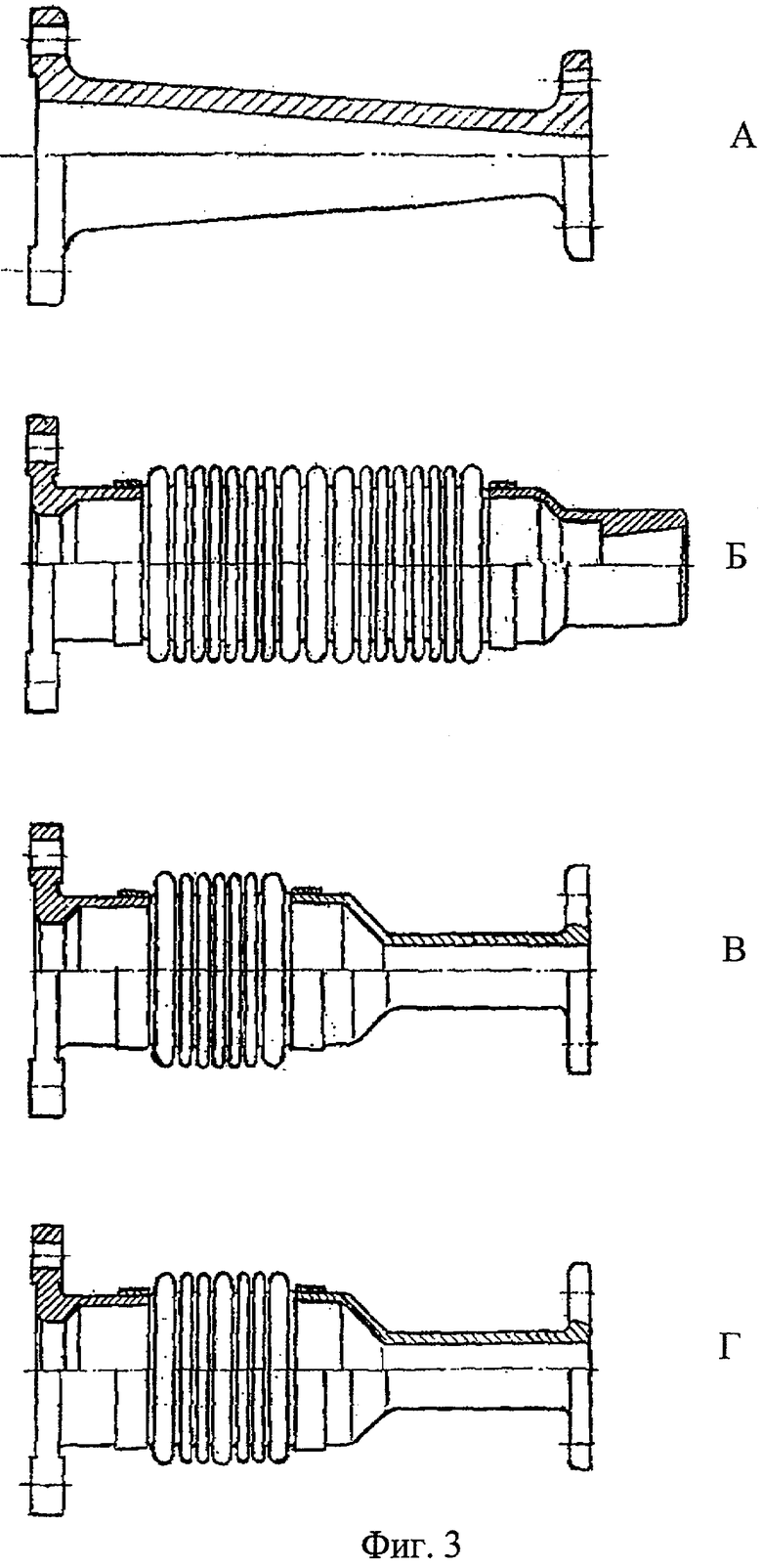

фиг.3 - схематично, некоторые характерные конструкции вариантов, подвергнутых испытаниям, где А - серийный литой вал, Б - устройство с длинной сильфонной вставкой, В - устройство, в котором диаметр трубы со стороны привода выполнен меньшим, чем диаметр трубы со стороны исполнительного устройства, но сильфон не имеет широкой гофры посередине, Г - заявленное устройство;

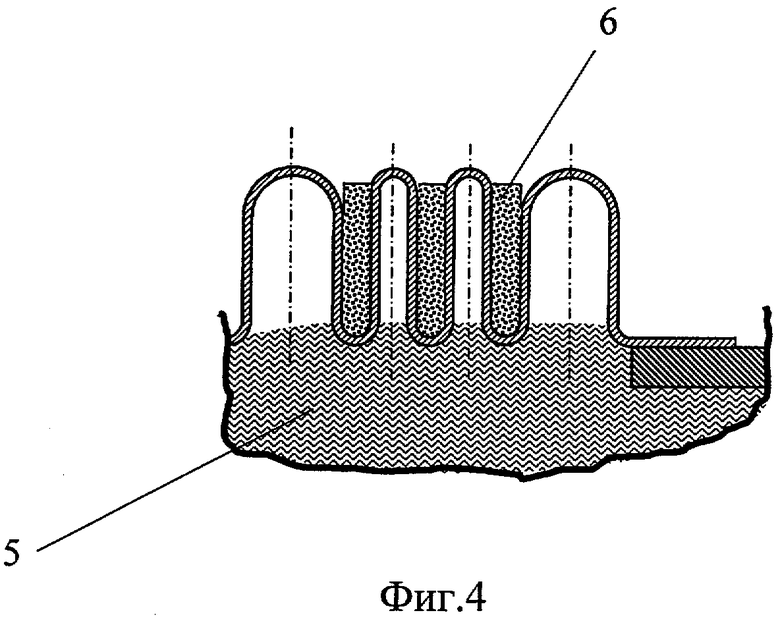

фиг.4 - часть сильфона с шумопоглощающим материалом, расположенным снаружи и внутри сильфона.

Устройство для передачи вращательного момента (фиг.1) содержит трубу 1. Соединительные элементы 2 и 3 установлены на концах трубы. Один соединительный элемент 2 предназначен для подсоединения к приводу вращения. Другой соединительный элемент предназначен для подсоединения к исполнительному механизму, например, к топливному насосу высокого давления. Сильфон 4 своими краями присоединен к разрыву в трубе 1. Стенки гофр сильфона 4 выполнены в виде колец, расположенных перпендикулярно продольной оси и сопряженных между собой выпуклыми поверхностями и вогнутыми поверхностями, соответственно. Выпуклые поверхности и вогнутые поверхности выполнены в продольном сечении в виде полуокружностей. Сильфон 4 выполнен с, по меньшей мере, одной широкой гофрой относительно других узких гофр, ширина которых выбрана одинаковой.

Наружный диаметр d и внутренний диаметр d1 трубы 1 со стороны привода выполнены меньшими, чем наружный диаметр D и внутренний диаметр D1 трубы 1 со стороны исполнительного механизма. Сильфон 4 своими краями присоединен к разрыву в трубе с большим диаметром и выполнен из трех широких гофр. Одна из широких гофр расположена посередине сильфона 4, а две другие - со стороны его краев. Соотношение наружных и внутренних диаметров частей трубы выбраны в интервале 1,4<D/d<2,4 и 1,8<D1/d1<4,5, соответственно. Отношение наружного диаметра Dc сильфона к наружному диаметру d выбрано в интервале 1,7<Dc/d<3,5. Отношение длины Lc гофрированной части сильфона 4 к общей длине L части трубы с большим диаметром (вместе с длиной Lc сильфона 4) находится в интервале 0,45<Lc/L<0,73, а отношение длины Lc гофрированной части сильфона 4 к длине l части трубы с меньшим диаметром - в интервале 0,6<Lc/l<1,6.

Так же, как в ближайшем аналоге отношение радиуса выпуклой поверхности широкой гофры к радиусу выпуклой поверхности узкой гофры может быть выбрано в диапазоне от 1,5 до 2,5, а отношение радиуса вогнутой поверхности между широкой гофрой и узкой гофрой к радиусу вогнутой поверхности между узкими гофрами - в диапазоне от 1,0 до 2,2.

Для уменьшения нагрузки и равномерного распределения возникающих напряжений в месте сочленения трубы 1 меньшего диаметра с трубой 1 большего диаметра часть трубы 1 с большим диаметром может быть сопряжена с частью трубы 1 меньшего диаметра конической поверхностью. Длина Lк конической поверхности вдоль продольной оси трубы 1 выбрана меньшей, чем длина любой из частей трубы 1 большего диаметра по бокам от сильфона 4 и меньшей, чем 0,25l.

Работает устройство (фиг.1) следующим образом.

Источником вибраций являются действующие неуравновешенные внешние силы инерции механизмов с двух противоположных сторон трубы 1. Распределяясь неравномерно вдоль оси трубы 1 с одной и с другой стороны навстречу друг другу, амплитудные пульсации слагаются в определенной точке продольной оси трубы 1. Этот максимум пульсации является разрушающим для механизмов, установленных с двух сторон трубы 1, например, для подшипников карданного вала или подшипников насоса. Введение в конструкцию сильфона 4, выполняющего функцию амортизатора, позволяет гасить колебания от двигателя и насоса в системе карданного вала.

Конструкция сильфона 4 с широкими и узкими гофрами в известном техническом решении позволяет изменять собственную частоту системы карданного вала в широком диапазоне и уменьшить динамическую нагрузку на подшипники. Однако, в ближайшем аналоге, введение сильфона 4 различного конструктивного выполнения (фиг.2, 3Б и В) приводит к увеличению максимального угла закрутки особенно при средних скоростях вращения по сравнению с цельным, серийно выпускаемым литым валом, который выполнен в виде конической трубы (фиг.2, 3А). Это вполне естественно, так как сильфон 4 является менее жестким звеном в цепи передачи от привода к исполнительному механизму по сравнению с цельным валом.

При низких и средних оборотах вращения угол закрутки для сильфонов различного исполнения (фиг.2, 3Б и В) увеличивается на низких и средних оборотах по сравнению с цельным валом (фиг.2, 3А), а при высоких оборотах приближается к значению максимального угла закрутки для цельного литого вала. Однако, как видно на фиг.2, графические зависимости Б и В за счет введения сильфона 4 являются более сглаженными по сравнению с графической зависимостью А, что как раз показывает гашение пульсаций из-за равной величины рабочего хода гофр в ближайшем аналоге.

Желательно было создать такое устройство, которое кроме сглаживания пульсаций обеспечило бы максимальный угол закрутки на низких и средних оборотах вращения, близкий по величине к максимальному углу закрутки для цельного сплошного вала и, если это возможно, меньший на высоких оборотах (когда прикладываемая нагрузка на подшипники привода и исполнительного механизма имеет максимальную величину). Сначала решение такой задачи оптимизации казалось трудно выполнимо, поскольку на максимальный угол закрутки и величину пульсаций влияет большое количество параметров и, кроме представленных вариантов Б и В, были испытаны и исследованы различные другие устройства, отличающиеся как геометрическими размерами, так и количеством широких и узких гофр сильфона 4.

Как показали расчеты, для того, чтобы уменьшить амплитуду вибраций до приемлемой величины, надо создать условия, при которых частоты вынужденных колебаний системы карданного вала находятся вне пределов 1/2 частоты собственных колебаний и находятся по обе стороны от области резонансных колебаний: ω/ωп>3/2 или ω/ωп<1/2, где ω - частота вынужденных колебаний конструкции системы карданного вала, а ωп - частота собственных колебаний конструкции системы карданного вала. При этом, как показывают расчеты, динамический коэффициент имеет меньшую величину при ω/ωп>3/2.

Комбинация только широких жестких и узких гофр сильфона 4, как в ближайшем аналоге, не позволяет удовлетворить указанным условиям. Увеличение количества широких гофр вдоль продольной оси также не позволяет решить задачу, поскольку вся система по жесткости остается близкой к системе цельного карданного вала (фиг.2, 3Б). Поэтому разработчики пошли по пути изменения диаметра вала, диаметр трубы 1 со стороны привода был выполнен меньшим, чем диаметр трубы 1 со стороны исполнительного механизма (фиг.2, 3В), при этом варьировались как длина сильфона 4, количество его широких и узких гофр, так и длина сопрягаемых частей трубы 1. Однако, при размещении широких гофр сильфона 4 только по краям для увеличения его жесткости не удается уменьшить максимальный угол закрутки как в области низких, средних, так и высоких оборотов (фиг.2В).

Неожиданно оказалось, что для передачи крутящих моментов до 50 кг/м при изменении диаметра трубы 1 от привода к исполнительному механизму, а также при расположении широких гофр по краям и при введении широкой гофры в срединную часть сильфона 4, при указанных соотношениях геометрических размеров (подтвержденных экспериментально) удается уменьшить величину пульсаций на средних оборотах и значительно уменьшить максимальный угол закрутки на высоких оборотах вала (фиг.2, 3Г).

Параметры некоторых исследуемых характерных устройств (фиг.1) сведены в таблицу.

Понятно, что количество широких и узких гофр может быть выбрано различным и определяется исходя из нагрузки и вида и величины пульсаций, прикладываемых к устройству. Расположение широкой гофры по краям сильфона 4 и в середине его положительно сказывается на зависимости величины максимального угла закрутки от частоты вращения, а на высоких оборотах будет иметь величину максимального угла закрутки, даже меньшую, чем для сплошного вала. Устройство может использоваться для передачи вращательного момента не только в системах карданного вала, но и в других машинах и механизмах. Как показали исследования, ширина широкой гофры относительно узкой гофры также удовлетворяет отношению, известному из аналога - патента РФ №.2173804. Отношение радиуса выпуклой поверхности широкой гофры к радиусу выпуклой поверхности узкой гофры может быть выбрано в диапазоне от 1,5 до 2,5, а отношение радиуса вогнутой поверхности между широкой гофрой и узкой гофрой 6 к радиусу вогнутой поверхности между узкими гофрами - в диапазоне от 1,0 до 2,2.

В зависимости от сопрягаемых с обеих сторон к заявленному устройству механизмов соединительные элементы 2 и 3 могут быть выполнены различного типа, например, в виде фланцев, муфт или цапф.

Для снижения шума при передаче вращательного момента в конструкцию может быть введен шумопоглощающий материал 5, расположенный внутри сильфона 4 (фиг.4). В качестве шумопоглощающего материала 5 может быть использован монолитный полиуретан, резина, термоусадочная пластмасса.

В качестве шумопоглощающего материала 5 может быть использована вязкая жидкость, например, синтетическое масло, силикон.

Для этих же целей в конструкцию может быть введен шумопоглощающий материал, расположенный снаружи сильфона 4 (фиг.4). Для улучшения внешнего вида изделия шумопоглощающий материал, расположенный снаружи сильфона 4, может быть выполнен из шумопоглощающих обойм 6, установленных снаружи между гофрами сильфона. В качестве материала для изготовления шумопоглощающих обойм 6 может быть использован капролон, монолитный полиуретан, резина, термоусадочная пластмасса. Для дополнительного снижения амплитуды крутильных колебаний, внутренняя или внешняя поверхность может гуммироваться эластичными маслобензостойкими шумопоглощающими материалами.

При передаче вращательного момента шумопоглощающий материал не снижает подвижность гофр сильфона 4 и не влияет на его технико-эксплуатационные характеристики и устройства в целом, но позволяет значительно уменьшить шум.

Наиболее успешно заявленное устройство промышленно применимо в машиностроении, преимущественно в машинах и механизмах, в которых необходимо гашение вибраций при передаче вращательного момента от одного узла к другому.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЕНСАТОР ДЛЯ СГЛАЖИВАНИЯ ПУЛЬСАЦИЙ ЖИДКОСТИ | 2003 |

|

RU2249151C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПОДШИПНИКОВ ВРАЩАЮЩЕГОСЯ ВАЛА | 2001 |

|

RU2180063C1 |

| СИЛЬФОН | 2000 |

|

RU2173804C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ | 2001 |

|

RU2184857C1 |

| УСТРОЙСТВО ДЛЯ ГИБКОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА СИСТЕМЫ ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2001 |

|

RU2187741C1 |

| ГИДРОПРИВОД ТОРМОЗНОЙ СИСТЕМЫ | 2001 |

|

RU2183170C1 |

| СИЛЬФОН | 2002 |

|

RU2219420C2 |

| КОМПЕНСАТОР ПЕРЕМЕЩЕНИЙ ТРУБОПРОВОДА | 2001 |

|

RU2183297C1 |

| УСТРОЙСТВО ДЛЯ ГИБКОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА СИСТЕМЫ ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2001 |

|

RU2183278C1 |

| ГЛУШИТЕЛЬ | 2001 |

|

RU2184856C1 |

Изобретение относится к конструкциям машин и может быть использовано в различных устройствах в качестве вала привода различных исполнительных механизмов. Устройство содержит трубу и сильфон. Стенки гофр сильфона выполнены в виде колец, расположенных перпендикулярно продольной оси и сопряженных между собой выпуклыми поверхностями и вогнутыми поверхностями, соответственно. Наружный диаметр d и внутренний диаметр d1 трубы со стороны привода выполнены меньшими, чем наружный диаметр D и внутренний диаметр D1 трубы со стороны исполнительного механизма. Сильфон выполнен из трех широких гофр, одна из которых расположена посередине сильфона, а две другие - со стороны его краев. Размеры удовлетворяют соотношениям 1,4<D/d<2,4 и 1,8<D1/d1<4,5. Отношение наружного диаметра Dc сильфона к наружному диаметру d находится в интервале 1,7<Dc/d<3,5. Отношение длины Lc гофрированной части сильфона к общей длине L части трубы с большим диаметром - в интервале 0,45<Lc/L<0,73. Отношение длины Lc гофрированной части сильфона к длине l части трубы с меньшим диаметром - в интервале 0,6<Lс/l<1,6. Техническим результатом изобретения является уменьшение максимального угла закрутки вала, увеличение срока эксплуатации при работе на низких и на высоких оборотах вращения вала, а также улучшение шумопоглощения. 4 з.п. ф-лы, 4 ил., 1 табл.

| МАШИНА ДЛЯ ПЕРЕВОРАЧИВАНИЯ И СОБИРАНИЯ В ВАЛЫ КУСКОВОГО ТОРФА | 1931 |

|

SU30675A1 |

| Устройство для сверления | 1978 |

|

SU709274A1 |

| Упруго-компенсационная муфта | 1989 |

|

SU1814706A3 |

| DE 3508718 A1, 19.09.1985. | |||

Авторы

Даты

2006-07-20—Публикация

2004-12-27—Подача