Изобретение относится к машиностроению и может быть использовано в пневмогидравлических исполнительных механизмах, в частности в конструкции гидроприводов тормозных систем, применяемых в транспортных средствах, особенно в колесных: автомобили, прицепы и пр.

Известен тормозной цилиндр, содержащий корпус, имеющий центральное кольцо, снабженное отверстиями для подачи жидкости под давлением, воздействующей на толкатели (SU 429200, F 16 D 65/14, 25.05.1974).

Для повышения эффективности тормозной системы корпус выполнен в виде двух сильфонов, герметично соединенных с центральным кольцом и толкателями, выполненными в виде полых стаканов, один из которых снабжен центральным стержнем, установленным внутри полого стержня другого толкателя с возможностью продольного перемещения. Сильфоны в данном устройстве обеспечивают герметичность тормозного цилиндра при его функционировании.

Однако продольное перемещение центрального стержня одного толкателя внутри полого стержня другого толкателя при подаче давления внутрь корпуса тормозного цилиндра и возврат толкателей под действием пружины в исходное положение после снятия давления приводит к интенсивному истиранию рабочих поверхностей стержней. В результате на рабочих поверхностях стержней образуются задиры, а в зазоре между рабочими поверхностями накапливаются частицы металла. Отмеченные негативные факторы снижают надежность тормозной системы, поскольку в процессе многократно повторяющихся циклах торможения возможно заклинивание стержней. Конструкция в целом является сложной.

Известно также аварийное тормозное устройство для колесных транспортных средств, содержащее пневматический привод, снабженный сильфоном, соединенным посредством крана с органом управления и аккумулятором энергии, выполненным в виде баллона со сжатым воздухом (SU 1797580, В 60 Т 13/02, 23.02.1993).

При отказе основной системы торможения, для экстренного торможения поворотом трехходового крана полость сильфона соединяется с баллоном сжатого воздуха. Сильфон расширяется и воздействует на тормозной элемент. Использование в качестве поршня сильфона исключает истирание рабочей поверхности поршня и цилиндра.

Тем не менее, данное устройство не предназначено для функционирования в условиях многократно повторяющихся циклов торможения, т.к. сильфон испытывает значительные нагрузки при контактировании тормозного элемента с колесом. Устройство имеет большую инерционность, а сильфон обладает большой осевой неустойчивостью.

Наиболее близким к настоящему изобретению является гидропривод тормозной системы, содержащий корпус, сильфон, заглушенный торец которого выполнен с возможностью перемещения относительно корпуса под воздействием рабочей жидкости, а противоположный торец закреплен на корпусе и гидравлически связан с каналом для подачи рабочей жидкости в полость сильфона (RU 2069629, В 60 Т 13/12, 27.11.1996).

В этом устройстве сильфон соединен с выходным звеном, выполненным в виде поршня, который взаимодействует с тормозной колодкой. Применение сильфона позволяет обеспечить герметичность устройства, исключив протечки тормозной жидкости. В конструкции между сильфоном и поршнем установлено пружинное кольцо, которое взаимодействует со стенками тормозного цилиндра, выполняющими функцию направляющих. Вследствие этого происходит истирание поверхностей пружинного кольца и тормозного цилиндра.

В известном устройстве сильфон не обладает достаточной жесткостью и не воспринимает нагрузки от тормозной колодки, которые передаются на корпус через пружинное кольцо.

Основными ограничениями этого технического решения являются низкая надежность устройства из-за истирания в процессе функционирования пружинного кольца и корпуса; большая инерционность привода, что приводит к необходимости изменения функциональной схемы практически всех входящих в нее функциональных элементов; неустойчивость работы сильфона при торможении в различных режимах; сложность конструкции.

Решаемая изобретением задача - повышение качества и надежности.

Технический результат, который может быть получен при выполнении гидропривода заявленного решения, - улучшение технико-эксплуатационных характеристик, уменьшение инерционности, обеспечение осевой устойчивости функционирования, упрощение конструкции.

Для решения поставленной задачи с достижением технического результата в гидроприводе тормозной системы, содержащем корпус, сильфон, заглушенный торец которого выполнен с возможностью перемещения относительно корпуса под воздействием рабочей жидкости, а противоположный торец закреплен на корпусе и гидравлически связан с каналом для подачи рабочей жидкости в полость сильфона, согласно изобретению введен вытеснитель, установленный в полости сильфона, сильфон выполнен из узких гофр и, по меньшей мере, одной широкой гофры, стенки которых сопряжены между собой выпуклыми поверхностями и вогнутыми поверхностями соответственно, причем выпуклые поверхности и вогнутые поверхности выполнены в продольном сечении в виде полуокружностей, отношение ширины широкой гофры к ширине узкой гофры выбрано в диапазоне от 1,5 до 2,5, отношение высоты Н между выпуклой поверхностью широкой гофры и сопряженной с ней вогнутой поверхностью узкой гофры к высоте h между выпуклой поверхностью и вогнутой поверхностью узкой гофры - в диапазоне от 0,5 до 1,5.

Возможны дополнительные варианты выполнения гидропривода, в которых целесообразно, чтобы:

- отношение радиуса R1 вогнутой поверхности между широкой гофрой и узкой гофрой к радиусу r1 вогнутой поверхности между узкими гофрами было выбрано в диапазоне от 1,0 до 2,2;

- вытеснитель был выполнен в виде стержня, консольно закрепленного на заглушенном торце сильфона;

- вытеснитель был выполнен в виде стержня, консольно закрепленного на корпусе.

Указанные преимущества, а также особенности настоящего изобретения поясняются лучшими вариантами его выполнения со ссылками на прилагаемые фигуры.

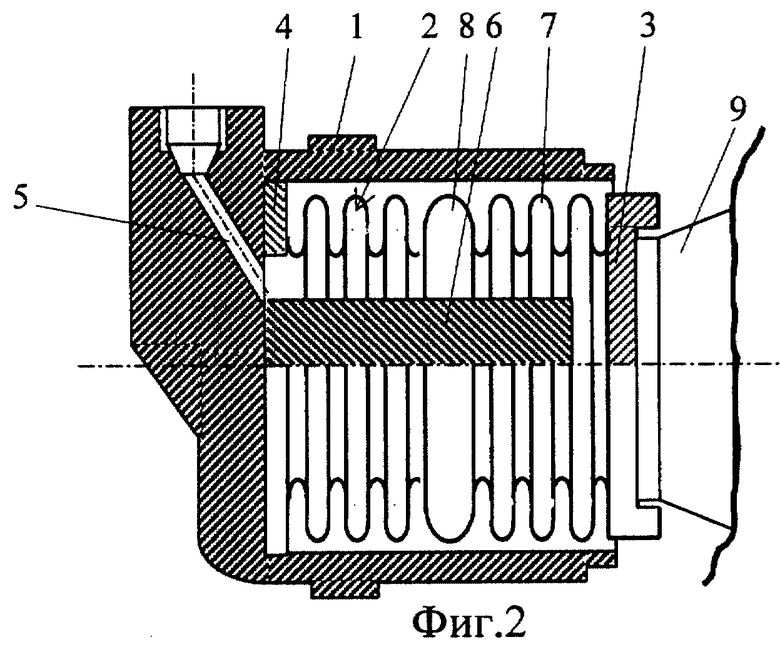

Фиг. 1 схематично изображает продольное сечение гидропривода и половину продольного сечения сильфона;

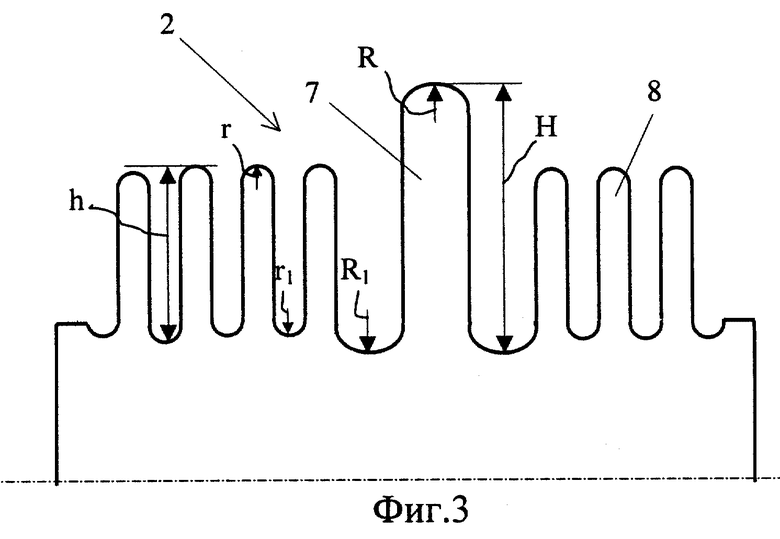

фиг.2 - то же, что фиг.1, с другим креплением вытеснителя;

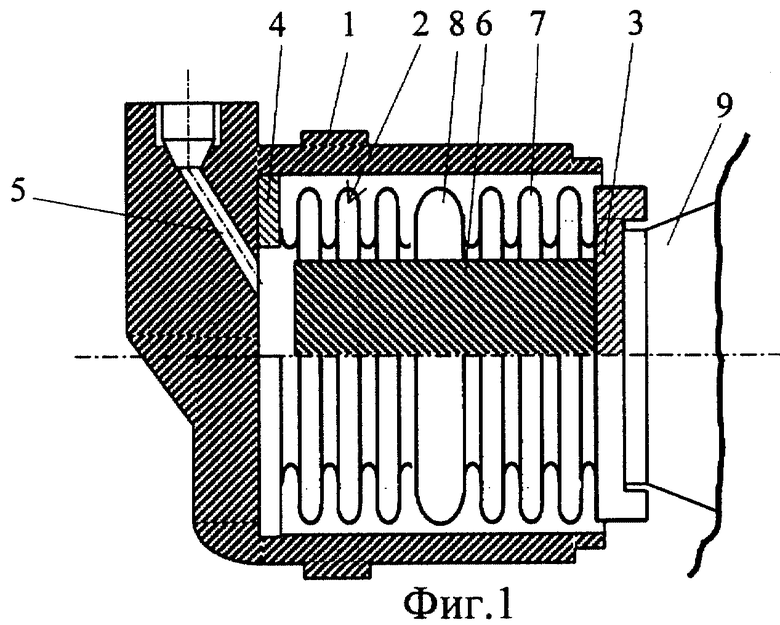

фиг.3 - сечение верхней части сильфона, схематично.

Гидропривод тормозной системы (фиг. 1, 2) содержит корпус 1 и сильфон 2. Заглушенный торец 3 сильфона выполнен с возможностью перемещения относительно корпуса 1 под воздействием рабочей жидкости. Противоположный торец 4 сильфона 2 закреплен на корпусе 1 и гидравлически сообщен с каналом 5 для подачи рабочей жидкости в полость сильфона 2.

В устройство введен вытеснитель 6, установленный в полости сильфона 2 и предназначенный для существенного уменьшения объема рабочей жидкости. Сильфон 2 выполнен из узких гофр 7 и, по меньшей мере, одной широкой гофры 8. Стенки гофр 7 и 8 сопряжены между собой выпуклыми поверхностями и вогнутыми поверхностями соответственно. Выпуклые поверхности и вогнутые поверхности стенок выполнены в продольном сечении в виде полуокружностей. Отношение ширины широкой гофры 8 к ширине узкой гофры 7 выбрано в диапазоне от 1,5 до 2,5 (фиг. 3). (Отношение радиуса R выпуклой поверхности широкой гофры 8 к радиусу r выпуклой поверхности узкой гофры 7 от 1,5 до 2,5). Отношение высоты Н между выпуклой поверхностью широкой гофры 8 и сопряженной с ней вогнутой поверхностью узкой гофры 7 к высоте h между выпуклой поверхностью и вогнутой поверхностью узкой гофры 7 выбрано в диапазоне от 0,5 до 1,5. На фиг. 1, 2 также схематично показана часть тормозной колодки 9, установленной на заглушенном торце 3 сильфона 2.

В случае использования заявленного технического решения с указанными соотношениями размеров гофр сильфон 2 может быть установлен относительно цилиндрической части корпуса 1 с зазором или даже эта цилиндрическая часть в конструкции может отсутствовать, а противоположный (подвижному заглушенному торцу 3) торец 4 сильфона 2 может быть закреплен на корпусе 1, который выполнен в виде фланца (на фиг.1, 2 не показано). Таким образом, исключается истирание сильфона 2 о стенки корпуса 1.

Для дополнительного улучшения таких технико-эксплуатационных характеристик, как осевая устойчивость и равномерность хода всех узких гофр 7 сильфона, отношение радиуса R1 вогнутой поверхности между широкой гофрой 8 и узкой гофрой 7 к радиусу r1 вогнутой поверхности между узкими гофрами 7 выбрано в диапазоне от 1,0 до 2,2 (фиг.3).

Вытеснитель 6 может быть выполнен в виде стержня, консольно закрепленного на заглушенном торце 3 сильфона 2 (фиг.1) или вытеснитель 6 может быть выполнен в виде стержня, консольно закрепленного на корпусе 1 (фиг.2). Понятно, что устройство не исключает использование различных форм выполнения вытеснителя 6, например в виде телескопического стержня, противоположные торцы которого консольно закреплены на заглушенном торце 3 с одной стороны и корпусе 1 с другой стороны, или стержня с волнистой наружной поверхностью и т. п.

Работает устройство фиг.1, 2 следующим образом.

При подаче рабочей (тормозной) жидкости через канал 5 в полость сильфона 1 она воздействует на заглушенный торец 3, а узкие гофры 7 и широкая гофра 8 перемешаются вдоль продольного направления сильфона 1. Заглушенный торец 3 воздействует на тормозную колодку 9, сдвигая ее. При уменьшении давления в полости сильфона 1 узкие гофры 7 и широкая гофра 8 перемещаются в обратном направлении.

При отсутствии вытеснителя 6 требуется большой объем рабочей жидкости по сравнению с обычно используемым поршневыми рабочими цилиндрами, что при использовании сильфонного устройства требует изменения рабочих характеристик главного тормозного цилиндра и других узлов. Кроме того, что является особенно важным, сильфон 1 за счет перетекания масла между гофрами 7, 8 при отсутствии вытеснителя 6 обладает большой инерционностью. В заявленном устройстве объем полости между вытеснителем 6 и внутренней поверхностью сильфона 1 может быть подобран практически равным объему полости поршневого рабочего цилиндра, что позволяет сохранить функциональную схему всего гидропривода и конструкцию основных ее узлов. Гофрированные стенки сильфона 1 обладают большой подвижностью, что обеспечивает значительно больший ход тормозной колодке 9 при одинаковом объеме рабочей жидкости. Это позволяет в отдельных случаях исключить из функциональной схемы гидроусилитель.

Введение в конструкцию широкой гофры 8 с указанными размерами позволяет повысить технико-эксплуатационные показатели при работе сильфона в условиях осевой неустойчивости и при наличии внутреннего давления.

Как показали испытания, указанная геометрия узких гофр 7 и широкой гофры 8 изменила характер нагрузки на узкие гофры 7 и в целом на сильфон 2 независимо от его длины и диаметра, а также от места расположения широкой гофры 8. Увеличилась устойчивость сильфона 2, нагруженного внутренним давлением и осевым усилием. Узкие гофры 7 (фиг.1, 2, 3), расположенные от широкой гофры 8 слева и справа, стали работать с симметричным распределением нагрузки и с одинаковой величиной хода независимо от других геометрических размеров гофр, их количества и симметрии расположения. Выполнение выпуклых поверхностей и вогнутых поверхностей узких гофр 7 и широкой гофры 8 в продольном сечении в виде полуокружностей позволяет уменьшить концентрацию напряжений в вершинах упомянутых гофр.

При различных сочетаниях давления и осевой силы (или заданного хода) цикл напряжений распределяется равномерно по всем гофрам, уменьшая критические напряжения в отдельных точках и увеличивая время наработки устройства на отказ. Увеличение осевой устойчивости позволяет установить сильфон 2 с зазором относительно корпуса 1 и исключить трение наружной поверхности сильфона 2 о корпус 1, что исключает в процессе эксплуатации заклинивание устройства, увеличивает его долговечность.

Кроме того, как показали дополнительные испытания широкая гофра 8 может быть образована за счет выполнения более широкой вогнутой поверхности между узкими гофрами 7 (не показано). Однако все указанные выявленные соотношения и в этом случае сохраняются. В случае расположения широкой гофры 8 вогнутой поверхностью с большим радиусом в направлении к продольной оси сильфона 2 отношение радиуса вогнутой поверхности широкой гофры 8, образованной вогнутой поверхностью (не показана), к радиусу выпуклой поверхности узкой гофры 7 выбирается в диапазоне от 1,5 до 2,5, а отношение высоты Н между вогнутой поверхностью широкой гофры 8 и сопряженной с ней выпуклой поверхностью узкой гофры 7 к высоте h между выпуклой поверхностью и вогнутой поверхностью узкой гофры выбирается в диапазоне от 0,5 до 1,5.

Наиболее успешно заявленный гидропривод тормозной системы промышленно применим при его использовании для транспортных средств, преимущественно колесных: автомобили, прицепы и пр.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИБКОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА СИСТЕМЫ ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2001 |

|

RU2187741C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ | 2001 |

|

RU2184857C1 |

| ГЛУШИТЕЛЬ | 2001 |

|

RU2184856C1 |

| КОМПЕНСАТОР ПЕРЕМЕЩЕНИЙ ТРУБОПРОВОДА | 2001 |

|

RU2183297C1 |

| УСТРОЙСТВО ДЛЯ ГИБКОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА СИСТЕМЫ ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2001 |

|

RU2183278C1 |

| УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ПОДШИПНИКОВ ВРАЩАЮЩЕГОСЯ ВАЛА | 2001 |

|

RU2180063C1 |

| СИЛЬФОН | 2000 |

|

RU2173804C1 |

| КОМПЕНСАТОР ДЛЯ СГЛАЖИВАНИЯ ПУЛЬСАЦИЙ ЖИДКОСТИ | 2003 |

|

RU2249151C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ВРАЩАТЕЛЬНОГО МОМЕНТА | 2004 |

|

RU2280196C1 |

| КОМПЕНСАТОР СИСТЕМЫ ВЫХЛОПА ОТРАБОТАВШИХ ГАЗОВ | 2001 |

|

RU2182980C1 |

Изобретение относится к транспортному машиностроению и касается пневмогидравлических исполнительных механизмов, в частности тормозных систем транспортных средств. Гидропривод содержит корпус и сильфон. Заглушенный торец сильфона выполнен с возможностью перемещения относительно корпуса, а противоположный торец закреплен на корпусе и гидравлически связан с каналом для подачи рабочей жидкости в полость сильфона. Новым является то, что введен вытеснитель, установленный в полости сильфона. Сильфон выполнен из узких гофр и, по меньшей мере, одной широкой гофры. Выпуклые поверхности и вогнутые поверхности гофр выполнены в продольном сечении в виде полуокружностей. Отношение ширины широкой гофры к ширине узкой гофры выбрано в диапазоне от 1,5 до 2,5. Отношение высоты H между выпуклой поверхностью широкой гофры и сопряженной с ней вогнутой поверхностью узкой гофры к высоте h между выпуклой поверхностью и вогнутой поверхностью узкой гофры - в диапазоне от 0,5 до 1,5. Техническим результатом является улучшение технико-эксплуатационных характеристик, уменьшение инерционности, обеспечение осевой устойчивости функционирования и упрощение конструкции. 3 з.п. ф-лы, 3 ил.

| ГИДРОПРИВОД ТОРМОЗНОЙ СИСТЕМЫ АВТОМОБИЛЯ | 1993 |

|

RU2069629C1 |

| ТОРМОЗНОЙ ЦИЛИНДР | 1973 |

|

SU429200A1 |

| ПРЕДМЕТ ЭКИПИРОВКИ С БАЛЛИСТИЧЕСКОЙ ЗАЩИТОЙ И ФУНКЦИЕЙ ПЕРЕНОСКИ ДОПОЛНИТЕЛЬНОГО СНАРЯЖЕНИЯ | 2012 |

|

RU2541291C1 |

| СЕЯЛКА ДЛЯ КВАДРАТНОГО И ШАХМАТНОГО ПОСЕВА | 1934 |

|

SU38370A1 |

Авторы

Даты

2002-06-10—Публикация

2001-09-13—Подача