Изобретение относится к безрельсовым наземным транспортным средствам, предназначенным для транспортировки как легкого, малогабаритного, так и тяжелого крупногабаритного оборудования и других грузов, а именно к полуприцепам.

Известен полуприцеп для транспортировки крупногабаритных грузов, переналаживаемый по ширине и длине (Патент РФ №2011572, МПК В 60 Р 3/022, 1991). Конструкция трейлера содержит соединенные съемной телескопической поперечиной две тележки, расположенные параллельно друг другу. Рама каждой тележки образована расположенными параллельно в вертикальной плоскости двумя телескопическими продольными балками. На раме каждой тележки смонтированы грузоподъемные механизмы, представляющие собой домкраты с фиксирующими гайками, связанные с поперечными телескопическими грузоподъемными балками, расположенными между продольными балками. Передние концы балок соединены парой дополнительных телескопических поперечин, которые шарнирно соединены посредством кронштейна с возможностью поворота в горизонтальной плоскости с тележкой.

Недостатком известного устройства является сложность конструкции и низкая надежность, связанные с большим количеством составляющих узлов.

Прототипом данного изобретения является полуприцеп, содержащий раму, установленную на колесах и снабженную трапом, шарнирно соединенным с рамой и подпружиненным относительно нее (Проспект ООО "Компания "Спецприцеп", 2003).

Недостатком прототипа является возможность въезда на него транспорта с колеей только из строго определенного узкого диапазона, что сужает область его применения.

Задачей создания изобретения является расширение области применения полуприцепа за счет увеличения диапазона колеи перевозимого на полуприцепе транспорта.

Этот технический результат достигается за счет того, что в полуприцепе, содержащем раму, установленную на колесах и снабженную трапом, шарнирно соединенным с рамой в ее передней или задней части и подпружиненным относительно нее, трап соединен с рамой с возможностью смещения в направлении, перпендикулярном продольной оси рамы. Как вариант, трап соединен с рамой посредством вала, установленного в закрепленных на раме проушинах, и выполнен с проушинами, посредством которых он установлен на валу. При этом вал в его средней части выполнен с сечением некруглой формы, например с сечением квадратной формы, а на концах - круглой, с диаметром, меньшим сечения в средней части. Отверстия в проушинах на трапе выполнены с сечением, ответным сечению вала в его средней части, а отверстия в проушинах на раме выполнены с сечением, ответным сечению вала на его концах. Внутреннее расстояние между проушинами на раме превышает наружное расстояние между проушинами на трапе. На валу, со стороны, направленной к продольной оси полуприцепа, жестко смонтирован рычаг с проушиной. Длина рычага составляет 0,5-2 толщины трапа, рычаг расположен под углом 85-95° к продольной линии трапа в плоскости, перпендикулярной оси проушины. Трап подпружинен относительно рамы посредством пружины сжатия, шарнирно опирающейся на раму и рычаг через проушины. Проушина на раме расположена в точке пересечения двух окружностей, первая из которых с центром на оси проушины крепления пружины на рычаге в поднятом положении трапа описана радиусом, равным расстоянию между проушинами в разжатом состоянии пружины, а вторая - с центром на оси проушины крепления пружины на рычаге в опущенном положении трапа, описана радиусом, равным расстоянию между проушинами в сжатом состоянии пружины. На трапе жестко закреплена малая пластина с отверстием, а раме - напротив нее - большая пластина с несколькими отверстиями, расположенными в ряд в одной плоскости с отверстием на малой пластине. Отверстие на малой пластине выполнено вытянутой формы с большой осью, ориентированной вдоль ряда отверстий на большой пластине. Толщина пластин составляет 10 мм, расстояние между пластинами - 70 мм, плоскость пластин отклонена от вертикали в сторону рамы на угол 30°.

Сущность изобретения поясняется чертежами, где

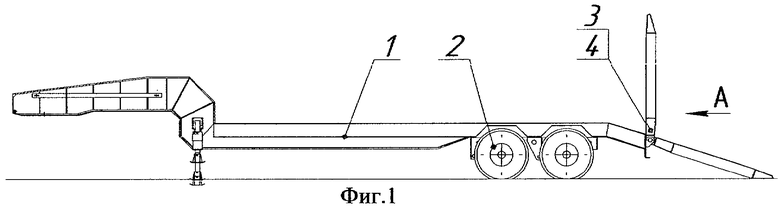

на фиг.1 показано схематичное изображение устройства, вид слева;

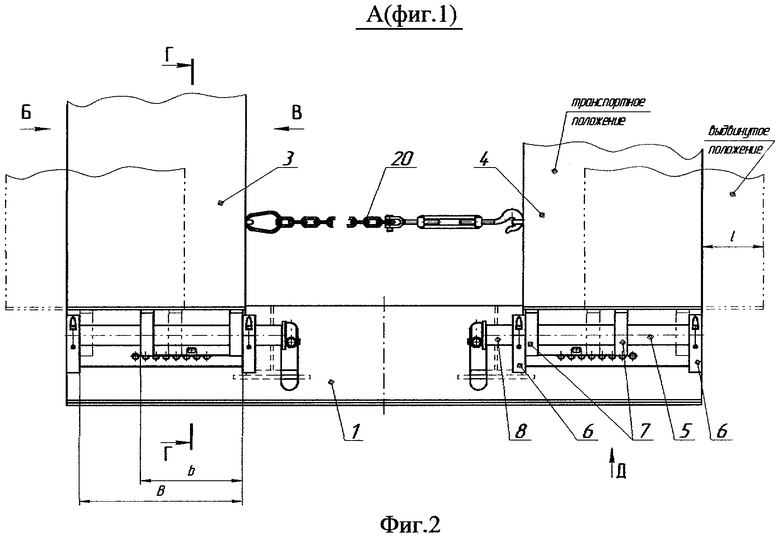

на фиг.2 - вид рамы с трапами сзади;

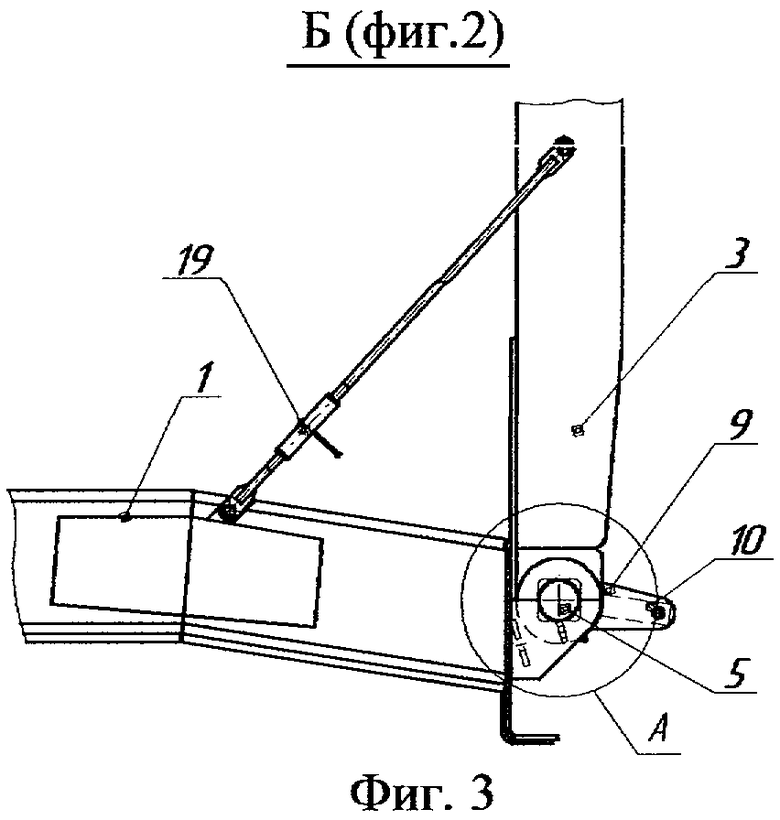

на фиг.3 - вид рамы с трапами слева;

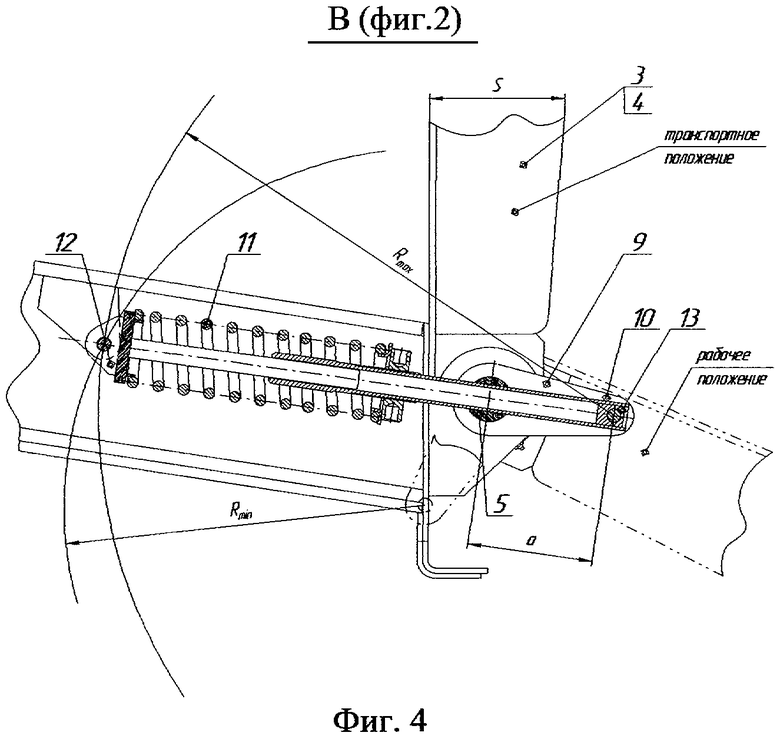

на фиг.4 - узел соединения левого трапа с рамой, вид изнутри (увеличено);

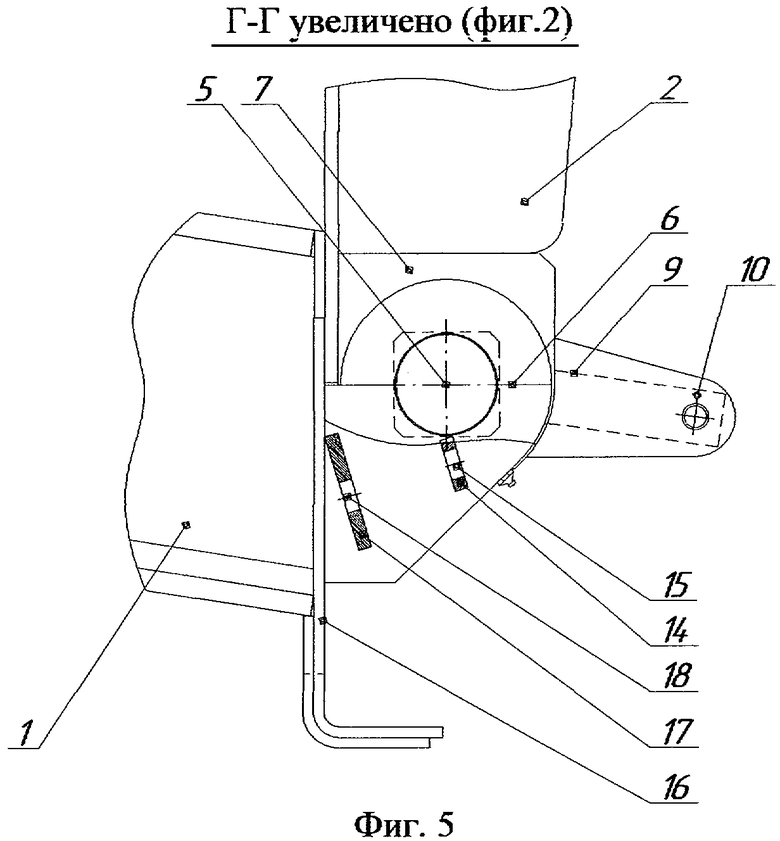

на фиг.5 - продольное сечение устройства по большой и малой пластинам левого трапа;

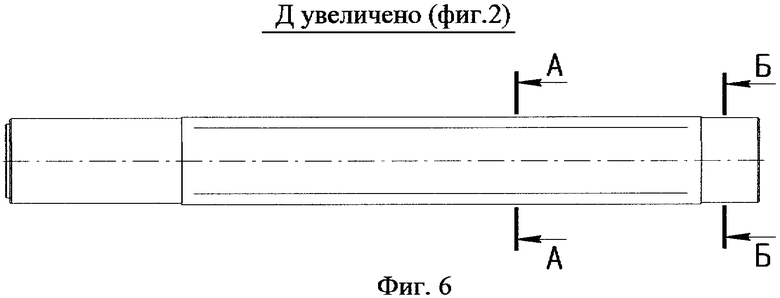

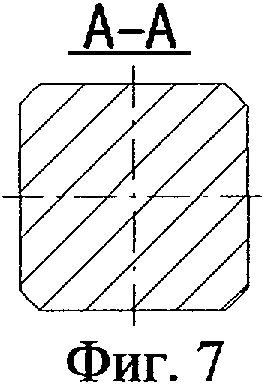

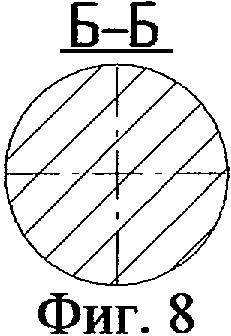

на фиг.6 - правый вал, вид сзади;

на фиг.7 - сечение вала в его средней части;

на фиг.8 - сечение вала на его краях;

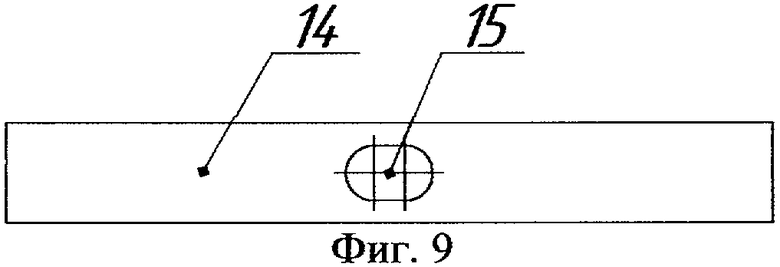

на фиг.9 - пластина малая, вид сверху;

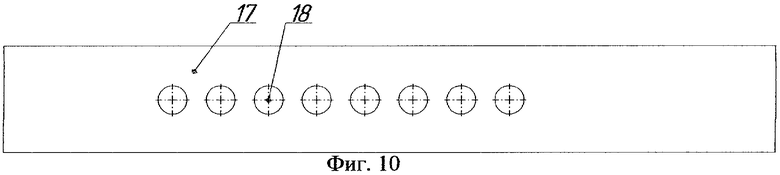

на фиг.10 - пластина большая, вид сверху;

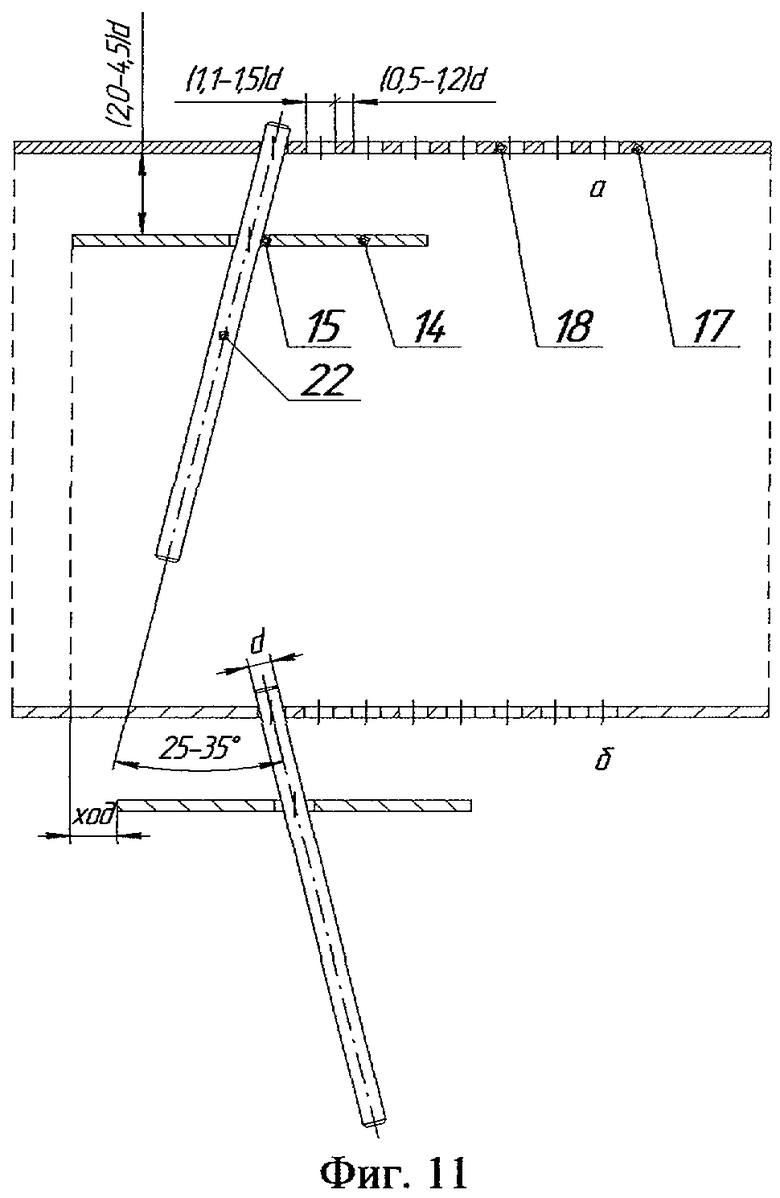

на фиг.11 - схема смещения трапа вдоль вала с использованием монтажки (сечение Б-Б на фиг.5): а - расположение пластин при максимально выдвинутом трапе; б - положение монтажки после поворота на максимальный угол.

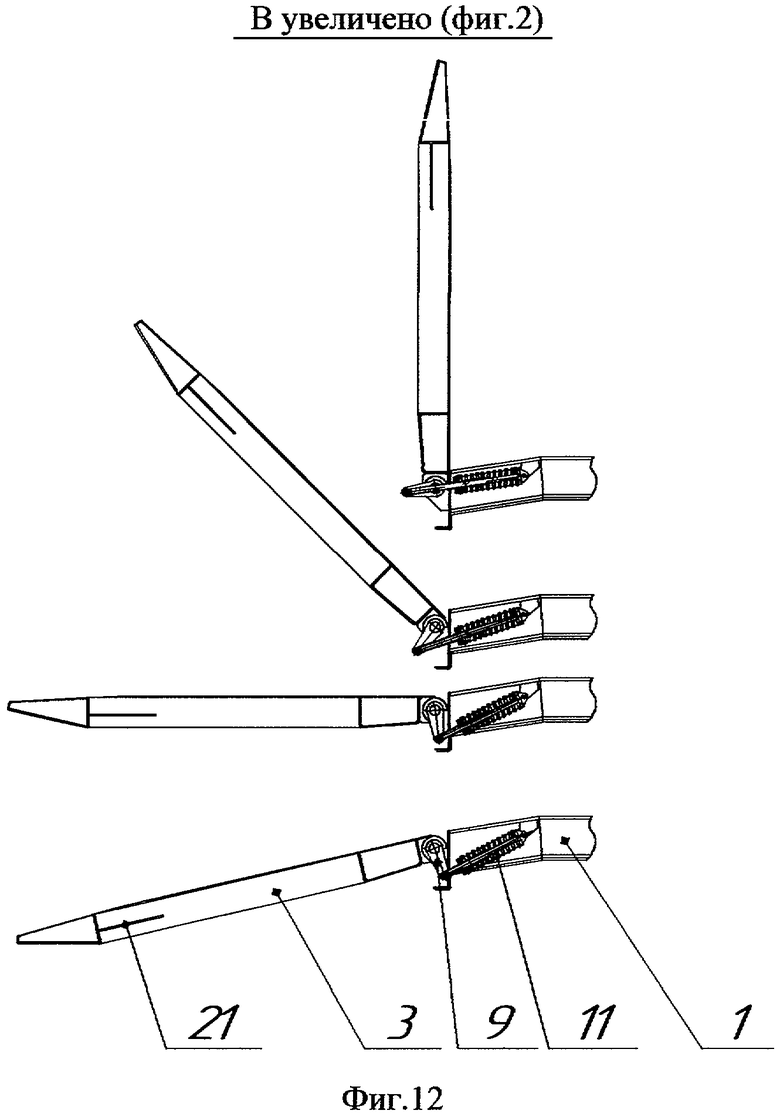

на фиг.12 - схема работы устройства при подъеме трапа, вид на левый трап изнутри (уменьшено).

Позиции на чертежах обозначают: 1 - рама, 2 - колесная тележка, 3 - левый трап, 4 - правый трап, 5 - вал, 6 - проушины на раме, 7 - проушины на трапе, 8 - сторона вала, направленная вовнутрь на виде полуприцепа сверху, 9 - рычаг, 10 - проушины на рычаге, 11 - пружина сжатия, 12, 13 - проушины, 14 - малая пластина, 15 - отверстие в малой пластине, 16 - задняя балка, 17 - большая пластина, 18 - отверстия в большой пластине, 19, 20 - талрепы, 21 - ручка, 22 - монтажка из ЗИПа к полуприцепу.

Полуприцеп содержит раму 1, установленную на колесах 2 и снабженную левым 3 и правым 4 трапами, шарнирно соединенным с рамой 1 в ее передней или задней части (на фиг.1 показано расположение трапа сзади в транспортном и рабочем положениях). Трапы 3, 4 соединены с рамой 1 с возможностью смещения в направлении, перпендикулярном продольной оси рамы 1. Как вариант, трапы 3, 4 соединены с рамой 1 посредством вала 5, установленного в закрепленных на раме 1 проушинах 6, и выполнены с проушинами 7, посредством которых он установлен на валу 5. Вал 5 в его средней части выполнен с сечением некруглой формы, например с сечением квадратной формы, а на концах - круглой, с диаметром, меньшим сечения в средней части, отверстия в проушинах 7 на трапах 3, 4 выполнены с сечением, ответным сечению вала 5 в его средней части, а отверстия в проушинах 6 на раме 1 выполнены с сечением, ответным сечению вала 5 на его концах. Внутреннее расстояние В между проушинами 6 на раме превышает наружное расстояние b между проушинами 7 на трапах 3, 4, что дает возможность смещения трапа 3, 4 вдоль вала 5 (расстояние l на фиг.2). На валу 5, со стороны 8, направленной к продольной оси полуприцепа, жестко смонтирован рычаг 9 с проушиной 10. Длина а рычага 9 составляет 0,5-2 толщины s трапа 3, 4, рычаг расположен под углом 85-95° к продольной линии трапа 3, 4 в плоскости, перпендикулярной оси проушины 7. Трап 3, 4 подпружинен относительно рамы 1 посредством пружины сжатия 11, шарнирно опирающейся на раму 1 и рычаг 9, соответственно через проушины 12, 13. Проушина 12 на раме расположена в точке пересечения двух окружностей, первая из которых с центром на оси проушины 13 крепления пружины 11 на рычаге 9 в поднятом положении трапа 3, 4 описана радиусом Rmax, равным расстоянию между проушинами 12, 13 в разжатом состоянии пружины 11, а вторая - с центром на оси проушины 13 крепления пружины 11 на рычаге 9 в его опущенном положении, описана радиусом Rmin, равным расстоянию между проушинами 12, 13 в сжатом состоянии пружины. На трапе 3, 4 жестко закреплена малая пластина 14 с отверстием 15, а на раме 1, на ее задней балке 16 - напротив малой пластины 14 - большая пластина 17 с несколькими отверстиями 18, расположенными в ряд в одной плоскости с отверстием 15 на малой пластине 14. Отверстие 15 на малой пластине 14 выполнено вытянутой формы с большой осью, ориентированной вдоль ряда отверстий 18 на большой пластине 17. Полуприцеп снабжен талрепами 19 с возможностью сцепления трапов 3, 4 с рамой 1 в его транспортном положении и талрепом 20 с возможностью сцепления трапов 3, 4 друг с другом. Трапы 3, 4 снабжены ручками 21 в виде скоб. Для облегчения сдвижки-раздвижки используют монтажку 22, входящую в комплект ЗИП (запасные инструменты и принадлежности) полуприцепа.

В предпочтительном варианте ширина каждого трапа 3, 4 составляет b=700-1000 мм, что соответствует ширине гусеничной ленты тракторов отечественного и импортного производства, получивших наибольшее распространение. Внутреннее расстояние между левым 3 и правым 4 трапами обусловлено колеей чаще всего перевозимой техники и составляет от 1100 мм в сдвинутом положении до 1600 мм - в раздвинутом, что обеспечивается превышением длины средней части вала 5 с некруглым сечением над расстоянием между проушинами 7, равным l=250 мм (500 мм взаимный сдвиг обоих трапов).

Толщина пластин 14, 17 преимущественно составляет (0,25-1)d или 5-20 мм при диаметре монтажки d=20 мм, расстояние между пластинами 14, 17 - (2,0-4,5)d или 40-90 мм, плоскость пластин 14, 17 отклонена от вертикали в сторону рамы 1 на угол 25-35°. Диаметр отверстий 18 равен (1,1-1,2)d или 22-24 мм при диаметре монтажки 20 мм, малая ось отверстий 15 равна диаметру отверстий 18, т.е. (1,1-1,2)d или 22-24 мм, а большая - (1,1-1,5)d или 22-30 мм. Расстояние между отверстиями 18 составляет (0,5-1,2)d или 10-24 мм. Расстояние между пластинами 14, 17 составляет (2,0-4,5)d или 40-90 мм.

Полуприцеп работает следующим образом.

Трапы 3, 4 переводят из транспортного в погрузочное положение и обратно, поднимая или опуская их, берясь за ручки 21 в виде скоб.

Подпружинивание вала 5 относительно рамы 1 посредством пружины сжатия 11 шарнирно опирающейся на раму 1 и рычаг 9 соответственно через проушины 12, 13 позволяет уменьшить усилие, которое требуется приложить к ручкам трапов 3, 4 со стороны водителя при подъеме трапов 3, 4, и довести его до величины, не превышающей 30 кг.

Выполнение рычага 9 с длиной а, которая составляет 0,5-2 толщины s трапа 3, 4, и расположение рычага под углом 85-95° к продольной линии трапа 3, 4 в плоскости, перпендикулярной оси проушины 7, позволяют наиболее компактно расположить пружину в габаритах рамы. Размещение проушины 12 на раме в точке пересечения двух окружностей, первая из которых с центром на оси проушины 13 крепления пружины 11 на рычаге 9 в поднятом положении трапа 3, 4 описана радиусом, равным расстоянию между проушинами 12, 13 в разжатом состоянии пружины 11, а вторая - с центром на оси проушины 13 крепления пружины 11 на рычаге 9 в его опущенном положении описана радиусом, равным расстоянию между проушинами 12, 13 в сжатом состоянии пружины, обеспечивает оптимальное использование упругой силы пружины, т.е. максимальный крутящий момент, создаваемый ею при наибольшем плече силы тяжести трапа, и минимальный - при наименьшем.

Выполнение вала 5 в его средней части с сечением некруглой формы позволяет обеспечить возможность выдвижения трапа 3, 4 вдоль вала 5 наружу и возвращения его внутрь, а тем самым увеличить номенклатуру перевозимой техники за счет возможности перевозки техники разной колеей. Величина l превышения внутреннего расстояния В между проушинами 6 на раме над наружным расстоянием b между проушинами 7 на трапе 3, 4 определяет величину возможного смещения трапа 3, 4 вдоль рамы 1, а тем самым колею перевозимого транспорта. Квадратное сечение вала 5 наиболее просто в изготовлении.

Выполнение вала 5 на концах в местах крепления к проушинам 6 с круглым сечением с диаметром, меньшим сечения вала в средней части, позволяет обеспечить возможность поворота вала 5 вместе с трапами 3, 4 на нем и при этом обеспечивает фиксацию вала 5 в продольном направлении.

Ширина каждого трапа 3, 4 b=700-1000 мм соответствует ширине гусеничной ленты тракторов отечественного и импортного производства, получивших наибольшее распространение. Расстояние между левым 3 и правым 4 трапами обусловлено колеей чаще всего перевозимой техники и составляет от 1100 мм в сдвинутом положении до 1600 мм - в раздвинутом. Диапазон изменения расстояния между левым 3 и правым 4 трапами l=500 мм обеспечивается сдвижкой трапов 3, 4 относительно друг друга.

Наличие малой пластины 14 с отверстием 15, закрепленной на трапе 3, 4 и напротив нее - большой пластины 17 с отверстиями 18 позволяет облегчить сдвижку-раздвижку трапов 3, 4 с использованием монтажки 22, входящей в комплект ЗИП полуприцепа или другого стержня аналогичной формы. Выдвижение осуществляется с помощью монтажки 22 следующим образом. Монтажку 22 вставляют в отверстие 15 на малой пластине 14 и в ближайшее отверстие 18 на большой пластине 17. После этого монтажку 22 поворачивают в сторону, противоположную требуемому направлению смещения, сдвигая трап 3, 4 на величину расстояния между отверстиями 18 на большой пластине 17. Затем монтажку 22 выдвигают из отверстия 18 на большой пластине 17 и, оставляя в отверстии 15 на малой пластине 14, переставляют в соседнее отверстие 18, которое после сдвижки становится ближайшим, после чего процесс повторяют вплоть до требуемого выдвижения трапа 3, 4.

Выполнение пластин 14, 17 с соотношением их толщины, равной (0,25-1)d или 5-20 мм при диаметре монтажки d=20 мм, расстояние между пластинами 14, 17 - (2,0-4,5)d или 40-90 мм, выполнение отверстий 18 диаметром, равным (1,1-1,2)d или 22-24 мм при диаметре монтажки 20 мм, выполнение отверстий 15 вытянутой формы с малой осью, равной диаметру отверстий 18, т.е. (1,1-1,2)d или 22-24 мм, а большой - (1,1-1,5)d или 22-30 мм, а также расстояние между отверстиями 18, равное (0,5-1,2)d или 10-24 мм, и расстояние между пластинами 14,17, равное (2,0-4,5)d или 40-90 мм, определены опытным путем. Выполнение отверстия 15 на малой пластине 14 вытянутой формы с большой осью, ориентированной вдоль ряда отверстий 18 на большой пластине 17, позволяет обеспечить наиболее эффективную работу водителя с использованием монтажки 22, а также позволяет компенсировать возможную несоосность отверстий 15, 18. Принятые размеры позволяют при работе поворачивать монтажку на угол 25-35°, наиболее удобный для работы.

Отклонение плоскости малой 14 и большой 17 пластин от вертикали в сторону рамы 1 на угол 25-35° обеспечивает наилучшие эргономические показатели работнику среднего роста при раздвижке-сдвижке трапов 3, 4. При таком угле отклонения пластин конец монтажки 22 при помещении ее в отверстия 15, 17 находится на высоте 650-700 мм от поверхности земли.

После перевода трапа в транспортное положение его фиксируют от опрокидывания талрепами 19, сцепляя трапы 3, 4 с рамой 1, а от осевого перемещения - сцепляя и стягивая левый 3 и правый трап 4 друг с другом талрепом 20.

Таким образом, применение изобретения позволяет расширить область применения полуприцепа за счет увеличения диапазона изменения колеи перевозимого на полуприцепе транспорта и облегчить условия работы водителя за счет снижения его физической нагрузки.

Обоснованы параметры и разработана рабочая документация для модернизации серийно выпускаемого на OOO "Компания "Спепприцеп" низкорамного полуприцепа 9942А. Будет расширена область применения полуприцепа за счет увеличения диапазона изменения колеи перевозимого на полуприцепе транспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРИЦЕП | 2004 |

|

RU2280582C2 |

| ПОЛУПРИЦЕП | 2013 |

|

RU2522476C1 |

| ПОЛУПРИЦЕП | 2007 |

|

RU2375233C2 |

| ПОЛУПРИЦЕП | 2007 |

|

RU2346846C1 |

| ПОЛУПРИЦЕП | 2011 |

|

RU2470818C2 |

| ПОЛУПРИЦЕП | 2009 |

|

RU2392162C1 |

| Прицеп автопоезда | 2018 |

|

RU2676402C1 |

| Агрегат подвески транспортного средства | 2024 |

|

RU2831242C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ, ЗАГРУЗКИ И РАЗГРУЗКИ КРУПНОГАБАРИТНЫХ ГРУЗОВ В ГРУЗОВУЮ КАБИНУ САМОЛЕТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2248308C2 |

| Устройство для крепления контейнеров к раме транспортного средства для перевозки контейнеров | 2020 |

|

RU2737520C1 |

Изобретение относится к безрельсовым наземным транспортным средствам, предназначенным для транспортировки как легкого малогабаритного, так и тяжелого крупногабаритного оборудования и других грузов, а именно к полуприцепам. Полуприцеп содержит раму, установленную на колесах и снабженную трапом, шарнирно соединенным с рамой с возможностью смещения в направлении, перпендикулярном продольной оси рамы, и подпружиненным относительно нее. Трап выполнен с проушинами, посредством которых он установлен на валу, установленном в закрепленных на раме проушинах. Вал в его средней части выполнен с сечением некруглой формы, а на концах - круглой, с диаметром, меньшим сечения в средней части, отверстия в проушинах на трапе выполнены с сечением, ответным сечению вала в его средней части, а отверстия в проушинах на раме выполнены с сечением, ответным сечению вала на его концах. На валу жестко смонтирован рычаг с проушиной. Трап подпружинен относительно рамы посредством пружины сжатия, шарнирно опирающейся на раму и рычаг. Технический результат - расширение области применения полуприцепа за счет увеличения диапазона колеи перевозимого на полуприцепе транспорта. 10 з.п. ф-лы, 12 ил.

| Транспортное средство для перевозки тяжеловесных крупногабаритных грузов | 1988 |

|

SU1576378A1 |

Авторы

Даты

2006-07-27—Публикация

2004-02-12—Подача