Группа изобретений предназначена для нанесения полимерных этикеток на бутылки и банки с водой, напитками, пивом, соками и др., которые имеют круглую и квадратную, с закруглением, форму.

В последнее время наибольшее распространение получили машины, в которых нанесение этикеток на емкости осуществляют с помощью вакуумного барабана, к которому емкости подаются входным конвейером или входной частью конвейера, а этикетки получают путем разрезания непрерывной полимерной ленты, которую подают с бобины к вакуумному барабану. На заднюю поверхность этикеток наносят клей, после чего этикетку прижимают к поверхности емкости путем ее обкатки между поверхностью барабана и поверхностью вспомогательного элемента.

Одной из главных проблем в таких машинах есть обеспечение плотного, без морщин и подгибаний концов, прилегания этикетки к поверхности вакуумного барабана с гарантированным устранением возможности захвата части ленты с нанесенным клеем к другим частям этикетки и/или деталям машины. В случае образования морщин емкости не имеют достойного товарного вида, а упомянутый захват приводит к необходимости останавливать машину, что также нежелательно. В связи с этим были проведены многочисленные попытки устранить возможность упомянутых негативных явлений.

Известный способ нанесения этикеток на емкость, согласно которому этикеточную ленту при ее подаче на вакуумный барабан принудительно прижимают к поверхности барабана с помощью воздушного потока, который направляется под определенным углом к поверхности барабана. Для этого этикетировочная машина снабжена установленным возле зоны встречи этикеточной ленты с поверхностью вакуумного барабана соплом (соплами), соединенным с источником сжатого воздуха (US 4181555, кл. В 32 В 31/00, B 26 D 5/0, B 26 D 7/06, опубл. 01.01.1980; US 5855710, кл. В 65 С 9/00, опубл. 05.01.1999; US 5858168, кл. В 65 С 9/00, опубл. 12.01.1999; WO 0000397, кл. В 65 С 9/00, опубл. 06.01.2000).

Недостатком упомянутого способа и машин, в которых он осуществлен, есть необходимость оснащения машины дополнительным сложным оборудованием, его обслуживанием и т.д. со всеми последующими негативными явлениями.

Другой путь решения поставленной проблемы имеется в образовании на поверхности вакуумного барабана выступов, расстояние между которыми должно соответствовать длине этикетки, поскольку именно на этих выступах должны располагаться главная и хвостовая части этикетки, на которые наносится клей (GB 1595814, кл. В 65 С 9/04, В 65 С 3/16, В 65 С 9/26, публ. 19.08.1981; US 4181555, кл. В 32 В 31/00, B 26 D 5/0, B 26 D 7/06, опубл. 01.01.1980; US 4500386, кл. В 32 В 31/00, опубл. 19.02.1985, US 6066223, кл. В 65 С 3/16, В 65 С 9/04, опубл. 23.05.2000).

Недостатком этого способа есть связанное с ним усложнение конструкции барабана.

Еще один путь решения упомянутой проблемы состоит в применении пары вакуумных захватов, установленных в барабане, который транспортирует этикеточную ленту, с помощью одного их этих захватов фиксируют положение главной кромки ленты, а с помощью второго - хвостовой кромки. Захваты установлены с возможностью перемещения внутри барабана, в направлении его центра, для пропускания установленного неподвижного стационарного ножа (US 4632721, кл. В 65 С 9/02, В 65 С 9/18, опубл. 30.12.1986).

Подобное решение применено в методе нанесения на емкости этикеток с непрерывной полимерной ленты и машины для его осуществления (US 5116452 кл. В 32 В 31/00, опубл. 26.05.1992), принятых за прототипы предложенных изобретений. Известный способ включает операции подачи непрерывной полимерной этикеточной ленты с бобины на поверхность вакуумного барабана, нанесения клея на этикеточную ленту, перерезание этикеточной ленты на отдельные этикетки, подачи емкостей к позиции нанесения на них этикеток, прижатие этикетки к емкости и отведение емкостей с приклеенной этикеткой.

Машина, в которой осуществляется охарактеризованный метод, содержит приводной вакуумный барабан и устройства для подачи этикеточной ленты с бобины на поверхность вакуумного барабана. Вдоль поверхности последнего последовательно расположены устройства для перерезания ленты на отдельные этикетки и нанесения клея на их кромки. После разрезания этикеточной ленты для устранения дефектов при наклеивании этикеток и прилипания частей этикетки с клеем к другим ее частям и/или деталям машины отделенные от ленты этикетки фиксируются с помощью вакуумных захватов, один из которых фиксирует главную кромку этикетки, а второй - хвостовую кромку. Нанесение этикеток на емкости осуществляется с помощью сжатого воздуха, который направляют под определенным углом на главную кромку этикетки. В зависимости от нескольких этикеток, которые одновременно транспортируются вакуумным барабаном, машина может быть оснащена соответствующим количеством пар вакуумных захватов. Емкости подаются на позицию нанесения этикетки и отводятся с этой позиции с помощью конвейера, который очерчен по дуге, касательной вакуумному барабану. Вдоль выходной части конвейера установлены жесткие планки, при обкатке которых емкостями к ним прижимаются этикетки. Машина также оснащена устройствами для привода, синхронизации, управления и регулирования.

Недостатком этого решения является сложность упомянутых вакуумных захватов, необходимость в наличии устройств для направления сжатого воздуха и необходимость обслуживания этих сложных устройств.

Задача предложенного изобретения - создание способа нанесения на емкости этикеток с непрерывной полимерной ленты, в котором обеспечение плотного, без морщин и подгибаний концов, прилегание этикетки к поверхности вакуумного барабана, а потом - к поверхности емкости и устранение возможности прилипания части ленты с нанесенным клеем к другим частям этикетки и/или деталям машины было бы осуществлено за счет более простых, нежели в охарактеризованных прототипах, технологических и конструктивных методов.

Для решения поставленной задачи в способе нанесения на емкости этикеток с непрерывной полимерной ленты, который включает операции подачи непрерывной полимерной этикеточной ленты с бобины на поверхность вакуумного барабана, нанесение клея на этикеточную ленту, разрезание этикеточной ленты на отдельные этикетки, подведение емкостей к позиции нанесения на них этикетки, прижатие этикетки к емкости и отведение емкости с приклеенной этикеткой, в соответствии с изобретением в зоне, расположенной рядом с позицией первого контакта этикеточной ленты с поверхностью вакуумного барабана, этикеточную ленту подвергают термической обработке, для чего траектории передвижения этикеточной ленты в упомянутой зоне придают форму петли в виде буквы «V» или «U», нагревают ленту в зоне вершины петли до температуры 75...95°С, после чего ленту подают на вакуумный барабан таким образом, чтобы на поверхность барабана ложилась поверхность ленты, которая была расположена с внутренней стороны петли.

Кроме этого, для решения поставленной задачи, в машине для нанесения на емкости этикеток с непрерывной полимерной ленты, которая включает приводной вакуумный барабан, устройства для подачи непрерывной этикеточной ленты с бобины на поверхность вакуумного барабана, для нанесения клея на ее поверхность, для перерезания этикеточной ленты на отдельные этикетки, для подачи емкостей к позиции нанесения на них этикетки, для прижатия этикетки к емкости и для отведения емкостей с приклеенной этикеткой и устройства для привода, синхронизации, управления и регулирования, в соответствии с изобретением она оснащена устройством для термической обработки этикеточной ленты, который включает средство для огибания в упомянутой зоне этикеточной лентой петли в виде буквы «V» или «U» и средство для нагревания этикеточной ленты в зоне вершины этой петли, причем средство для огибания этикеточной лентой петли сделано с возможностью подачи на поверхность вакуумного барабана той поверхности ленты, которая была размещена с внутренней стороны петли, а оба упомянутые средства установлены в зоне, которая примыкает к позиции первого контакта ленты с поверхностью вакуумного барабана.

Целесообразно средства для огибания этикеточной лентой петли и ее нагрев исполнить в виде, самое наименьшее, трех неприводных направляющих роликов, первый и третий из которых по направлению передвижения этикеточной ленты размещены один напротив другого, а второй ролик расположен вне прямой, которая соединяет оси первого и третьего ролика, и оснащен устройством для регулирования нагревания его поверхности.

В частности, оптимальным представляется размещение упомянутых роликов на вершинах равнобедренного треугольника, равные стороны которого соединяют центры второго и первого, а также второго и третьего по направлению перемещения этикеточной ленты роликов, а угол между ними принят в пределах 5...30°.

После термообработки ленты из полимерного материала в состоянии, когда ее заданная упомянутая форма благодаря снятию остаточных напряжений, образовавшихся при намотке ленты на бобину и ее хранения на бобине, лента проявляет свойство прилегания к выпуклой поверхности, например, вакуумного барабан, на которую она сразу после термообработки направляется. При этом необходимо, чтобы заданная ленте выпуклость была обращена от центра этой выпуклой поверхности (т.е. чтобы концы этикетки ложились на поверхность вакуумного барабана). Упомянутый эффект усиливается эффектом прижатия ленты к поверхности барабана под воздействием разрежения. За счет совместного действия этих эффектов достигается плотное, без морщин и подгибаний концов, прилегание ленты к поверхности барабана, а далее и к поверхности емкости. Из выше приведенного представляется очевидным, что предложенные технологические мероприятия наиболее эффективны, нежели в способе-прототипе, и могут быть осуществлены с применением более простого, нежели принятого за прототип, устройства.

Группа изобретений поясняется чертежами, где на:

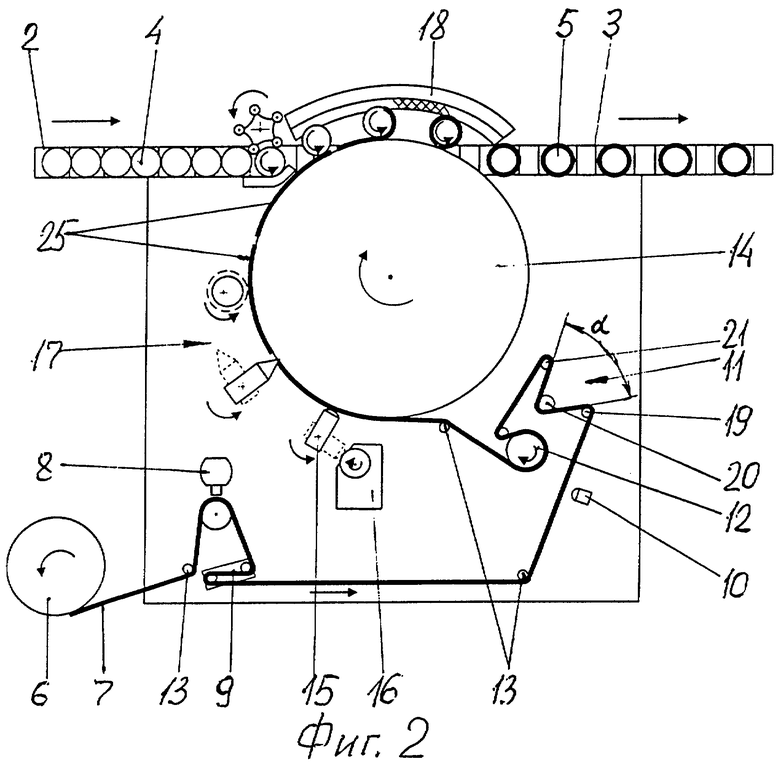

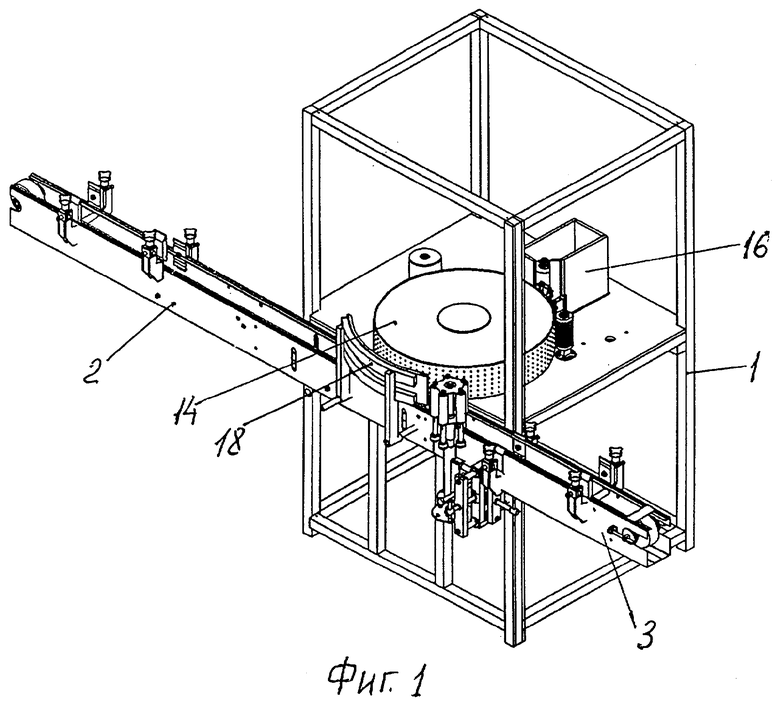

фиг.1 показано в аксонометрии схематическое изображение машины для осуществления предложенного способа;

фиг.2 - структурная схема машины;

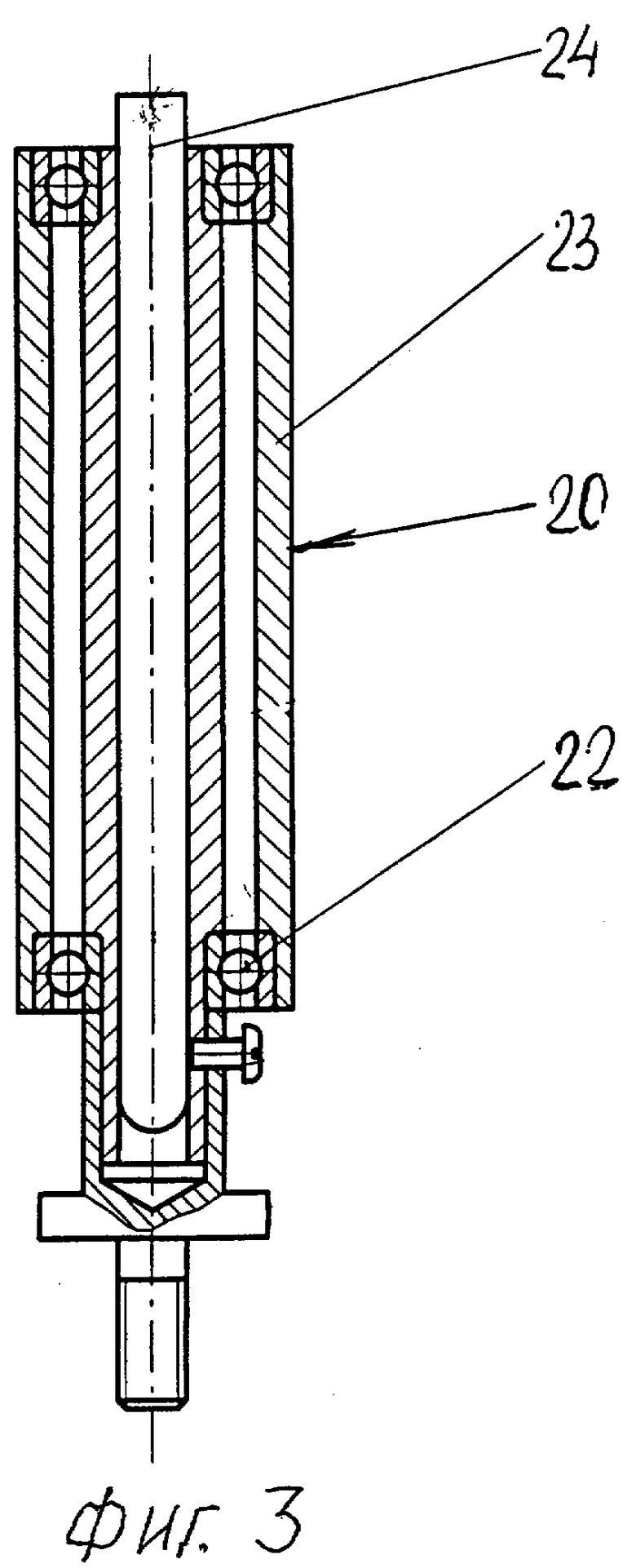

фиг.3 - продольный разрез ролика, оснащенного устройством для регулированного нагревания его поверхности.

Машина включает каркас 1 (см. фиг.1 и 2), на котором установлены конвейер с входной 2 и выходной 3 частями, для подачи емкостей - бутылок, банок и т.д. 4 и выведением, соответственно, емкостей 5 с наклеенными этикетками, бобина 6 с непрерывной полимерной этикеточной лентой 7, и устройства: 8 - для нанесения даты на этикетки, 9 - для регулирования положения оттиска даты на этикетке, 10 - оптический датчик метки на ленте 7, 11 - для термической обработки этикеточной ленты, 12 - для протягивания этикеточной ленты и направляющие ролики 13.

Вдоль периметра вакуумного барабана 14, на который подается этикеточная лента 6, расположены: клеепереносной ролик 15 - для нанесения на ленту полоски клея из ванны для клея 16, 17 - для разрезания ленты 7 и обкаточная пластина 18 - для прижатия этикетки к емкости 4.

Устройство 11 для термической обработки этикеточной ленты состоит из трех неприводных роликов 19, 20 и 21, которые расположены в непосредственной близости от позиции первого контакта ленты 7 с барабаном 14. Первый и третий ролики, 19 и 21 соответственно, являются обычными направляющими роликами. Второй ролик 20 выполнен в виде установленной на подшипниках 22 (см. фиг.3) втулки 23, внутри которой установлен теплоэлетронагревательный элемент 24. Ролик 20 снабжен также температурным реле, соединенным с элементом 24 (условно не изображено). Установлено, что оптимальная температура подогрева внешней поверхности втулки 23 это температура 75...95°С, а температура ленты 6 в месте ее первого контакта с поверхностью барабана - 40...55°С.

Оси роликов 19 и 21 установлены на расстоянии 10...25 см одна от другой, а ролик 20 - симметрически относительно их, с образованием треугольника, вершины которого находятся на осях вращения роликов. Целесообразно угол α с вершиной на оси ролика 20 принять в пределах 5...30° (см. фиг.2). При малом угле α траектория ленты 6 при ее прохождении роликов может быть охарактеризована буквой «U», а при его увеличении - буквой «V».

Лента 6 должна поступить в устройство 10 таким образом, чтобы на поверхность барабана 13 ложилась поверхность ленты, которая находится с внутренней стороны петли или, другими словами, которая контактирует с втулками роликов 19...21.

Устройства для привода, синхронизации, управления и регулирования всех механизмов и других устройств условно не показаны.

В процессе работы этикеточная лента 7 перемещается с бобины 6 к вакуумному барабану 14. Вследствие термообработки в устройстве 11 она ложится на поверхность барабана 14 с образованием направленной от центра барабана выпуклости, наличие которой при дальнейшем передвижении ленты содействует плотному прилеганию ленты к поверхности барабана, в том числе при пропускании ленты 7 через зоны нанесения на нее клея и ее разрезания. Благодаря этому в ленте не образуются морщины, а после разрезания ленты не подгибаются концы этикетки и исключается возможность прилипания части этикетки с нанесенным клеем к другим частям этикетки и/или деталям машины.

После разрезания ленты 7 на этикетки 25 последние на поверхности барабана 14 направляются в зону их нанесения на емкости 4. После этого и обкатки емкостей 5 с нанесенными на них этикетками между обкаточной пластиной 18 и поверхностью барабана 14 они выводятся из машины выходной частью 3 конвейера.

Испытания доказали надежное функционирование машины на бутылках разных размеров и форм, в том числе, квадратных, с закругленными ребрами.

Способ включает подачу этикеточной ленты 7 из бобины 6 на поверхность вакуумного барабана 14, нанесение на нее клея, ее разрезание на отдельные этикетки, подведение емкостей 4 к позиции нанесения на них этикетки, прижатие этикетки к емкости и отведение емкостей 5 с приклеенной этикеткой. В зоне, расположенной рядом с позицией первого контакта ленты 7 с поверхностью барабана 14, ее подвергают термической обработке. Для этого траектории передвижения ленты 7 в упомянутой зоне придают форму петли в виде буквы «V» или «U» и нагревают в зоне вершины петли до температуры 75...95°С, после чего подают к барабану. Устройство для осуществления способа включает средства для огибания этикеточной лентой петли и ее нагревание в зоне вершины этой петли. Оптимально их сделать в виде, по меньшей мере, трех неприводных роликов. Первый и третий из них расположены один напротив другого, а второй ролик расположен вне прямой, которая соединяет центры осей первого и третьего роликов и снабжена устройством для регулированного нагревания его поверхности. После термообработки лента проявляет свойство прилегания к выпуклой поверхности вакуумного барабана. Это способствует плотному, без морщин и подгибаний концов, прилеганию этикетки к емкости. 2 н. и 2 з.п. ф-лы, 3 ил.

| WO 9312005 A1, 26.04.1993 | |||

| US 5679209 A, 21.10.1997 | |||

| US 5895555 A, 20.04.1999 | |||

| US 6199614 B1, 13.03.2001. |

Авторы

Даты

2006-07-27—Публикация

2004-09-24—Подача