Группа изобретений относится к нанесению полимерных этикеток с непрерывной ленты на бутылки и банки с водой, напитками, пивом, соками и др., которые имеют круглую и квадратную, с закруглением, форму.

В последнее время наибольшее распространение получили машины, в которых нанесение этикеток на емкости осуществляют с помощью вакуумного барабана, к которому емкости подаются входным конвейером, или входной частью конвейера, а этикетки получают путем разрезания непрерывной полимерной ленты, которую подают с бобины к вакуумному барабану. На заднюю поверхность этикеток наносят клей, после чего этикетку прижимают к поверхности емкости путем ее обкатки между поверхностью барабана и поверхностью вспомогательного элемента. Одним из важнейших в таких машинах является устройство для разрезания непрерывной этикеточной ленты на отдельные этикетки.

Наибольшее распространение в современных машинах получил способ разрезания непрерывной этикеточной ленты с помощью двух режущих пластин, которые действуют по принципу обычных механических ножниц. Одну из режущих пластин, подвижную, располагают в середине вакуумного барабана, напротив соответствующего прореза в круговой стенке барабана, а вторую, неподвижную, - с внешней стороны вакуумного барабана. Разрезание поданной перед этим на поверхность барабана этикеточной ленты осуществляют в тот момент, когда подвижная режущая пластина окажется напротив недвижимой. В процессе разрезания, который осуществляется последовательно, от одного конца ленты ко второму, вдоль ее ширины, вакуумный барабан останавливают (WO 0000397, кл. В 65 С 9/00, опубл. 06.01.2000).

Этот способ реализован в машине, которая содержит вакуумный барабан и устройства для подачи непрерывной этикеточной ленты с бобины на поверхность вакуумного барабана, для разрезания этикеточной ленты на отдельные этикетки и приводные механизмы и устройства для синхронизации, управления и регулирования. Устройство для разрезания этикеточной ленты на отдельные этикетки содержит две подвижные режущие пластины, каждая из которых установлена в середине вакуумного барабана на одном из концов подпружиненого рычага. Каждый из рычагов установлен шарнирно и снабжен копиром, который взаимодействует с валом вакуумного барабан. Под действием копира режущая пластина на конце рычага продвигается через прорез в стенке барабан и путем взаимодействия с неподвижной режущей пластиной, установленной с внешней стороны вакуумного барабан, разрезает этикеточную ленту на отдельные этикетки, которые за счет разрежения остаются на поверхности барабана и подаются дальше для нанесения на них полоски клея (WO 0000397, кл. В 65 С 9/00, опубл. 06.01.2000).

Недостатком упомянутого способа и машины, в которой он осуществлен, является сложность устройства и большая трудоемкость процесса переналадки при изменении длины и/или высоты этикетки.

Наиболее близким к предложенному за совокупностью признаков является способ нанесения на емкости этикеток из непрерывной полимерной ленты, при котором этикеточную ленту подают из бобины на поверхность вакуумного барабана, наносят на ее поверхность клей, перерезают ее на отдельные этикетки, подводят емкости к позиции нанесения на них клея, прижимают этикетки и отводят емкости с приклеенной этикеткой. Разрезание этикеточной ленты осуществляют путем взаимодействия режущей пластины, установленной неподвижно в прорезе в круговой поверхности вакуумного барабана, и расположенного рядом с вакуумным барабаном приводного ролика. Непосредственно перед контактированием режущей пластины с лентой последнюю останавливают, а после перерезания ленты возобновляют ее продвижение (US 6471802, кл. В 65 С 9/18, В 65 С 9/20, В 65 С 9/42, опубл. 29.10.2002).

Машина, в которой этот способ реализован и которая принята за прототип предложенной, содержит приводной вакуумный барабан, устройства для подачи этикеточной ленты с бобины на поверхность вакуумного барабана, для нанесения клея на ее поверхность, для разрезания этикеточной ленты на отдельные этикетки, для подведения емкостей к позиции нанесения на них этикетки, для прижатия этикетки к емкости и для отвода емкостей с приклеенной этикеткой, а также устройства для привода, синхронизации, управления и регулирования. Устройство для разрезания этикеточной ленты включает несколько режущих пластин, каждая из которых установлена с возможностью ее вращения вокруг вертикальной оси. Рядом с вакуумным барабаном установлен приводной ролик с круговой рабочей поверхностью, который служит, во-первых, как опора для взаимодействия с одной из упомянутых режущих пластин, а, во-вторых, для повышения температуры клея перед подачей этикеток к емкостям. Непосредственно перед контактированием режущей пластины с лентой последнюю останавливают, а после разрезания ленты возобновляют ее продвижение. В отличие от охарактеризованной выше, в этой машине благодаря тому, что режущая пластина контактирует с лентой сразу вдоль всей ее ширины, собственно процесс разрезания занимает меньше времени, а замена приводных режущих пластин на неподвижно закрепленные в вакуумном барабане упрощает конструкцию. Но необходимость останавливать поступление ленты для осуществления каждого разрезания, во-первых, заставляет осуществлять меры по предотвращению прилипания ленты с клеем к деталям машины, а, во-вторых, снижает ее производительность. При переходе на другую длину этикетки изобретатель рекомендует менять бобину с этикеточной лентой на такую, в которой лента будет с соответствующей периодичностью оттисков на ленте, что может потребовать много времени.

Задачей предложенного изобретения является создание способа нанесения на емкости этикеток с непрерывной полимерной ленты, в котором разрезание непрерывной полимерной этикеточной ленты осуществлялось бы путем таких операций, которые могут быть реализованы в значительно более простой, чем в прототипе, машине. Кроме того, при переходе на другие размеры этикетки наладка машины должна быть удобной и не требовать больших затрат времени.

Для решения поставленной задачи в способе нанесения на емкости этикеток с непрерывной полимерной ленты, при котором этикеточную ленту подают из бобины на поверхность вакуумного барабана, наносят на ее поверхность клей, перерезают ее на отдельные этикетки, подводят емкости к позиции нанесения на них клея, прижимают этикетки и отводят емкости с приклеенной этикеткой, в соответствии с изобретением разрезание этикеточной ленты осуществляют в два этапа, на первом из которых вдоль намеченной линии разреза этикеточную ленту нагревают до температуры плавления материала ленты, а на втором этапе этикетке предоставляют импульс передвижения в направлении от остатка этикеточной ленты со скоростью, большей скорости передвижения этикеточной ленты.

Разрезание ленты плавлением, а не механическим путем, как в прототипе, в совокупности с предоставлением этикетке импульса ускорения разрешает в значительной мере уменьшить время, необходимое для отделения этикетки от остатка ленты, что, в свою очередь, позволяет исключить остановку продвижения ленты. Следствием этого является не только повышение производительности процесса нанесение этикетки, но, кроме того, как будет показано ниже, дальнейшее упрощение машины.

Для решения поставленной задачи предлагается также машина для нанесения на емкости этикеток с непрерывной полимерной ленты, которая содержит приводной вакуумный барабан, устройства для подачи этикеточной ленты из бобины на поверхность вакуумного барабана, для нанесения клея на ее поверхность, для разрезания этикеточной ленты на отдельные этикетки, для подведения емкостей к позиции нанесения на них этикетки, для прижатия этикетки к емкости и для отвода емкостей с приклеенной этикеткой, а также устройства для привода, синхронизации, управления и регулирования, в которой, в соответствии с изобретением, устройство для разрезания этикеточной ленты на отдельные этикетки дополнительно оборудовано вторым приводным роликом, расположенным рядом с вакуумным барабаном, за первым, в направлении вращения вакуумного барабана, приводным роликом, а ось вращения второго ролика параллельна осям вращения вакуумного барабана и первого ролика, при этом режущая пластина установлена на поверхности первого ролика, который снабжен устройством для нагревания режущей пластины до температуры плавления полимерного материала, а второй приводной ролик выполнен эксцентричным, с возможностью одного контактирования его поверхности с поверхностью вакуумного барабана вдоль ориентированной вертикально линии при каждом обороте этого ролика, при этом приводы роликов синхронизированы один с другим таким образом, чтобы касание второго приводного ролика к этикеточной ленте на вакуумном барабане осуществлялось сразу после взаимодействия режущей пластины с этикеточной лентой.

Замена нескольких режущих пластин внутри вакуумного барабана одной установленной извне вакуумного барабана, в совокупности с тем, что дополнительный ролик является простым устройством, расположенным также извне вакуумного барабана, а, кроме того, исключение средств для остановки и возобновления движения этикеточной ленты, разрешают значительно упростить конструкцию устройства и повысить удобство его обслуживания. Наладка устройства для разрезания этикеточной ленты при переходе на другую длину этикетки является удобной и не требует времени, в отличие от прототипа, где, как упоминалось, для этого рекомендуется замена бобины с этикеточной лентой.

Кроме того, для дальнейшего повышения удобства наладки машины она оборудована устройством для регулирования зазора между режущей пластиной и поверхностью вакуумного барабана.

С той же целью целесообразно машину снарядить устройствами для регулирования положения первого и второго приводных роликов в угловом направлении относительно их осей вращения.

Целесообразно также во втором приводном ролике поверхность контактирования с этикеточной лентой выполнить из материала с повышенным коэффициентом трения, например резины.

Группа изобретений поясняется чертежами, где на:

фиг.1 показано в аксонометрии схематическое изображение машины для осуществления предложенного способа;

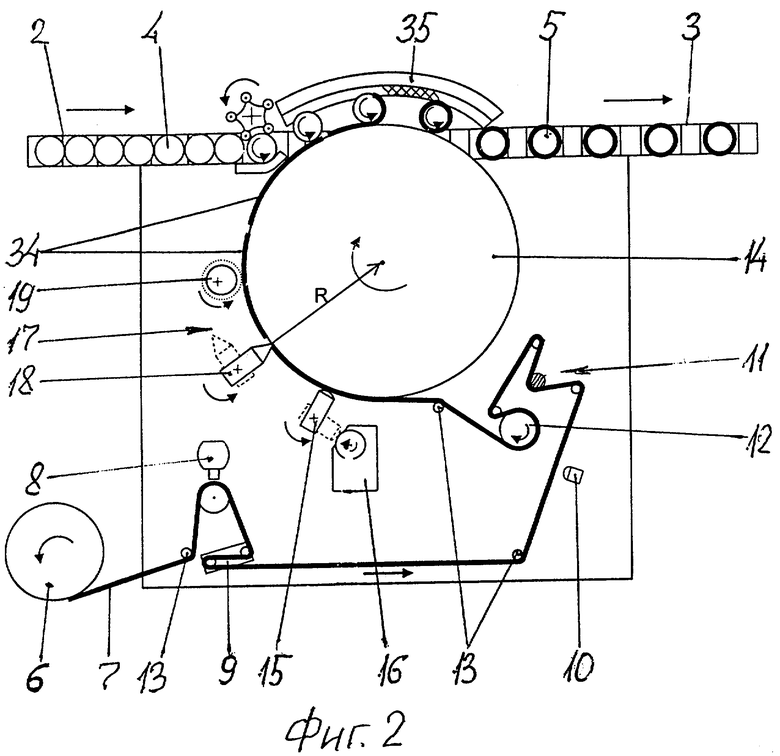

фиг.2 - структурная схема машины;

фиг.3 - условно увеличенное изображение места обрезания этикеточной ленты;

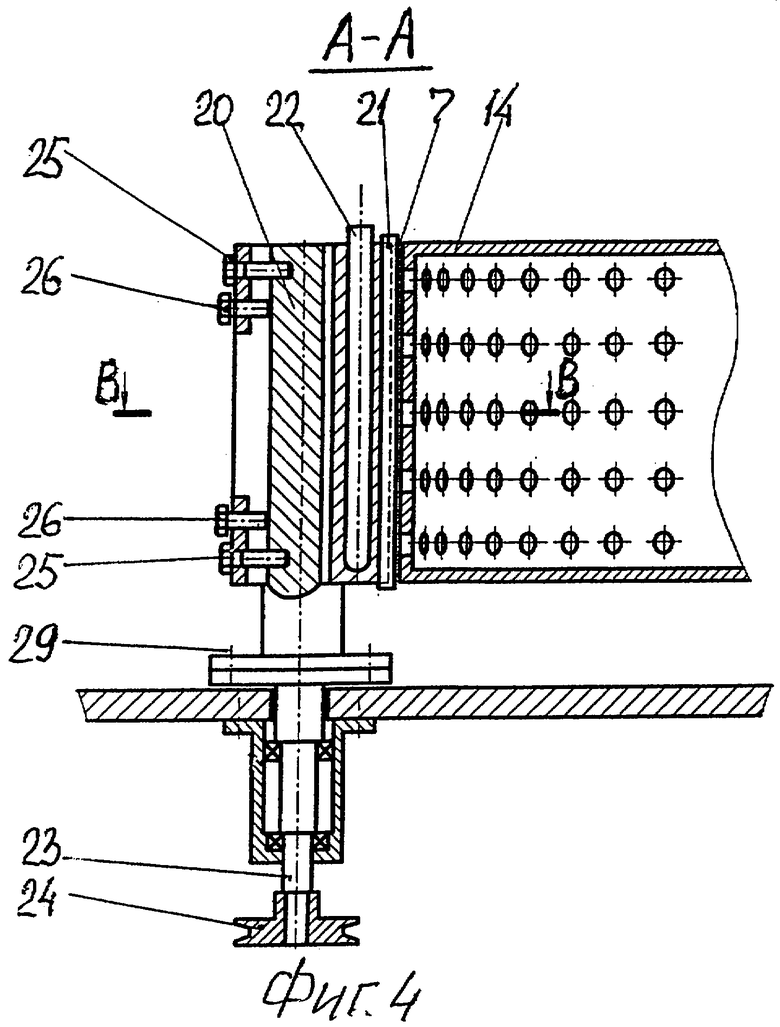

фиг.4 - разрез А-А из фиг.3;

фиг.5 - разрез В-В из фиг.4;

фиг.6 - разрез Б-Б из фиг.3.

Машина включает каркас 1 (см. фиг.1 и 2), на котором установлены конвейер с входной 2 и выходной 3 частями, для подведения емкостей-бутылок, банок и др. 4 и вывод, соответственно, емкостей 5 с наклеенными этикетками, бобину 6 с непрерывной полимерной этикеточной лентой 7 и устройства: 8 - для нанесения даты на этикетки, 9 - для регулирования положения оттиска даты на этикетке, 10 - оптического датчика метки на ленте 7, 11 для термической обработки этикеточной ленты, 12 - протяжный ролик, 13 - направляющие ролики.

Вдоль периметра вакуумного барабана 14, на который подается этикеточная лента 6, расположен: клеепереносной ролик 15 для нанесения на ленту полоски клея из ванны для клея 16 и 17 - для разрезания ленты 7.

Устройство для обрезания 17 ленты состоит из двух приводных роликов 18 и 19, которые расположены в непосредственной близости от вакуумного барабана, с возможностью контактирования с его круговой поверхностью.

Первый приводной ролик 18 (см. фиг.4 и 5) содержит прямоугольный в плане, с треугольным выступлением в главной части, держатель 20, в торце которого выполнен продольный паз для размещения в нем режущей пластины 21. Последняя изготовлена из стали с повышенным содержанием хрома, который обычно применяется для изготовления режущих инструментов. Толщина пластины 21 - 0,8...1,00 мм. Часть пластины, которая входит в паз держателя, незначительно согнутая в поперечном направлении, за счет чего, а также разогрева в процессе работы, устраняется необходимость в специальных деталях для ее фиксации. К упомянутому выступу держателя примыкает продольный канал с установленным в нем теплоэктронагревателем 22, что подсоединен к источнику тока и температурного реле (условно не изображены).

Держатель 20 свободно насажен на лыски приводного валика 23 со шкивом 24. В хвостовой части устройства установлены винты 25 и 26 для обеспечения прилегания рабочей кромки режущей пластины 21 к поверхности вакуумного барабана 14 по всей ее длине: винтами 25 регулируется угол наклона режущей пластины, а винтами 26 - величина зазора между режущей пластиной и поверхностью вакуумного барабана. К корпусу 1 машины корпус ролика закреплен с помощью опорной планки 27 с прорезами 28, концентрическими оси ролика, и винтов 29. Последние служат для регулирования положения держателя 20 в угловом направлении таким образом, чтобы режущая пластина 21 в момент разрезания этикеточной ленты находилась точно посредине полоски клея, нанесенной на ленту предварительно клеепереносным роликом 15.

Второй приводной ролик 19 (см. фиг.6) расположен за, в направлении вращения вакуумного барабана 14, первым роликом 18. Он выполнен эксцентричным относительно оси вращения 30 и расположен от поверхности барабана на таком расстоянии, чтобы его поверхность за один оборот один раз прижималась к поверхности барабана. На приводной валик 30 вращение передается через звездочку 32. На рабочей поверхности ролика выполнены канавки, в которых размещены кольца 33 материала, увеличивающего трение при продвижении этикетки от ролика 18 например, резины. Ролик 19 снабжен устройством для регулирования его положения в угловом направлении, который выполнен аналогично ролику 19.

Машина также оборудована приводными механизмами и устройствами для синхронизации, управления и регулирования всех механизмов машины (условно не показаны). В частности, предусмотрено, что ролик 19 предоставляет этикеткам 34 (см. фиг.2) импульс ускоренного продвижения от ролика 18 сразу после разъединения этикеточной ленты 7 пластиной 21.

После этого этикетки 34 на поверхности барабана 14 направляются в зону их нанесения на емкости 4. После их нанесения на емкости и обкатки емкостей с нанесенными на них этикетками между пластиной 35 и поверхностью барабана 14 они выводятся из машины выходной частью 3 конвейера.

Испытания доказали надежное функционирование машины на бутылках разных размеров и формы, в том числе, квадратных, с закругленными ребрами.

Предложен способ нанесения этикеток с непрерывной полимерной ленты. Способ включает подачу этикеточной ленты 7 из бобины 6 на поверхность вакуумного барабана 14, нанесение на нее клея, ее разрезание на отдельные этикетки, подведение емкостей 4 к позиции нанесения на них этикетки, прижатие этикетки к емкости и отведение емкостей 5 с приклеенной этикеткой. Разрезание этикеточной ленты осуществляют в два этапа, на первом из которых вдоль намеченной линии разреза этикеточную ленту нагревают до температуры плавления материала ленты. На втором этапе этикетке предоставляют импульс передвижения в направлении от остатка этикеточной ленты со скоростью, большей скорости передвижения этикеточной ленты. Устройство для разрезания включает два приводных ролика 18, 19. Они расположены рядом с барабаном 14. На поверхности первого ролика 18 установлена режущая пластина, а внутри ролика - теплоэлектронагреватель. Второй ролик выполнен с возможностью контактирования его поверхности с поверхностью вакуумного барабана. Приводы роликов синхронизированы один с другим. Разрезание ленты плавлением разрешает в значительной мере уменьшить время, необходимое для отделения этикетки от остатка ленты, и устранить необходимость в остановке продвижения ленты. Предложенное решение позволяет повысить производительность процесса нанесения этикетки. 2 н.з. и 3 з.п. ф-лы, 6 ил.

| US 4243366 A, 06.01.1981 | |||

| JP 2001048139 A, 20.02.2001 | |||

| EP 0409531 A2, 23.01.1991 | |||

| Устройство для измерения резонанснойчАСТОТы КВАРцЕВыХ плАСТиН B пРОцЕССЕиХ шлифОВАНия | 1979 |

|

SU838404A1 |

Авторы

Даты

2006-07-27—Публикация

2004-09-24—Подача