Область изобретения

Настоящее изобретение относится, в целом, к углю. Более конкретно, настоящее изобретение относится к обработке угля в целях уменьшения выделения двуокиси серы во время горения угля.

Общие предпосылки

Уголь представляет собой один из наиболее распространенных источников топлива в мире. Уголь, как правило, добывают в виде материала, сходного с графитом, с цветом от темно-коричневого до черного, который формируется из окаменевшего растительного материала. Уголь, как правило, содержит аморфный углерод, объединенный с некоторыми органическими и неорганическими соединениями. Качество и тип угля изменяется от высококачественного антрацита (то есть угля, имеющего высокое содержание углерода с малым количеством летучих примесей и горение с ясным пламенем) до битумного (то есть угля с высоким процентом летучих примесей, имеющего горение с дымным пламенем) и до лигнита (то есть угля, более мягкого, чем битумный, и содержащего растительный материал, не полностью преобразованный в углерод, и имеющего горение с очень дымным пламенем). Уголь сжигают в угольных тепловых электростанциях по всему миру для получения энергии в форме электричества. В течение ряда лет было известно, что определенные примеси в угле могут оказывать значительное влияние на типы выбросов, производимых во время горения угля. Особенно много проблем доставляет такая примесь, как сера. Сера может присутствовать в угле от очень малых количеств до нескольких весовых процентов (например, до 7 вес.%). Сера может находиться в угле в различных формах, например, как органическая сера, пиритная сера или сульфатная сера. Когда уголь, содержащий серу, горит, как правило, в атмосферу, в газах горения, высвобождается двуокись серы (SO2). Присутствие SO2 в атмосфере связывают с образованием кислотного дождя, который возникает из-за серной или сернистой кислот, которые образуются из SO2 и воды. Кислотный дождь может вредить окружающей среде различными путями, и в Соединенных Штатах Америки Агентство по защите окружающей среды (EPA) установило стандарты для горючего угля, которые ограничивают выбросы SO2 от угольных тепловых электростанций.

Хотя в Соединенных Штатах уголь добывают во многих областях страны, большая часть угля, который легко добывается (и по этой причине является недорогим), часто содержит высокие уровни серы, что приводит к уровням SO2 в газах горения, большим, чем это позволено EPA. Таким образом, угольные тепловые электростанции часто должны покупать уголь более высокого качества из шахт, которые могут быть расположены на больших расстояниях от электростанций, и несут значительные транспортные и другие расходы. Со временем было разработано значительное количество технологий для понижения количества SO2 в газах горения, возникающих от горения углей с высоким содержанием серы. Эта технология включает в себя различные виды обработки угля перед горением, во время горения и после горения. Однако такие обработки, как правило, не достигают удовлетворительного сочетания эффективности при понижении выбросов SO2 и экономической доступности при применении.

Это, опять же, явилось предпосылкой к разработке настоящего изобретения.

Краткое описание изобретения

Один из аспектов настоящего изобретения представляет собой способ для обработки угля с высоким содержанием серы, предназначенный для уменьшения выбросов двуокиси серы, когда уголь сжигается. Способ включает:

(a) размещение угля в среде с пониженным давлением, достаточным для трещинообразования в части угля, путем извлечения атмосферных флюидов, захваченных углем,

(b) приведение содержащего трещины угля в контакт с водной композицией коллоидной окиси кремния, перенасыщенной карбонатом кальция,

(c) удаление большей части водной композиции из контакта с углем, и

(d) воздействие высокого давления на уголь, подвергнутый обработке водной композицией, в атмосфере двуокиси углерода, в течение периода времени, достаточного для того, чтобы карбонат кальция проник в трещины в угле, образовавшиеся на стадии (a).

Другой аспект настоящего изобретения представляет собой уголь с высоким содержанием серы, который содержит, по меньшей мере, примерно 0,5 вес.% серы, и кроме этого, содержит карбонат кальция, осажденный внутри трещин в угле, в количестве, достаточном для обеспечения молярного отношения Ca:S, равного, по меньшей мере, 0,5, подвергается трещинообразованию в вакууме.

Другой аспект настоящего изобретения представляет собой способ для получения энергии при сжигании угля с высоким содержанием серы, при этом, понижая содержание двуокиси серы в выбросах от такого сжигания, этот способ включает в себя осаждение карбоната кальция внутри трещин угля, подвергнутого трещинообразованию в вакууме, и сжигание полученного угля с высоким содержанием серы, содержащего карбонат кальция, при высокой температуре.

Еще один аспект настоящего изобретения представляет собой способ для увеличения количества сульфата кальция, получаемого в результате сжигания угля с высоким содержанием серы, при этом, понижая, в то же время, выбросы двуокиси серы от такого сжигания, этот способ включает в себя сжигание угля с высоким содержанием серы, подвергнутого трещинообразованию в вакууме, имеющего карбонат кальция, осажденный внутри трещин в угле, и извлечение сульфата кальция, полученного в результате такого сжигания.

Дополнительный аспект настоящего изобретения представляет собой водную композицию для обработки угля с высоким содержанием серы для уменьшения выделения двуокиси серы, когда обработанный уголь сжигается. Композиция содержит перенасыщенный раствор карбоната кальция, объединенный со щелочной водной композицией коллоидной окиси кремния.

Еще один дополнительный аспект настоящего изобретения представляет собой способ для получения водной композиции, пригодной для обработки угля с высоким содержанием серы, с целью понижения содержания двуокиси серы в продуктах сжигания, когда обработанный уголь сжигается, этот способ включает в себя растворение карбоната кальция в сильнощелочной водной композиции коллоидной окиси кремния при условиях, достаточных для интегрирования ионов кальция в коллоидные частицы, полученные из окиси кремния, с целью получения перенасыщенного раствора карбоната кальция.

Последний аспект настоящего изобретения представляет собой устройство для обработки угля с высоким содержанием серы с помощью водной композиции под давлением, причем устройство содержит:

контейнер высокого давления, пригодный для удерживания угля,

первый вход для того, чтобы дать возможность водной композиции для поступления в контейнер и для вступления в контакт с углем,

механизм для удаления водной композиции из контейнера,

первый вход для того, чтобы дать возможность двуокиси углерода для поступления в контейнер при давлении, более высоком, чем атмосферное давление,

источник двуокиси углерода высокого давления, соединенный с первым входом, и

выход для удаления угля из контейнера.

Другие аспекты настоящего изобретения будут понятны специалисту в данной области при рассмотрении подробного описания настоящего изобретения.

Краткое описание чертежей

Для дальнейшего понимания природы, задач и преимуществ настоящего изобретения должна быть сделана ссылка на следующее далее подробное описание, взятое в сочетании со следующими далее чертежами, на которых схожие позиции обозначают схожие элементы и где:

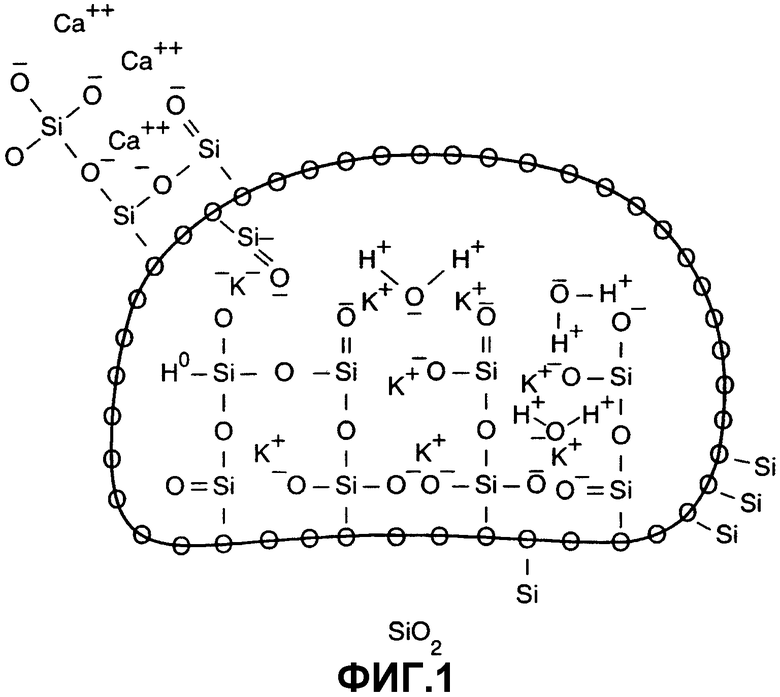

Фиг.1 - изображение предлагаемой структуры коллоидных частиц окиси кремния, в которых ионы Ca+2 являются изолированными, в соответствии с одним из воплощений настоящего изобретения.

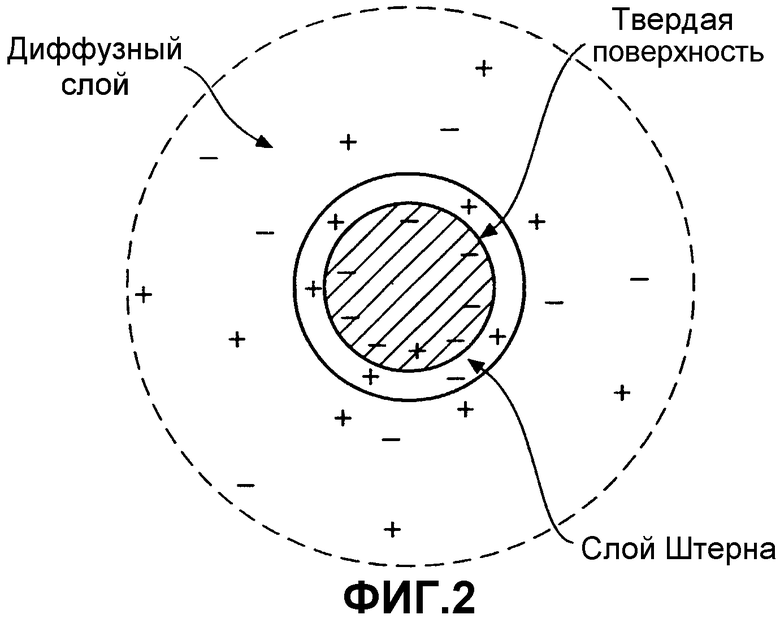

Фиг.2 - изображение двойного слоя воды, ассоциированной с типичной коллоидной частицей окиси кремния, сформированной в соответствии с одним из воплощений настоящего изобретения.

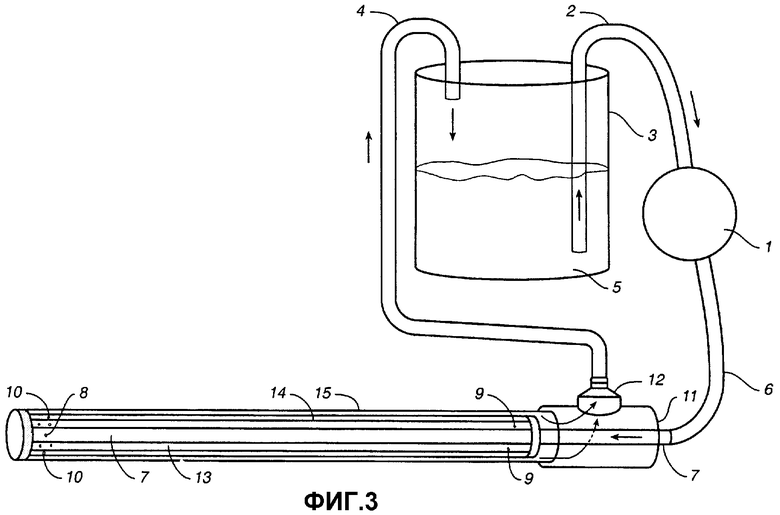

Фиг.3 - вид генератора в соответствии с одним из воплощений настоящего изобретения.

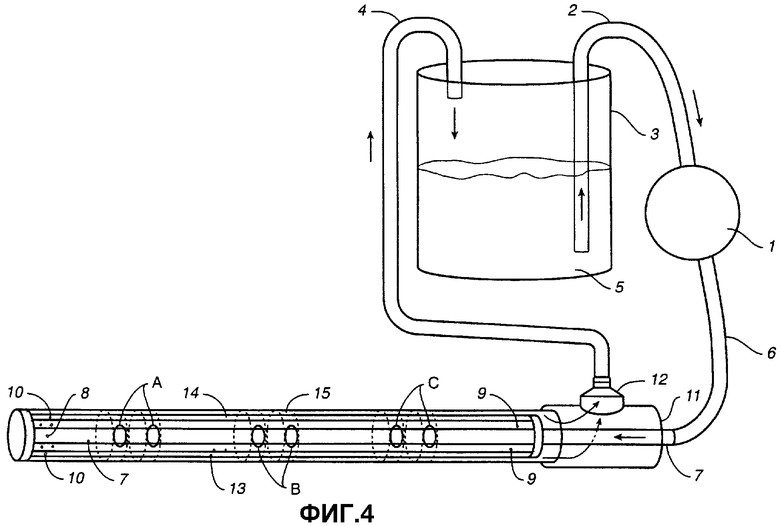

Фиг.4 - вид генератора с фиг.3 в сочетании с тремя магнитными квадрупольными усилительными единицами в соответствии с одним из воплощений настоящего изобретения.

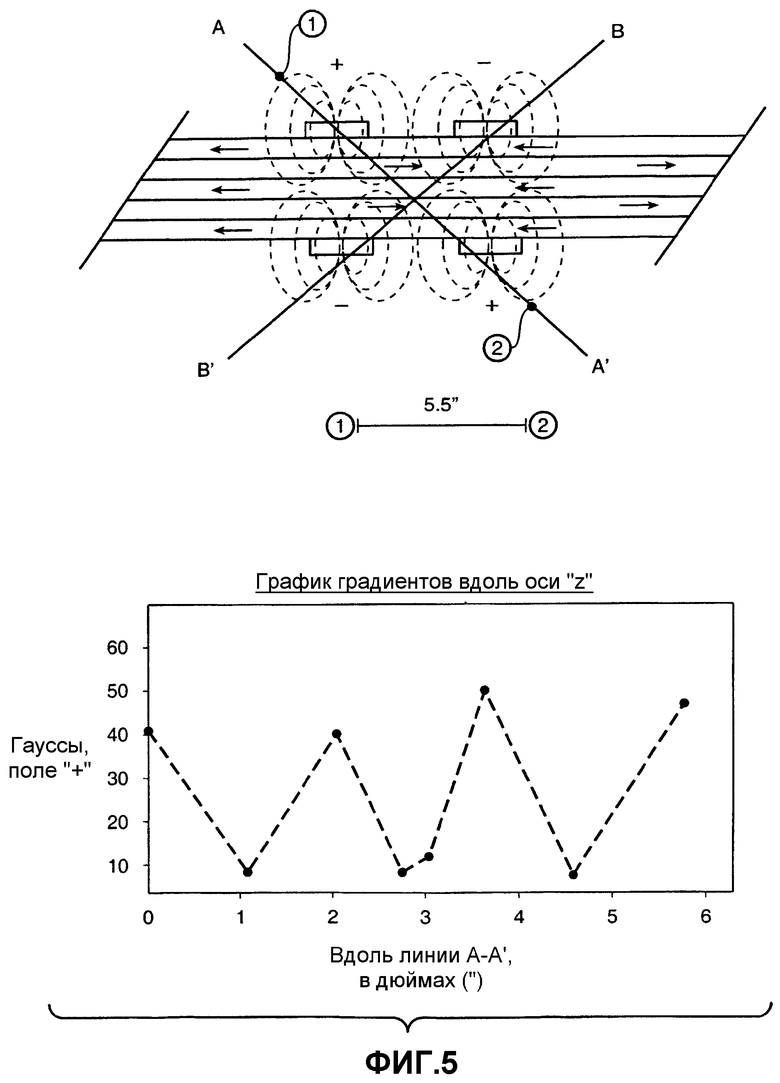

Фиг.5 - вид сверху в разрезе генератора с фиг.4 вместе с магнитными полями и градиентами магнитных полей в соответствии с одним из воплощений настоящего изобретения.

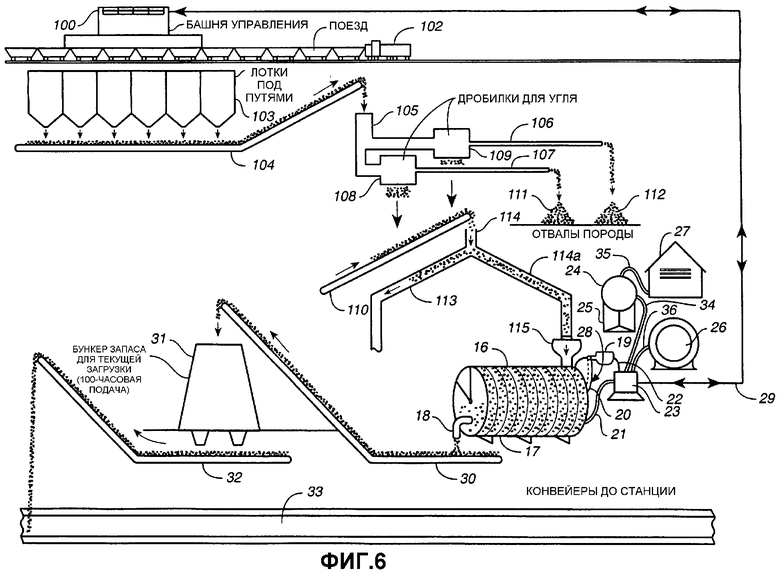

Фиг.6 - иллюстрация способа отбора битумного угля с высоким содержанием серы из вагонеток во время предварительного приготовления и обработки, в соответствии с одним из воплощений настоящего изобретения.

Фиг.7 - вид паросиловой установки, которая обрабатывает, сжигает и преобразует обработанный уголь в тепловую энергию, выбросы, воду и золу (включая гипс), в соответствии с одним из воплощений настоящего изобретения.

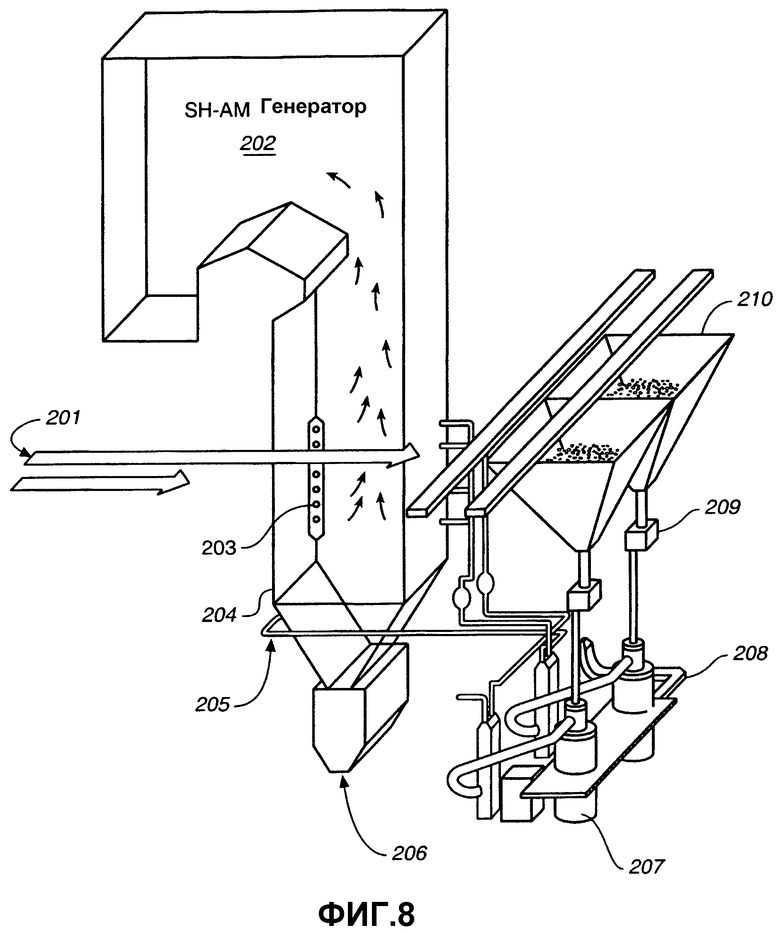

Фиг.8 - вид высокотемпературной печи, где обработанный уголь сжигается с целью получения тепловой энергии, которая может быть использована для генерации электрической энергии, в соответствии с одним из воплощений настоящего изобретения.

Подробное описание изобретения

Варианты выполнения настоящего изобретения определяют подход для уменьшения SO2 и других вредных газов горения путем уникальной обработки угля перед сжиганием. Уголь может быть обработан с помощью водной композиции коллоидной окиси кремния, перенасыщенной карбонатом кальция, предпочтительно, связанным с оксидом кальция, чтобы значительно увеличить количество кальция (Ca) в обработанном угле по сравнению с необработанным углем (например, с углем, встречающимся в природе). Более конкретно, к углю может быть приложен вакуум для удаления флюидов из угля и для трещинообразования в угле. Затем содержащий трещины уголь может быть приведен в контакт с водной композицией под давлением двуокиси углерода (CO2). Этот способ, как считается, дает возможность для проникновения в трещины в угле части водной композиции, так что карбонат кальция будет кристаллизоваться в трещинах и вызывать дополнительное трещинообразование в угле. Когда этот обработанный уголь сжигается, сера преобразуется в CaSO4 и Na2SO4, и уголь сгорает при высоких температурах, посредством химической реакции между карбонатом кальция, NaHCO3, и двуокисью серы - серной кислотой и/или сернистой кислотой. Преимущество заключается в том, что горение угля сопровождается низкими выбросами двуокиси серы (SO2). В дополнение к этому существуют доказательства получения меньших выбросов окиси азота (NOX), ртути (Hg), моноокиси углерода (CO), двуокиси углерода (CO2) и углеводородов (HC). В то же самое время, когда улучшается качество выбросов сжигания, модифицируются твердые побочные продукты процесса горения с повышением количеств полезных твердых продуктов, которые могут быть собраны. В частности, в золе остается компонент (CaSO4), пригодный для использования при производстве цемента.

Одно из воплощений настоящего изобретения представляет собой способ для обработки угля с целью уменьшения выбросов двуокиси серы, когда уголь сжигается. На первой стадии уголь помещают в окружающую среду с пониженным давлением, достаточным для трещинообразования в части угля, путем извлечения атмосферных флюидов, захваченных в угле. На второй стадии уголь приводят в контакт с водной композицией коллоидной окиси кремния, пересыщенной карбонатом кальция. На третьей стадии водная композиция удаляется из контакта с углем. На четвертой стадии уголь подвергается воздействию высокого давления в атмосфере двуокиси углерода в течение периода времени, достаточного для карбоната кальция для того, чтобы получить трещины в угле, полученном на первой стадии.

Тип угля, который может обрабатываться с помощью этого способа, представляет собой любой уголь, который имеет нежелательный уровень серы, который будет приводить к нежелательным или неразрешенным уровням SO2, если его сжигать без обработки. Таким образом, этот уголь может представлять собой антрацит, битумный уголь или лигнит, который имеет содержание серы примерно от 0,2 вес.% до более чем 7 вес.%. Для некоторых применений уголь, имеющий содержание серы, по меньшей мере, 0,5 вес.%, может рассматриваться как уголь с высоким содержанием серы. Плотность угля часто зависит от типа угля и, как правило, изменяется примерно от 1,2 г/см3 до 2,3 г/см3 (например, видимая плотность, измеряемая с помощью замещения жидкостью). Размер угля, который обрабатывается на стадии приложения пониженного давления, может представлять собой тот размер, который происходит из большинства шахт, например, уголь, имеющий нерегулярную форму, с максимальным поперечным размером примерно 2 дюйма, и далее, до меньшего, примерно, чем 1/4 дюйма. Размер, который работает для больших механических топок, равен примерно 3/4 - 1 дюйм, в то время как размер, который работает для малых механических топок, является меньшим, примерно, чем 1/2 дюйма. Таким образом, этот способ может быть использован на установке для обработки вблизи того места, где уголь должен сжигаться, или прямо на месте добычи. Если желательно, перед приложением пониженного давления уголь может быть уменьшен в размерах, например путем измельчения, мелкого дробления или мелкого диспергирования угля, до порошка из частиц, имеющих размеры, меньшие, примерно, чем 5 см, например, меньшие, чем 3 см, до размеров в пределах от 50 мкм до 300 мкм или от 50 мкм до 100 мкм, которые являются желательными для определенных применений. Это уменьшение размеров угля может служить для увеличения площади поверхности, которая может подвергаться воздействию пониженного давления и для водной композиции, и может служить для уменьшения количества времени, требуемого для обработки угля. Если это желательно, уголь, который имеет уменьшенный размер, может смешиваться с жидкостью (например, с водой) с формированием суспензии. Для определенных применений может быть желательным приведение угля в контакт с окисью кальция перед приложением пониженного давления, например путем смешивания угля с окисью кальция в порошкообразной форме. Приведение угля в контакт с окисью кальция может служить для дополнительного уменьшения выделения SO2.

На первой описанной выше стадии уголь помещают в контейнер, который может быть герметизирован и в котором может быть установлено пониженное давление. Приложение пониженного давления будет достаточным для удаления флюидов, либо газообразных, либо жидких, захваченных в угле. Как предполагается, это является результатом трещинообразования угля, то есть образования трещин в форме малых трещин, дефектов или каналов в угле. Альтернативно или в сочетании с этим, приложение пониженного давления может служить для удаления флюидов, либо газообразных, либо жидких, захваченных внутри существовавших ранее трещин в угле. Трещины, либо создаваемые путем приложения пониженного давления, либо существовавшие ранее, как правило, являются удлиненными и могут быть соединены друг с другом или могут отстоять друг от друга, располагаясь, по существу, параллельно друг другу. Трещины должны присутствовать в соответствующих количествах и по соответствующим поперечным размерам, чтобы обеспечить достаточному количеству водной композиции, перенасыщенной карбонатом кальция, возможность проникновения в трещины. Например, приложение пониженного давления может создавать многочисленные трещины в угле, которые имеют поперечные размеры в пределах от 0,01 мкм до 1 мкм. Как правило, приложение пониженного давления имеет место при температуре окружающей среды, хотя, для облегчения процесса, уголь может нагреваться. Давление понижается до давления, меньшего, чем давление окружающей среды, например, атмосферное давление, примерно до одной десятой атмосферы или менее, в зависимости от мощности используемого вакуумного насоса. Как правило, отрезок времени, в течение которого уголь будет подвергаться воздействию пониженного давления, обычно меньше, чем час, например меньше, примерно, чем 15 минут, при этом, для многих применений, примерно 3-10 минут являются достаточным временем.

После приложения к углю пониженного давления, он приводится в контакт с водной композицией коллоидной окиси кремния, пересыщенной карбонатом кальция, в течение времени, достаточного для попадания растворенного карбоната кальция в трещины. Считается, что это приводит к прочной ассоциации карбоната кальция с углем и с дальнейшим трещинообразованием угля во время кристаллизации карбоната кальция в трещинах. Для усиления трещинообразования в угле, может быть желательным, чтобы водная композиция содержала также окись кальция. Стадия приведения в контакт имеет место при температуре окружающей среды, для упрощения процесса, хотя могут быть использованы и повышенные температуры. Как правило, используемое количество водной композиции будет составлять примерно от 5 галлонов примерно до 20 галлонов, или более, на сто фунтов угля. Для экономии, как правило, используется примерно 10 галлонов на сто фунтов угля. Водная композиция может быть распылена или вылита на уголь в контейнере, и уголь может быть погружен (например, полностью погружен) в водную композицию. Если это желательно, уголь может перемешиваться или встряхиваться, для однородного перемешивания с водной композицией. Как правило, только несколько минут будет необходимо для добавления водной композиции к углю, при температуре и давлении окружающей среды. Дополнительные подробности относительно водной композиции будут обсуждаться далее.

После нахождения водной композиции в контакте с углем в течение достаточного количества времени, в контейнере, в котором помещается уголь, устанавливают повышенное давление, с помощью газа, предпочтительно, двуокиси углерода, в течение времени, достаточного для нагнетания части водной композиции в трещины угля, с тем, чтобы инициировать кристаллизацию растворенного карбоната кальция в трещинах и для дополнительного появления трещин в угле. Предпочтительно, водную композицию удаляют из контакта с углем перед стадией приложения повышенного давления. В частности, оставшаяся часть (например, от 70% до 90%) водной композиции, которая не проникает в уголь, может быть удалена с помощью различных способов, например путем фильтрования угля или простого стекания оставшейся части водной композиции из контейнера, через сетку или сито.

Как правило, стадия приложения повышенного давления будет иметь место при температуре окружающей среды и при давлении, которое будет превосходить 50 фунтов на квадратный дюйм (фунт/кв.дюйм), предпочтительно, большем, чем 100 фунт/кв.дюйм. Хотя давление может превосходить 300 фунт/кв.дюйм, факты свидетельствуют о том, что для большинства применений требуется не более чем 300 фунт/кв.дюйм. Приложение повышенного давления, как правило, имеет место в течение не более чем одного часа, как правило, примерно, 20-45 минут. После завершения приложения повышенного давления, уголь может сжигаться или обрабатываться другим способом, в соответствии с любым обычным способом извлечения энергии из угля. Если это желательно, уголь может быть уменьшен в размерах, после обработки, например, путем измельчения, мелкого дробления или тонкого диспергирования угля в виде порошка из частиц. Для некоторых применений, уголь может быть повторно обработан с помощью того же способа, который описан выше. В частности, все стадии могут быть повторены два или более раз, но, как правило, не более чем два цикла являются необходимыми, для получения удовлетворительных результатов, с целью уменьшения выбросов SO2. Предпочтительно, фильтрат используется повторно, в течение следующего цикла, при этом добавляется свежая водная композиция, для обеспечения желаемых отношений водной композиции и угля, как обсуждалось ранее. Считается, что два цикла обеспечивают адекватное поступление в уголь карбоната кальция, с точки зрения соображений времени и стоимости.

Обработанный в соответствии с настоящим способом уголь будет содержать карбонат кальция, ассоциированный с ним, так что, когда уголь сжигается при высокой температуре, выбросы SO2 понижаются до желаемого уровня. В частности, обработанный уголь может иметь такое содержание карбоната кальция, что молярное отношение Ca к S, обнаруживаемое в обработанном угле, как правило, составляет, по меньшей мере, 0,5, при этом значение, равное, по меньшей мере, 1 (например, 1-4), является предпочтительным. Это содержание карбоната кальция может уменьшить выбросы SO2, по меньшей мере, примерно на 5 процентов, по отношению к необработанному углю, например, иногда наблюдается уменьшение, меньшее, чем 20 процентов, а иногда, от 60 процентов до 100 процентов. Считается, что сера, содержащаяся в угле, взаимодействует с карбонатом кальция, с получением сульфата кальция, таким образом, понижая или устраняя образование SO2. Сульфат кальция, который образуется, может находиться в форме CaSO4·2H2O (гипс). Нужно заметить, что массовый процент карбоната кальция, находящегося в обработанном угле, как правило, будет изменяться, в зависимости от массового процента серы в необработанном угле, так, чтобы достигалось желаемое молярное отношение Ca к S. Также до 50% серы в угле, который сжигается, может оставаться в пепле, и не высвобождается в виде SO2. Соответственно, для некоторых применений, молярное отношение Ca к S, меньшее, чем 1 (например, 0,5), может быть адекватным.

Другой вариант осуществления настоящего изобретения вытекает из способа, описанного ранее. Этот вариант представляет собой содержащий трещины уголь с карбонатом кальция, осажденным внутри трещин угля. Трещины, либо созданные путем приложения пониженного давления, либо существовавшие ранее, как правило, являются продолговатыми и могут быть связаны между собой или могут быть отделены друг от друга, как правило, параллельным образом, и могут иметь поперечные размеры в пределах от 0,01 мкм до 1 мкм. Уголь может быть получен с помощью способа, обсужденного выше, и содержит карбонат кальция, осажденный внутри трещин угля, так что молярное отношение Ca к S, как правило, составляет, по меньшей мере, 0,5. В дополнение к этому, уголь может содержать внутри трещин примерно от 0,15 процента массового до 2,5 процентов массовых окиси кремния. Кроме того, уголь может содержать окись кальция, осажденную внутри трещин, и эта окись кальция будет вносить вклад в достижение желаемого молярного отношения Ca к S. Как обсуждалось ранее, тип угля, который может обрабатываться с помощью настоящего способа, представляет собой любой уголь, который имеет нежелательный уровень серы, который будет приводить к нежелательным или недопустимым уровням SO2, при сжигании без обработки, и может иметь содержание серы примерно от 0,2 вес.% до более чем 7 вес.%. Размер угля, который обрабатывается, может составлять примерно от 2 дюйма и до меньшего, примерно, чем 1/4 дюйма, или он может иметь размер, уменьшенный, например, с помощью измельчения, мелкого дробления или тонкого диспергирования угля в порошок из частиц, имеющих размеры, меньшие, примерно, чем 5 см, например, меньшие, чем 3 см, при этом, для определенных применений, являются желательными размеры в пределах от 50 мкм до 100 мкм.

Еще одно воплощение настоящего изобретения представляет собой способ получения энергии при сжигании угля, при этом, понижая содержание двуокиси серы в выбросах от такого сжигания, этот способ включает в себя осаждение карбоната кальция внутри трещин в угле и сжигание полученного угля, содержащего карбонат кальция, при высокой температуре, с получением энергии. В частности, карбонат кальция может осаждаться внутри трещин в угле, в соответствии со способом, обсужденным ранее, с использованием водной композиции коллоидной окиси кремния, пересыщенной карбонатом кальция, так что уголь, содержащий карбонат кальция, содержит карбонат кальция, осажденный внутри трещин угля. Уголь, содержащий карбонат кальция, может сжигаться в соответствии с различными технологиями, включая разнообразные обычные технологии, с получением энергии. Например, уголь, содержащий карбонат кальция, может сжигаться в соответствии со способом горения в неподвижном слое (например, в способе с использованием механической топки с нижней подачей топлива, в способе с использованием механической топки с подвижной решеткой или в способе с использованием механической топки с разбрасывателем), со способом горения суспензий (например, способа горения тонко диспергированного топлива или инжекции частиц), способом горения в псевдоожиженном слое (например, горения в циркулирующем псевдоожиженном слое или горения в псевдоожиженном слое, находящемся под давлением), магнитогидродинамической генерации электричества и так далее. Конкретная технология и оборудование, выбранные для сжигания угля, содержащего карбонат кальция, могут влиять на одну или несколько из следующих характеристик, связанных со стадией сжигания: (1) на температуру, встречающуюся во время сжигания (например, примерно от 1800°F примерно до 4000°F); (2) на то, используется ли уголь, содержащий карбонат кальция, во влажной форме, после осаждения карбоната кальция, или сначала сушится; (3) на размер используемого угля, содержащего карбонат кальция; и (4) на количество энергии, которое может быть получено. Например, уголь, содержащий карбонат кальция, может иметь размер частиц, меньший, примерно, чем 1 дюйм, и сжигается в механической печи, при температуре примерно от 2400°F примерно до 2600°F. В качестве другого примера, уголь, содержащий карбонат кальция, может быть измельчен до порошка с размерами частиц, меньшими, примерно, чем 300 мкм, и сжигаться при температуре примерно от 3200°F примерно до 3700°F (например, примерно 3500°F) путем вдувания его в топку, смешивания его с источником кислорода и поджигания смеси в соответствии с суспензионным поджигом.

Другой вариант осуществления настоящего изобретение представляет собой способ для увеличения количества сульфата кальция, получаемого в результате сжигания угля с высоким содержанием серы, при этом, в то же самое время, уменьшая выбросы двуокиси серы от такого сжигания. Этот способ включает в себя сжигание угля, имеющего карбонат кальция, осажденный внутри трещин в угле, и извлечение сульфата кальция, полученного в результате такого сжигания. Карбонат кальция может быть осажден внутри трещин, в соответствии со способом, обсужденным ранее, с использованием водной композиции коллоидной окиси кремния, пересыщенной карбонатом кальция, и уголь может сжигаться в соответствии с разнообразными технологиями, как обсуждалось ранее. В зависимости от технологии, используемой для сжигания угля, может быть получен один или несколько из разнообразных продуктов горения, например пепел, колошниковая зола, топочный шлак, и материал летучего газа десульфуризации. Такие продукты горения могут найти использование во множестве применений, таких, например, как цемент, бетон, керамика, наполнители для пластиков, композиты с металлической матрицей и поглотители углерода. Например, пепел от сжигания угля в соответствии с настоящим воплощением может быть использован при производстве цемента. В частности, сера, содержащаяся в угле, взаимодействует с карбонатом кальция, осажденным внутри трещин, с получением сульфата кальция. Как обсуждалось ранее, сульфат кальция, который получают, как правило, находится в форме гипса (CaSO4·2H2O), который остается в пепле. Этот пепел может быть использован, как есть, или один или несколько способов разделения, известных в данной области, могут быть использованы для извлечения CaSO4·2H2O для использования в качестве компонента цемента (например, портландцемент).

Другой вариант осуществления настоящего изобретения представляет собой водную композицию, пригодную для обработки угля с высоким содержанием серы, с целью уменьшения выбросов двуокиси серы, когда обработанный уголь сжигают. Водная композиция содержит пересыщенный раствор карбоната кальция, объединенного с водной композицией коллоидной окиси кремния, и необязательно, связанного с окисью кальция. В частности, водная композиция может содержать примерно от 2 вес./об.% до 40 вес./об.% силиката натрия, или окиси кремния, примерно от 15 вес./об.% до 40 вес./об.% карбоната кальция, и примерно от 1,5 вес./об.% до 4,0 вес./об.% окиси кальция. Как он здесь используется, 1 вес./об.% вещества обозначает концентрацию вещества в композиции, эквивалентную 1 мг вещества на 100 мл композиции.

Другой вариант осуществления настоящего изобретения представляет собой способ для получения водной композиции, пригодной для обработки угля с высоким содержанием серы, с целью уменьшения выбросов двуокиси серы, когда обработанный уголь сжигается, этот способ включает в себя растворение карбоната кальция в сильно щелочной водной композиции коллоидной окиси кремния, при условиях, достаточных для включения ионов кальция в коллоидные частицы, полученные из окиси кремния, с образованием заряженных коллоидных частиц. Для простоты обсуждения, эти два осуществления будут обсуждаться вместе.

Окись кремния является также известной как двуокись кремния (SiO2), и она составляет примерно шестьдесят процентов земной коры, либо в свободной форме (например, песка), либо в сочетании с другими оксидами, в форме силикатов. Об окиси кремния неизвестно, чтобы она вызывала какие-либо токсические воздействия, когда потребляется людьми в малых количествах (как SiO2 или как силикат), и ее регулярно находят в питьевой воде, в большинстве общественных систем водоснабжения по всем Соединенным Штатам Америки. Щелочная композиция, пригодная для использования в настоящем воплощении изобретения, приготавливается из щелочной водной композиции коллоидной окиси кремния, которая может упоминаться как дисперсия или коллоидная суспензия.

Водную композицию приготавливают путем растворения частиц окиси кремния в сильно щелочной воде, которую приготавливают путем растворения в воде сильного основания, для получения водного раствора, который является щелочным (то есть с pH, большим, чем 10, предпочтительно, по меньшей мере, 12, и более предпочтительно, по меньшей мере, 13,5). Как правило, сильное основание будет представлять собой гидроксид щелочного металла, такой как гидроксид натрия или гидроксид калия, предпочтительно, последний. Молярное количество, равное, по меньшей мере, 3, будет использовано для приготовления щелочного раствора в таком количестве, которое будет использоваться для поддержания pH на желаемом уровне. Поскольку растворимость (ее способность к формированию стабильной коллоидной композиции) окиси кремния возрастает при повышении температуры, является предпочтительным, чтобы щелочной раствор нагревался до температуры, превышающей температуру окружающей среды, до температуры кипения раствора, и включая ее. Хотя и могут быть использованы температуры, превышающие температуру кипения, это, как правило, не является предпочтительным, из-за необходимости в контейнере высокого давления. При растворении окись кремния в воде делается щелочной с помощью гидроксида натрия, считается, что образуется раствор силиката натрия. Композиция будет изменяться в зависимости от различных отношений между натрием и окисью кремния, например плотности. Чем больше отношение Na2O к SiO2, тем больше щелочность и клейкость раствора. Альтернативно, такой же результат может быть достигнут путем растворения твердого силиката натрия в воде. Многочисленные водные коллоидные композиции силиката натрия являются доступными коммерчески, от примерно 20 до примерно 50 вес./об.%. Хорошо известный раствор известен как "яичный консервант", который может быть приготовлен с помощью этого способа, и, согласно расчетам, содержит примерно 40 вес./об.% Na2Si3O7 (повсеместно доступная сухая форма силиката натрия). Стандартный коммерчески доступный силикат натрия содержит 27 вес./об.% силиката натрия.

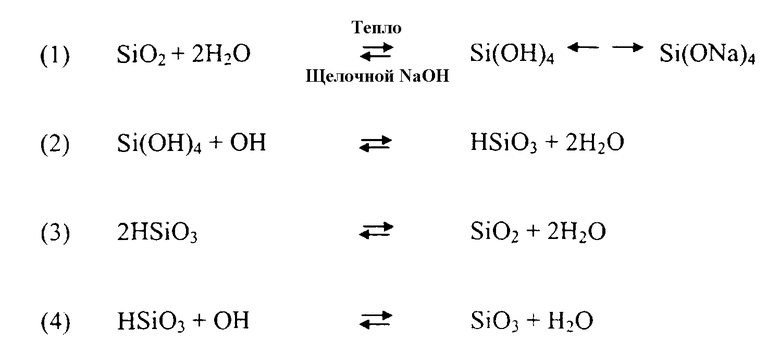

Не желая ограничиваться с какой-либо конкретной теорией, предполагается, что химия растворения может быть примерно описана следующими уравнениями.

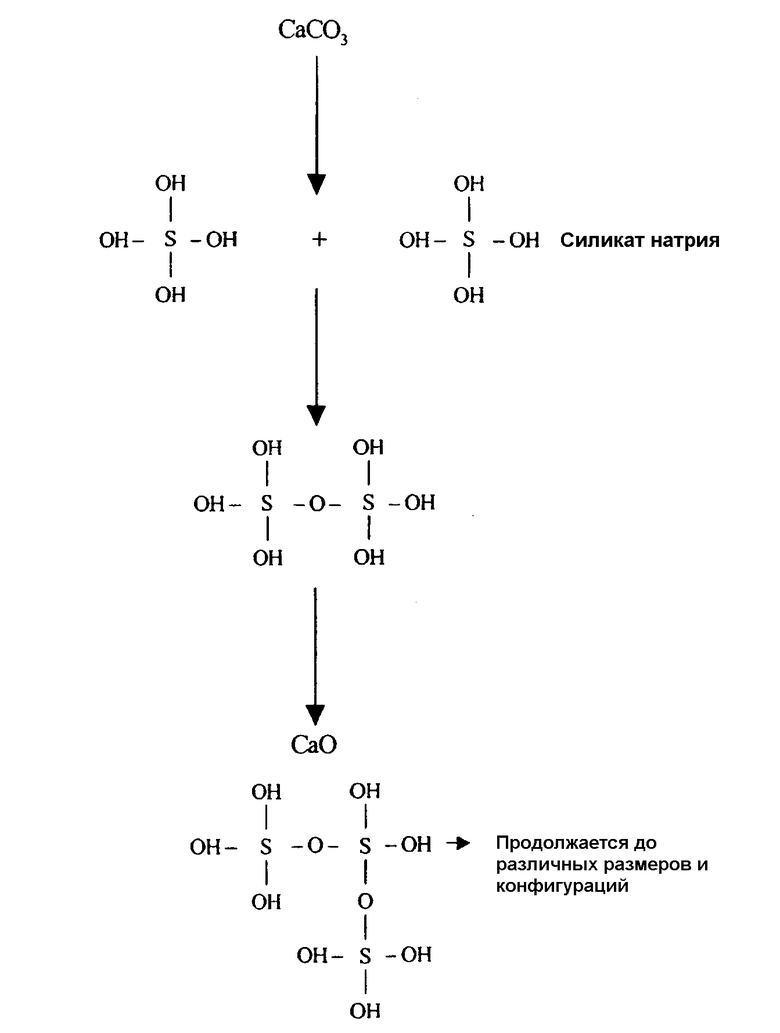

После приготовления щелочной композиции коллоидной окиси кремния, к смеси добавляют карбонат щелочноземельного металла, предпочтительно, карбоната кальция, предпочтительно, в виде тонко измельченного порошка. Считается, что добавление карбоната кальция способствует формированию стабильной коллоидной композиции, содержащей ионы кальция (Ca+2), включенные в коллоидную структуру. В дополнение к этому, также предпочтительно добавляют окись кальция, которая позднее преобразуется внутри трещин угля в CaCO3, при высоком давлении атмосферы CO2, в способе, обсужденном ранее. Добавление источника ионов Ca+2 посредством карбоната кальция (и окиси кальция) может приводить к полимеризации Si(OH)4, которая может быть изображена следующим образом:

Считается, что это приводит к образованию коллоидных частиц, в которых ионы Ca+2 являются изолированными, например, как показано на фиг.1. Заметим, что на фиг.1, используемое основание должно представлять собой гидроксид калия, который обеспечивает ионы K+. Коллоид, формирующийся в соответствии с настоящими воплощениями, как считается, является более прочно связанным и более широко разветвленным, чем известные коллоидные системы. Кроме того, считается, что фиг.2 является представлением типичного двойного слоя воды, связанной с типичной коллоидной частицей окиси кремния, сформированной в соответствии с настоящим способом. Как показано на фиг.2, коллоидная частица окиси кремния имеет отрицательный суммарный заряд и является окруженной заряженными ионами в окружающей воде. В слое Штерна, ближайшем к твердой поверхности коллоидной частицы окиси кремния, заряженные ионы заряжены по большей части положительно и могут включать в себя ионы Ca+2, которые притягиваются к отрицательно заряженной коллоидной частице окиси кремния. Необходимо заметить, что один или несколько ионов Ca+2 могут быть заключены во внутреннем пространстве коллоидной частицы окиси кремния.

Во время приготовления водной композиции по настоящему изобретению, она предпочтительно обрабатывается с целью увеличения электростатического заряда на коллоидных частицах окиси кремния. Это осуществляется с использованием генератора, изображенного на фиг.3 и 4. Дополнительные подробности можно найти в заявке на патент США № 09/749243, Holcomb, зарегистрированной 26 декабря 2000 года и опубликованной как патент США 2001/0027219 4 октября 2001 года, и в патенте США № 5537363, Holcomb, выданном 16 июля 1996 года, описание которых включаются сюда в качестве ссылок, во всей их полноте. Размеры и объемы в этих публикациях и здесь приводятся только для иллюстрации и не являются ограничивающими. Функционирование генератора включает в себя насос 1, который отбирает водную композицию 5, которая помещается в контейнере 3, и направляет водную композицию 5 через проход 2, а затем, через насос 1. Насос 1 генерирует скорость, которая зависит от размеров насоса и труб. Она может составлять примерно от 1 галлона в минуту (галлон/мин) примерно до 100 галлон/мин (например, примерно от 4 галлон/мин примерно до 10 галлон/мин, в меньших системах) и давление примерно 10 фунт/кв.дюйм. Водная композиция 5, при указанных выше давлении и скорости, протекает через проход 6 и поступает в проход 7, который окружен, по меньшей мере, одним концентрическим проходом (например, проходом 13). Как показано на фиг.2, водная композиция 5 протекает через проход 7 и покидает его через отверстия 8, поступая в проход 13 (например, труба в 1 дюйм). Затем водная композиция 5 протекает в противоположном направлении, через проход 13, покидает его через отверстия 9, и опять изменяет направление на противоположное, протекая через проход 14 (например, труба в 1,5 дюйма). Водная композиция 5 покидает проход 14 через отверстия 10, поступает в проход 15, поступает в камеру 11, протекает через проход 12, и возвращается назад в контейнер 3, через проход 4.

Протекание через противоточное устройство, при достаточной скорости и в течение достаточного количества времени, будет генерировать предпочтительную композицию в соответствии с представленными воплощениями настоящего изобретения, благодаря эффекту противоточной зарядки. Этот противоточный эффект, как считается, генерирует градиенты магнитного поля, которые, в свою очередь, создают электростатический заряд на коллоидных частицах окиси кремния, движущихся в противоточном процессе, в концентрических проходах генератора. Это возникновение электростатического заряда, как считается, ассоциируется с коллоидными частицами окиси кремния большего размера, которые являются более стабильными и могут, в свою очередь, дать возможность для включения в водную композицию большего количества карбоната кальция, например, путем изоляции больших количеств ионов Ca+2. Предпочтительно, используются один или несколько магнитных усилительных узлов, для усиления этого эффекта противоточной зарядки, путем генерации множества магнитных полей, направленных в противоположные стороны. Фиг.4 иллюстрирует функционирование и расположение магнитных усилительных узлов, которые могут быть использованы вместе с генератором, изображенным на фиг.3. Если добавить магнитные усилительные узлы с фиг.4 (узлы A, B и C), наблюдается, что электростатический заряд создается на коллоидных частицах окиси кремния гораздо быстрее. Хотя на фиг.4 изображены три магнитных усилительных узла, можно увидеть, что может быть использовано большее или меньшее количество узлов, в зависимости от конкретного применения. Как правило, является желательным, чтобы два соседних магнитных усилительных узла (например, узлы A и B) находились на достаточном расстоянии друг от друга, для уменьшения взаимодействия между магнитными полями, генерируемыми соответствующими узлами.

Верхняя часть фиг.5 иллюстрирует вид сверху в поперечном разрезе концентрических проходов, изображенных на фиг.4. Как можно заметить на фиг.5, магнитный усилительный узел (например, узел A) содержит множество магнитов (например, электромагнитов). Здесь изображены четыре магнита, расположенных в плоскости и образующих вершины четырехугольной формы (например, прямоугольник или квадрат), в этой плоскости. Полюса соседних магнитов имеют противоположную ориентацию, как указано с помощью знаков "+" и "-", изображенных на фиг.5. Как показано в нижней части фиг.5, эта система из четырех магнитов создает множественные градиенты магнитного поля вдоль оси z (то есть компонент магнитного поля вдоль оси, выходящей из плоскости, изображенной в верхней части фиг.5). Здесь изображены измерения для магнитного поля по оси z, вдоль линии A-A', которая находится примерно на один дюйм выше плоскости магнитов. Могут также существовать градиенты магнитного поля вдоль оси x и оси y (то есть компонент магнитного поля вдоль линий A-A' и B-B'). Эти множественные градиенты являются ответственными за значительный электростатический заряд, который может образовываться на коллоидной частице окиси кремния, когда генератор непрерывно обрабатывает водную композицию. Путем обработки водной композиции с помощью генератора, изображенного на фиг.4, можно производить коллоидные частицы окиси кремния, имеющие размеры, находящиеся в диапазоне примерно от 1 мкм примерно до 200 мкм, как правило, в диапазоне примерно от 1 мкм примерно до 150 мкм или примерно от 1 мкм примерно до 110 мкм. Коллоидные частицы окиси кремния могут иметь зета потенциалы, находящиеся в пределах примерно от -5 милливольт (мв), примерно, до более чем -75 мв, а, как правило, в пределах примерно от -30 мв примерно до -50 и до -60 мв. Как понимает специалист в данной области, зета потенциал представляет электростатический заряд, демонстрируемый коллоидной частицей, и зета потенциал большей величины, как правило, соответствует более стабильной коллоидной системе (например, в результате отталкивания между частицами).

Другое воплощение настоящего изобретения представляет собой устройство для обработки угля с высоким содержанием серы с помощью водной композиции, под давлением. Устройство содержит контейнер, где создается высокое давление, пригодный для удерживания угля, первый вход, чтобы сделать возможным поступление водной композиции в контейнер и ее контакт с углем, механизм для удаления водной композиции из контейнера, первый вход, чтобы сделать возможным поступление двуокиси углерода в контейнер, под давлением, более высоким, чем атмосферное давление, источник двуокиси углерода высокого давления, соединенный с первым входом, и выход для удаления угля из контейнера.

Это воплощение настоящего изобретения можно увидеть при обсуждении последовательности операций, показанной на фиг.6. Уголь поступает в парогенераторную установку посредством вагонеток 102 и высыпается на угольные лотки 103 под башней 100 управления. Альтернативно, уголь может обрабатываться на угольном дворе, вместо генераторной установки. Затем уголь подается на ленту 104 конвейера и транспортируется на угольные дробилки 108 и 109, через проход 105. Порода низкого качества и мусор транспортируются на отвалы 111 и 112 породы, через проходы 106 и 107. Уголь выходит из дробилок, после измельчения до частиц размером 1-2 мм в диаметре. Уголь падает на конвейер 110, который сбрасывает его в проход 114, а затем в проходы 113 и 114a. Проход 114a переносит уголь в лоток 115, который сбрасывает уголь через затвор высокого давления в танк 16 высокого давления. Затвор высокого давления закрывается под лотком 115 и на соединении выходного прохода 18 с танком 16 высокого давления. Когда уголь вводится в танк 16, через лоток 115, шнек 17 проталкивает уголь до дальней части танка 16, когда танк 16 наклоняется примерно на 45°. Танк 16 герметизируется, и вакуум (примерно от 26 дюймов до 30 дюймов водяного столба) прикладывается в течение 20 минут, с помощью вакуумного насоса в корпусе 23, и танк 16 опускают назад в нейтральное положение. Водная композиция по настоящему изобретению, которая может синтезироваться в строении 27, закачивается в танк 24 для хранения, через проход 35, затем прокачивается через проход 34, через проход 21 и нагнетается в танк 16, когда клапан открыт для вакуума. Водная композиция, содержащая коллоидные частицы окиси кремния, ионизированный карбонат кальция, окись кальция и воду, нагнетается в эвакуированные поры угля. После уравновешивания системы, оставшаяся часть водной композиция удаляется, и клапаны открываются, чтобы дать возможность для протекания CO2 из танка 26, через проход 36, через контроллер 23, а затем через проход 21. Давление примерно 100-300 фунт/кв.дюйм поддерживается в течение, самое большее, одного часа (например, 5-40 минут), и высвобождается. Давление CO2 повышает нагрузку бикарбонатных ионов в порах угля. Увеличение доступности бикарбонатных ионов вызывает кристаллизацию CaCO3 в порах угля, тем самым, вызывая трещинообразование в нем и делая большее количество пор большего размера доступными для проникновения карбоната кальция и окиси кальция. В этот момент, операцию предпочтительно повторяют один или два раза, чтобы довести до максимума включение карбоната кальция, заключенного в окиси кремния в уголь. После завершения обработки, полученный уголь затем выносится, через проход 18, с помощью шнека 17, на ленту 30, которая переносит обработанный уголь в "Бункер запаса для текущей загрузки" 31.

Обработанный уголь поступает из "Бункера запаса для текущей загрузки" на ленту 32, к конвейеру 33. Обработанный уголь может сжигаться, в качестве топочного угля, в механической печи, при температурах примерно от 2400°F примерно до 2600°F, или может быть тонко измельчен и сожжен в печи с наддувом, при температурах примерно 3200°F - 3700°F. Как видно на фиг.7, обработанный уголь переносится в печь, где он сжигается. Сжигаемый уголь нагревает воду, с образованием пара, который приводит в движение турбины. Турбины, в свою очередь, приводят в действие генераторы электрической энергии, которые направляют энергию по линиям передачи. Как вариант, как показано на фиг.8, обработанный уголь доставляется в угольные бункеры 210, на конвейере 201, который сообщается с конвейером 33 на фиг.6. Уголь отмеряется по потребности, посредством весов 209, в измельчитель 207, для получения порошкообразного угля. Этот порошкообразный уголь направляется через трубопровод 205 для смеси угольного порошка и воздуха в печь 204, через форсунки 203 для инжекции топлива. Этот порошкообразный уголь вдувается в печь 204, где он поджигается в интенсивном, завихренном пламени, которое горит примерно при 3500°F. Во время сжигания, карбонат кальция, окись кальция, вода и двуокись серы взаимодействуют в присутствии интенсивного подвода тепла, с образованием больших количеств гипса (CaSO4·2H2O) и извести, которая остается в золе. Увеличение содержания гипса повышает ценность пепла при получении цемента, и он удаляется, для этой цели, из бункера 206 для золы. Следовательно, уголь с высоким содержанием серы может сжигаться со значительно уменьшенными выбросами, и при этом, с повышением качества продуктов горения. Считается, что получаемый пепел также имеет более высокое качество силикатов, особенно в форме микросфер. Эти микросферные силикаты имеют высокие изолирующие свойства, которые полезны, например, для изолирующих красок.

Следующие далее примеры описывают конкретные аспекты настоящего изобретения, для иллюстрации и создания описания изобретения, предназначенного для специалиста в данной области. Примеры не должны рассматриваться как ограничивающие настоящее изобретение, поскольку примеры только приводят конкретную методику, полезную при понимании и осуществлении настоящего изобретения.

Пример I

Этот пример описывает способ для приготовления водной композиции по настоящему изобретению, которая используется для обработки угля перед сжиганием. Пять галлонов воды хорошего качества помещают в контейнер. Вода циркулирует через электретный генератор (см. заявку на патент США № 09/749243, выше), при скорости от 4,5 до 5 галлон/мин и давлении 20 фут/дюйм2, в течение одного часа, и выпускается. 5 литров силиката натрия помещают в генератор, когда он продолжает работу, при скорости от 4,5 до 5 галлон/мин. Этот силикат находится при концентрации 27 вес./об.% в 4,0 молярном NaOH. После того, как весь силикат натрия окажется в системе, генератор продолжает работать в течение одного часа. Медленно добавляют к смеси 615 грамм карбоната кальция, в виде суспензии, в течение более чем 20 минут. Генератор работает в течение дополнительного часа, при тех же условиях. В этот момент, pH является большим, чем 10,0. Раствор продолжают пропускать через генератор, со скоростью от 4,5 до 5 галлон/мин, когда медленно добавляют 500 грамм окиси кальция (CaO). Раствор продолжают пропускать через генератор в течение еще одного часа. В этот момент материал представляет собой серый и слегка мутный, очень плотный коллоид.

Пример II

Этот пример описывает репрезентативную водную композицию по настоящему изобретению, вместе со способом для ее приготовления. Ссылка на "генератор" относится к устройству, описанному в заявке на патент США № 09/749243, Holcomb, зарегистрированной 26 декабря, 2000 года и опубликованной как патент США US 2001/0027219 4 октября 2001 года. Генератор имеет емкость 150 галлонов и скорость потока примерно 90-100 галлонов в минуту (галлон/мин). Конечная композиция демонстрирует концентрацию силиката натрия примерно 40000 м.д. или 4 вес./об.%.

42 галлона воды (pH 8,13) добавляют в генератор и осуществляют циркуляцию через генератор в течение 20 минут. В генератор добавляют 8 галлонов силиката натрия (концентрация 27 вес./об.%) и осуществляют циркуляцию в течение 45 минут. Это дает, в целом, 50 галлонов раствора силиката натрия, имеющего pH 12,20.

14,6 фунтов гранул NaOH (гидроксид натрия) растворяют в 5 галлонах раствора из генератора и полученный раствор добавляют обратно в генератор. В генератор добавляют 2,5 галлона воды и осуществляют циркуляцию в течение 90 минут, с получением композиции, имеющей pH 13,84.

Двадцать галлонов раствора перекачивают из танка генератора в контейнер и растворяют в нем 51,3 фунта карбоната кальция. Полученный раствор медленно добавляют обратно в генератор, в течение 20-минутного периода. Композиция циркулирует в течение 20 минут и демонстрирует pH 13,88. Опять 20 галлонов раствора извлекают из генератора и растворяют в них дополнительные 51,3 фунта карбоната кальция. Полученную композицию отмеряют в генератор в течение 20-минутного периода (pH 13,91). Дополнительная циркуляция в течение 20 минут дает композицию с pH 13,92.

Десять галлонов полученного раствора извлекают из генератора и добавляют в контейнер 5,5 фунта окиси кальция, что приводит к получению суспензии, которую добавляют обратно в генератор, в течение 10-минутного периода времени. Полученная композиция циркулирует в течение 30 минут (pH 13,98).

Двадцать галлонов циркулирующей композиции добавляют в бочку для смешивания и медленно добавляют 1,0 кг хлорида аммония, при перемешивании. Эту композицию добавляют обратно в генератор, в течение 10-минутного периода, и осуществляют циркуляцию в генераторе, в течение 30 минут (pH 13,93).

55 галлонов полученной композиции помещают в соответствующий контейнер или контейнеры, для использования в будущем, для обработки угля, в способе, обсуждаемом здесь. Консистенция полученной композиции является более вязкой, чем у воды и по виду похожа на вязкость негустого молочного коктейля.

Пример III

Этот пример приводит подробности осуществления способа согласно настоящему изобретению при обработке угля.

Измельченный уголь просеивают до размера, пригодного для малой механической печи (меньшего, примерно, чем 1/2 дюйма), и 100 фунтов взвешивают и помещают в бочку на 50 галлонов, бочку закрывают и вращают вокруг горизонтальной оси в течение 10 мин, для перемешивания угля. Уголь удаляют порциями по 8 фунтов, случайным образом, и помещают попеременно в два контейнера: (a) контрольный, на 50 фунтов, и (b) для обработки, на 50 фунтов.

Пять фунтов окиси кальция смешивают с 50-фунтовым образцом (b) угля и помещают в лоток для образца из камеры высокого давления, и лоток помещают в камеру высокого давления. Сохраняющая давление дверь закрывается и уплотняется для герметизации. Откачивают вакуум (29 дюймов - 30 дюймов водяного столба) и поддерживают его в этих пределах в течение 45 минут.

4-галлонный образец композиции, приготовленной в примере II, втягивается в лоток для образца под вакуумом, и системе дают возможность для уравновешивания, в течение 10 минут. Вакуум устраняют путем медленного поступления CO2 в камеру.

Избыток жидкости удаляется из угля, и камеру повторно герметизируют. Воздух удаляют с помощью вакуума, и прикладывают давление, с помощью CO2, до 300 фунт/кв.дюйм (в пределах 100 фунт/кв.дюйм - 300 фунт/кв.дюйм). Давление удерживают в течение 30 минут, и газ выпускают. Эти стадии повторяются в течение двух дополнительных циклов.

После завершения процесса избыточную жидкость удаляют, и уголь хранится, транспортируется или сжигается. При сжигании угля, выбросы двуокиси серы, как видно, понижаются примерно на 95%-100%. В сочетании с таким понижением, наблюдается также понижение, примерно на 40%-60%, выбросов NOX, на 40%-80%, выбросов моноокиси углерода, на 40%-60%, выбросов углеводородов, и на 12%-16%, выбросов двуокиси углерода. Хотя и не понимая полностью причины для такого понижения, можно считать, что окись кремния может играть роль некоего вида катализатора, способствуя более полному сгоранию газов и формированию твердых продуктов.

Каждая из заявок на патент, патенты, публикации и другие опубликованные документы, рассматриваемые или упоминаемые в настоящем описании, включаются сюда путем ссылок, во всей их полноте, в той же степени, как если бы каждая индивидуальная заявка на патент, патент, публикация и другой опубликованный документ были конкретно и индивидуально указаны, как включаемые в качестве ссылки.

Хотя настоящее изобретение описано со ссылками на его конкретные воплощения, специалист в данной области должен понять, что могут быть сделаны различные изменения, и эквиваленты могут быть использованы в качестве замены, без отклонения от истинного духа и рамок настоящего изобретения, как они определяются с помощью формулы изобретения. В дополнение к этому может быть проделано множество модификаций для адаптации конкретной ситуации, материала, композиции материала, способа, стадии или стадий способа, к задачам, духу и рамкам настоящего изобретения. Все такие модификации, как предполагается, находятся в рамках формулы изобретения, прилагаемой к этому описанию. В частности, хотя способы, описанные здесь, описаны со ссылками на конкретные стадии, осуществляемые в конкретном порядке, будет понятно, что эти стадии могут быть объединены, подразделены или организованы в другом порядке, с получением эквивалентного способа, без отклонения от концепции настоящего изобретения. Соответственно, если только здесь специально не указано иного, порядок и группировка стадий не является ограничением настоящего изобретения.

Настоящее изобретение относится к обработке угля для уменьшения выделения двуокиси серы во время горения угля. Способ обработки угля с высоким содержанием серы, для уменьшения выбросов двуокиси серы при сжигании угля с высоким содержанием серы, заключается в том, что помещают уголь в среду пониженного давления, достаточного для трещинообразования в части угля, путем извлечения атмосферных флюидов, захваченных внутри угля. Затем приводят содержащий трещины уголь в контакт с водной композицией коллоидной окиси кремния, перенасыщенной карбонатом кальция, и удаляют большую часть водной композиции из контакта с углем. После чего воздействуют высоким давлением на уголь, обработанный водной композицией, в среде двуокиси углерода, в течение периода времени, достаточного для проникновения карбоната кальция в трещины в угле, полученные на первой стадии. Описан также уголь с высоким содержанием серы, который является углем, растресканным в вакууме, содержащим, по меньшей мере, примерно 0,5 вес.% серы и, дополнительно, содержащим карбонат кальция, осажденный внутри трещин в угле, в количестве, достаточном для получения молярного отношения Ca:S, равного, по меньшей мере, 0,5. Описан также способ получения энергии от сжигания угля с высоким содержанием серы при одновременном понижении содержания двуокиси серы в выбросах от такого сжигания. Описан также способ увеличения количества сульфата кальция, получаемого в результате сжигания угля с высоким содержанием серы. Описана также водная композиция для обработки угля с высоким содержанием серы. Описан также способ приготовления водной композиции для обработки угля с высоким содержанием серы для понижения содержания двуокиси серы в продуктах горения при сжигании обработанного угля. Описано также устройство для обработки угля с высоким содержанием серы с помощью водной композиции под давлением. Изобретение позволяет значительно уменьшить количество двуокиси серы и других вредных газов, выделяющихся при сгорании угля. 7 н. и 18 з.п. ф-лы, 8 ил.

(a) помещают уголь в среду пониженного давления, достаточного для трещинообразования в части угля, путем извлечения атмосферных флюидов, захваченных внутри угля,

(b) приводят содержащий трещины уголь в контакт с водной композицией коллоидной окиси кремния, перенасыщенной карбонатом кальция,

(c) удаляют большую часть водной композиции из контакта с углем и

(d) воздействуют высоким давлением на уголь, обработанный водной композицией, в среде двуокиси углерода в течение периода времени, достаточного для проникновения карбоната кальция в трещины в угле, полученные на стадии (а).

контейнер высокого давления для хранения угля,

первый вход для обеспечения поступления водной композиции в контейнер для контакта с углем,

механизм для удаления водной композиции из контейнера,

первый вход для обеспечения поступления двуокиси углерода в контейнер под давлением более высоким, чем атмосферное давление,

источник двуокиси углерода высокого давления, подсоединенный к первому входу, и

выход, для удаления угля из контейнера.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 1991 |

|

RU2009783C1 |

| US 4783197 А, 08.11.1988 | |||

| US 4161440 А, 17.07.1979 | |||

| US 4303505 А, 01.12.1981 | |||

| СПОСОБ УДАЛЕНИЯ ОРГАНИЧЕСКОЙ СЕРЫ И НЕОРГАНИЧЕСКИХ СОЛЕЙ ИЗ ИСКОПАЕМОГО ТОПЛИВА | 1993 |

|

RU2093543C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ | 1996 |

|

RU2130046C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ПРОДУКТОВ СГОРАНИЯ ПРИ СЖИГАНИИ В ТОПКЕ КОТЛА ИЛИ ПЕЧИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1994 |

|

RU2079543C1 |

| СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ВРЕДНЫХ ВЕЩЕСТВ В УСТАНОВКАХ СЖИГАНИЯ ТОПЛИВА | 1997 |

|

RU2117523C1 |

Авторы

Даты

2006-07-27—Публикация

2002-03-28—Подача