Заявление на приоритет

По представленной заявке испрашивается приоритет по предварительному описанию изобретения США №61/080,004, зарегистрированному 11 июля 2008 г. и полностью включенному в настоящую заявку.

Уровень техники

[0001] Представленное изобретение относится к способу увеличения производительности топочной камеры, в при сжигании а ней угля с повышенным содержанием железа и/или кальция, за счет уменьшения тенденции к шлакообразованию на поверхностях теплообмена, изменения основных свойств шлака для облегчения его удаления и фактического удаления шлака.

[0002] Сжигание угля, как и любого другого ископаемого топлива, неизбежно является менее эффективным, чем требуется, и при этом может стать источником загрязнения. Обеспечение высокого уровня производительности при эксплуатации топочных камер и регулирование состава выбросов является важным аспектом энергообеспечения, необходимого для развития экономики, в то время как сохранение качества окружающего воздуха необходимо для нашего выживания. Так как производительность и уровень выбросов являются взаимосвязанными параметрами, некоторые технические решения справляются с одной задачей в ущерб другой, не обеспечивая одновременное достижение обеих целей. Вопрос экономичной эксплуатации электростанций и установок для сжигания отходов является общественно значимым, при этом для решения данной проблемы важно развитие новых технологий.

[0003] Выбор топлива играет важную роль в уменьшении некоторых проблем загрязнения окружающей среды, но не может полностью исключить их. Некоторые виды угля, такие, как смолистый уголь Иллинойского и Аппалачского угольных бассейнов, занимают значительное место в потреблении многих энергетических станций, спроектированных для тех видов угля, использование которых решает вопрос экономии в ущерб остальным вопросам. В течение десятилетий предметом особого внимания инженеров-теплотехников и операторов энергетических станций была тенденция к шлакообразованию, а также свойства шлаков таких видов угля с повышенным содержанием железа. Существует ряд факторов, влияющих на физические и химические свойства шлака. См., например, «Выработка энергии за счет сжигания ископаемых видов топлива» под ред. сертифицированного инженера Джозефа Г. Сингера (Joseph G. Singer), 1991: Глава 3, Теплотехника. Так или иначе, при современном состоянии промышленности, наблюдается компромисс между выбором дешевого угля и фактической экономической составляющей производства электроэнергии, для которого шлакообразование становится проблемой. Накопление шлака представляет собой проблему, так как приводит к уменьшению теплоотдачи и часто требует длительных периодов простоя для очистки оборудования.

[0004] Проблемой, связанной с использованием угля, является образование большого количества золы и мелких частиц, требующих сбора и удаления. В области техники общепринятой практикой стало использование присадок для контроля образования шлака и его свойств, однако присадки могут негативно влиять на общие параметры систем улавливания твердых частиц. Соответственно, оптимальная организация контроля шлака часто был ограниченной, так как системы улавливания твердых частиц не обеспечивают необходимого полного улавливания твердых частиц. Это особенно представляет проблему для давно эксплуатирующихся энергетических станций, на которых невозможно увеличение мощностей оборудования сбора твердых частиц.

[0005] Еще более усложняет проблему то, что уголь, в зависимости от своего состава, по-разному реагирует на различные присадки. В целом пока не известна формула, позволяющая соотнести различные составы угля с подходящими присадками и их количеством для обеспечения эффективной работы оборудования улавливания твердых частиц. Изучение конкретных составов угля и режимов использования присадок привлекают внимание многих исследователей ввиду стремления обеспечить выработку дешевой электроэнергии с экономически оправданными мероприятиями по регулированию выбросов.

[0006] Существует необходимость в получении усовершенствованного способа, который обеспечил бы более эффективный контроль шлака, особенно при использовании проблемных видов топлива, таких, как уголь с повышенным содержанием серы, которая в особенности вызывает шлакообразование, а также уголь с повышенным содержанием железа и/или кальция, увеличил бы тем самым эффективность эксплуатации котлового оборудования и улучшил бы экономические показатели.

Раскрытие сущности изобретения

[0007] Целью изобретения является предоставление усовершенствованного способа контроля шлака, образующегося в топочных камерах, работающих на видах топлива, имеющих тенденцию к шлакообразованию.

[0008] Другой целью является предложение способа контроля шлака, образующегося при сжигании угля с высоким содержанием железа и/или кальция, с уменьшением использования химреагентов.

[0009] К целям представленного изобретения также относится предоставление способа удаления шлака с поверхностей теплообмена котлов, образующегося при сжигании угля с высоким содержанием железа и/или кальция, с уменьшением использования химреагентов.

[0010] Еще одной, более конкретной целью является предложение способа более эффективного контроля шлака за счет снижения простоев, необходимых для удаления шлака.

[0011] Еще более конкретной целью некоторых вариантов осуществления представленного изобретения является достижение указанных выше целей с одновременным улучшением эффективности работы топочной камеры.

[0012] Эти и другие цели достигаются в рамках настоящего изобретения, по крайней мере, в предпочтительных вариантах его осуществления, за счет предложения усовершенствованного способа контроля шлака в топочных камерах, в которых происходит сжигание шлакообразующих видов угля с повышенным содержанием железа и/или кальция.

[0013] В соответствии с одним из вариантов осуществления изобретения предлагается способ снижения когезионных свойств шлака и/или его сцепляемости с поверхностью топочной камеры и уменьшения тем самым степени загрязнения, включающий в себя: сжигание шлакообразующего угля с повышенным содержанием железа и/или кальция при общем избытке кислорода; отвод образующихся топочных газов через теплообменное оборудование при условиях, обеспечивающих охлаждение шлака, образованного при сгорании угля; а также введение, до контакта с указанным теплообменным оборудованием, водного раствора тригидроксида алюминия в количестве, с размером капель и в концентрации, оптимальными для снижения степени загрязнения, и, предпочтительно, для увеличения хрупкости образующегося шлака.

[0014] В одном из предпочтительных вариантов осуществления изобретения тригидроксид алюминия вводят в виде водного раствора, а для определения значений величины расхода и выбора скорости введения реагента, определения точки (точек) введение реагента, концентрации реагента, размера капель реагента и/или кинетической энергии реагента используют принципы расчетной гидродинамики.

[0015] В другом предпочтительном варианте осуществления вместе со взвесью тригидроксида алюминия вводят гидроксид магния в виде водной взвеси.

[0016] Согласно другому варианту осуществления изобретение предлагается способ очистки поверхностей печей с отложениями шлака за счет введения водного раствора тригидроксида алюминия в количестве, с размером капель и в концентрации, оптимальными для контакта с мелкими частицами, образующимися при высыхании взвеси, в целях контактирования с существующими отложениями шлака.

[0017] В другом варианте осуществления изобретения предлагается способ очистки и обслуживания топочной камеры, включающий в себя режим начальной дозировки тригидроксида алюминия примерно от 3 до 6 фунтов на тонну угля и примерно от 1 до 2 фунтов Mg(OH)2 на тонну угля в течение времени, достаточного для снижения шлакообразования, с последующим снижением дозировки примерно от 10 до примерно 50% от исходных значений для обеспечения чистоты и эффективности эксплуатации топочной камеры.

[0018] Прочие предпочтительные варианты осуществления представленного изобретения и их преимущества описаны ниже.

Краткое описание чертежей

[0019] Прилагаемые чертежи позволяют лучше понять представленное изобретение и показывают преимущества его использования.

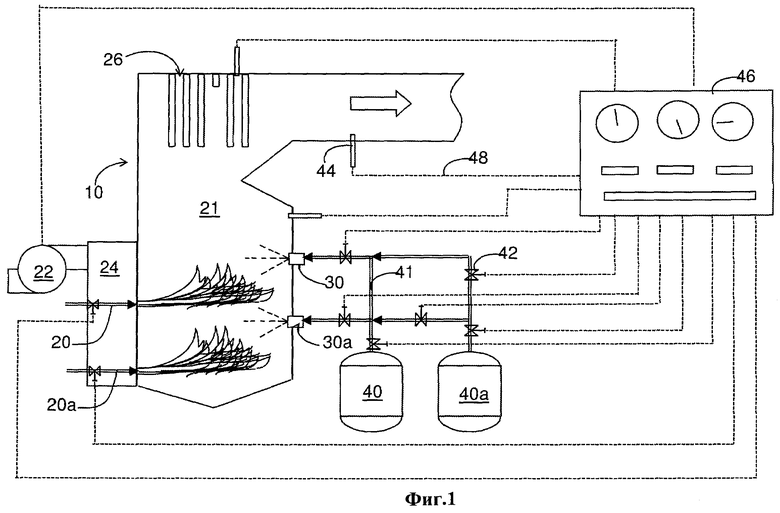

[0020] Фиг.1 - схема одного варианта осуществления изобретения.

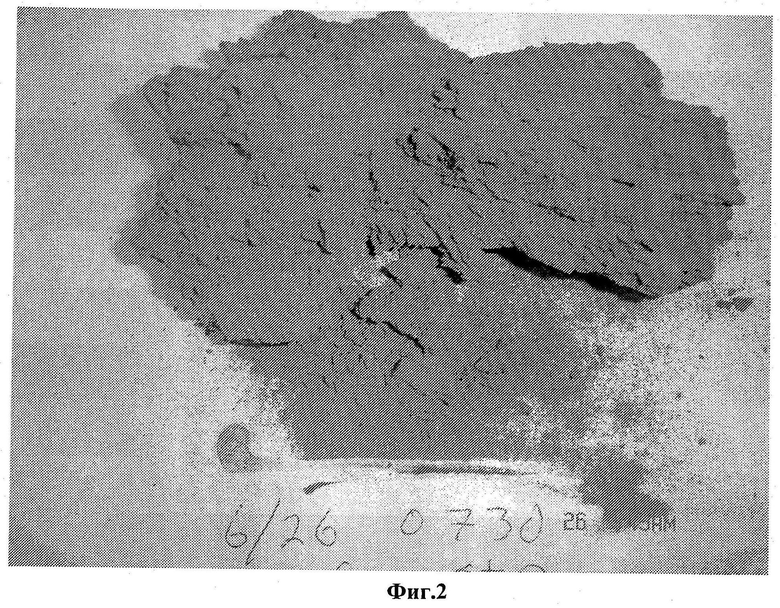

[0021] Фиг.2 - фотография образца шлака, полученного после 24-часового цикла введения тригидроксида алюминия в топочную камеру, в которой происходило сжигание угля с повышенным содержанием железа, как это описано ниже в Примере 2.

Подробное описание изобретения

[0022] Сначала обратимся к Фиг.1, на которой схематично представлен один из вариантов осуществления изобретения. На Фиг.1 условно изображена крупногабаритная топочная камера 10 типа, используемого для выработки пара при производстве электроэнергии, технологического пара, нагрева или сжигания отходов. Уголь подается по горелкам 20 и 20а и сгорает с воздухом в зоне горения 21. Преимуществом изобретения является то, что используется уголь с повышенным содержанием железа (например, содержание железа превышает примерно 15%, например, примерно от 20 до 35%, с учетом веса золы и выраженного как Fe2O3) и/или кальция (например, содержание кальция превышает порядка 5%, например, примерно от 10 до 25%, с учетом веса золы и выраженного как CaO). Также преимуществом изобретения является то, что возможен эффективный контроль шлака для видов угля со значительным содержанием серы, например, примерно выше 1% и в диапазоне примерно от 3 до примерно 5%. Здесь и далее в тексте описания все доли и проценты даны приведены относительно веса.

[0023] Воздух для горения, подаваемый вентилятором 22 и воздуховодом 24, предпочтительно предварительно нагревается газо-газовыми теплообменниками (не показаны), которые передают тепло от воздуховода (не показан) на выход топочной камеры. Горячие топочные газы поднимаются и проходят через теплообменники 26, которые передают тепло топочных газов воде для образования пара. В зависимости от конструктивного исполнения конкретного котла в схему могут быть добавлены и другие теплообменники, включая теплоутилизатор (ниже по потоку, не показаны). Необработанный шлак будет иметь тенденцию образовываться на этих поверхностях теплообмена, расположенных внутри конкретной топочной камеры в соответствии с принятыми проектными решениями по размещению оборудования. Преимуществом настоящего изобретения является то, что методы моделирования, в частности принципы вычислительной гидродинамики, используются для определения исходного направления вводимых химреагентов (особенно тех, которые признаны эффективными для конкретных видов угля в рамках настоящего изобретения) и оптимального размещения устройств их подачи для снижения и/или контроля отложения шлака и обеспечения эффективной работы котла.

[0024] Предусматривается ряд подходящих форсунок, предпочтительно с пневматическим распылением, установленных в две группы 30 и 30а для введения только тригидроксида алюминия или тригидроксида алюминия со взвесью гидроксида магния из резервуаров 40 и 40а соответственно. Предпочтительной является водная основа как тригидроксида алюминия, так и гидроксида магния, вводимых в виде взвесей и/или растворов в зависимости от обстоятельств. Подающие магистрали (например, 41) представлены на чертеже двойной линией. Клапаны (например, 42) представлены стандартным обозначением  , а датчики температуры (например, 44) - стандартным обозначением

, а датчики температуры (например, 44) - стандартным обозначением  . Оба клапана 42 и датчики температуры 44 соединены с блоком управления 46 посредством электрических кабелей (например, 48), показанных пунктирной линией. Указанные клапаны, датчики температуры и кабели изображены только для иллюстрации концепции, при этом квалифицированный же рабочий, руководствуясь изложенными здесь принципами, сможет оптимально их расположить для надлежащего контроля сигналов и ответных действий оборудования. Блоком управления 46 может быть универсальный компьютер, запрограммированный в соответствие с определенным режимом управления с контурами прямой и обратной связи.

. Оба клапана 42 и датчики температуры 44 соединены с блоком управления 46 посредством электрических кабелей (например, 48), показанных пунктирной линией. Указанные клапаны, датчики температуры и кабели изображены только для иллюстрации концепции, при этом квалифицированный же рабочий, руководствуясь изложенными здесь принципами, сможет оптимально их расположить для надлежащего контроля сигналов и ответных действий оборудования. Блоком управления 46 может быть универсальный компьютер, запрограммированный в соответствие с определенным режимом управления с контурами прямой и обратной связи.

[0025] Тригидроксид алюминия (Al(OH)3), который по настоящему изобретению признается эффективным для значительного снижения образования шлаковых отложений или очистки отложений шлака, образованного в результате сжигания проблемных видов угля, также известен как гидроксид алюминия и гидроокись алюминия. Независимо от вида сырья тригидроксида алюминия предпочтительным является его смешение с водой для введения из резервуара 40 через подсоединенные магистрали 41, с химическими стабилизаторами или без них, в концентрациях, оптимальных для хранения и использования, например, примерно не менее 25%, а предпочтительнее примерно не менее 65% твердых частиц по весу.

[0026] Как будет описано далее, концентрация и скорость расхода будут изначально определены методами моделирования для обеспечения подачи надлежащего количества химреагентов в нужное место топочной камеры и в нужном физическом виде в целях достижения требуемых результатов снижения шлакообразования и облегчения очистки. Для использования по настоящему способу вещество растворяется методом, определенным, например, с применением принципов расчетной гидродинамики в диапазоне примерно от 0,1 до примерно 10%, более строго - примерно от 1 до примерно 5%. Когда водный раствор тригидроксида алюминия входит в контакт с горячими газами в топочной камере, предполагается, что он состоит из очень маленьких частиц, например, наночастиц размером, например, менее 200 нанометров, а предпочтительнее примерно менее 100 нанометров. Средний размер частиц от 50 до примерно 150 нанометров является предпочтительным для процесса, предлагаемого настоящим изобретением. Для обеспечения данного размера необходимо, чтобы тригидроксид алюминия вводился вместе с водой. Как полагают, частицы малого размера разрушают обычные кристаллические или стекловидные структуры, образующие шлак. Независимо от используемого механизма явным преимуществом изобретения является то, что образующийся шлак чрезвычайно хрупкий и может легко разрушаться при очистке щеткой, а также может разбиваться рукой.

[0027] Существенным преимуществом изобретения является увеличение хрупкости шлака, что облегчает его удаление. Внедрение изобретения также замедляет или исключает процесс отложения шлака. Преимуществом является также и то, что при введении в больших дозах, способ, предлагаемый изобретением, может практически обеспечить удаление уже образованного шлака. Под термином «увеличение хрупкости шлака» понимается то, что после обработки требуется меньше усилий на единицу площади для разрушения образованного шлака по сравнению с усилиями по разрушению шлака, образованного при прочих равных условиях, но без предлагаемой обработки. Под термином «удаление шлака» понимается то, что вес шлака, сцепленного с поверхностями котла, особенно с поверхностями теплообмена, уменьшается по сравнению с исходными значениями за счет обработки, предлагаемой настоящим изобретением. Также имеется несколько дополнительных и сопутствующих преимуществ изобретения, включая уменьшение количества SO3 для угля с повышенным содержанием серы, уменьшение перепада давления на теплообменном оборудовании, возможность использования более дешевого топлива, снижение образования CO, снижение образования CO2 благодаря увеличению сжигаемого топлива, улучшенная теплоотдача, снижение времени простоя, увеличение производительности, возможность оперативной очистки, большая чистота поверхностей теплообмена, возможность полной очистки топочной камеры, а также возможность эксплуатации оборудования с большей эффективностью на всех режимах.

[0028] Для большинства видов угля наилучшим является способ совместного использования тригидроксида алюминия и гидроксида магния. Хотя некоторые виды угля, например, с пониженным содержанием кремнекислых солей, могут сгорать, вызывая меньшее количество проблем, связанных с образованием шлака, тем не менее, использование гидроксида магния, по крайней мере, на начальных этапах, является предпочтительным. Предпочтительнее готовить гидроксид магния из соляных растворов, содержащих кальций и другие соли, в общем случае - из подземных соленых вод или из морской воды. С этими растворами смешивается доломитовая известь для образования раствора хлорида кальция и гидроксида магния, который осаждается и отфильтровывается из раствора. Полученный таким образом гидроксид магния может быть смешан с водой со стабилизаторами или без них, в концентрациях, оптимальных для хранения и использования, например, от 25 до 65% твердых частиц по весу. Для использования по настоящему способу вещество растворяется методом, определенным с применением принципов расчетной гидродинамики в диапазоне от 0,1 до 10%, более строго - от 1 до 5%. Когда оно входит в контакт с потоком газов в топочной камере, предполагается, что оно состоит из наночастиц размером, например, менее 200 нанометров, а предпочтительнее менее примерно 100 нанометров. Средний размер частиц от 50 примерно до 150 нанометров является предпочтительным для способа, предлагаемого настоящим изобретением. При необходимости или в зависимости от предпочтений могут быть использованы и другие виды MgO, например, белая магнезия или каустический магнезит, исходя из наличного состава вещества, обеспечивающего требуемый диапазон размера частиц.

[0029] Для лучшего достижения описанного эффекта, изобретение предполагает использование преимуществ моделирования в рамках вычислительной гидродинамики в селях определения начальных уровней величины расхода и выбора начальных значений скорости введения реагента, определения точки (точек) введение реагента, концентрации реагента, размера капель реагента и кинетической энергии реагента. Вычислительная гидродинамика обладает прозрачным научным аппаратом, и в этом случае позволяет использовать все свои преимущества в части подачи минимального количества химреагентов для обеспечения максимального эффекта.

[0030] Чрезвычайно важным является то, что количество химреагентов будет величиной субстехиометрической в части влияния на температуру плавления шлака, которая часто признается определяющим фактором для контроля шлака. В соответствии с настоящим изобретением существуют убедительные доказательства того, что результат от внедрения настоящего изобретения достигается не только за счет относительно малого количества используемого реагента, но и за счет физического предотвращения образования шлака с возможными пограничными химическими и кинетическими эффектами, не описанными в литературе.

[0031] Эксперимент показал, что исходные значения скорости подачи, определенные методами вычислительной гидродинамики, позволяют добиться хорошей эффективности с последующей корректировкой в зависимости от наблюдаемых результатов. В качестве руководства по определению значений скорости подачи, можно указать, что для максимальной экономичности работы топочных камер, подобных той, которая взята для приводимых ниже примеров, требуется примерно до 6 фунтов тригидроксида алюминия (сухого активного тригидроксида алюминия) или 8 фунтов (в виде 65-70%-ной взвеси) на тонну угля. Например, при добавлении в предпочтительном варианте 70%-ной взвеси, эффективным будет количество примерно от 1 до примерно 6 фунтов взвеси (более строго - например, примерно от 2 до примерно 3 фунтов взвеси). Также предпочтительнее использования примерно до 2 фунтов взвеси Mg(OH)2 (в концентрации примерно 50-60% твердых частиц) на тонну угля. Например, при добавлении в предпочтительном варианте 60%-ной взвеси возможно использование количества примерно от 0,5 до примерно 2 фунтов Mg(OH)2 взвеси на тонну угля, например, примерно от 0,7 до примерно 1 фунта Mg(OH)2 взвеси на тонну угля. Взвеси при необходимости разбавляются, обычно до концентрации твердых частиц примерно от 5% для решения более локальных задач примерно до 35% или более.

[0032] Вес шлака, сцепленного с поверхностями топочной камеры, особенно с поверхностями теплообмена, существенно сокращается по сравнению с исходными значениями за счет обработки, предлагаемой настоящим изобретением, особенно при использовании тригидроксида алюминия и Mg(OH)2 в повышенных концентрациях в указанных выше диапазонах, например, примерно от 3 до 6 фунтов тригидроксида алюминия на тонну угля и примерно от 1 до 2 фунтов Mg(OH)2 на тонну угля. Данная способность к удалению шлака обеспечивает возможность очистки и поддержания режимов с указанной начальной дозировкой для удаления шлака, с последующим снижением дозировки до примерно от 10 до примерно 50% от начальной дозировки для обеспечения чистоты и эффективной работы топочной камеры.

[0033] Существенным является то, что для оптимального удаления шлака согласно настоящему изобретению требуются расчеты правильных начальных концентраций, скорости подачи и введения для обеспечения эффективного физического вида тригидроксида алюминия с добавлением, как предпочтительный вариант, гидроксида магния, вводимого в горячие топочные газы в камеру 20 с целью достижения желательного эффекта от использования химреагентов. Принципы расчетной гидродинамики могут быть использованы, как это описано в патенте США №7,162,960, выданном Смирниотису и др. Может быть использовано оборудование для удаления частиц (не показано) до достижения потоком газов дымовой трубы.

[0034] В другом, альтернативном, варианте изобретения, катализаторы горения и/или химреагенты для обработки потока газов могут добавляться к топливу, в зону горения или другими способами, как описано, например, в патенте США №7,162,960, выданном Смирниотису и др.

[0035] Следующие примеры приведены для дальнейшего объяснения и иллюстрации изобретения, и ни при каких условиях не должны рассматриваться как ограничения выполнения представленного изобретения. Если не указано иное, все доли и проценты даны по весу.

Пример 1

[0036] В данном примере представлено введение тригидроксида алюминия в печь, в которой происходит сжигание 540 тонн угля в день. Уголь представляет собой смесь смолистых углей Иллинойского и Аппалачского угольных бассейнов, со следующими характеристиками по результатам анализа:

Таким образом, уголь имеющий железо в содержании примерно 15%, основываясь на (исходя из) весе пепла и выраженного как Fe2O3 и/или кальций в содержании более, чем 5%, основываясь на (исходя из) весе пепла и выраженного как CAO.

[0037] Для проведения эксперимента подавался Al(OH)3 (взвесь тригидроксида алюминия) в концентрации 70% по весу водной взвеси со скоростью 5 фунтов взвеси на тонну угля из форсунок с воздушным охлаждением, расположенных в две группы по три форсунки в каждой, на стенке, противоположной двум группам пылеугольных горелок - одна группа на уровне между двумя горелками и одна группа на уровне выше самых верхних пылеугольных горелок. Взвесь разведена до концентрации 35% тригидроксида алюминия по весу. Плотность взвеси тригидроксида алюминия до разведения составляла примерно 14 фунтов на галлон, что соответствовало скорости подачи примерно 193 галлонов в день (примерно 5 фунтов на тонну угля) взвеси тригидроксида алюминия. Размер угля и концентрация, формирующая наночастицы размером менее 200 нм в горячих газообразных продуктах сгорания, оптимальны для снижения степени загрязнения и повышения хрупкости получаемого шлака.

[0038] На основе описанного эксперимента установлено, что эффективной а для данной конкретной топочной камеры является уровень примерно от 1 до примерно 6 фунтов взвеси тригидроксид алюминия на тонну угля, например, примерно от 2 до примерно 3 фунтов на тонну.

Пример 2

[0039] Данный пример иллюстрирует преимущества от введения Mg(OH)2 (гидроксида магния) в печь, сжигающую 540 тонн угля в день, дополнительно к введению тригидроксида алюминия (см. Пример 1). Уголь представлял собой смесь смолистых углей Иллинойского и Аппалачского угольных бассейнов, как описано в Примере 1.

[0040] Гидроксид магния подавался в виде взвеси в количестве 2 фунтов взвеси в концентрации от 50 до 60% по весу на тонну потребленного угля. Плотность взвеси гидроксида магния составляла примерно 12 фунтов на галлон. Таким образом, скорость подачи взвеси Mg(OH)2 составляла примерно 90 галлонов в день. Как и в описанном ранее случае, мы вводили взвесь тригидроксида алюминия в количестве примерно 5 фунтов взвеси на тонну потребляемого угля. Плотность тригидроксида алюминия была примерно 14 фунтов на галлон, а скорость подачи тригидроксида алюминия составляло примерно 193 галлонов в день. Размер угля и концентрация, формирующая наночастицы размером менее 200 нм в горячих газообразных продуктах сгорания, оптимальны для снижения степени загрязнения и повышения хрупкости получаемого шлака.

[0041] Основываясь на этом эксперименте, мы оцениваем оптимальную (по экономическим показателям для данной конкретной топочной камеры) скорость подачи как примерно от 0,5 до примерно 2 фунтов взвеси Mg(OH)2 на тонну угля (например, примерно 1 фунт на тонну) плюс примерно от 1 до примерно 6 фунтов взвеси тригидроксида алюминия на тонну (например, примерно от 2 до примерно 3 фунтов на тонну). Фиг.2 с фотографией образца шлака, полученного после 24-часового цикла введения только тригидроксида алюминия. Шлак получился неожиданно хрупким.

[0042] Приведенного описания достаточно для того, чтобы специалист в данной области техники мог внедрить изобретение. Оно не ставит своей целью подробного описания явных модификаций и изменений, которые станут очевидны квалифицированному специалисту после прочтения настоящего описания. Тем не менее, настоящее описание ставит своей целью указание на подобные явные модификации и изменения как на входящие в объем настоящего изобретения, что раскрывается в приводимой ниже формуле изобретения. Предусматривается, что пункты формулы изобретения включают все объекты изобретения и технологические этапы, применение которых в произвольной последовательности обеспечивает достижение заявленных целей, если в контексте явно не указано иное.

Изобретение относится к способу увеличения производительности топочной камеры, в которой происходит сжигание угля с повышенным содержанием железа и/или кальция, за счет уменьшения тенденции к шлакообразованию на поверхностях теплообмена и изменения основных свойств шлака для облегчения его удаления. Изобретение касается способа снижения когезионных свойств шлака и/или его сцепляемости с поверхностью топочной камеры и уменьшения тем самым степени загрязнения, включающего: - сжигание шлакообразующего угля в зоне горения, при этом используют уголь с повышенным содержанием железа, превышающим примерно 15% с учетом веса золы и выраженного как Fe2O3 и/или содержанием кальция, превышающим 5% с учетом веса золы и выраженного как CaO, при общем избытке кислорода; - отвод газообразных продуктов сгорания через теплообменное оборудование при условиях, обеспечивающих охлаждение шлака, образованного при сгорании топлива; и введение в зону горения топочной камеры до контакта с указанным теплообменным оборудованием, в газообразные продукты сгорания водного тригидроксида алюминия в количестве, размером капель и в концентрации, формирующей наночастицы размером менее 200 нм в горячих газообразных продуктах сгорания, оптимальными для снижения степени загрязнения и повышения рассыпчатости получаемого шлака. Изобретение также касается способа удаления отложений шлака из топочной камеры и способа очистки и обслуживания топочной камеры. Технический результат - эффективный контроль шлака, увеличение эффективности эксплуатации топочной камеры. 3 н. и 5 з.п. ф-лы, 1 табл., 2 ил., 2 пр.

1. Способ снижения когезионных свойств шлака и/или его сцепляемости с поверхностью топочной камеры и уменьшения тем самым степени загрязнения, включающий:

- сжигание шлакообразующего угля в зоне горения, при этом используют уголь с повышенным содержанием железа, превышающим примерно 15% с учетом веса золы, и выраженного как Fe2O3, и/или содержанием кальция, превышающим 5% с учетом веса золы, и выраженного как CaO, при общем избытке кислорода;

- отвод газообразных продуктов сгорания через теплообменное оборудование при условиях, обеспечивающих охлаждение шлака, образованного при сгорании топлива; и

- введение в зону горения топочной камеры, до контакта с указанным теплообменным оборудованием, в газообразные продукты сгорания водного тригидроксида алюминия в количестве, с размером капель и в концентрации, формирующей наночастицы размером менее 200 нм в горячих газообразных продуктах сгорания, оптимальным для снижения степени загрязнения и повышения рассыпчатости получаемого шлака.

2. Способ по п.1, в котором для определения начальных значений скорости введения реагента, определения точки (точек) введения, концентрации, размера капель и кинетической энергии используют принципы расчетной гидродинамики.

3. Способ по п.1, отличающийся тем, что обработка дополнительно включает в себя введение водного раствора гидроксида магния в количестве, с размером капель и в концентрации, позволяющей образовать наночастицы размером менее 200 нм, оптимальным для снижения степени загрязнения.

4. Способ по п.3, отличающийся тем, что обработка включает в себя введение примерно до 6 фунтов водного тригидроксида алюминия на тонну угля и примерно до 2 фунтов Mg(OH)2 на тонну угля.

5. Способ удаления отложений шлака из топочной камеры, в которой происходит сжигание угля с повышенным содержанием железа, превышающим примерно 15% с учетом веса золы, и выраженного как Fe2O3, и/или содержанием кальция, превышающим 5% с учетом веса золы, и выраженного как CaO, включающий в себя:

введение в газообразные продукты сгорания, образующиеся в топочной камере, водного тригидроксида алюминия в количестве, с размером капель и в концентрации, формирующей наночастицы размером менее 200 нм, оптимальным для удаления отложений шлака.

6. Способ по п.5, отличающийся тем, что обработка дополнительно включает в себя введение водного раствора гидроксида магния в количестве, с размером капель и в концентрации, оптимальными для снижения степени загрязнения.

7. Способ по п.6, отличающийся тем, что обработка включает в себя введение до примерно 6 фунтов водного тригидроксида алюминия на тонну угля и до примерно 2 фунтов Mg(OH)2 на тонну угля.

8. Способ очистки и обслуживания топочной камеры для сжигания угля с повышенным содержанием железа, превышающим примерно 15% с учетом веса золы, и выраженного как Fe2O3, и/или содержанием кальция, превышающим 5% с учетом веса золы, и выраженного как CaO, включающий в себя режим начальной дозировки водного тригидроксида алюминия примерно от 3 до 6 фунтов на тонну угля и примерно от 1 до 2 фунтов водного раствора гидроксида магния на тонну угля в течение времени, достаточного для снижения шлакообразования, с последующим снижением дозировки до значения примерно от 10 до примерно 50% от исходных значений для обеспечения чистоты и эффективности эксплуатации топочной камеры, при этом водный тригидроксид алюминия и водный раствор гидроксида магния представлены в виде капель с размером и концентрацией, достаточными для образования наночастиц размером менее 200 нм для снижения степени загрязнения шлаком.

| US 2007004693 A1, 01.03.2007 | |||

| US 20060121398 A1, 08.06.2006 | |||

| Резиновая смесь | 1985 |

|

SU1375631A1 |

| WO 2006086251 A2, 17.08.2006 | |||

| JP 5086374 A, 06.04.1993 | |||

| RU 94017988 A1, 10.04.1996 | |||

| СПОСОБ ГАЗИФИКАЦИИ ГОРЮЧЕГО МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154235C1 |

Авторы

Даты

2013-09-20—Публикация

2009-07-13—Подача