Представленное изобретение относится к строительству железной дороги, а именно к элементам верхнего строения пути.

Предыдущие изобретения компании "ТРАНСРОУД ГРУП" в разработках пружинных скреплений верхнего строения пути (патенты: UA №51726; UA №54572 и номер заявки 20021210434 от 23.12.2002) прошли многолетние успешные испытания на подмосковной железной дороге, представляя дешевые и надежные крепления рельса к шпале.

Упругие клеммы могут быть смонтированы в пазах головки анкера ручным рычажным приспособлением. Но при необходимости значительного уменьшения времени демонтажа-монтажа креплений при замене рельсов в полевых условиях, чтобы не останавливать движение поездов, возникает потребность в автоматизированной установке клеммы, ускоряющей трудоемкий процесс, который должен быть многофазным, требующим аккуратного позиционирования клеммы относительно анкера, чтобы достичь адекватного крепления рельса к шпале.

В основу изобретения положена задача в креплении рельсов к шпале путем изменения конфигурации головки анкерного узла и использование раздельных изоляторов для клеммы и анкера обеспечить полный заводской сбор скрепления с железобетонной шпалой и возможность автоматизировать процесс монтажа-демонтажа клеммы в полевых условиях.

Технический результат заключается в изменении конструкции головки анкера для обеспечения дополнительного фиксирования клеммы в "парковочной" позиции и условия заводского сбора крепления. Достижение этого в креплении, которое включает упругую клемму, которая через ее изолятор опирается прижимной частью на подошву рельса, и закрепленный в бетонной шпале анкерный узел, головка которого выполнена с пазами для фиксации концов упругой клеммы в "парковочном" и "рабочем" положениях и углублением и ребрами для фиксации изолятора анкера.

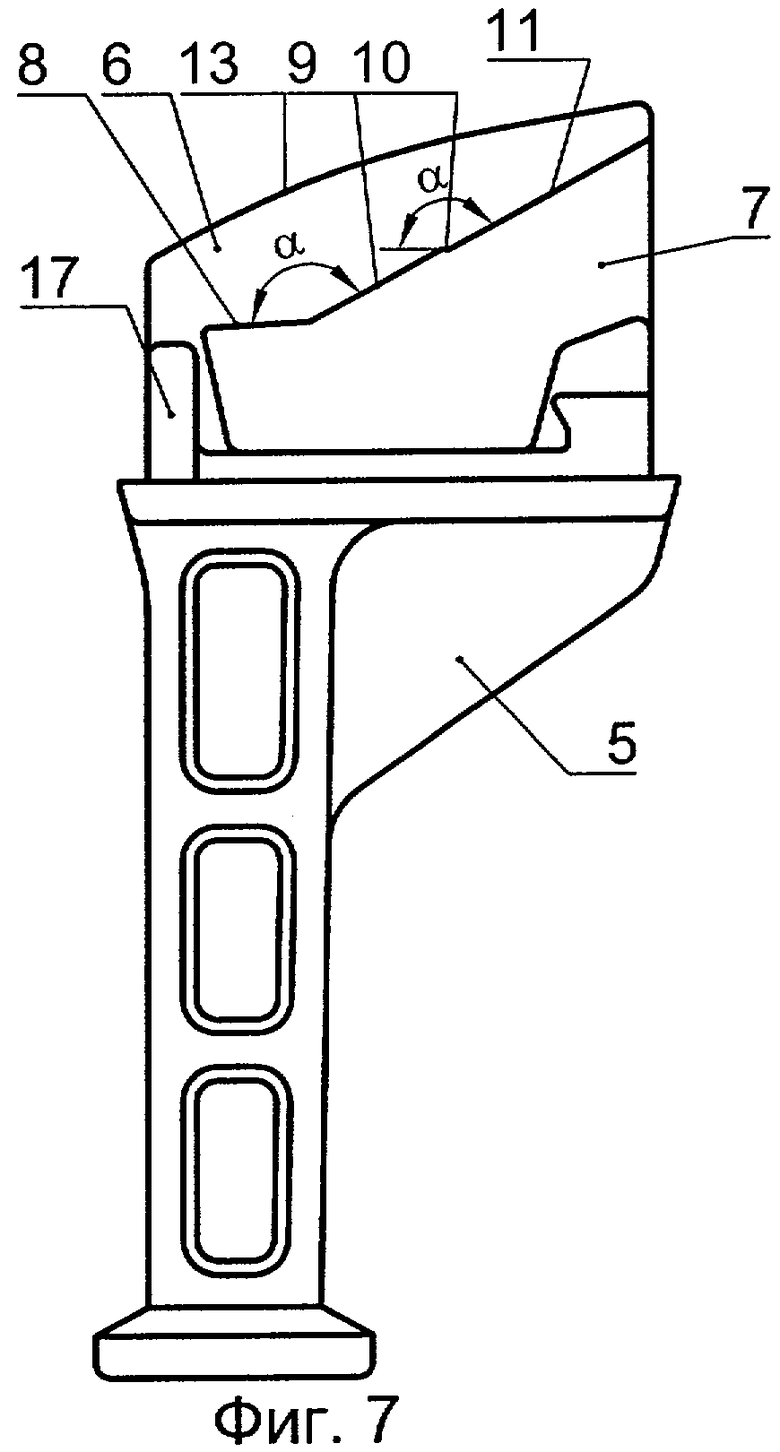

Причинно-следственная связь между совокупностью признаков изобретения и техническим результатом заключается в том, что верхняя плоскость пазов головки образована двумя парами сопряженных плоскостей наклоненных под углом "α" к друг другу в пределах 145-176°, в одной из которых - расположенной ближе к подошве рельса - размещен загнутый вверх под углом β=15...20° конец упругой клеммы в "рабочем" положении и в "парковочной" позиции на сопряженных плоскостях, удаленных от подошвы рельса. На верхней поверхности головки анкера выполнено прямоугольное углубление, а на боковых плоскостях со стороны подошвы рельса расположены два ребра для фиксации изолятора анкера.

Изобретение иллюстрируется чертежами, где

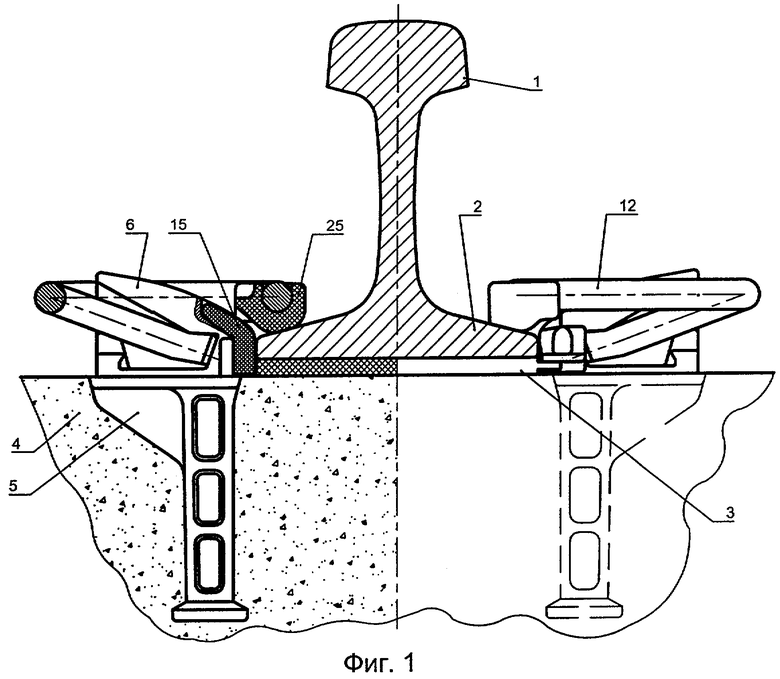

на фиг.1 показан общий вид крепления, которое заявляется, в рабочем положении;

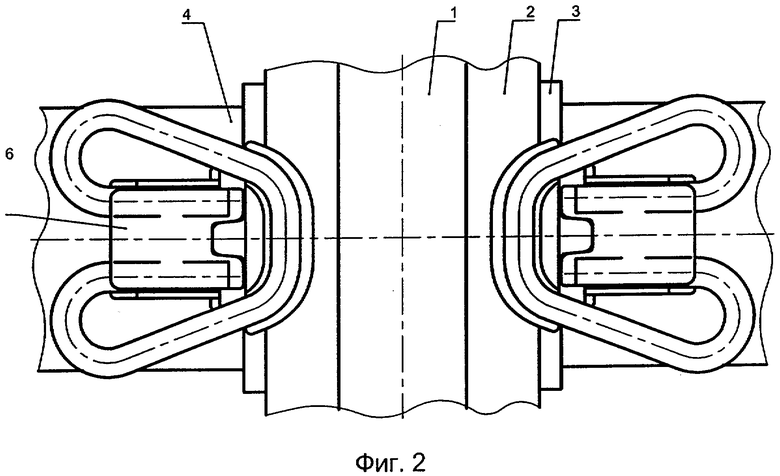

на фиг.2 - вид сверху;

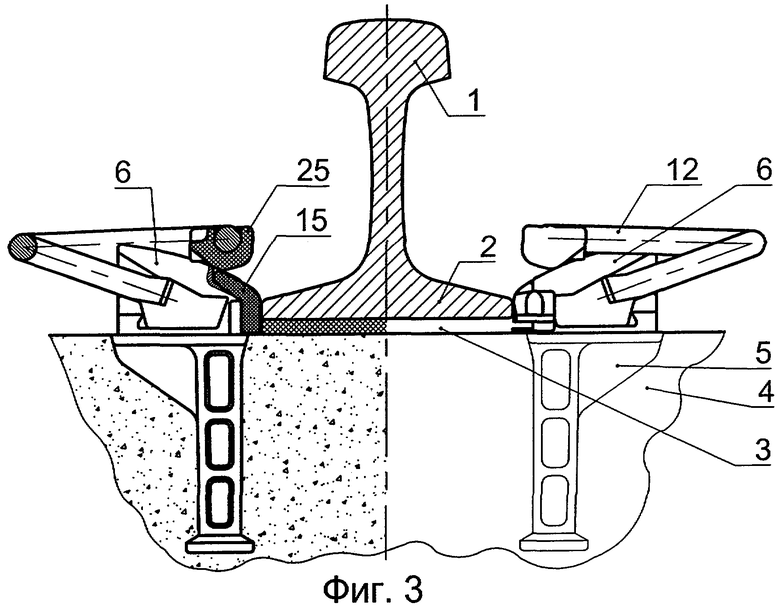

на фиг.3 показан общий вид крепления в "парковочной" позиции;

на фиг.4 - упругая клемма;

на фиг.5 - вид клеммы сбоку;

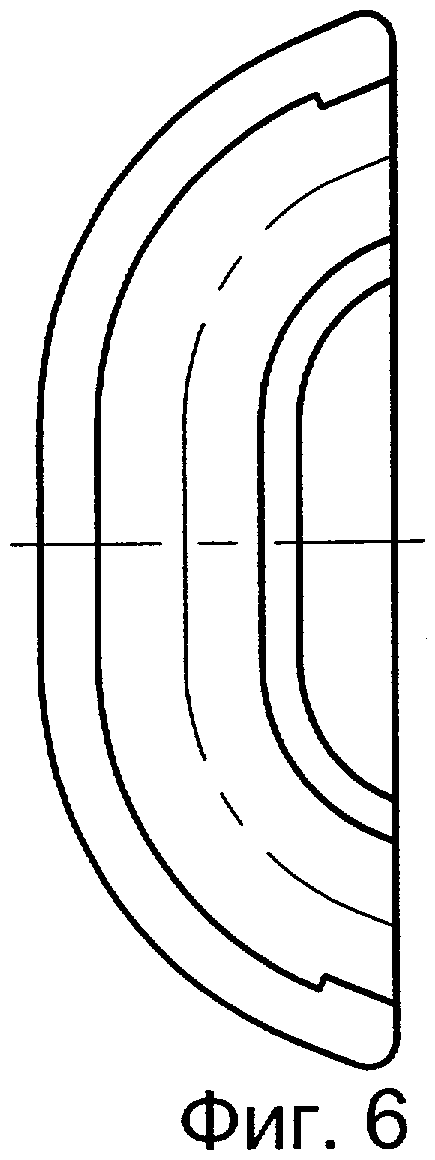

на фиг.6 - клемный изолятор;

на фиг.7 - анкер;

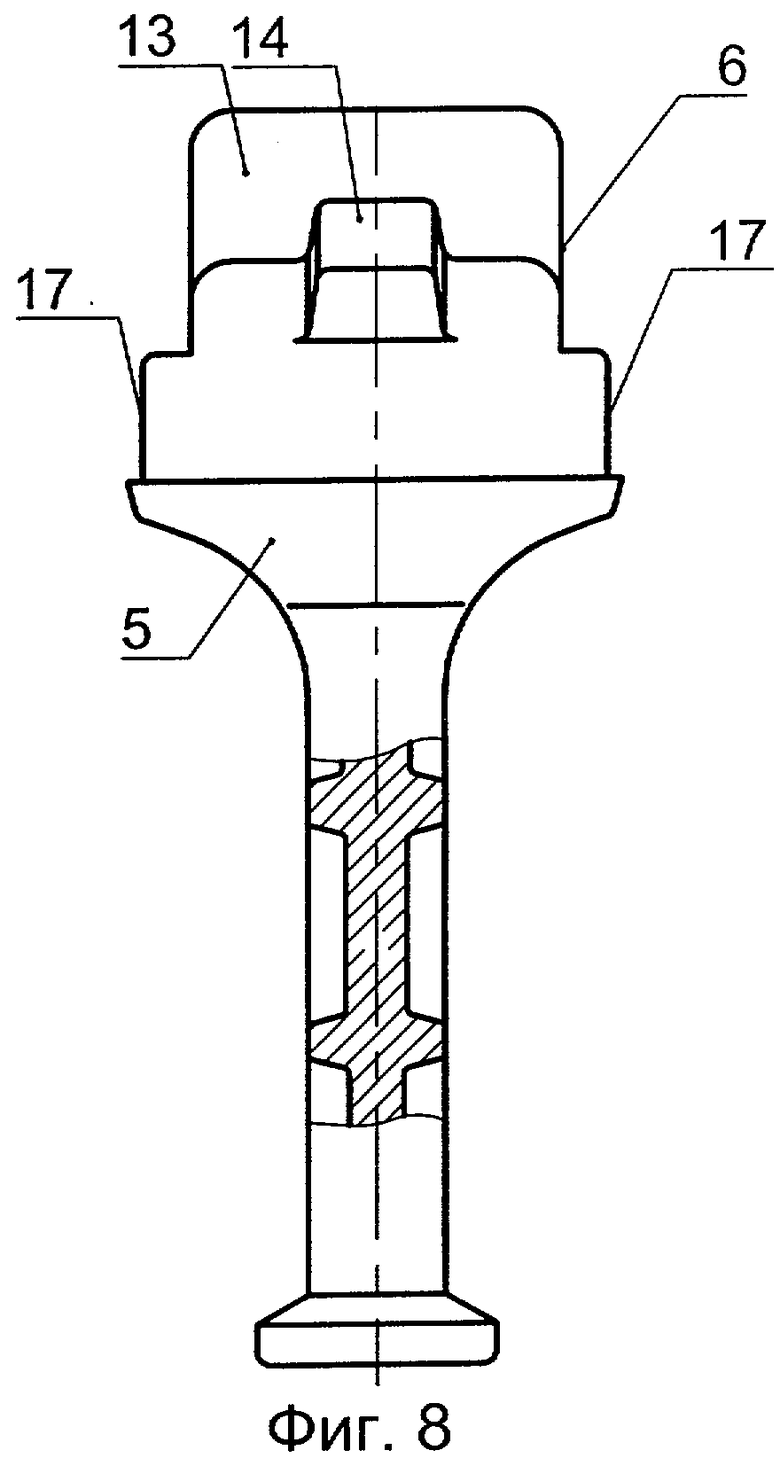

на фиг.8 - вид анкера со стороны подошвы рельса;

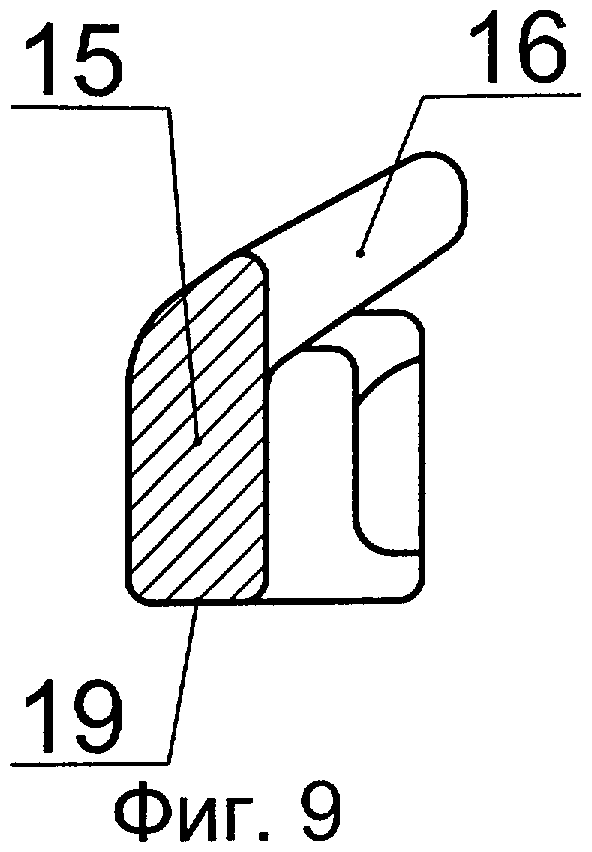

на фиг.9 - анкерный изолятор;

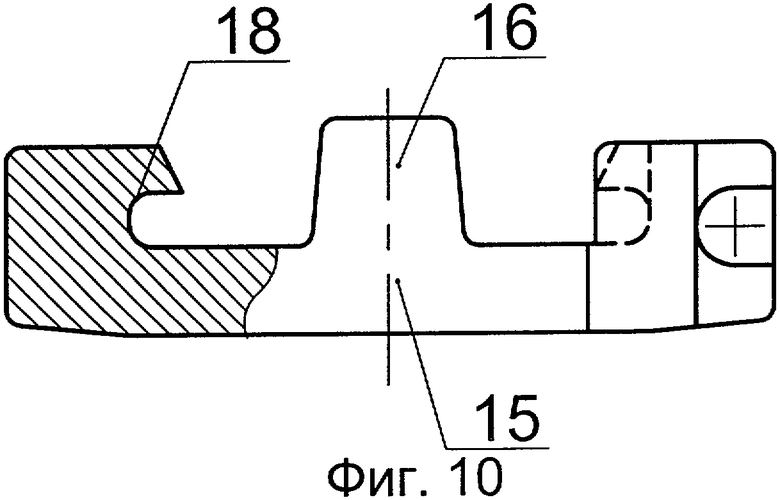

на фиг.10 - вид изолятора анкера сверху.

на фиг.1, 2 и 3 позицией 1 отмечен рельс, позиция 2 - подошва рельса, позиция 3 - упругая прокладка, позиция 4 - железобетонная шпала, позиция 5 - анкерный узел (фиг.7 и 8), головка 6 которого выполнена с фигурными пазами 7, верхняя поверхность которых образована парой плоскостей, наклоненных друг к другу под углом α 140-170° двух плоскостей 8 и 9 и 10 и 11 для фиксации упругой клеммы 12. На верхней поверхности 13 головки 6 анкерного узла 5 образовано со стороны рельса 1 прямоугольное углубление 14, в котором фиксируется анкерный изолятор 15 (фиг.9, 10) с помощью выступа - 16, а на боковых поверхностях головки 6 анкерного узла 5 размещены со стороны подошвы 2 рельса 1 два ребра 17, на которые с помощью глухих пазов 18 закрепляется анкерный изолятор 15. Два ребра 17 головки 6 значительно увеличивают плоскость контакта с анкерным изолятором 15, продлевая срок его эксплуатации. Анкерный изолятор 15 своей нижней плоскостью 19 прижимает и удерживает упругую прокладку 3 (фиг.1 и 3). Упругая клемма 12 (фиг.4) выполнена из сплошного стержня ⊘ 16 мм с загнутыми вглубь клеммы параллельными частями 20, концы которых загнуты в виде зацепов 21, напротив которых находится прижимная часть 22, которая соединена с частями 20 двумя наклонными прямыми 23 и двумя полукольцами 24. На прижимную часть 22 клеммы 12 одевается клеммный изолятор 25 (фиг.6).

Крепление рельса к железобетонной шпале монтируется в заводских условиях таким образом: на железобетонную шпалу 4 кладут между головок 6 анкерных узлов 5 (фиг.3) упругую прокладку 3, которую прижимают двумя анкерными изоляторами 15, надевая их на ребра 17 анкерного узла 5 до тех пор, пока выступ 16 не сядет в прямоугольное углубление 14, потом клемма 12 с одетым на прижимную часть 22 клеммным изолятором заводится параллельными частями 20 в фигурные пазы 7 головки 6, при этом прижимная часть 22 с клеммным изолятором 25 размещается на верхней поверхности 13 головки 6. Потом клемма 12 смещается с помощью приспособления в сторону рельса 1 в "парковочную" позицию, где зацепы 21 на плоскостях 10 и 11 надежно фиксируют клемму 12 в "парковочной" позиции, при этом прижимная часть 22 с клеммным изолятором 25 наезжает, создавая необходимое натяжение клеммы 12, на выступ 16 анкерного изолятора 15 и фиксирует его на ребрах 17 анкерного узла 5, а анкерный изолятор 15 нижней плоскостью 19 удерживает упругую прокладку 3.

Шпалы со смонтированным креплением (Фиг.3) готовы к отправке на железнодорожные пути, где они укладываются на подготовленный балласт, потом между анкерных изоляторов укладывают рельсы и после выравнивания пути по ней пускают автоматизированную тележку, на которой сидит оператор.

На тележке смонтирована подъемная траверса с двумя парами приводных захватов-толкателей клемм 12. Тележка наезжает траверсой на шпалу, срабатывает ловитель шпалы и траверса опускает захваты на все четыре клеммы шпалы, срабатывает гидравлический привод захватов-толкателей, которые переводят клеммы 12 в рабочее положение, т.е. прижимная часть 22 с клеммным изолятором 25 наезжает на подошву рельса 2 и анкерный изолятор 15, прижимая их с необходимым усилием к железобетонной шпале 4 через упругую прокладку 3, при этом зацепы 21 фиксируют клемму 12 на плоскостях 8 и 9. Оператор поднимает траверсу и переезжает на тележке на следующую шпалу, где все повторяется.

Для замены изношенных рельсов необходимо заменить приводные захваты-толкатели на другие, которые перетягивают клеммы из рабочей позиции назад в "парковочную" позицию, освобождая от крепления всю шпалу, что позволяет быстро заменить рельс в промежуток между движением поездов.

Таким же образом крепление позволяет быстро провести замену изношенных упругих прокладок 3, клеммных изоляторов 25, анкерных изоляторов 15 и провести регулировку рельса по высоте в зимний период.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА К ШПАЛЕ | 2004 |

|

RU2280724C2 |

| СИСТЕМА КРЕПЛЕНИЯ БУЧКО, КАЦБЕРГ РЕЛЬСА К ШПАЛЕ | 2005 |

|

RU2306377C2 |

| УЗЕЛ РЕЛЬСОВОГО СКРЕПЛЕНИЯ С ПОЛУШПАЛКОМ | 2019 |

|

RU2718528C1 |

| УСТРОЙСТВО "ТРАНСРОУД ГРУП" ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА К ШПАЛЕ | 2002 |

|

RU2235159C2 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2257438C1 |

| Рельсовое скрепление | 2016 |

|

RU2624765C1 |

| МАЛОШУМНАЯ СИСТЕМА КРЕПЛЕНИЯ БУЧКО, КАЦБЕРГ, ПИТЕЕВ РЕЛЬСА К ШПАЛЕ | 2008 |

|

RU2382132C1 |

| Рельсовое скрепление | 2021 |

|

RU2767112C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА К ЖЕЛЕЗОБЕТОННОМУ ОСНОВАНИЮ | 2001 |

|

RU2230146C2 |

| РЕЛЬСОВОЕ АНКЕРНОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267569C1 |

Изобретение относится к строительству железной дороги, а именно к элементам верхнего строения пути. Крепление рельса к шпале содержит упругие клеммы, которые через изолятор опираются прижимной частью на подошву рельса, закрепленный в бетонной шпале анкерный узел, головка которого выполнена с пазами для фиксации концов упругой клеммы и с верхней поверхностью, образованной двумя наклоненными друг к другу плоскостями. Плоскость, расположенная ближе к подошве рельса, выполнена нисходящей, а сопредельная с ней - восходящей. Анкерный изолятор закреплен на ребрах головки анкерного узла. Пазы в головке анкера выполнены фигурными, верхняя поверхность которых образована парой наклоненных друг к другу плоскостей под углом α=140...170°, как фиксаторы двух положений клеммы. Причем плоскость, которая расположена ближе к подошве рельса, выполнена нисходящей, а сопряженная с ней - восходящей. Технический результат изобретения заключается в изменении конструкции головки анкера для обеспечения дополнительного фиксирования клеммы в «парковочной» позиции и условия заводского сбора крепления. 1 з.п. ф-лы, 10 ил.

| Штанцевый нож | 1936 |

|

SU51726A1 |

| RU 2000115745 А, 10.05.2002 | |||

| Штамп для надрезки и отгибки лепестков на листовых заготовках | 1984 |

|

SU1217531A1 |

| ЕР 0826826 A1, 04.03.1998. | |||

Авторы

Даты

2006-07-27—Публикация

2004-10-29—Подача