Настоящее изобретение относится к способу изготовления шипованной шины.

Шипованная шина для колеса транспортного средства особенно удобна для езды по обледеневшим покрытиям и имеет беговой пояс, содержащий множество шипов, частично выступающих из радиально внешней поверхности этого бегового пояса. Беговой пояс обычно имеет рисунок протектора, пригодный для движения по заснеженным покрытиям. Он состоит из множества продольных и поперечных канавок, которые определяют соответствующее множество блоков или ребер, в которых вставлены вышеупомянутые шипы и из которых они частично выступают. Шипованная шина обычно имеет 200-400 шипов.

В своей обычной форме шипы в основном состоят из жесткого тела, предпочтительно выполненного из стали, состоящего из цилиндрического стержня или стержня с двойным конусом, предусмотренного на конце, который контактирует с дорожным покрытием, наконечником, выполненным из очень твердого материала, например из сплава на базе карбида вольфрама, а на другом конце - увеличенным основанием для удержания шипа в беговом поясе.

Согласно одному способу изготовления шипованных шин, шипы фиксируют в беговом поясе после вулканизации покрышки. Более точно, этот способ состоит из операций выполнения отверстий в заранее определенных местах в беговом поясе для гнезд, в которых будут установлены шипы. Шипы устанавливают в эти гнезда так, чтобы конец, предназначенный для контакта с дорогой, выступал из бегового пояса на заранее определенное расстояние. Иногда встречающееся наличие клея внутри каждого гнезда в сочетании с формой каждого шипа, где диаметр основания больше, чем диаметр стержня, совместно работают на удержание шипа на месте при эксплуатации.

В более современных технологиях были разработаны способы, по которым шипованную шину изготавливают путем фиксации шипов в беговом поясе во время вулканизации. Например, документ ЕР 1055509, выданный на имя настоящего заявителя, показывает способ изготовления шипованной шины, содержащий следующие шаги, при которых: изготавливают сырую шину, вставляют и закрепляют шипы в особых гнездах в секторах вулканизационной формы, закрывают эту форму и открывают форму для извлечения шины после вулканизации. Указанные шипы вставлены в указанные гнезда с некоторым люфтом, что позволяет извлечь вулканизированную шину из формы после того, как она будет открыта так, чтобы шипы не сталкивались с секторами формы и так, чтобы их по существу перпендикулярное направление относительно внешней поверхности бегового пояса не нарушалось.

Было обнаружено, что хотя указанный выше способ позволяет получить более эффективную процедуру изготовления шипованных шин и производить изделия с более гомогенными характеристиками и большей надежностью в эксплуатации, он имеет некоторые недостатки.

Более конкретно, операция установки шипов в вулканизационную форму осуществляется вручную между одним циклом вулканизации и другим. Поскольку форма имеет остаточную температуру по меньшей мере 80-90оС, возникает много практических проблем с ручной установкой, особенно потому, что эта операция требует много времени и трудозатрат (не менее 10-15 минут).

Более того, этот процесс ручной установки шипов влечет за собой непроизводительный простой формы, которая, помимо того, постепенно остывает во время такого простоя, что влечет за собой повышение потребления энергии и удлинение времени цикла следующей вулканизации по сравнению с энергопотреблением и временем, необходимыми для формы, уже имеющей рабочую температуру.

Было установлено, что если процесс установки шипов автоматизировать или сделать полуавтоматическим, это может привести к существенным преимуществам как в отношении безопасности рабочих, так и в отношении эффективности производства.

Было обнаружено, что если во время операции установки шипов в форму использовать устройство для удержания шипов, которое способно при введении внутрь формы вставлять множество шипов за короткий отрезок времени в соответствующие гнезда в форме, эта операция потребует минимального времени и не потребует ручного труда.

В своем первом аспекте настоящее изобретение относится к способу изготовления шипованной шины, содержащей беговой пояс с радиально внешней поверхностью, содержащей множество металлических шипов, частично выступающих из указанной поверхности, содержащем следующие шаги, при которых изготавливают сырую шину, вставляют шипы в гнезда в вулканизационной форме, вставляют сырую шину в форму, закрывают форму, вулканизируют сырую шину и открывают форму для извлечения вулканизированной шины. Способ отличается тем, что шаг установки шипов в гнезда формы выполняют путем введения устройства для удержания шипов, поддерживающего множество шипов, внутрь указанной формы и выталкивают шипы из устройства для их удержания так, чтобы разместить их в гнездах.

Способ по настоящему изобретению устраняет шаг ручной установки шипов в открытую форму. Шипы вставляют простым и практичным способом на устройстве для удержания шипов перед вулканизацией следующей шины. Это позволяет существенно сократить затраты времени и энергии для следующей вулканизации, поскольку форма остается не активной только короткое время, когда в нее вставляют шипы, и, следовательно, не теряет тепло. Сюда следует прибавить очевидное преимущество, относящееся к качеству окружающей среды на рабочем месте.

В предпочтительном варианте этого способа шипы выталкивают путем приведения в действие устройства для удержания шипов.

В другом предпочтительном варианте указанного способа на шаге установки устройство для удержания шипов устанавливают в указанной форме таким образом, что каждый шип, имеющийся в устройстве для удержания шипов, находится в положении, которое радиально совмещено с соответствующим гнездом, выполненным в форме.

В другом предпочтительном варианте настоящего изобретения приведение в действие устройства для удержания шипов создает направленное наружу радиальное усилие на множестве шипов, чтобы разместить их в гнезда, выполненные в форме.

Преимущественно, в другом варианте настоящего изобретения, между двумя последовательными вулканизациями, выполняемыми на одной и той же форме, в устройство для удержания шипов вставляют меньше шипов, чем имеется гнезд в этом устройстве для удержания шипов.

В другом варианте устройство для удержания шипов устанавливают центрально в форме с помощью центрирующей оправки, вставленной в гнездо, выполненное в форме.

В другом варианте указанного способа устройство для удержания шипов приводят в действие путем поворота по меньшей мере одного рычага, соединенного с по меньшей мере одним роликом, вводимым в контакт с множеством толкателей, каждый из которых соответствует шипу.

В предпочтительном варианте этого способа шаг, при котором открывают форму после вулканизации, выполняют так, что шипы, внедренные в беговой пояс вулканизированной шины, остаются приблизительно перпендикулярными радиально внешней поверхности бегового пояса.

Согласно второму аспекту, настоящее изобретение относится к устройству для удержания шипов, приспособленному для установки в вулканизационную форму для изготовления шипованной шины, отличающемуся тем, что содержит тороидальный корпус, при этом в указанном корпусе имеется несколько сквозных отверстий, способных принять шипы и выталкивающий механизм для выталкивания шипов по существу в радиальном направлении наружу.

Указанный тороидальный корпус предпочтительно имеет размеры, приблизительно соответствующие размерам вулканизированной шины.

В одном конкретном варианте сквозных отверстий меньше, чем гнезд в форме.

В предпочтительном варианте указанный механизм содержит по меньшей мере один рычаг, соединенный с по меньшей мере одним роликом таким образом, что вращение этого рычага соответствует подобному угловому перемещению оси ролика.

В другом варианте сквозные отверстия содержат устройство толкателя для передачи на вставленный в отверстие шип усилия, создаваемого этим механизмом.

В другом варианте устройство толкателя содержит поршень, имеющий шляпку, расположенную в радиально внутреннем положении и предназначенную для контакта с роликом, и головку, предназначенную для контакта с шипом.

Другие признаки и преимущества настоящего изобретения будут очевидны из нижеследующего более подробного описания, предпочтительного, но не исключительного варианта способа изготовления шипованной шины по настоящему изобретению.

В описании приведены ссылки на прилагаемые чертежи, имеющие исключительно иллюстративное назначение и поэтому не являющиеся ограничивающими.

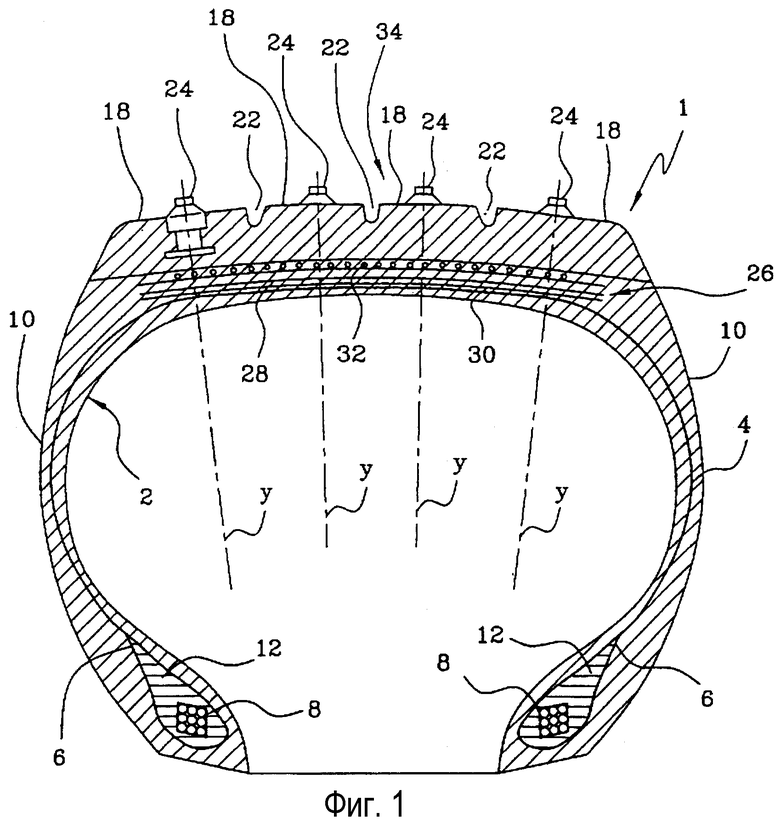

Фиг.1 - сечение шипованной шины, изготовленной заявленным способом.

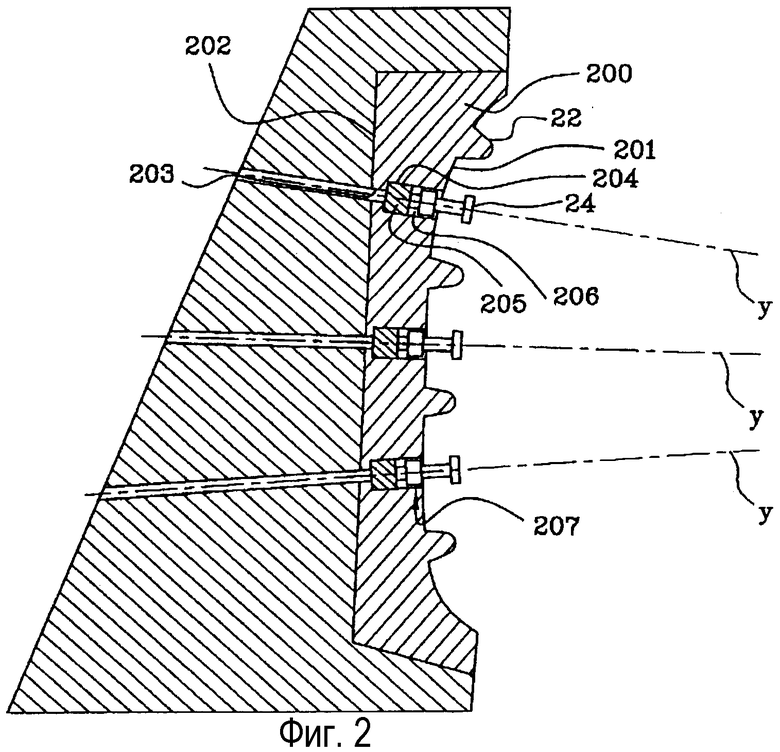

Фиг.2 - сечение сектора вулканизационной формы, приспособленной для использования в способе по настоящему изобретению.

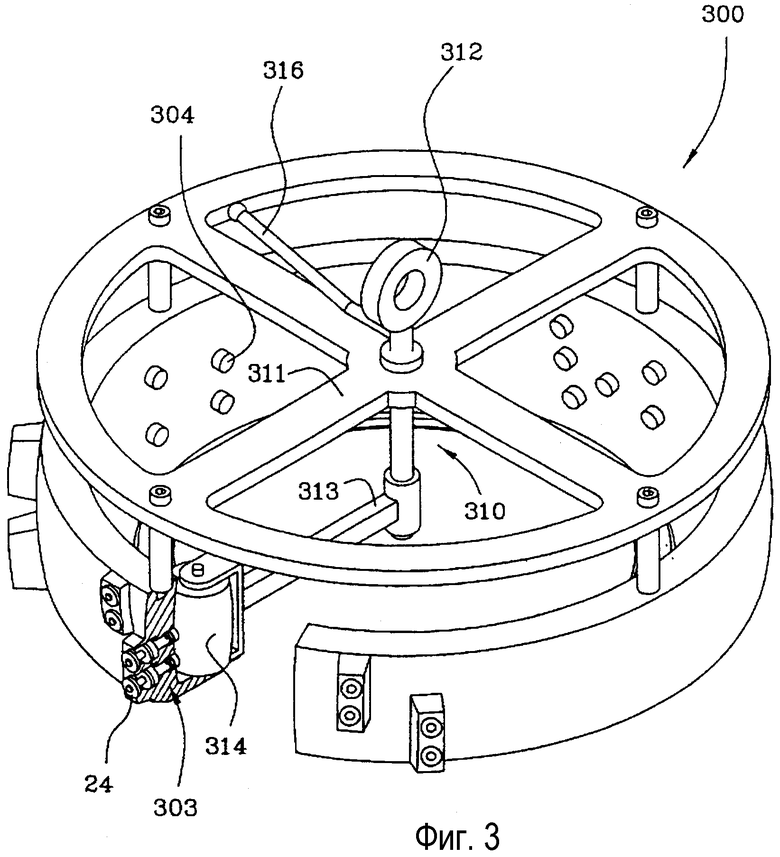

Фиг.3 - вид в перспективе первого варианта устройства для удержания шипов, используемого в заявленном способе.

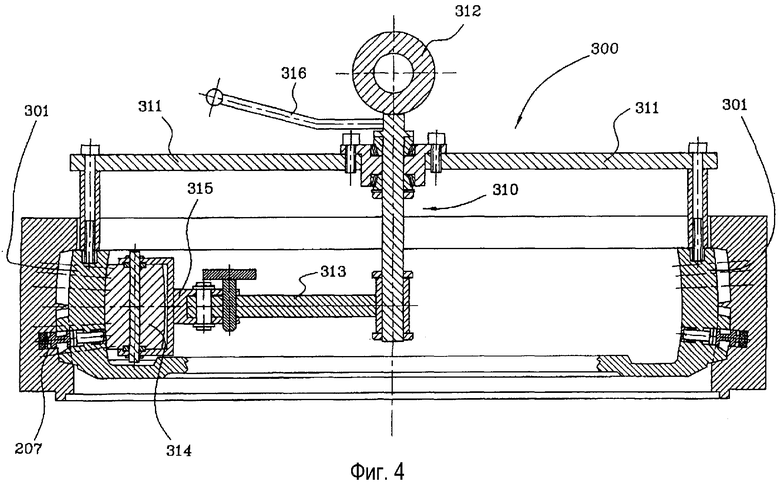

Фиг.4 - вертикальное сечение устройства для удержания шипов, показанного на фиг.3, и формы, в которую оно вставлено (секторы формы радиально сдвинуты).

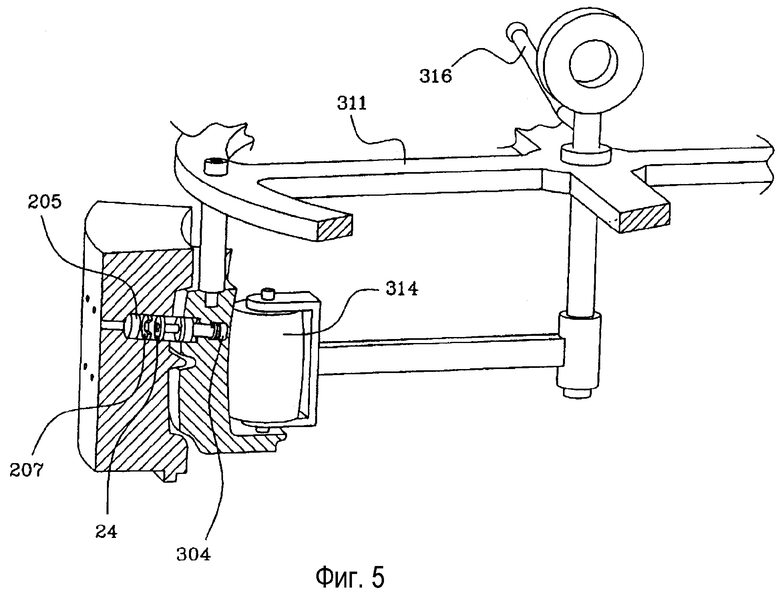

Фиг.5 - частичный вид в перспективе того же устройства для удержания шипов и формы во время установки в форму шипов.

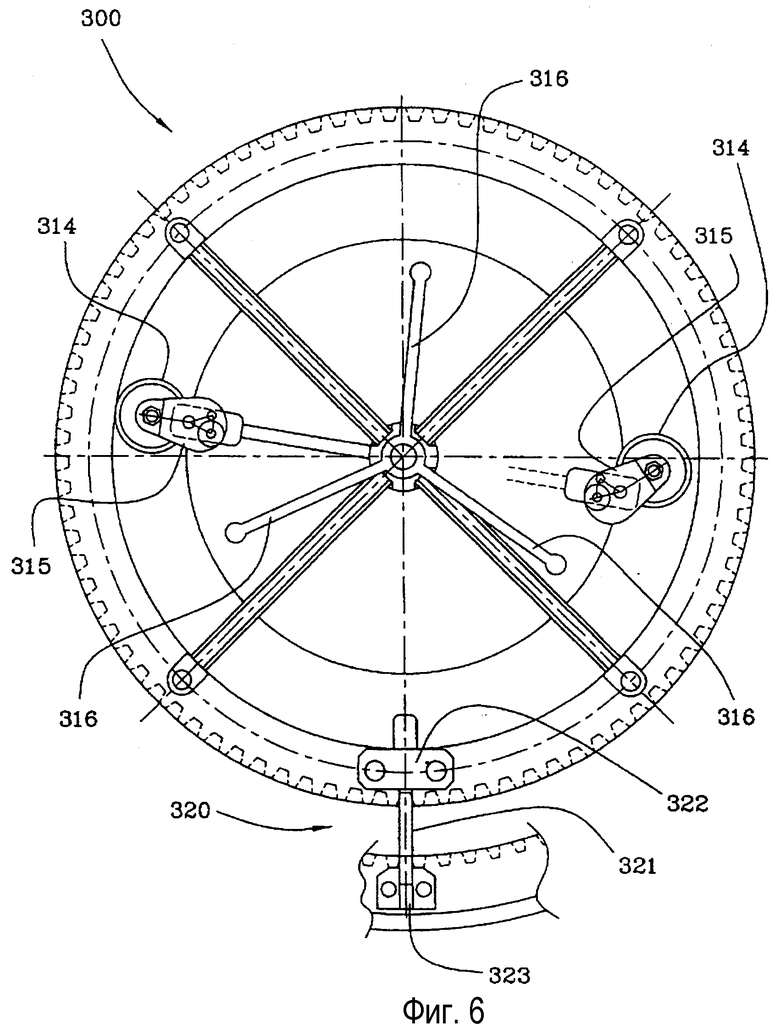

Фиг.6 - вид сверху устройства для удержания шипов по второму варианту, соединенного с формой для вулканизации.

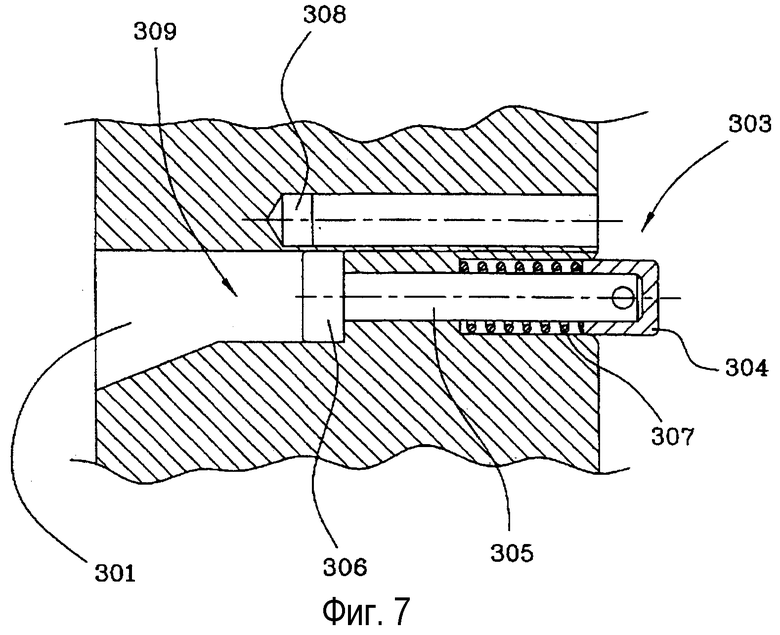

Фиг.7 - частичное вертикальное сечение детали указанного устройства для удержания шипов.

На фиг.1 позицией 1 в целом обозначена шипованная шина, изготовленная способом по настоящему изобретению.

Шина 1, имеющая форму тора, содержит структуру каркаса 2, выполненную по меньшей мере из одного каркасного слоя 4, армированного текстильным или металлическим кордом, концы 6 которого прикреплены к проходящему по окружности кольцевому сердечнику, который предпочтительно выполнен из металла и ниже именуется бортовым проволочным кольцом 8, при этом на радиально внешней поверхности этого бортового проволочного кольца имеется резиновый наполнитель 12. Как известно, участок шины, содержащий бортовое проволочное кольцо 8 и наполнитель 12, образует борт шины, предназначенный для крепления шины 1 на соответствующем ободе (не показан).

В данном случае шина 1 содержит структуру пояса 26, расположенную радиально снаружи от структуры каркаса 2. Последний проходит приблизительно от одной боковой стенки шины к другой и содержит по меньшей мере две радиально наложенные одна на другую полосы 28 и 30, имеющие армирующий текстильный или металлический корд, проходящий параллельно друг другу в каждом слое, но лежащий под углом к корду соседнего слоя и относительно экваториальной плоскости шины. Кроме того, структура пояса 26 также содержит самую внешнюю в радиальном направлении полосу 32, имеющую армирующий текстильный или металлический корд, нити которого проходят под углом 0°, т.е. в направлении окружности шины.

Радиально наружная поверхность шины 1 состоит из бегового пояса 34, предназначенного для катящегося контакта шины с поверхностью. Он имеет рельефный рисунок, содержащий канавки 22, сформированные в толщине этого пояса для определения блоков и/или ребер 18. Комбинация этих конструктивных элементов в разных конфигурациях дает разные рисунки протектора, обычно оптимизированные под различные условия эксплуатации шины.

Для предотвращения проскальзывания в беговой пояс 34 вставлено, как будет описано ниже, множество шипов 24. На фиг.1 показаны некоторые из них, при этом видима только их часть, выступающая из внешней поверхности бегового пояса 34, а также целиком показан один из шипов.

Из чертежа видно, что из-за кривизны внешней поверхности бегового пояса шипы 24, перпендикулярные этой поверхности, не параллельны друг другу, а лежат на осях "у", радиально сходящихся к центру шины.

Для осуществления настоящего способа предпочтительно использовать вулканизирующую форму, относящуюся к типу, описанному в вышеупомянутой заявке на европейский патент ЕР 1055509, поданной настоящим заявителем.

Более точно, применяемая форма относится к центростремительному типу и содержит два кольцевых боковых участка, которые называются "щеки" (не показаны), которые установлены соосно напротив друг друга и перемещаются в осевом направлении по направлению друг к другу и друг от друга и по существу соответствуют боковым стенкам указанной шины. Между этими щеками установлен центральный кольцевой участок, содержащий множество секторов (их число обычно составляет от 4 до 10), расположенных по окружности вокруг оси формы и выполненных с возможностью радиального перемещения в обоих направлениях, перпендикулярно указанной оси. Эти секторы предназначены для воздействия на беговую полосу шины, на которой они определяют так называемый рисунок протектора: для этого на их внутренних поверхностях, предназначенных для контакта с беговым поясом, выполнен поверхностный рельеф, пересекающийся различным образом для создания продольных и/или поперечных канавок, которые определяют ребра и/или блоки.

Что касается щек, если на боковых стенках шины необходимо сформировать рельефные участки, например определить графические идентификационные символы самой шины (товарный знак, размерность и прочие указания), эти щеки обычно снабжают соответствующими полостями так, чтобы сформировать указанные рельефные участки.

В соответствии с настоящим изобретением, форма для шипованной шины, подобной показанной на фиг.1, имеет множество отверстий (порядка 200-400), заранее выполненных в секторах формы. В отверстия вставлены соответствующие устройства для удержания шипов 24 в нужном положении во время вулканизации, т.е. когда шипы внедрены в компаунд пояса 34.

На фиг.2 показано сечение сектора указанной центростремительной формы. Позицией 200 обозначено сечение пресс-формы, т.е. сменной детали внутри сектора, которая формирует рисунок рельефа на беговом поясе.

Позицией 201 показана внутренняя поверхность пресс-формы 200, а позицией 202 - ее внешняя поверхность.

Пресс-форма 200, выполненная предпочтительно из алюминия, содержит множество сквозных отверстий, каждое из которых имеет первый участок 203, проходящий от внешней поверхности 202 с первым диаметром (например, 5 мм), и второй участок 204 со вторым диаметром (например, 10 мм), превышающим первый диаметр.

Во втором участке 204 размещен цилиндрический магнит 205, диаметр которого приблизительно равен диаметру отверстия (например, 10 мм) и высота которого составляет от 5 до 10 мм, предпочтительно 5 мм.

Магнит 205 прижат к поверхности, возникшей в результате изменения диаметра между первым участком 203 и вторым участком 204.

Затем во второй участок 204 отверстия вставлена втулка 206, которая предпочтительно выполнена из не намагничиваемой нержавеющей стали.

Диаметр втулки 206 равен диаметру второго участка 204 сквозного отверстия, поэтому, будучи вставленной, она прочно удерживается внутри второго участка 204 рядом с магнитом 205 за счет плотной посадки; она также образует гнездо 207, форма которого по существу является ответной тому участку шипа 24, который будет размещен внутри нее во время вулканизации.

Для осуществления способа по настоящему изобретению используется специальное устройство или инструмент 300, который удерживает множество шипов 24 в количестве равном или меньшем, чем количество указанных гнезд 207, имеющихся в форме.

Более конкретно, как показано на фиг.3-6, указанное устройство 300 для удержания шипов имеет предпочтительно форму тора, приблизительно напоминающую форму сформованной и вулканизированной шины.

Устройство 300 для удержания шипов может быть, например, выполнено путем литья синтетического материала и последующей обработкой его на станке для формирования всех геометрических и структурных деталей, описанных ниже.

Тороидальный корпус устройства 300 для удержания шипов преимущественно содержит множество сквозных отверстий 301, которое равно или меньше количества гнезд 207, имеющихся в форме для удержания шипов 24 во время вулканизации.

В каждом из этих отверстий 301 в радиально внутреннем положении расположено устройство толкателя, например подпружиненный поршень 303 (фиг.7) или эквивалентное устройство, которое, как будет пояснено ниже, выталкивает соответствующий шип 24 в радиально внешнем направлении во время установки этого шипа 24 в форму. Более точно, этот поршень 303, установленный в устройстве 300 для удержания шипов, содержит шляпку 304 в радиально внутреннем положении и предпочтительно выполненную из латуни, при этом шляпка соединена с одним концом стержня 305, которое предпочтительно выполнено из алюминия, а также имеет головку 306 в радиально наружном положении, предназначенную для выталкивания шипа 24. Также к стержню 305 прикреплена пружина 307 для возврата поршня 303 в исходное положение после того, как он вытолкнет шип.

В положении, которое в радиальном положении является более внешним, чем головка 306 в исходном положении, и в осевом направлении, более внешнем или более внутреннем, чем отверстие 301, предпочтительно установлен магнит 308 так, чтобы притягивать шип 24, установленный, как будет описано ниже, рядом с этой головкой 306 так, чтобы удерживать его на месте.

В радиально более внешнем положении отверстие 301 также расходится раструбом, чтобы обеспечить возможность извлечения поднутрения указанной отливки. В целом цилиндрическая стенка отверстия 301 в этом радиально более внешнем положении и головка 306 определяют гнездо 309, в котором размещается шип 24.

Над устройством 300 для удержания шипов установлен на оси, как показано на фиг.3-6, механизм 310, который позволяет последовательно создавать давление на радиально внутренние концы каждого поршня 303.

Механизм 310 предпочтительно содержит множество крепежных штанг 311, например четыре, расположенных под углом приблизительно 90° относительно друг друга. Штанги предпочтительно выполнены из алюминиевого сплава. В их точке пересечения, т.е. вдоль оси устройства 300 для удержания шипов, установлено средство транспортировки, например крюк 312 для транспортировки устройства для удержания шипов.

Вышеуказанные крепежные штанги 311 поддерживают, предпочтительно рядом с указанной точкой пересечения, вращающуюся балку 313, на свободном конце которой установлен по меньшей мере один ролик 314, предпочтительно выполненный из фторопласта и предназначенный для контакта с радиально внутренними концами поршней 303, т.е. с латунными шляпками 304 последних. Ролик 314 предпочтительно соединен с вращающейся балкой 313 кронштейном 315, шарнирно установленным на этой балке. Вращение кронштейна 315 вокруг оси вращения шарнира, соединяющего его с вращающейся балкой 313, позволяет ролику 314 входить в контакт и выходить из контакта со шляпками 304. Более точно, если прямая, соединяющая точку пересечения между осью ролика 314 и кронштейна 315 и осью поворота на кронштейне 315, образует угол 0° с радиальным направлением вращающейся балки 313, ролик 314 будет находиться в радиально наиболее выдвинутом положении и будет контактировать со шляпками 304, однако, если этот угол не будет равен 0°, например, составит 45°, ролик окажется в радиально более внутреннем положении (см. фиг.6) и не будет входить в контакт со шляпками 304.

Вращение балки 313 и, следовательно, ролика 314 обеспечивается одним или более ступенчатыми копланарными рычагами 316 (см. фиг.5 и 6), которые в осевом направлении находятся выше четырех крепежных штанг 311. Как показано на фиг.4, 5 и 6, указанные рычаги соединены предпочтительно валом, проходящим вдоль оси устройства 300 для удержания шипов, с вращающейся балкой 313 так, что любое вращение их вокруг оси приводит к соответствующему повороту балки 313 вокруг той же оси.

Устройство 300 для удержания шипов также может содержать центрирующий механизм 320 для определения его положения относительно положения вулканизирующей формы во время установки шипов 24 в форму.

Центрирующий механизм 320 содержит, например, центрирующий стержень 321, соединенный механически с тороидальным телом устройства 300 для удержания шипов, например кронштейном 322, что позволяет ему перемещаться радиально благодаря упругости пружины (на чертежах не показана). Стержень 321 предназначен для входа в специальное гнездо 323, выполненное в форме, перед установкой шипов 24, как будет описано ниже. Преимущественно, положение принятое устройством 300 для удержания шипов, когда стержень 321 введен в гнездо 323, таково, что каждый шип 24, размещенный в гнезде 309, радиально совмещен с соответствующим гнездом 207 в пресс-форме 200 указанной формы.

Шипы 24, которые можно использовать в способе по настоящему изобретению, могут быть, например, описанными в вышеупомянутом документе ЕР 1055509, поданном заявителем.

Они в основном имеют центральное тело, состоящее из жесткого компонента, предпочтительно выполненного из стали или ферромагнитного металлического материала (например, CF17SMnPb10, UNI 4838/90).

Указанный шип 24 имеет цилиндрический или предпочтительно конический конец, предназначенный для выступания из радиально внешней поверхности бегового пояса. Этот конец может быть для удобства оснащен наконечником из твердого металла, например из карбида вольфрама, вставленным в тело шипа 24 для улучшения сцепления на заснеженном или обледенелом дорожном покрытии.

На противоположном конце от указанного наконечника шип 24 содержит предпочтительно круглое основание, диаметр которого превышает любой другой диаметр центрального тела. Часть шипа 24, расположенная между наконечником и основанием, может содержать на своей длине один или несколько кольцевых поясков, приблизительно равных по диаметру основанию, для того чтобы улучшить сцепление шипа 24 с беговым поясом.

После зачистки, например пескоструйкой, и/или фосфатирования шип 24 обрабатывают перед установкой связующим агентом, предпочтительно путем погружения, чтобы значительно улучшить адгезию между компаундом бегового пояса и внешней поверхностью шипа во время вулканизации шины.

Способ по настоящему изобретению содержит множество последовательных шагов.

Сначала изготавливают сырую шину. Затем, после установки множества шипов 24 в гнезда 207, выполненные в указанной форме, сырую шину устанавливают в форму. Затем эту форму закрывают и шину формируют и вулканизируют. После этого форму открывают и извлекают вулканизированную шину вместе со сформированным беговым поясом 34, содержащим множество шипов 24.

Шипы 24, внедренные в беговой пояс 34 вулканизированной шины, преимущественно не скользят по стенкам гнезд 207 во время извлечения из формы, поскольку они остаются более или менее перпендикулярными радиально внешней поверхности бегового пояса 34, и тем самым удается избежать проблем, связанных с вулканизационной формой и с целостностью самой шины. Это происходит потому, что каждый шип 24 имеет заранее определенный люфт в собственном гнезде 207 внутри формы, достаточный для того, чтобы позволить этому шипу выполнять перемещения его собственной оси относительно оси гнезда. Другими словами, это позволяет сектору формы отходить от шипа, когда вулканизационную форму открывают движением в направлении, наклонном относительно оси шипа 24. Таким образом, шип 24 не подвергается воздействию изгибающего усилия и не вытягивается за счет трения о стенки втулки 206, и вследствие этого на интерфейсе соединения между компаундом бегового пояса 24 и поверхностью шипа не возникают напряжения.

Шаг, на котором шипы 24 вставляют в указанную форму, выполняют в соответствии с настоящим изобретением в форме последовательности под-шагов, как описано ниже.

В устройство 300 для удержания шипов загружают множество шипов 24 в то время, когда оно предпочтительно поднято над полом за крюк 312 для облегчения работы оператора, вставляющего, например, вручную это множество шипов (200-400 шт.) в соответствующие гнезда 309, выполненные в радиально внешней поверхности устройства 300 для удержания шипов. Магниты 308 совместно с этими гнездами действуют для удержания шипов на месте после того, как они будут вставлены. В зависимости от типа изготавливаемой шины, количество шипов 24, вставляемых в устройство 300 для удержания шипов персоналом, может быть равно или меньше, чем количество гнезд 309, имеющихся в устройстве.

Далее, указанное устройство 300 для удержания шипов вставляют, перемещая его за крюк 312, внутрь формы, которая была только что открыта, например, для извлечения вулканизированной шины. Затем устройство 300 крепят к форме посредством центрирующей оправки 321, которую устанавливают в гнезде 323, выполненном в этой форме. Таким образом, как уже указано (радиально внешний), наконечник каждого шипа 24 будет радиально совмещен с соответствующим гнездом 207 в пресс-форме 200 указанной вулканизационной формы.

Затем оператор проверяет установку ролика 314, то есть регулирует угловое положение кронштейна 315, как описано выше, так, чтобы ролик 314 мог контактировать с радиально внутренними концами поршней 303, т.е. с их шляпками 304.

После того, как устройство 300 для удержания шипов будет зафиксировано в центре формы, сектора этой формы можно сдвинуть внутрь в радиальном направлении и, затем, воздействуя на рычаг или рычаги 316, поворачивают ролик 314 и, прилагая давление к шляпкам 304, ролик создает радиальное перемещение головок 306 поршней 303, которые выталкивают шипы 24, соединенные с ними, радиально наружу. Одновременно каждый магнит 205, расположенный в радиально внешнем положении относительно гнезда 207, притягивает соответствующий шип 24, выталкиваемый из устройства 300 для удержания шипов. Таким образом, каждый шип 24 попадает в соответствующее гнездо 207 в форме, которое, как указано выше, имеет форму, являющуюся ответной форме наконечника шипа 24, тогда как каждый магнит 205 продолжает притягивать и удерживать соответствующий шип 24 на своем месте на протяжении последующих шагов. После того, как ролик 314 завершит свое воздействие на каждый поршень 303, пружина 307 возвращает шляпку 304 на место. Когда ролик 314 пройдет по всей радиально внутренней поверхности устройства 300 для удержания шипов, т.е. когда рычаги 316 совершат оборот в 360°, на что предпочтительно уходит несколько секунд, все шипы 24 будут установлены в указанную вулканизационную форму.

В этот момент сектора формы вновь открывают, чтобы извлечь устройство 300 для удержания шипов. Затем в форму устанавливают сырую шину, форму закрывают и начинают шаги формования и вулканизации. Одновременно в устройство 300 для удержания шипов вставляют шипы для следующей шины.

По окончании вулканизации шипованную шину, например такую, как описано выше, извлекают из указанной формы, которая остается открытой и неактивной лишь в течение времени, необходимого для переноса шипов 24 из устройства 300 для удержания шипов, которое уже готово для использования.

Описанный выше способ таким образом решает проблемы, встречающиеся в предшествующем уровне техники, исключая как слишком высокое время простоя при использовании вулканизационной формы, так и проблемы безопасности рабочих.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВУЛКАНИЗОВАННОГО КОЛЬЦЕВОГО ЛЕНТОЧНОГО ПРОТЕКТОРА ДЛЯ ПРОИЗВОДСТВА ШИПОВАННЫХ ШИН | 2021 |

|

RU2779125C1 |

| СПОСОБ КОНСТРУИРОВАНИЯ ШИПОВАННОЙ ШИНЫ И ШИПОВАННАЯ ШИНА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2010 |

|

RU2514314C2 |

| ШИПОВАННАЯ ШИНА И КАУЧУКОВАЯ КОМПОЗИЦИЯ ДЛЯ ШИНЫ | 2018 |

|

RU2721443C1 |

| ШИНА | 2016 |

|

RU2697130C1 |

| Стержень формы, форма для шины и способ изготовления шины | 2013 |

|

RU2627856C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНОГО ПРОТЕКТОРА | 2002 |

|

RU2208525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОШИПОВАННЫХ ШИН | 2002 |

|

RU2208526C1 |

| ЭЛАСТИЧНАЯ ВУЛКАНИЗАЦИОННАЯ ФОРМА ДЛЯ БЕГОВОЙ ДОРОЖКИ ПРОТЕКТОРА ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2000 |

|

RU2243898C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВУЛКАНИЗАЦИИ ШИНЫ | 2012 |

|

RU2618059C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОТЕКТОРА ШИНЫ С ГРУНТОЗАЦЕПАМИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2660091C2 |

Изобретение относится к шинной промышленности и может быть использовано при установке шипов противоскольжения на шинах транспортных средств при езде по обледенелому покрытию. Способ изготовления шипованной шины, содержащей беговой пояс с радиально внешней поверхностью, имеющей множество металлических шипов, частично выступающих из указанной внешней поверхности, предусматривает этапы, при которых изготавливают сырую шину, вставляют шипы в гнезда в вулканизационной форме, помещают сырую шину в указанную форму, закрывают форму, вулканизуют сырую шину и открывают форму для извлечения вулканизованной шины. Шаг установки шипов в гнезда указанной формы осуществляют путем установки устройства для удержания шипов, поддерживающего множество шипов внутри формы, и выталкивают шипы из устройства для удержания шипов так, чтобы разместить их в гнездах. Процесс установки шипов полуавтоматический, что создает безопасные условия труда рабочих и имеет высокую эффективность. 2 н. и 12 з.п. ф-лы, 7 ил.

| US 3643315 A, 22.02.1972 | |||

| Электротерапевтический аппарат для лечения энуреза у мужчин | 1982 |

|

SU1055509A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИПОВАННЫХ АВТОМОБИЛЬНЫХ ШИН | 1997 |

|

RU2106262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕЧАТНЫХ УЗОРОВ НА ВОЛОКНИСТЫХ МАТЕРИАЛАХ | 1918 |

|

SU42885A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ПЛИТ | 2021 |

|

RU2770013C1 |

| Способ производства биодизельного топлива на основе рапсового масла для дизельных автотракторных двигателей | 2022 |

|

RU2808621C1 |

Авторы

Даты

2006-08-10—Публикация

2002-03-29—Подача