Изобретение относится к области химического машиностроения, в частности к реакторам для скоростного пиролиза древесины, торфа, гидролизного лигнина и др., жидкие продукты которого вызывают большой интерес вследствие их высокой энергетической плотности и потенциальной возможности использования в качестве жидкого топлива.

Известно устройство для скоростного термолиза (А.с. СССР №1663010, Кл. 5 С 10 В 53/02, 1989), содержащее цилиндрический корпус с тангециальным патрубком в верхней части и конусом в нижней части, центральную трубу, выполненную в форме усеченного конуса, обращенного вершиной вверх, и расположенную между ними винтовую пластину, образующую винтовой канал внутри корпуса, который снаружи снабжен внешним нагревателем.

Перерабатываемую биомассу (гидролизный лигнин, торф, опилки) подают через тангенциально расположенный по отношению к корпусу патрубок вместе с теплоносителем в винтовой канал, выполненный сужающимся и образованный при размещении винтовой пластины с уклоном в направлении движения потока теплоносителя и перерабатываемого сырья между корпусом и центральной трубой.

В известном устройстве для скоростного термолиза эффективность превращения биомассы в парогазовое состояние зависит от скорости потока смеси в монотонно сужающемся винтовом канале и центробежной силы частиц биомассы, обеспечивающей косые удары частиц о нагретую поверхность корпуса, при которых площадь соприкосновения частиц о горячую поверхность мала, поэтому выход парогазового продукта пиролиза невелик.

Теплопередача частиц нагретого песка частицам измельченной биомассы имеет статистический характер. Вероятность прямого удара частиц оценивается в соответствии с законом действия масс и принимает чрезвычайно малую величину. При косых ударах значением динамического воздействия песчинки на частицу биомассы допустимо пренебречь.

Известен абляционный конусный реактор быстрого пиролиза, разработанный в 1989-1993 годах в университете Twente (Нидерланды). Реактор представляет собой вращающийся конус, через стенки которого подводится тепло, необходимое для осуществления реакции пиролиза. Частицы биомассы загружают через нижнюю часть конуса вместе с горячим песком. Под действием центробежных сил смесь частиц биомассы и песка продвигается по спиральной траектории вдоль стенок конуса (Sci Tec Library - Аналитические обзоры. Seite 6 von 8, 22.08.03).

Недостатком данного абляционного конусного реактора является низкая эффективность превращения перерабатываемой биомассы в парогазовое состояние, обусловленная недостаточной скоростью пиролиза, зависящей от скорости вращения нагретого конуса и теплопередачи теплоносителя частицам биомассы. Но даже при хорошей скорости вращения конуса теплопередача от нагретой преграды частицам биомассы для обеспечения эффективного пиролиза будет недостаточна из-за наличия косых ударов частиц биомассы о вращающуюся стенку конуса. Теплопередача частиц песка частицам измельченной биомассы имеет статистический характер и настолько мала, что ей допустимо пренебречь.

Элементов, корректирующих направление движения частиц биомассы к источнику тепловой энергии, в данном реакторе нет.

Задача, решаемая данным изобретением, заключается в создании простого по конструкции реактора быстрого низкотемпературного пиролиза биомассы, обеспечивающего высокий выход парогазового продукта.

Поставленная в изобретении задача решена следующим путем. В абляционном реакторе, содержащем пиролизатор, выполненный в виде усеченного конуса, большим основанием обращенным вверх, и установленный в корпусе с возможностью вращения вокруг своей оси и равномерного нагрева его боковой поверхности, и загрузочный бункер, в верхней части пиролизатора соосно ему с возможностью вращения вокруг своей оси в направлении, противоположном направлению вращения пиролизатора, со скоростью, равной скорости вращения пиролизатора, установлен ротор, выполненный в виде полого цилиндра с жестко закрепленными на его боковой поверхности на равном друг от друга расстоянии лопатками. Под ротором установлена турбина, содержащая ряд лопаток, жестко закрепленных на ее валу, проходящем через ось пиролизатора, при этом вал турбины и полый цилиндр жестко связаны между собой, а загрузочный бункер сопряжен с полым цилиндром. Кроме того, лопатки ротора и лопатки турбины выполнены в виде прямоугольной трапеции, большим основанием обращенной вверх, а вал турбины в верхней его части снабжен спиральной нарезкой.

Скорость пиролиза биомассы, характеризующую эффективность превращения ее в парогазовое состояние, определяет конструкция конкретного устройства для осуществления данной технологии.

Наличие турбины в конструкции реактора позволяет создать псевдокипящий слой мелкодисперсного растительного сырья без песка и азота и этим значительно упростить его конструкцию.

Ротор предназначен для придания частицам растительного сырья, находящимся в псевдокипящем слое, вращательного движения с круговой скоростью, гарантирующей встречу частиц растительного сырья с нагретой поверхностью пиролизатора и обеспечивающей прямой удар частиц о нагретую поверхность, при котором проявляется максимальный эффект термодинамического нагружения биомассы. Вследствие этого увеличивается эффективность работы абляционного пиролизатора.

Скорость движения частицы во вращающемся воздухе складывается из центробежной скорости движения частицы биомассы и скорости движения частицы по кругу. Благодаря вращению нагретой конической поверхности пиролизатора в противоположном направлении по отношению к направлению вращения ротора с такой же угловой скоростью, вращающийся поток воздуха вместе с частицами растительного сырья как бы останавливается, и скорость движения частицы во вращающемся воздухе в данном случае будет складываться лишь из центробежной скорости движения частиц биомассы, зависящей от скорости вращения ротора, и обеспечивать удар частицы растительного сырья о нагретую поверхность вращающегося конуса с углом встречи, близким к нулю, т.е. будет иметь место прямой удар частицы о нагретую преграду, при котором проявляется максимальный эффект термодинамического нагружения биомассы.

Выполнение лопаток ротора и лопаток турбины в виде прямоугольной трапеции, большим основанием обращенной вверх, позволяет повторить форму сечения пирализатора, выполненного в виде усеченного конуса, большим основанием обращенным вверх, и тем самым создать равномерный зазор между боковой поверхностью пирализатора и лопатками ротора и турбины, обеспечивая невозмущенную среду для частиц растительного сырья при движении их к стенке конуса. Это обстоятельство важно для обеспечения прямого удара частицы растительного сырья о нагретую преграду.

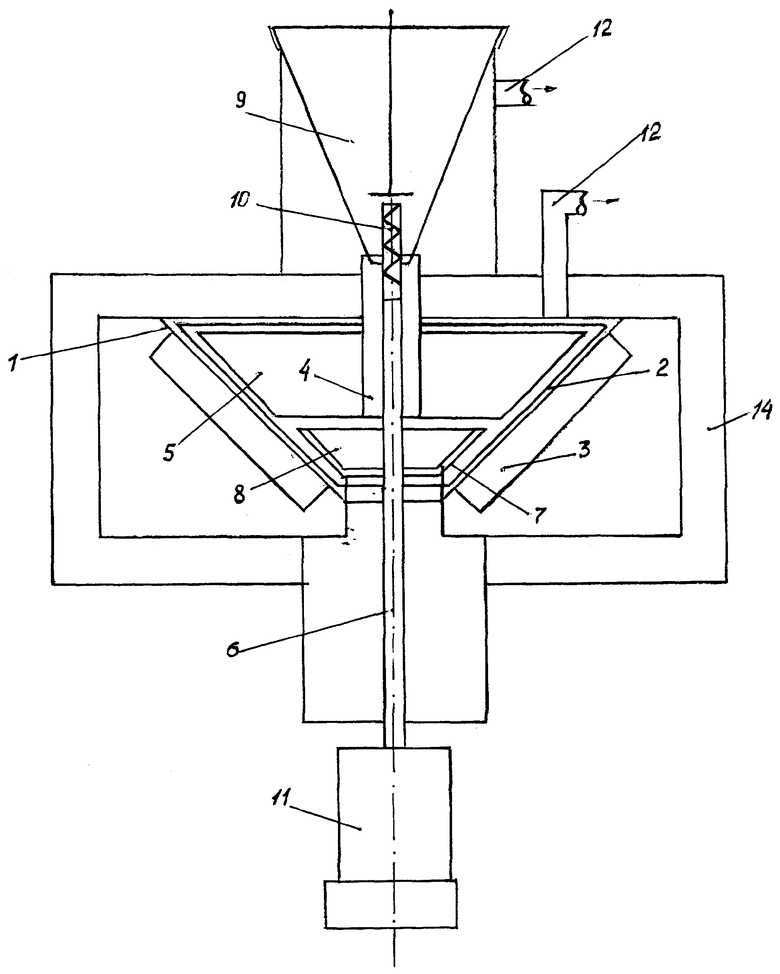

Изобретение иллюстрируется чертежом.

На чертеже изображен абляционный реактор, общий вид.

Абляционный реактор содержит установленный в корпусе 1 с возможностью вращения вокруг своей оси пиролизатор 2. Он представляет собой усеченный полый конус, большим основанием обращенный вверх. Его боковая поверхность равномерно нагревается четырьмя инфракрасными электрическими нагревателями 3 с возможностью изменения температуры нагрева в пределах 700-900К.

В верхней части пиролизатора 2 соосно ему с возможностью вращения вокруг своей оси в направлении, противоположном направлению вращения пиролизатора 2, установлен ротор, выполненный в виде полого цилиндра 4 с жестко закрепленными на его боковой поверхности на равном друг от друга расстоянии восьмью лопатками 5, имеющими форму прямоугольной трапеции, большим основанием обращенной вверх.

Через ось пиролизатора 2 проходит вал 6 турбины, представляющей собой чашку 7 с восьмью лопатками 8, которые жестко закреплены на валу 6 турбины и также, как лопатки ротора, имеют форму прямоугольной трапеции, большим основанием обращенной вверх. Чашка 7 турбины жестко установлена в корпусе 1 реактора и имеет форму полого конуса, большим основанием обращенного вверх.

Полый цилиндр 4 ротора жестко связан с валом 6 турбины и сопряжен с загрузочным бункером 9. Через полый цилиндр 4 из загрузочного бункера 9 измельченное растительное сырье подают в чашку 7 турбины. Для более эффективной подачи сырья в чашку 7 вал 6 в верхней его части снабжен спиральной нарезкой 10.

Вращение вала 6 осуществляется от электродвигателя 11.

Удаление образовавшегося в результате пиролиза парогазового и твердого пиролизата из пиролизатора 2 осуществляют посредством соответственно вакуумных трубопроводов 12, расположенных в верхней его части, и через бункер-сборник 13 твердого пиролизата в нижней части пиролизатора 2.

Для обеспечения теплозащиты пиролизатора 2 и повышения теплового сопротивления абляционного реактора служит теплоизолирующая рубашка 14.

Абляционный реактор работает следующим образом.

Сухое измельченное до частиц диаметром 5-10 мм растительное сырье (древесина, торф) загружают в загрузочный бункер 9.

От электродвигателя 11 сообщают вращательное движение валу 6 со скоростью не меньше 250 мин-1 и в противоположном направлении благодаря зубчатой передаче - пиролизатору 2, боковая поверхность которого равномерно нагрета посредством нагревателей 3 до температуры 700-900 К.

Одновременно с валом 6 вращаются жестко связанные с ним полый цилиндр 4 с лопатками 5, а также лопатки 8 турбины.

Сырье из бункера 9 через полый цилиндр 4 поступает в чашку 7 турбины на вращающиеся лопатки 8, обеспечивающие псевдокипящее состояние измельченному растительному сырью, частицы которого образуют вихревое облако. Под воздействием центробежной силы оно непрерывно расширяется и приобретает форму, близкую к перевернутому конусу. Далее вихревое облако частиц растительного сырья подхватывается лопатками 5 ротора. Под действием центробежной силы, создаваемой ротором, частицы растительного сырья отбрасываются к нагретой стенке пиролизатора 2. Ударяясь об нее, претерпевают в момент удара взрывоподобную абляцию. Унос массы твердого растительного сырья (абляция) при температуре не меньше 720К происходит вследствие разрушения его биологической структуры до молекулярного состояния, разрыва химических связей полярных соединений и превращения их в низкомолекулярные вещества.

Основными продуктами пиролиза растительных остатков являются газы: водород, кислород, азот, монооксид и диоксид углерода, ацетальдегид, циклогексан, этан; пары более 40 веществ, конденсирующихся при температуре более 310К, и полукокс, образующийся при обогащении биомассы восстановленным углеродом. Пары и газы образуют парогазовый пиролизат, являющийся целевым продуктом абляционного пиролиза растительного сырья, который при остывании конденсируется в нефтеподобное вещество, поддающееся разделению на фракции жидкого горючего и ценного сырья химической промышленности.

Парогазовый пиролизат из зоны развития пиролитических реакций удаляется вакуумированием через трубопроводы 12, а унифицированный остаток - твердый пиролизат - через бункер-сборник 13.

Скорость движения измельченной биомассы к нагретой преграде - стенке вращающегося пиролизатора зависит в данном реакторе от скорости вращения ротора. Поэтому процесс превращения биомассы измельченного растительного сырья в парогазовое состояние носит управляемый характер, и достоверность удара частицы о нагретую преграду гарантирована. Кроме того, благодаря прямому удару частиц растительного сырья о нагретую стенку пиролизатора площадь соприкосновения каждой частицы растительного сырья с нагретой поверхностью максимальна. Все это обеспечивает высокий выход парогазового продукта.

Изготовлен опытный образец заявленного абляционного реактора.

Эффективность процесса быстрого низкотемпературного превращения биомассы в нефтеподобное состояние характеризуется отношением массы парогазового пиролизата и углефицированного твердого остатка к массе пиролизуемого сырья и составляет не меньше 60% и не больше 40% соответственно.

Скорость пиролиза биомассы, определяющую эффективность превращения ее в парогазовое состояние, зависит от величины диаметра (толщины) частицы. Чем тоньше частица, тем быстрее она прогревается и претерпевает взрывоподобный пиролиз биомассы, приводящий к ее абляции. Достоверность разрушения биомассы при ударе частицы о нагретую поверхность повышается. Вследствие этого увеличивается эффективность работы устройств для скоростного низкотемпературного пиролиза растительного сырья.

Чтобы удовлетворить требованиям технологии быстрого нагрева биомассы и обеспечить высокий выход парогазового продукта, необходимо иметь достаточно малый размер частиц биомассы, но это дорогостоящее требование, поэтому реакторы, использующие частицы большего размера, имеют преимущество.

Благодаря возможности управления процессом превращения биомассы растительного сырья в парогазовое состояние, в заявленном реакторе появляется возможность использования частиц крупного размера, чем будет дополнительно обусловлено преимущество конструкции данного реактора.

Изобретение относится к области химического машиностроения, к реакторам для скоростного пиролиза древесины, торфа и др. Абляционный реактор содержит пиролизатор, снабженный ротором, выполненным в виде полого цилиндра с жестко закрепленными на его боковой поверхности на равном друг от друга расстоянии лопатками, и установленный в корпусе с возможностью равномерного нагрева его боковой поверхности, и загрузочный бункер. Пиролизатор снабжен установленной под ротором турбиной с рядом лопаток, жестко закрепленных на ее валу, проходящем через ось пиролизатора. Вал турбины и полый цилиндр ротора жестко связаны между собой. Загрузочный бункер сопряжен с полым цилиндром. Пиролизатор выполнен в виде усеченного конуса, большим основанием обращенного вверх, и установлен в корпусе с возможностью вращения вокруг своей оси. Ротор размещен в верхней части пиролизатора соосно ему с возможностью вращения вокруг своей оси в направлении, противоположном направлению вращения пиролизатора, со скоростью, равной скорости пиролизатора. Лопатки ротора и турбины выполнены в виде прямоугольных трапеций, большими основаниями обращенными вверх. Изобретение обеспечивает высокий выход парогазового продукта. 1 з.п. ф-лы, 1 ил.

| WO 03057800 A1, 17.07.2003 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ МАТЕРИАЛОВ | 2003 |

|

RU2242677C1 |

| Устройство для скоростного термолиза | 1989 |

|

SU1663010A1 |

Авторы

Даты

2006-08-10—Публикация

2005-02-24—Подача