Изобретение относится к области переработки органических веществ как моно-состава, так и сложного состава (сырья), а именно к способу высокотемпературный абляционный пиролиз. Установка высокотемпературного абляционного пиролиза - система деструкции твердого вещества, разделения и отчистки продуктов пиролиза для использования. Основной продукт разложения твердого вещества - сингаз (смесь различных углеводородов и других газов), а также коксо-угольный остаток - побочный продукт. Все процессы, протекающие в установке, оптимизированы на максимальное получение сингаза и оптимизацию его состава для дальнейшего использования. Сингаз может быть использован в качестве топлива для генерации электроэнергии в газо-поршневых установках или газовых турбинах, тепловой энергии в водогрейных или паровых котлах, либо в качестве газо-моторного топлива после компримирования. Побочный продукт - в качестве технического сырья - добавка к коксу в металлургии, производство резины, производство строительных материалов, либо в качестве твердого топлива после брекетирования.

Известны способы деструкции вещества при помощи индукционного нагрева (Патент RU 2544635 от 20.03.2015). Способ осуществления флэш-пиролиза углеродсодержащего сырья с использованием индукционного нагрева, включает введение сырья в цилиндрический газификатор, расположенный в электромагнитном поле индуктора, подключенного к генератору токов высокой частоты, флэш-пиролиз сырья в процессе его перемещения вдоль корпуса газификатора при помощи шнекового механизма под действием тепла, излучаемого корпусом газификатора, разделение и сбор жидких, газообразных и твердых продуктов пиролиза.

Установка, используемая в способе, предназначена для получения жидкой фракции пиролиза, использование которой затруднительно. Горизонтальное расположение газификатора и принудительное движение сырья могут приводить к загрязнению и заклиниванию подающего устройства.

Наиболее близким аналогом патентуемого решения является способ переработки углеродсодержащих твердых веществ методом пиролиза (патент 2451880 от 27.05.2012). Способ безотходной переработки углеродсодержащих твердых веществ, таких как древесные отходы, отличающийся тем, что отходы высушивают при температуре не более 160°С до влажности не более 3%, при этом образовавшуюся паровоздушную смесь очищают и отводят, высушенные древесные отходы подвергают последующему быстрому пиролизу в газификаторе без доступа кислорода при температуре 520-830°С в течение не более 5 с, а образовавшийся пиролизный газ через теплообменник направляют в систему конденсации для разделения на жидкое топливо и синтез-газ, при этом теплообменник служит для передачи части тепловой энергии пиролизного газа для процесса высушивания.

Данный способ переработки не обеспечивает полноценной очистки пиролизных газов. Более того, контроль таких параметров как температуры в газификаторе, температуры газа и продуктов пиролиза крайне затруднительны. Это напрямую сказывается на качестве сингаза и делает невозможной непрерывную работу установки.

Техническая проблема, решаемая предлагаемым способом, состоит в устранении недостатков, присущих известным решениям.

В предложенном изобретении проблемы известного уровня техники отсутствуют ввиду более высоких температур, естественного удаления продуктов пиролиза (под действием силы тяжести) в вертикально расположенном газификаторе. Первоначальный нагрев и поддержание температуры в газификаторе поддерживаются электрической энергией, подведенной к индуктору, в дополнении к теплоте экзотермической реакции. При более высоких температурах в газификаторе (700-1100°С) экзотермические реакции деструкции твердого вещества преобладают над эндотермическими, что существенно сокращает энергозатраты технологического процесса.

Технический результат патентуемого способа заключается в повышении качества очистки готового продукта (синтез-газа) от твердых и жидких фракций за счет осуществления пяти ступеней очистки и осуществления контроля температуры и давления газа на всех этапах очистки.

Заявленный технический результат достигается за счет способа, включающего в себя этапы, на которых сырье с влажностью не более 60% и размерами фракции 5-25 мм подают посредством транспортера в установку сушки и измельчения, где сырье измельчают до фракции 1-3 мм и снижают влажность до 2-5%, откуда сырье посредством закрытого шнекового транспортера передают в бункер-накопитель, откуда измельченное и высушенное сырье посредством герметичного шнекового транспортера с герметичным шлюзовым затвором подают по двум линиям в газификатор, представляющий собой цилиндр со спирально расположенными желобами внутри и выполненный из стали нержавеющей никельсодержащей жаропрочной, стенки которого первоначально нагреты внешним электрическим индуктором до температуры 650-750°С, при этом сырье поступает на вращающийся конусный диск-разбрызгиватель с которого рассеивается по стенкам, и по спиральным желобам опускается вниз под действием гравитационных сил, в процессе чего распадается на углеводороды в газовой фракции, выход которой осуществляется через выход в верхней крышке газификатора, и на твердый остаток, представляющий собой пиролизный кокс, который подают через выход в нижней конусной части газификатора, регулируемый шлюзовым затвором, после которого кокс поступает в охлаждаемый шнековый транспортер, посредством которого кокс охлаждается до 50-70°С и передается в герметичный бункер-накопитель кокса, а газовая смесь из газификатора по двум газоходам поступает в высокотемпературные циклонные фильтры, где отделяют основную часть уносимых с газом частиц пиролизного кокса и охлаждают в теплообменных аппаратах газ-воздух до 220-250°С, после чего газовую смесь подают в ректификационную колонну, представляющую собой цилиндр с набором парных тарелок - дисков, изменяющих направление потока газовой смеси, установленными до и после теплообменного аппарата газ-жидкость, где смесь разделяется на жидкую фракцию, которая отводится из колонны в емкость, и газовую, которая охлаждается в колонне до температуры 50-70°С и передается на адсорбционный фильтр, адсорбентом которого является пиролизный кокс, образующийся в газификаторе, после которого газ поступает на дуплексный фильтр тонкой очистки газа с дискретностью 5 микрон и затем на центробежный компрессор, повышающий давление газа до 25-70 кПа и разогревающий газ до 80-120°С, после чего газ подают в систему охлаждения с сепаратором, где температура газа поддерживается на уровне не выше 75°С, а так же конденсируются остатки паров высоких углеводородов, которые отводятся в емкость с пиролизной жидкостью, а газовая фракция подается на вход принимающего оборудования для дальнейшего применения в качеств энергоносителя.

Предлагаемый способ поможет утилизировать промышленные, коммунальные и сельскохозяйственные отходы с максимальной пользой. Получаемый при обработке отходов пиролизный газ проходит 5 ступеней очистки. Конструкция и форма газификатора позволяет уже на стадии разрушения сырья в поле действия высоких температур максимально отделить твердые компоненты от газовых, происходящего при разбрызгивании вращающимся конусным диском на стенки измельченного сырья и опускании твердых фракций по спиральным желобам с возгонкой газа к верхней части газификатора, который за счет конусной формы и ребер дополнительно способствует оседанию твердых частиц на стенках газификатора. Непосредственная очистка газа осуществляется начиная с попадания газовой смеси в высокотемпературные циклонные фильтры, где происходит отделение значительной части уносимых с газом мелких частиц пиролизного кокса и заканчивается в системе конденсации высоких углеводородов, где происходит отделение остатков паров высоких углеводородов. Таким образом, получаемый продукт на выходе системы очистки представляет собой синтетический высококалорийный газ без примесей как твердых, так и жидких фракций и пригоден для замещения дорогого привозного топлива или трубопроводного природного газа. Высокая степень очистки позволяет при использовании полученного газа снизить количество выбросов вредных веществ в атмосферу при выработке электрической и тепловой энергии.

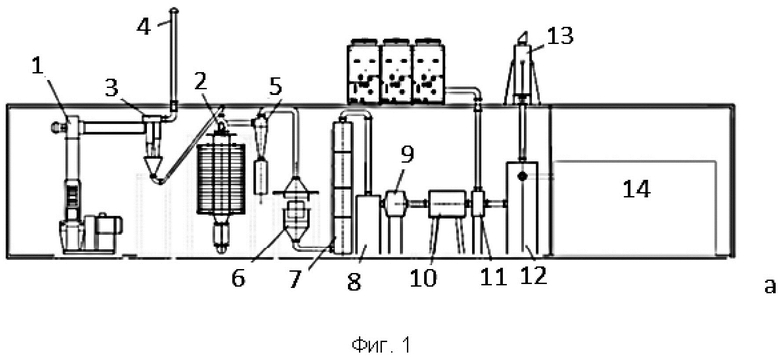

Далее решение поясняется ссылками на фигуры, на которых приведено следующее.

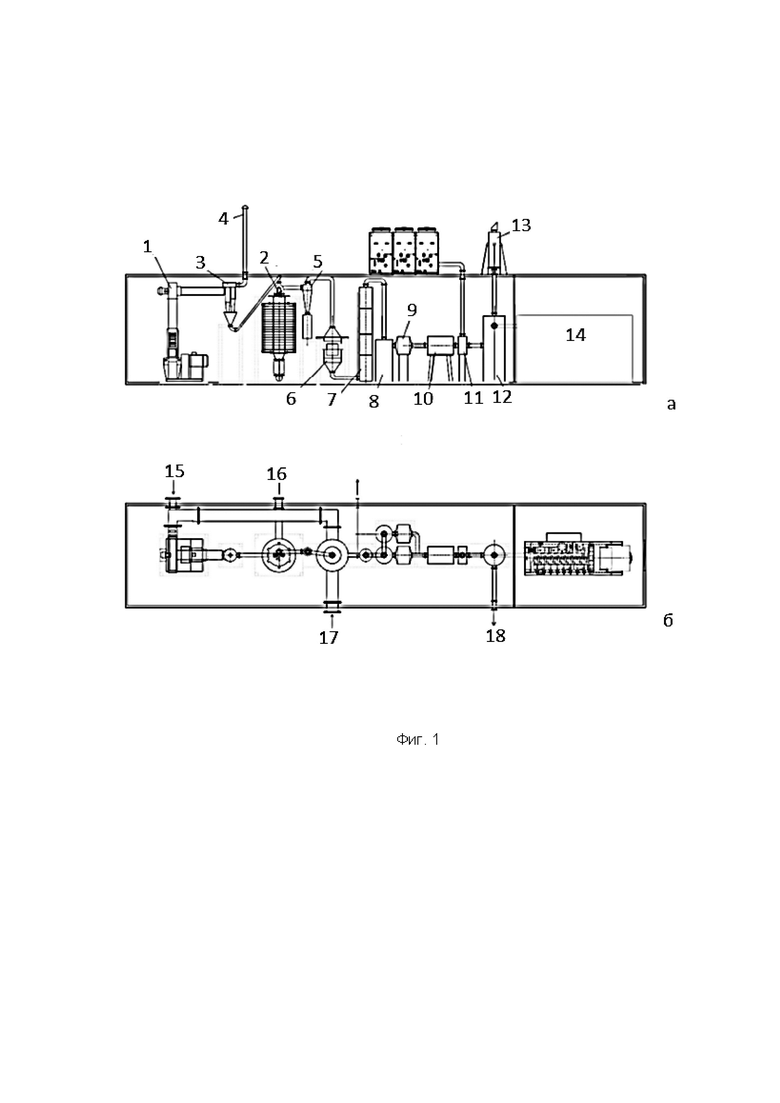

Фиг. 1 - общий вид системы, а - вид сбоку, б - вид сверху.

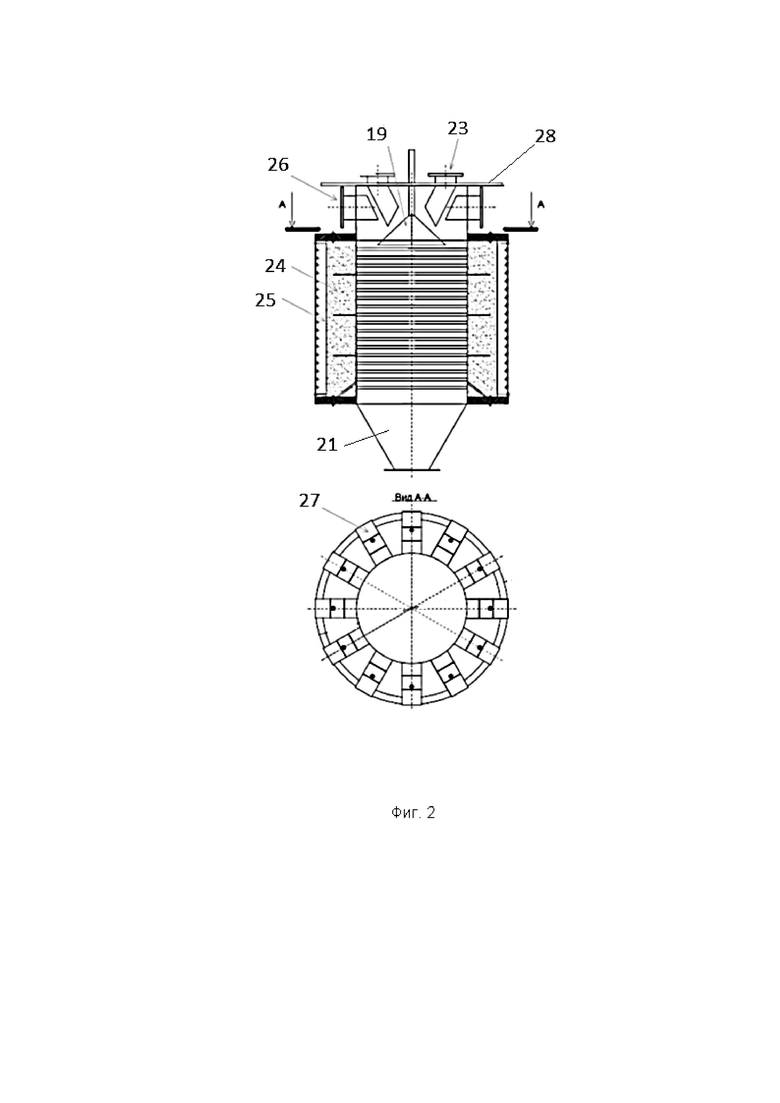

Фиг. 2 - общий вид газификатора, а - вид сбоку в разрезе, б - вид сверху.

Фиг. 3 - внутренняя поверхность газификатора.

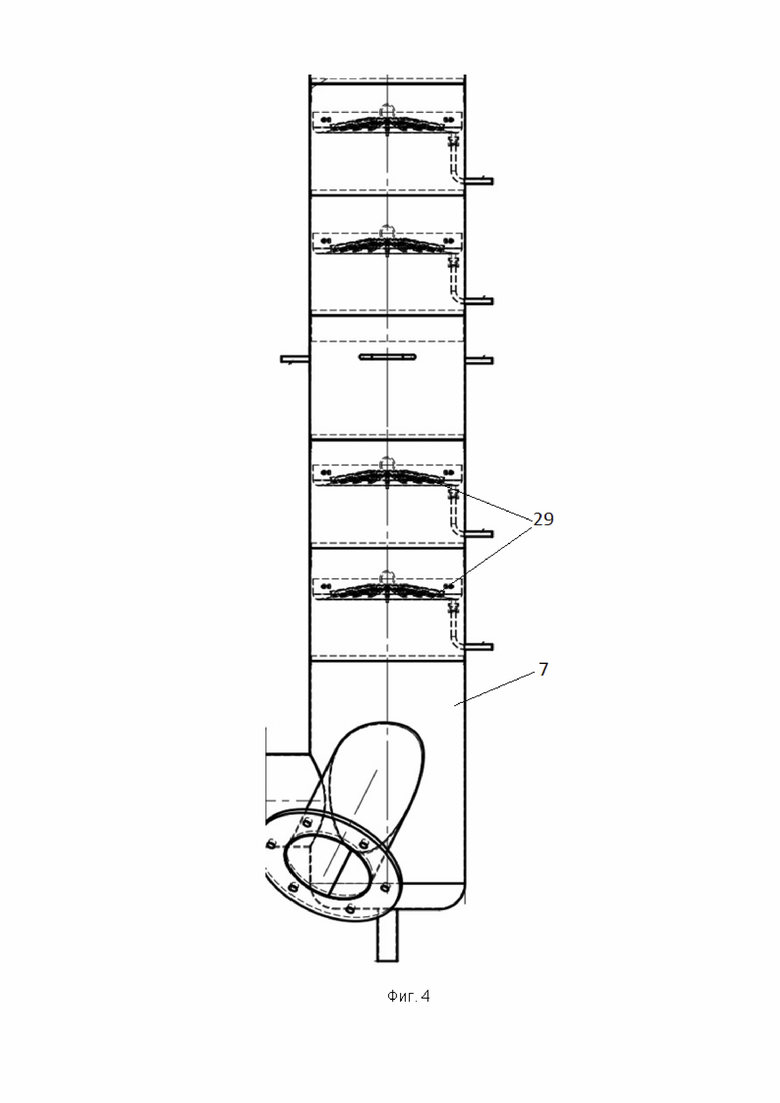

Фиг. 4 - общий вид колонны (скруббера) в разрезе.

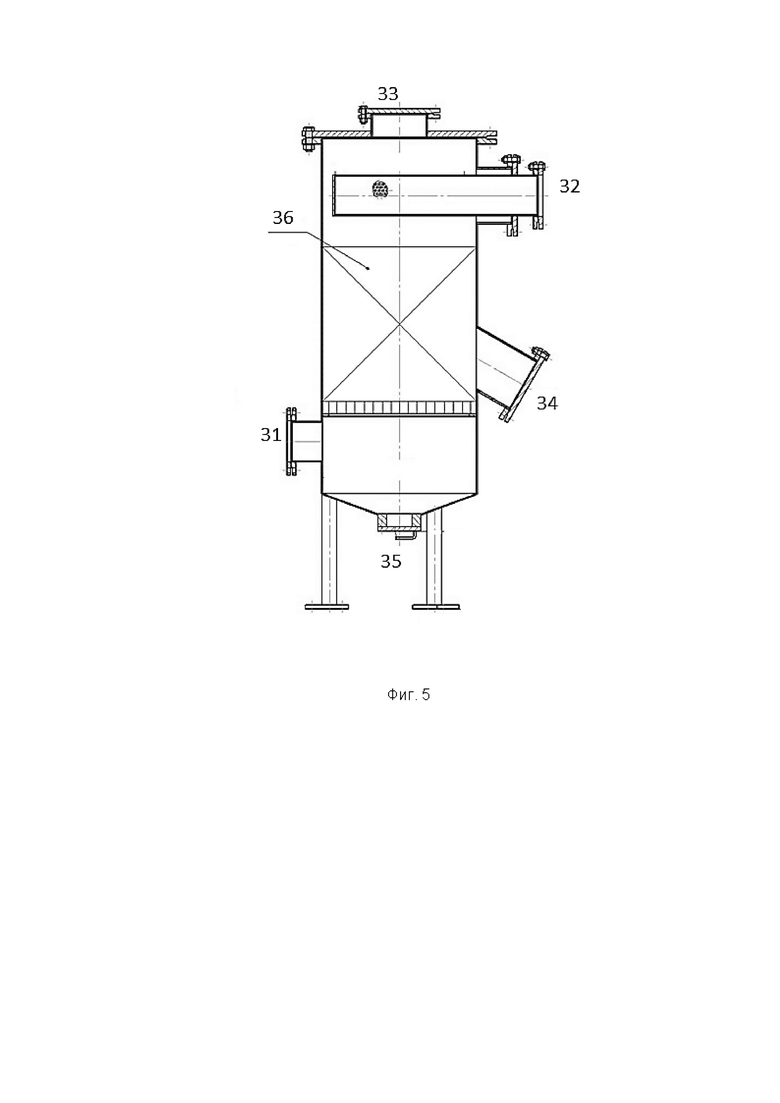

Фиг. 5 - общий вид фильтра-абсорбера.

Этап подготовки сырья

Сырьем могут выступать любые органические соединения, отходы с влажностью не более 60% и размерами фракции 5-25 мм. При более высоких значениях влажности и размера необходимо применять дополнительные технические средства для использования сырья в технологическом процессе.

Технологический процесс начинается с подачи сырья. Сырье подается на вход 15 агрегата сушки-измельчения 1 транспортером. В большинстве случаев применяется закрытый шнековый транспортер. Некоторые виды сырья требуют специальных подающих устройств. Сырье поступает в осушитель-измельчитель 1. В агрегате происходит измельчение сырья до фракции 1-3 мм, а также снижение влажности до 2-5%. В качестве сушильного агента для агрегата сушки-измельчения применяется горячий воздух от газификатора. В случае высокой влажности исходного сырья в составе устройства сушки-измельчения может применяться внешний теплогенератор 14, работающий на продуктах установки УВАП-пиролизном коксе, пиролизной жидкости или стороннем топливе. Подготовленное сырье передается в бункер-накопитель закрытым шнековым транспортером. Во избежание повышения влажности, бункер герметичен. Бункер необходим для постоянного поддержания гарантированной непрерывности подачи сырья. В случае остановки подачи исходного сырья, обслуживания транспортеров, агрегата сушки-измельчения бункер позволяет работать непрерывно. Объем бункера определяется индивидуально и обычно составляет не менее 50 м3 (для обеспечения 12-часового запаса сырья).

Этап переработки сырья с получением газа.

Подготовленное сырье из бункеров подается на циклон 3, где происходит отделение твердой составляющей сырья от воздуха, который удаляется через воздуховод 4, а твердая составляющая сырья поступает на вход 23 газификатора 2 герметичным шнековым транспортером. Транспортер снабжен частотным приводом для управления объемом подаваемого сырья. Шиберная задвижка служит для отсечения подачи сырья. Герметичный шлюзовой затвор служит для точного дозирования объема подаваемого сырья и предотвращения свободного попадания газов из газификатора в бункер с сырьем. Шлюзовой затвор работает с температурами до +700°С и крепится к газификатору 2 через термоизоляционную прокладку 24. Подача сырья от бункера к газификатору дублирована двумя линиями.

Газификатор высокотемпературного абляционного пиролиза представляет собой цилиндр с желобами 20 внутри, выполненный из стали нержавеющей никельсодержащей жаропрочной (марка стали - 20Х25Н20С2, подобрана специально для максимально пригодного к использованию состава газа). Стенки газификатора первоначально нагреты внешним электрическим индуктором 25, закрепленным на внешней поверхности газификатора 27, до температуры 650-760°С. Сырье поступает на вращающийся конусный диск-разбрызгиватель 19, где рассеивается по стенкам, и по спиральным желобам опускается вниз под действием гравитационных сил. В процессе движения в поле действия высоких температур сырье распадается на газовую фракцию и твердый остаток - пиролизный кокс. Реакция разложения сырья - экзотермическая (протекает с выделением тепла). Температура в газификаторе контролируется четырьмя термопарами и поддерживается индукционным нагревателем 25 на заданном уровне (с точностью до 1 градуса). Для наилучшего состава газа температура подбирается индивидуально для каждого типа сырья. Диапазон изменения температуры в газификаторе - 350-1100°С. Температура (индивидуальна для каждого вида сырья) и давление (5-25 кПа изб) в газификаторе постоянные. Выход 26 газовой смеси расположен под верхней крышкой 28 газификатора. Дополнительно газификатор снабжен форсункой для подачи сырья в жидком виде (либо пиролизной жидкости). Нижняя часть газификатора выполнена в виде конуса 21, с расположенным в ней датчиком уровня пиролизного кокса. В крышке газификатора монтированы дополнительные датчик давления и штуцер подключения азотной системы. Индуктор газификатора изготавливается сторонним производителем по конструкторской документации на газификатор.

В нижней конусной части газификатора осуществляется отвод твердого остатка сырья - пиролизного кокса, к которому через высокотемпературные прокладки подключены шиберная задвижка и высокотемпературный шлюзовый затвор. Основное назначение узлов - обеспечить вывод пиролизного кокса с максимальной герметизацией. После затвора кокс попадает в охлаждаемый шнековый транспортер, посредством которого кокс охлаждается до 50-70°С и передается в герметичный бункер-накопитель кокса через выход 16. Бункер снабжается системой автоматического газоудаления. Охлаждающий агент транспортера - этиленгликоль, охлаждаемая вентиляторами в аппарате воздушного охлаждения.

Этап подготовки газа

Подготовку газа для использования можно разделить на ступени очистки. После газификатора парогазовая смесь по двум патрубкам поступает в высокотемпературные циклонные фильтры 5 (I ступень газоочистки), где происходит отделение основной части уносимых с газом частиц пиролизного кокса. После циклонов парогазовая смесь охлаждается в кожухотрубных теплообменных аппаратах газ-воздух 6 с 700°С до 220-250°С (охлаждающий воздух поступает из воздухозаборника 17).

За теплообменными аппаратами потоки парогазовой смеси объединяются в вертикальном скруббере 7 (ректификационной колонне) - II ступени газоочистки. Скруббер представляет собой цилиндр с набором парных тарелок - дисков 29, изменяющих направление потока газовой смеси, установленными до и после теплообменного аппарата газ-жидкость. В скруббере газовая смесь разделяется на жидкую фракцию (пиролизная жидкость) и газовую - синтетический высококалорийный газ (синтетический возобновляемый газ). Жидкая фракция отводится в емкость для пиролизной жидкости. Газ охлаждается теплообменным аппаратом до температуры 50°С. Охлаждающее рабочее тело - раствор этилен-гликоля.

Газ из скруббера 7 передается на вход 31 адсорбционного фильтра 8 (TAR-фильтр, фиг.5). Активным элементом фильтра-адсорбентом является пиролизный кокс 36, образующийся в газификаторе и поступающий в бункер-накопитель, откуда он подается вручную через вход 33 и выгружающийся через выход 34. Конструкция фильтра предполагает низкое сопротивление (малую величину потери давления газа) и высокую степень улавливания смол, парафинов (т.н. TAR) и других примесей, содержащихся в газе. TAR-фильтр является III ступенью газоочистки. Применяется дуплексная система для возможности замены адсорбента без остановки других технологических процессов. Объем фильтра подбирается индивидуально в зависимости от объема входящего сырья. Выход газа осуществляется через выход 32, а сконденсировавшиеся остатки сливаются через выход 35.

После TAR-фильтра установлен дуплексный фильтр 9 тонкой очистки газа (сетка) с степенью очистки механических примесей 5 мкм. На данном этапе из газа удаляются оставшиеся мелкие частицы пиролизного кокса. Фильтр тонкой очистки является IV ступенью газоочистки.

За фильтром тонкой очистки установлен центробежный компрессор 10, позволяющий сингазу преодолеть сопротивление системы газоподготовки и повышающий давление газа до требуемых параметров (25-70 кПа изб.). Компрессор может изготавливаться как единично, так и сдвоенным (два и более последовательно установленных агрегата), в зависимости от дальнейших целей использования синтетического высококалорийного газа.

В процессе повышения давления газ разогревается. За компрессором установлена система охлаждения 11 (АВО-3) с сепаратором 12, в которой температура газа поддерживается на уровне 65-75°С, а также происходит конденсация остатков паров высоких углеводородов (бутаны, гексаны и выше). Жидкая фракция отводится в емкость с пиролизной жидкостью. Система конденсации высоких углеводородов является V ступенью газоочистки.

Этап использования газа/выработки электроэнергии.

Синтетический высококалорийный газ/ синтетический возобновляемый газ (СВГ) после V ступени очистки готов к применению и подается на систему вывода синтез газа 18. Это может быть транспортировка газа до принимающего оборудования, подмес к другим источникам газа, в том числе в магистральные трубопроводы, компримирование и транспортировка, дополнительное метанирование, выработка электроэнергии непосредственно на Объекте применения УВАП. Основное направление - выработка электроэнергии в электростанциях. Электростанции адаптированы для генерации электроэнергии из СВГ, полученного вышеописанным методом. Величина вырабатываемой электроэнергии и количество электростанций зависит от объема сырья и обычно составляет от 300 до 2000 кВт для одной УВАП.

Система автоматизированного управления.

Система автоматизированного управления (САУ) представляет собой единую систему мониторинга и регулирования параметров работы комплекса. В зависимости от типа сырья, его объема, автоматически изменяются параметры исполнительных механизмов по заданному алгоритму. Данные со всех датчиков суммируются, анализируются ПЛК-контроллером и визуализируются на HMI-панели оператора. Алгоритмы САУ позволяют исключить непосредственное участие оператора в производственном процессе. В САУ предусмотрено более 100 ошибок и предупреждений системы самодиагностики сигналов и сообщений аварийной и предупредительной сигнализации. Система самодиагностики оповещает оператора об отклонении параметров УВАП от нормы, предлагает варианты устранения ошибок, останавливает газификатор или исполнительные механизмы в случае ошибок срабатывания аварийной сигнализации. Предусмотрены ручные и автоматические варианты аварийной остановки. Для мгновенного прекращения реакции разложения сырья используется вытеснение всех газов из газификатора азотом (продувка азотом). Азотная система используется так же при штатном запуске и остановке УВАП. Для утилизации остатков СВГ при аварийной остановке используется факельная система 13, изготовленная специально под СВГ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ С ПОЛУЧЕНИЕМ СИНТЕТИЧЕСКОГО ТОПЛИВНОГО ГАЗА В УСТАНОВКЕ ВЫСОКОТЕМПЕРАТУРНОГО АБЛЯЦИОННОГО ПИРОЛИЗА ГРАВИТАЦИОННОГО ТИПА | 2020 |

|

RU2721695C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННОГО ОРГАНИЧЕСКОГО ТОПЛИВА И ГАЗОГЕНЕРАТОРНАЯ УСТАНОВКА | 2014 |

|

RU2554953C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КАТАЛИТИЧЕСКОГО КРЕКИНГА СИНТЕЗ-ГАЗА В ВЕРТИКАЛЬНОМ РЕАКТОРЕ ГАЗИФИКАЦИИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ. | 2020 |

|

RU2749665C1 |

| Устройство для термического обезвреживания опасных отходов | 2015 |

|

RU2629721C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2017 |

|

RU2666559C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| Способ переработки сырья с получением компонентов моторного топлива | 2022 |

|

RU2796745C1 |

| УСТАНОВКА ПИРОЛИЗНОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ | 2019 |

|

RU2725790C1 |

| Установка для производства пиролизного топлива | 2021 |

|

RU2783823C1 |

Изобретение относится к области переработки органических веществ как моносостава, так и сложного состава (сырья), а именно к способу высокотемпературного абляционного пиролиза. Способ переработки органического сырья с получением синтетического высококалорийного газа включает в себя этапы, на которых сырье посредством агрегата сушки-измельчения измельчают до фракции 1-3 мм и снижают влажность до 2-5%, подают сырье в газификатор, представляющий собой цилиндр со спиральными желобами внутри и выполненный из нержавеющей никельсодержащей жаропрочной стали, стенки которого первоначально нагреты внешним электрическим индуктором до температуры 750°С, при этом сырье поступает на вращающийся конусный диск-разбрызгиватель, с которого рассеивается по стенкам, и по спиральным желобам опускается вниз, в процессе чего распадается на парогазовую фракцию и на пиролизный кокс. Парогазовая смесь с газификатора по двум патрубкам поступает в высокотемпературные циклонные фильтры, где отделяют основную часть уносимых с газом частиц пиролизного кокса и охлаждают в теплообменных аппаратах газ - воздух до 250°С, после чего газовую смесь подают в ректификационную колонну (скруббер), где смесь разделяется на жидкую фракцию, которая отводится из колонны в емкость-накопитель для пиролизной жидкости, и газовую, которая охлаждается в скруббере до температуры 50°С и передается на адсорбционный фильтр, после которого газ поступает на дуплексный фильтр тонкой очистки газа с размером ячейки 5 мкм и затем на центробежный компрессор, повышающий давление газа до 25-70 кПа и разогревающий газ до 80-120°С, после чего газ подают в систему охлаждения с сепаратором, где температура газа понижается и поддерживается на уровне 65-75°С, а также конденсируются пары высоких углеводородов, которые отводятся в емкость с пиролизной жидкостью, а газовая фракция подается на вход принимающего оборудования для дальнейшего применения в качеств энергоносителя. Технический результат заявляемого способа заключается в повышении качества очистки готового продукта (синтез-газа) от твердых и жидких фракций за счет осуществления пяти ступеней очистки и осуществления контроля температуры и давления газа на всех этапах выработки очистки газа. 5 ил.

Способ переработки органического сырья с получением синтетического высококалорийного газа, включающий в себя этапы, на которых сырье с влажностью не более 60% и размерами фракции 5-25 мм подают посредством транспортера в агрегат сушки-измельчения, где сырье измельчают до фракции 1-3 мм и снижают влажность до 2-5%, откуда сырье передают в бункер-накопитель, откуда измельченное и высушенное сырье подают в газификатор, представляющий собой цилиндр со спиральными желобами внутри и выполненный из нержавеющей никельсодержащей жаропрочной стали, стенки которого первоначально нагреты внешним электрическим индуктором до температуры 650-750°С, при этом сырье поступает на вращающийся конусный диск-разбрызгиватель, с которого рассеивается по стенкам, и по спиральным желобам опускается вниз, в процессе чего распадается на газовую фракцию, выход которой осуществляется через выход в верхней крышке газификатора, и на пиролизный кокс, который подают через выход в нижней конусной части газификатора в охлаждаемый шнековый транспортер, посредством которого кокс охлаждается до 50-70°С и передается в герметичный бункер-накопитель кокса, а газовая смесь с газификатора по двум патрубкам поступает в высокотемпературные циклонные фильтры, где отделяют основную часть уносимых с газом частиц пиролизного кокса и охлаждают в теплообменных аппаратах газ-газ до 220-250°С, после чего газовую смесь подают в ректификационную колонну, представляющую собой цилиндр с набором парных тарелок – дисков, изменяющих направление потока газовой смеси, установленных до и после теплообменного аппарата газ-жидкость, где смесь разделяется на жидкую фракцию, которая отводится из колонны в емкость-накопитель для пиролизной жидкости, и газовую, которая охлаждается в колонне до температуры 75-50°С и передается на адсорбционный фильтр, после которого газ поступает на дуплексный фильтр тонкой очистки газа с размером ячейки 5 мкм и затем на центробежный компрессор, повышающий давление газа до 25-70 кПа и разогревающий газ до 80-120°С, после чего газ подают в систему охлаждения с сепаратором, где температура газа понижается и поддерживается на уровне 65-75°С, а также конденсируются пары высоких углеводородов, которые отводятся в емкость с пиролизной жидкостью, а газовая фракция подается на вход принимающего оборудования для дальнейшего применения в качестве энергоносителя.

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ТВЕРДЫХ ВЕЩЕСТВ МЕТОДОМ БЫСТРОГО ПИРОЛИЗА (ВАРИАНТЫ) | 2009 |

|

RU2451880C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА НА ВЫСОКОКАЛОРИЙНЫЙ ГАЗ ИЛИ СИНТЕЗ-ГАЗ | 1994 |

|

RU2095396C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ С ПОЛУЧЕНИЕМ СИНТЕЗ-ГАЗА | 2011 |

|

RU2475677C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ И ПОЛИМЕРНЫХ ОТХОДОВ | 2011 |

|

RU2496587C2 |

| US 6084139 А, 04.07.2000 | |||

| JP 2013018885 А, 31.01.2013 | |||

| Кислица О.В | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Тверь, 2004 | |||

| Салтанов А.В | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| - Новокузнецк, 2001. | |||

Авторы

Даты

2019-05-21—Публикация

2019-03-14—Подача