Изобретение относится к металлургии, в частности к машинам непрерывного литья заготовок.

Известно устройство качания кристаллизатора Динафлекс из журнала "Сталь" №2, 2001 г., с.52-55. Это устройство содержит опорную раму, закрепленные на ней пакеты листовых упругих направляющих, размещенные симметрично с двух сторон относительно прикрепленного к ним качающегося стола и разнесенные двумя ярусами по высоте, с продольными осями симметрии, сходящимися к оси качания кристаллизатора, гидроцилиндр, жестко установленный на опорной раме симметрично относительно листовых упругих направляющих по направлению перемещения качающегося стола, и шток, соединенный с качающимся столом. Упругие плоские направляющие практически не имеют зазоров и трения, не нуждаются в регулярной смазке и обладают большой надежностью.

Недостатком этого механизма является значительная погрешность в воспроизведении заданной траектории движения. Замеры, в частности, показали горизонтальные отклонения до 0,06 мм при амплитуде качания 2,5 мм.

При больших значениях амплитуды, или для радиальных машин с малым базовым радиусом, или при увеличении сечения отливаемой заготовки ошибка "ведения" будет еще значительнее.

Для снижения эксцентриситета между усилием на штоке гидроцилиндра и усилием трения в кристаллизаторе в известном устройстве гидроцилиндр максимально приближен к стенке кристаллизатора. Это делает его труднодоступным для обслуживания и представляет повышенную пожароопасность при работе гидравлической системы на масле.

Наиболее близок к предлагаемому механизм качания кристаллизатора машины непрерывного литья заготовок, защищенный патентом Российской Федерации №2231416 (опубл. 27.06.2004). Этот механизм качания содержит опорную раму, закрепленные на ней пакеты листовых упругих направляющих, размещенные симметрично с двух сторон относительно прикрепленного к ним качающегося стола, разнесенные двумя ярусами по высоте и имеющие продольные оси симметрии, сходящиеся к оси качания кристаллизатора. Пакеты листовых упругих направляющих закреплены на опорной раме двумя концами, а на качающемся столе - по центрам своих пролетов. Листовые упругие направляющие каждого из пакетов предварительно изогнуты на мерных прокладках, установленных по краям и центру между ними. Листы своими концами выставлены в плоскостях, образующих в совокупности равномерно расходящийся от оси качания пучок, а предварительный прогиб листов по центру выполнен с соблюдением определенного условия. Симметрично относительно листовых упругих направляющих по линии перемещения качающегося стола расположен гидроцилиндр, жестко закрепленный на опорной раме. Шток гидроцилиндра соединен с качающимся столом.

Вышеуказанный прототип предполагает расположение гидроцилиндра внутри опорной рамы и под определенным углом к горизонтальной и вертикальной плоскостям. Это усложняет технологию обработки установочных поверхностей для гидроцилиндра и узла соединения штока с качающимся столом. В результате появляется погрешность в воспроизведении заданной траектории движения. Кроме того, ограничен доступ к гидроцилиндру при возникновении в нем неисправностей.

Предлагаемым изобретением решается задача повышения точности воспроизведения заданной траектории движения и улучшения технологичности и ремонтопригодности механизма.

Для достижения этого технического результата в механизме качания кристаллизатора машины непрерывного литья заготовок, содержащем опорную раму, закрепленные на ней двумя концами пакеты листовых упругих продольных направляющих, размещенные симметрично с двух сторон относительно прикрепленного к центрам их пролетов качающегося стола, разнесенные двумя ярусами по высоте и имеющие продольные оси симметрии, сходящиеся к оси качания кристаллизатора, гидроцилиндр, жестко закрепленный на опорной раме симметрично относительно листовых упругих продольных направляющих по линии перемещения качающегося стола, и шток гидроцилиндра, соединенный с качающимся столом, причем гидроцилиндр установлен вертикально на раме таким образом, что точка приложения силы качания от гидроцилиндра расположена на горизонтальной оси качания кристаллизатора, а качающийся стол дополнительно снабжен пакетами листовых упругих поперечных направляющих, также прикрепленными к опорной раме и разнесенными по высоте, но расположенными поперек пакетов листовых упругих продольных направляющих. Качающийся стол содержит жестко соединенный с ним легкосъемный кронштейн с пружинными блоками, который связан со штоком гидроцилиндра и центрами пролетов листовых упругих продольных направляющих. Вертикальная ось гидроцилиндра и центры пролетов всех листовых упругих продольных направляющих лежат в одной плоскости. Шток гидроцилиндра выполнен удлиненным и имеет гибкий компенсирующий участок.

Отличительными признаками предлагаемого механизма качания кристаллизатора машины непрерывного литья заготовок от указанного выше известного, наиболее близкого к нему, являются установка гидроцилиндра вертикально на раме таким образом, что точка приложения силы качания от гидроцилиндра расположена на горизонтальной оси качания кристаллизатора, и то, что качающийся стол дополнительно снабжен пакетами листовых упругих поперечных направляющих, также прикрепленными к опорной раме и разнесенными по высоте, но расположенными поперек пакетов листовых упругих продольных направляющих. Качающийся стол содержит жестко соединенный с ним легкосъемный кронштейн с пружинными блоками, который связан со штоком гидроцилиндра и центрами пролетов листовых упругих продольных направляющих. Вертикальная ось гидроцилиндра и центры пролетов всех листовых упругих продольных направляющих лежат в одной плоскости. Шток гидроцилиндра выполнен удлиненным и имеет гибкий компенсирующий участок.

Благодаря наличию этих признаков гидроцилиндр установлен вертикально в верхней части механизма качания МНЛЗ в удобном для обслуживания месте. Для исключения раскачивания кристаллизатора поперек оси разливки механизм снабжен пакетами листовых упругих поперечных направляющих.

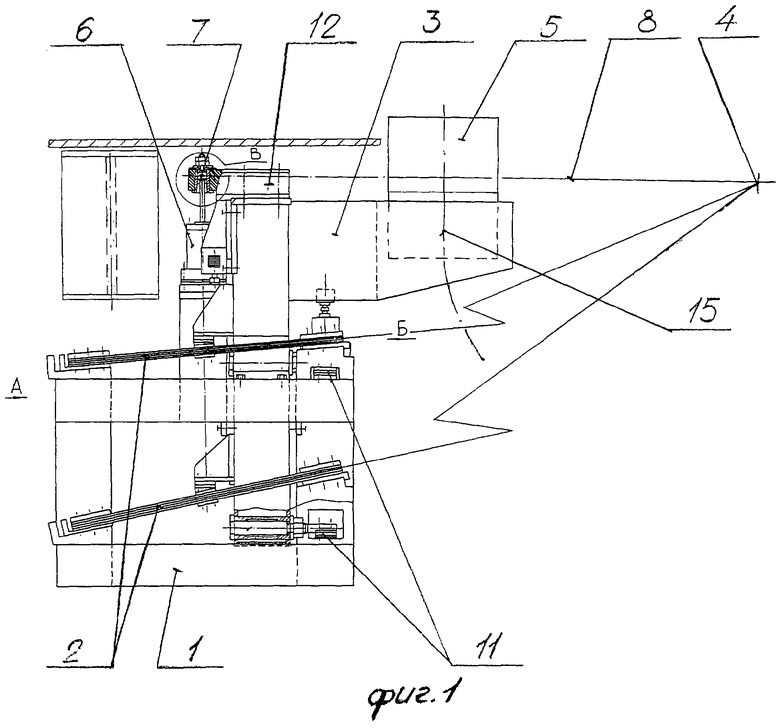

Предлагаемый механизм качания кристаллизатора машины непрерывного литья заготовок иллюстрируется чертежами, представленными на фиг.1-5.

На фиг.1 показан вид спереди механизма качания МНЛЗ;

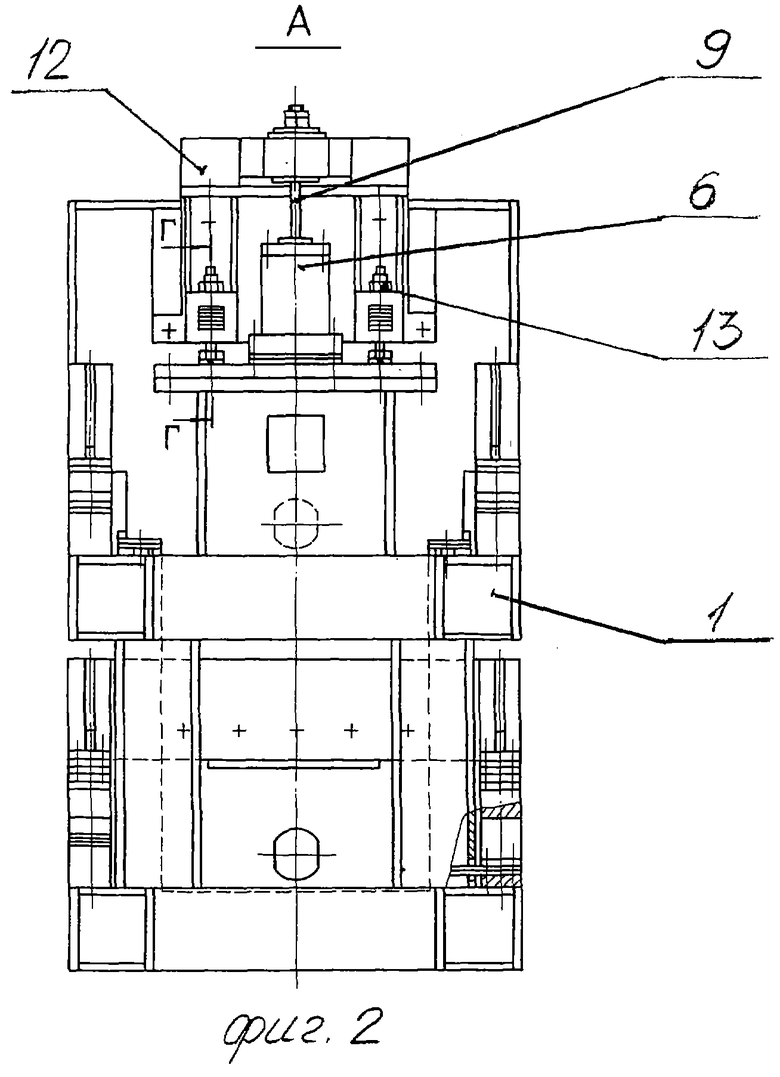

на фиг.2 - вид по стрелке А;

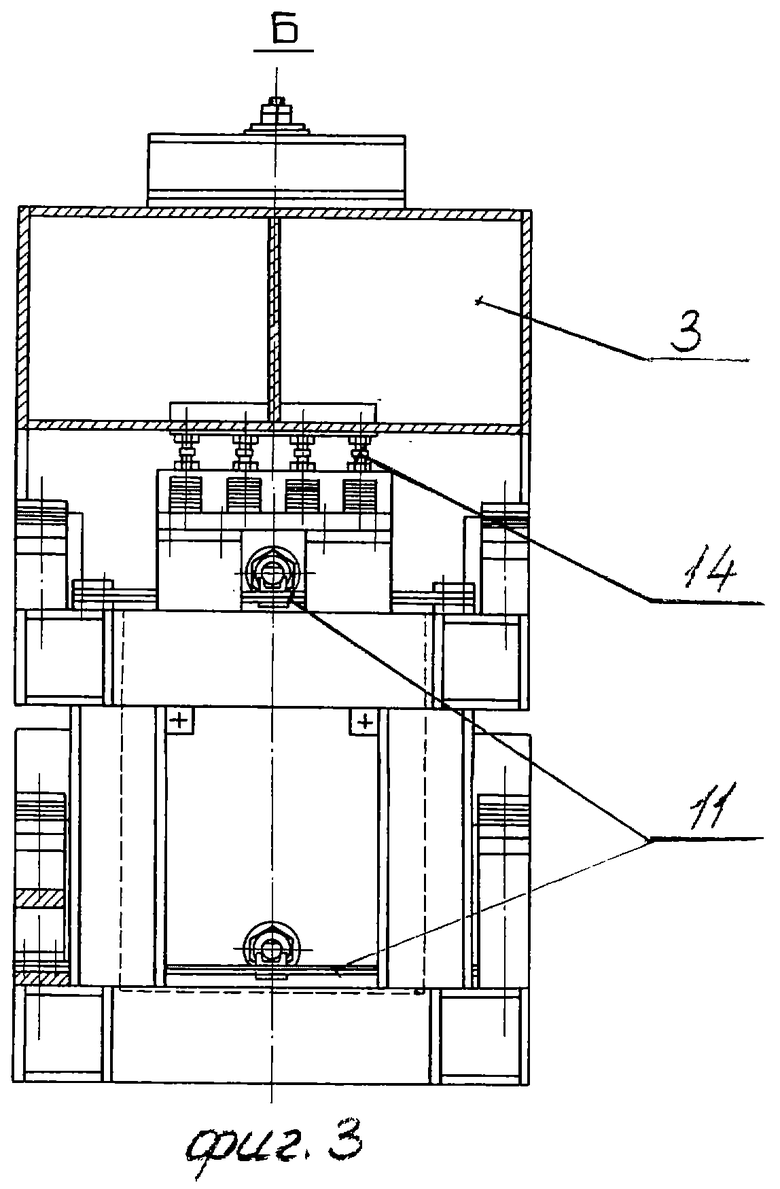

на фиг.3 - вид по стрелке Б;

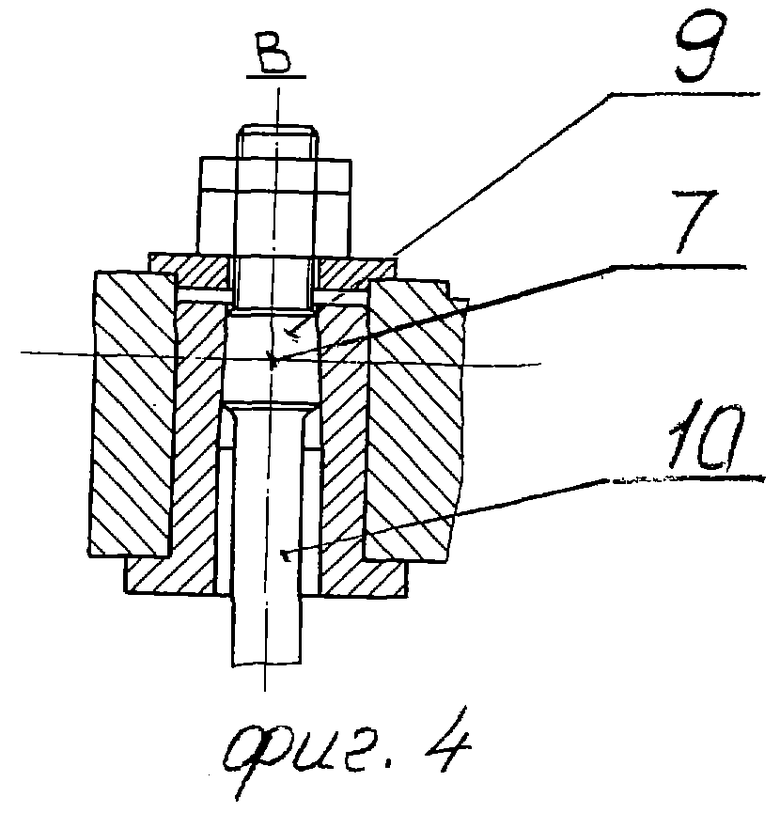

на фиг.4 - увеличенный вид присоединения штока гидроцилиндра;

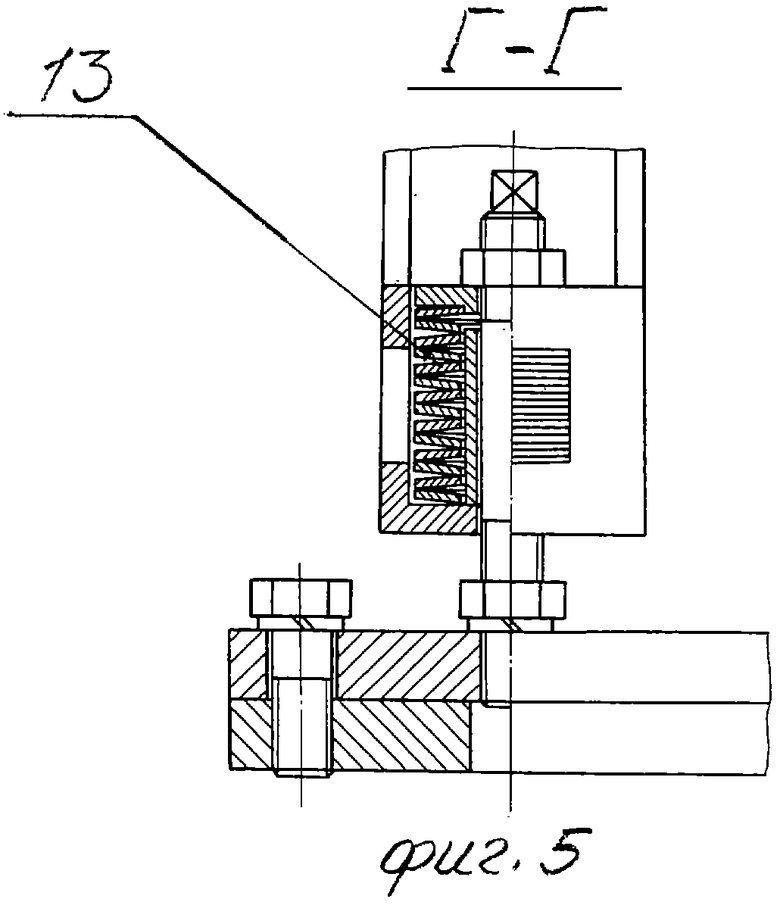

на фиг.5 - увеличенный вид пружинного блока.

Механизм качания кристаллизатора машины непрерывного литья заготовок содержит опорную раму 1, закрепленные на ней двумя концами пакеты листовых упругих продольных направляющих 2, размещенные симметрично с двух сторон относительно прикрепленного к центрам их пролетов качающегося стола 3, разнесенные двумя ярусами по высоте и имеющих продольные оси симметрии, сходящиеся к оси качания 4 кристаллизатора 5. Гидроцилиндр 6 жестко закреплен на опорной раме 1 симметрично относительно листовых упругих продольных направляющих 2 по линии перемещения качающегося стола 3. Гидроцилиндр установлен вертикально на раме таким образом, что точка 7 приложения силы качания от гидроцилиндра расположена на горизонтальной оси качания 8 кристаллизатора 5. Шток 9 гидроцилиндра соединен с качающимся столом 3 и выполнен удлиненным, имеющим гибкий компенсирующий участок 10. Качающийся стол 3 снабжен пакетами листовых упругих поперечных направляющих 11, также прикрепленными к опорной раме 1 и разнесенными по высоте, но расположенными поперек пакетов листовых упругих продольных направляющих 2. Качающийся стол содержит жестко соединенный с ним легкосъемный кронштейн 12, который связан со штоком 9 гидроцилиндра 6 и центрами пролетов листовых упругих продольных направляющих 2. Два пружинных блока 13 расположены на легкосъемном кронштейне 12 у гидроцилиндра 6 симметрично относительно кристаллизатора 5 (вид А), и четыре пружинных блока 14 размещены между опорной рамой 1 и качающимся столом 3 у кристаллизатора 5 (вид Б).

Работа механизма качания кристаллизатора машины непрерывного литья заготовок осуществляется следующим образом.

При подаче рабочей жидкости в гидроцилиндр 6, установленный на опорной раме 1, приходит в движение поршень со штоком 9, который жестко соединен с качающимся столом 3 через легкосъемный кронштейн 12. Усилием гидроцилиндра 6 приводится в движение качающийся стол 3, на котором установлен кристаллизатор 5 и который соединен с пакетами продольных 2 и поперечных 11 листовых упругих направляющих, разнесенными по высоте. Пакеты продольных листовых упругих направляющих 2 определяют направление движения кристаллизатора 5, а в сочетании с пакетами поперечных листовых упругих направляющих 11 исключают раскачивание кристаллизатора, соответственно, в направлении вдоль оси заготовки 15 и поперек нее.

Вес качающихся масс и возникающие при качании опрокидывающие моменты компенсируются системой уравновешивания, включающей в себя пружинные блоки 13, 14, расположенные у кристаллизатора 5 и непосредственно у гидроцилиндра 6.

Наиболее высокая вероятность возникновения неисправностей в механизме качания кристаллизатора относится к гидроцилиндру, поэтому к нему в предполагаемом изобретении обеспечен наиболее простой доступ.

Гидроцилиндр расположен в верхней части механизма, и обслужить его можно либо на месте, либо демонтировав вместе с легкосъемным кронштейном, отсоединяемым от качающегося стола, и с блоками пружин, расположенными у гидроцилиндра. При этом полностью исключается необходимость в демонтаже всего механизма качания как наиболее сложной и трудоемкой операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2231416C2 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2005 |

|

RU2264275C1 |

| БЛОК КРИСТАЛЛИЗАТОРА С МЕХАНИЗМОМ КАЧАНИЯ ДЛЯ МЕЛКОСОРТНЫХ МНЛЗ | 2006 |

|

RU2307001C1 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА СОРТОВЫХ И БЛЮМОВЫХ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ | 2001 |

|

RU2197357C2 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА МНЛЗ | 2004 |

|

RU2261777C1 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА | 2003 |

|

RU2243061C1 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА | 1999 |

|

RU2160650C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ С УСТРОЙСТВОМ КАЧАНИЯ | 2005 |

|

RU2376104C2 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖКИ И КАЧАНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА, В ЧАСТНОСТИ ЖИДКОГО СТАЛЬНОГО МАТЕРИАЛА | 2005 |

|

RU2346786C2 |

| УСТРОЙСТВО ДЛЯ ОПОРЫ И КАЧАНИЯ КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, В ЧАСТНОСТИ ЖИДКИХ СТАЛЬНЫХ МАТЕРИАЛОВ, И СПОСОБ МОНТАЖА ИЛИ ДЕМОНТАЖА, А ТАКЖЕ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ | 2005 |

|

RU2348483C2 |

Изобретение относится к металлургии, в частности к машинам непрерывного литья заготовок. Механизм качания кристаллизатора содержит опорную раму, закрепленные на ней двумя концами пакеты листовых упругих продольных направляющих, размещенных симметрично с двух сторон относительно прикрепленного к центрам их пролетов качающегося стола, разнесенных двумя ярусами по высоте и имеющих продольные оси симметрии, сходящиеся к оси качания кристаллизатора. Симметрично относительно листовых упругих продольных направляющих по линии перемещения качающегося стола жестко закреплен на опорной раме и установлен вертикально гидроцилиндр. Точка приложения силы качания от гидроцилиндра расположена на горизонтальной оси качания кристаллизатора. Вертикальная ось гидроцилиндра и центры пролетов всех листовых упругих продольных направляющих лежат в одной плоскости. Шток гидроцилиндра выполнен удлиненным, имеет гибкий компенсирующий участок и соединен с качающимся столом. Качающийся стол содержит жестко соединенный с ним легкосъемный кронштейн с пружинными блоками, который связан со штоком гидроцилиндра и центрами пролетов листовых упругих продольных направляющих, и снабжен листовыми упругими поперечными направляющими, прикрепленными к опорной раме, разнесенными по высоте и расположенными поперек листовых упругих продольных направляющих. Изобретение позволяет повысить точность воспроизведения заданной траектории движения, улучшить технологичность и ремонтопригодность механизма. 3 з.п. ф-лы, 5 ил.

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2231416C2 |

| Способ качания кристаллизатора машины непрерывного литья заготовок | 1978 |

|

SU722665A1 |

| Механизм качания кристаллизатора | 1990 |

|

SU1704910A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 5219029 A, 15.06.1993. | |||

Авторы

Даты

2006-08-20—Публикация

2004-10-25—Подача