Изобретение относится к металлургическому машиностроению, а именно к механизмам, используемым в машинах непрерывного литья заготовок с применением кристаллизатора.

При осуществлении разливки жидкого металла заготовку извлекают из кристаллизатора по криволинейной траектории заданной формы и размеров, при этом для исключения прилипания горячего металла к стенкам кристаллизатора последнему сообщают качательные движения.

Известен механизм качания кристаллизатора, описанный в патенте США №4456052, B 22 D 11/04, в составе которого стол кристаллизатора, опорная рама, верхние и нижние рычаги, установленные по радиусам, исходящим из центра дуги качания, и шарнирно прикрепленные одними концами к столу. Противоположные концы верхних рычагов шарнирно прикреплены к неподвижной опорной раме, а соответствующие концы нижних рычагов посредством промежуточного звена шарнирно сочлены с приводом, предназначенным для сообщения нижним рычагам возвратно-поступательного движения. Между столом и неподвижной рамой установлен гидроцилиндр, корпус которого шарнирно прикреплен к раме, а шток - шарнирно присоединен к столу. Включая гидроцилиндр, перемещают его шток на требуемую величину для того, чтобы выбрать радиальные зазоры в шарнирных узлах в направлении, совпадающем с продольной осью рычага для выведения элементов устройства в положения, обеспечивающие заданную траекторию движения кристаллизатора. При этом рычаги находятся под воздействием растягивающих усилий со стороны цилиндров. Через нижний рычаг от привода столу с кристаллизатором сообщают качательные движения, при этом стол с кристаллизатором совершает возвратно-поступательные движения по криволинейной траектории заданного радиуса, что позволяет извлекать заготовку из кристаллизатора машины непрерывного литья.

Следует отметить, что зазоры, имеющие место в направлении, перпендикулярном продольной оси рычага и имеющие тенденцию к увеличению по мере работы механизма в связи с увеличенной радиальной нагрузкой от гидроцилиндров, приводят к увеличению динамических нагрузок, интенсивному износу шарниров и, как следствие, - нарушению траектории движения стола с кристаллизатором, что отрицательно сказывается на качестве получаемых заготовок.

Недостатком описанного механизма качания кристаллизатора является неудовлетворительное качество заготовок, получаемых с его использованием.

Известен также механизм качания кристаллизатора, описанный в патенте США №5219029, B 22 D 11/04, более близкий к заявляемому решению конструктивно и принятый в качестве прототипа. Он состоит из стола кристаллизатора, верхней и нижней направляющих, каждая из которых вырезана из листовой пружинной стали. Направляющие расположены в плоскостях, образующих двугранный угол. Один конец верхней направляющей прикреплен к столу, а второй - к неподвижной раме, к которой также прикреплена обоими концами нижняя направляющая. Нижняя направляющая также прикреплена одним концом к устройству натяжения, выполненному в виде резьбовой пары винт - гайка. Устройство снабжено также кулачковым приводом качания, а нижняя направляющая в средней части соединена со столом кристаллизатора.

Перед началом работы винтовым устройством натяжения создают необходимые растягивающие усилия в нижней направляющей и включают кулачковый привод, который сообщает столу с кристаллизатором качательные движения с заданной амплитудой. Необходимую амплитуду колебания кристаллизатора, которая зависит от типоразмера заготовки, скорости вытягивания заготовки и других факторов, создают регулировкой элементов кулачкового привода. Совершая колебательные движения, стол с кристаллизатором перемещается по криволинейной траектории, на которой его удерживают верхняя и нижняя направляющие, при этом заготовку с помощью затравки извлекают из кристаллизатора и перемещают далее в зону вторичного охлаждения.

В отличие от аналога в описываемом устройстве отсутствуют шарниры в узлах, определяющих траекторию движения кристаллизатора, что позволяет получить более качественную заготовку.

Следует отметить, что в описываемой конструкции механизма качания кристаллизатора состояние растяжения в верхней упругой направляющей создается за счет веса стола с кристаллизатором. Однако при определенных условиях может возникнуть ситуация, при которой от разности сил трения корочки слитка о противоположные боковые стенки кристаллизатора может возникнуть момент сил, стремящийся повернуть стол кристаллизатора вокруг продольной оси, что приведет к потере продольной устойчивости верхней направляющей, т.е. к ее сжатию и, как следствие, - отклонению траектории движения кристаллизатора от заданной, появлению на гранях сортовой заготовки уступов, что ухудшит качество заготовок, получаемых с использованием данного механизма.

Кроме того, использование в механизме качания кристаллизатора натяжного устройства, оснащенного парой винт - гайка, допускает отклонение траектории извлечения заготовки из кристаллизатора от расчетной, например, при излишнем растяжении или при создании недостаточного растяжения нижней направляющей из-за невозможности контроля растягивающего усилия, что также отрицательно сказывается на качестве получаемых заготовок.

Таким образом, недостатком описанного механизма качания кристаллизатора является неудовлетворительное качество заготовок, получаемых с его использованием.

В основу изобретения поставлена задача создания механизма качания кристаллизатора, применение которого позволило бы получить заготовку высокого качества.

Эта задача решается за счет технического результата, который состоит в создании контролируемых растягивающих усилий в верхней и нижней направляющих механизма качания кристаллизатора в любой период его работы.

Для достижения вышеуказанного результата механизм качания кристаллизатора, включающий стол кристаллизатора, лежащие в плоскостях, образующих двугранный угол, верхнюю и нижнюю направляющие, каждая из которых одним концом прикреплена к стационарной раме, и устройство натяжения направляющих, в соответствии с изобретением устройство натяжения направляющих выполнено в виде двух симметрично установленных относительно продольной сои рамы плунжерных цилиндров, корпуса которых шарнирно присоединены к раме и жестко сочленены между собой синхронизирующим валом, а плунжеры цилиндров прикреплены к столу кристаллизатора с помощью шарниров, выполненных в виде упругих в радиальном направлении элементов, при этом цилиндры устройства натяжения размещены в биссекторной плоскости двугранного угла, в плоскостях которого расположены верхняя и нижняя направляющие.

В результате сравнительного анализа заявляемого решения и прототипа установлено, что они имеют следующие общие признаки:

- стол с кристаллизатором;

- верхняя и нижняя направляющие, лежащие в плоскостях, образующих двугранный угол;

- прикрепление верхней и нижней направляющих одними концами к стационарной раме;

- устройство натяжения направляющих;

и отличительные признаки:

- выполнение устройства натяжения направляющих в виде двух симметрично установленных относительно продольной оси рамы плунжерных цилиндров, корпуса которых шарнирно присоединены к раме и жестко сочленены между собой синхронизирующим валом, а плунжеры цилиндров прикреплены к столу кристаллизатора с помощью шарниров, выполненных в виде упругих в радиальном направлении элементов, при этом цилиндры устройства натяжения размещены в биссекторной плоскости двугранного угла, в плоскостях которого расположены верхняя и нижняя направляющие.

Таким образом, заявляемый механизм качания кристаллизатора имеет новые формы выполнения узлов, новые связи между узлами и деталями.

Между отличительными признаками и достигаемым техническим результатом имеется причинно-следственная связь.

Благодаря выполнению устройства натяжения направляющих в виде двух симметрично установленных относительно продольной оси рамы плунжерных цилиндров, корпуса которых шарнирно присоединены к раме и жестко сочленены между собой синхронизирующим валом, а плунжеры цилиндров прикреплены к столу кристаллизатора с помощью шарниров и размещению цилиндров устройства натяжения в биссекторной плоскости двугранного, в плоскостях которого расположены верхняя и нижняя направляющие, стало возможным прилагать одновременно к верхней и нижней направляющим одинаковые растягивающие усилия, контролируя их величины механизмами плунжерных цилиндров, и поддерживать их необходимые величины в период рабочего цикла получения заготовки, что позволяет обеспечивать жесткую привязку стола кристаллизатора к раме и совершать перемещение кристаллизатора по постоянной траектории, определяемой расчетным путем, что положительно сказывается на качестве получаемых заготовок.

Благодаря тому что шарниры крепления плунжеров выполнены в виде упругих в радиальном направлении элементов, стало возможным выводить точки шарнирного прикрепления к раме плунжеров цилиндров устройства натяжения направляющих с их траектории качания радиусом R1 на траекторию перемещения стола с кристаллизатором радиуса R2 во время совершения кристаллизатором качательного движения, что позволяет всем точкам, принадлежащим столу, перемещаться по требуемой траектории, что способствует получению качественной заготовки.

Таким образом, использование описанной конструкции механизма качания кристаллизатора в машине непрерывного литья заготовок позволит получить качественные заготовки.

Исключение из вышеуказанной совокупности отличительных признаков хотя бы одного из них не обеспечивает решения поставленной задачи.

Заявляемое техническое решение не известно из уровня техники, поэтому оно является новым.

Заявляемое техническое решение имеет изобретательский уровень, потому что предлагаемое выполнение механизма качания кристаллизатора для специалиста не является очевидным из уровня техники.

Заявляемое решение промышленно применимо потому, что его техническое и технологическое исполнение не представляет сложностей. С использованием этого решения выполнен технический проект для Молдавского металлургического завода.

Таким образом, предлагаемому техническому решению может быть предоставлена правовая охрана, потому что оно является новым, имеет изобретательский уровень и промышленно применимо, что соответствует всем критериям изобретения.

Изобретения поясняется чертежами, на которых изображено следующее:

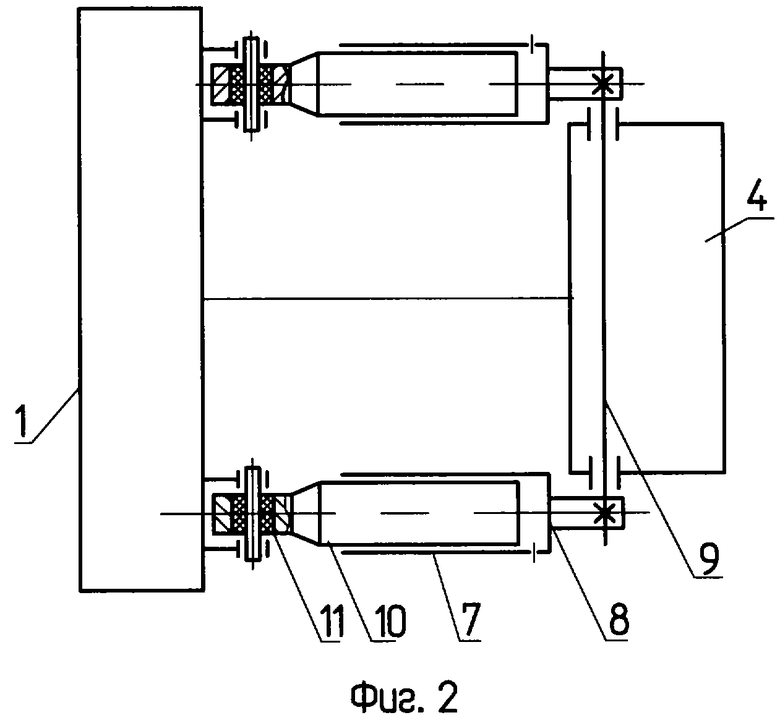

фиг.1 - главный вид механизма качания кристаллизатора;

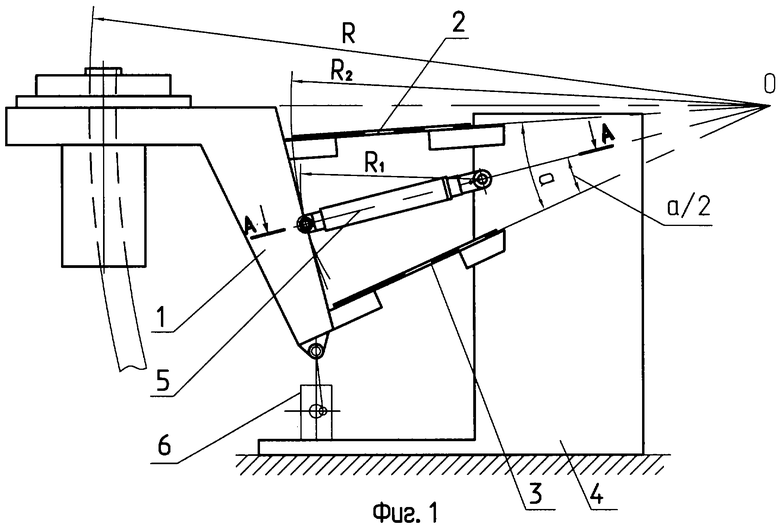

фиг.2 - разрез А-А по фиг.1.

Механизм качания кристаллизатора машины непрерывного литья заготовок содержит стол кристаллизатора 1, верхние 2 и нижние 3 направляющие, неподвижную внешнюю опору 4, устройство для натяжения 5 направляющих 2 и 3 и привод 6 качания стола кристаллизатора 1 может быть выполнен, например, в виде эксцентрикового механизма или гидравлического цилиндра. Верхние 2 и нижние 3 направляющие изготовлены в виде пластин, вырезанных из листовой стали. Устройство для натяжения 5 направляющих 2 и 3 расположено в биссекторной плоскости двугранного угла, образованного плоскостями, в которых расположены направляющие 2 и 3. Одни концы верхних 2 и нижних 3 направляющих прикреплены к столу кристаллизатора 1, а другие их концы сочленены с неподвижной опорой 4.

Устройство для натяжения направляющих 2 и 3 состоит из двух плунжерных гидроцилиндров 7. Корпус 8 каждого цилиндра жестко закреплен на валу 9. Плунжер 10 каждого цилиндра 7 прикреплен шарниром 11 к столу кристаллизатора 1.Устройство натяжения 5 направляющих 2 и 3 расположено в биссекторной плоскости двугранного угла, образованного плоскостями, в которых расположены направляющие 2 и 3.

Так как центр шарнира 11 расположен на дуге радиуса R1, а центр сопряженной с шарниром 11 поверхности стола кристаллизатора 1 расположен на дуге R2, то их координаты не совпадают. Ввиду того что отношение амплитуды качания стола к радиусу литейной дуги находится в пределах от 1/600 до 1/1000, эта разница составляет около 0,1 мм. Для компенсации разницы траекторий движения стола и шарнира каждый из шарниров 11 выполнен в виде упругой втулки, размещенной на оси.

Механизм качания кристаллизатора работает следующим образом.

Привод качания 6 сообщает столу кристаллизатора 1 колебательное движение, частота и амплитуда которого обусловлены технологическим процессом, и совершается оно по дуге радиуса R, исходящего из центра О. При этом верхние 2 и нижние 3 направляющие расположены по соответствующим радиусам, исходящим из центра О.

Перед пуском механизма в работу в полости цилиндров 7 устройства натяжения 5 подают рабочую жидкость под давлением, обеспечивающим растягивающие силы в направляющих 2 и 3 в любом положении стола кристаллизатора, и контролируют их величину механизмами гидроцилиндров.

Так как корпус 8 каждого цилиндра жестко закреплен на синхронизирующем валу 9, а плунжер 10 каждого цилиндра 7 прикреплен шарниром 11 к столу кристаллизатора 1, то движение шарниров происходит одновременно независимо от соотношения сил трения на противоположных боковых стенках кристаллизатора и, соответственно, стол кристаллизатора 1 не поворачивается вокруг продольной оси, а совершает движения по дуге, максимально приближенной к расчетной теоретической дуге. В случае если контролирующая аппаратура дает сигнал об изменении растягивающих усилий в направляющих 2 и 3, изменяя давление в цилиндрах 7, достигают требуемой величины усилий в направляющих 2 и 3.

Из всего вышеизложенного видно, что выполнение механизма качания кристаллизатора в соответствии с формулой изобретения позволяет столу с кристаллизатором выполнять колебательные движения по криволинейной траектории заданного радиуса за счет поддержания в принудительном контролируемом упругом состоянии направляющих механизма и удержания шарнирных соединений плунжеров цилиндров устройства натяжения на этой траектории, что позволяет получать заготовки высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2005 |

|

RU2264275C1 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2002 |

|

RU2231416C2 |

| СПОСОБ ДОБЫЧИ НЕФТИ С ИСПОЛЬЗОВАНИЕМ ШТАНГОВОГО ГЛУБИННОГО НАСОСА И СТАНОК-КАЧАЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2381383C1 |

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2281833C2 |

| СЕКЦИЯ РОЛИКОВАЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ СЛЯБОВЫХ ЗАГОТОВОК | 2007 |

|

RU2350426C1 |

| Робот к листоштамповочному прессу | 1976 |

|

SU565818A1 |

| Машина для двусторонней гибки кромок панелей | 1987 |

|

SU1579602A1 |

| Гидравлический пресс | 1981 |

|

SU963881A1 |

| Шпалооправочный станок | 1975 |

|

SU549338A1 |

| ПОДЪЕМНО-КАЧАЮЩИЙСЯ СТОЛ | 1992 |

|

RU2040986C1 |

Изобретение относится к области металлургии, а именно - к механизмам качания кристаллизатора машины непрерывного литья заготовок. Технический результат - получение заготовки высокого качества за счет создания контролируемых растягивающих усилий в верхней и нижней направляющих механизма качания в любой период работы кристаллизатора. Механизм качания кристаллизатора содержит стол кристаллизатора, лежащие в плоскостях, образующих двугранный угол, верхнюю и нижнюю направляющие, каждая из которых прикреплена одним концом к стационарной раме, и устройство натяжения направляющих, выполненное в виде двух симметрично установленных относительно продольной оси рамы плунжерных цилиндров. Корпуса цилиндров шарнирно присоединены к раме и жестко сочленены между собой синхронизирующим валом. Плунжеры цилиндров прикреплены к столу кристаллизатора с помощью шарниров, выполненных в виде упругих в радиальном направлении элементов. Цилиндры устройства натяжения размещены в биссекторной плоскости двугранного угла, в плоскостях которого расположены верхняя и нижняя направляющие. 2 ил.

Механизм качания кристаллизатора, включающий стол кристаллизатора, лежащие в плоскостях, образующих двугранный угол, верхнюю и нижнюю направляющие, каждая из которых прикреплена одним концом к стационарной раме, и устройство натяжения направляющих, отличающийся тем, что устройство натяжения направляющих выполнено в виде двух симметрично установленных относительно продольной оси рамы плунжерных цилиндров, корпуса которых шарнирно присоединены к раме и жестко сочленены между собой синхронизирующим валом, а плунжеры цилиндров прикреплены к столу кристаллизатора с помощью шарниров, выполненных в виде упругих в радиальном направлении элементов, при этом цилиндры устройства натяжения размещены в биссекторной плоскости двугранного угла, в плоскостях которого расположены верхняя и нижняя направляющие.

| US 5219029 A, 15.06.1993 | |||

| МЕХАНИЗМ КАЧАНИЯ КРИСТАЛЛИЗАТОРА СОРТОВЫХ И БЛЮМОВЫХ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ | 2001 |

|

RU2197357C2 |

| Механизм качания кристаллизатора | 1989 |

|

SU1692723A1 |

| US 4456052A, 26.06.1984 | |||

| Механизм качания кристаллизатора | 1968 |

|

SU339102A1 |

| DE 3403598A, 08.08.1985. | |||

Авторы

Даты

2004-12-27—Публикация

2003-12-16—Подача