Настоящее изобретение относится к строительному материалу, в частности к штукатурным плитам, которые широко используются в качестве материала для внутренних работ, а также к способу их производства. Более конкретно настоящее изобретение относится к штукатурной плите с многослойным гипсовым сердечником, включающим бумагу-основу для штукатурной плиты, обладающий большой плотностью слой, прилегающий к бумаге-основе для штукатурной плиты, и центральную часть, выполненную из обладающего низкой плотностью ячеистого гипса, а также обладающие большой плотностью краевые части, площадь которых равна или же меньше чем у определенных участков краевых частей с обеих сторон штукатурной плиты, а также к способу ее производства.

Штукатурные плиты находят широкое применение в качестве строительного материала для внутренних работ благодаря своей огнестойкости, звукоизолирующим свойствам, обрабатываемости и экономичности. Штукатурной плитой является объект в виде плиты, в котором сердечник на основе гипса (гипсовый сердечник) покрыт бумагой-основой для штукатурной плиты (упоминается просто как бумага-основа). Обычно штукатурную плиту производят в ходе следующих операций (1)-(5).

(1) Обожженный гипс, связующее, ускоритель связывания, пену и другие добавки, а также воду замешивают в смесителе для получения раствора из обожженного гипса (который далее обозначается просто как раствор).

(2) В то время как гипсовый раствор наносят на нижнюю сторону (со стороны передней поверхности) бумаги-основы (бумаги-основы, покрывающей переднюю поверхность), размещенной и перемещающейся на длинной движущейся ленте, причем противоположные части бумаги-основы, покрывающей переднюю поверхность, завернуты таким образом, что края этих частей достигают стороны задней поверхности штукатурной плиты.

(3) На стороне задней поверхности штукатурной плиты края другой бумаги-основы верхней стороны (бумаги-основы, покрывающей заднюю поверхность) взаимно перекрываются с завернутыми краями бумаги-основы, покрывающей переднюю поверхность, где на края бумаги-основы, покрывающей заднюю поверхность, наносят клей.

(4) Раствор, нанесенный на бумагу-основу, покрывающую переднюю поверхность и бумагу-основу, покрывающую заднюю поверхность, и накрытый ими, пропускается через формовочную машину, в которой ему придается форма плиты.

(5) После затвердевания раствора затвердевшую штукатурную плиту подвергают предварительной резке, подвергают принудительной сушке и режут на заданные размеры.

В качестве типичной бумаги-основы для штукатурной плиты предлагается бумага-основа, покрывающая переднюю сторону и расположенная на одной из поверхностей гипсовой сердцевины, и бумага-основа, покрывающая заднюю сторону и расположенная на противоположной поверхности гипсовой сердцевины. Бумага, покрывающая переднюю поверхность, покрывает противоположные боковые поверхности гипсовой сердцевины, и края бумаги-основы, покрывающей переднюю поверхность, склеены с краями бумаги-основы, покрывающей заднюю поверхность.

Для снижения веса сердцевины обычно изготавливают ячеистую пористую гипсовую сердцевину путем введения в нее пены. Например, ячеистую пористую гипсовую сердцевину изготавливают путем добавления в гипсовый раствор пенообразователя.

Однако сердцевина, образуемая только вспененным гипсом, имеет два недостатка. Во-первых, затвердевшая ячеистая пористая гипсовая сердцевина является относительно хрупкой, и ячеистая пористая сердцевина легко растрескивается и разрушается при вбивании в ячеистую пористую гипсовую сердцевину гвоздей в процессе строительства. Применяемый здесь термин "гвоздь" означает деталь, предназначенную для удержания штукатурной плиты на элементе конструкции, включая не только гвоздь, применяемый для крепления штукатурной плиты к деревянной подложке при строительстве здания, но и крепежный винт (или винтовую резьбу), применяемый для крепления штукатурной плиты к металлической подложке (шпилька). Во-вторых, ячеистая пористая гипсовая сердцевина недостаточно сцепляется с бумагой-основой.

Рассматривая такие проблемы, в выложенной японской патентной заявке №4-505601 описана штукатурная плита, отличающаяся тем, что на бумагу-основу наносится и высушивается отдельный вспененный раствор, содержащий сравнительно "более легко разрушаемую пену" по сравнению с пеной в обычном вспененном растворе, между бумагой-основой и поверхностью гипсовой сердцевины образуется поверхность раздела, содержащая волокна, источником которых является бумага-основа, и гипс, источником которого является гипсовая сердцевина, а также включается слой, не содержащий волокон, прилегающий к поверхности раздела и по существу параллельный ей, причем указанный слой включает в себя гипс, имеющий меньше пор и обладающий более высокой плотностью, чем в центральных частях гипсовой сердцевины, а центральная часть гипсовой сердцевины содержит многослойный сердечник со множеством равномерно распределенных по нему изолированных пор в количестве 1705 или меньше на квадратный сантиметр.

Согласно обычным техническим решениям, дефект "отделения", при котором бумага на одной из поверхностей штукатурной плиты легко отслаивается от штукатурной плиты, может быть в значительной степени устранен посредством тонкого слоя, прилегающего к этой бумаге и не содержащего волокон бумаги, а прочность штукатурной плиты может быть значительно снижена за счет образования пор, более крупных и в меньшем количестве, чем обычные поры в затвердевшей штукатурной плите.

Кроме того, для улучшения возможностей склеивания, например, гипсовой сердцевины и бумаги-основы, в патенте Великобритании №741140 описана техника формовки штукатурной плиты путем равномерного нанесения посредством валка тонкого слоя раствора большой плотности, не содержащего пены, на клейкую поверхность бумаги-основы с последующим нанесением на раствор большой плотности раствора низкой плотности, содержащего пену, и наложением на раствор низкой плотности бумаги-основы или наложением другой бумаги-основы, на которую равномерно нанесен посредством валка тонкий слой раствора большой плотности.

Кроме того, в выложенной японской патентной заявке №5-148001 описан способ формовки штукатурной плиты путем подачи раствора большой плотности, включающего в себя адгезив, между распределительным валком и натяжным валком, передавая раствор, прилипший к поверхности распределительного валка, на клейкую поверхность бумаги-основы таким образом, чтобы получить тонкий пласт гипса на клейкой поверхности, и подачи на пласт гипса раствора низкой плотности, содержащего пену.

Далее в качестве важного фактора производства в отношении адгезии штукатурной плиты рассматривается высушивание штукатурной плиты. То есть в том, что касается процесса принудительной сушки штукатурной плиты, скорость сушки боковой кромочной части или участка боковой кромочной части штукатурной плиты сравнительно выше, чем скорость сушки центральной части штукатурной плиты. По этой причине в боковой кромочной части или на участке боковой кромочной части легко возникает снижение прочности и нарушение адгезии (то есть высушивание), связанное с избыточной сушкой.

В качестве способа предупреждения высушивания, например, в патенте США №2762738 описана техника предупреждения высушивания путем подачи раствора большой плотности из вспомогательных смесителей, размещенных над обоими краями бумаги-основы, покрывающей переднюю поверхность, соответственно на боковые кромочные части раствора, поступающего из главного смесителя на бумагу-основу, покрывающую переднюю поверхность, таким образом, чтобы сформировать штукатурную плиту, и доводя плотность сердцевины на обеих боковых кромочных частях штукатурной плиты до значения более высокого, чем плотность в центральной части.

Аналогичным образом в выложенной японской патентной заявке №9-511702 описано устройство, предназначенное для формирования покрытия и боковых кромочных частей из обладающего сравнительно большой плотностью гипсового раствора на покрывающей бумаге-основе посредством наносящего покрытие валка, вращающегося в направлении, противоположном направлению движения покрывающей бумаги-основы, и с последующим формированием сердцевины, включающей в себя обладающий сравнительно низкой плотностью раствор, между краевыми частями покрытия.

Длина валика для нанесения покрытия в осевом направлении меньше ширины покрывающей бумаги-основы. Соответственно покрывающая бумага-основа нормальной ширины простирается за концы валика для нанесения покрытия, и часть раствора протекает рядом с обоими концами валика для нанесения покрытия на края или за пределы покрывающей бумаги-основы. Бумага основы с покрывающей ее пленкой передается на настил, расположенный вдоль линии транспортировки бумаги-основы, и на края покрывающей бумаги льют дополнительный раствор большой плотности для формирования жесткой кромочной части (твердой кромки). Устройство для формирования сердцевины снабжено средством для подачи гипса сравнительно низкой плотности между боковыми кромочными частями на покрытии.

Однако в отношении штукатурной плиты, включающей в себя многослойную сердцевину, сформированную из единого пенистого раствора и описанную в выложенной японской патентной заявке №4-505601, гипс почти никогда или никогда не прилипает к бумаге-основе из-за недостаточной плотности и явления высушивания в боковых кромочных частях штукатурной плиты в процессе формирования штукатурной плиты и последующей принудительной сушки, так что возможно появление такого дефекта, как отсутствие бумаги-основы на штукатурной панели. Для уменьшения высушивания, например, как описано в выложенной японской патентной заявке №11-501002, предлагается другой способ приготовления другого раствора, обладающего большой плотностью, и нанесения его на боковые кромочные части штукатурной плиты таким образом, чтобы сформовать штукатурную плиту. В этом случае участок боковой кромочной части, образованный раствором большой плотности, становится слишком велик. Соответственно при вбивании гвоздей в штукатурную плиту в процессе строительных работ пригодность к обработке и/или последующей отделке может иметь недостаток, заключающийся в невозможности для гвоздя войти на достаточную глубину в штукатурную плиту, или же гвоздь может войти, а шляпка гвоздя будет выступать по линии крепления гвоздями вдоль боковых кромочных частей штукатурной плиты в продольных направлениях.

При обычной технике, описанной в патенте Великобритании №741140 и в выложенной японской патентной заявке №5-148001, гипс, не содержащий пены, может оказаться слишком твердым для того, чтобы быть практически пригодным как оптимальный материал для штукатурной плиты. Кроме того, в валковом устройстве для нанесения покрытия, которое применяется со способом изготовления таких штукатурных панелей, поскольку направление вращения распределительного валка совпадает с направлением перемещения бумаги-основы, раствор, распределяемый валком, имеет тенденцию к налипанию на поверхность валка из-за липкости раствора. В результате толщина плохо наложенного слоя раствора не является постоянной в направлении перемещения бумаги-основы. Кроме того, поскольку раствор, прилипающий к поверхности распределительного валка, относится к числу схватывающихся в ходе химической реакции, при которой обожженный гипс в качестве основного компонента входит в контакт с водой, раствор затвердевает последовательно и зазор между распределительным валком и опорным валком становится уже при вращении распределительного валка. В результате уменьшается количество раствора, нанесенного на поверхность распределительного валка и транспортируемого, так что толщина нанесенного тонким слоем раствора варьируется со временем, не будучи постоянной. С другой стороны, после нанесения раствора даже в случае размещения от края до края всего валка пластины для удаления комков, предназначенной для удаления остатков раствора с поверхности валка, причем удаленный раствор падает с пластины для удаления комков на поверхность нанесенного тонким слоем раствора, в результате чего оказывается затруднительным получить слой раствора одинаковой толщины. Кроме того, поскольку раствор, прилипший к боковой и другим поверхностям валка, затвердевает и нарастает так, что приходит в соприкосновение с бумагой-основой, раствор начинает рвать бумагу-основу и т.д. В результате возникает необходимость в остановке производственной линии.

Кроме того, при обычном техническом решении, описанном в патенте США №2762738, когда растворы, обладающие низкой плотностью и большой плотностью, приготовляют по отдельности в главном смесителе и во вспомогательном смесителе для нанесения их на центральную часть и на края соответственно, технологический процесс и управление процессом производства штукатурных плит являются громоздкими и сложными, а размеры твердой кромочной части изготовленной штукатурной плиты контролируются в недостаточной степени.

Аналогичным образом при обычном техническом решении, описанном в патенте Великобритании №74110 и в выложенной японской патентной заявке №5-148001, из-за использования в дополнение к главному смесителю двух смесителей раствора для приготовления растворов для нанесения покрытий на две бумаги-основы требуется такая компоновка оборудования, при которой управление смесителями становится затруднительным. Кроме того, в последней патентной заявке описано комбинирование сердцевины из раствора с бумагой-основой путем приклеивания гипсового раствора большой плотности, в особенности раствора, содержащего связующее, такое как крахмал и т.д., на бумагу-основу посредством малярного валика. Однако здесь отсутствует описание проблем, связанных с высушиванием и твердой кромкой.

Кроме того, раствор в главном смесителе, применяемом в устройстве, описанном в выложенной японской патентной заявке №9-511702, содержит гипс, воду, формовочное средство, стабилизатор и т.д., и имеет химический состав, позволяющий образовать гипсовый раствор с относительно низкой плотностью. Кроме того, почти все пузырьки воздуха, содержащиеся в растворе, залитом в нанесенное валком покрытие, удаляются за счет подачи вспененного раствора из главного смесителя по трубопроводу в скоростной взбиватель пены и перемешивания этого раствора посредством быстро вращающейся лопасти скоростного взбивателя. Таким образом, раствор, нанесенный на покрытие или на края покрытия бумаги-основы, является раствором, обладающим сравнительно большой плотностью. Соответственно, в первую очередь для формирования единого вспененного раствора, поскольку раствор обожженного гипса и пена сильно перемешиваются в смесителе и этот обычный технологический процесс создает проблему потери пены и неоднородности размеров воздушных пузырьков и пор. Кроме того, поскольку возможности обеспенивания скоростного взбивателя ограничены, трудно непрерывно и стабильно получать раствор нужной большой плотности. Кроме того, пена, удаленная из раствора, пошедшего на покрытие, просто теряется, и пенообразователь, а также трудозатраты на формирование пены также теряются. Кроме того, поскольку дополнительный раствор большой плотности (раствор для твердых кромок) наносят по трубопроводу на края покрывающего листа (бумаги-основы), на которые распределительным валком уже нанесено покрытие из раствора, легко могут возникнуть такие проблемы как трудность контролирования размеров твердой кромочной части и трудность вбивания гвоздей в штукатурную плиту.

Задачей настоящего изобретения является создание легкой штукатурной плиты с ячеистой пористой гипсовой сердцевиной, обладающей превосходным сцеплением с покрывающей бумагой-основой штукатурной плиты, имеющей свободные от высушивания боковые кромочные части, вызванного принудительной сушкой во время изготовления штукатурной плиты, и не имеющей недостатков в отношении обрабатываемости и возможности вбивания гвоздей в штукатурную плиту.

Кроме того, еще одной задачей настоящего изобретения является создание способа изготовления штукатурной плиты с превосходным сцеплением ячеистой пористой гипсовой сердцевины с покрывающей бумагой-основой штукатурной плиты, не допускающего высушивание и возникновение недостатков в отношении вбивания гвоздей, с помощью которого получают однородную ячеистую пористую гипсовую сердцевину, без излишней траты пенообразователя и пены, образованной из пенообразователя, что связано с простой компоновкой устройства.

Перечисленные выше задачи достигаются с помощью штукатурной плиты, содержащей:

гипсовую сердцевину, имеющую переднюю поверхность, заднюю поверхность, две противоположные боковые поверхности и две противоположные торцевые поверхности;

покрывающую ее бумагу-основу, которая покрывает переднюю поверхность, заднюю поверхность и две противоположные боковые поверхности гипсовой сердцевины,

причем гипсовая сердцевина включает в себя:

обладающую большой плотностью твердую кромочную часть, включающую боковые поверхности покрытия бумагой-основой,

по меньшей мере одну обладающую большой плотностью часть, включающую переднюю поверхность или заднюю поверхность, покрытую бумагой-основой и имеющую плотность, по существу равную плотности обладающей большой плотностью твердой кромочной части,

центральную обладающую низкой плотностью часть, плотность которой ниже, чем плотность обладающей большой плотностью твердой кромочной части, и обладающей большой плотностью части, и которая вписана в обладающую большой плотностью твердую кромочную часть, и обладающую большой плотностью часть,

в которой обладающая большой плотностью твердая кромочная часть сформирована таким образом, чтобы не допустить включения в нее установленной позиции, в которой гвоздь, предназначенный для крепления штукатурной плиты, вбивается вдоль боковой поверхности.

В штукатурной плите обладающая большой плотностью часть может иметь толщину от 0,1 мм до 1,2 мм в направлении, перпендикулярном передней поверхности или задней поверхности.

В штукатурной плите обладающая большой плотностью твердая кромочная часть может иметь толщину не менее 0,1 мм в направлении, перпендикулярном боковой поверхности, включенной в состав обладающей большой плотностью твердой кромочной части.

В штукатурной плите обладающая большой плотностью твердая кромочная часть может иметь толщину от 0,1 мм до 15,0 мм в направлении, перпендикулярном боковой поверхности, включенной в состав обладающей большой плотностью твердой кромочной части.

Описанные задачи могут также быть достигнуты с помощью способа изготовления штукатурной плиты, содержащей:

гипсовую сердцевину, имеющую переднюю поверхность, заднюю поверхность, две противоположные боковые поверхности и две противоположные торцевые поверхности;

покрывающую переднюю поверхность бумагу-основу, которая покрывает по меньшей мере переднюю поверхность и две противоположные боковые поверхности гипсовой сердцевины;

покрывающую заднюю поверхность бумагу-основу, которая приклеивается к покрывающей переднюю поверхность бумаге-основе и покрывает заднюю поверхность гипсовой сердцевины,

в которой гипсовая сердцевина содержит обладающую большой плотностью твердую кромочную часть, включающую боковую поверхность,

причем способ включает следующие операции, на которых осуществляют:

а) загрузку обожженного гипса, воды, по меньшей мере одного вида добавок и/или примеси в ротационный смеситель дискового типа и их перемешивание для получения раствора обожженного гипса;

b) извлечение одной дозы раствора обожженного гипса из по меньшей мере одного разделительного окна, размещенного по периферийной зоне ротационного смесителя дискового типа, и использование этой одной дозы раствора в качестве раствора для нанесения на бумагу-основу, покрывающую переднюю поверхность;

c) распределение одной дозы раствора, предназначенной для нанесения на бумагу-основу, покрывающую переднюю поверхность, с помощью распределительного валка для формирования участка распределения предназначенного для нанесения раствора, при использовании не распределенных частей предназначенного для нанесения раствора по обеим сторонам участка распределения;

d) выдачу раствора обожженного гипса, остающегося в ротационном смесителе дискового типа, через раздаточную трубу, размещенную на периферийной зоне ротационного смесителя дискового типа, в раздаточное окно раздаточной трубы;

e) заливку пены в оставшийся раствор обожженного гипса через раздаточную трубу и окно для подачи пены, помещенное на раздаточной трубе, и равномерное распределение пены с целью приготовления раствора для сердцевины;

f) наложение раствора для сердечника, выданного из раздаточного окна, на раствор для нанесения, наложенный на бумагу-основу, покрывающую переднюю поверхность;

g) завертывание бумаги-основы, покрывающей переднюю поверхность, и приклеивание бумаги-основы, покрывающей заднюю поверхность, для образования пакета и последующее высушивание пакета;

в котором длина распределительного валка в осевом направлении составляет от 98% до 108% от расстояния между граничными линиями передней поверхности и боковой поверхности.

В способ изготовления штукатурной плиты может также быть включена операция наложения раствора для нанесения на бумагу-основу, покрывающую заднюю поверхность, и распределение раствора для нанесения на бумаге-основе, покрывающей заднюю поверхность, посредством распределительного валка.

В способе изготовления штукатурной плиты толщина участка распределения может составить от 0,2 мм до 1,5 мм.

В способ изготовления штукатурной плиты может также быть включена операция добавления в раствор для нанесения воды и замедлителя схватывания.

В способ изготовления штукатурной плиты может также быть включена операция добавления в раствор для нанесения пены.

В способе изготовления штукатурной плиты толщина раствора для нанесения, распределенного распределительным валком на бумаге-основе, покрывающей заднюю поверхность, может составлять от 0,2 мм до 1,5 мм.

В способ изготовления штукатурной плиты может также быть включена операция добавления в раствор для нанесения, предназначенный для наложения на бумагу-основу, покрывающую заднюю поверхность, воды и замедлителя схватывания.

В способ изготовления штукатурной плиты может также быть включена операция добавления в раствор для нанесения, предназначенный для наложения на бумагу-основу, покрывающую заднюю поверхность, пены.

Другие задачи и признаки настоящего изобретения станут более очевидными из приведенного ниже подробного описания в сочетании с прилагаемыми чертежами, на которых:

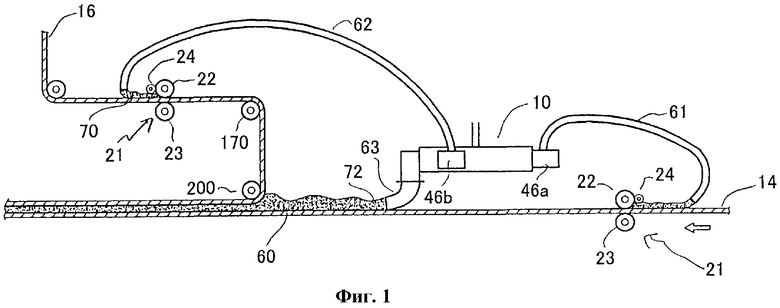

на фиг.1 показано изображение сбоку устройства для формовки штукатурной плиты согласно настоящему изобретению;

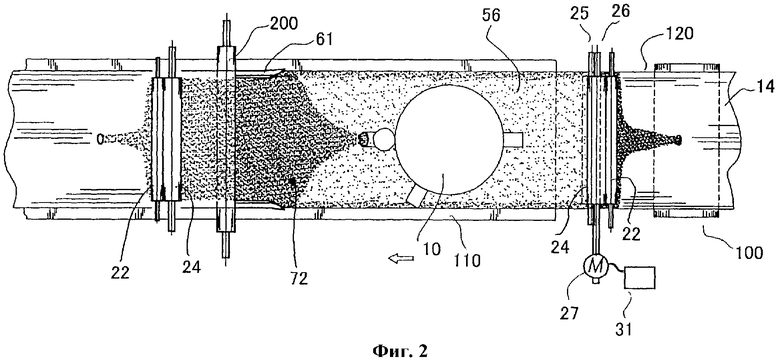

на фиг.2 показано изображение сверху устройства для формовки штукатурной плиты согласно настоящему изобретению;

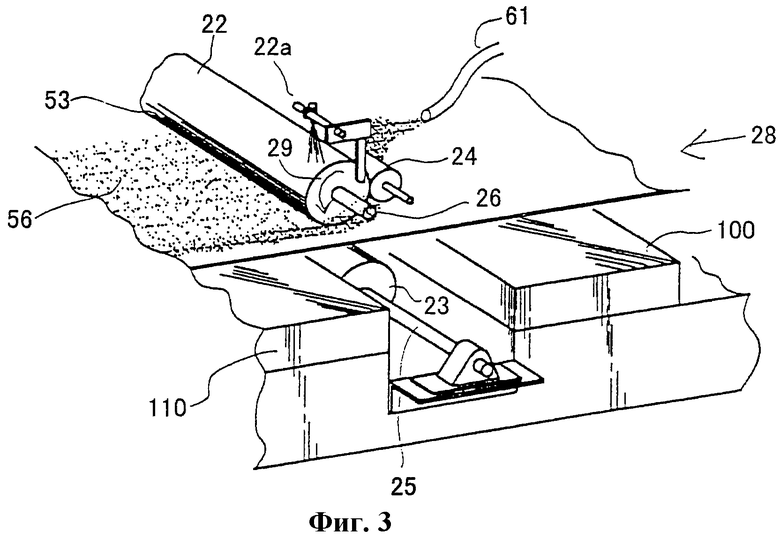

на фиг.3 показано трехмерное изображение валкового устройства для нанесения покрытия согласно настоящему изобретению;

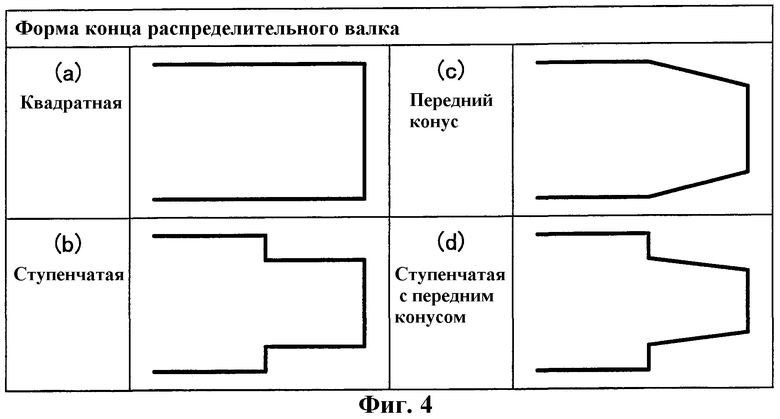

на фиг.4 показана схема, иллюстрирующая форму конца распределительного валка, применяемого согласно настоящему изобретению;

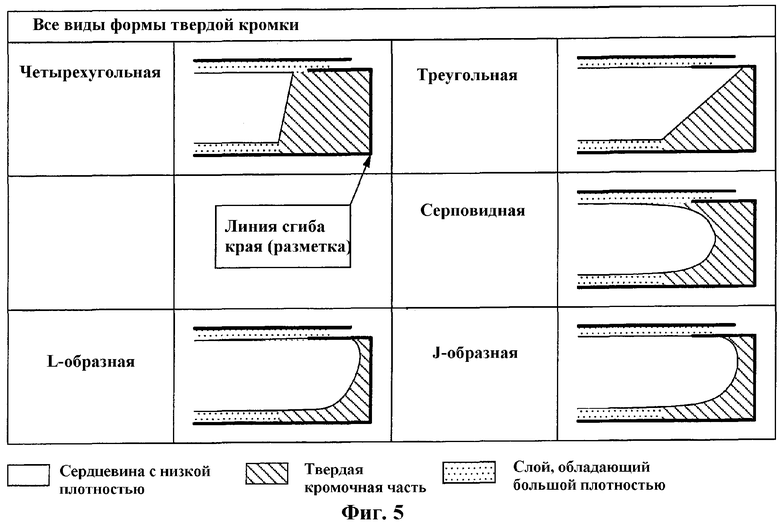

на фиг.5 показана схема, иллюстрирующая форму твердой кромочной части гипсовой плиты согласно настоящему изобретению;

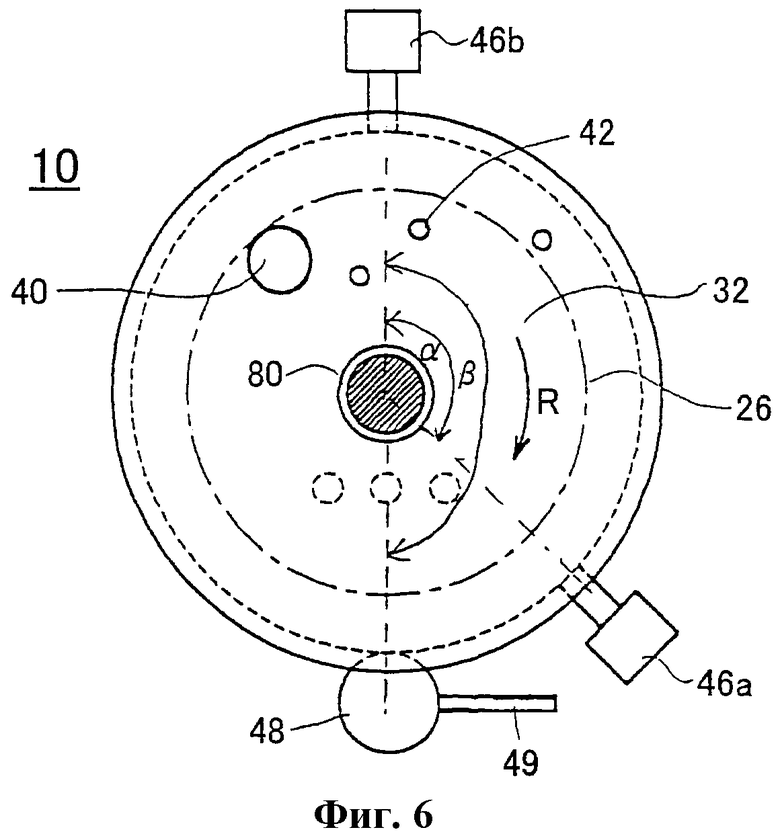

на фиг.6 показано изображение сверху смесителя, применяемого в настоящем изобретении;

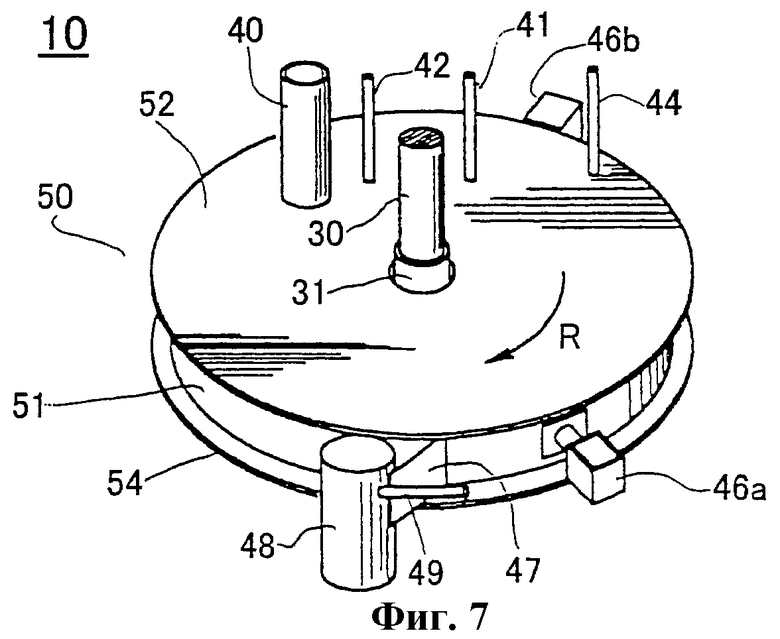

на фиг.7 показано трехмерное изображение смесителя, применяемого в настоящем изобретении;

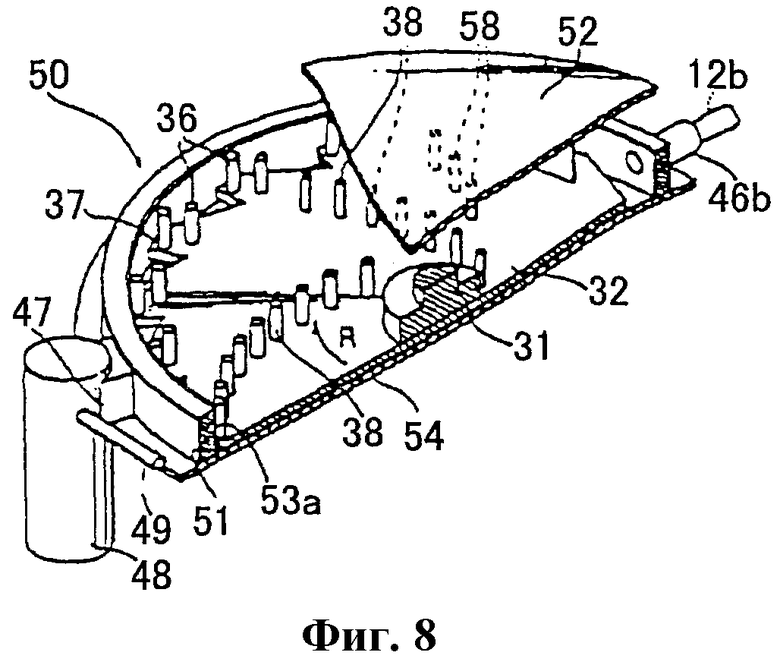

на фиг.8 показано изображение в частичном разрезе смесителя, применяемого в настоящем изобретении;

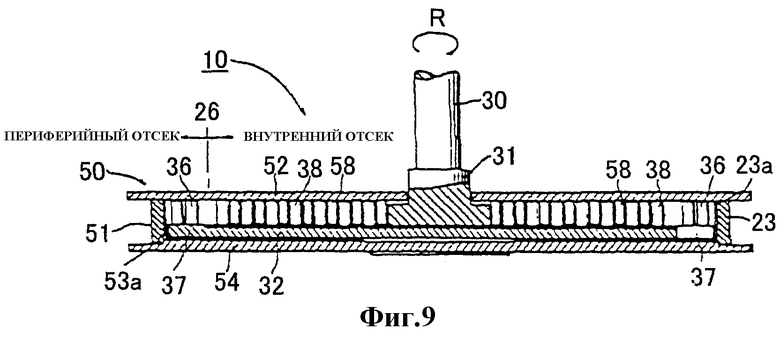

на фиг.9 показано изображение в продольном разрезе смесителя, применяемого в настоящем изобретении;

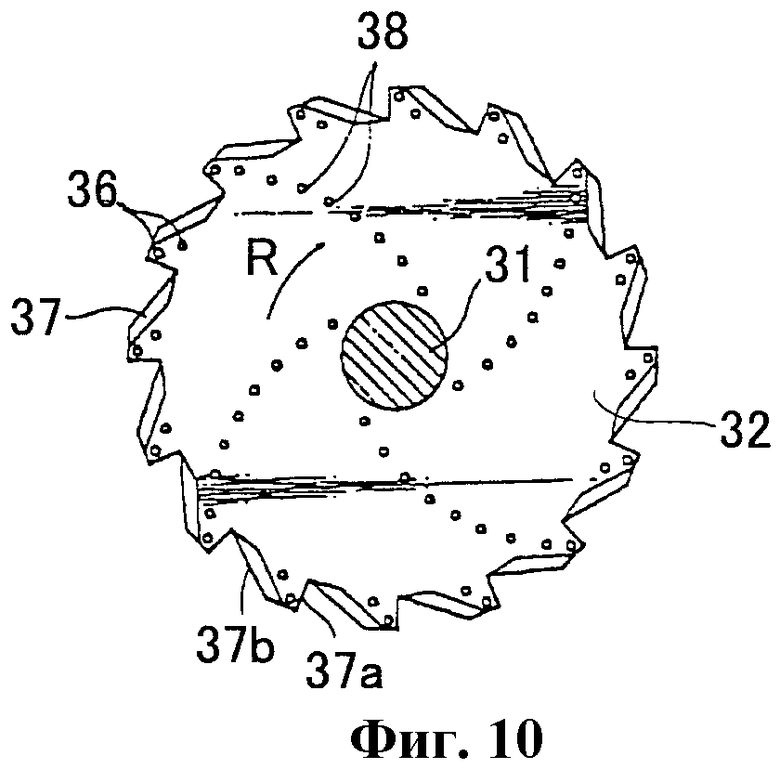

на фиг.10 показана схема, иллюстрирующая ротационный диск, работающий в смесителе, применяемом в настоящем изобретении;

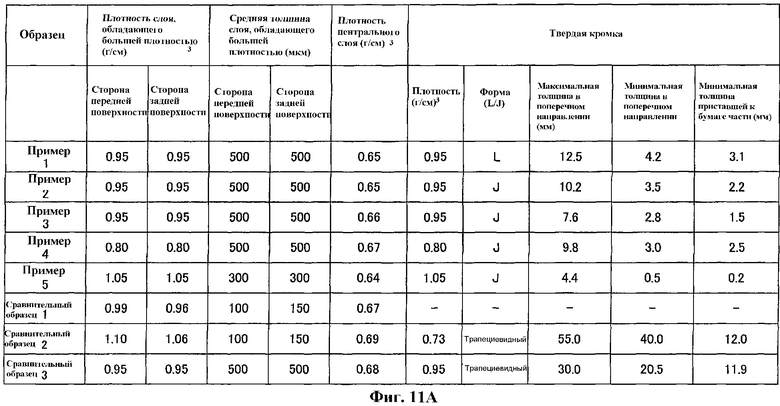

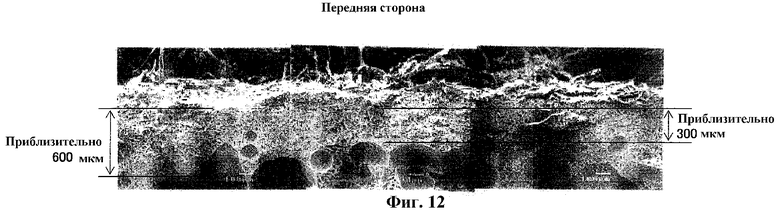

на фиг.11А и 11В приведены таблицы, показывающие характеристики штукатурных плит согласно настоящему изобретению;

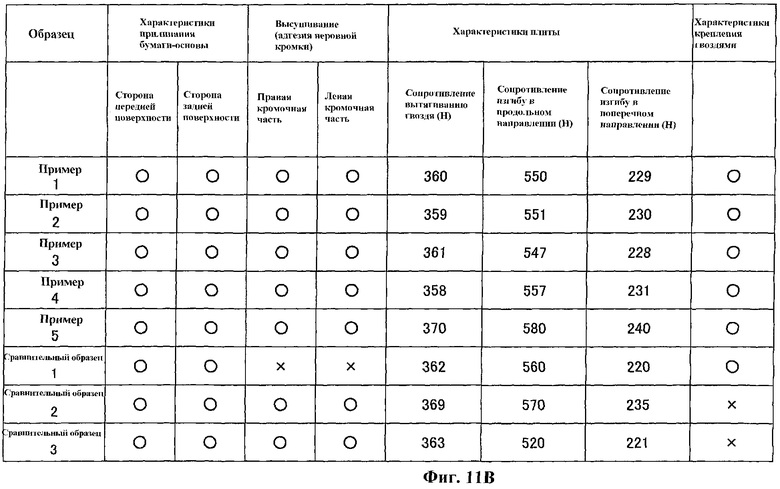

на фиг.12 показана выполненная с помощью электронного микроскопа фотография поперечного сечения обладающего большой плотностью слоя, приставшего к бумаге-основе, покрывающей переднюю поверхность возле центральной части штукатурной плиты согласно настоящему изобретению;

на фиг.13 показана фотография поперечного сечения бокового торца штукатурной плиты согласно настоящему изобретению.

Для достижения первой описанной выше задачи настоящего изобретения используют по меньшей мере два раствора, обладающие различной плотностью, и одним из этих растворов является раствор, обладающий большой плотностью, который наносится на бумагу-основу, покрывающую переднюю поверхность, распределительным валком, имеющим длину в осевом направлении, которая равна или превышает ширину между двумя линиями сгиба краев на бумаге-основе, покрывающей переднюю поверхность, ширину, которая определяет ширину штукатурной плиты. Кроме того, не распределенная часть раствора для нанесения помещается на противоположные края вдоль линий сгиба краев на поверхности бумаги-основы, покрывающей переднюю поверхность, для формирования твердой кромочной части. В данном случае объем нераспределенной части раствора для нанесения регулируют таким образом, чтобы допустить вбивание гвоздя. Затем на раствор для нанесения, наложенный на бумагу-основу, покрывающую переднюю поверхность, накладывают раствор, обладающий низкой плотностью (раствор для сердцевины). Растворы, обладающие большой и низкой плотностью, помещенные на бумаге-основе, покрывающей переднюю поверхность так, как это было описано выше, накрывают завернутой бумагой-основой, покрывающей переднюю поверхность и бумагой-основой, покрывающей заднюю поверхность, образуя пакет, а пакет подвергают принудительной сушке для получения нужной штукатурной плиты. Кроме того, желательно также перед формированием пакета наложить посредством распределительного валка, имеющего нужную осевую длину, раствор для нанесения на бумагу-основу, покрывающую заднюю поверхность. В этом случае наложение раствора для нанесения на бумагу-основу, покрывающую заднюю поверхность, сходно с наложением на бумагу-основу, покрывающую переднюю поверхность, за исключением того, что раствор для нанесения не налагают на края, уложенные внахлест.

Кроме того, для достижения второй описанной выше задачи в одном смесителе приготовляют по меньшей мере два раствора. Смеситель имеет корпус с кольцевой стенкой и двумя дисками на верхней поверхности и нижней поверхности, загрузочное окно, расположенное в центральной части верхней поверхности корпуса и предназначенное для загрузки шихты в корпус, раздаточное окно для раствора, расположенное на периферийном участке корпуса и предназначенное для непрерывной выдачи раствора из корпуса, вращающийся стол, установленный с возможностью вращения в корпусе, и ротационное приводное устройство, предназначенное для вращения вращающегося стола. Шихту загружают в корпус через каждое из загрузочных окон, взбалтывают и смешивают на вращающемся столе, сдвигают по вращающемуся столу к кольцевой стенке в радиальном направлении под воздействием центробежной силы, смешивают или не смешивают с пеной и выдают из смесителя через раздаточное окно для раствора. В периферийной части корпуса выполнено по меньшей мере одно разделительное окно, предназначенное для извлечения по меньшей мере одной дозы раствора.

В варианте реализации способа изготовления штукатурной плиты, являющегося предметом настоящего изобретения, замешанный раствор содержит обожженный гипс, воду, связующее, ускоритель схватывания, пену для снижения веса штукатурной плиты, пластификатор, замедлитель схватывания, средство подавления опрокидывания, замедлитель высушивания, водоотталкивающее средство и другие добавки, а также армирующее волокно, легковесный заполнитель и другие неорганические примеси и т.д.

В предпочтительном варианте реализации настоящего изобретения плотность раствора определяется количеством подмешиваемой воды и количеством подмешиваемой пены. Согласно конструкции смесителя, одна доза раствора может быть выдана из смесителя и применена в качестве материала для нанесения (раствор для нанесения), который накладывают на клейкую поверхность бумаги-основы для штукатурной плиты до подмешивания пены. Таким образом, в одном и том же смесителе в зависимости от необходимости можно приготовить два вида раствора, т.е. и обладающий большой плотностью раствор, который не содержит пены, и обладающий низкой плотностью раствор, который содержит пену.

В таком смесителе желательно наличие разделительного окна, предназначенного для извлечения одной дозы раствора, обладающего большой плотностью и снабженного прорезью, достигающей разделительного окна по периферийному участку корпуса смесителя. Благодаря прорези можно уменьшить или предотвратить образование комков, вызванное наличием оставшегося раствора и затвердевания оставшегося раствора, так чтобы стабильно и непрерывно подавать раствор для нанесения. В результате возникает возможность непрерывно изготавливать штукатурную плиту, являющуюся предметом настоящего изобретения. Желательно также периодически подавать чистящее средство для очистки внутри разделительного окна. Возможно использование различных средств периодической чистки, например, средство промывки водой или поршневой палец с подвижной пластиной и т.д., прикрепленные к внутренней поверхности разделительного окна, через которое вытекает раствор. Расход раствора можно быстро менять путем быстрого перемещения вперед или назад поршневого пальца или подвижной пластины. В предпочтительном варианте реализации настоящего изобретения периодическая очистка внутренней поверхности разделительного окна выполняется автоматически через заданные промежутки времени.

Кроме того, в настоящем изобретении для наложения на штукатурную плиту не распределенной части раствора необходимо также жестко контролировать количество раствора для нанесения, оказавшегося на обоих концах распределительного валка. Это означает, что количество обладающего большой плотностью раствора, извлеченного из разделительного окна, количество оборотов распределительного валка и зазор между распределительным валком и опорным валком и т.д. в любое время доводятся до оптимального значения. Кроме того, в случае необходимости оба края бумаги-основы, покрывающей переднюю поверхность, могут быть завернуты вверх таким образом, чтобы ограничить зону, по которой распределяют раствор.

Ширина участка без распределенного по нему раствора обычно составляет меньше 10 мм, предпочтительно 5 мм или меньше и, в наиболее идеальном случае, делается как можно меньше. Таким образом, раствор, обладающий большой плотностью и не содержащий пены, может использоваться в качестве раствора для нанесения путем установки сравнительно небольшой ширины участка без распределенного по нему раствора. По меньшей мере одно окно для внесения добавок размещают на разделительном окне или на раздаточной трубе для раствора, отходящей от разделительного окна к распределительному валку таким образом, чтобы приготовить раствор для нанесения путем добавления и смешивания воды и замедлителя схватывания. Принимая во внимание временной интервал, который проходит до момента, когда раствор для нанесения соприкоснется с раствором для сердцевины, можно регулировать время затвердевания раствора для нанесения. Например, в случае использования одного смесителя слив раствора для нанесения из смесителя может выполняться относительно более медленно, чем слив раствора для сердцевины. Кроме того, до тех пор, пока отделенный раствор для нанесения соприкоснется с раствором для сердцевины, требуется время для выдачи раствора для нанесения через раздаточную трубу к распределительному валку и для его наложения на бумагу-основу. Соответственно желательно, чтобы время затвердевания раствора для нанесения было более длительным, чем время затвердевания раствора для сердцевины. Кроме того, такие периоды затвердевания должны устанавливаться в зависимости от соответствующих условий изготовления штукатурной плиты.

Кроме того, в случае необходимости к раствору для нанесения можно добавить пену для регулирования плотности раствора для нанесения. В данном случае пеной является пена, произведенная из пенообразователя, а плотность и загрузку пены в раствор для нанесения можно регулировать в зависимости от желательной плотности раствора для нанесения. Желательно, чтобы плотность пены, применяемой в этом варианте реализации изобретения, равнялась или была меньше плотности пены для сердцевины, упомянутой ниже.

При подготовке раствора для нанесения, как описано выше, в случае необходимости может быть установлен вспомогательный смеситель. Вспомогательный смеситель не только целесообразен для перемешивания раствора для достижения однородности состава, но целесообразен также для регулировки плотности и контроля величины расхода раствора и, таким образом, выдачи постоянного количества раствора для нанесения при стабильном качестве. Такой вспомогательный смеситель имеет сравнительно простую конфигурацию, причем техническое обслуживание и осмотр устройства или приборов не являются неудобными и сложными.

Кроме того, не меняя поставленную задачу изготовления штукатурной плиты согласно настоящему изобретению, пена, которая применяется главным образом для регулирования плотности раствора для нанесения, может быть добавлена через окно для подачи пены, размещенное на смесителе, до выдачи раствора из смесителя.

Кроме того, окно для подачи пены располагается на раздаточном окне, предназначенном для раствора для сердцевины, или на раздаточной трубе, предназначенной для раствора для сердцевины, которая соединена с раздаточным окном, и пена для регулирования объема раствора вводится в раствор для сердцевины, выданный через раздаточное окно, через окно для подачи пены. Поскольку впрыскиванием пены для сердцевины можно управлять снаружи смесителя, загрузку пены можно уменьшить. Кроме того, окно для подачи пены может быть расположено перед раздаточным окном для раствора для сердцевины по направлению вращения смесителя и в периферийной части после разделительного окна для раствора, так чтобы вводить пену в раствор для сердцевины. Кроме того, пена может быть внесена в раствор во внутренней области смесителя без изменения задачи настоящего изобретения. В данном случае плотность внесенной пены обычно составляет от 0,01 до 0,50 г/см3. При выдачи пены через раздаточное окно пена равномерно распределяется в растворе для сердцевины. Без напрасной траты пены, для эффективного производства обладающего низкой плотностью раствора для сердцевины, в котором равномерно распределены воздушные пузырьки и поры, пену впрыскивают в поток выданного раствора. Кроме того, возможно использование обычных средств, таких как применение спирального вращения или постепенного сдвигающего усилия.

В предпочтительном варианте реализации смесителя, применяемого согласно настоящему изобретению, по периферии вращающегося стола формируется множество деталей с зубчатым профилем. Так, детали вращающегося стола с зубчатым профилем размещаются между центральной областью и кольцевой стенкой, размещенной по периферии корпуса. Обожженный гипс и компонент, который замешивается с обожженным гипсом, сдвигаются на вращающемся столе наружу в радиальном направлении под воздействием центробежной силы, при одновременном взбалтывании и перемешивании. Раствор в периферийной зоне (зона с остатками раствора), в которой остается по существу превосходно смешанный раствор, подают в раздаточные окна для раствора посредством вращающихся деталей с зубчатым профилем. Кроме того, раздаточное окно (окна) для раствора размещены на днище (нижняя пластина) или на кольцевой стенке корпуса возле зоны с остатками раствора, или же на каждой из этих деталей вместе, и количество раздаточных окон для раствора устанавливается в зависимости от задачи ее использования или особенностей конструкции. Таким образом, на корпусе может быть помещено одно или несколько раздаточных окон для раствора. Кроме того, в случае размещения раздаточного окна для раствора на днище или нижней пластине рядом с зоной с остатками раствора детали с зубчатым профилем являются необходимыми элементами вращающегося стола, в то время как при размещении раздаточного окна на кольцевой стенке без деталей с зубчатым профилем можно обойтись.

Кроме того, на верхней крышке корпуса смесителя предусмотрена перпендикулярная кольцевая разделительная стенка, доходящая почти до верхней поверхности вращающегося стола. Кольцевая разделительная стенка разделяет зону с остатками раствора, расположенную по периферии вращающегося стола, и центральную зону вращающегося стола, то есть не смешанный раствор и смешанный раствор. В результате обладающий большой плотностью однородный раствор можно наверняка получить в периферийной зоне смесителя. При выдаче полученного раствора из смесителя в трубе, соединенной с разделительным окном, устанавливают также нагнетательный или подающий насос, предназначенный для выдачи раствора на место или его подачи на место под давлением.

Кроме того, разделительное окно может быть предпочтительно расположено на участке корпуса, расположенном рядом с зоной с остатками раствора, то есть на крышке или верхней пластине, на днище или нижней пластине, или на кольцевой стенке, и количество разделительных окон не ограничивается одним и может равняться двум или более в зависимости от задачи использования конструкции или ее особенностей. Однако в случае размещения разделительного окна на днище или нижней пластине по периферии вращающегося стола необходимо разместить детали с зубчатым профилем. Раствор, извлеченный через разделительный порт, используется в качестве материала для нанесения, который накладывают на клейкую поверхность бумаги-основы.

Кроме того, в настоящем изобретении при выдаче бумаги-основы средством подачи бумаги-основы в продольном для бумаги-основы направлении распределительный валок располагается почти параллельно бумаге-основе, по направлению ширины бумаги-основы и с удалением от верхней поверхности бумаги-основы на определенное расстояние или соприкасаясь с верхней поверхностью бумаги-основы. Кроме того, используется валковое средство нанесения покрытия с опорным элементом (опорным валком), предназначенным для поддержки бумаги-основы и средства подачи бумаги-основы для выдачи бумаги-основы в продольном для бумаги-основы направлении. Кроме того, дополнительно перед распределительным валком по направлению подачи бумаги-основы размещено средство подачи раствора, предназначенное для подачи обладающего большой плотностью раствора на верхнюю поверхность и вращающееся средство привода распределительного валка, предназначенное для вращения распределительного валка в направлении, противоположном направлению подачи бумаги-основы. Таким образом достигается распределение раствора между верхней поверхностью бумаги-основы штукатурной плиты и нижним краем поверхности качения распределительного валка.

Раствор для нанесения подают по направлению подачи бумаги-основы на верхнюю поверхность бумаги-основы перед распределительным валком и раствор для нанесения пропускают через зазор определенных размеров или передают с поверхности качения распределительного валка. Таким образом, раствор для нанесения распределяют по ширине бумаги-основы так, чтобы сформировать тонкий слой раствора для нанесения. Кроме того, раствор для нанесения, который не проходит через зазор определенных размеров или трущиеся части, возвращается на сторону, расположенную по направлению подачи бумаги-основы перед распределительным валком вдоль поверхности качения за счет вращения распределительного валка в направлении, противоположном направлению подачи бумаги-основы. Кроме того, посредством распределительного валка формируется участок без распределенного по нему раствора путем регулирования количества раствора для нанесения, который подают на края бумаги-основы, расположенные за концами распределительного валка. Таким образом можно контролировать размеры боковой кромочной части и участка боковой кромочной части для придания боковой кромочной части и участку боковой кромочной части штукатурной плиты большой плотности.

Согласно способу изготовления штукатурной плиты, являющемуся предметом настоящего изобретения, раствор для нанесения накладывают на бумагу-основу, покрывающую переднюю поверхность и/или бумагу-основу, покрывающую заднюю поверхность штукатурной плиты, посредством распределительного валка, и раствор, обладающий более низкой плотностью, помещают между тонкими слоями раствора большой плотности, нанесенными на бумагу-основу, покрывающую переднюю поверхность и бумагу-основу, покрывающую заднюю поверхность, так чтобы сформировать пакет, который затем подвергается сушке. Кроме того, перед формированием пакета желательно завернуть противоположные края бумаги-основы, покрывающей переднюю поверхность, вверх в продольном направлении, так, чтобы предупредить стекание раствора с участка с не распределенным раствором на края бумаги-основы, покрывающей переднюю поверхность.

Кроме того, в случае необходимости желательно установить валок для удаления комков, расположенный параллельно распределительному валку и в соприкосновении с поверхностью качения распределительного валка. Валок для удаления комков располагается по направлению подачи бумаги-основы перед распределительным валком, и высота центра валка для удаления комков равна или меньше высоты центра распределительного валка. Таким образом можно не допустить сохранения раствора на поверхности распределительного валка в направлении вращения с места соприкосновения распределительного валка и валка для удаления комков. Кроме того, не допускается изменение толщины по направлению подачи бумаги-основы и зависящее от времени изменение тонкого слоя раствора, обеспечивая равномерность толщины тонкого слоя раствора. В результате можно улучшить характеристики сцепления между гипсовой сердцевиной и бумагой-основой.

Желательно, чтобы валок для удаления комков имел также вращающееся приводное средство для валка для удаления комков, предназначенное для вращения валка для удаления комков в направлении, противоположном направлению вращения распределительного валка и со скоростью вращения валка для удаления комков, которая равна или меньше скорости вращения распределительного валка. Кроме того, желательно, чтобы длина распределительного валка и валка для удаления комков в продольном направлении была одинаковой, а также чтобы была дополнительно включена пластина для удаления комков, расположенная в соприкосновении с трущимися деталями соответствующих концов распределительного валка и валка для удаления комков. Кроме того, желательно, чтобы твердость поверхности качения распределительного валка была выше твердости поверхности качения валка для удаления комков и твердости опорной поверхности несущего элемента.

Толщина слоя раствора для нанесения, наложенного на бумагу-основу распределительным валком, предпочтительно составляет от 200 до 1500 мкм, и более предпочтительно от 400 до 1000 мкм. Когда толщина наложенного слоя раствора меньше 200 мкм, сцепление между высушенной гипсовой сердцевиной и бумагой-основой оказывается недостаточным. С другой стороны, в случае, если она превышает 1500 мкм, эффект сцепления не может улучшаться далее. Кроме того, толщина оказывает отрицательное воздействие на снижение веса, а обрабатываемость в отношении вбивания гвоздей снижается из-за того, что штукатурная плита оказывается твердой. Когда толщина нанесенного раствора соответствует описанной выше, толщина обладающего большой плотностью слоя изготовленной штукатурной плиты с многослойной сердцевиной составляет приблизительно от 100 до 1200 мкм. Еще более предпочтительной является толщина обладающего большой плотностью слоя приблизительно от 200 до 1000 мкм.

Кроме того, согласно предпочтительному варианту реализации настоящего изобретения, когда раствор, обладающий большой плотностью, наносят на бумагу-основу, длина распределительного валка (длина в направлении оси валка) предпочтительно составляет от 98 до 108%, более предпочтительно от 99 до 105% от ширины между линиями сгиба краев (разметка, определяющая боковые края плиты) бумаги-основы, покрывающей переднюю поверхность, обозначающими ширину штукатурной плиты как готового изделия. Верхнее предельное значение (в процентах) длины распределительного валка определяется должным образом, предпочтительно в зависимости от ширины бумаги-основы, покрывающей переднюю поверхность, которая используется в соответствии со стандартами на толщину намеченной для изготовления штукатурной плиты. Кроме того, форма кромки штукатурной плиты обычно может иметь три вида, а именно: квадратная, конусная или скошенная, в соответствии с техническими особенностями применения штукатурной плиты, такими как расстояние между швами и укладка в стык, особенности подготовки швов и соединение в вилку. В данном случае под термином "ширина штукатурной плиты" подразумевается максимальное расстояние между боковыми кромками штукатурной плиты вне зависимости от формы кромки штукатурной плиты. Соответственно, упомянутая выше "ширина между линиями сгиба краев с обеих сторон бумаги-основы, покрывающей переднюю поверхность, обозначающими ширину штукатурной плиты (разметка, определяющая кромки плиты)" представляет собой пространство между двумя линиями сгиба краев, которые являются линиями сгиба для образования желоба, проведенными вдоль обоих краев бумаги-основы, покрывающей переднюю поверхность, посредством напильника и т.п., и определяют ширину плиты. Кроме того, относительно формы конца распределительного валка диаметр распределительного валка уменьшают таким образом, чтобы получить уступ, диаметр сходится на конус в направлении конца распределительного валка таким образом, чтобы получить конус ("передний конус"), или же допускается сочетание уступа и обращенного вперед конуса. Толщину слоя раствора для нанесения можно преднамеренно увеличить, разместив уступ и/или передний конус на обоих концах распределительного валка, с приданием распределительному валку буферной (накопительной) функции для регулирования количества раствора для нанесения, протекающего на участок с нераспределенным раствором. Кроме того, в случае необходимости желательно модифицировать форму валка для удаления комков и применить другое средство удаления комков в соответствии с формой обоих концов распределительного валка.

Таким образом, площадь наложения клейкого слоя на бумагу-основу должна быть максимальной. Кроме того, когда в краевой зоне вне конца распределительного валка за счет утечки избыточного раствора для нанесения образуется участок с нераспределенным раствором, благодаря возможности контролировать утечку нераспределенного раствора для ее снижения можно также контролировать толщину твердой кромочной части сформированной штукатурной плиты.

В штукатурной плите, являющейся предметом настоящего изобретения, при прибивании штукатурной плиты к строительному элементу твердая кромочная часть отсутствует в зоне вбивания гвоздей, расположенной вдоль твердой кромочной части в продольном направлении для штукатурной плиты. Соответственно размеры твердой кромочной части по ширине штукатурной плиты обычно равняются приблизительно 15,0 мм или меньше, предпочтительно приблизительно 10,0 мм или меньше. Кроме того, с точки зрения экономии веса штукатурной плиты и эффективного использования материала при изготовлении размеры твердой кромочной части по ширине штукатурной плиты обычно равняются приблизительно 5,0 мм или меньше. Кроме того, хотя минимальное значение размера твердой кромочной части по ширине штукатурной плиты составляет приблизительно 0,1 мм (=100 мкм), минимальное значение предпочтительно составляет приблизительно 2,0 мм, более предпочтительно приблизительно 3,0 мм для того, чтобы более стабильно предупреждать высушивание, или управлять условиями изготовления, такими как контроль за загрузкой раствора и т.д.

Кроме того, при обычном техническом решении длина распределительного валка (длина в направлении оси валка) меньше ширины между линиями сгиба валков бумаги-основы. Например, длина составляет 1,15 м (45 дюймов), что составляет приблизительно 94,3% при производстве штукатурной плиты размерами 1,22 м × 2,44 м (4×8 футов), как описано в выложенной японской патентной заявке №09-511702, и таким образом длина распределительного валка устанавливается как в значительной мере недостаточная. Кроме того, как описано в выложенной японской патентной заявке №08-112808, ширина участка с нераспределенной частью раствора, обладающего большой плотностью, составляет от 10 мм до 50 мм, и поскольку твердая кромочная часть, возникающая из участка с нераспределенной частью раствора, обладающего большой плотностью, часто достигает участка, предназначенного для крепления гвоздями, и гвоздь натыкается на твердую кромочную часть, может оказаться трудным вбить гвоздь в твердую кромочную часть. Согласно настоящему изобретению длина распределительного валка составляет 98% или более от ширины между линиями сгиба краев бумаги-основы, покрывающей переднюю поверхность, и достигает 108%, что превышает стандартную ширину штукатурной плиты, так что твердая кромочная часть не достигает участка, предназначенного для крепления гвоздями. Например, ширина твердой кромочной части может контролироваться должным образом и составлять приблизительно 15,0 мм или меньше. Ширина твердой кромочной части предпочтительно составляет 10,0 мм или меньше, более предпочтительно приблизительно 5,0 мм или меньше, но зависит от рабочих условий схватывания штукатурной плиты. Для контролирования ширины твердой кромочной части, которая должна составить, например, 12,0 мм или меньше, длина распределительного валка (длина в направлении оси валка) устанавливается на уровне приблизительно 99% или больше при регулировании объема протечки раствора для нанесения на участок с нераспределенной частью раствора.

Толщину слоя большой плотности и толщину твердой кромочной части, описанных выше, можно измерять путем обламывания кромки изготовленной штукатурной плиты, сгибания и изучения поперечного разреза штукатурной плиты посредством сканирующего электронного микроскопа. Штукатурная плита, являющаяся предметом настоящего изобретения, обладает особенностями по длине и форме твердой кромочной части в направлении, совпадающем с шириной штукатурной плиты. Это означает, что ширина твердой кромочной части, образованная нераспределенной частью раствора для нанесения, совпадающая с направлением по ширине штукатурной плиты, составляет от приблизительно 0,1 мм до приблизительно 15,0 мм. Кроме того, твердая кромочная часть может иметь в поперечном разрезе по ширине штукатурной плиты различную форму, такую как четырехугольная, треугольная, серповидная, L-образная и J-образная, и т.д. Для уменьшения минимального значения ширины твердой кромочной части в поперечном разрезе по ширине штукатурной плиты желательно иметь L-образную или J-образную форму. Размер клеящегося участка на поверхности раздела бумаги-основы, покрывающей переднюю поверхность, и твердой кромочной части составляет по меньшей мере приблизительно 0,1 мм в поперечном разрезе по ширине штукатурной плиты. Для предотвращения высушивания и упрощения контроля за условиями изготовления толщина клейкой части между твердой кромочной частью и бумагой-основой плиты предпочтительно составляет не меньше, чем приблизительно 2,0 мм, и более предпочтительно не меньше, чем приблизительно 3,0 мм.

Таким образом, предотвращение высыхания и облегчение контроля условий изготовления достигаются за счет применения распределительного валка длиной (в направлении оси валка) от 98 до 108% от ширины между линиями сгиба краев (разметки) бумаги-основы, покрывающей переднюю поверхность, определяющей ширину штукатурной плиты, и путем формирования участка с нераспределенной частью раствора для нанесения, обладающего большой плотностью на обеих боковых кромках штукатурной плиты. То есть по сравнению с размерами участка с нераспределенной частью, полученного при использовании обычного распределительного валка, длина которого составляет меньше 95% от упомянутой ширины, использование сравнительно более длинного распределительного валка согласно настоящему изобретению позволяет ограничить размеры участка с нераспределенной частью при контроле подачи раствора так, чтобы раствор для нанесения не падал с бумаги-основы. Таким образом в результате формовки штукатурной плиты максимальный размер твердой кромочной части, образующейся из участка с нераспределенной частью раствора по направлению ширины штукатурной плиты, может равняться 15,0 мм или меньше. Кроме того, раствор для нанесения, вытекающий на участок с не распределенным раствором, наносится снаружи линии сгиба краев (разметки) бумаги-основы, покрывающей переднюю поверхность. Соответственно при формовке штукатурной плиты, когда бумага-основа, покрывающая переднюю поверхность, проходит через гибочный башмак для загиба краев бумаги-основы, покрывающей переднюю поверхность вверх вдоль линий сгиба краев (разметки), причем часть раствора, нанесенного снаружи линии сгиба краев (разметки), падает под воздействием силы тяжести вдоль внутренней поверхности краев бумаги-основы. Кроме того, в результате загибания вверх по линиям сгиба краев (разметке) посредством гибочного башмака часть раствора для нанесения может соприкасаться для склеивания наряду с внутренней поверхностью бумаги-основы, покрывающей переднюю поверхность, и с бумагой-основой, покрывающей заднюю поверхность. После этого раствор для нанесения соприкасается с раствором для сердцевины, к которому добавлено определенное количество пены для начала затвердевания. В результате образуется твердая кромочная часть, которая имеет различную форму, такую как четырехугольная, треугольная, серповидная, L-образная и J-образная, и т.д. Среди них в предпочтительном варианте реализации настоящего изобретения желательно сформировать твердую кромочную часть, которая имеет L-образную или J-образную форму. Хотя толщина такой L-образной или J-образной твердой кромочной части по ширине штукатурной плиты может быть минимальной толщиной, требующейся для предотвращения высушивания, требуется не меньше, чем приблизительно 0,1 мм (=100 мкм), если учесть необходимость практической обрабатываемости и стабильности непрерывного производственного процесса.

Предпочтительный вариант реализации настоящего изобретения будет проиллюстрирован подробно со ссылкой на прилагаемые ниже чертежи, однако настоящее изобретение не ограничивается ими.

На фиг.1 показано изображение сбоку, частично и схематически демонстрирующее устройство для формовки штукатурной плиты согласно настоящему изобретению. Бумага-основа 14, покрывающая переднюю поверхность, выдается на технологическую линию. Смеситель 10 размещен в требуемом положении относительно раздаточной линии, например расположен над раздаточной линией, а раствор, обладающий большой плотностью и низкой плотностью, может выпускаться одним и тем же смесителем 10. В данном случае для производства штукатурной плиты согласно настоящему изобретению могут быть применены обычные смесители, выпускающие растворы, обладающие большой плотностью и низкой плотностью соответственно. В смеситель 10 загружают порошки, такие как обожженный гипс, связующее, ускоритель схватывания, добавки и т.д., и воду, а смеситель 10 замешивает сырье так, как описано выше, и выдает обладающий большой плотностью раствор 70 по раздаточным трубам 61 и 62 на бумагу-основу 14, покрывающую переднюю поверхность и бумагу-основу 16, покрывающую заднюю поверхность перед валковым устройством для нанесения покрытия 21 по направлению подачи. В данном случае позициями 22, 23 и 24 обозначены распределительный валок, опорный валок и валок для удаления комков соответственно. Растворы на бумаге-основе 14, покрывающей переднюю поверхность, и бумаге-основе 16, покрывающей заднюю поверхность, достигают распределительные части 20 валкового устройства для нанесения покрытия 21 и разравниваются по распределительным частям 20 соответственно. И тонкий слой, и зона боковой кромочной части из обладающего большой плотностью раствора формируются на бумаге-основе 14, покрывающей переднюю поверхность, а тонкий слой обладающего большой плотностью раствора формируются на бумаге-основе 16, покрывающей заднюю поверхность. Бумага-основа 14, покрывающая переднюю поверхность, подается напрямую, а бумагу-основу 16, покрывающую заднюю поверхность, поворачивают в направлении подачи бумаги-основы 14, покрывающей переднюю поверхность, поворотным роликом 170. Затем и бумага-основа 14, покрывающая переднюю поверхность, и бумага-основа 16, покрывающая заднюю поверхность, достигают формовочной машины 200. При этом раствор, обладающий низкой плотностью, подают между тонкими слоями на соответствующих бумагах-основах 14 и 16 по раздаточной трубе 63 из смесителя 10. После этого формируется последовательно идущий пакет с трехслойной структурой, состоящий из бумаги-основы 14, покрывающей переднюю поверхность, раствора, обладающего низкой плотностью 72, и бумаги-основы 16, покрывающей заднюю поверхность, пакет затвердевает и достигает механизма предварительной резки (не показан на фигуре). Механизм предварительной резки режет последовательно идущий пакет на имеющие форму плиты изделия заданной длины, так что формируется имеющее форму плиты изделие из сердцевины на основе гипса, покрытое бумагой-основой, т.е. заготовка для получения штукатурной плиты. Предварительно разрезанный пакет проходит через сушильную установку (не показана), подвергается принудительной сушке и затем режется на готовую продукцию установленной длины. Таким образом изготавливаются готовые штукатурные плиты.

На фиг.2 показано изображение сверху устройства для формовки штукатурной плиты согласно настоящему изобретению, показанного на фиг.1. Устройство, показанное здесь, имеет плоское полотно. Подающий валок (не показан на фигуре) установлен с возможностью вращения рядом с полотном 100 и подает на полотно 100 бумагу-основу 14, покрывающую переднюю поверхность. Бумага-основа 14, покрывающая переднюю поверхность, движется по верхней поверхности по направлению технологической цепочки (влево), указанному стрелкой (←). После полотна 100 и отдельно от полотна 100 расположено второе полотно 110 и вырез в полотне, т.е. между двумя полотнами 100 и 110 помещен проем 120.

Ширина типичного образца штукатурной плиты составляет 910 мм, а ширина бумаги-основы 14, покрывающей переднюю поверхность, и двух полотен несколько превышает ширину готовой продукции. Бумага-основа 14, покрывающая переднюю поверхность, образует переднюю поверхность штукатурной плиты.

На фиг.3 показано неполное трехмерное изображение валкового устройства для нанесения покрытия в варианте реализации настоящего изобретения. На фиг.3 валковое устройство для нанесения покрытия 21 обычно объединено со средством подачи раствора 61, предназначенным для подачи раствора на верхнюю поверхность бумаги-основы 14, покрывающей переднюю поверхность, причем распределительный валок 22 расположен над бумагой-основой 14, покрывающей переднюю поверхность, валок для удаления комков 24 расположен перед распределительным валком 22 по направлению движения бумаги-основы, опорный валок 23 расположен под бумагой-основой 14, покрывающей переднюю поверхность, вращающееся приводное средство распределительного валка и вращающееся приводное средство валка для удаления комков (на фигуре не показаны), предназначенные для вращения распределительного валка 22 и валка для удаления комков 24 соответственно. Маршрут транспортировки для транспортировки бумаги-основы 14, покрывающей переднюю поверхность, простирается от верхней поверхности полотна 100 через зазор между опорным валком 23 и распределительным валком 22 к верхней поверхности полотна 110. Два валка 22 и 23 установлены на осях 25 и 26 соответственно. В то время как опорный валок 23 не имеет привода и его поверхностная скорость по существу совпадает со скоростью бумаги-основы 14, покрывающей переднюю поверхность, распределительный валок 22 приводится во вращение мотором 27 и его поверхность движется в направлении, противоположном направлению движения бумаги-основы 14, покрывающей переднюю поверхность, как показано стрелками 28 и 29 на фиг.3. Источник питания и устройство управления скоростью вращения мотора 31 присоединены для приведения в действие мотора 27.

Опорный валок 23 является сравнительно мягким валком и может быть изготовлен, например, из губчатой резины. С другой стороны, распределительный валок 22 твердый, хорошо отполирован и может быть, например, отполированным хромированным валком. Два валка соприкасаются между собой или образуют зазор 33 подходящей величины (см. фиг.3). Бумага-основа 14, покрывающая переднюю поверхность, перемещается через зажим 32 или зазор 33, и поверхность покрывающего листа очищает нижнюю поверхность распределительного валка 22. Бумага-основа 14, покрывающая переднюю поверхность, проходит с нижней стороны распределительного валка 22, а поверхность распределительного валка 22 очищается бумагой-основой 14, покрывающей переднюю поверхность. Важно не прекращать вращение распределительного валка 22 в процессе работы.

Смеситель 10, содержащий большое количество гипсового раствора, установлен над полотном 110 (см. фиг.1).

Трубопровод 61 отходит от смесителя 10 в валковому устройству для нанесения покрытий 21 для бумаги-основы 14, покрывающей переднюю поверхность. Другой трубопровод 62 отходит в валковому устройству для нанесения покрытий 21 для бумаги-основы, покрывающей заднюю поверхность. Раствор, текущий к двум устройствам для нанесения покрытий, является раствором, обладающим большой плотностью.

В частности, как показано на фиг.3, распределительный валок 22 устройства для нанесения покрытий 21 имеет вал 26, расположенный над валом 25 опорного валка 23. Раствор для нанесения 70 вытекает из труб 61 и 62 таким образом, чтобы заполнить желоб по всей длине распределительного валка 22. Распределительный валок 22 вращается против часовой стрелки (как показано на фиг.3). Бумага-основа 14, покрывающая переднюю поверхность, соприкасается с нижней поверхностью распределительного валка 22 и тянется по направлению технологической цепочки обычным ведущим устройством (на фигуре не показано). Кроме того, мягкий опорный валок 23 прижимает к распределительному валку 22 бумагу-основу 14, покрывающую переднюю поверхность. Бумага-основа 14, покрывающая переднюю поверхность, перемещается в направлении, противоположном направлению движения поверхности 53 распределительного валка 22, и очищает поверхность распределительного валка, как описано выше. В результате покрытие 56 переносится на бумагу-основу 14, покрывающую переднюю поверхность, и в центральной зоне покрывающего листа образуется почти равномерное покрытие или слой 56. Толщина покрытия 56 варьируется в зависимости от скорости движения покрывающего листа относительно скорости вращения распределительного валка 22, а управляющее устройство 31 предпочтительно регулируют таким образом, чтобы получать покрытие нужной толщины.

Как показано на фиг.2, длина двух валков 22 и 24 в осевом направлении составляет в осевом направлении от 98 до 108% от расстояния между линиями сгиба краев бумаги-основы, покрывающей переднюю поверхность, ограничивающими ширину штукатурной плиты, так что между концом распределительного валка и кромкой бумаги-основы, покрывающей переднюю поверхность, за счет протечки раствора для нанесения образуется участок с нераспределенным раствором. Соответственно распределительный валок простирается поверх линий сгиба края (разметки) бумаги-основы, покрывающей переднюю поверхность, ограничивающих ширину штукатурной плиты, и часть раствора для нанесения 70 протекает возле обоих концов распределительного валка 22 на края или за пределы бумаги-основы 14, покрывающей переднюю поверхность. В настоящем изобретении объем и ширина слоя раствора для нанесения 70, не попавшего на распределительный валок 22, особенно жестко контролируется и, например, ширину регулируют таким образом, чтобы она была меньше 10 мм, и предпочтительно приблизительно 5 мм или меньше.

Гипсовая сердцевина 73 штукатурной плиты образуется раствором из смесителя 10, который наносится на центральную зону бумаги-основы 14, покрывающей переднюю поверхность, по трубе 63. Как показано на фиг.2, раствор распределяется в виде покрытия 56 по бумаге-основе 14, покрывающей переднюю поверхность.

По обеим сторонам полотна 110 вдоль краев бумаги-основы 14, покрывающей переднюю поверхность, помещены обычные гибочные башмаки 61, которые загибают края бумаги-основы 14, покрывающей переднюю поверхность, вверх, после чего загибают части обоих краев на раствор. Гибочные башмаки 61 формируют противоположные длинные стороны готовой плиты. Затем на сердцевину 60 и части краев бумаги-основы, покрывающей переднюю поверхность, накладывают бумагу-основу 16, покрывающую заднюю поверхность. Бумага-основа, покрывающая заднюю поверхность, отделяется от подающего валка 64 (не показан на фигуре), проходит под формовочной машиной 200, направляющей бумагу-основу, покрывающую заднюю поверхность, сглаживая верхнюю поверхность раствора и доводя толщину раствора до нужного значения. В готовом продукте бумага-основа 14, покрывающая переднюю поверхность, образует переднюю поверхность и боковые поверхности штукатурной плиты, выполненной согласно стандарту, а бумага-основа 16, покрывающая заднюю поверхность, образует заднюю поверхность штукатурной плиты, выполненной согласно стандарту.

После наложения бумаги-основы, покрывающей заднюю поверхность, штукатурную плиту подвергают обработке обычным способом. Две покрывающих бумаги-основы и раствор перемещают по полотну 110 в место, в котором штукатурная плита может быть подвергнута обработке путем затвердевания раствора. Затем штукатурную плиту режут на нужные длины, переворачивают и затем пропускают через печь для обжига (не показана на фигуре).

Покрытие из обладающего большой плотностью гипсового раствора обладает превосходным сцеплением с бумагой-основой 14, покрывающей переднюю поверхность, и пристает к обладающей низкой плотностью гипсовой сердцевине. Поскольку и покрытие 56, и твердый кромочный слой изготовлены из одного и того же раствора, прочность сцепления является непрерывной и не меняется по всей передней поверхности штукатурной плиты. Как показано выше, требуется тщательно контролировать скорость вращения распределительного валка 22, так чтобы сформировалось покрытие 56 нужной толщины, причем важно, чтобы привод валка 22 осуществлялся с крутящим моментом, достаточным для того, чтобы валок не останавливался во время работы. Важно также, чтобы опорный валок 23 оказывал давление на бумагу-основу 14, покрывающую переднюю поверхность и на распределительный валок 22, а бумага-основа 14, покрывающая переднюю поверхность, растягивалась на нижней стороне распределительного валка 22 так, чтобы распределительный валок 22 очищался бумагой-основой 14, покрывающей переднюю поверхность.

В конкретном варианте реализации устройства, являющегося предметом настоящего изобретения, можно должным образом довести до оптимального значения соответствующие диаметры распределительного валка 22, опорного валка 23 и валка для удаления комков 24, давление контакта между ними и зазоры между поверхностью валков.

На фиг.4 показаны примеры формы конца распределительного валка: (а) квадратная, (b) ступенчатая, (с) передний конус, (d) сочетание ступенчатой с конусом. Таким образом, путем изменения формы обоих концов распределительного валка можно преднамеренно увеличить толщину слоя раствора для нанесения и отрегулировать количество раствора для нанесения, протекающего на участок с нераспределенным раствором.

Размеры твердой кромочной части, образовавшейся из нераспределенной части раствора для нанесения, по ширине штукатурной плиты, составляют от приблизительно 0,1 мм до приблизительно 15,0 мм. Кроме того, твердая кромочная часть может иметь в поперечном разрезе по ширине штукатурной плиты различную форму, такую как четырехугольная форма, треугольная форма, серповидная форма, L-образная форма и J-образная форма. На фиг.5 показана схема, иллюстрирующая форму твердой кромочной части гипсовой плиты согласно настоящему изобретению.

На фиг.6-10 показан вариант реализации смесителя 10.

На фиг.6 и фиг.7 показаны изображение сверху и трехмерное изображение смесителя 10 соответственно. Как показано на фиг.6 и 7, смеситель 10 имеет цилиндрический корпус 50, а корпус 50 имеет дисковидную верхнюю пластину или крышку 52 и дисковидную нижнюю пластину или днище 54 (которые упоминаются ниже как верхняя пластина 52 и нижняя пластина 54), отделенные друг от друга заданным расстоянием, и периферийную или кольцевую стенку 51, расположенную по периферии верхней пластины 52 и нижней пластины 54. В центре верхней пластины 52 выполнено круглое окно 80, и через круглое окно 80 проходит утолщенный нижний конец 31 оси вращения 30, перпендикулярный верхней пластине 52. Ось вращения 30 соединена с вращающимся приводным устройством, например электромотором (не показан на фигурах). При желании между осью вращения 30 и выходным валом электромотора может быть размещен редуктор, например, в виде зубчатой передачи или ременной передачи. К верхней пластине 52 под заданным углом относительно друг друга присоединены труба 40 для подачи порошка, предназначенная для загрузки предназначенных для замешивания компонентов раствора, труба 42 для подачи воды для замешивания и устройство 43 для регулирования внутреннего давления, предназначенное не допускать избыточного повышения внутреннего давления (обозначено пунктиром).

На фиг.8 показано изображение в частичном разрезе смесителя 10, а на фиг.9 показано изображение в продольном разрезе смесителя 10. На фиг.10 показан ротационный диск, помещенный в смесителе 10. В корпусе 50 установлен с возможностью вращения ротационный диск 32. Центральная часть ротационного диска 32 прикреплена к нижней поверхности утолщенного нижнего конца 31 оси вращения 30, и центральная ось ротационного диска 32 совпадает с осью вращения 30. Ротационный диск 32 вращается в направлении, обозначенном стрелкой R (по часовой стрелке) за счет вращения оси вращения 30. Смеситель, имеющий такую конструкцию, называется месильной машиной штырькового типа (штырьковым смесителем), которая описана, например, в патенте США №3459620.

Внутренняя полость корпуса 50 разделена на внутренний отсек и периферийный отсек виртуальной границей 26. Однако в корпусе 50 по границе 26 может быть размещена кольцевая стенка, перпендикулярная к нижней поверхности верхней пластины 52. В этом случае кольцевая стенка расположена по существу концентрично с кольцевой стенкой 51. Внутренняя полость корпуса 50 четко разделяется на периферийный отсек, прилегающий к износостойкому кольцу 53а, закрепленному на внутренней поверхности кольцевой стенки 51, и внутренний отсек, расположенный в радиальном направлении внутри корпуса 50. Как подробно показано на фиг.10, по периферийному участку ротационного диска 32 выполнено много зубчатых деталей. Каждая зубчатая деталь имеет обращенные назад кромки 37а, по существу простирающиеся в радиальном направлении относительно ротационного диска 20, и обращенные вперед кромки 37b, наклоненные вперед под заданным углом относительно направления вращения. Каждая обращенная вперед кромка 37b сжимает или смещает замешиваемую массу наружу в направлении вращения. На каждой зубчатой детали 37 выполнены по два штыря 36. Кроме того, во внутреннем отсеке расположено множество штырей 38, и штыри 38 расположены в несколько рядов, простирающихся в целом в радиальном направлении и размещенных на верхней поверхности ротационного диска 32. Каждый ряд штырей 38 располагается по искривленной линии, идущей от периферии утолщенного нижнего конца 31 до штыря 36 на зубчатой детали 37. Множество штырей 58, перпендикулярных к верхней пластине 52, размещены в радиальном направлении на верхней пластине 52, и каждый штырь 58 расположен между штырями 38. Соответственно, при вращении штырей 38 штыри 38 проходят между штырями 58. Кроме того, штыри 58 и 38 прикреплены соответственно к ротационному диску 32 и к верхней пластине 52 с возможностью отделения, в зависимости от необходимости, и количество штырей 38 и 58 можно при желании увеличить или сократить.

Кольцевая стена 51 соединена с верхним концом раздаточного окна 48 для раствора посредством полой раздаточной трубы 47. Раздаточное окно для раствора 48 соединено с окном для подачи пены 49, предназначенным для добавления пены к замешанному компоненту раствора. Предпочтительно окно для подачи пены 49 присоединяется рядом с раздаточной трубой 47 (в данном примере рядом с верхним концом раздаточного окна 48 для раствора), так что пена, введенная в раствор, равномерно распределяется по раствору. Кроме того, на кольцевой стенке 51 выполнено разделительное окно 46, состоящее из двух разделительных окон 46а и 46b. Разделительные окна 46а и 46b размещены на кольцевой стенке 51 под заданным углом к раздаточной трубе 47, соответственно, и соединяются с трубами 61 и 62 соответственно. Разделительное окно снабжено входным окном для воды и замедлителя схватывания (не показано на фигурах), предназначенным для регулирования плотности и длительности затвердевания раствора для нанесения 70. Кроме того, в зависимости от необходимости может быть установлено входное окно для пены. Дополнительно для добавления воды, замедлителя схватывания и пены в раствор для нанесения 70 на трубах 61 и 62 может быть установлен вспомогательный смеситель, а раствор для нанесения может быть приготовлен путем впрыскивания в зависимости от необходимости соответственно воды, замедлителя схватывания или пены во вспомогательный смеситель.

Желательно, чтобы разделительное окно было снабжено щелью, не допускающей попадания в него комков, причем щель проходит к разделительному окну по периферии корпуса смесителя. Кроме того, для периодической очистки внутренней полости разделительного окна предусмотрен поршневой палец, подогнанный по форме к каналу для раствора внутри разделительного окна и способный изменять расход раствора. В предпочтительном варианте реализации настоящего изобретения периодическая очистка осуществляется периодически.

Раздаточная труба 47 и разделительные окна 46а и 46b соединяются с внутренней полостью корпуса 50 через отверстия на внутренней поверхности кольцевой стенки 51. Разделительные окна 46а и 46b расположены под заданным углом α относительно друг друга, и разделительное окно 46а, расположенное со стороны в направлении вращения, и раздаточное окно для раствора 48 размещены под заданным углом β.

Далее будет проиллюстрированная работа смесителя 10. Благодаря работе вращающегося приводного устройства ротационный диск 32 вращается в направлении, указанном стрелкой R, компонент раствора, который должен быть замешан смесителем 10, подают по трубе для подачи порошка 40, а воду для замешивания подают по трубе для подачи воды 42. Предназначенный для замешивания компонент раствора и воду вводят во внутренний отсек смесителя 10, взбалтывают, перемешивают и перемещают наружу в периферийный отсек через границу 26 над ротационным диском 32 под воздействием центробежной силы. Обладающий сравнительно большой плотностью раствор отжимается в наружном направлении и в сторону направления вращения зубчатыми частями 37 так, чтобы поступать в раздаточное окно 48 для раствора через раздаточную трубу 47. Нужное количество пены вводят в раствор через окно 49 для подачи пены, помещенное на раздаточной трубе 47 или раздаточном окне 48 для раствора (в данном варианте реализации размещенное на раздаточном окне), так что плотность раствора регулируется в направлении ее снижения. Раздаточное окно 48 для раствора соединено с трубой 63, и обладающий сравнительно низкой плотностью раствор выдается в центральную зону по ширине бумаги-основы 14, покрывающей переднюю поверхность.

Раствор в периферийном отсеке подают в трубы 61 и 62 через соответствующие разделительные окна 46а и 46b, расположенные перед раздаточной трубой 47 для раствора для сердцевины (в направлении, противоположном вращению), соответственно, и подают на валковое устройство для нанесения покрытия для нанесения на бумагу-основу 14, покрывающую переднюю поверхность, и бумагу-основу 16, покрывающую заднюю поверхность, по трубам 61 и 62 соответственно. Раствор, находящийся рядом с разделительными окнами 46а и 46b, является раствором, который не содержит пены и который обладает более высокой плотностью, чем раствор для сердцевины 72. Соответственно раствор, выданный в валковое устройство для нанесения покрытия через разделительные окна 46а и 46b, обладает сравнительно большой плотностью. Таким образом, смеситель 10 выдает раствор, обладающий сравнительно низкой плотностью, на центральную зону бумаги-основы 14, покрывающей переднюю поверхность через раздаточное окно 48 для раствора и раздаточную трубу 47, и выдает обладающий сравнительно большой плотностью раствор на каждое валковое устройство для нанесения покрытия для бумаги-основы, покрывающей переднюю поверхность и заднюю поверхность, разделительные окна 46а и 46b и трубы 61 и 62. Соответственно сырье для изготовления штукатурной плиты, поступающей в сушильную установку по технологической линии для штукатурной плиты, содержится в виде обладающего сравнительно низкой плотностью раствора в центральной зоне бумаги-основы, покрывающей переднюю поверхность, и содержится в виде обладающего сравнительно большой плотностью раствора, склеенного с бумагой-основой, и равномерно высушивается в установке принудительной сушки, расположенной далее по линии подачи. Таким образом, смеситель 10 содержит раздаточную трубу 47, раздаточное окно 48 для раствора, окно для подачи пены 49, предназначенное для добавления пены для регулировки объема или плотности раствора для сердцевины 72, два разделительных окна 46а и 46b, расположенных перед раздаточной трубой 47 (со стороны в направлении, противоположном направлению вращения), соответственно. Раздаточное окно 48 для раствора соединено с раздаточной трубой 47 для подачи раствора в центральную зону бумаги-основы 14, покрывающей переднюю поверхность, а разделительные окна 46а и 46b соединены с трубами 61 и 62 для подачи раствора в валковое устройство для нанесения покрытия на бумагу-основу 14, покрывающую переднюю поверхность. При таком устройстве смесителя 10 один и тот же смеситель выдает и раствор, обладающий низкой плотностью, и раствор, обладающий большой плотностью, соответственно, и растворы, обладающие большой и низкой плотностью, могут быть соответственно направлены в нужные места технологической линии для изготовления штукатурной плиты. Кроме того, использование смесителя 10 позволяет значительно упростить операции по техническому обслуживанию и т.д.