ОБЛАСТЬ ТЕХНИКИ

[01] Настоящее изобретение относится к способам повторного использования отходов гипсовых плит.

УРОВЕНЬ ТЕХНИКИ

[02] При строительстве зданий одним из наиболее распространенных строительных элементов являются гипсовые плиты, часто известные как гипсовая облицовка, гипсовые строительные панели, гипсовые панели или гипсокартон, используемые при строительстве стен и/или потолков. Стены из гипсокартона традиционно возводят путем прикрепления панелей к деревянным стойкам или металлическому каркасу и обработки стыков между смежными панелями специально подготовленным адгезивом, называемым шовным герметиком. Гипсовые панели легко подходят для стен необычных размеров, и их можно формировать вокруг конструктивных элементов, таких как балки или трубы. Боковые края гипсокартонных панелей сужаются, что позволяет наносить шовный герметик на шов между смежными панелями таким образом, чтобы по окончании отделки образовалась монолитная поверхность.

[03] Гипсовую плиту в основном изготавливают из гипса, в отличие от цементных плит, которые в основном представляют собой цемент, такой как портландцемент. В частности, гипсовые плиты в основном состоят из дигидрата сульфата кальция. Гипсовые плиты изготавливают путем обеспечения взаимодействия воды и алебастра (полугидрата сульфата кальция), благодаря чему полугидрат сульфата кальция схватывается с образованием дигидрата сульфата кальция (гипса). Алебастр изготавливают путем обжига гипса, и он обычно состоит в основном из полугидрата сульфата кальция, а также может содержать безводный сульфат кальция. Полугидрат сульфата кальция получают прокаливанием дигидрата сульфата кальция для частичной дегидратации дигидрата сульфата кальция.

[04] Когда алебастр смешивают с водой, частицы полугидрата сульфата кальция вступают в реакцию регидратации с образованием затвердевшего гипса. Способ изготовления гипсовых панелей обычно включает нанесение водной суспензии гипса (например, смеси, содержащей алебастр и воду). Необязательно, в суспензию могут быть добавлены одна или несколько добавок. Добавки могут включать, например, замедлители схватывания, ускорители схватывания, пенообразователи, материалы, повышающие прочность во влажном состоянии, биоциды, ингредиенты, препятствующие провисанию, целлюлозные волокна, стекловолокна, огнезащитные материалы, связующие, водоотталкивающие ингредиенты, пылеподавители, крахмалы, а также другие ингредиенты или улучшающие материалы, известные в данной области техники. Суспензию обычно наносят на движущийся непрерывный облицовочный лист бумаги или волокнистый мат, затем покрывают суспензию другим облицовочным листом бумаги или волокнистым матом таким образом, чтобы водная гипсовая суспензия, которая образует гипсовую сердцевину, была зажата между двумя облицовочными материалами. Чтобы уменьшить общий вес готовой гипсовой плиты, в водную гипсовую суспензию может быть включен воздух в виде пузырьков или воздушных карманов, в результате чего гипсовая плита имеет вспененную или пузырчатую гипсовую сердцевину, имеющую воздушные пустоты (также называемые пузырьками воздуха). Гипсовой суспензии дают затвердеть (например, с образованием переплетенной матрицы из дигидрата сульфата кальция, называемой отвержденным гипсом) для получения твердого изделия перед разрезанием на панели и отправкой в печь для окончательной сушки. Полученная гипсовая плита может быть дополнительно обработана, как это известно в данной области техники, а затем упакована и подготовлена к отправке.

[05] Гипсовая плита бывает разных типов и размеров для удовлетворения конкретных строительных потребностей, таких как строительная панель из гипса для наружной обшивки, подкладной лист под облицовочную плитку или гипсокартон для внутренней отделки. Например, влагостойкий гипсокартон может быть изготовлен для использования в тех случаях, когда гипсокартон может подвергаться воздействию воды, например, в ванных комнатах или на открытом воздухе. При монтаже гипсовой плиты в строительной отрасли образуются отходы.

[06] Гипсовые плиты могут попасть в поток твердых отходов в нескольких разных местах. К ним относятся производственные мощности, новые строительные площадки, ремонтные работы, а также снос или демонтаж здания. Мусор со строительных площадок может встречаться в виде крупных кусков, которые довольно легко отделить от других компонентов мусора. Способы регенерации гипса из гипсовой плиты известны.

[07] Способы изготовления гипсовых плит хорошо известны. Например, в опубликованной заявке на европейский патент ЕР 2641886 А2 описан гипсовый порошок, содержащий порошки полугидрата гипса и порошки безводного гипса типа II. Безводный гипс II типа получают прокаливанием дигидрата гипса, извлеченного из отходов гипсовых плит. В ЕР 2641886 А2 дополнительно описано, что часть безводного гипса типа II может быть заменена дигидратом. Кроме того, этот дигидрат может быть получен из вторичного сырья. Порошки отходов гипсовых плит получают измельчением отходов плит и пропусканием измельченного продукта через сито для удаления бумаги от плит.

[08] В ЕР 2030693 В1 также описана переработка гипсовых продуктов, в которой предусмотрены устройства (такие как сита) для отделения бумажных отходов от остальных отходов гипсовых продуктов.

[09] Опубликованная заявка в соответствии с Договором о патентной кооперации WO 2009/064602 А1 описывает мокрое измельчение дигидрата вместе с конкретным диспергатором. Измельченный гипс предназначен для использования в косметике, бумаге или покрытиях в качестве наполнителя. Однако WO 2009/064602 А1 не относится к переработке отходов гипсовых продуктов.

[010] В опубликованной заявке в соответствии с Договором о патентной кооперации WO 2019/001677 А1 (Knauf GIPS KG) раскрыт способ производства гипсовой суспензии для изготовления гипсовых продуктов, в частности гипсовых плит, предпочтительно гипсобумажных плит, включающий следующие стадии: а) обеспечение гипсобумажного продукта, содержащего гипс и бумажный компонент, в частности гипсобумажной плиты и/или ее обломков; b) мокрое измельчение гипсобумажного продукта и/или его обломков, содержащих по меньшей мере части бумажного компонента, с получением гипсобумажного компонента мокрого измельчения. В указанном способе разрушают (измельчают) гипсобумажный продукт вместе с бумажным компонентом (т.е. без предварительного удаления бумажного компонента). Способ также включает (непосредственную) подачу предпочтительно (непрокаленного) измельченного материала в гипсовую суспензию для формирования (новых) гипсовых продуктов.

[011] В другом способе регенерации (извлечения) гипса из гипсовой плиты после отделения гипсовой сердцевины плиту обычно измельчают до размера частиц примерно 300 мкм или менее (например, D50 составляет примерно от 10 мкм до 200 мкм, например, от 10 мкм до 60 мкм), затем прокаливают для дегидратации дигидрата сульфата кальция до полугидрата сульфата кальция. Затем полученный полугидрат сульфата кальция может быть повторно использован в новом продукте.

[012] Патент США №10570062 раскрывает способ производства гипсокартона, в котором пылеобразное вяжущее, которое добавляют к гипсовой суспензии, получают в способе производства пропитанных гипсовых плит с использованием гидрофобного агента, а именно силиконового масла.

[013] В опубликованной заявке в соответствии с Договором о патентной кооперации WO 2019/813144 А1 сообщается о вторичном гипсе с пенообразователем, который представляет собой по меньшей мере одну дисоль альфа-сульфожирной кислоты, для снижения плотности во влажном состоянии композиции с содержанием вторичного гипса не менее 0,5% масс.

[014] Публикация заявки на патент Японии №JP09165244 А раскрывает материал гипсовой плиты, который содержит 3% масс, или менее измельченных отходов гипсового материала. Измельченные отходы гипсового материала измельчают при энергии измельчения от 3 до 15 кВт/кг отходов гипсовой плиты так, что удельная площадь поверхности по БЭТ составляет 1,0-4,0 м2/г.

[015] Публикация заявки на патент США 2016/0214895 раскрывает способ и устройство для переработки гипсовой плиты, которые включают измельчение сырья на куски, дальнейшее измельчение материала на вальцах, что позволяет уменьшить размеры материала, а также частично удалить гипс с бумажной подложки. Затем материал просеивают таким образом, что только гипсовый материал помещают в бункер перед узлом смесителя, в котором осуществляют смешивание переработанного гипса различных размеров в однородную смесь перед подачей такого материала в подсистему валкового пресса для уплотнения такого материала с получением материала известного и однородного состава, пригодного для производства цемента. Регенерированный гипс с этими конкретными физическими конструктивными характеристиками можно затем применять в значительных количествах в качестве замены первичному гипсу в производстве цемента. Указанные способ и устройство применимы для вторичной переработки как нового, так и реновируемого строительного материала на основе гипса.

[016] В то время как вышеописанные способы относительно просты, процесс регенерации становится сложным при переработке гипсовых плит, содержащих гипс и гидрофобные материалы, такие как силоксаны. Попытки вторичного использования силоксансодержащего гипса, например, не увенчались успехом, поскольку силоксансодержащие частицы гипса мешают протеканию схватывания гипса, особенно когда желательно внедрение пузырьков воздуха в структуру гипсовой плиты. Силоксансодержащие частицы гипса препятствуют включению пузырьков воздуха (вспениванию) в гипсовую суспензию. Таким образом, эти изделия из гипсовой плиты обычно не подлежат вторичной переработке и выбрасываются как отходы.

[017] Следовательно, в данной области техники существует потребность в разработке усовершенствованных способов регенерации гипса из гипсовых плит, в частности, при переработке гипсовых материалов, содержащих гидрофобные компоненты.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[018] Варианты реализации изобретения обеспечивают способ изготовления гипсовой плиты, включающий:

объединение воды, первого множества частиц, содержащего по меньшей мере примерно 50% масс. дигидрата сульфата кальция и примерно от 0,05% масс. до примерно 10% масс. гидрофобного материала и имеющего гранулометрический состав с размером частиц D50 от примерно 200 мкм до примерно 800 мкм, как определено с использованием ASTM D6913-17 метода В, и второго множества частиц, содержащего полугидрат сульфата кальция и необязательно одну или более добавок для получения водной суспензии гипса;

нанесение слоя сердцевины, содержащего водную суспензию гипса, на формуемую поверхность; и

обеспечение возможности схватывания слоя сердцевины с формированием затвердевшей гипсовой сердцевины.

[019] Варианты реализации изобретения обычно включают:

объединение первого множества частиц, содержащего по меньшей мере примерно 50% масс. дигидрата сульфата кальция и от примерно 0,05% масс. до примерно 10% масс. гидрофобного материала и имеющего размер частиц D50 от примерно 200 мкм до примерно 800 мкм, и второго множества частиц, содержащего полугидрат сульфата кальция, с образованием объединенной смеси сульфата кальция;

добавление воды к объединенной смеси сульфата кальция с образованием водной суспензии гипса;

нанесение слоя сердцевины, содержащего водную суспензию гипса, на формуемую поверхность; и

обеспечение возможности схватывания слоя сердцевины с формированием затвердевшей гипсовой сердцевины.

[020] Гипсовая плита представляет собой гипсовый продукт, имеющий форму плиты (т.е., в частности, по меньшей мере по существу плоский). Гипсовая плита обычно имеет прямоугольную форму.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[021] Следующие фигуры включены для иллюстрации некоторых аспектов настоящего изобретения и не должны рассматриваться как исключительные варианты реализации. Раскрываемый предмет изобретения может подвергаться значительным модификациям, изменениям, комбинациям и эквивалентам по форме и функциям, что может быть понятно любому специалисту в данной области техники, пользующемуся преимуществами настоящего раскрытия.

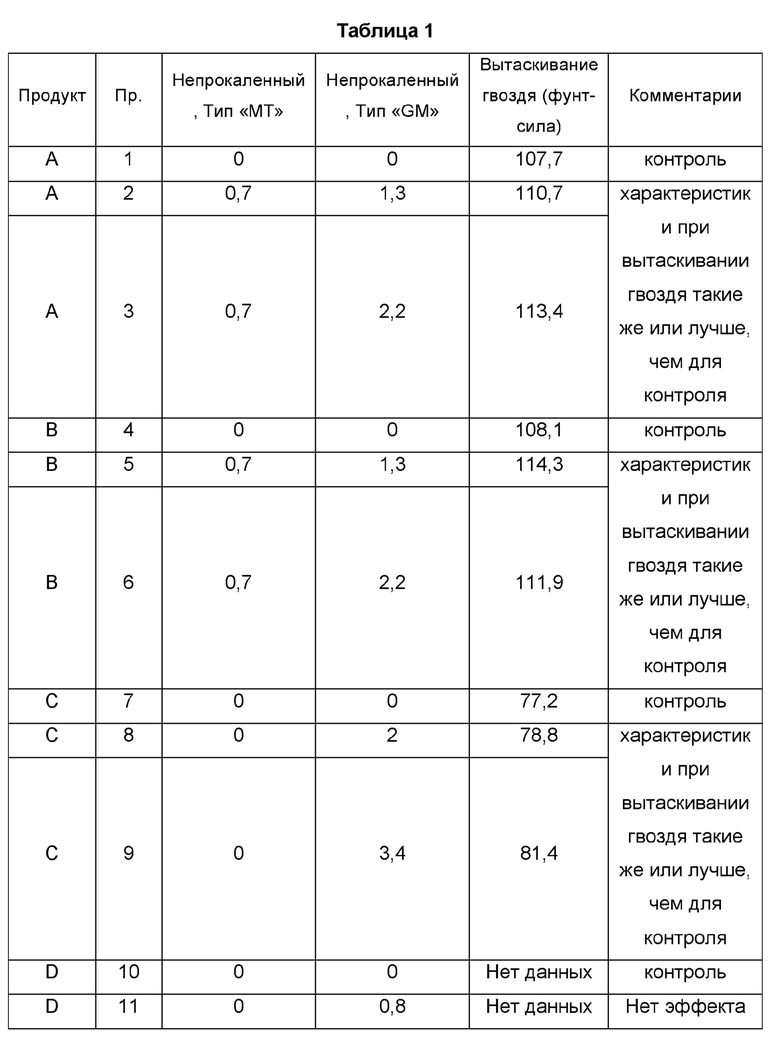

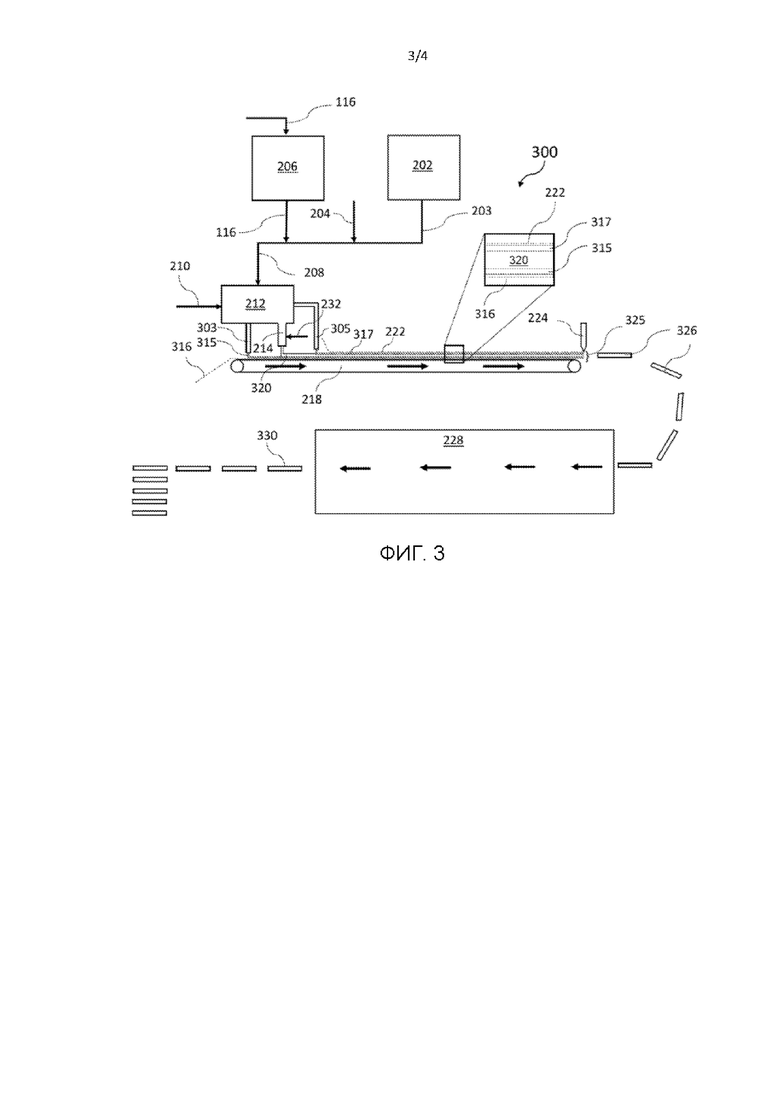

[022] На ФИГ. 1 представлен один способ, с помощью которого отходы гипсового материала могут быть переработаны до размера частиц D50, составляющего примерно от 200 мкм до 800 мкм, для использования в качестве регенерированного гипса.

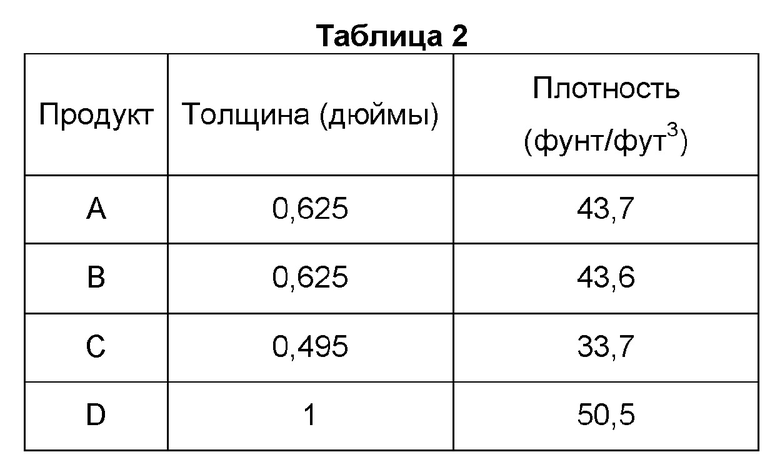

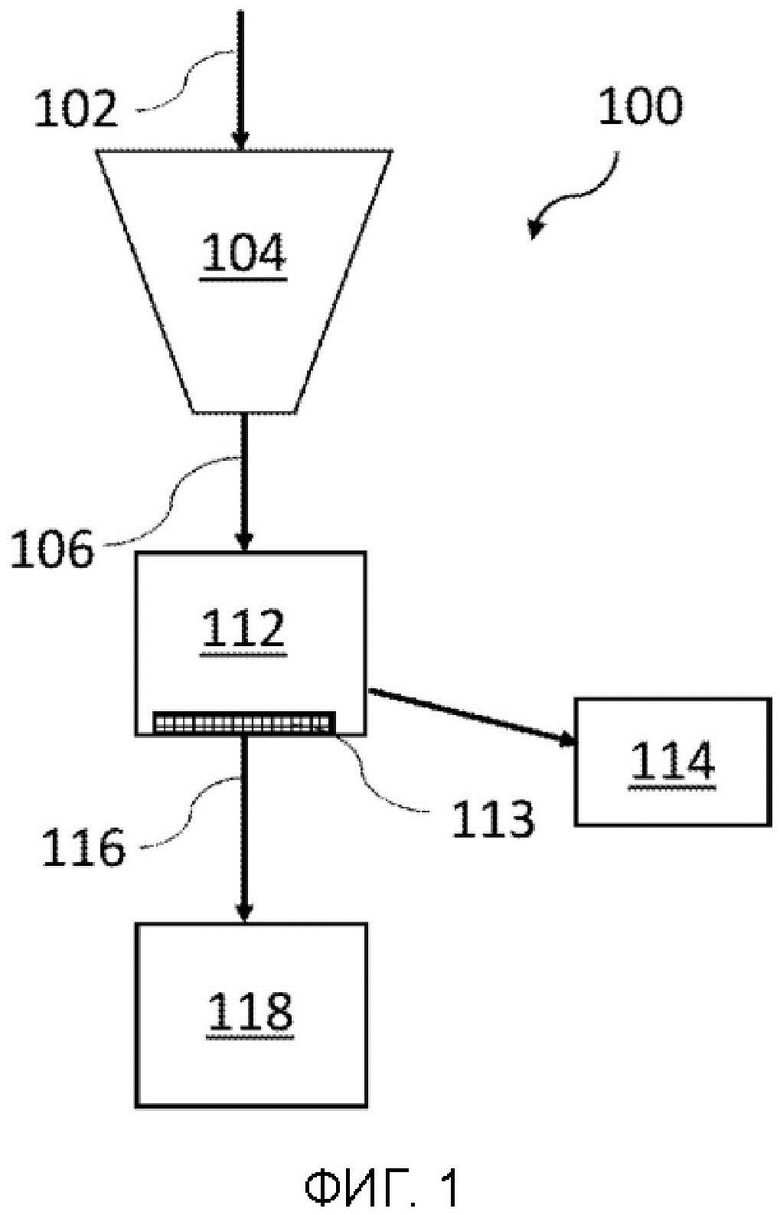

[023] На ФИГ. 2 представлен один способ изготовления гипсовых продуктов с использованием регенерированного гипса.

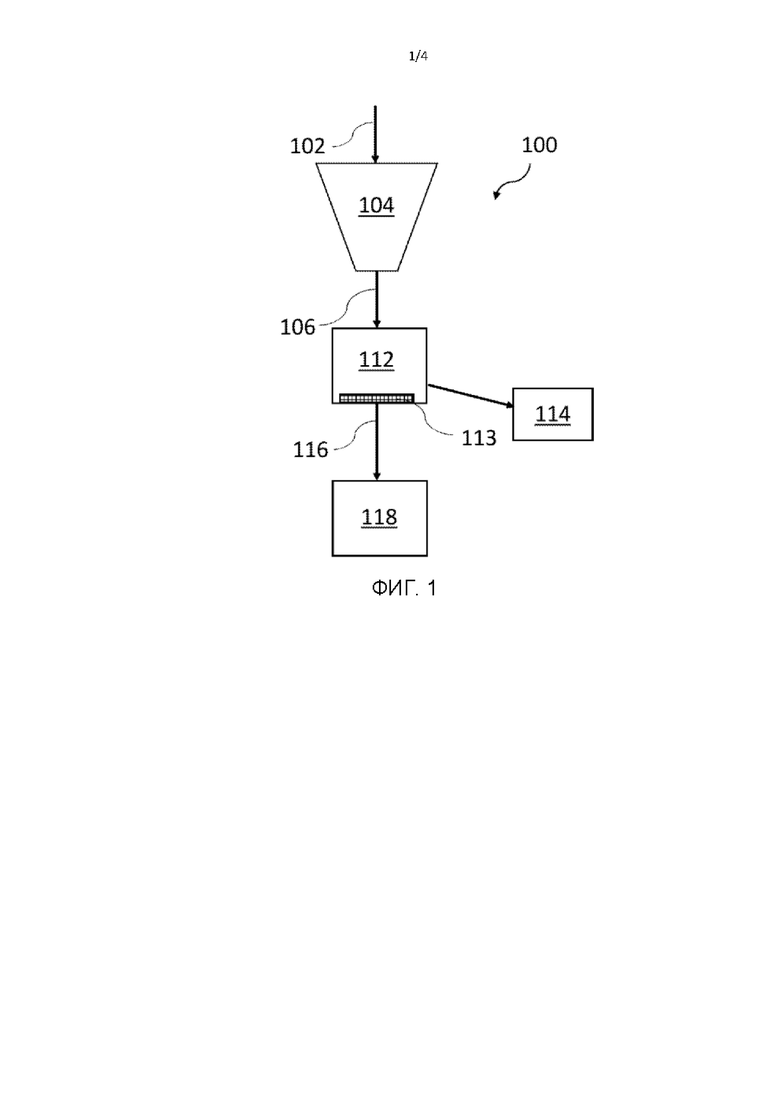

[024] На ФИГ. 3 показан схематический вид сбоку примера мокрой части непрерывной производственной линии для производства гипсовой панели согласно вариантам реализации настоящего изобретения, имеющей гипсовую сердцевину между облицовочными листами стекломата.

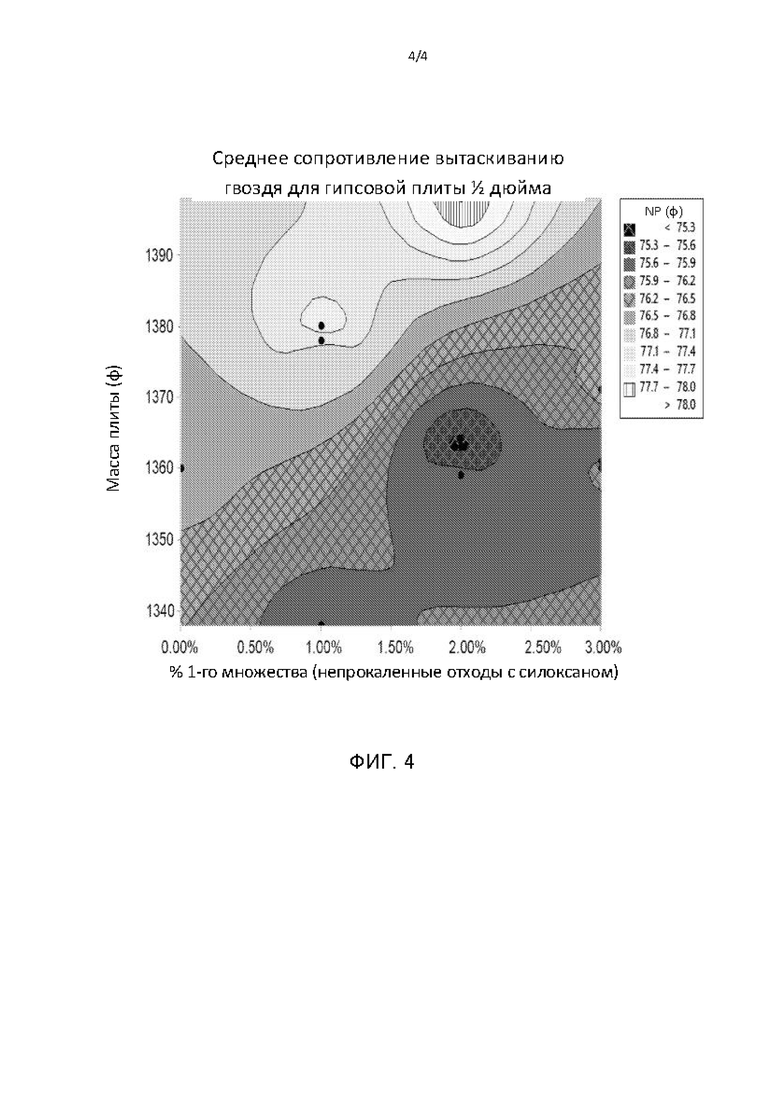

[025] На ФИГ. 4 показано среднее значение NP (вытаскивания гвоздя) при различных условиях испытаний.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[026] Настоящее изобретение включает способы, которые можно применять для переработки отходов гипсовых материалов, таких как гипсовые плиты. Отходы гипсовых плит могут содержать гидрофобные материалы, например, применяемые для улучшения влагостойкости гипсовой плиты.

[027] В настоящем описании гипсокартон, применяемый при строительстве внутренних стен и потолков (внутренние стеновые панели), будет приведен в качестве неограничивающего примера отходов гипсового материала и продукта, который должен быть изготовлен из переработанного гипса. Гипсокартон для целей настоящего описания определяется как панель (также известная как плита), содержащая сердцевину из дигидрата сульфата кальция, как правило, с добавками, как правило, между листами переднего и заднего облицовочных листов. Обычно облицовочные листы изготавливают из бумаги или матов из стекловолокна, но можно применять облицовочные листы из других волокнистых листов. Однако способы, раскрытые в настоящем документе, можно применять для обработки и регенерации гипса из любой гипсовой плиты, имеющей внутренний слой из гипсосодержащего материала, и для производства строительного продукта из любой гипсовой плиты, имеющей внутренний слой из гипсосодержащего материала.

[028] Специалист в данной области техники сможет модифицировать способы, описанные в настоящем документе, для обработки отходов гипсовых материалов из внутренних стеновых плит, имеющих гипсовую сердцевину между бумажными облицовочными листами, гипсовых панелей наружной обшивки, гипсовой подложки для плитки или других гипсовых строительных панелей. Например, типичная гипсовая панель для наружной обшивки, предназначенная для обработки в соответствии с изобретением, может содержать, спереди назад, первый волокнистый мат, слой гипсовой сердцевины, имеющий переднюю и заднюю поверхности, при этом слой гипсовой сердцевины имеет толщину от примерно 0,25 дюйма до примерно 1,25 дюйма, предпочтительно от примерно 0,25 дюйма до примерно 1 дюйма, при этом первый волокнистый мат прикреплен в качестве облицовочного покровного листа к передней поверхности слоя гипсовой сердцевины, второй волокнистый мат прикреплен в качестве подкладочного покровного листа к задней поверхности слоя гипсовой сердцевины. Слой гипсовой сердцевины содержит более примерно 50% масс. дигидрата сульфата кальция, предпочтительно по меньшей мере примерно 75% масс., более предпочтительно по меньшей мере примерно 85% масс. Первый волокнистый мат и второй волокнистый мат могут содержать бумагу или волокнистый материал (например, один или более из следующих: полимерные волокна, стеклянные волокна и минеральные волокна).

[029] Отходы гипсовых материалов могут быть получены из различных источников. Неограничивающие примеры включают отходы производственных предприятий, отходы новых строительных площадок, отходы реконструкции и отходы сноса или демонтажа зданий. Как правило, отходы гипсовых материалов содержат гипсосодержащий материал, обычно слой или сердцевину, и один или более облицовочных листов. Отходы гипсовых материалов, содержащие дигидрат сульфата кальция, включают гипсовую плиту, например, гипсокартон для внутренних работ, панели наружной обшивки и подложку для плитки. Кроме того, отходы, содержащие гипс, включают специальные изделия из гипсокартона, которые могут содержать гипсовые сердцевины, армированные стекловолокном, или могут быть покрыты стекловолокном снаружи для усиления плиты и повышения влагостойкости. Отходы, содержащие дигидрат сульфата кальция, могут также включать такие компоненты, как волокнистые тканые или нетканые слои, содержащие бумагу, стекловолокно, минеральные волокна, полимеры или т.п. В частности, гипсовая плита обычно имеет гипсовую сердцевину и передний и задний облицовочные листы из бумаги, нетканого волокнистого мата или волокнистой сетки. Волокна нетканого волокнистого мата или волокнистой сетки обычно представляют собой стеклянные волокна, минеральные волокна или полимерные волокна, чаще всего стеклянные волокна. Как правило, слой сердцевины отходов гипсового материала более чем на 50% масс, представляет собой гипс.

[030] В одном аспекте настоящее изобретение включает способ превращения отходов гипсовых материалов, содержащих гидрофобную добавку, в гипс, пригодный для повторного использования в новых гипсовых строительных материалах. Полученный новый гипсовый строительный материал содержит до 10% масс., до 20% масс., до 30% масс., до 40% масс., до 50% масс., до 60% масс., до 70% масс., до 80% масс., до 90% масс. отходов гипсовых материалов. Такой способ может включать обеспечение крупнозернистых отходов гипсового материала, содержащего куски гипсовой плиты или других отходов гипсовых материалов, при этом гипсосодержащий материал крупнозернистых отходов гипсового материала содержит более примерно 50% масс. дигидрата сульфата кальция (например, гипса) и от примерно 0,05% масс. до примерно 10% масс. по меньшей мере одной гидрофобной добавки. Предпочтительно количество дигидрата сульфата кальция в крупнозернистых отходах гипсового материала составляет по меньшей мере примерно 75% масс., более предпочтительно по меньшей мере примерно 85% масс. Затем эти крупнозернистые отходы гипсового материала обрабатывают с получением первого множества частиц, содержащего гидрофобную добавку и дигидрат сульфата кальция. Первое множество частиц имеет размер частиц D50 от примерно 200 мкм до примерно 800 мкм. Размеры частиц можно определить, просто пропуская материалы через сита соответствующих размеров, как это хорошо известно в данной области техники. Распределение частиц по размерам (гранулометрический состав) (например, D50) также можно определить с использованием средств, известных в данной области техники. Например, один неограничивающий пример раскрыт в ASTM D6913/D6913M-17, Метод В, Стандартные методы испытаний для определения гранулометрического состава (градации) почв с использованием ситового анализа.

[031] Добавки гидрофобного материала в отходах гипсового материала могут представлять собой покрытие на внешней поверхности гипсовой сердцевины и/или могут представлять собой компонент внутри гипсовой сердцевины, так что первое множество частиц содержит примерно до 10% масс., например, от примерно 0,05% масс., до примерно 10% масс. или от примерно 1% масс., до примерно 5% масс. гидрофобного материала. Таким образом, по массе твердый слой гипсовой сердцевины в отходах гипсового материала может содержать до примерно 10% масс., например, от примерно 0,05% масс. до примерно 10% масс. или от примерно 1% масс. до примерно 5% масс. гидрофобного материала. Например, нижний предел содержания гидрофобного материала может составлять примерно 0,05% масс., примерно 0,1% масс., примерно 0,5% масс. или примерно 1% масс. от массы гипсосодержащего материала. Например, верхний предел содержания гидрофобного материала может составлять примерно 2% масс., примерно 5% масс., примерно 7% масс. или примерно 10% масс. гипсосодержащего материала. Типичными гидрофобными материалами являются силоксан или воски. Таким образом, гидрофобная добавка в отходах гипсового материала может представлять собой, например, силоксансодержащий компонент. Гидрофобные материалы имеют свойство отталкивать воду, не смешиваются с водой и/или имеют ограниченную смачиваемость водой. Они являются противоположностью гидрофильному материалу, который имеет свойство смешиваться с водой, растворяться в ней и/или смачиваться водой.

[032] В другом аспекте варианты реализации настоящего изобретения включают способ применения регенерированного гипса, содержащего гидрофобную добавку, для производства гипсовой плиты. Такой способ может включать:

объединение воды, первого множества частиц, содержащего по меньшей мере примерно 50% масс. дигидрата сульфата кальция и от примерно 0,05% масс. до примерно 10% масс. гидрофобного материала и имеющего гранулометрический состав с размером частиц D50 от примерно 200 мкм до примерно 800 мкм, и второго множества частиц, содержащего полугидрат сульфата кальция, с получением водной суспензии гипса;

нанесение слоя сердцевины, содержащего водную суспензию гипса, на формуемую поверхность; и

обеспечение возможности схватывания слоя сердцевины с формированием затвердевшей гипсовой сердцевины.

[033] Обычно первое множество частиц, содержащих дигидрат сульфата кальция (непрокаленный регенерированный гипс), составляет от примерно 0,1% масс. до примерно 20% масс., чаще от примерно 1% масс. до примерно 10% масс., более типично от примерно 2% масс. до примерно 7% масс. и наиболее типично от примерно 2% масс. до примерно 5% масс. от общей сухой массы первого множества частиц и второго множества частиц, объединенных с водой с образованием водной суспензии гипса. Например, первое множество частиц может составлять от примерно 1% масс. до примерно 5% масс., или от примерно 2% масс. до примерно 4% масс. от общей сухой массы первого множества и второго множества частиц. Используемый здесь термин «общая сухая масса» или «в пересчете на сухую массу» относится к массе смеси без учета любого водного компонента, который может присутствовать. «Водный компонент» исключает воду, которая может присутствовать в кристаллической структуре гипса. Напротив, «в пересчете на влажную массу» включает воду в расчет % масс.

[034] Непрокаленный регенерированный гипс и второе множество частиц можно подавать в смеситель для суспензии в виде отдельных потоков для смешивания с водой с образованием водной суспензии гипса. В качестве альтернативы, непрокаленный регенерированный гипс и второе множество частиц могут быть объединены с образованием объединенного потока гипса, а затем объединенный поток гипса подают в смеситель для суспензии в виде отдельных потоков для смешивания с водой с образованием водной суспензии гипса. В любом случае водная суспензия гипса может быть преобразована в новые гипсовые материалы, пригодные для применения в качестве строительных материалов. Например, новые гипсовые панели различной ширины и толщины могут быть изготовлены способами, известными в данной области техники. Воду и, необязательно, одну или более добавок подают для получения водной суспензии гипса либо отдельно, либо вместе с одним или более из следующего: первое множество частиц и второе множество частиц.

[035] Предпочтительно способ включает объединение первого множества частиц, содержащих гидрофобную добавку и дигидрат сульфата кальция, причем первое множество частиц имеет размер частиц D50, составляющий от примерно 200 мкм до примерно 800 мкм (здесь «первое множество частиц») со вторым множеством частиц, содержащих полугидрат сульфата кальция, с образованием объединенной гипсовой смеси.

[036] Примечательно, что первое множество частиц не прокаливают перед объединением со вторым множеством частиц с образованием объединенной гипсовой смеси. Таким образом, используемый здесь термин «непрокаленный регенерированный гипс» относится к этому первому множеству частиц, содержащему дигидрат сульфата кальция и гидрофобную добавку. Второе множество частиц, содержащее дигидрат сульфата кальция, может иметь размер частиц D50, типичный для производства гипсокартона (например, от примерно 10 мкм до примерно 100 мкм), и может быть получен из сырого добытого гипса, синтетического гипса (например, отходов десульфирования дымового газа), или может быть регенерирован и прокален.

[037] Варианты реализации изобретения могут включать применение пенообразователя. В некоторых вариантах реализации пенообразователь не включает дисоли альфа-сульфожирных кислот.

[038] На ФИГ. 1 показан один способ переработки отходов гипсового материала. Гипсовые отходы могут представлять собой остатки, отходы или неиспользованные/непригодные к использованию изделия из гипсовой плиты и/или их обломки. Обломки могут представлять собой части, которые представляют собой случайно и/или преднамеренно сломанные гипсовые изделия, в частности гипсовые плиты или их (более крупные) обломки. Гипсовые отходы могут содержать гипсовый слой гипсового материала и могут содержать или не содержать по меньшей мере один облицовочный лист, при этом гипсовый слой содержит по меньшей мере примерно 50% масс. дигидрата сульфата кальция и от примерно 0,05% масс. до примерно 10% масс. гидрофобного материала. Как правило, подходящие гипсовые отходы, которые могут быть регенерированы в соответствии с описанными здесь способами, имеют общее содержание органических веществ, равное или меньшее примерно 6,4% масс, при общем содержании бумажного волокна не более примерно 5,5% масс.

[039] В полученном виде сырье из гипсовых отходов, таких как гипсокартон и/или его обломки, может быть получено в виде крупнозернистого гипса, а именно больших кусков и крупных кусков, или переработано в него, и, следовательно, его легче обрабатывать путем дробления более крупных кусков на более мелкие фрагменты. Измельчение может осуществляться способами, известными в данной области техники, например, поступающий материал может быть уменьшен в размерах с помощью измельчителя; дробилки; ковшовой дробилки; экскаватора с грейфером; или просто раздавлен фронтальным погрузчиком. Необязательно, материал, не являющийся гипсокартоном (например, гвозди и/или другой мусор), может быть отделен на стадии 104, чтобы гарантировать, что эти материалы не перейдут на следующий этап обработки. Крупные фрагменты 106 гипса затем могут быть поданы на стадию 112 измельчения для разрушения крупных фрагментов 106 гипса на частицы 116 гипса. Эти крупные фрагменты 106 могут быть, например, меньше примерно 10 дюймов, обычно меньше примерно 5 дюймов, предпочтительно фрагменты меньше примерно 2 дюймов на стадии 104 дробления. Например, гипсовые отходы 106 могут быть измельчены до крупнозернистого материала размером менее примерно 5 дюймов, например, от 0,5 до 5 дюймов или от примерно 0,5 до 2 дюймов.

[040] Гипсовые отходы 102 обычно содержат передний и/или задний облицовочный лист. Типичным облицовочным листом является бумажный облицовочный лист или облицовочный лист из тканого или нетканого волокнистого мата, например, тканый или нетканый стеклянный мат.Дробление 104 может привести к отделению части облицовочного материала (например, бумаги, стекломата) от крупных фрагментов гипса (например, гипсовой сердцевины гипсовой плиты). Однако часть или весь отделяемый облицовочный материал 114 обычно удаляют в виде отдельных облицовочных листов с помощью соответствующих ножниц и шлифовальных машин на стадии 112 измельчения, такой как сепаратор с лопастным винтовым конвейером, заключенным в шлифовальное сито, которое удаляет материал облицовочного листа для утилизации или повторного использования и измельчает оставшийся гипс до частиц 116 гипса.

[041] Стадия 112 измельчения может быть осуществлена в условиях, достаточных для удаления облицовочных листов и придания большинству частиц 116 гипса, выходящих со стадии 112 измельчения, размера частиц D50 от примерно 200 мкм до примерно 800 мкм, предпочтительно от примерно 300 мкм до примерно 500 мкм, например примерно 400 мкм. Можно применять любое оборудование для измельчения, и специалист в данной области техники сможет варьировать экспериментальные параметры оборудования для механического измельчения, чтобы определить надлежащую скорость, усилие и время для образования частиц 116 гипса, имеющих желаемый размер частиц. Например, можно применять вышеупомянутый сепаратор с лопастным винтовым конвейером, заключенным в шлифовальное сито. Измельчитель 112 может быть оборудован одним или несколькими ситами 113, которые пропускают частицы желаемого размера (например, от 200 мкм до 800 мкм) для прохождения через сита 113 и подачи в сборник 118 в виде множества частиц 116 регенерированного гипса, имеющих размер частиц D50 от примерно 200 мкм до примерно 800 мкм.

[042] Регенерированный гипс 116 затем можно транспортировать на сборочную линию по производству гипсокартона, такую как показанная на фиг. 2. На ФИГ. 2 показан пример линии 200 сборки стеновых панелей с первым бункером 206 для приема регенерированного непрокаленного гипса 116 из способа, изображенного на фиг.1. Второй бункер 202 может содержать полугидрат сульфата кальция, полученный либо из необработанного гипса («первичный гипс»), либо в виде регенерированного гипса, который был прокален. Регенерированный гипс 116, полугидрат сульфата кальция (первичный обезвоженный гипс или прокаленный регенерированный гипс) 203 вместе с любыми требуемыми сухими добавками 204 можно транспортировать по трубопроводу 208 в смеситель 212. Ввод каждого компонента в трубопровод 208 может быть облегчен дозирующим питателем (не показан). Необязательно и альтернативно, полугидрат сульфата кальция 203 можно подавать непосредственно в смеситель 212 через второй трубопровод (не показан на фиг.2), отдельный от трубопровода 208, который транспортирует регенерированный гипс 116 в смеситель. Специалист в данной области техники сможет представить и легко применить эту альтернативную производственную схему. В смеситель 212 можно добавить воду 210 и любые желаемые влажные добавки для получения водной суспензии гипса.

[043] Отдельно, формующий стол 218 может подавать непрерывную формующую поверхность 216 (например, бумагу, тканое волокно или нетканое волокно, подходящее в качестве переднего или заднего облицовочного листа) под выпускным отверстием 214 смесителя 212. Выходное отверстие 214 обеспечивает нанесение и распределяет суспензию 220 гипса по формующей поверхности 216. Суспензия 220 гипса после схватывания станет гипсовой сердцевиной гипсовой плиты. Воздух или пена могут быть добавлены к суспензии 220 гипса путем нагнетания воздуха или пены по трубопроводу 232 в водную суспензию гипса, проходящую через выпускное отверстие 214 (например, в шибере, как описано, например, в патентах США №5683635 и 6494609).

[044] Ниже по технологической линии от выпускного отверстия 214 слой 222 непрерывного облицовочного листа (например, бумага, тканое волокно или нетканое волокно, подходящее в качестве переднего или заднего облицовочного листа) помещают поверх гипсовой суспензии 220 для создания сборки 225 многослойной заготовки. Сборку 225 многослойной заготовки нарезают на требуемую длину с помощью режущего инструмента 224 (например, ножа) на заготовки панелей 226. Затем заготовки панелей 226 могут быть пропущены через печь 228 для сушки водной суспензии гипса и затвердевания предварительно отформованных гипсовых панелей 226, которые выходят в виде полностью отвержденных гипсовых панелей 230. Полностью отвержденная гипсовая панель будет содержать в качестве передней поверхности формующую поверхность 216, внутренний гипсовый слой, образованный из суспензии 220 гипса, и заднюю поверхность, образованную из заднего слоя 222.

[045] Обычно при изготовлении цементных строительных панелей, таких как гипсовые панели, слой гипсовой сердцевины дополнительно содержит один или более плотных тонких слоев суспензии гипса, называемых здесь «поверхностным слоем». Таким образом, относительно более плотный слой суспензии гипса, который будет образовывать поверхностный слой, может быть нанесен на формующую поверхность 316 (фиг. 3) перед нанесением суспензии гипса, которая является относительно менее плотной, чем суспензия для изготовления поверхностного слоя, и будет образовывать большую часть гипсовой сердцевины (в данном документе «основная суспензия гипса»).

[046] На ФИГ. 3, где одинаковые номера обозначают те же элементы, что и на фиг.2, изображен такой способ 300. Часть суспензии гипса, выпускаемой из смесителя 212, может быть отведена через одну или несколько линий 303, 305 для суспензии под давлением, с выходом через выходное отверстие меньшего размера для образования суспензии 315 гипса первого поверхностного слоя на формующей поверхности 316. Добавки, при желании, могут быть введены во влажной форме в линию/линии 303, 305 подачи суспензии под давлением через отверстия для подачи. Желательно, чтобы линия/линии 303, 305 подачи суспензии под давлением были достаточно длинными, чтобы обеспечить однородное смешивание суспензии и добавок. Формующая поверхность 316 может представлять собой бумагу или может представлять собой нетканый покровный лист из стекловолокна, например, такой, который применяют в многослойной подложке для плитки или панели внешней обшивки. Основная суспензия 320 гипса, которая после схватывания будет составлять большую часть сердцевины гипсовой плиты, может быть нанесена поверх суспензии 315 гипса первого поверхностного слоя через выпускное отверстие 214. Как описано выше в отношении фиг.2, основная суспензия 320 гипса может быть вспенена путем нагнетания пены или воздуха через трубопровод 232. Необязательно, суспензия 317 гипса второго поверхностного слоя может быть нанесена поверх основной суспензии 320 гипса. Материал 222 подложки (облицовки), например, бумага или второй слой нетканого покровного листа из стекловолокна, может быть нанесен на суспензию 317 гипса второго поверхностного слоя (или на суспензию гипса сердцевины, если второй поверхностный слой не требуется) и пропущен через формовочную станцию для сжатия слоев до желаемой общей толщины (например, от примерно 0,25 дюйма до примерно 1,5 дюйма толщиной, предпочтительно от примерно 0,25 дюйма до примерно 1,0 дюйма толщиной. Полученная структура представляет собой заготовку 325 гипсовой плиты.

[047] Если основная суспензия 320 гипса для слоя сердцевины является вспененной, суспензии 315, 317 гипса первого и второго поверхностных слоев могут быть не вспененными или вспененными в меньшей степени, чтобы быть относительно более плотными и тонкими, чем вспененная основная суспензия гипса. Таким образом, водная суспензия для суспензий гипса первого и второго поверхностных слоев может подвергаться или не подвергаться воздействию воздуха или пены, которые могут быть добавлены к основной суспензии 320 гипса. Основная суспензия 320 гипса может быть вспенена путем нагнетания воздуха или пены через трубопровод 232 в водную суспензию гипса, проходящую через выпускное отверстие 214.

[048] При вспенивании часть гипсовой сердцевины, полученная из затвердевшей вспененной основной суспензии гипса, может иметь общий объем пузырьков воздуха от примерно 30% об. до примерно 90% об., предпочтительно объем пузырьков воздуха составляет от примерно 45% об. до примерно 80% об. Первый поверхностный слой и второй поверхностный слой (если он присутствует), образующиеся в результате схватывания суспензий гипса первого и второго поверхностных слоев, могут иметь общий объем воздушных пузырьков примерно 30% об. или менее, предпочтительно, примерно 10% об. или менее. Пузырьки воздуха в гипсовой сердцевине могут иметь средний диаметр поперечного сечения менее 1,5 мм, предпочтительно от примерно 0,5 до примерно 0,8 мм, более предпочтительно примерно 0,3 мм.

[049] Обычно первая и вторая поверхностные суспензии 315, 317 имеют одинаковый состав и плотность. Однако при желании суспензии 315, 317 первого и второго поверхностных слоев могут иметь разные составы и/или плотности. На ФИГ. 3 показаны все суспензии 320, 315, 317 гипса, поступающие из одного и того же смесителя 212. Однако каждая суспензия 320, 315, 317 гипса может поступать из разных смесителей, чтобы иметь разные свойства, например, разные плотности.

[050] Частицы сульфата кальция в каждой суспензии 320, 315, 317 гипса при объединении с водой могут реагировать с водой и схватываться по мере движения заготовки 325 гипсовой панели вдоль производственной линии. Заготовка 325 гипсовой панели может быть высушена и разрезана на сегменты 326 заданных размеров в точке вдоль линии, в которой заготовка 325 гипсовой панели достаточно затвердела. Сегменты 326 могут быть перевернуты, высушены 228 (например, в печи) для удаления лишней воды и обработаны для получения конечной многослойной стеновой плиты 330 требуемых размеров. Суммарная толщина гипсовой сердцевины (которая включает в себя необязательные слои покрытия), получаемой из отвержденных гипсовых суспензий 320, 315, 317, обычно может составлять от примерно 0,25 дюйма до примерно 1,5 дюйма. Общая плотность может составлять от примерно 15 фунтов/куб. фут до примерно 65 фунтов/куб. фут, более типично от 25 фунтов/куб. фут до примерно 65 фунтов/куб. фут, например, от 25 фунтов/куб. фут до 55 фунтов/куб. фут.

[051] Гипсовый материал можно перерабатывать таким же образом, как описано выше, минуя любое прокаливание и тем самым снижая общую энергию, необходимую для повторного использования гипса.

[052] Преимущественно, способы, описанные в настоящем документе, позволяют повторно использовать непригодные в других отношениях гипсовые материалы для повторного использования в новых продуктах. В частности, частицы гипса, даже будучи уменьшенными в размере, могут все еще содержать и быть покрытыми одной или несколькими гидрофобными добавками, присутствующими в твердом слое, из которого были сформированы частицы, которые здесь до сих пор считались несовместимыми для включения в водную гипсовую суспензию для производства гипсокартона, в частности, гипсокартона, включающего вспененные компоненты. Предыдущие попытки показали, что частицы гипса, содержащие гидрофобные вещества, разрушают стенки пузырьков воздуха, что приводит к потере стабильности суспензии. Неожиданно было обнаружено, что применение частиц большего размера, чем обычно применяют при переработке гипса, а именно размера частиц D50 от примерно 200 мкм до примерно 1000 мкм, предпочтительно от примерно 200 мкм до примерно 800 мкм, смягчает большую часть такой несовместимости. Кроме того, эти частицы не нужно прокаливать. Таким образом, было обнаружено, что регенерированный непрокаленный гипс может быть включен в водную суспензию гипса в нетривиальном процентном соотношении (например, примерно до 10% масс. или даже больше), тем самым обеспечивая эффективную рециркуляцию ранее непригодных гипсовых отходов.

[053] В частности, гипсокартон, содержащий гидрофобные компоненты, который в противном случае был бы выброшен, может быть переработан в новый гипсокартон, обладающий свойствами, соответствующими стандарту ASTM С1396/С1396М-17. Различные свойства, такие как прочность на изгиб, твердость (сердцевина, край и кромка), сопротивление вытаскиванию гвоздя, прогиб во влажном состоянии, прямоугольность краев, номинальная толщина, глубина утопленной или конусообразной кромки, ширина, длина, водостойкость продуктов гипсовых панелей с обработанной водоотталкивающим средством сердцевиной и водостойкость поверхности продуктов гипсовых панелей с водоотталкивающими поверхностями можно определить, как описано в ASTM С473-19.

[054] Все документы, описанные в данном документе, включены в него посредством ссылки для целей всех юрисдикций, где разрешена такая практика, включая любые приоритетные документы и/или процедуры тестирования в той мере, в какой они не противоречат данному тексту. Как видно из приведенного выше общего описания и конкретных вариантов реализации, несмотря на то, что формы раскрытия были проиллюстрированы и описаны, могут быть сделаны различные модификации, не отступая от сущности и объема раскрытия. Соответственно, не предполагается, что раскрытие ограничивается этим. Например, композиции, описанные в настоящем документе, могут не содержать каких-либо компонентов или составов, которые прямо не указаны или не раскрыты в настоящем документе. В любом способе может отсутствовать какая-либо стадия, не упомянутая или не раскрытая в данном документе. Аналогичным образом термин «содержащий» считается синонимом термина «включающий». Всякий раз, когда способу, композиции, элементу или группе элементов предшествует переходная фраза «содержащий», подразумевается, что мы также рассматриваем ту же композицию или группу элементов с переходными фразами «состоящий в основном из», «состоящий из», «выбранный из группы, состоящей из» или «представляющий собой», предшествующими перечислению композиции, элемента или элементов, и наоборот.

[055] Если не указано иное, все числа, выражающие количества ингредиентов, свойства, такие как молекулярная масса, условия реакции и т.д., используемые в настоящем описании и связанных пунктах формулы изобретения, следует понимать как модифицированные во всех случаях термином «примерно». Соответственно, если не указано иное, численные параметры, указанные в следующем описании и прилагаемой формуле изобретения, являются приблизительными значениями, которые могут варьироваться в зависимости от желаемых свойств, которые должны быть получены с помощью вариантов реализации настоящего изобретения. Самое меньшее, и не как попытка ограничить настоящую заявку доктриной эквивалентов к объему формулы изобретения, каждый числовой параметр должен, по меньшей мере, рассматриваться в свете количества приведенных значащих цифр с применением обычных методов округления.

[056] Всякий раз, когда раскрыт числовой диапазон с нижним пределом и верхним пределом, конкретно раскрыто любое число и любой включенный диапазон, попадающие в этот диапазон. В частности, каждый диапазон значений (в форме «от примерно а до примерно b» или, что то же самое, «приблизительно от а до b» или, что то же самое, «приблизительно а - b»), раскрытый в настоящем документе, следует понимать как изложение всех чисел и диапазонов, охватываемых более широким диапазоном значений. Кроме того, термины в формуле изобретения имеют свое простое, обычное значение, если иное явно и четко не определено патентообладателем. Кроме того, формы единственного числа, используемые в формуле изобретения, определяются здесь как означающие один или более элементов, которые они вводят.

[057] В настоящем раскрытии, «NP» относится к сопротивлению при вытаскивании гвоздя.

[058] «МТ» относится к продуктам, содержащим силоксан.

[059] «GM» означает гипс, полученный из гипсовых отходов, имеющих гипсовую сердцевину, содержащую силоксан и покрытую стекловолокном. В частности, частицы гипса типа «GM», описанные в неограничивающих примерах настоящего описания, имели следующие характеристики распределения частиц по размерам: примерно 15,2% масс, частиц были крупнее 840 мкм, примерно 52,2% масс, частиц имели размер от 300 мкм до 840 мкм, примерно 19,0% масс, частиц имели размер от 150 мкм до 300 мкм, и примерно 12,0% масс, частиц были меньше 150 мкм. Эти частицы имели размер частиц D50 в диапазоне от примерно 200 мкм до примерно 800 мкм.

[060] Здесь представлены один или более иллюстративных вариантов реализации. Не все особенности физического воплощения описаны или показаны в этой заявке для ясности. Понятно, что при разработке физического варианта осуществления настоящего раскрытия должны быть приняты многочисленные решения, связанные с реализацией, для достижения целей разработчика, таких как соответствие системным, деловым, правительственным и другим ограничениям, которые варьируются в зависимости от воплощения и время от времени. Несмотря на то, что усилия разработчика могут потребовать много времени, такие усилия, тем не менее, будут рутинной задачей для специалиста в данной области техники, пользующегося преимуществами настоящего раскрытия.

[061] Чтобы облегчить лучшее понимание вариантов реализации настоящего изобретения, приведены следующие примеры предпочтительных или репрезентативных вариантов реализации. Ни в коем случае следующие примеры не следует рассматривать как ограничивающие или определяющие объем изобретения.

[062] ПОЛОЖЕНИЯ ИЗОБРЕТЕНИЯ

[063] Следующие положения описывают различные аспекты изобретения.

[064] Пункт 1. Способ изготовления гипсовой плиты, включающий:

объединение воды, первого множества частиц, содержащего по меньшей мере примерно 50% масс. дигидрата сульфата кальция и от примерно 0,05% масс. до примерно 10% масс. гидрофобного материала и имеющего размер частиц D50 от примерно 200 мкм до примерно 800 мкм, и второго множества частиц, содержащего полугидрат сульфата кальция, с получением водной суспензии гипса;

нанесение слоя сердцевины, содержащего водную суспензию гипса, на формуемую поверхность; и

обеспечение возможности схватывания слоя сердцевины с формированием затвердевшей гипсовой сердцевины.

[065] Пункт 2. Способ по п. 1, отличающийся тем, что первое множество частиц объединяют со вторым множеством частиц с образованием объединенной смеси сульфата кальция, и к объединенной смеси сульфата кальция добавляют воду для получения водной суспензии гипса.

[066] Пункт 3. Способ по п. 1, отличающийся тем, что первое множество частиц объединяют со вторым множеством частиц с образованием объединенной сухой смеси сульфата кальция, и к объединенной сухой смеси сульфата кальция добавляют воду для получения водной суспензии гипса.

[067] Пункт 4. Способ по любому из пп. 1-3, отличающийся тем, что гидрофобный материал содержит силоксан.

[068] Пункт 5. Способ по любому из пунктов 1-3, отличающийся тем, что гидрофобный материал содержит воск.

[069] Пункт 6. Способ по любому из пунктов 1-3, отличающийся тем, что гидрофобный материал содержит одно или более из следующих веществ: силоксан, воск и смола.

[070] Пункт 7. Способ по любому из предыдущих пунктов, отличающийся тем, что первое множество частиц имеет размер частиц D50 от примерно 300 мкм до примерно 500 мкм.

[071] Пункт 8. Способ по любому из предыдущих пунктов, дополнительно включающий обработку гипсовых отходов (обычно гипсовой плиты и/или ее обломков), содержащих гипсовый исходный материал, при этом гипсовый исходный материал содержит по меньшей мере примерно 50% масс. дигидрата сульфата кальция и от примерно 0,05% масс. до примерно 10% масс. гидрофобного материала, в способе уменьшения размера для получения первого множества частиц.

[072] Пункт 9. Способ по п. 8, отличающийся тем, что способ уменьшения размера включает дробление гипсовых отходов с образованием фрагментов размером 10 дюймов или менее, предпочтительно 5 дюймов или менее, и измельчение фрагментов с образованием первого множества частиц.

[073] Пункт 10. Способ по любому из предыдущих пунктов, отличающийся тем, что гипсовый исходный материал содержит гипсовый слой и по меньшей мере один облицовочный лист, при этом гипсовый слой содержит по меньшей мере примерно 50% масс, дигидрата сульфата кальция и от примерно 0,05% масс. до примерно 10% масс. гидрофобного материала, при этом исходный гипсовый материал включает гипсовую плиту, содержащую по меньшей мере один облицовочный лист.

[074] Пункт 11. Способ по п. 10, отличающийся тем, что по меньшей мере один облицовочный лист содержит по меньшей мере одно из следующего: облицовочный лист из стекломата или бумажный облицовочный лист.

[075] Пункт 12. Способ по п. 11, отличающийся тем, что в способе уменьшения размера из гипсового слоя по меньшей мере частично или полностью удаляется по меньшей мере один облицовочный лист.

[076] Пункт 13. Способ по п. 11, отличающийся тем, что способ уменьшения размера включает дробление гипсовых отходов с образованием фрагментов размером 10 дюймов или менее, предпочтительно 5 дюймов или менее, и измельчение фрагментов до размера частиц D50 от примерно 200 мкм до примерно 800 мкм, предпочтительно от примерно 300 мкм до примерно 500 мкм, и удаляет по меньшей мере один облицовочный лист из гипсового слоя.

[077] Пункт 14. Способ по любому из предыдущих пунктов, отличающийся тем, что затвердевшая гипсовая сердцевина содержит пузырьки воздуха.

[078] Пункт 15. Способ по любому из предыдущих пунктов, отличающийся тем, что затвердевшая гипсовая сердцевина содержит пузырьки воздуха, при этом пузырьки воздуха имеют средний диаметр поперечного сечения менее 1,5 мм, от примерно 0,5 до примерно 0,8 мм, примерно 0,3 мм или примерно 0,3 мм или менее.

[079] Пункт 16. Способ по любому из предыдущих пунктов, отличающийся тем, что нанесение слоя сердцевины на формующую поверхность включает:

нанесение первой части водной суспензии гипса на формовочную поверхность в виде поверхностного слоя; и

нанесение второй части водной суспензии гипса на поверхностный слой в качестве основного слоя гипса; и

обеспечение высыхания поверхностного слоя и основного слоя гипса, в результате чего образуется затвердевшая гипсовая сердцевина.

[080] Пункт 17. Способ по любому из предыдущих пунктов, отличающийся тем, что водная суспензия гипса содержит от примерно 0,1% масс. до примерно 20% масс. первого множества частиц в расчете на общую сухую массу первого множества частиц и второго множества частиц.

[081] Пункт 18. Способ по любому из предыдущих пунктов, отличающийся тем, что гидрофобный материал содержит силоксан, и при этом первое множество частиц содержит от примерно 0,05% масс. до примерно 5% масс., обычно от 0,1% масс. до примерно 3% масс. указанного силоксана.

[082] Пункт 19. Способ по любому из предыдущих пунктов, отличающийся тем, что гидрофобный материал содержит воск, и при этом первое множество частиц содержит от примерно 0,5% масс. до примерно 10% масс., обычно от 1% масс. до примерно 7% масс., например, от примерно 3% масс. до примерно 7% масс. указанного воска.

[083] Пункт 20. Способ по любому из предыдущих пунктов, отличающийся тем, что водная суспензия гипса содержит от примерно 1% масс. до примерно 10% масс. первого множества частиц в расчете на общую сухую массу первого множества частиц и второго множества частиц.

[084] Пункт 21. Способ по любому из предыдущих пунктов, отличающийся тем, что водная суспензия гипса содержит от примерно 2% масс. до примерно 7% масс. первого множества частиц в расчете на общую сухую массу первого множества частиц и второго множества частиц.

[085] Пункт 22. Способ по любому из предыдущих пунктов, отличающийся тем, что водная суспензия гипса содержит от примерно 2% масс. до примерно 5% масс. первого множества частиц в расчете на общую сухую массу первого множества частиц и второго множества частиц.

[086] Пункт 23. Способ по любому из предыдущих пунктов, дополнительно включающий добавление воздуха к водной суспензии гипса перед ее нанесением.

[087] Пункт 24. Способ по любому из предыдущих пунктов, отличающийся тем, что затвердевшая гипсовая сердцевина имеет общий объем воздуха от примерно 30% об. до примерно 90% об.

[088] Пункт 25. Способ по п. 24, отличающийся тем, что общий объем воздуха в затвердевшей гипсовой сердцевине составляет от примерно 45% об. до примерно 80% об.

[089] Пункт 26. Способ по любому из предыдущих пунктов, отличающийся тем, что затвердевший поверхностный слой имеет общий объем воздуха примерно 30% об. или менее.

[090] Пункт 27. Способ по любому из предыдущих пунктов, отличающийся тем, что затвердевший поверхностный слой имеет общий объем пустот примерно 10% об. или менее.

[091] Пункт 28. Способ по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере примерно 98% масс. первого множества частиц имеют размер от примерно 100 мкм до примерно 3000 мкм.

[092] Пункт 29. Способ изготовления гипсовой плиты, включающий:

объединение воды, первого множества частиц, содержащего по меньшей мере примерно 50% масс. дигидрата сульфата кальция и от примерно 0,05% масс. до примерно 10% масс. гидрофобного материала, при этом по меньшей мере примерно 98% масс. первого множества частиц имеют размер от примерно 100 мкм до примерно 3000 мкм, и второго множества частиц, содержащего полугидрат сульфата кальция, с получением водной суспензии гипса;

нанесение слоя сердцевины, содержащего водную суспензию гипса, на формуемую поверхность; и

обеспечение возможности схватывания слоя сердцевины с формированием затвердевшей гипсовой сердцевины.

[093] Пункт 30. Способ по п. 29, отличающийся тем, что первое множество частиц объединяют со вторым множеством частиц с образованием объединенной смеси сульфата кальция, и к объединенной смеси сульфата кальция добавляют воду для получения водной суспензии гипса.

[094] Пункт 31. Способ по п. 30, отличающийся тем, что первое множество частиц объединяют со вторым множеством частиц с образованием объединенной сухой смеси сульфата кальция, и к объединенной сухой смеси сульфата кальция добавляют воду для получения водной суспензии гипса.

[095] Пункт 32. Способ по любому из пунктов 29-32, отличающийся тем, что гидрофобный материал содержит одно или более из следующих веществ: силоксан, воск и смола.

[096] Пункт 33. Способ по любому из пунктов 29-32, отличающийся тем, что водная суспензия гипса содержит от примерно 0,1% масс. до примерно 20% масс. первого множества частиц в расчете на общую сухую массу первого множества частиц и второго множества частиц.

[097] Пункт 34. Способ по любому из пунктов 29-32, отличающийся тем, что водная суспензия гипса содержит от примерно 1% масс. до примерно 10% масс. первого множества частиц в расчете на общую сухую массу первого множества частиц и второго множества частиц.

[098] Пункт 35. Способ по любому из пп. 29-34, отличающийся тем, что гидрофобный материал содержит силоксан, и при этом первое множество частиц содержит от примерно 0,05% масс. до примерно 5% масс., обычно от 0,1% масс. до примерно 3% масс. указанного силоксана.

[099] Пункт 36. Способ по любому из пп. 29-34, отличающийся тем, что гидрофобный материал содержит воск, и при этом первое множество частиц содержит от примерно 0,5% масс. до примерно 10% масс., обычно от 1% масс. до примерно 7% масс., например, от примерно 3% масс. до примерно 7% масс. указанного воска.

ПРИМЕРЫ

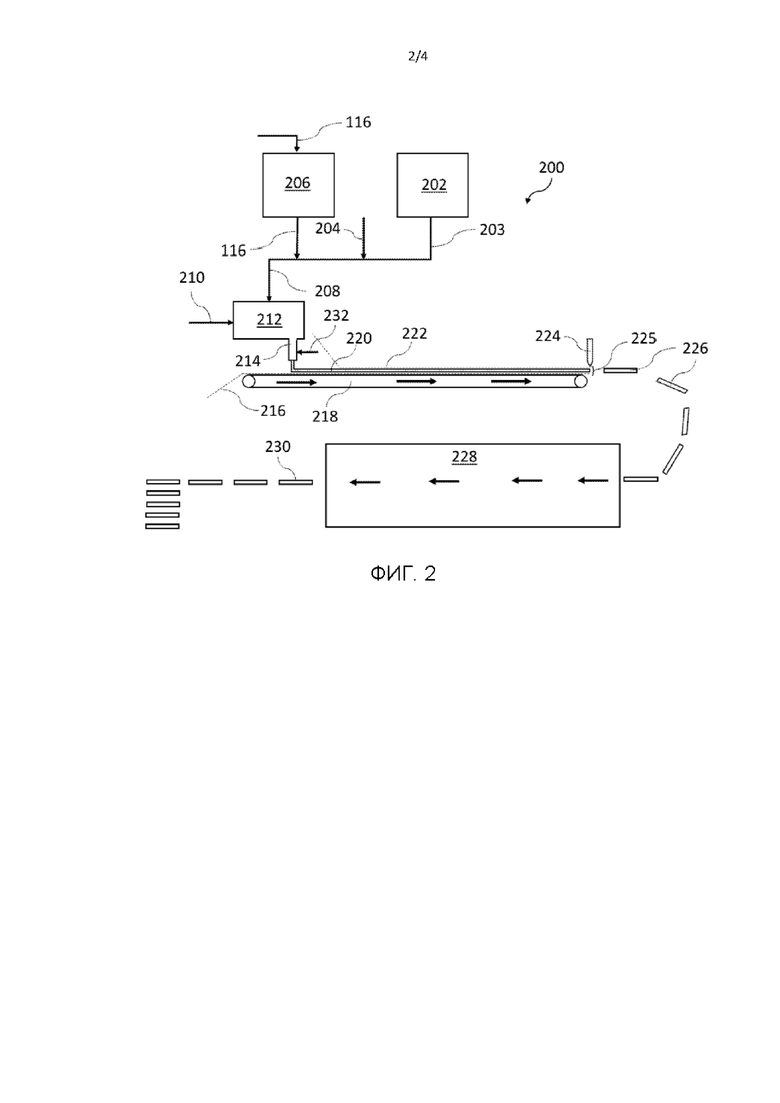

[0100] В приведенной ниже Таблице 1 описано изготовление четырех различных продуктов гипсокартона с использованием различных количеств силоксансодержащего непрокаленного регенерированного гипса. Два вида отходов были переработаны для получения непрокаленного регенерированного гипса.

[0101] Гипс типа «МТ» был получен из гипсовых отходов, имеющих гипсовую сердцевину, содержащую силоксан и покрытую бумагой. Более конкретно, частицы гипса типа «МТ» имели следующие характеристики распределения частиц по размерам: примерно 23,6% масс. частиц были крупнее 840 мкм, примерно 41,1% масс. частиц имели размер от 300 мкм до 840 мкм, примерно 20,0% масс. частиц имели размер от 150 мкм до 300 мкм, и примерно 14,2% масс. частиц были меньше 150 мкм. Следовое количество (например, примерно 1,5% масс. или менее) бумаги и/или стекловолокна также может быть смешано с множеством регенерированного гипса. Эти частицы имели размер частиц D50 в диапазоне от примерно 200 мкм до примерно 800 мкм.

[0102] Гипс типа «GM» был получен из гипсовых отходов, имеющих гипсовую сердцевину, содержащую силоксан и покрытую стекловолокном. Более конкретно, частицы гипса типа «GM» имели следующие характеристики распределения частиц по размерам: примерно 15,2% масс. частиц были крупнее 840 мкм, примерно 52,2% масс. частиц имели размер от 300 мкм до 840 мкм, примерно 19,0% масс. частиц имели размер от 150 мкм до 300 мкм, и примерно 12,0% масс, частиц были меньше 150 мкм. Эти частицы имели размер частиц D50 в диапазоне от примерно 200 мкм до примерно 800 мкм.

[0103] Производимый продукт «А» представляет собой огнеупорную гипсовую плиту типа X, армированную стекловолокном, с покрытием из бумаги, толщиной 5/8-дюйма. Продукт «В» представляет собой огнеупорную гипсовую плиту типа X, армированную стекловолокном, с покрытием из влагостойкой и устойчивой к плесени бумаги, толщиной 5/8-дюйма. Продукт «С» представляет собой облегченную гипсовую панель толщиной ½ дюйма. Продукт «D» представляет собой огнеупорную гипсовую плиту типа X, армированную стекловолокном, с покрытием из стекловолокна, толщиной 1 дюйм.

[0104] Продукты «А», «В», «С» и «D», указанные выше, были успешно получены со свойствами, описанными в Таблице 2 ниже.

[0105] Ранее попытки применения гипсовых частиц, содержащих гидрофобные вещества, не увенчались успехом из-за пеногасящих свойств гипсовых частиц, содержащих гидрофобные вещества, которые вызывают разрушение суспензии гипса, 220 на ФИГ. 2 и 320 на ФИГ. 3, и препятствуют формированию гипсовой сердцевины 225 заготовки на ФИГ. 2 и ФИГ. 3, что приводит к остановке способа изготовления гипсокартона. Разрушенная гипсовая сердцевина имеет общий объем пустот (или воздушных пузырьков) менее примерно 30%. Во время изготовления этих примеров не наблюдалось явного пенообразования и разрушения гипсовой сердцевины при изготовлении продуктов плит типов «А», «В», «С» и «D» при использовании частиц регенерированного гипса с размером частиц в диапазоне от 200 мкм до 800 мкм. В некоторых случаях, при увеличении общего содержания мыла, благодаря чему увеличивалась прочность стенок воздушных пузырьков, количество воздушных пузырьков эффективно уравновешивало любые пеногасящие действия гипсовых частиц, содержащих гидрофобные вещества, и предотвращало разрушение гипсовой сердцевины, что обеспечивало непрерывное осуществление способа изготовления гипсокартона.

[0106] После сушки свойства полученных плит в различных испытаниях, описанных выше, не имели видимых дефектов по сравнению с контрольными образцами (а именно, примерами №1, 4, 7 и 10). Плиты, изготовленные из регенерированного непрокаленного гипса, имели практически те же свойства, такие как сопротивление вытаскиванию гвоздя, что и плиты, изготовленные из прокаленных материалов, как показано в Таблице 1.

[0107] На ФИГ. 4 показано сопротивление вытаскиванию гвоздя плит, изготовленных в соответствии с настоящим изобретением. Гипсовые плиты, изготовленные толщиной 1/2 дюйма (содержащие сердцевину и верхний и нижний покровные листы), были изготовлены с различными количествами непрокаленных отходов. Из фигуры видно, что сила вытаскивания гвоздя статистически не отличается от контроля. Контроль содержит 0% первого множества и имеет массу 1360 фунтов на 1000 квадратных футов 1/2-дюймовой плиты.

[0108] Следовательно, настоящее раскрытие хорошо адаптировано для достижения упомянутых целей и преимуществ, а также тех, которые ему присущи.

[0109] Вышеупомянутое конкретное раскрытие является только иллюстративным, поскольку настоящее раскрытие может быть изменено и реализовано на практике другими, но эквивалентными способами, очевидными для специалиста в данной области техники и имеющего преимущества изложенных здесь идей. Кроме того, не предполагается никаких ограничений в отношении показанных здесь деталей конструкции или дизайна, кроме описанных в формуле изобретения ниже.

Группа изобретений относится к способам изготовления гипсовых плит. По первому варианту способ включает объединение воды, первого множества частиц, содержащего по меньшей мере 50 мас.% дигидрата сульфата кальция и от 0,05 до 10 мас.% гидрофобного материала, и второго множества частиц, содержащего полугидрат сульфата кальция, с получением водной суспензии гипса. При этом первое множество частиц имеет размер частиц D50 от 200 до 800 мкм. Наносят слой сердцевины, содержащий водную суспензию гипса, на формующую поверхность, содержащую облицовочный лист. Обеспечивают возможность схватывания слоя сердцевины с формированием затвердевшей гипсовой сердцевины поверх облицовочного листа. По второму варианту способ включает объединение воды, первого множества частиц, содержащего по меньшей мере 50 мас.% дигидрата сульфата кальция и от 0,05 до 10 мас.% гидрофобного материала, при этом по меньшей мере 98 мас.% первого множества частиц имеют размер от 100 до 3000 мкм, и второго множества частиц, содержащего полугидрат сульфата кальция, с получением водной суспензии гипса. Техническим результатом является повышение эффективности переработки гипсовых материалов, содержащих гидрофобные компоненты. 2 н. и 8 з.п. ф-лы, 4 ил., 2 табл.

1. Способ изготовления гипсовой плиты, включающий:

объединение воды, первого множества частиц, содержащего по меньшей мере 50 мас.% дигидрата сульфата кальция и от 0,05 до 10 мас.% гидрофобного материала, при этом первое множество частиц имеет размер частиц D50 от 200 до 800 мкм, и второго множества частиц, содержащего полугидрат сульфата кальция, с получением водной суспензии гипса;

нанесение слоя сердцевины, содержащего водную суспензию гипса, на формующую поверхность, содержащую облицовочный лист; и

обеспечение возможности схватывания слоя сердцевины с формированием затвердевшей гипсовой сердцевины поверх облицовочного листа.

2. Способ по п. 1, отличающийся тем, что первое множество частиц объединяют со вторым множеством частиц с образованием объединенной смеси сульфата кальция, и

к объединенной смеси сульфата кальция добавляют воду с получением водной суспензии гипса.

3. Способ по п. 1, отличающийся тем, что облицовочный лист содержит бумагу, тканое волокно или нетканое волокно.

4. Способ по п. 1, отличающийся тем, что гидрофобный материал содержит одно или более из следующих веществ: силоксан, воск и смола.

5. Способ по п. 1, отличающийся тем, что первое множество частиц имеет размер частиц D50 от 300 до 500 мкм.

6. Способ по п. 1, дополнительно включающий обработку гипсовых отходов, содержащих гипсовый исходный материал, в способе уменьшения размера для получения первого множества частиц, при этом гипсовый исходный материал содержит

А) по меньшей мере 50 мас.% дигидрата сульфата кальция и

Б) гидрофобный материал,

при этом гипсовый исходный материал содержит гипсовый слой и необязательно по меньшей мере один облицовочный лист, при этом гипсовый слой содержит по меньшей мере 50 мас.% дигидрата сульфата кальция и от 0,05 до 10 мас.% гидрофобного материала, при этом гипсовый исходный материал включает гипсовую плиту, содержащую по меньшей мере один облицовочный лист.

7. Способ по п. 6, отличающийся тем, что по меньшей мере один облицовочный лист содержит по меньшей мере одно из следующего: облицовочный лист из стекломата и бумажный облицовочный лист, при этом в способе уменьшения размера из гипсового слоя по меньшей мере частично удаляют указанный по меньшей мере один облицовочный лист.

8. Способ по п. 1, отличающийся тем, что водная суспензия гипса содержит от 0,1 до 20 мас.% первого множества частиц в расчете на общую сухую массу первого множества частиц и второго множества частиц.

9. Способ по п. 1, отличающийся тем, что водная суспензия гипса содержит от 1 до 10 мас.% первого множества частиц в расчете на общую сухую массу первого множества частиц и второго множества частиц.

10. Способ изготовления гипсовой плиты, включающий: объединение воды, первого множества частиц, содержащего по меньшей мере 50 мас.% дигидрата сульфата кальция и от 0,05 до 10 мас.% гидрофобного материала, при этом по меньшей мере 98 мас.% первого множества частиц имеют размер от 100 до 3000 мкм, и второго множества частиц, содержащего полугидрат сульфата кальция, с получением водной суспензии гипса;

нанесение слоя сердцевины, содержащего водную суспензию гипса, на формующую поверхность, содержащую облицовочный лист; и

обеспечение возможности схватывания слоя сердцевины с формированием затвердевшей гипсовой сердцевины поверх облицовочного листа.

| US 2016236978 A1, 18.08.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКИХ ИЗДЕЛИЙ НА ОСНОВЕ ГИПСА | 2005 |

|

RU2381902C2 |

| WO 2019081344 A1, 02.05.2019 | |||

| Автоматическая машина для изготовления картонных катушек (шпуль) | 1931 |

|

SU33058A1 |

| FR 3059662 A1, 08.06.2018 | |||

| JP 2017149595 A, 30.08.2017. | |||

Авторы

Даты

2024-11-18—Публикация

2021-04-07—Подача