Изобретение касается гипсовой штукатурной плиты и способа изготовления гипсовой штукатурной плиты.

Известны способы изготовления гипсовой штукатурной плиты с двумя и более слоями. Более того, известно использование одного или более смесителей для приготовления гипсовой суспензии, используемой для изготовления одного или нескольких гипсовых слоев.

Для изготовления гипсовых штукатурных плит гипсовую суспензию (например, штукатурка с водой) распределяют между двумя листами бумаги или картона. Сэндвич из гипсовой суспензии и бумаги направляется на ленточный конвейер, пока затвердевает гипсовая суспензия. После этого сэндвич нарезают на плиты заранее заданной длины, и многослойные плиты отправляются в сушилку. Смесь гипса и воды смешивается в одном или более смесителе, причем смесь может содержать добавки, такие как пена, крахмал и ускорители.

US 2940505 описывает способ и установку для изготовления многослойных плит. Гипсовая штукатурная плита по US2940505 содержит бумажное покрытие по обеим сторонам. Сэндвич состоит из трех слоев. Первый тонкий слой чистого гипса подают на поверхность движущихся листов бумаги. Затем две поверхности гипсовых слоев приводят в соприкосновение с гипсовой суспензией, образуя сердцевину сэндвич-панели. Благодаря такому сочетанию образуется однородный гипсовый слой. Более того, достигается хорошее сцепление между тонким гипсовым слоем и покрывающим слоем. Таким образом, в документе US 2940505 предпринимается попытка сократить добавление крахмала или других связующих средств для гипсового слоя с целью сократить затраты на изготовление.

Тогда как гипсовая смесь для сердцевины (согласно US 2940505) содержит ускоритель, тонкий слой, подаваемый на бесконечные бумажные подложки, представляет собой обработанный гипс (например, 70 массовых частей воды на 100 массовых частей введенной штукатурки) и требует больше времени для схватывания, чем гипсовая смесь сердцевины. Таким образом, с одной стороны, в бумажных подложках гарантируется лучшая абсорбция гипсовой суспензии (до начала кристаллизации), а с другой стороны, раннее затвердевание сердцевины ускоряет твердение чистой гипсовой суспензии двух тонких внешних слоев (после контакта с гипсовой суспензией сердцевины).

В способе по US 2940505 используют три смесителя (воронки) для изготовления гипсовой суспензии двух разных видов. Гипсовую суспензию первого вида изготавливают в первом и третьем смесителе. Гипсовую суспензию второго вида изготавливают с использованием второго смесителя. Три смесителя по US 2940505 связаны с тремя различными системами распределения (содержащих, в частности, конвейеры и дозирующие средства), что кажется очень сложным и ведет к сравнительно большому потреблению электрической энергии и большим затратам на проектирование системы.

EP 1389157 B1 также описывает способ с тремя смесителями. А именно, EP 1389157 B1 описывает производственный блок с тремя роторными смесителями для приготовления трех различных гипсовых суспензий. Каждый смеситель имеет выходное отверстие для суспензии, которое связано с соответствующим каналом для подачи суспензии. Три смесителя загружают с помощью общего подающего устройства так, чтобы по меньшей мере часть контура питания была общей для всех трех смесителей. В конечном счете, установка по EP 1389157 B1 с тремя смесителями скорее представляет собой комплекс, в частности, принимая во внимания то, что все три смесителя загружают с помощью (по меньшей мере, частично) одного и того же контура питания.

EP 0957212 B1 описывает способ, использующий только два смесителя. Основная идея EP 0957212 B1 заключается в использовании первой суспензии гипса первого вида и второй суспензии с гипсом второго, другого вида. Первый смеситель принимает фосфогипс, воду и другие добавки, используемые в среднем слое штукатурной плиты. Второй, меньший смеситель, принимает десульфогипсовый раствор, воду и добавки, используемые в поверхностных слоях штукатурной плиты. Внешние слои имеют более короткое время схватывания, чем центральный слой сердцевины, что обусловлено использованием гипса двух конкретных видов. Следовательно, сцепление между внешними слоями и центральным слоем является не очень удовлетворительным. Плохие связующие свойства могут приводить к образованию трещин при разрезании плит.

EP 0634255 B1 описывает двухстадийный смеситель с первой и второй камерами смешения. Вода и гипс непрерывно подаются в первую камеру через входы. Вода и гипс смешиваются ротором. Некоторое количество получившейся суспензии переходит непосредственно из первой камеры во вторую камеру. В итоге, двухстадийный способ по EP 0634255 B1 является сложным и трудно контролируемым. Более того, невозможно изменять количество жидкого компонента - воды и/или сухих компонентов, таких как гипс, крахмал, ускоритель, волокна (в том числе). В заключении, невозможно получить две смеси гипса с существенно отличающимися свойствами. Наконец, количество воды в суспензии должно быть очень большим для того, чтобы распределить гипсовую суспензию по картону. То же самое применимо и к сердцевине. В итоге, способ по EP 0634255 B1 кажется сложным и не очень регулируемым.

DE 2604483 A1 и DE102004008184 A1 раскрывают использование метилцеллюлозы в гипсовом центральном слое.

Задача настоящего изобретения заключается в том, чтобы предложить способ производства многослойной штукатурной плиты, который является легко контролируемым и который позволяет сформировать многослойную штукатурную плиту удовлетворительного качества, в частности, с удовлетворительным сцеплением и структурой. Задачей изобретения является, в частности, сокращение потребления электроэнергии и выбросов углекислого газа.

Согласно изобретению, способ изготовления гипсовой штукатурной плиты содержит, в частности, этапы, на которых:

- обеспечивают первую суспензию гипса определенного вида, используя первый смеситель,

- обеспечивают вторую суспензию гипса определенного вида, используя отдельный второй смеситель,

- наносят первую часть второй суспензии так, что образуется нижний слой второй суспензии,

- наносят вторую часть второй суспензии так, что образуется верхний слой второй суспензии,

- наносят по меньшей мере часть первой суспензии на нижний и/или верхний слой так, что между нижним и верхним слоем образуется центральный слой первой суспензии.

Основная идея настоящего изобретения заключается в том, что две суспензии гипса одного вида обеспечивают двумя отдельными смесителями. Термин «отдельный» предпочтительно должен означать, что взаимосвязь (например, жидкостное соединение) между первым и вторым смесителем отсутствует. Гипс определенного вида может быть, например, FGD (= полученным при десульфуризации дымовых газов) гипсом или природным гипсом, или титаногипсом, или гипсом любого другого вида. С помощью изобретения можно легко контролировать характеристики гипсовой плиты, а также получать гипсовую плиту удовлетворительного качества, в частности, сцепления и структуры.

Предпочтительно добавлять метилцеллюлозу. Метилцеллюлозу можно добавлять в первую гипсовую суспензию и/или во вторую гипсовую суспензию. В предпочтительном варианте выполнения метилцеллюлозу добавляют в первый и/или второй внешний (бумажный) слой. Возможно или в качестве альтернативы метилцеллюлозу можно добавлять в промежуточный слой между гипсовым слоем и первым и/или вторым внешним (бумажным) слоем. Метилцеллюлоза улучшает или обеспечивает сцепление между гипсовым слоем и одним или более внешними (бумажными) слоями.

В качестве общего независимого аспекта настоящего изобретения (который может сочетаться с предшествующими аспектами) способ изготовления гипсовой штукатурной плиты содержит этапы, на которых:

- обеспечивают по меньшей мере одну гипсовую суспензию

- обеспечивают по меньшей мере один внешний (бумажный) слой

- во внешний (бумажный) слой или промежуточный слой между по меньшей мере одним гипсовым слоем и по меньшей мере одним внешним (бумажным) слоем добавляют метилцеллюлозу.

Основная идея заключается в том, что метилцеллюлоза используется во внешнем слое, в частности, бумажном слое или промежуточном слое между таким внешним (бумажным) слоем и центральным гипсовым слоем. Предпочтительно, чтобы метилцеллюлоза не использовалась в гипсовом слое штукатурной плиты, в отличие от DE 2604483 A1 или DE102004008184 A1. Это означает, что один или более гипсовых слоев штукатурной плиты не содержит метилцеллюлозу так, что метилцеллюлоза содержится только в одном или более бумажных слоев (внешних слоев) и/или в одном или более промежуточных слоев. Преимущество заключается в том, что метилцеллюлоза не оказывает влияния на технические и/или химические свойства гипсового слоя (или множества гипсовых слоев). Например, вязкость и пены (если присутствуют) не будут повергаться влиянию. Более того, может быть уменьшено количество (модифицированного) крахмала и/или других химических добавок. Крахмал (или подобные добавки) широко используются для улучшения сцепления с (внешними) слоями, такими как бумажные слои. 0,1-0,25 г/м2 метилцеллюлозы может уменьшить количество других добавок (таких как крахмал, модифицированный крахмал) на 30%. Неожиданно обнаружено, что дополнительное уменьшение количества метиллцеллюлозы до 0,01-0,1 г/м2 еще больше улучшает сцепление между гипсовым слоем и внешним слоями (такими как бумажные слои). Сочетание метилцеллюлозы в количестве между 0,01 г/м2 и 0,1 г/м2 и крахмала, количество которого уменьшено на (около) 50% или даже более чем на 50%, демонстрирует дополнительное улучшение сцепления внешних слоев (таких как бумажные слои).

Изготовление гипсовой штукатурной плиты может включать воду, агенты для связывания, например, гипса, возможно, регулирующие агенты, например, известняк или подобное, и (мелкие частицы) регулирующего средства, такого как средство порообразования и/или поверхностно-активное регулирующее средство и/или природный, модифицированный крахмал или композиты на основе крахмала, замедлители и/или ускорители и/или метилцеллюлозу.

Для введения основные части или композиция (основной) суспензии может смешиваться в смесителе, из которого могут расходиться неполные потоки (например) для соответствующих слоев. Добавки, такие как метилцеллюлоза, могут смешиваться в таких неполных потоках, например, с помощью насоса и/или посредством турбулентного перемешивания.

Функциональные добавки, такие как метилцеллюлоза, можно вводить во внешний (бумажный) слой с помощью (двух плоскостных) насосов и способом, описанным выше.

Предпочтительно, чтобы первая и вторая суспензия отличались видом и/или количеством добавок. Например, первая суспензия может содержать меньше крахмала и/или замедлителя, чем вторая суспензия. Замедлитель представляет собой добавку, которая увеличивает время схватывания гипсовой суспензии. Более того, количество пены в первой суспензии может быть выше, чем во второй суспензии.

В предпочтительном варианте выполнения, обеспечивают первое подающее средство для подачи исходных материалов в первый смеситель, причем обеспечивают отдельное второе подающее средство для подачи исходных материалов во второй смеситель. У первого подающего средства может не быть частей, которые также входят в состав второго подающего средства, и наоборот. С помощью этого можно легко контролировать смешивание первой и второй суспензии.

Первый смеситель может находиться на расстоянии от второго смесителя. Расстояние между первым и вторым смесителем может составлять, например, по меньшей мере 20 см или по меньшей мере 50 см. Таким образом, может быть по меньшей мере уменьшено любое взаимное влияние первого смесителя и второго смесителя (например, если один из смесителей необходимо заменить).

Первый смеситель может быть окружен первым корпусом. Второй смеситель может быть окружен вторым корпусом. При этом первый и второй смесители представляют собой отдельные блоки с соответствующими корпусами и могут быть заменены другим смесителем без негативных последствий.

Первая суспензия может иметь меньшую плотность в её влажном состоянии и/или сухом состоянии, чем вторая суспензия. Первая суспензия может иметь плотность от 0,8 до 1,2 г/см3 в её влажном состоянии. Вторая суспензия может иметь плотность от 1,4 до 1,7 г/см3 в её влажном состоянии. Центральный слой (высушенная первая суспензия) может иметь плотность от 0,5 до 0,8 г/см3 в его сухом состоянии. Нижний и/или верхний слой (высушенная вторая суспензия) может иметь плотность от 1,0 до 1,2 г/см3 в его сухом состоянии. В общем, обеспечивается многослойная штукатурная плита, которая имеет небольшую массу и обладает хорошей устойчивостью к давлению извне.

Гипсом определенного вида может быть FGD или природный гипс, или титаногипс. Предпочтительно использовать (только) FGD гипс или природный гипс, или титаногипс как исходный материал для получения штукатурки (полугидрата) и как компонент первой и/или второй суспензии.

Первую часть второй суспензии можно наносить на первое поддерживающее средство и/или первый покрывающий слой, в частности, на первую бумагу, предпочтительно, до соединения нижнего слоя и центрального слоя. Вторую часть второй суспензии можно наносить на второе поддерживающее средство и/или второй покрывающий слой, в частности, на вторую бумагу, предпочтительно, до соединения верхнего слоя и центрального слоя. Таким образом, становится возможным быстрое и четко определенное изготовление многослойной гипсовой плиты.

Для быстрой и надежной доставки суспензии к соответствующим нанесенным слоям, первую суспензию и/или вторую суспензию могут наносить с помощью одной или более силиконовых труб.

Первая суспензия может содержать штукатурку (полугидрат) в диапазоне между 300 кг/м3 и 520 кг/м3. Вторая суспензия может содержать штукатурку (полугидрат) в диапазоне от более 1000 кг/м3. Более 95% сухого вещества второй суспензии может представлять собой штукатурку и/или 60-90% сухого вещества первой суспензии может представлять собой штукатурку. Предпочтительно, чтобы оставшееся до 100% сухое вещество первой суспензии содержало пену и/или сырой гипс и/или инертные материалы и/или отходы. От 5 до 35% штукатурки (полугидрата) первой суспензии может быть заменено сырым гипсом (дигидратом), предпочтительно, представляющим собой сырой технический гипс (FGD), природный гипс и/или титаногипс. От 5 до 35% штукатурки (полугидрата) первой суспензии может быть заменено инертными материалами, например, негашеной известью, доломитом, перлитом, кварцевым песком и/или отходами, такими как зола и/или строительные отходы (измельченные и отсортированные по необходимому размеру частиц). От 5 до 35% штукатурки (полугидрата) первой суспензии может быть заменено водой.

Вторая суспензия может содержать крахмал (предпочтительно, в количестве более 30 г/м2) и/или замедлитель и/или пластификатор (предпочтительно, сульфонат нафталина), более предпочтительно, в количестве менее 0,1 % от массы штукатурки (полугидрат в суспензии), и/или сульфонат лигнина.

Вторая суспензия может затвердевать быстрее, чем первая суспензия.

Первая суспензия может содержать ускоритель. Могут быть добавлены крахмал и/или пластификаторы и/или бумажные волокна и/или минеральные волокна и/или сухие расширяющие добавки, такие как перлит или вермикулит.

Время схватывания второй гипсовой суспензии можно регулировать путем добавления ускорителя и/или время схватывания первой суспензии можно регулировать замедлителем схватывания так, чтобы вторая суспензия начинала схватываться после того, как начала схватываться первая суспензия и/или так, чтобы вторая суспензия завершала схватывание до или в тоже время, когда завершилось схватывание первой суспензии.

Сульфат бария могут добавлять во вторую гипсовую суспензию так, чтобы плотность нижнего и/или верхнего слоя (после сушки) составляла, предпочтительно, более 1,2 г/см3.

После сушки плотность верхнего и/или нижнего слоя может менее чем в 3,5 раза превышать плотность центрального слоя.

(Средняя) толщина верхнего и/или нижнего слоя может быть равна или больше 0,5 мм (после сушки).

Поверхность продольных кромок гипсовой штукатурной плиты может содержать большее количество второй гипсовой суспензии.

Первая и вторая гипсовая суспензия может содержать минеральные волокна (стеклянные волокна или каменные волокна), причем вторая суспензия может содержать волокна в количестве, отношению к штукатурке, которое на 80% выше, чем количество волокон в первой суспензии.

В общем, в процессе производства может быть уменьшено количество штукатурки (кальцинированного гипса). Уменьшение количества штукатурки может быть достигнуто с помощью следующих мер. Во-первых, уменьшение массы гипсовых штукатурных плит предполагает меньшее количество штукатурки. Например, в центральный слой (например, за счет использования водной пены) может быть введено большее количество воздуха. Во-вторых, можно частично заменить штукатурку инертными материалами и/или сырым (не кальцинированным) техническим гипсом, FGD гипсом или природным гипсом. В обоих случаях можно сэкономить большое количество энергии кальцинирования гипса и сушки конечного продукта.

Способ может использоваться для изготовления гипсовой штукатурной плиты, имеющей три слоя (внутренний гипсовый слой или сердцевину, и два внешних слоя или верхний и нижний слой). Также можно изготовить гипсовую штукатурную плиту, имеющую более трех (например, 5, 7 или более) гипсовых слоев. В любом случае предпочтительно, чтобы, по меньшей мере два внешних гипсовых слоя отличались от центрального слоя по составу и/или другим характеристикам. Внешние слои (поверхностные слои) могут быть покрыты слоем бумаги.

Независимым аспектом изобретения является система, содержащая два смесителя для изготовления двух гипсовых суспензий с различным составом и/или плотностью (одна суспензия для центрального слоя и вторая суспензия для двух внешних слоев). Суспензия для центрального слоя может быть изготовлена в первом (основном) смесителе. Гипсовая суспензия для внешних слоев может быть изготовлена во втором смесителе. Оба смесителя работают независимо друг от друга и имеют собственные источники для загрузки исходных материалов таких как (например, вода, гипс, инертные материалы, сухие и/или жидкие добавки) для изготовления суспензий. Система может содержать разгрузочные трубы (силиконовые трубы) для транспортировки гипсовых суспензий из смесителей к месту нанесения. Первый смеситель может содержать по меньшей мере одну подающую трубу для нанесения первой суспензии для центрального слоя. Второй смеситель может содержать (по меньшей мере) две подающие трубы для нанесения суспензии для внешних слоев (верхнего и нижнего слоя) гипсовой штукатурной плиты. Гипсовая суспензия для внешних слоев может наноситься непосредственно на внутреннюю сторону двух (движущихся) и/или бесконечных полос покрывающей бумаги.

После нанесения гипсовых суспензий на (движущуюся) бумагу может быть образован сэндвич гипсовых суспензий, гипсовые суспензии могут затвердеть и (бесконечный) сэндвич гипсовых суспензий или затвердевших слоев может нарезаться на плиты определенной длины. Затем отрезанные плиты можно высушивать в сушилке.

В качестве независимого аспекта настоящего изобретения (который может быть объединен с аспектами, описанными выше) обеспечивают гипсовую штукатурную плиту, предпочтительно, изготовленную способом, описанным выше, содержащую:

- по меньшей мере один гипсовый слой

- по меньшей мере один внешний (бумажный) слой

- возможно, по меньшей мере один промежуточный слой между по меньшей мере одним гипсовым слоем и по меньшей мере одним внешним (бумажным) слоем, причем предпочтительно исключительно по меньшей мере внешний (бумажный) слой и/или по меньшей мере один промежуточный слой содержит метилцеллюлозу, в частности, в количестве 0,01-0,3 г/м2, предпочтительно 0,01-0,1 г/м2.

Предпочтительно, чтобы метилцеллюлоза отсутствовала в по меньшей мере одном гипсовом слое.

Другой независимый аспект настоящего изобретения (который может быть объединен с аспектами, описанными выше) касается многослойной гипсовой штукатурной плиты, содержащей первый внешний слой (бумажный слой), первый промежуточный слой, образованный второй гипсовой суспензией S2, центральный слой, образованный первой гипсовой суспензией S1, второй промежуточный слой, образованный третьей гипсовой суспензией S3 и второй внешний слой (бумажный слой), а также способа изготовления многослойной гипсовой штукатурной плиты.

При изготовлении гипсовой штукатурной плиты кальцинированный гипс (полугидрат) смешивают с водой с образованием гипсовой суспензии. В этой связи необходимо различать стехиометрическую потребность в воде (воды для приготовления) и фактическое количество воды-гипса, заданное для завода по изготовлению гипсовой штукатурной плиты. Стехиометрическая потребность в воде отображает теоретически необходимое количество воды, которое требуется для преобразования полугидрата в гипс. Однако следует принимать в расчет, что количество связующего материала не доходит до 100% (заданной фактической загрузки штукатурки, т.е. полугидрата), а напротив обеспечивает более низкую степень чистоты. Природные гипсы имеют степень чистоты между 70 и 95%. Степени чистоты ниже 70% не подходят для изготовления гипсовых штукатурных плит. FGD гипсы или, соответственно, технические гипсы имеют степень чистоты ≥ 95%, часто между 95% и 98%.

Вода для приготовления - это необходимое количество воды, требуемое заданному количеству штукатурки (полугидрата) для достижения полного смачивания водой отдельных крупинок штукатурки. Только тогда смесь воды и штукатурки в виде суспензии может далее перерабатываться с вязкой консистенцией. Относительное количество такой воды для приготовления по отношению к готовой гипсовой суспензии является несколько большим, чем чисто стехиометрическая потребность в воде.

Водогипсовая величина (WGV) для гипсокартонных листовых объектов средств определяется следующим образом: водогипсовая величина определяет отношение количества воды для приготовления плюс (небольшой) избыток воды (для того, чтобы уменьшить вязкость гипсовой суспензии) к количеству штукатурки. (Небольшой) избыток воды необходим (в частности) для того, чтобы достичь достаточного сцепления внешних слоев (покрывающих слоев, например, бумажных слоев) гипсовой штукатурной плиты. Хорошее сцепление внешних слоев во влажном состоянии является требованием сушки в сушилке. В итоге, чтобы достичь хорошего сцепления бумажных слоев необходимо использовать существенный избыток воды. Такой избыток воды, однако, является не очень рациональным (требуются большие ресурсы). Во-первых, в большинстве стран вода является дорогостоящим товаром, который, по возможности, должен сохраняться; во-вторых, избыточное количество воды должно удаляться в энергоемком процессе сушки.

Следовательно, задача настоящего изобретения заключается в том, чтобы предложить гипсовую штукатурную плиту и способ изготовления гипсовой штукатурной плиты, где уменьшена потребность в удалении воды в процессе сушки.

Данная задача решается в частности гипсовой штукатурной плитой согласно признаками п.25 и/или способа по п.33.

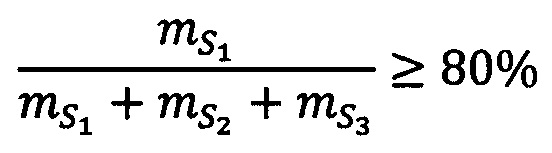

Гипсовая штукатурная плита по изобретению, предпочтительно, соответствующая гипсовой штукатурной плите по одному из предыдущих аспектов и/или изготовленной одним из предыдущих аспектов, содержит первый внешний слой, предпочтительно, бумажный слой, первый промежуточный слой, образованный второй гипсовой суспензией S2, центральный слой, образованный первой гипсовой суспензией S1, второй промежуточный слой, образованный третьей гипсовой суспензией S3 и второй внешний слой, в частности, бумажный слой, причем первый промежуточный слой расположен между первым внешним слоем и центральным слоем, а второй промежуточный слой расположен между вторым внешним слоем и центральным слоем, причем промежуточные слои имеют (по существу) постоянную толщину между 0,1 мм и 3 мм, предпочтительно, между 0,2 мм и 1 мм, причем первая гипсовая суспензия содержит по меньшей мере 80% (по массе) всех гипсовых суспензий (S1 , S2, S3):

и причем первую гипсовую суспензию готовят и вводят с более низким процентным содержанием воды (по массе) чем вторую S2 и/или третью S3 гипсовую суспензию.

Дополнительным независимым аспектом настоящего изобретения является гипсовая штукатурная плита, предпочтительно, согласно одному из предыдущих аспектов, касающихся гипсовой штукатурной плиты и/или её изготовления, причем гипсовая штукатурная плита имеет первый внешний слой, в частности, бумажный слой, первый промежуточный слой, образованный второй гипсовой суспензией S2, центральный слой, образованный первой гипсовой суспензией S1, второй промежуточный слой, образованный третьей гипсовой суспензией S3 и второй внешний слой, в частности, бумажный слой, содержащего этапы, на которых:

- на первый внешний слой наносят вторую гипсовую суспензию S2 для образования первого промежуточного слоя,

- на первый промежуточный слой наносят первую гипсовую суспензию S1 для образования центрального слоя,

- на центральный слой или второй внешний слой, образуя второй промежуточный слой, наносят третью гипсовую суспензию S3 и

- либо покрывают третью гипсовую суспензию S3 вторым внешним слоем или соединяют нанесением второго внешнего слоя с третьей гипсовой суспензией S3 на центральный слой и

- выравнивают многослойную гипсовую штукатурную плиту выравнивающим устройством, например, выравнивающим бруском,

причем гипсовую суспензию S1 готовят и вводят с меньшим процентным содержанием воды (по массе), чем гипсовые суспензии S2 и S3, причем процентное содержание воды (по массе) гипсовой суспензии S1 уменьшено предпочтительно по меньшей мере на 10 %, более предпочтительно по меньшей мере на 15 % по сравнению с процентным содержанием воды (по массе) гипсовой суспензии S2 и/или S3.

Главный аспект настоящего изобретения основан на идее формирования гипсовой штукатурной плиты в виде многослойной гипсовой штукатурной плиты, причем каждый из (сравнительно) тонких промежуточных слое, смежных внешним (бумажным) слоям, образован гипсовой суспензией, имеющей (сравнительно) более высокое содержание воды, тогда как центральный слой между промежуточными слоями содержит (по существу) уменьшенное количество воды. Поскольку центральный слой составляет наибольший объем гипсовой штукатурной плиты (в отношении толщины или относительно объема) особенно важным является уменьшение воды в гипсовой суспензии S1 центрального слоя. Количество воды, необходимое для достижения достаточного сцепления промежуточных слоев (в частности, бумажных слоев), необходимо только для (сравнительно) тонких промежуточных слоев так, что общее количество добавленной воды (т.е. общее количество воды, которая должна быть удалена в ходе процесса сушки) существенно уменьшается. В предпочтительных вариантах выполнения изобретения удаление воды в ходе сушки может быть уменьшено на (около) 10%. В дополнительном варианте настоящего изобретения гипсовую суспензию S1 готовят и вводят (наносят) с содержанием воды (по массе), которое уменьшено на 10 %, предпочтительно на 15 % по сравнению с гипсовой суспензией S2 или гипсовой суспензией S3.

В предпочтительном варианте выполнения гипсовую суспензию S1 готовят и вводят (наносят) с содержанием воды (по массе), меньшим, чем в обеих гипсовых суспензий S2 и S3.

Центральный слой (предпочтительно, также один или оба промежуточных слоя) может быть образован преимущественно или исключительно природным гипсом или FGD гипсом. Как описано выше, степень чистоты FGD гипсов или, соответственно, технических гипсов существенно выше (≥ 95%); при этом из природных гипсов целесообразно использовать только те, которые имеют степень чистоты в пределах от 70 до 95% (по массе).

В предпочтительном варианте выполнения многослойная гипсовая штукатурная плита образована таким образом, что центральный слой (в его сухом состоянии) имеет такую же или аналогичную плотность, что и промежуточные слои (в сухом состоянии), т.е. плотность всех трех слоев отличается, предпочтительно, не более чем на 20%. Конкретные плотности могут лежать в области от 650 кг/м3 до 800 кг/м3.

В другом варианте выполнения можно предусмотреть многослойную гипсовую плиту, в которой центральный слой имеет плотность, уменьшенную по отношению к по меньшей мере одному промежуточному слою (предпочтительно, по отношению к обоим промежуточным слоям), причем плотность центрального слоя уменьшена по меньшей мере на 20 %, предпочтительно, по меньшей мере на 30 % по отношению к одному или обоим промежуточным слоям. В конкретном варианте выполнения промежуточные слои могут иметь плотности от 750 кг/м3 до 1110 кг/м3. Центральный слой наоборот может иметь уменьшенную плотность 625 кг/м3 или менее, например, от 625 кг/м3 до 450 кг/м3.

В частности, в виду технических аспектов производства, предпочтительно, чтобы оба промежуточных слоя были образованы одинаковой гипсовой суспензией S1, S2. Это сокращает затраты на отдельное смешивание разных гипсовых суспензий для промежуточных слоев.

В конкретном варианте выполнения гипсовую суспензию S1 для образования центрального слоя смешивают в первом смесителе, а гипсовую суспензию S2 для образования обоих промежуточных слоев смешивают во втором смесителе. Для того чтобы сохранить количество воды в первой суспензии S1 настолько низким, насколько возможно, и чтобы гипсовая суспензия S1 обладала хорошей текучестью, может быть предусмотрено разжижающее средство для гипсовой суспензии S1, в частности, в виде добавки сульфоната нафталина, сульфоната лигнина или другого разжижителя (например, на основе меламиновой смолы и поликарбоксилатов и возможно других добавок). При использовании в качестве разжижителя сульфоната нафталина, предпочтительной является концентрация между 0,05 масс.% и 3,0 масс.%.

В способе по настоящему изобретению является предпочтительным использовать и/или подавать гипсовую суспензию S1 с содержанием воды, которое уменьшено на 10 %, предпочтительно на 15 % по сравнению с гипсовой суспензией S2 и/или S3. В еще более предпочтительном варианте выполнения гипсовая суспензия S1 может иметь меньшее содержание воды по отношению к обеим гипсовым суспензиям S2 и S3.

В предпочтительном варианте выполнения гипсовую штукатурную плиту подают в сушильную печь после схватывания гипсовых суспензий S1, S2, S3, в частности, после формирования отдельных плит, причем гипсовая штукатурная плита поступает на сушку с ассиметричной температурной кривой во времени, причем температуры в первой половине процесса сушки установлены выше, чем температуры во второй половине процесса сушки, средняя температура в первой половине процесса сушки, предпочтительно, по меньшей мере на 30К выше, чем средняя температура во второй половине процесса сушки.

Поскольку в процессе сушки способа изготовления по изобретению удаляется меньшее количество воды, может быть применим иной, преимущественный процесс сушки. Для удаления из промежуточных слоев избытка воды, находящегося близко к поверхности, достаточно установить (только на небольшой промежуток времени) сравнительно высокую температуру. Температура может быть уменьшена для сушки всей штукатурной плиты, т.е. также центрального слоя с уменьшенным содержанием воды.

Прилагаемые фигуры показывают варианты выполнения, а также (дополнительные) аспекты изобретения.

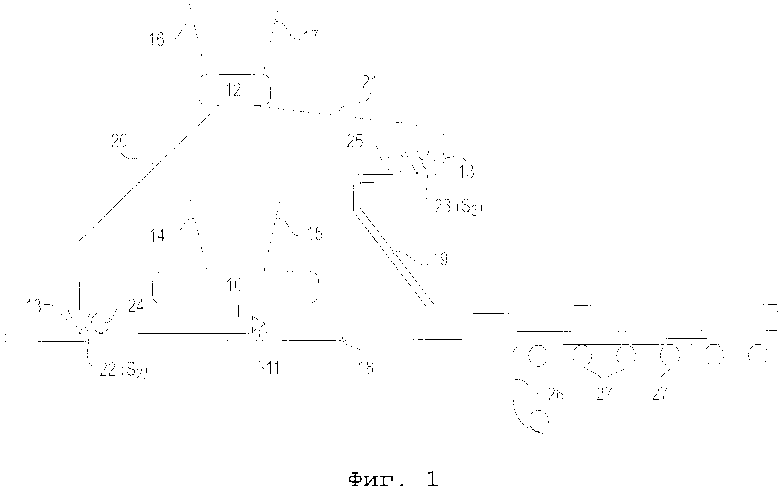

Фиг. 1: Схематичное изображение установки для производства штукатурных плит.

Фиг. 2: Графическая иллюстрация температурного режима сушилки стандартной гипсовой штукатурной плиты в сравнении с гипсовой штукатурной плитой по настоящему изобретению.

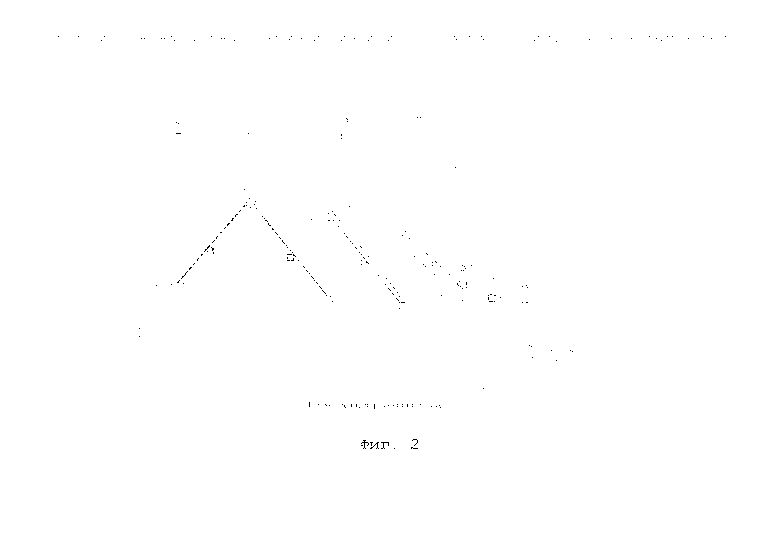

Фиг. 3: Схематичное изображение слоистой структуры гипсовой штукатурной плиты.

Фиг. 1 показывает установку для производства штукатурных плит, содержащую смеситель 10 для обеспечения первой суспензии 11 (S1) и второй смеситель 12 для обеспечения второй суспензии 13 (S2, S3). Линия 14 дозирования сухого компонента и линия 15 дозирования влажного компонента доставляют сухие и влажные компоненты в первый смеситель 10. Линия 16 дозирования сухого компонента и линия 17 дозирования влажного компонента доставляют сухие и влажные компоненты во второй смеситель 12.

Линии дозирования с 14 по 17 могут содержать оно или более транспортирующих средств для различных компонентов. Линия 14 дозирования сухого компонента может содержать грузовой ремень (транспортное средство) для гипса, в частности, полугидрата сульфата кальция (кальцинированного) гипса и/или грузовой ремень (транспортное средство) для инертного материала (который не взаимодействует с водой) и/или блок дозирования крахмала и/или блок дозирования ускорителя и/или блок дозирования волокна и/или блок дозирования вермикулита и/или шнек для сбора.

Линия 15 дозирования влажного компонента может содержать средство для доставки воды (например, содержащее насос для технологической воды или насос для воды) и/или блок для доставки замедлителя (например, содержащий насос для замедлителя) и/или блок для разжижителя (например, содержащий насос для разжижителя) и/или восковой и/или силиконовый насос и/или пульпонасос (например, включающий водно-бумажную суспензию) и/или генератор пены и/или трубопровод для сбора.

Первый смеситель 10 используется для приготовления гипсовой суспензии для материала сердцевины штукатурной плиты.

Второй смеситель 12 используется для приготовления гипсовой суспензии для двух промежуточных слоев (нижнего и верхнего гипсового слоя) штукатурной плиты.

Линия 16 дозирования сухого компонента второго смесителя 12 может содержать транспортное средство (например, грузовой ремень) для гипса (полугидрата сульфата кальция или кальцинированного гипса) и/или блок дозирования крахмала и/или блок дозирования ускорителя и/или блок дозирования (тонкого) порошка полугидрата сульфата кальция и/или блок дозирования волокна и/или шнек для сбора.

Линия 17 дозирования влажного компонента второго смесителя 12 может содержать средство для доставки воды (насос для воды или насос для технологической воды) и/или средство для доставки замедлителя (например, содержащее насос для замедлителя) и/или насос для разжижителя и/или восковой и/или силиконовый насос и/или средство для доставки модификатора кристаллов (например, содержащее насос для модификатора кристаллов) и/или генератор пены и/или трубопровод для сбора.

Вторую суспензию второго смесителя наносят на первую бумагу 18 (бумага лицевой стороны) и вторая бумага 19 (бумага оборотной стороны) посредством первой (силиконовой) трубы 20 и второй (силиконовой) трубы 21. Обе трубы 20, 21 (или только одна из них) могут быть длиннее 1,5 м. Диаметр одной или обеих труб может составлять между 15 и 30 мм.

Первая бумага 18 и вторая бумага 19 образуют внешние слои. Первая бумага 18 транспортируется и поддерживается направляющей лентой 26, которая поддерживается и направляется роликовыми устройствами 27.

До нанесения суспензий на соответствующие полосы бумаги 18, 19 на соответствующую внутреннюю сторону бумаги 18, 19 может быть нанесена метилцеллюлоза.

Второй смеситель 12 может вращаться со скоростью от 220 до 320 оборотов в минуту и может иметь запасное выпускное отверстие с диаметром более 60 мм. Количество гипсовой суспензии, подаваемой на движущиеся полосы бумаги, регулируют количеством суспензии во втором смесителе 12.

Первую часть 22 второй суспензии 13 наносят на первую бумагу 18. Вторую часть 23 второй суспензии 13 наносят на вторую бумагу 19. Полосы бумаги движутся (на прилагаемой фигуре) слева направо.

Первая часть 22 (S2) второй суспензии 13, нанесенная на первую бумагу 18, распределяется первым роликовым устройством 24 (например, вращающимся металлическим или пластиковым роликом) и далее транспортируется с помощью направляющей ленты 26 с роликовыми устройствами 27. Роликовое устройство 24 обеспечивает однородную толщину первой части 22 (S2) второй гипсовой суспензии 13 и улучшенное сцепление с первой бумагой 18. Вторая часть 23 (S3) второй суспензии 13, нанесённая на вторую бумагу 19, распределяется вторым роликовым устройством 25.

Вторую бумагу 19 вместе со второй частью (S3) второй гипсовой суспензии 13 наносят на центральный слой. Вся слоистая система, содержащая первую бумагу 18, первый промежуточный слой (образованный первой частью 22 второй суспензии 13), центральный слой, второй промежуточный слой (образованный второй частью 23 второй суспензии 13), вторую бумагу 19, транспортируется под выравнивающий брусок (не показан на Фиг. 1) для изготовления гипсовой штукатурной плиты (или соответственно непрерывного гипсового полислоя) с определенной толщиной.

Скорость роликовых устройств 24, 25 можно регулировать регуляторами скорости и (обычно) она равна или составляет половину от скорости производственной линии (±100%). Ширина первого и/или второго роликового устройства может быть (почти) равной ширине штукатурной плиты (возможно, меньше на не более чем 5 см или не более чем 8 см или не более чем 10 см или не более чем 20 см).

Толщина промежуточных слоев (верхнего и нижнего слоя) после сушки (предпочтительно) составляет более 0,5 мм и может варьироваться между 0,5 и 1,5 мм. Толщина внешних слоев (в области края) может достигать 50% толщины всей плиты.

Первую суспензию 11 первого смесителя 10 наносят на уже распределенный гипсовый слой первой части 22 второй суспензии 13. Первый смеситель 10 может вращаться со скоростью от 220 до 320 оборотов в минуту. Для нанесения первой суспензии 11 на первую часть 22 второй суспензии 13 можно использовать силиконовые трубы.

Вторая суспензия может иметь плотность, которая по меньшей мере в 2,5 раза превышает плотность первой суспензии (или больше) во влажном состоянии и/или в сухом состоянии. Центральный слой может содержать меньше крахмала и замедлителя, чем внешние слои. Время начала/ окончания схватывания первой суспензии 11 может быть меньшей, чем второй суспензии 13.

Уменьшение количества исходных материалов и потребления энергии может быть достигнуто двумя разными путями.

Во-первых, можно изготовить сравнительно легкие плиты со сравнительно низким содержанием кальцинированного гипса (штукатурки). Данная технология позволяет уменьшить массу плиты до менее 500 кг/м3. Стандартные штукатурные плиты имеют массу около 700 кг/м3 (или приблизительно 6,9 кг штукатурки/м2). Штукатурная плита с плотностью 450 кг/м3 содержит (только) 4,45 кг штукатурки/м2; это означает, что экономится (около) 35% штукатурки. В производственном процессе реакция кальцинированного гипса сопровождается взаимодействием с водой. Экономия технологической воды может достигать 25%. Плиты с плотностью от 450 до 500 кг/м3 имеют отличные характеристики сцепления с бумагой и соответствуют требованиям Европейской нормы EN 520 качества в части прочности плиты, огнестойкости и акустических свойств. Уменьшение штукатурки на 35% и воды на 25% позволяет сэкономить 20% энергии и тем самым существенно уменьшить выбросы CO2.

Пористость центрального слоя можно регулировать одной, двумя или более пенообразующими станциями, использующими пенообразующие агенты.

Во-вторых, можно изготавливать легкие огнестойкие штукатурные плиты. Стандартные огнестойкие штукатурные плиты имеют плотность (около) 810 кг/м3. Настоящее изобретение позволяет изготавливать лёгкие штукатурные плиты с плотностью от около 600 до 700 кг/м3 (без какого-либо изменения огнезащитной характеристики плиты). Соответственное уменьшение массы соответствует 20% экономии штукатурки, 50% экономии технологической воды и (около) 10% экономии энергии (или сохранению существенного количества CO2).

В-третьих, можно изготовить штукатурные плиты со стандартным массой и добавлением инертных материалов. Соответствующий способ позволяет заменить в рецептуре до 35% кальцинированного гипса (штукатурки), например, полугидратом (сырым FGD гипсом или природным гипсом) и/или известняком и/или доломитом и/или летучей золой и/или другими материалами, которые в производственном процессе не реагируют с водой и проявляют инертные свойства (в большей или меньшей степени). Экономия технологической воды может достигать 25%. Уменьшение штукатурки на 35% и воды на 25% позволяет сэкономить 20% энергии или существенно уменьшить выбросы CO2.

Все плиты, произведенные с использованием способа по настоящему изобретению, соответствуют Европейской норме EN 520 качества в части прочности плиты, огнестойкости и акустических свойств.

В общем, штукатурные плиты, изготовленные с использованием вышеописанного способа, обладают отличным сцеплением с бумагой (независимо от свойств и рецептуры центрального слоя), позволяют изготавливать легкие гипсовые плиты (с плотностью плиты менее 500 кг/м3), позволяют заменять до 40% штукатурки (кальцинированного гипса) в центральном слое инертными материалами (например, FGD гипсом и/или известняком и/или доломитом и/или летучей золой), позволяют изготавливать легкие огнестойкие гипсовые штукатурные плиты (с плотностью плиты менее 700 кг/м3), предотвращают изготовление штукатурных плит с частично кальцинированными и ломкими по длине краями, обеспечивают очень высокую прочность краев по длине и центра плиты (в точках соединения болтами), улучшают свойства провисания штукатурных плит (до 50%), обеспечивают уменьшение отношения воды к гипсу в центральном слое, обеспечивают уменьшение любого адгезива в центральном слое, например, крахмала и/или замедлителя и/или пропитывающего агента и/или стекловолокна и/или STMP (триметафосфата натрия) и/или борной кислоты.

Способ применим для гипсовых плит, покрытых бумагой, а также для гипсовых плит, покрытых волокном, т.е. в описании выше термин «бумажный» может быть заменен на «волоконный слой».

Второй смеситель 12 может быть меньше, чем первый смеситель 10. Например, внутренний объем второго смесителя 12 может быть меньше половины внутреннего объема первого смесителя 10.

Гипс одного вида используется в качестве исходного материала для изготовления гипсовой суспензии (например, технический FGD гипс, природный гипс или титановый гипс). Такой вид гипса используется как в сыром состоянии (дигидрат), так и в виде штукатурки (полугидрата), которую получают кальцинированием.

Штукатурку (полугидрат) используют для обеих суспензий. Во второй суспензии количество штукатурки может составлять 100% от общего количества гипса. В первой суспензии количество штукатурки может составлять в пределах от 60 до 90% от общего количества гипса. Сырой гипс (дигидрат) используется для получения первой суспензии (например, предпочтительно в количестве от 10 до 40% по отношению к общему количеству гипса). Как вариант, можно использовать инертные материалы (например, негашеную известь, доломит, перлит, кварцевый песок и/или отходы, такими как зола и/или строительные отходы (измельченные и отсортированные по необходимому размеру частиц). В частности, за счет использования во второй суспензии 100% штукатурки достигается хорошее сцепление с покрывающей бумагой и удовлетворительная стабильность конечного продукта. Уменьшенное количество полугидрата и замена дигидратом или инертными добавками в первой суспензии приводит к экономии воды (дигидрат не абсорбирует воду в ходе схватывания). Следовательно, температура сушки или время сушки может быть ниже, что приводит к уменьшению потребления энергии (выбросов углекислого газа).

В одном варианте выполнения вторая суспензия не содержит крахмал. Однако можно добавлять крахмал в количестве 30 г/м2.

Крахмал может улучшать сцепление между гипсовой суспензией и покрывающей бумагой и защищать верхний и/или нижний гипсовый слой от возгорания внутри сушилки. Для увеличения времени схватывания гипсовой смеси в суспензию можно добавлять замедлитель. Таким образом, можно контролировать текучесть гипсовой суспензии при её транспортировке с помощью соответствующих труб (силиконовых труб) из смесителя к месту нанесения. Более того, уменьшается риск закупоривания. Кроме того может использоваться пластификатор (например, сульфонат нафталина и/или сульфонат лигнина) в количестве менее чем 0,1 % по отношению к количеству полугидрата второй суспензии. Вторая суспензия может иметь большую плотность, чем первая суспензия, причем соотношение может быть более 1,5. После сушки верхний и/или нижний слой (поверхностные слои) могут иметь плотность более 1,2 г/см3; плотность центрального слоя может составлять менее 0,8 г/см3. Для достижения сравнительно высокой плотности поверхностных слоев дополнительно может добавляться сульфат бария в количестве 5-20% по отношению к массе полугидрата. Вторая суспензия предпочтительно начинает затвердевать позже и заканчивает затвердевание в то же время или раньше, чем первая суспензия. Это гарантирует хорошее сцепление одновременно и с покрывающей бумагой и между гипсовыми слоями гипсовой штукатурной плиты. В первую суспензию могут быть добавлены крахмал, ускоритель, пластификатор, бумажные и/или минеральные волокна.

В соответствии с еще одним вариантом способа в первую суспензию может быть добавлена пена из двух разных нестабильных пеноконцентратов (со сравнительно коротким временем распада пены) так, чтобы внутри сравнительно больших плит образовывались пузырьки воздуха. Общее поступление воздуха, однако, является одинаковым. Для создания пены можно использовать два различных устройства (две станции). (Две) пены не смешивают до подачи в первый смеситель, а подают на два отдельных входа первого смесителя. В первую суспензию могут быть добавлены крахмал, замедлитель, ускоритель, пластификаторы, бумажные и/или минеральные волокна. Состав второй суспензии может быть тем же, что и описанный выше. С помощью добавления ускорителей и замедлителей, регулируют время схватывания двух суспензий так, чтобы начало затвердевания поверхностных слоев наступало позже, чем центрального слоя, а окончание затвердевания поверхностных слоев наступало раньше, чем центрального слоя (или в одно и то же время). Первая суспензия имеет меньшую плотность, чем вторая суспензия. После сушки плотность центрального слоя составляет, предпочтительно, менее 0,6 г/см3, а плотность поверхностных слоев составляет, предпочтительно, менее 1,2 г/см3. Соотношение плотностей поверхностных слоев к плотности центрального слоя может быть больше 2.

Согласно изобретению толщина поверхностных слоев может составлять (после сушки) 0,5 мм (в среднем) и может варьироваться до 2 мм (по ширине плиты).

В соответствии с третьим вариантом выполнения способа (в частности, для изготовления огнестойких строительных плит) количество полугидрата первой суспензии уменьшают на 15% и более, причем уменьшенное количество компенсируют добавлением инертных материалов (известняк, доломит, перлит, кварцевый песок или отходы, такие как зола или строительные отходы) или введением воздуха в виде водной пены. В первую и/или вторую суспензию могут быть добавлены стеклянные или каменные волокна.

В четвертом варианте выполнения (который основан на любом из трех вариантов выполнения выше) во вторую суспензию может быть добавлен моногидрат глюкозы (декстроза). Количество декстрозы может варьироваться между 0,01% и 1% от массы полугидрата второй суспензии. Добавление декстрозы изменяет рост кристаллов дигидрата в ходе процесса регидратации полугидрата, причем увеличивается количество точек контакта между новообразовавшимися кристаллами. Это улучшает стабильность поверхностных слоев и, следовательно, улучшает стабильность самого продукта. В качестве еще одной альтернативы возможно добавление декстрозы в первую суспензию.

Следует отметить, что все варианты выполнения приводят к уменьшению штукатурки так, что в ходе сушки и стадии кальцинирования сырого гипса (дигидрата) и затем, на стадии сушки гипсовых штукатурных плит может быть сэкономлена энергия.

Более того, в ходе процессе изготовления уменьшается количество воды. Кроме того это приводит к экономии энергии и соответствующему уменьшению выбросов углекислого газа.

Далее два разных варианта выполнения настоящего изобретения сравниваются с двумя стандартными листами для сравнения: данные листов для сравнения являются следующими:

-Стандартный лист 1-

-Стандартный лист 2-

Между двумя стандартными листами для сравнения существуют различия, а именно, одна стандартный лист 1 выполнен из природного гипса, а стандартный лист 2 выполнен из технического гипса. В обоих случаях изготавливают стандартный лист толщиной 12,5 мм. При объемной массе всего листа в 690 кг/м3 (с бумажными слоями) удаление воды составляет 3,95 кг/м2 в случае стандартного листа 1, а случае стандартного листа 2 удаление воды составляет 3,60 кг/м2 в.

В следующем примере по изобретению обеспечивают многослойную гипсовую штукатурную плиту с промежуточными слоями толщиной 0,5 мм (каждый) и центральным слоем толщиной 11,5 мм так, чтобы лист имел толщину 12,5 мм (как у листов для сравнения). Данные были следующими:

Пример 1. Промежуточные и центральные слои имеют практически одинаковые плотности; внешние данные, например, скорость ленты и температуры являются такими же, как и в стандартном способе изготовления; толщина промежуточных слоев составляет 0,5 мм для обоих бумажных слоев.

«сэндвич типа»

-Пример 1.1-

-Пример 1.2 по изобретению-

отдельное

полное

В случае примера 1.1 (использование природного гипса) величина WGV промежуточных слоев составляла 0,725 (соответствующая плотности 0,1 г/см3 гипсовой суспензии во влажном состоянии), причем центральный слой имел величину WGV, равную 0,625 и плотность (лишь) 0,29 г/см3 во влажном состоянии. Испарение воды уменьшалось до величины 3,5 кг/м2. В сравнении со стандартным листом 1 может быть достигнуто уменьшение удаления воды на 0,55 кг/м2.

В случае листа 1.2 (где использовался технический гипс) были обеспечены центральный слой толщиной 11,5 мм и промежуточные слои толщиной 0,5 мм (каждый). Промежуточные слои имели плотность (плотность во влажном состоянии) равную 0,09 г/см3 и величину WGV, равную 0,71. Центральный слой имел величину WGV, равную 0,59 (т.е. уменьшенную величину WGV) с соответствующей уменьшенной плотностью во влажном состоянии, равной 0,88 г/см3. Следовательно, полное удаление воды составляло 2,97 кг/м2 при уменьшении удаления воды на 0,63 кг/м2 по сравнению со стандартным листом 2. Листы 1.1 и 1.2 по настоящему примеру представляют собой многослойные гипсовые штукатурные плиты, в которых промежуточные слои и центральный слой имеют (по существу) одну и ту же толщину (толщина промежуточных слоев составляет 750 кг/м3, а толщина центрального слоя - 650 кг/м3, разница составляет меньше, чем 20%).

Пример 2: Промежуточные слои и центральный слой имеют практически одинаковую плотность; внешние данные, такие как скорость ленты, температуры и т.д. являются такими же, как и в стандартном способе. Толщина промежуточных слоев составляет 1,0 мм (каждого) на бумажную сторону.

«сэндвич типа»

-Пример 2.1-

-Пример 2.2 по изобретению-

отдельное

полное

Во втором примере обеспечивают промежуточные слои и центральный слой со сравнимыми плотностями в сухом состоянии (с плотностью в сухом состоянии, равной 750 кг/м3 для промежуточных слоев и 640 кг/м3 для центрального слоя). Или же толщина промежуточных слоев составляет 1,0 мм (каждого), а толщина центрального слоя составляет 10,5 мм. Плотность гипсовой суспензии во влажном состоянии в случае типового листа 2.1 (изготовленного из природного гипса) составляла 1,1 г/см3 для промежуточных слоев и 0,90 г/см3 для центрального слоя. Соответственно, для типового листа 2.1 наблюдалось полное удаление воды, равное 3,45 кг/м2 и уменьшение удаления воды (по отношению к стандартному листу 1) на 0,50 кг/м2. Типовой лист 2.2 изготавливали из технического гипса с плотностью гипсовой суспензии во влажном состоянии, равной 1,08 г/см3 для промежуточных слоев и равной 0,87 г/см3 для центрального слоя. Это приводило к полному удалению воды в количестве 3,04 кг/м2 и уменьшению удаления воды на 0,56 кг/м2 (по сравнению со стандартным листом 2).

Пример 3: Промежуточные слои и центральный слой имеют различную плотность; внешние данные, такие как скорость ленты, температуры и т.д. являются такими же, как и в стандартном способе. Толщина промежуточных слоев составляет 0,5 мм (каждого) на бумажную сторону.

«сэндвич типа»

-Пример 3.1-

-Пример 3.2 по изобретению-

отдельное

Третий пример это многослойная штукатурная плита с центральным слоем и промежуточными слоями, причем центральный слой имеет плотность, уменьшенную по отношению к промежуточным слоям. И в этом случае изготовлены две типовых листа, а именно, лист, выполненный из природного гипса и лист, выполненный из технического гипса. Толщина промежуточных слоев составляла (в обоих случаях) 1,0 мм. Толщина центрального слоя составляла (в обоих случаях) 10,5 мм. В случае типового листа 3.1 (изготовленного из природного гипса) получали центральный слой с плотностью 625 кг/м3 (в его сухом состоянии) и промежуточный слой с плотностью 1050 кг/м3 (в его сухом состоянии). В случае типового листа 3.1 величина WGV для промежуточных слоев с плотностью гипсовой суспензии во влажном состоянии равной 0,88 г/см3 составляла 0,725. Полное удаление воды составляло 3,43 кг/м2 с уменьшением удаления воды на 0,52 кг/м2 (по сравнению со стандартным листом 1). В случае типового листа 3.2 (выполненного из технического гипса) величина WGV для промежуточных слоев составляла 0,71, а величина WGV для центрального слоя составляла 0,59 с плотностью гипсовой суспензии во влажном состоянии равной 1,53 г/см3 для промежуточного слоя и 0,85 г/см3 для центрального слоя. В результате это приводило к полному удалению воды в количестве 2,99 кг/м2 и уменьшению удаления воды на 0,61 кг/м2 (по сравнению со стандартным листом 2).

Величины и расчет в примерах 1-3 относятся к применению β-полугидрата (β-гипса), что является обычным для изготовления листов. Предпочтительно использовать только β-полугидрат или, соответственно, β-гипс. В качестве альтернативы можно использовать α-полугидрат (α-гипс) и β-полугидрат (β-гипс) в количестве от 1:4 до 4:1, например, 1:1. Вне зависимости от того используется ли FGD или природный гипс не следует применять чистый α-гипс.

Фиг. 2 показывает сравнение температуры стандартного гипсового листа с гипсовым листом по примеру 1 настоящего изобретения. А именно пример касается продольно аэрируемой сушилки с шестью нагревающими зонами (сушильными зонами), которые смонтированы в ряд и образуют полную длину сушилки.

На Фиг.2 пунктирными линиями показана температура окружающей среды в стандартном способе. Для сушки гипсовой штукатурной плиты используется стандартный способ в соответствии с уровнем техники. Небольшие круги иллюстрируют фактическую температуру соответствующих нагревающих зон для сушки гипсовой штукатурной плиты в стандартном способе. Температура самой гипсовой штукатурной плиты (также называемая «температура гипсового сердечника») составляет (вплоть до 6 зоны) от (около) 90°С до 100°С.

Температурные параметры непосредственно в переходных областях отдельных зон соответствуют температуре на входе или соответственно, температуре на выходе из соответствующей зоны. Например, в стандартном способе температура на входе в зону 4 составляет 243°С, а температура на выходе составляет 177°С. Разница между температурой на входе и температурой на выходе в 66°С отражает (приблизительно) процесс сушки гипсовой штукатурной плиты. Чем больше разница, тем больше воды удаляется из гипсовой штукатурной плиты.

Сплошные линии показывают температуру окружающей среды, необходимую для сушки гипсовой штукатурной плиты по примеру 1. Большие квадраты показывают фактическую температуру соответствующих нагревающих зон для сушки гипсовой штукатурной плиты по примеру 1.

В общем, из Фиг. 2 следует, что для сушки гипсовой штукатурной плиты требуется более низкая температура (поскольку уменьшено количество воды, подлежащей удалению). Следовательно, можно сэкономить энергию. Разные «зоны» характеризуются областями, через которые в процессе сушки проходит соответствующая гипсовая суспензия.

Настоящие варианты выполнения показывают, что различные характеристики соответствующих толщин слоев и плотности слоев обеспечивают существенное уменьшение воды в такой мере, что существенно уменьшается общая подача энергии, которая необходима для испарения воды в стандартном листе. Таким образом, настоящее изобретение обеспечивает двойное уменьшение подачи ресурсов, а именно, с одной стороны, таким образом, может уменьшено количество воды, а с другой стороны может быть снижено потребление тепловой энергии, необходимой для удаления избытка воды.

Фиг. 3 показывает слоистую структуру гипсовой штукатурной плиты согласно настоящему изобретению (111 = первый бумажный слой, 112 = первый промежуточный слой, 113 = центральный слой, 114 = второй промежуточный слой, 115 = второй бумажный слой).

Ссылочные номера

S1 первая суспензия

S2 вторая суспензия

S3 третья суспензия

10 первый смеситель

11 первая суспензия

12 второй смеситель

13 второй смеситель

14 линия дозирования сухого компонента

15 линия дозирования влажного компонента

16 линия дозирования сухого компонента

17 линия дозирования влажного компонента

18 первая бумага

19 вторая бумага

20 (первая) силиконовая труба

21 (вторая) силиконовая труба

22 первая часть

23 вторая часть

24 первое роликовое устройство

25 второе роликовое устройство

26 направляющая лента

27 роликовое устройство

111 первый бумажный слой

112 первый промежуточный слой

113 центральный слой

114 второй промежуточный слой

115 второй бумажный слой

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОЙ ШТУКАТУРНОЙ ПЛИТЫ И ГИПСОВАЯ ШТУКАТУРНАЯ ПЛИТА, ПОЛУЧЕННАЯ ТАКИМ ОБРАЗОМ | 2015 |

|

RU2681780C2 |

| КОМПОЗИТНАЯ ГИПСОВАЯ ПЛИТА (ВАРИАНТЫ) | 2016 |

|

RU2721675C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЙ ШТУКАТУРНОЙ ПЛИТЫ | 2014 |

|

RU2667399C2 |

| ГИПСОВЫЕ ИЗДЕЛИЯ С ВЫСОКОЭФФЕКТИВНЫМИ ТЕПЛОПОГЛОЩАЮЩИМИ ДОБАВКАМИ | 2013 |

|

RU2628347C2 |

| ГИПСОКАРТОН ИЗ ГИПСА, СОДЕРЖАЩИЙ ВЫСОКИЙ УРОВЕНЬ ХЛОРИДНОЙ СОЛИ И СЛОЙ КРАХМАЛА, А ТАКЖЕ СВЯЗАННЫЙ С НИМ СПОСОБ | 2019 |

|

RU2789870C2 |

| ОБЛЕГЧЕННАЯ ГИПСОВАЯ ПЛИТА С УЛУЧШЕННОЙ ПРОЧНОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2668581C2 |

| БЫСТРОСОХНУЩИЕ ГИПСОВЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2404334C2 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ В ВОДЕ ПРЕЖЕЛАТИНИЗИРОВАННОГО КРАХМАЛА ПРИ ПРОИЗВОДСТВЕ ГИПСОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2429131C2 |

| КОМПОЗИТНАЯ ГИПСОВАЯ ПЛИТА С ВЫСОКИМ СОДЕРЖАНИЕМ СОЛЕВЫХ ПРИМЕСЕЙ | 2020 |

|

RU2833181C1 |

| МОДИФИКАТОРЫ ДЛЯ ГИПСОВЫХ СУСПЕНЗИЙ И СПОСОБ ИХ ПРИМЕНЕНИЯ | 2006 |

|

RU2416581C2 |

Группа изобретений относится к способам изготовления штукатурной плиты и штукатурным плитам. По одному из вариантов способ изготовления гипсовой штукатурной плиты содержит этапы, на которых: используя первый смеситель, обеспечивают первую суспензию гипса определенного вида; используя отдельный второй смеситель, обеспечивают вторую суспензию гипса определенного вида, причем между первым и вторым смесителями отсутствует жидкостное соединение; наносят первую часть второй суспензии так, что образуется нижний слой второй суспензии; наносят вторую часть второй суспензии так, что образуется верхний слой второй суспензии; наносят по меньшей мере часть первой суспензии на нижний и/или верхний слой так, что между нижним и верхним слоями образуется центральный слой первой суспензии. Технический результат заключается в повышении эффективности изготовления штукатурной плиты. 3 н. и 14 з.п. ф-лы, 3 ил.

1. Способ изготовления гипсовой штукатурной плиты, содержащий этапы, на которых:

- обеспечивают первую суспензию (11) гипса определенного вида, используя первый смеситель (10);

- обеспечивают вторую суспензию (13) гипса определенного вида, используя отдельный второй смеситель (12), причем между первым и вторым смесителями отсутствует жидкостное соединение;

- наносят первую часть (22) второй суспензии (13) так, что образуется нижний слой второй суспензии (13);

- наносят вторую часть (23) второй суспензии (13) так, что образуется верхний слой второй суспензии (13);

- наносят по меньшей мере часть первой суспензии (11) на нижний и/или верхний слой так, что между нижним и верхним слоями образуется центральный слой первой суспензии.

2. Способ по п. 1, отличающийся тем, что гипсом определенного вида является FGD гипс, или природный гипс, или титангипс.

3. Способ по п. 1, отличающийся тем, что первая (11) и вторая (13) суспензии отличаются видом и/или количеством добавок.

4. Способ изготовления гипсовой штукатурной плиты, содержащий этапы, на которых:

- обеспечивают по меньшей мере одну гипсовую суспензию, в частности первую гипсовую суспензию и/или вторую гипсовую суспензию,

- обеспечивают по меньшей мере один внешний (бумажный) слой,

- во внешний (бумажный) слой или в промежуточный слой между по меньшей мере одним гипсовым слоем и по меньшей мере одним внешним (бумажным) слоем добавляют метилцеллюлозу.

5. Способ по одному из пп. 1-4, отличающийся тем, что обеспечивают первое подающее средство для подачи исходных материалов в первый смеситель, причем обеспечивают отдельное второе подающее средство для подачи исходных материалов во второй смеситель и/или

причем первый смеситель (10) расположен на расстоянии от второго смесителя (12).

6. Способ по одному из пп. 1-4, отличающийся тем, что первая суспензия (11) имеет меньшую плотность в ее влажном состоянии и/или сухом состоянии, чем вторая суспензия, причем отношение плотности второй суспензии к плотности первой суспензии составляет, предпочтительно, более 1,5.

7. Способ по одному из пп. 1-4, отличающийся тем, что

первая суспензия (11) имеет плотность от 0,8 до 1,2 г/см3 в ее влажном состоянии, и/или

вторая суспензия (13) имеет плотность от 1,4 до 1,7 г/см3 в ее влажном состоянии, и/или

центральный слой имеет плотность более 0,34 г/см3 в интервале от 0,5 до 0,8 г/см3 в его сухом состоянии, и/или

нижний и/или верхний слой имеет плотность от 1,0 до 1,2 г/см3 в его сухом состоянии.

8. Способ по одному из пп. 1-4, отличающийся тем, что используют (только) FGD гипс, или природный гипс, или титаногипс как исходный материал для получения штукатурки (полугидрата) и как компонент первой и/или второй суспензии.

9. Способ по одному из пп. 1-4, отличающийся тем, что

первую часть (22) второй суспензии (13) наносят на первое поддерживающее средство и/или первый покрывающий слой, в частности на первую бумагу (18), предпочтительно, до соединения нижнего слоя и центрального слоя, и/или

вторую часть (23) второй суспензии (13) наносят на второе поддерживающее средство и/или второй покрывающий слой, в частности на вторую бумагу, предпочтительно, до соединения верхнего слоя и центрального слоя.

10. Способ по одному из пп. 1-4, отличающийся тем, что первая суспензия содержит штукатурку (полугидрат) в пределах между от 300 кг/м3 и 520 кг/м3 и/или вторая суспензия содержит штукатурку (полугидрат) в пределах более 1000 кг/м3, и/или

более 95% сухого вещества второй суспензии представляет собой штукатурку и/или 60-90% сухого вещества первой суспензии представляет собой штукатурку, причем предпочтительно, чтобы оставшееся до 100% сухое вещество первой суспензии содержало пену, и/или сырой гипс, и/или инертные материалы, и/или отходы.

11. Способ по одному из пп. 1-4, отличающийся тем, что вторая суспензия содержит крахмал, предпочтительно, в количестве более 30 г/м2, и/или замедлитель, и/или пластификатор, предпочтительно, сульфонат нафталина, предпочтительно, в количестве менее 0,1% от массы штукатурки (полугидрата) в суспензии, и/или сульфонат лигнина.

12. Способ по одному из пп. 1-4, отличающийся тем, что вторая суспензия затвердевает быстрее, чем первая суспензия, и/или

время схватывания второй гипсовой суспензии регулируют путем добавления ускорителя и/или время схватывания первой суспензии регулируют замедлителем схватывания так, чтобы вторая суспензия начинала схватываться после того, как начала схватываться первая суспензия и/или так, чтобы вторая суспензия завершала схватывание до или в то же время, когда завершилось схватывание первой суспензии.

13. Способ по одному из пп. 1-4, отличающийся тем, что после сушки плотность верхнего и/или нижнего слоя менее чем в 3,5 раза превышает плотность центрального слоя.

14. Способ по одному из пп. 1-4, отличающийся тем, что

поверхность продольных кромок гипсовой штукатурной плиты содержит большее количество второй гипсовой суспензии.

15. Гипсовая штукатурная плита, предпочтительно, изготовленная способом по одному из пп 1-14, содержащая:

- по меньшей мере один гипсовый слой,

- по меньшей мере один внешний (бумажный) слой,

- по меньшей мере один промежуточный слой между по меньшей мере одним гипсовым слоем и по меньшей мере одним внешним (бумажным) слоем, причем предпочтительно исключительно по меньшей мере один внешний (бумажный) слой и/или по меньшей мере один промежуточный слой содержит метилцеллюлозу.

16. Гипсовая штукатурная плита по п. 15, отличающаяся тем, что количество метилцеллюлозы составляет 0,01-0,3 г/м2, предпочтительно, 0,01-0,1 г/м2.

17. Гипсовая штукатурная плита по п. 15 и/или изготовленная способом по одному из пп. 1-14, содержащая первый внешний слой, предпочтительно, бумажный слой (111), первый промежуточный слой (112), образованный второй гипсовой суспензией S2, центральный слой (113), образованный первой гипсовой суспензией S1, второй промежуточный слой (114), образованный третьей гипсовой суспензией S3, и второй внешний слой, в частности бумажный слой (115),

причем первый промежуточный слой (112) расположен между первым внешним слоем (111) и центральным слоем (113), а второй промежуточный слой (114) расположен между вторым внешним слоем (115) и центральным слоем (113),

причем промежуточные слои (112, 114) имеют, по существу, постоянную толщину от 0,1 мм до 3 мм, предпочтительно, от 0,2 мм до 1 мм,

причем первая гипсовая суспензия содержит по меньшей мере 80% (по массе) всех гипсовых суспензий (S1, S2, S3):

и причем первую гипсовую суспензию готовят и вводят с более низким процентным содержанием воды (по массе), чем вторую S2 и/или третью S3 гипсовую суспензию.

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ СУХОЙ ШТУКАТУРКИ И ПОЛУЧЕННАЯ БЛАГОДАРЯ ИМ СУХАЯ ШТУКАТУРКА | 1994 |

|

RU2124436C1 |

| ГИПСОВАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2266999C2 |

| US 20040062141 A1, 01.04.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ГИПСО-МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2008 |

|

RU2376260C2 |

| US 4942003 A1, 17.07.1990 | |||

| Устройство для контроля и диагностики гибридных блоков | 1981 |

|

SU957212A1 |

Авторы

Даты

2019-07-04—Публикация

2014-06-05—Подача