Предлагаемое изобретение относится к криогенной технике, а точнее к охлаждению и очистке газов, в частности, газообразного гелия от различного рода примесей, и может найти широкое применение в ракетно-космической технике, в атомной, химической, металлургической и в других отраслях промышленности.

Известны способ и устройство для охлаждения и очистки газов, согласно описанию изобретения RU 1780390, кл. F 25 B 43/02, 1989 г.

Известный способ заключается в подаче газа, охлаждении и очистке его в криостатах. Устройство, осуществляющее известный способ, состоит из линии подачи газа, корпуса с размещенными в нем стаканом и двухзаходным змеевиком, датчиками уровня и датчиками температур.

Однако данные способ и устройство для охлаждения и очистки газов не обеспечивают охлаждение и очистку газообразного гелия с параметрами, необходимыми для решения данной технической задачи.

Известны также способ и устройство для охлаждения и очистки газообразного гелия согласно описанию изобретения по патенту US 3415069, F 25 J 3/08, 1968 г.

Известный способ заключается в подаче газообразного гелия, охлаждении, фильтрации, очистки от примесей и последующем подогреве. Устройство, осуществляющее известный способ, состоит из трубопроводов, электронагревателя, криостатов, содержащих фильтры, змеевики, а также датчики уровня и датчики температур.

Указанные способ и устройство являются наиболее близкими к заявляемому техническому решению.

Однако известные способ и устройство для охлаждения и очистки газообразного гелия не обеспечивают охлаждение и очистку газообразного гелия с параметрами, необходимыми для решения данной технической задачи, заключающейся в охлаждении газообразного гелия в криостате до температуры не выше минус 150°С, очистке от вымороженных твердых примесей, образовавшихся в процессе охлаждения, нагреве за счет рекуперативного теплообмена до температуры не ниже минус 60°С и последующем нагреве его в электронагревателе до заданной температуры.

Задачей данного изобретения является охлаждение и очистка газообразного гелия с указанными параметрами для последующего использования в различных отраслях промышленности.

Требуемый технический результат достигается тем, что в способе охлаждения и очистки газообразного гелия, включающем залив жидкого азота в криостаты, подачу в них газообразного гелия для последовательного охлаждения, фильтрации, очистки от примесей, образовавшихся в процессе охлаждения, предварительно охлаждают поступающий газообразный гелий за счет двух обратных потоков - охлажденного гелия и паров азота, далее доохлаждают газообразный гелий до температуры не выше минус 150°С в кипящем жидком азоте, и после фильтрации и очистки нагревают до температуры не ниже минус 60°С за счет прямого потока газообразного гелия, а при необходимости осуществляют подогрев в электронагревателе, при этом контролируют давления на входе и выходе из криостата, и при их перепаде более чем на 1 МПа прекращают подачу жидкого азота в криостат и одновременно переключают подачу газообразного гелия на другой криостат, затем путем подачи подогретого азота низкого давления производят отогрев отключенного криостата или после окончания процесса охлаждения и очистки газообразного гелия отогрев всех криостатов одновременно также путем подачи азота низкого давления.

Для осуществления данного способа охлаждения и очистки газообразного гелия предложено устройство для охлаждения и очистки газообразного гелия, включающее трубопроводы, электронагреватель, криостаты, содержащие фильтры, расположенные в сосудах с жидким азотом змеевики, а также датчики уровня и датчики температуры; электронагреватель снабжен не менее, чем тремя змеевиками, два из которых соединены соответственно с криостатами, а третий - с каждым из криостатов, содержащих трехпоточный теплообменник и трубопровод подачи подогретого азота, причем трехпоточный теплообменник выполнен в виде обечайки с отверстиями, сердечником, закрепленным в ней, днищами с патрубками и двух групп винтовых змеевиков - прямого и обратного потоков, смонтированных вокруг сердечника, жестко соединенных с патрубками и сообщающих, соответственно, трубопровод подачи газообразного гелия со змеевиком, а змеевик с соответствующим змеевиком электронагревателя посредством фильтра и трубопровода выхода охлажденного гелия, при этом сосуд с жидким азотом сообщен с атмосферой, а трубопровод подачи подогретого азота расположен между стенками сосуда с жидким азотом и криостата и соединяет третий змеевик электронагревателя с днищем сосуда с жидким азотом.

Отличительные от прототипа признаки заключаются в том, что предварительно охлаждают поступающий газообразный гелий за счет двух обратных потоков - охлажденного гелия и паров азота, далее доохлаждают газообразный гелий до температуры не выше минус 150°С в кипящем жидком азоте, и после фильтрации и очистки нагревают до температуры не ниже минус 60°С за счет прямого потока газообразного гелия, а при необходимости осуществляют подогрев в электронагревателе, при этом контролируют давления на входе и выходе из криостата, и при их перепаде более чем на 1 МПа прекращают подачу жидкого азота в криостат и одновременно переключают подачу газообразного гелия на другой криостат, затем путем подачи подогретого азота низкого давления производят отогрев отключенного криостата или после окончания процесса охлаждения и очистки газообразного гелия отогрев всех криостатов одновременно также путем подачи подогретого азота низкого давления. Кроме того, устройство для охлаждения и очистки газообразного гелия включает электронагреватель, снабженный не менее, чем тремя змеевиками, два из которых соединены, соответственно, с криостатами, а третий - с каждым из криостатов, содержащим трехпоточный теплообменник и трубопровод подачи подогретого азота, причем трехпоточный теплообменник выполнен в виде обечайки с отверстиями, сердечником, закрепленным в ней, днищами с патрубками и двух групп винтовых змеевиков - прямого и обратного потоков, смонтированных вокруг сердечника, жестко соединенных с патрубками и сообщающих, соответственно, трубопровод подачи газообразного гелия со змеевиком, а змеевик с соответствующим змеевиком электронагревателя посредством фильтра и трубопровода выхода охлажденного гелия, при этом сосуд с жидким азотом сообщен с атмосферой, а трубопровод подачи подогретого азота, расположенный между стенками сосуда с жидким азотом и криостата, соединяет третий змеевик электронагревателя с днищем сосуда с жидким азотом.

Авторам не известны технические решения с существенными признаками, приведенными в отличительной части формулы изобретения.

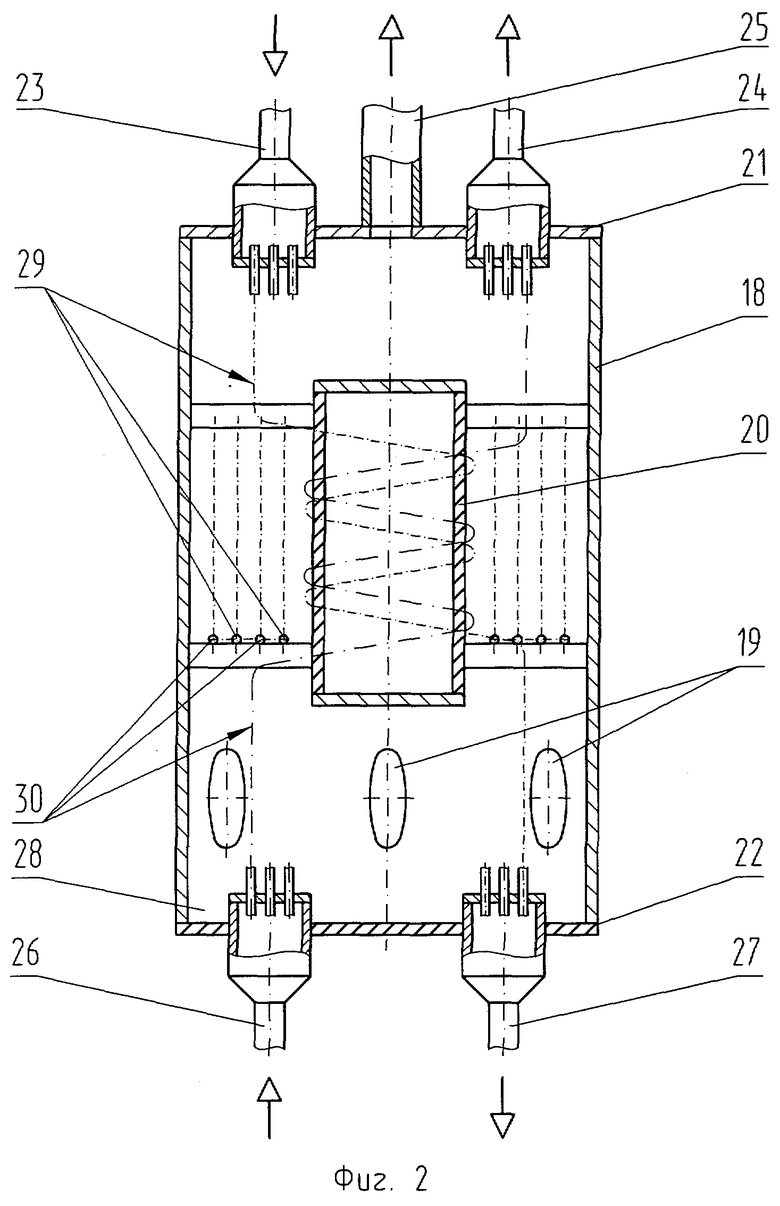

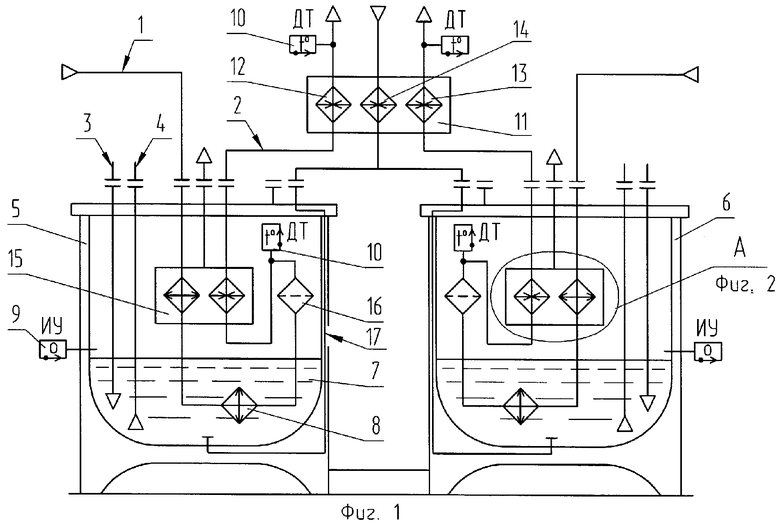

Устройство, осуществляющее предлагаемый способ, поясняется чертежами, изображенными на фиг.1, 2, где на фиг.1 изображен общий вид устройства, на фиг.2 - трехпоточный теплообменник.

Устройство для охлаждения и очистки газообразного гелия состоит из трубопроводов подачи газообразного гелия 1 (фиг.1), трубопровода выхода охлажденного гелия 2, трубопровода подачи жидкого азота 3 и трубопровода слива жидкого азота 4, криостатов 5, 6, содержащих расположенные в сосудах с жидким азотом 7 (на фиг.1 криостаты расположены симметрично относительно электронагревателя, поз. которого приведена ниже) змеевики 8, датчиков уровня 9 и датчиков температуры 10 и снабжено электронагревателем 11, выполненным не менее, чем с тремя змеевиками, два из которых 12, 13 соединены соответственно с криостатами 5, 6, а третий 14 - с обоими криостатами 5, 6. Каждый из криостатов снабжен трехпоточным теплообменником 15, фильтром 16 и трубопроводом подачи подогретого азота 17. Трехпоточный теплообменник 15 выполнен в виде обечайки 18 (фиг.2) с отверстиями 19, сердечником 20, закрепленным в обечайке 18, днищами 21, 22 с патрубками соответственно 23, 24, 25 и 26, 27, образующими межтрубное пространство 28, а также двух групп винтовых змеевиков - прямого 29 и обратного 30 потоков (на фиг.2 показаны оси одной из трубок каждой группы кольцевых змеевиков и их расположение в межтрубном пространстве), смонтированных вокруг сердечника 20, жестко соединенных с патрубками 23, 24, 26, 27 и сообщающих соответственно трубопровод подачи газообразного гелия 1 (фиг.1) со змеевиком 8, а змеевик 8 с соответствующим змеевиком (для криостата 5 змеевик 12, а для криостата 6 змеевик 13) электронагревателя 11 посредством фильтра 16 и трубопровода выхода охлажденного гелия 2. Сосуд с жидким азотом 7 сообщается с атмосферой посредством межтрубного пространства 28 и патрубка отвода паров жидкого азота 25, а трубопровод подачи подогретого азота 17 расположен между стенками сосуда с жидким азотом 7 и криостатом 5(6) и соединяет третий змеевик 14 электронагревателя 11 с днищем сосуда с жидким азотом 7.

Пример реализации предложенных способа и устройства для охлаждения и очистки газообразного гелия рассмотрим при получении технического гелия, необходимого для ракетно-космической техники.

Для этого необходимо произвести очистку гелия от вымороженных твердых примесей, масла, влаги и других вредных примесей, для чего производят его охлаждение в криостатах, где происходит вымораживание вредных примесей и их выпадение на фильтрующих элементах. Предварительно в сосуд 7 криостатов 5, 6 заливают по трубопроводам 3, жидкий азот с температурой порядка минус 196°С, при этом контролируют уровень наполнения его посредством датчика уровня 9 и затем по трубопроводу 1 подают газообразный гелий в криостаты 5, 6, где он поступает в трехпоточный теплообменник 15 одного из криостатов, например, 5, в котором начинается его охлаждение за счет нагрева двух обратных потоков - охлажденного гелия и паров жидкого азота, далее доохлаждают газообразный гелий в змеевике 8, расположенном в сосуде с кипящим жидким азотом 7, до температуры не выше минус 150°С, обеспечивающей вымораживание вредных примесей, которые задерживаются на фильтрующих элементах фильтра 16. После очистки от примесей охлажденный гелий, вновь пройдя через трехпоточный теплообменник 15, нагревается до температуры не ниже минус 60°С за счет охлаждения прямого потока газообразного гелия и по трубопроводу 2 поступает в электронагреватель 11, снабженный змеевиками 12, 13, для последующего нагрева до заданной температуры (минус 45°С±5°С). При температуре охлажденного гелия на выходе из криостата не ниже минус 45°С±5°С подогрев в электронагревателе не производится. Температура охлаждения газообразного гелия (не выше минус 150°С) выбрана с учетом температур замерзания вредных примесей, находящихся в газообразном гелии и осаждающихся на фильтрующих элементах, а температура на выходе из криостата (не ниже минус 45°С±15°С) определена расчетом, подтвержденным экспериментальным путем при проведении испытаний криостатов.

Температура нагрева в электронагревателе регламентирована температурой работоспособности резинотехнических изделий, применяемых для уплотнения бортовых разъемных соединений, не ниже минус 50°С. Контроль температуры гелия на выходе из криостатов и электронагревателя осуществляется посредством датчиков температуры 10. При перепаде давления на входе и выходе из криостата 5 более, чем на 1 МПа, происходит его отключение (прекращение подачи жидкого азота) и одновременное переключение подачи газообразного гелия на другой криостат 6, который подключается к работе по непосредственной выдаче газообразного гелия потребителю. Заполнение газообразным гелием одновременно нескольких криостатов необходимо для обеспечения непрерывной подачи очищенного гелия потребителю при дальнейшей непригодности к работе одного из них (перепад давления на входе и выходе из криостата более 1 МПа). В случае необходимости оперативной подготовки отключенного криостата к дальнейшей работе производят его отогрев (при достаточном времени работы другого криостата в заданном цикле отогрев всех криостатов одновременно проводят по окончании работ по обеспечению потребителя охлажденным и очищенным гелием), для чего осуществляют слив оставшегося жидкого азота по трубопроводу 4, непосредственно отогрев путем подачи подогретого азота низкого давления (0,1 МПа) по змеевику 14 электронагревателя 11 в трубопровод подачи подогретого азота 17, расположенного между стенками сосуда с жидким азотом 7 и криостатом 5(6), и затем в днище сосуда с жидким азотом 7. Далее рассмотрим работу трехпоточного теплообменника 15 (фиг.2), выполненного в виде обечайки 18 с отверстиями 19, сердечником 20, закрепленным в ней, днищами 21, 22 с патрубками 23, 24, 25, 26, 27, образующими межтрубное пространство 28, и двух групп винтовых змеевиков - прямого 29 и обратного 30 потоков, смонтированных вокруг сердечника 20 и жестко соединенных, соответственно, с патрубками 23, 27 и 24, 26.

Газообразный гелий, подающийся в трехпоточный теплообменник 15, через патрубок 23 поступает в группу кольцевых змеевиков прямого потока 29, в которых начинается предварительное охлаждение гелия за счет нагрева охлажденного гелия обратного потока 30 и паров жидкого азота, проходящих снизу вверх из сосуда с жидким азотом 7 через отверстия 19 обечайки 18 в межтрубное пространство 28 и отводящихся через патрубок 25. Предварительно охлажденный гелий из группы винтовых змеевиков прямого потока 29 через патрубок 27 поступает непосредственно в змеевик для дальнейшего охлаждения. Охлажденный гелий из змеевика через фильтр и патрубок 26 поступает в другую группу винтовых змеевиков обратного потока 30, где начинается его предварительный нагрев за счет теплообмена с газообразным ("теплым") гелием, поступающим для охлаждения и проходящим по группе кольцевых змеевиков прямого потока 29, смонтированных параллельно группе кольцевых змеевиков обратного потока 30, и через патрубок 24 частично нагретый гелий выходит из трехпоточного теплообменника. Таким образом, в трехпоточном теплообменнике происходит движение трех потоков: поступающего газообразного гелия по первой группе винтовых змеевиков прямого потока 29 сверху вниз, выходящего охлажденного гелия по другой группе змеевиков обратного потока 30 снизу вверх и паров жидкого азота в межтрубном пространстве 28 также снизу вверх.

Преимущество заявленных способа и устройства для охлаждения и очистки газообразного гелия заключается в том, что до начала подачи гелия потребителю происходит его очистка от вымороженных твердых примесей путем охлаждения до температуры не выше минус 150°С, фильтрация и нагрев до температуры не ниже минус 60°С за счет рекуперативного теплообмена и при необходимости последующий нагрев до заданной температуры в интервале минус 45°С±5°С.

Таким образом, предлагаемые способ и устройство для охлаждения и очистки газообразного гелия позволяют не только обеспечить потребителя гелием высокой степени очистки, но и, отличаясь компактностью, обеспечивают экономию электроэнергии.

В настоящее время способ и устройство для охлаждения и очистки газообразного гелия прошли заводские испытания и в дальнейшем предполагается их использование в различных отраслях промышленности, в частности, в системах обеспечения сжатыми газами на ракетно-космическом комплексе космодрома "Плесецк".

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И ОЧИСТКИ ГАЗООБРАЗНОГО ГЕЛИЯ | 2010 |

|

RU2477429C2 |

| Способ очистки гелия от примесей | 1982 |

|

SU1101637A1 |

| СПОСОБ ЗАПРАВКИ ГЕЛИЕМ БОРТОВЫХ БАЛЛОНОВ РАКЕТ-НОСИТЕЛЕЙ И КОСМИЧЕСКИХ АППАРАТОВ И СИСТЕМА ЗАПРАВКИ ГЕЛИЕМ БОРТОВЫХ БАЛЛОНОВ РАКЕТ-НОСИТЕЛЕЙ И КОСМИЧЕСКИХ АППАРАТОВ | 2004 |

|

RU2267023C2 |

| СПОСОБ ОЧИСТКИ ИНЕРТНЫХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2430770C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАПРАВКИ ГЕЛИЕМ БОРТОВЫХ БАЛЛОНОВ РАКЕТОНОСИТЕЛЕЙ | 2010 |

|

RU2440505C1 |

| Способ очистки гелия | 1987 |

|

SU1529023A1 |

| Способ очистки криоагента и устройство для его осуществления | 1988 |

|

SU1607902A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ОЧИСТКИ ИЗОТОПОВ КСЕНОНА ОТ ГАЗООБРАЗНЫХ ПРИМЕСЕЙ | 2004 |

|

RU2275233C2 |

| СПОСОБ ОЧИСТКИ КРИОАГЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159401C1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2011 |

|

RU2499180C2 |

Изобретение относится к криогенной технике. Способ охлаждения и очистки газообразного гелия включает залив жидкого азота в криостаты и подачу в них газообразного гелия для последовательного охлаждения, фильтрации, очистки от примесей, образовавшихся в процессе охлаждения. Поступающий газообразный гелий предварительно охлаждают за счет двух обратных потоков: охлажденного гелия и паров азота, далее доохлаждают газообразный гелий до температуры не выше минус 150°С в кипящем жидком азоте и после фильтрации и очистки нагревают до температуры не ниже минус 60°С за счет прямого потока газообразного гелия. При необходимости осуществляют подогрев в электронагревателе. При этом контролируют давление на входе и выходе из криостата и при их перепаде более чем на 1 МПа прекращают подачу жидкого азота в криостат и одновременно переключают подачу газообразного гелия на другой криостат, затем путем подачи подогретого азота низкого давления производят отогрев отключенного криостата или после окончания процесса охлаждения и очистки газообразного гелия отогрев всех криостатов одновременно также путем подачи подогретого азота низкого давления. 2 н.п. ф-лы, 2 ил.

| US 3415069 А, 10.12.1968 | |||

| Способ очистки гелия от примесей | 1982 |

|

SU1101637A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ, ОСУШКИ И ОЧИСТКИ ГАЗОВ | 1989 |

|

RU1780390C |

| Способ очистки гелия | 1987 |

|

SU1529023A1 |

| US 3815375 A, 11.06.1974. | |||

Авторы

Даты

2006-08-20—Публикация

2004-04-15—Подача