Изобретение относится к области атомной энергетики, может использоваться в высокотемпературных ядерных реакторах с теплоносителем на основе инертного газа или смеси инертных газов для очистки их от продуктов деления топлива, находящихся в замкнутых петлях теплоносителя, в частности, от паров щелочных металлов, а также в химической и газовой промышленности.

Известны различные способы и устройства низкотемпературной очистки инертных газов, основанные на охлаждении газов до температур жидкого азота и последующей фильтрации примесей. См., например, патенты РФ №№2282116, 2241523. Для этого предложено охлаждать гелий жидким азотом в теплообменниках и очищать гелий от примесей, сконденсированных в результате охлаждения и нескольких циклов адсорбционной очистки.

Изобретение №2282116 «Способ охлаждения и очистки газообразного гелия и устройство для охлаждения и очистки газообразного гелия» включает залив жидкого азота в криостаты и подачу в них газообразного гелия для последовательного охлаждения, фильтрации, очистки от примеси. Поступающий газообразный гелий предварительно охлаждают за счет двух обратных потоков охлажденного гелия и паров азота, далее доохлаждают газообразный гелий до температуры не выше минус 150°C в кипящем жидком азоте и после фильтрации и очистки нагревают до температуры не ниже минус 60°C за счет прямого потока газообразного гелия. Затем производят отогрев отключенных криостатов.

Наиболее близким к заявляемому является патент №2241523 «Способ низкотемпературной очистки гелия», опубл. 10.12.04.

Изобретение включает адсорбцию примесей O2, N2 на уровне 78-80 К в двух переключающихся адсорберах, высокотемпературную регенерацию в виде нагрева до 100-120°C, вакуумирование и охлаждение до рабочей температуры адсорбции, при этом в адсорберы засыпают разное количество сорбента, во вспомогательном адсорбере с меньшим количеством сорбента режим адсорбции проводят с продолжительностью, равной максимальному времени режима регенерации в рабочем адсорбере, после чего в нем осуществляют высокотемпературную регенерацию, в рабочем адсорбере с большим количеством сорбента осуществляют и высокотемпературную и низкотемпературную регенерации, при этом после высокотемпературной регенерации выполняют, например, 2 цикла адсорбционной очистки и низкотемпературной регенерации, причем низкотемпературную регенерацию проводят в три этапа: на первом этапе адсорбер нагревают на 30-40 К выше рабочей температуры абсорбции циркуляцией гелия через адсорбер, которую проводят при том же давлении, что и адсорбцию примесей, за счет эжектирования гелия с более высоким давлением и температурой 270-300 К, при этом из регенерируемого адсорбера отводят "грязный поток", равный потоку, подаваемому на эжектирование, во вспомогательный адсорбер, работающий в режиме очистки, на втором этапе гелий сбрасывают из адсорбера в атмосферу, на третьем этапе ведут нагрев адсорбера до 5-10°C прокачкой через него чистого теплого гелия за счет эжектирования части гелия, направляемого на очистку, при этом в процессе нагрева вакуумируют полость адсорбера путем периодического отключения чистого потока гелия, прокачиваемого через адсорбер.

Основной недостаток описанных выше изобретений заключается в том, что температуру инертного газа, нагретого, например, в высокотемпературном гелиевом реакторе до 900°C необходимо понизить до температуры кипения жидкого азота, а затем, после удаления примесей, нагреть до рабочей температуры, что в обоих случаях требует значительных энергозатрат и вывода ядерной установки из рабочего режима. Наличие радиоактивных продуктов деления в газовом теплоносителе требует дополнительно организовать радиационную защиту устройства очистки газа. При этом аналоги и прототип не направлены на очистку инертного газа от паров щелочных металлов.

Техническим результатом, на которое направлено изобретение, является упрощение способа и устройства очистки инертных газов, что приведет к снижению как энергозатрат, так и материальных затрат в целом.

Для этого предложен способ очистки инертных газов, заключающийся в сорбции примесей на адсорбере, в котором направляют поток инертного газа с парами щелочного металла в верхнюю часть замкнутого объема адсорбера, образованного из ориентированного пиролитического графита, закручивая поток так, чтобы направление движения потока совпадало с осью С пиролитического графита, и отводят очищенный поток инертного газа в нижней части адсорбера.

При этом температура потока лежит в диапазоне от температуры плавления щелочного металла до ~1200°C.

Кроме того, направляют поток инертного газа с примесями вдоль стенки адсорбера.

Также предложено устройство очистки инертных газов, состоящее из расположенного в корпусе адсорбера, патрубка подвода инертного газа с примесями и отвода очищенного газа, при этом адсорбер с замкнутым внутренним объемом выполнен из ориентированного пиролитического графита с осью С, расположенной в горизонтальной плоскости, патрубок подвода инертного газа с примесями расположен в верхней части адсорбера, при этом выходное отверстие патрубка расположено вблизи стенки адсорбера, а патрубок отвода очищенного газа соединен с адсорбером через отверстие, расположенное по центру в нижней его части.

Адсорбер может быть выполнен в виде пустотелого цилиндра с верхней и нижней крышками.

На патрубке подвода инертного газа с примесями установлено выходное сопло.

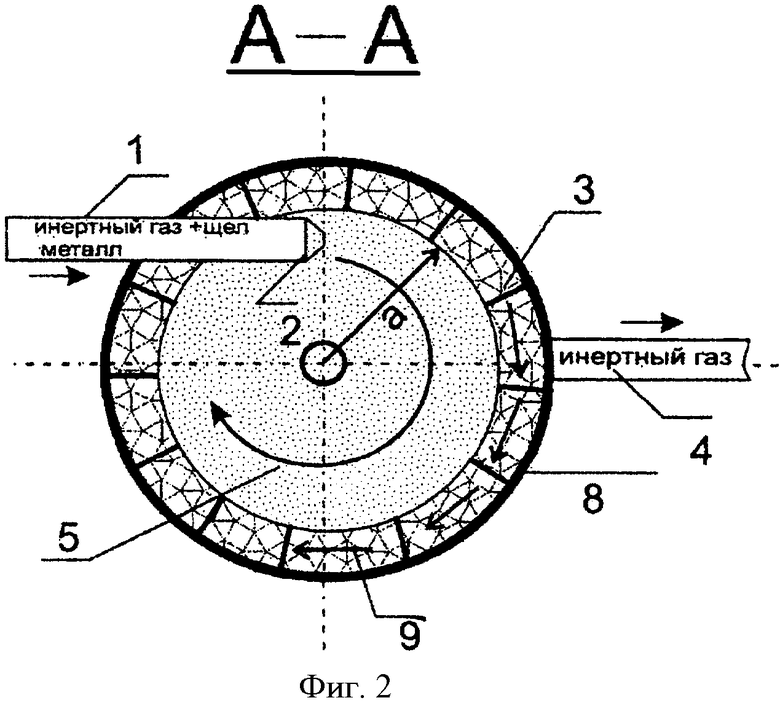

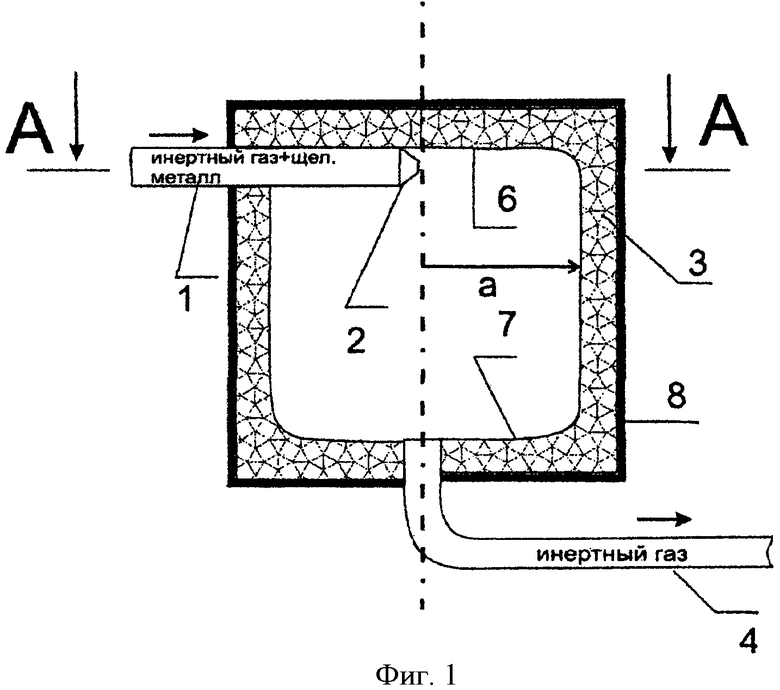

На фигуре 1 и 2 показана общая схема выполнения устройства, где 1 - патрубок для подвода инертного газа с примесью паров щелочного металла; 2 - выходное сопло; 3 - адсорбер из ориентированного пирографита; 4 - патрубок отвода очищенного инертного газа; 5 - закрученный поток инертного газа и паров щелочного металла; 6 - верхняя крышка адсорбера; 7 - нижняя крышка адсорбера; 8 - корпус, 9 - ось С пиролитического графита.

Этот способ наиболее применим для очистки гелия, неона и аргона от паров щелочных металлов, таких как цезий (Тплавл.=28,5°C), рубидий (Тплавл.=38,8°C) и калий (Тплавл.=63,55°C), а также паров щелочноземельного металла - бария (Тплавл=710°C).

Способ сорбции паров щелочного металла из инертного газа осуществляется следующим образом.

Адсорбер выполнен в виде блока ориентированного пирографита 3, изготовленный таким образом, чтобы ось С пирографита располагалась вдоль закручивающегося потока инертного газа 5, т.е. расположена в горизонтальной плоскости в каждой точке графита. Этот блок может быть набран, например, из отдельных графитовых блоков в виде полого цилиндра с верхней - 6 и нижней - 7 крышками, расположенными в корпусе 8.

В блок ориентированного пирографита проходит патрубок 1, имеющий на конце сопло 2, ускоряющее газовый поток. Поток организован таким образом, при котором газ движется по спирали от верхней крышки 6 к днищу 7 с центральным отверстием, расположенным по оси устройства, соединенного с выходным патрубком 4. Давление и скорости потока в реальных установках могут лежать в диапазоне 0,1 -5 МПа, а скорости потока на входе в адсорбер задаются необходимой величиной коэффициента разделения парогазовой смеси (100-500 м/сек). Таким образом, внутри цилиндрического пустотелого адсорбера поток газа закручивается по внутренней поверхности цилиндра. В закрученном потоке под действием центробежных сил происходит разделение легкой фракции (например, гелий) и тяжелой - щелочной металл (например, цезий). Щелочной металл сосредотачивается у стенки адсорбера - пирографита. Конкретные размеры устройства рассчитываются в зависимости от параметров потока: давления, температуры, степени загрязнения газа примесями.

При прохождении парогазовой смеси по адсорберу атомы щелочного металла соударяются со стенкой, выполненной из ориентированного пирографита, в результате происходит их внедрение - сорбция в структуру пирографита при достаточно высоких температурах (до 900 - 1200°C). Очищенный газ выходит из адсорбера через патрубок 3, расположенный по оси устройства.

Изобретение основано на способности пиролитического ориентированного графита при определенных условиях сорбировать и удерживать в своей структуре пары щелочных металлов при температурах до ~1200°C. (Уббелоде А.Р., Льюис Ф.А. "Графит и его кристаллические соединения". Пер. с англ. М.: Мир, 1965;

А.Г Каландаришвили. "Источники рабочего тела для термоэмиссионных преобразователей энергии". Энергоатомиздат, 1993 г., с.98, 221).

В качестве примера рассмотрим сорбцию цезия из потока смеси гелия и цезия.

Во вращающемся потоке смеси инертного газа со щелочным металлом для каждой компоненты устанавливается равновесное распределение Больцмана:

здесь ni0 и ni(r) - парциальные плотности компонент на оси и радиусе r; Мi - молярные массы;  - угловая скорость вращения; R - газовая постоянная; T - температура.

- угловая скорость вращения; R - газовая постоянная; T - температура.

Под действием центробежных сил во вращающемся потоке инертного газа со щелочным металлом происходит разделение смеси в радиальном направлении и слой газа вблизи стенки обогащается тяжелыми атомами, а вблизи оси происходит обогащение легкой компоненты.

Максимальная линейная скорость вращения смеси газов  достигается на стенке (α - радиус адсорбера). Тогда коэффициент разделения во вращающемся потоке составляет:

достигается на стенке (α - радиус адсорбера). Тогда коэффициент разделения во вращающемся потоке составляет:

Его величину можно оценить для любого инертного газа и щелочного металла. Например, при Т=900К и U=300 м/с коэффициент разделения смеси Не+Cs составит 2,17, что подтверждает эффективность и работоспособность предлагаемого технического решения.

Такое устройство может быть установлено, например, на байпасе, расположенном параллельно основной линии с теплоносителем инертного газа в замкнутой петле высокотемпературного ядерного реактора.

При многократной прокачке потока инертных газов с парами щелочного металла через адсорбер можно достичь необходимой степени очистки потока инертного газа.

Таким образом, изобретение позволит упростить очистку инертных газов от примесей - паров щелочных металлов, что приведет к снижению как энергозатрат, так и материальных затрат на установках ядерной энергетики, в химической и газовой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки природного углеводородного газа | 2015 |

|

RU2613914C9 |

| СПОСОБ ГЛУБОКОЙ ОСУШКИ И ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240859C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПАРА ЦЕЗИЯ В ТЕРМОЭММИСИОННЫЙ ПРЕОБРАЗОВАТЕЛЬ | 2011 |

|

RU2464668C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ОЧИСТКИ ГЕЛИЯ | 2003 |

|

RU2241523C2 |

| Способ получения слоистых соединений графита с щелочным металлом из группы С @ , R @ , К и устройство для его осуществления | 1988 |

|

SU1638108A1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ СО ЩЕЛОЧНЫМ МЕТАЛЛОМ | 2011 |

|

RU2456698C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНО-КСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2421268C1 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ ПРИМЕСЕЙ ИЗ ПРИРОДНОГО ГЕЛИЙСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2014 |

|

RU2597081C2 |

| СПОСОБ ОЧИСТКИ И РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2242267C1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ АТОМОВ ЩЕЛОЧНОГО МЕТАЛЛА | 2007 |

|

RU2335762C1 |

Изобретение может быть использовано в атомной энергетике, химической и газовой промышленности. Поток инертного газа с парами щелочного металла через патрубок 1, имеющий на конце сопло 2, направляют в верхнюю часть замкнутого объема адсорбера 3, образованного из ориентированного пиролитического графита, закручивая поток так, чтобы направление движения потока совпадало с осью C пиролитического графита. Очищенный поток инертного газа отводят через патрубок 4 в нижней части адсорбера 3. Изобретение позволяет снизить энергозатраты и материальные затраты. 2 н. и 4 з.п. ф-лы., 2 ил.

1. Способ очистки инертных газов, заключающийся в сорбции примесей на адсорбере, отличающийся тем, что направляют поток инертного газа с парами щелочного металла в верхнюю часть замкнутого объема адсорбера, образованного из ориентированного пиролитического графита, закручивая поток так, чтобы направление движения потока совпадало с осью С ориентированного пиролитического графита, и отводят очищенный поток инертного газа в нижней части адсорбера.

2. Способ по п.1, отличающийся тем, что температура потока лежит в диапазоне от температуры плавления щелочного металла до ~1200°С.

3. Способ по п.1, отличающийся тем, что направляют поток инертного газа с примесями вдоль стенки адсорбера.

4. Устройство очистки инертных газов, состоящее из расположенного в корпусе адсорбера, патрубка подвода инертного газа и отвода очищенного газа, отличающееся тем, что адсорбер с замкнутым внутренним объемом выполнен из ориентированного пиролитического графита с осью C, расположенной в горизонтальной плоскости, патрубок подвода инертного газа с примесями расположен в верхней части адсорбера, при этом выходное отверстие патрубка расположено вблизи стенки адсорбера, а патрубок отвода очищенного газа соединен с адсорбером через отверстие, расположенное по центру в нижней его части.

5. Устройство по п.4, отличающееся тем, что адсорбер выполнен в виде пустотелого цилиндра с верхней и нижней крышками.

6. Устройство по п.4, отличающееся тем, что на патрубке подвода инертного газа с примесями установлено выходное сопло.

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ОЧИСТКИ ГЕЛИЯ | 2003 |

|

RU2241523C2 |

| Способ очистки щелочных металлов и сплавов дистилляцией | 1979 |

|

SU869354A1 |

| KALANDARISHVILI A.G., STEPENNOV B.S | |||

| Alkali-metal detectors for monitoring coolant leaks in thermoemission nuclear power units// Atomic Energy | |||

| Способ и аппарат для получения гидразобензола или его гомологов | 1922 |

|

SU1998A1 |

Авторы

Даты

2011-10-10—Публикация

2010-03-30—Подача