материалов, например зерна либо семян подсолнечника, который состоит в чередовании циклов нагрева н сушки прн разрыхленном состоянии материала в течение 30 - 60 сек и отлежки, длительность которой с понижением влажности увеличивается от цикла к циклу от 2 до 10 минут. В способе предусмотрен постоянный, независимо от влажности, расход высушиваемого материала в сушилке, что достигается регулированием количества циклов продувки теплоносителем и отлежки. По мере снижения влажности в каждом цикле в конце продувки повышают нагрев материала до предельно допустимой температуры.

Отличительными признаками способа HBJU. ются постоянный (независимый от влажности) расход материала в сушилке, увеличение от цикла к циклу длительности отлежки от 2 до 10 минут и нагрев материала в соответствии с предельпо допустимой температурой, соответствуюшей влажности в конце цикла.

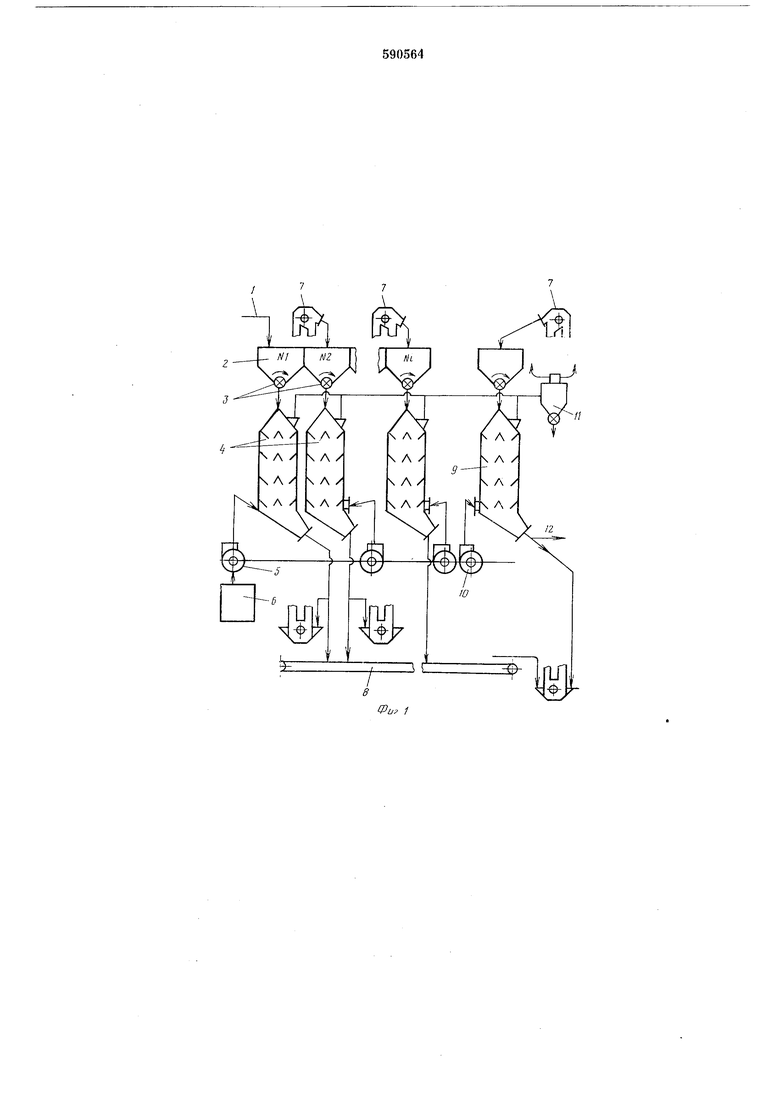

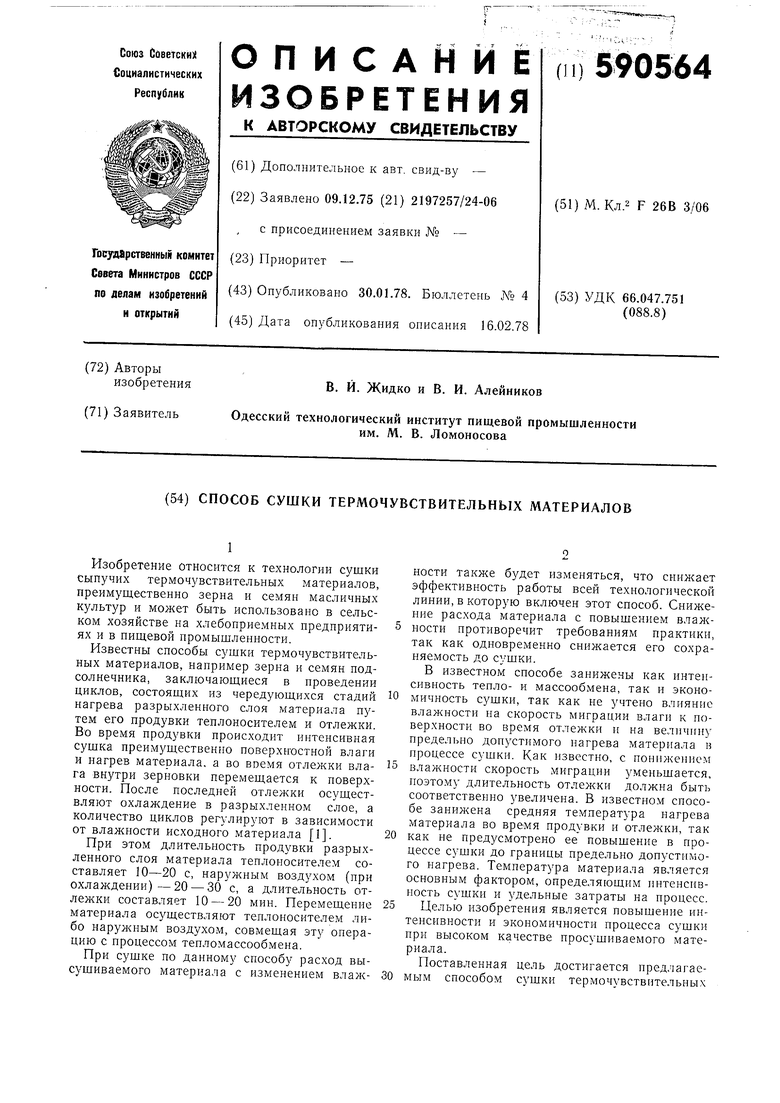

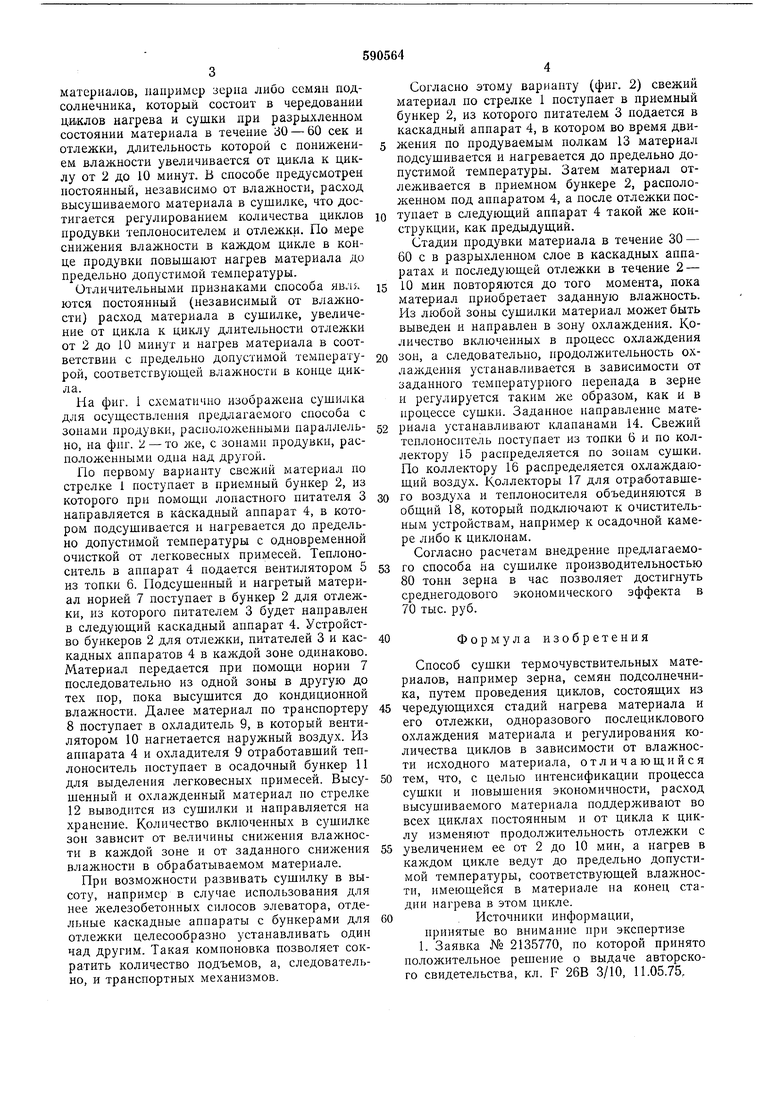

На фиг. 1 схематично изображена сушилка для осушествления предлагаемого способа с зопами продувки, расположенными параллельно, на фиг. 2 - то же, с зонами продувки, расположенными одна над другой.

По первому варианту свежий материал по стрелке 1 поступает в приемный бупкер 2, из которого при помошп лопастного питателя 3 направляется в каскадный аппарат 4, в котором подсушивается и нагревается до предельно допустимой температуры с одновременной очисткой от легковесных примесей. Теплоноситель в аппарат 4 подается вентилятором 5 из топки 6. Подсушенный и нагретый материал норией 7 поступает в бункер 2 для отлежки, из которого питателем 3 будет направлен в следуюший каскадный аппарат 4. Устройство бункеров 2 для отлежки, питателей 3 и каскадных аппаратов 4 в каждой зоне одинаково. Материал передается при помоши нории 7 последовательно из одной зоны в другую до тех пор, пока высушится до кондиционной влажности. Далее материал по транспортеру 8 поступает в охладитель 9, в который вентилятором 10 нагнетается наружный воздух. Из аппарата 4 и охладителя 9 отработавший теплоноситель поступает в осадочный бункер 11 для выделения легковесных примесей. Высушенный и охлажденный материал по стрелке 12 выводится из сушилки и направляется на хранение. Количество включенных в сушилке зон зависит от величины снижения влажности в каждой зоне и от заданного снижения влажности в обрабатываемом материале.

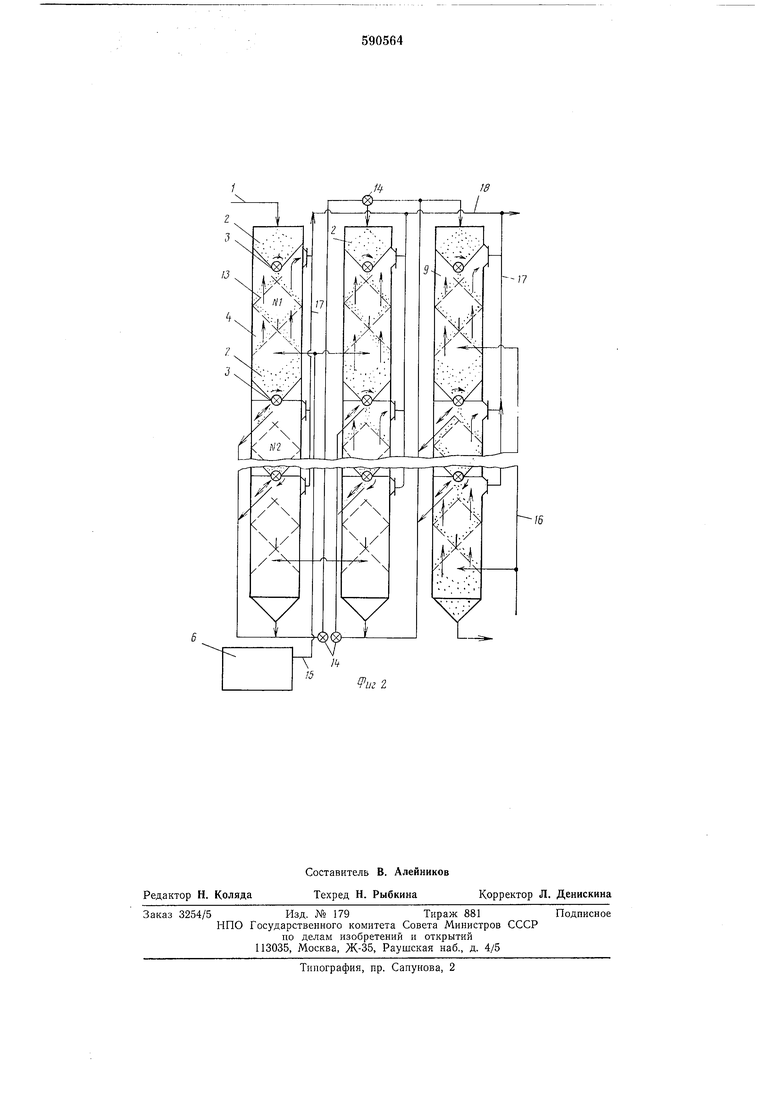

При возможности развивать сушилку в высоту, например в случае использования для нее железобетонных силосов элеватора, отдельные каскадные аппараты с бункерами для отлежки целесообразно устанавливать один чад другим. Такая компоновка позволяет сократить количество подъемов, а, следовательно, и транспортных механизмов.

Согласно этому варианту (фиг. 2) свежнй материал по стрелке 1 поступает в приемный бункер 2, из которого питателем 3 подается в каскадный аппарат 4, в котором во время движения по продуваемым полкам 13 материал подсушивается и нагревается до предельно допустимой температуры. Затем материал отлеживается в приемном бункере 2, расположенном под аппаратом 4, а после отлежки поступает в следуюший аппарат 4 такой же конструкции, как предыдущий.

Стадии продувки материала в течение 30 - 60 с в разрыхленном слое в каскадных аппаратах и последующей отлежки в течение 2 -

10 мин повторяются до того момента, пока материал приобретает заданную влажность. Из любой зоны сушилки материал может быть выведен и направлен в зону охлаждения. Количество включенных в процесс охлаждения

зон, а следовательно, продолжительность охлаждения устанавливается в зависимости от заданного температурного нерепада в зерне и регулируется таким же образом, как и в процессе сушки. Заданное направление материала устанавливают клапанами 14. Свежий теплоноситель поступает из топки б и по коллектору 15 распределяется по зопам сушки. По коллектору 16 распределяется охлаждающий воздух. Коллекторы 17 для отработавшего воздуха и теплоносителя объединяются в обший 18, который подключают к очистительным устройствам, например к осадочной камере либо к циклонам. Согласно расчетам внедрение предлагаемого способа на сушилке производительностью 80 тонн зерна в час позволяет достигнуть среднегодового экономического эффекта в 70 тыс. руб.

Формула изобретения

Способ сушки термочувствительных материалов, например зерна, семян подсолнечника, путем проведения циклов, состоящих из

чередующихся стадий нагрева материала и его отлежки, одноразового послециклового охлаждения материала и регулирования количества циклов в зависимости от влажности исходного материала, отличающийся

тем, что, с целью интенсификации процесса сушки и повышения экономичности, расход высушиваемого материала поддерживают во всех циклах постоянным и от цикла к циклу изменяют продолжительность отлежки с

увеличением ее от 2 до 10 мин, а нагрев в каждом цикле ведут до предельно допустимой температуры, соответствуюшей влажности, имеюшейся в материале на конец стадии нагрева в этом цикле.

Источники информации,

нринятые во внимание при экспертизе 1. Заявка № 2135770, по которой принято положительное решение о выдаче авторского свидетельства, кл. F 26В 3/10, 11.05.75,

5

СРиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки сыпучего сельскохозяйственного сырья | 1987 |

|

SU1537990A1 |

| Способ сушки зерна и маслосемян и устройство для его осуществления | 1978 |

|

SU732639A1 |

| Способ сушки сыпучих термолабильных материалов и сушилка | 1980 |

|

SU951033A1 |

| Рециркуляционная зерносушилка | 1983 |

|

SU1170240A1 |

| Рециркуляционная установка для сушки зерна | 1986 |

|

SU1451503A1 |

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| Способ тепловой обработки термочувствительных материалов | 1973 |

|

SU452731A1 |

| Способ рециркуляционной сушки зерна | 1990 |

|

SU1730517A1 |

| Способ сушки термочувствительных материалов | 1975 |

|

SU714112A1 |

| Рециркуляционная сушилка для семян подсолнечника | 1982 |

|

SU1052811A1 |

Авторы

Даты

1978-01-30—Публикация

1975-12-09—Подача